正在加载图片...

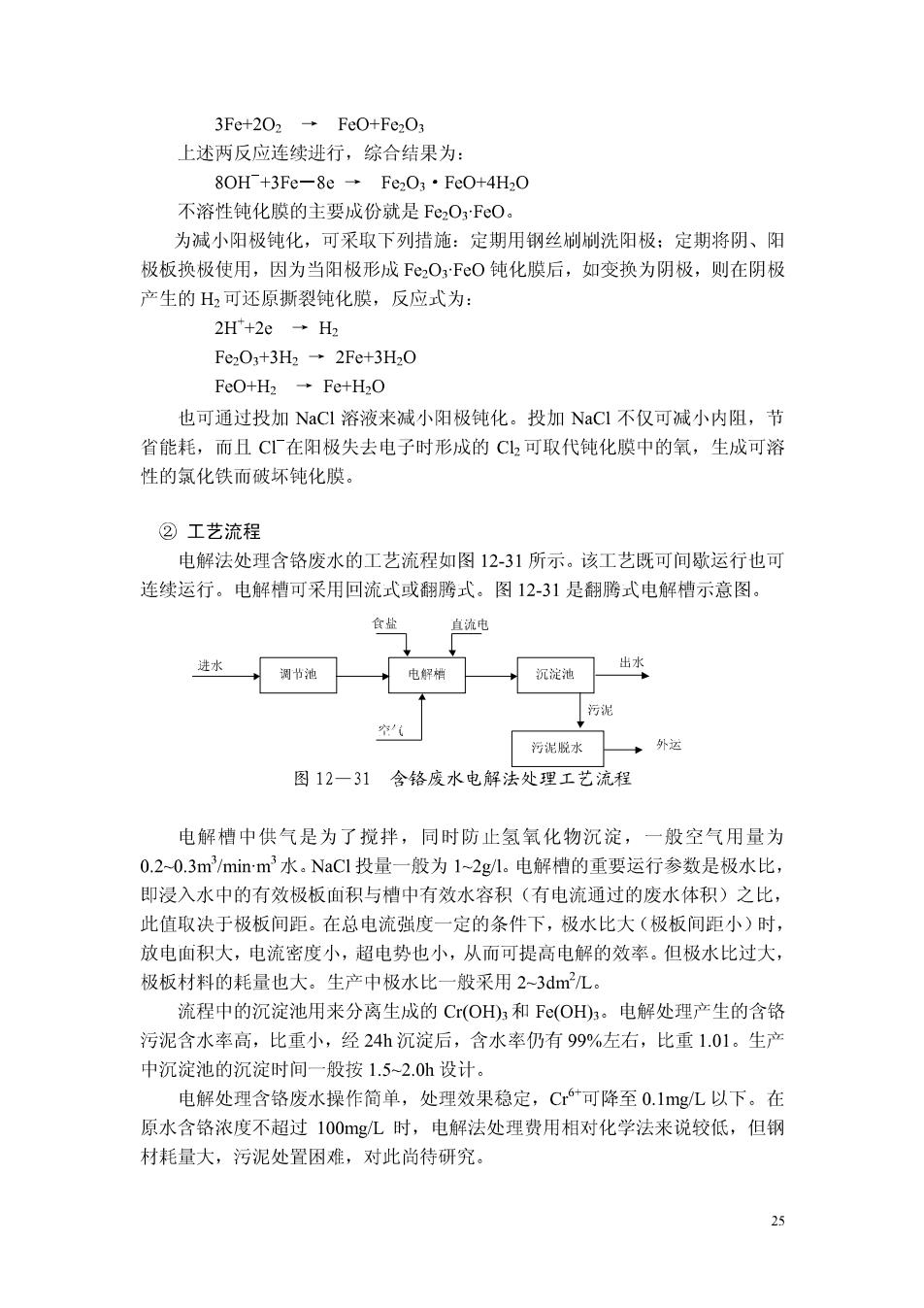

3Fc+202→Fc0+Fcz03 上述两反应连续进行,综合结果为: 80H+3Fe-8e→Fez03·Fe0+4H20 不溶性钝化膜的主要成份就是Fe2O3FeO。 为减小阳极钝化,可采取下列措施:定期用钢丝制制洗阳极:定期将阴、阳 极板换极使用,因为当阳极形成FC2OFcO钝化膜后,如变换为阴极,则在阴极 产生的H可还原撕裂钝化膜,反应式为: 2H+20→H FezO3+3H2→2Fe+3H20 FeO+H→Fe+H,0 也可通过投加NaCl溶液米减小阳极钝化。投加NaC不仅可减小内阻,节 省能耗,而日C厂在阳极失去电子时形成的C,可取代钟化膜中的氧,生成可容 性的氯化铁而破怀纯化膜。 ②工艺流程 电解法处理含铬废水的工艺流程如图12-31所示。该工艺既可间歇运行也可 连续运行。电解槽可采用回流式或翻腾式。图12-31是翻腾式电解槽示意图。 直流电 水 书池 ”电解棚 沉淀渔出水 污泥 污泥脱水 →外运 图12一31含铬废水电解法处理工艺流程 电解槽中供气是为了搅拌,同时防止氢氧化物沉淀, 一般空气用品为 0.2~0.3m3/minm3水。NaCl投量一般为1-2g/1。电解槽的重要运行参数是极水比, 即浸入水中的有效极板面积与槽中有效水容积(有电流通过的废水体积)之比 此值取决于极板间距。在总电流强度一定的条件下,极水比大(极板间距小、)时 放电面积大,电流密度小,超电势也小,从而可提高电解的效率。但极水比过大, 极板村料的耗量也大。生产中极水比一般采用2-3dm/L。 流程中的沉淀池用来分离生成的Cr(OH,和F(OH)。电解处理产生的含铬 污泥含水率高,比重小,经24h沉淀后,含水率仍有99%左右,比重1.01。生产 中沉淀池的沉淀时间一般按1.5-2.0h设计。 电解处理含铬废水操作简单,处理效果稳定,Cr*可降至0.1mgL以下。在 原水含铬浓度不超过100gL时,电解法处理费用相对化学法来说较低,但钢 材耗量大,污泥处置因难,对此尚待研究