正在加载图片...

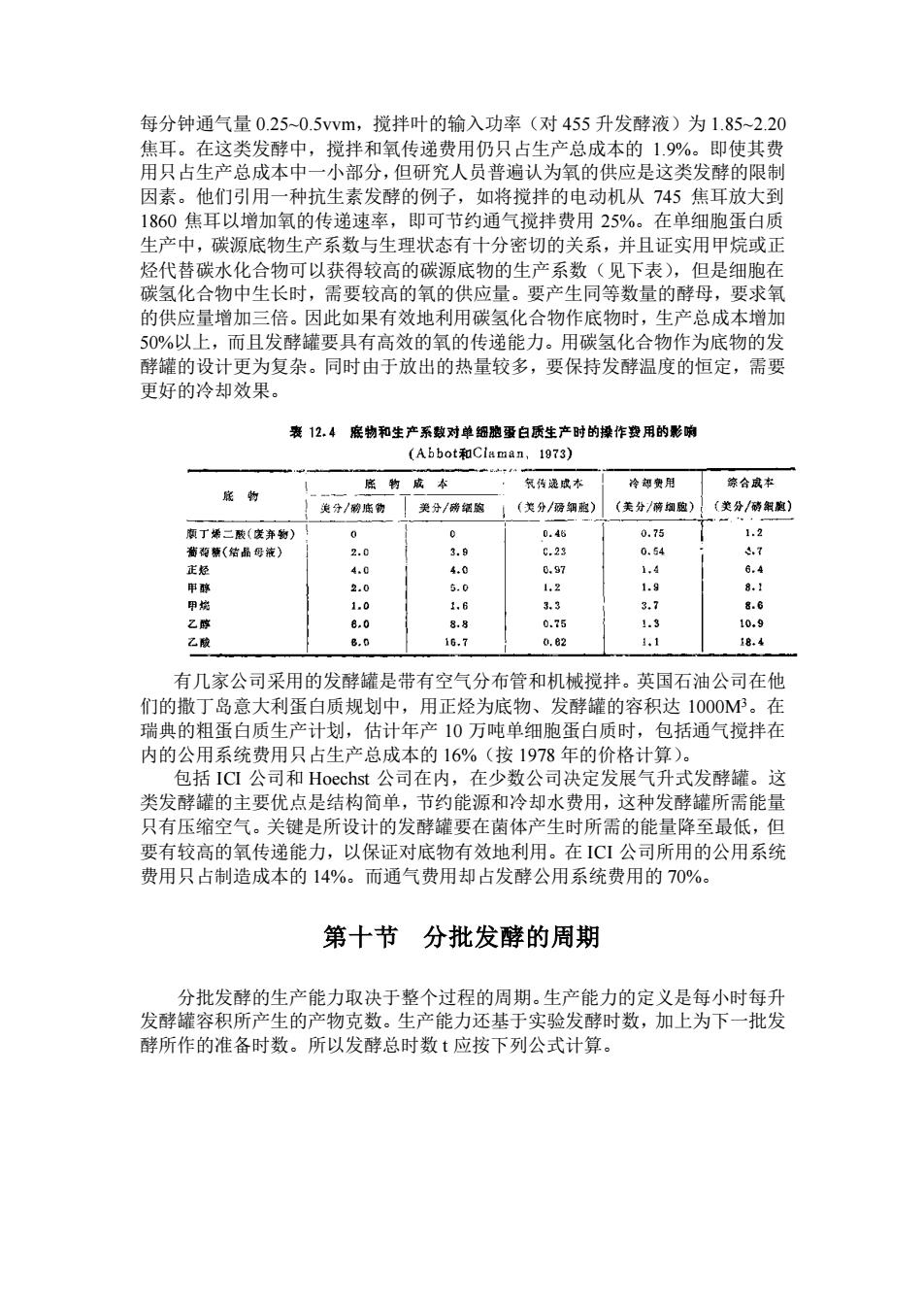

每分钟通气量 0.25~0.5vvm,搅拌叶的输入功率(对 455 升发酵液)为 1.85~2.20 焦耳。在这类发酵中,搅拌和氧传递费用仍只占生产总成本的 1.9%。即使其费 用只占生产总成本中一小部分,但研究人员普遍认为氧的供应是这类发酵的限制 因素。他们引用一种抗生素发酵的例子,如将搅拌的电动机从 745 焦耳放大到 1860 焦耳以增加氧的传递速率,即可节约通气搅拌费用 25%。在单细胞蛋白质 生产中,碳源底物生产系数与生理状态有十分密切的关系,并且证实用甲烷或正 烃代替碳水化合物可以获得较高的碳源底物的生产系数(见下表),但是细胞在 碳氢化合物中生长时,需要较高的氧的供应量。要产生同等数量的酵母,要求氧 的供应量增加三倍。因此如果有效地利用碳氢化合物作底物时,生产总成本增加 50%以上,而且发酵罐要具有高效的氧的传递能力。用碳氢化合物作为底物的发 酵罐的设计更为复杂。同时由于放出的热量较多,要保持发酵温度的恒定,需要 更好的冷却效果。 有几家公司采用的发酵罐是带有空气分布管和机械搅拌。英国石油公司在他 们的撒丁岛意大利蛋白质规划中,用正烃为底物、发酵罐的容积达 1000M3。在 瑞典的粗蛋白质生产计划,估计年产 10 万吨单细胞蛋白质时,包括通气搅拌在 内的公用系统费用只占生产总成本的 16%(按 1978 年的价格计算)。 包括 ICI 公司和 Hoechst 公司在内,在少数公司决定发展气升式发酵罐。这 类发酵罐的主要优点是结构简单,节约能源和冷却水费用,这种发酵罐所需能量 只有压缩空气。关键是所设计的发酵罐要在菌体产生时所需的能量降至最低,但 要有较高的氧传递能力,以保证对底物有效地利用。在 ICI 公司所用的公用系统 费用只占制造成本的 14%。而通气费用却占发酵公用系统费用的 70%。 第十节 分批发酵的周期 分批发酵的生产能力取决于整个过程的周期。生产能力的定义是每小时每升 发酵罐容积所产生的产物克数。生产能力还基于实验发酵时数,加上为下一批发 酵所作的准备时数。所以发酵总时数 t 应按下列公式计算