正在加载图片...

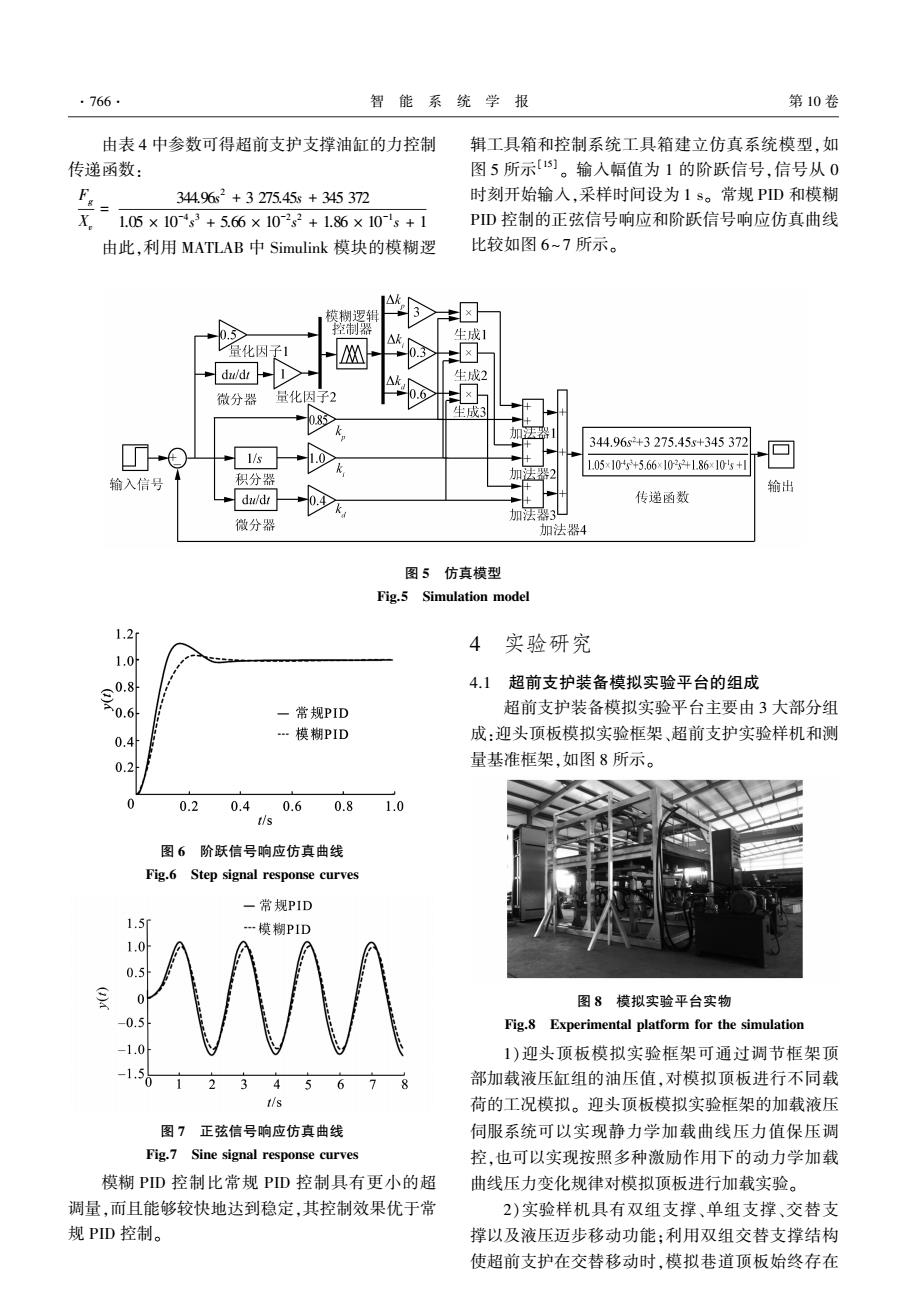

·766 智能系统学报 第10卷 由表4中参数可得超前支护支撑油缸的力控制 辑工具箱和控制系统工具箱建立仿真系统模型,如 传递函数: 图5所示5)。输入幅值为1的阶跃信号,信号从0 34496s2+3275.45s+345372 时刻开始输入,采样时间设为1s。常规PID和模糊 X1.05×10s3+5.66×102s2+1.86×10s+1 PD控制的正弦信号响应和阶跃信号响应仿真曲线 由此,利用MATLAB中Simulink模块的模糊逻 比较如图6~7所示。 △k 摸糊逻车 0.5 控制器 生成1 量化因子 生成2 微分器 量化因子2 0.6 生成3 344.96s2+3275.45s+345372 1/s 1.05×10-s3+5.66×102s2+1.86×10s+1 输入信号 积分器 加法 输出 duldr 传递函数 加法器3 微分器 加法器4 图5仿真模型 Fig.5 Simulation model 1.2i 4实验研究 1.0 4.1超前支护装备模拟实验平台的组成 0.6 一常规PID 超前支护装备模拟实验平台主要由3大部分组 0.4 …模糊PID 成:迎头顶板模拟实验框架、超前支护实验样机和测 0.2 量基准框架,如图8所示。 0.2 0.40.6 0.8 1.0 tis 图6阶跃信号响应仿真曲线 Fig.6 Step signal response curves 一常规PID 模糊PID 1.0 图8模拟实验平台实物 Fig.8 Experimental platform for the simulation 1.0 1)迎头顶板模拟实验框架可通过调节框架顶 -1.5 45678 部加载液压缸组的油压值,对模拟顶板进行不同载 t/s 荷的工况模拟。迎头顶板模拟实验框架的加载液压 图7正弦信号响应仿真曲线 伺服系统可以实现静力学加载曲线压力值保压调 Fig.7 Sine signal response curves 控,也可以实现按照多种激励作用下的动力学加载 模糊PD控制比常规PD控制具有更小的超 曲线压力变化规律对模拟顶板进行加载实验。 调量,而且能够较快地达到稳定,其控制效果优于常 2)实验样机具有双组支撑、单组支撑、交替支 规PID控制。 撑以及液压迈步移动功能:利用双组交替支撑结构 使超前支护在交替移动时,模拟巷道顶板始终存在由表 4 中参数可得超前支护支撑油缸的力控制 传递函数: Fg Xv = 344.96s 2 + 3 275.45s + 345 372 1.05 × 10 -4 s 3 + 5.66 × 10 -2 s 2 + 1.86 × 10 -1 s + 1 由此,利用 MATLAB 中 Simulink 模块的模糊逻 辑工具箱和控制系统工具箱建立仿真系统模型,如 图 5 所示[15] 。 输入幅值为 1 的阶跃信号,信号从 0 时刻开始输入,采样时间设为 1 s。 常规 PID 和模糊 PID 控制的正弦信号响应和阶跃信号响应仿真曲线 比较如图 6~7 所示。 图 5 仿真模型 Fig.5 Simulation model 图 6 阶跃信号响应仿真曲线 Fig.6 Step signal response curves 图 7 正弦信号响应仿真曲线 Fig.7 Sine signal response curves 模糊 PID 控制比常规 PID 控制具有更小的超 调量,而且能够较快地达到稳定,其控制效果优于常 规 PID 控制。 4 实验研究 4.1 超前支护装备模拟实验平台的组成 超前支护装备模拟实验平台主要由 3 大部分组 成:迎头顶板模拟实验框架、超前支护实验样机和测 量基准框架,如图 8 所示。 图 8 模拟实验平台实物 Fig.8 Experimental platform for the simulation 1)迎头顶板模拟实验框架可通过调节框架顶 部加载液压缸组的油压值,对模拟顶板进行不同载 荷的工况模拟。 迎头顶板模拟实验框架的加载液压 伺服系统可以实现静力学加载曲线压力值保压调 控,也可以实现按照多种激励作用下的动力学加载 曲线压力变化规律对模拟顶板进行加载实验。 2)实验样机具有双组支撑、单组支撑、交替支 撑以及液压迈步移动功能;利用双组交替支撑结构 使超前支护在交替移动时,模拟巷道顶板始终存在 ·766· 智 能 系 统 学 报 第 10 卷