正在加载图片...

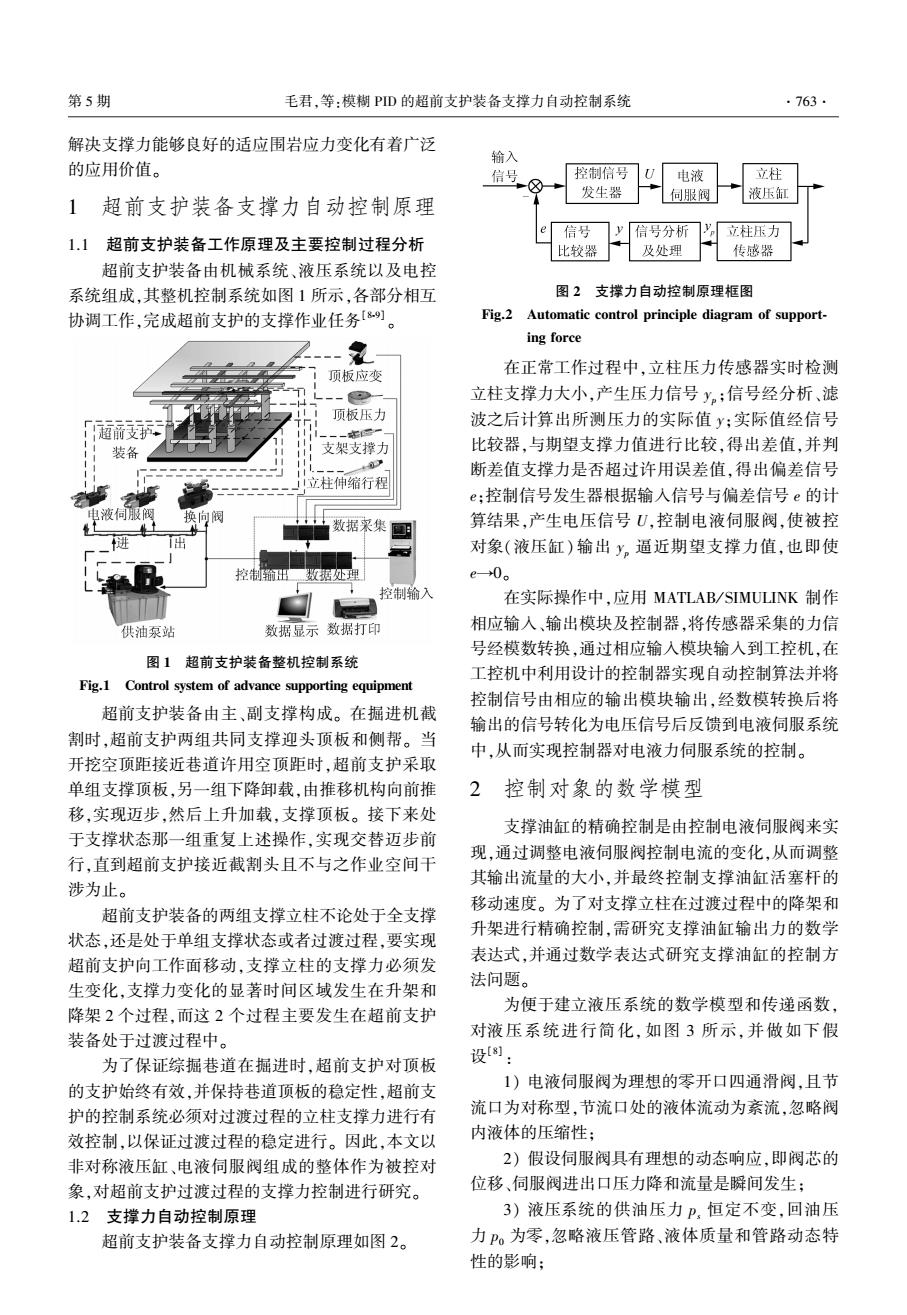

第5期 毛君,等:模糊PD的超前支护装备支撑力自动控制系统 ·763. 解决支撑力能够良好的适应围岩应力变化有着广泛 输入 的应用价值。 信号 控制信号 U 电液 立柱 发生器 伺服阀 液压缸 1超前支护装备支撑力自动控制原理 信号 信号分析 立柱压力 1.1超前支护装备工作原理及主要控制过程分析 比较器 及处理 传感器 超前支护装备由机械系统、液压系统以及电控 系统组成,其整机控制系统如图1所示,各部分相互 图2支撑力自动控制原理框图 协调工作,完成超前支护的支撑作业任务[8) Fig.2 Automatic control principle diagram of support- ing force 顶板应变 在正常工作过程中,立柱压力传感器实时检测 --② 立柱支撑力大小,产生压力信号y。:信号经分析、滤 顶板压力 波之后计算出所测压力的实际值y;实际值经信号 一 装备 支架支撑力 比较器,与期望支撑力值进行比较,得出差值,并判 0 断差值支撑力是否超过许用误差值,得出偏差信号 立柱伸缩行程 e;控制信号发生器根据输入信号与偏差信号e的计 数据来集可 算结果,产生电压信号U,控制电液伺服阀,使被控 对象(液压缸)输出y,逼近期望支撑力值,也即使 控制输出数据处理 e0. 控制输入 在实际操作中,应用MATLAB/SIMULINK制作 供油泵站 数据显示数据打印 相应输入、输出模块及控制器,将传感器采集的力信 号经模数转换,通过相应输入模块输入到工控机,在 图1超前支护装备整机控制系统 工控机中利用设计的控制器实现自动控制算法并将 Fig.1 Control system of advance supporting equipment 控制信号由相应的输出模块输出,经数模转换后将 超前支护装备由主、副支撑构成。在掘进机截 输出的信号转化为电压信号后反馈到电液伺服系统 割时,超前支护两组共同支撑迎头顶板和侧帮。当 中,从而实现控制器对电液力伺服系统的控制。 开挖空顶距接近巷道许用空顶距时,超前支护采取 单组支撑顶板,另一组下降卸载,由推移机构向前推 2控制对象的数学模型 移,实现迈步,然后上升加载,支撑顶板。接下来处 支撑油缸的精确控制是由控制电液伺服阀来实 于支撑状态那一组重复上述操作,实现交替迈步前 现,通过调整电液伺服阀控制电流的变化,从而调整 行,直到超前支护接近截割头且不与之作业空间干 其输出流量的大小,并最终控制支撑油缸活塞杆的 涉为止。 移动速度。为了对支撑立柱在过渡过程中的降架和 超前支护装备的两组支撑立柱不论处于全支撑 状态,还是处于单组支撑状态或者过渡过程,要实现 升架进行精确控制,需研究支撑油缸输出力的数学 表达式,并通过数学表达式研究支撑油缸的控制方 超前支护向工作面移动,支撑立柱的支撑力必须发 生变化,支撑力变化的显著时间区域发生在升架和 法问题。 降架2个过程,而这2个过程主要发生在超前支护 为便于建立液压系统的数学模型和传递函数, 装备处于过渡过程中。 对液压系统进行简化,如图3所示,并做如下假 为了保证综掘巷道在掘进时,超前支护对顶板 设[ 的支护始终有效,并保持巷道顶板的稳定性,超前支 1)电液伺服阀为理想的零开口四通滑阀,且节 护的控制系统必须对过渡过程的立柱支撑力进行有 流口为对称型,节流口处的液体流动为紊流,忽略阀 效控制,以保证过渡过程的稳定进行。因此,本文以 内液体的压缩性; 非对称液压缸、电液伺服阀组成的整体作为被控对 2)假设伺服阀具有理想的动态响应,即阀芯的 象,对超前支护过渡过程的支撑力控制进行研究。 位移、伺服阀进出口压力降和流量是瞬间发生; 1.2支撑力自动控制原理 3)液压系统的供油压力P,恒定不变,回油压 超前支护装备支撑力自动控制原理如图2。 力P。为零,忽略液压管路、液体质量和管路动态特 性的影响;解决支撑力能够良好的适应围岩应力变化有着广泛 的应用价值。 1 超前支护装备支撑力自动控制原理 1.1 超前支护装备工作原理及主要控制过程分析 超前支护装备由机械系统、液压系统以及电控 系统组成,其整机控制系统如图 1 所示,各部分相互 协调工作,完成超前支护的支撑作业任务[8⁃9] 。 图 1 超前支护装备整机控制系统 Fig.1 Control system of advance supporting equipment 超前支护装备由主、副支撑构成。 在掘进机截 割时,超前支护两组共同支撑迎头顶板和侧帮。 当 开挖空顶距接近巷道许用空顶距时,超前支护采取 单组支撑顶板,另一组下降卸载,由推移机构向前推 移,实现迈步,然后上升加载,支撑顶板。 接下来处 于支撑状态那一组重复上述操作,实现交替迈步前 行,直到超前支护接近截割头且不与之作业空间干 涉为止。 超前支护装备的两组支撑立柱不论处于全支撑 状态,还是处于单组支撑状态或者过渡过程,要实现 超前支护向工作面移动,支撑立柱的支撑力必须发 生变化,支撑力变化的显著时间区域发生在升架和 降架 2 个过程,而这 2 个过程主要发生在超前支护 装备处于过渡过程中。 为了保证综掘巷道在掘进时,超前支护对顶板 的支护始终有效,并保持巷道顶板的稳定性,超前支 护的控制系统必须对过渡过程的立柱支撑力进行有 效控制,以保证过渡过程的稳定进行。 因此,本文以 非对称液压缸、电液伺服阀组成的整体作为被控对 象,对超前支护过渡过程的支撑力控制进行研究。 1.2 支撑力自动控制原理 超前支护装备支撑力自动控制原理如图 2。 图 2 支撑力自动控制原理框图 Fig.2 Automatic control principle diagram of support⁃ ing force 在正常工作过程中,立柱压力传感器实时检测 立柱支撑力大小,产生压力信号 yp;信号经分析、滤 波之后计算出所测压力的实际值 y;实际值经信号 比较器,与期望支撑力值进行比较,得出差值,并判 断差值支撑力是否超过许用误差值,得出偏差信号 e;控制信号发生器根据输入信号与偏差信号 e 的计 算结果,产生电压信号 U,控制电液伺服阀,使被控 对象(液压缸) 输出 yp 逼近期望支撑力值,也即使 e→0。 在实际操作中,应用 MATLAB / SIMULINK 制作 相应输入、输出模块及控制器,将传感器采集的力信 号经模数转换,通过相应输入模块输入到工控机,在 工控机中利用设计的控制器实现自动控制算法并将 控制信号由相应的输出模块输出,经数模转换后将 输出的信号转化为电压信号后反馈到电液伺服系统 中,从而实现控制器对电液力伺服系统的控制。 2 控制对象的数学模型 支撑油缸的精确控制是由控制电液伺服阀来实 现,通过调整电液伺服阀控制电流的变化,从而调整 其输出流量的大小,并最终控制支撑油缸活塞杆的 移动速度。 为了对支撑立柱在过渡过程中的降架和 升架进行精确控制,需研究支撑油缸输出力的数学 表达式,并通过数学表达式研究支撑油缸的控制方 法问题。 为便于建立液压系统的数学模型和传递函数, 对液压系统进行简化,如图 3 所示,并做如下假 设[8] : 1) 电液伺服阀为理想的零开口四通滑阀,且节 流口为对称型,节流口处的液体流动为紊流,忽略阀 内液体的压缩性; 2) 假设伺服阀具有理想的动态响应,即阀芯的 位移、伺服阀进出口压力降和流量是瞬间发生; 3) 液压系统的供油压力 ps 恒定不变,回油压 力 p0 为零,忽略液压管路、液体质量和管路动态特 性的影响; 第 5 期 毛君,等:模糊 PID 的超前支护装备支撑力自动控制系统 ·763·