正在加载图片...

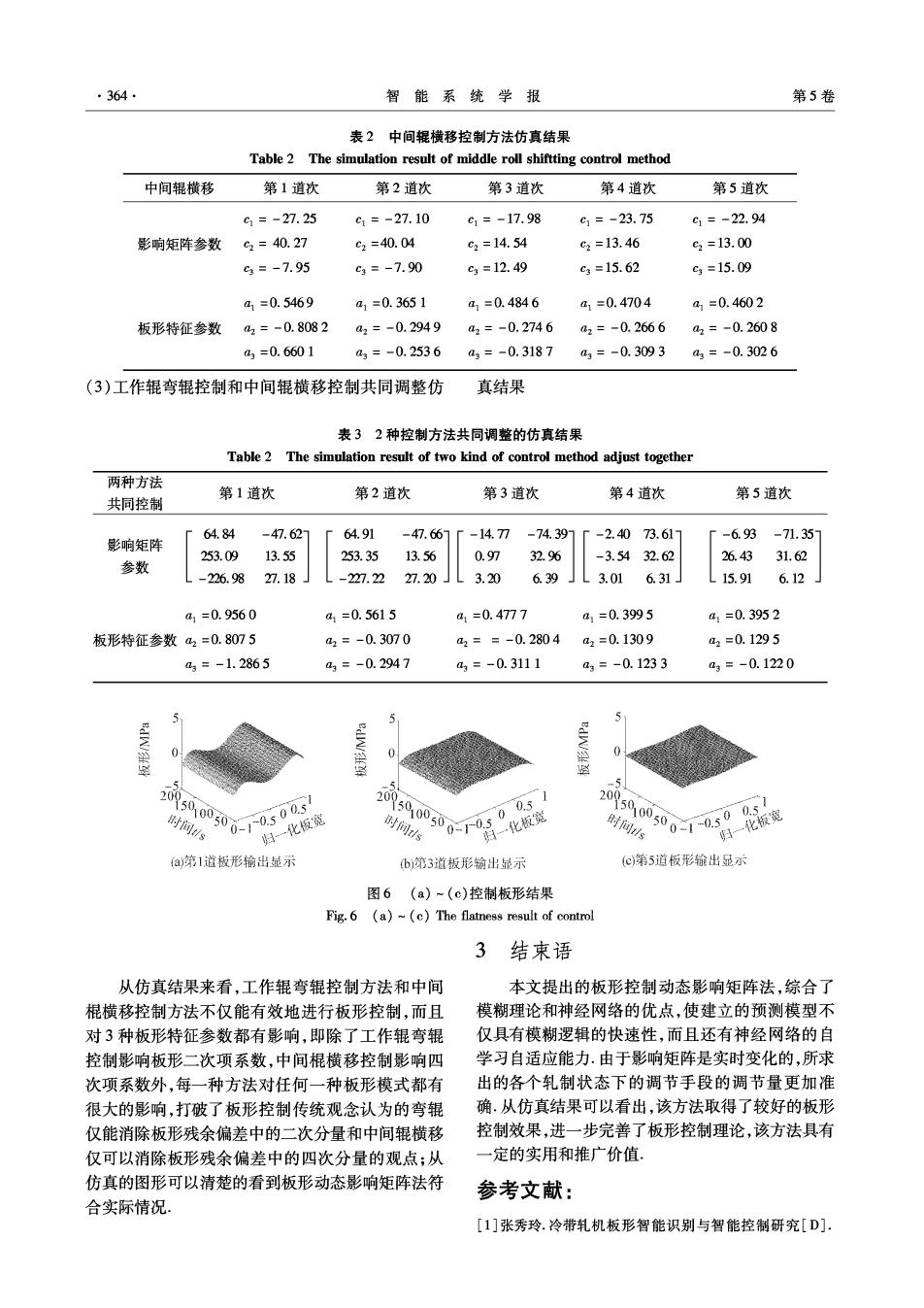

364 智能系统学报 第5卷 表2中间辊横移控制方法仿真结果 Table 2 The simulation result of middle roll shiftting control method 中间辊横移 第1道次 第2道次 第3道次 第4道次 第5道次 c1=-27.25 c1=-27.10 c1=-17.98 c1=-23.75 G1=-22.94 影响矩阵参数 c2=40.27 c2=40.04 c2=14.54 c2=13.46 92=13.00 c3=-7.95 c3=-7.90 c3=12.49 c3=15.62 c3=15.09 a1=0.5469 a1=0.3651 a1=0.4846 a1=0.4704 a1=0.4602 板形特征参数a2=-0.8082 a2=-0.2949 a2=-0.2746 a2=-0.2666 a2=-0.2608 a3=0.6601 a3=-0.2536 a3=-0.3187 a3=-0.3093 a3=-0.3026 (3)工作辊弯辊控制和中间辊横移控制共同调整仿 真结果 表32种控制方法共同调整的仿真结果 Table 2 The simulation result of two kind of control method adjust together 两种方法 共同控制 第1道次 第2道次 第3道次 第4道次 第5道次 64.84 -47.62 64.91 -47.66 -14.7T7 -74.39 -2.4073.61 -6.93 -71.35 影响矩阵 253.09 13.55 253.35 13.56 0.97 32.96 -3.5432.62 26.43 31.62 参数 -226.98 27.18 -227.22 27.20 3.20 6.39 3.01 6.31」 L15.91 6.12 a1=0.9560 a1=0.5615 a1=0.4777 a1=0.3995 a1=0.3952 板形特征参数42=0.8075 a2=-0.3070 a2==-0.2804 a2=0.1309 a2=0.1295 a3=-1.2865 a3=-0.2947 a3=-0.3111 a3=-0.1233 a3=-0.1220 W/ 10500050 时间s 105005 归一化板宽 30o0300 时间s 00. 归…化板宽 2015000500-1-0.50031 时间s …化板宽 a)第1道板形输出显示 b)第3道板形输出显示 (©)第5道板形输出显示 图6(a)~(c)控制板形结果 Fig.6 (a)~(c)The flatness result of control 3结束语 从仿真结果来看,工作辊弯辊控制方法和中间 本文提出的板形控制动态影响矩阵法,综合了 棍横移控制方法不仅能有效地进行板形控制,而且 模糊理论和神经网络的优点,使建立的预测模型不 对3种板形特征参数都有影响,即除了工作辊弯辊 仅具有模糊逻辑的快速性,而且还有神经网络的自 控制影响板形二次项系数,中间棍横移控制影响四 学习自适应能力.由于影响矩阵是实时变化的,所求 次项系数外,每一种方法对任何一种板形模式都有 出的各个轧制状态下的调节手段的调节量更加准 很大的影响,打破了板形控制传统观念认为的弯辊 确.从仿真结果可以看出,该方法取得了较好的板形 仅能消除板形残余偏差中的二次分量和中间辊横移 控制效果,进一步完善了板形控制理论,该方法具有 仅可以消除板形残余偏差中的四次分量的观点;从 一定的实用和推广价值。 仿真的图形可以清楚的看到板形动态影响矩阵法符 参考文献: 合实际情况 [1]张秀玲.冷带轧机板形智能识别与智能控制研究[D]