正在加载图片...

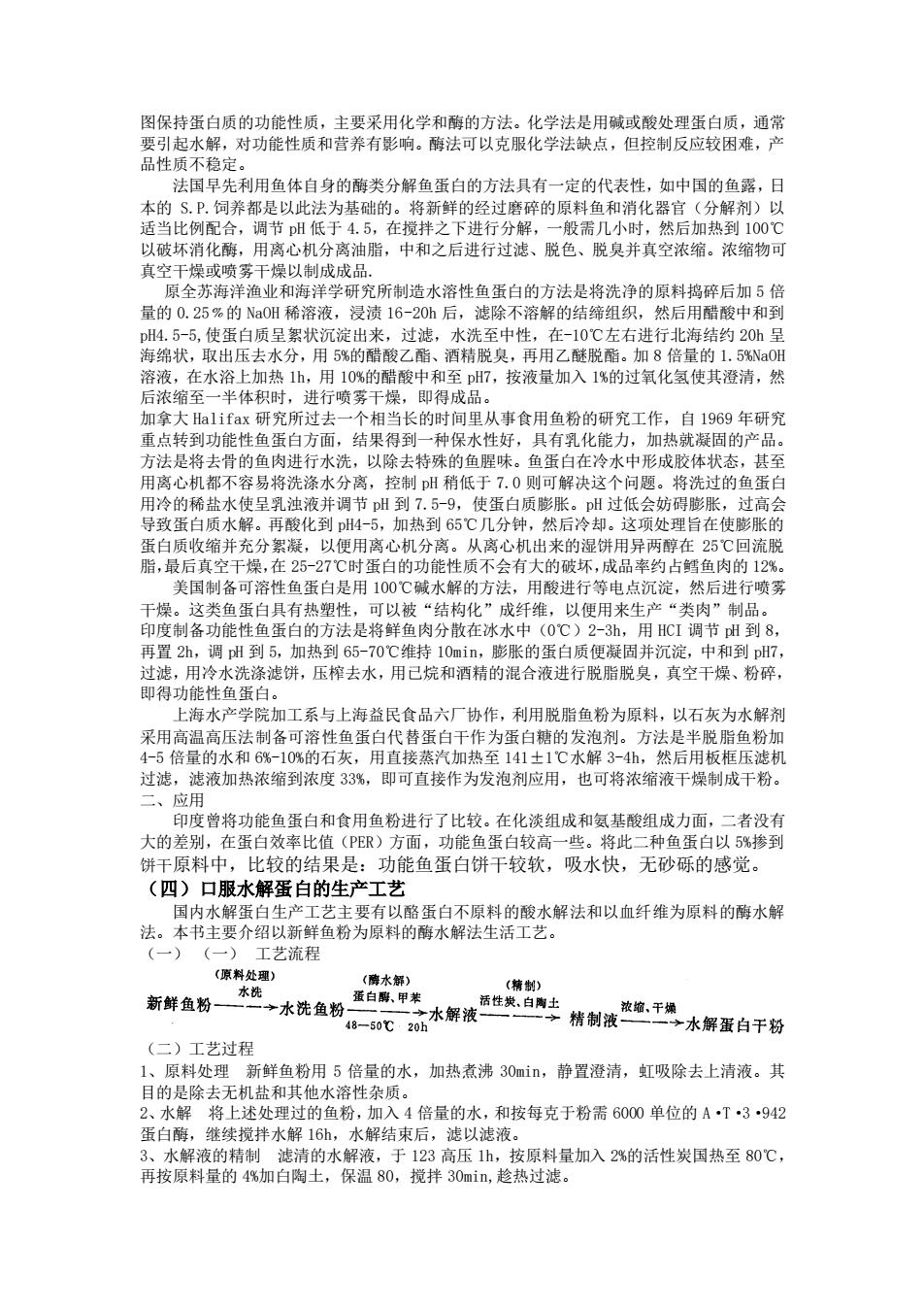

图保持蛋白质的功能性质,主要采用化学和酶的方法。化学法是用碱或酸处理蛋白质,通常 要引起水解,对功能性质和营养有影响。酶法可以克服化学法缺点,但控制反应较困难,产 品性质不稳定。 法国早先利用鱼体自身的酶类分解鱼蛋白的方法具有一定的代表性,如中国的鱼露,日 本的 S.P.饲养都是以此法为基础的。将新鲜的经过磨碎的原料鱼和消化器官(分解剂)以 适当比例配合,调节 pH 低于 4.5,在搅拌之下进行分解,一般需几小时,然后加热到 100℃ 以破坏消化酶,用离心机分离油脂,中和之后进行过滤、脱色、脱臭并真空浓缩。浓缩物可 真空干燥或喷雾干燥以制成成品. 原全苏海洋渔业和海洋学研究所制造水溶性鱼蛋白的方法是将洗净的原料捣碎后加 5 倍 量的 0.25﹪的 NaOH 稀溶液,浸渍 16-20h 后,滤除不溶解的结缔组织,然后用醋酸中和到 pH4.5-5,使蛋白质呈絮状沉淀出来,过滤,水洗至中性,在-10℃左右进行北海结约 20h 呈 海绵状,取出压去水分,用 5%的醋酸乙酯、酒精脱臭,再用乙醚脱酯。加 8 倍量的 1.5%NaOH 溶液,在水浴上加热 1h,用 10%的醋酸中和至 pH7,按液量加入 1%的过氧化氢使其澄清,然 后浓缩至一半体积时,进行喷雾干燥,即得成品。 加拿大 Halifax 研究所过去一个相当长的时间里从事食用鱼粉的研究工作,自 1969 年研究 重点转到功能性鱼蛋白方面,结果得到一种保水性好,具有乳化能力,加热就凝固的产品。 方法是将去骨的鱼肉进行水洗,以除去特殊的鱼腥味。鱼蛋白在冷水中形成胶体状态,甚至 用离心机都不容易将洗涤水分离,控制 pH 稍低于 7.0 则可解决这个问题。将洗过的鱼蛋白 用冷的稀盐水使呈乳浊液并调节 pH 到 7.5-9,使蛋白质膨胀。pH 过低会妨碍膨胀,过高会 导致蛋白质水解。再酸化到 pH4-5,加热到 65℃几分钟,然后冷却。这项处理旨在使膨胀的 蛋白质收缩并充分絮凝,以便用离心机分离。从离心机出来的湿饼用异两醇在 25℃回流脱 脂,最后真空干燥,在 25-27℃时蛋白的功能性质不会有大的破坏,成品率约占鳕鱼肉的 12%。 美国制备可溶性鱼蛋白是用 100℃碱水解的方法,用酸进行等电点沉淀,然后进行喷雾 干燥。这类鱼蛋白具有热塑性,可以被“结构化”成纤维,以便用来生产“类肉”制品。 印度制备功能性鱼蛋白的方法是将鲜鱼肉分散在冰水中(0℃)2-3h,用 HCI 调节 pH 到 8, 再置 2h,调 pH 到 5,加热到 65-70℃维持 10min,膨胀的蛋白质便凝固并沉淀,中和到 pH7, 过滤,用冷水洗涤滤饼,压榨去水,用已烷和酒精的混合液进行脱脂脱臭,真空干燥、粉碎, 即得功能性鱼蛋白。 上海水产学院加工系与上海益民食品六厂协作,利用脱脂鱼粉为原料,以石灰为水解剂 采用高温高压法制备可溶性鱼蛋白代替蛋白干作为蛋白糖的发泡剂。方法是半脱脂鱼粉加 4-5 倍量的水和 6%-10%的石灰,用直接蒸汽加热至 141±1℃水解 3-4h,然后用板框压滤机 过滤,滤液加热浓缩到浓度 33%,即可直接作为发泡剂应用,也可将浓缩液干燥制成干粉。 二、应用 印度曾将功能鱼蛋白和食用鱼粉进行了比较。在化淡组成和氨基酸组成力面,二者没有 大的差别,在蛋白效率比值(PER)方面,功能鱼蛋白较高一些。将此二种鱼蛋白以 5%掺到 饼干原料中,比较的结果是:功能鱼蛋白饼干较软,吸水快,无砂砾的感觉。 (四)口服水解蛋白的生产工艺 国内水解蛋白生产工艺主要有以酪蛋白不原料的酸水解法和以血纤维为原料的酶水解 法。本书主要介绍以新鲜鱼粉为原料的酶水解法生活工艺。 (一) (一) 工艺流程 (二)工艺过程 1、原料处理 新鲜鱼粉用 5 倍量的水,加热煮沸 30min,静置澄清,虹吸除去上清液。其 目的是除去无机盐和其他水溶性杂质。 2、水解 将上述处理过的鱼粉,加入 4 倍量的水,和按每克于粉需 6000 单位的 A·T·3·942 蛋白酶,继续搅拌水解 16h,水解结束后,滤以滤液。 3、水解液的精制 滤清的水解液,于 123 高压 1h,按原料量加入 2%的活性炭国热至 80℃, 再按原料量的 4%加白陶土,保温 80,搅拌 30min,趁热过滤。图保持蛋白质的功能性质,主要采用化学和酶的方法。化学法是用碱或酸处理蛋白质,通常 要引起水解,对功能性质和营养有影响。酶法可以克服化学法缺点,但控制反应较困难,产 品性质不稳定。 法国早先利用鱼体自身的酶类分解鱼蛋白的方法具有一定的代表性,如中国的鱼露,日 本的 S.P.饲养都是以此法为基础的。将新鲜的经过磨碎的原料鱼和消化器官(分解剂)以 适当比例配合,调节 pH 低于 4.5,在搅拌之下进行分解,一般需几小时,然后加热到 100℃ 以破坏消化酶,用离心机分离油脂,中和之后进行过滤、脱色、脱臭并真空浓缩。浓缩物可 真空干燥或喷雾干燥以制成成品. 原全苏海洋渔业和海洋学研究所制造水溶性鱼蛋白的方法是将洗净的原料捣碎后加 5 倍 量的 0.25﹪的 NaOH 稀溶液,浸渍 16-20h 后,滤除不溶解的结缔组织,然后用醋酸中和到 pH4.5-5,使蛋白质呈絮状沉淀出来,过滤,水洗至中性,在-10℃左右进行北海结约 20h 呈 海绵状,取出压去水分,用 5%的醋酸乙酯、酒精脱臭,再用乙醚脱酯。加 8 倍量的 1.5%NaOH 溶液,在水浴上加热 1h,用 10%的醋酸中和至 pH7,按液量加入 1%的过氧化氢使其澄清,然 后浓缩至一半体积时,进行喷雾干燥,即得成品。 加拿大 Halifax 研究所过去一个相当长的时间里从事食用鱼粉的研究工作,自 1969 年研究 重点转到功能性鱼蛋白方面,结果得到一种保水性好,具有乳化能力,加热就凝固的产品。 方法是将去骨的鱼肉进行水洗,以除去特殊的鱼腥味。鱼蛋白在冷水中形成胶体状态,甚至 用离心机都不容易将洗涤水分离,控制 pH 稍低于 7.0 则可解决这个问题。将洗过的鱼蛋白 用冷的稀盐水使呈乳浊液并调节 pH 到 7.5-9,使蛋白质膨胀。pH 过低会妨碍膨胀,过高会 导致蛋白质水解。再酸化到 pH4-5,加热到 65℃几分钟,然后冷却。这项处理旨在使膨胀的 蛋白质收缩并充分絮凝,以便用离心机分离。从离心机出来的湿饼用异两醇在 25℃回流脱 脂,最后真空干燥,在 25-27℃时蛋白的功能性质不会有大的破坏,成品率约占鳕鱼肉的 12%。 美国制备可溶性鱼蛋白是用 100℃碱水解的方法,用酸进行等电点沉淀,然后进行喷雾 干燥。这类鱼蛋白具有热塑性,可以被“结构化”成纤维,以便用来生产“类肉”制品。 印度制备功能性鱼蛋白的方法是将鲜鱼肉分散在冰水中(0℃)2-3h,用 HCI 调节 pH 到 8, 再置 2h,调 pH 到 5,加热到 65-70℃维持 10min,膨胀的蛋白质便凝固并沉淀,中和到 pH7, 过滤,用冷水洗涤滤饼,压榨去水,用已烷和酒精的混合液进行脱脂脱臭,真空干燥、粉碎, 即得功能性鱼蛋白。 上海水产学院加工系与上海益民食品六厂协作,利用脱脂鱼粉为原料,以石灰为水解剂 采用高温高压法制备可溶性鱼蛋白代替蛋白干作为蛋白糖的发泡剂。方法是半脱脂鱼粉加 4-5 倍量的水和 6%-10%的石灰,用直接蒸汽加热至 141±1℃水解 3-4h,然后用板框压滤机 过滤,滤液加热浓缩到浓度 33%,即可直接作为发泡剂应用,也可将浓缩液干燥制成干粉。 二、应用 印度曾将功能鱼蛋白和食用鱼粉进行了比较。在化淡组成和氨基酸组成力面,二者没有 大的差别,在蛋白效率比值(PER)方面,功能鱼蛋白较高一些。将此二种鱼蛋白以 5%掺到 饼干原料中,比较的结果是:功能鱼蛋白饼干较软,吸水快,无砂砾的感觉。 (四)口服水解蛋白的生产工艺 国内水解蛋白生产工艺主要有以酪蛋白不原料的酸水解法和以血纤维为原料的酶水解 法。本书主要介绍以新鲜鱼粉为原料的酶水解法生活工艺。 (一) (一) 工艺流程 (二)工艺过程 1、原料处理 新鲜鱼粉用 5 倍量的水,加热煮沸 30min,静置澄清,虹吸除去上清液。其 目的是除去无机盐和其他水溶性杂质。 2、水解 将上述处理过的鱼粉,加入 4 倍量的水,和按每克于粉需 6000 单位的 A·T·3·942 蛋白酶,继续搅拌水解 16h,水解结束后,滤以滤液。 3、水解液的精制 滤清的水解液,于 123 高压 1h,按原料量加入 2%的活性炭国热至 80℃, 再按原料量的 4%加白陶土,保温 80,搅拌 30min,趁热过滤