正在加载图片...

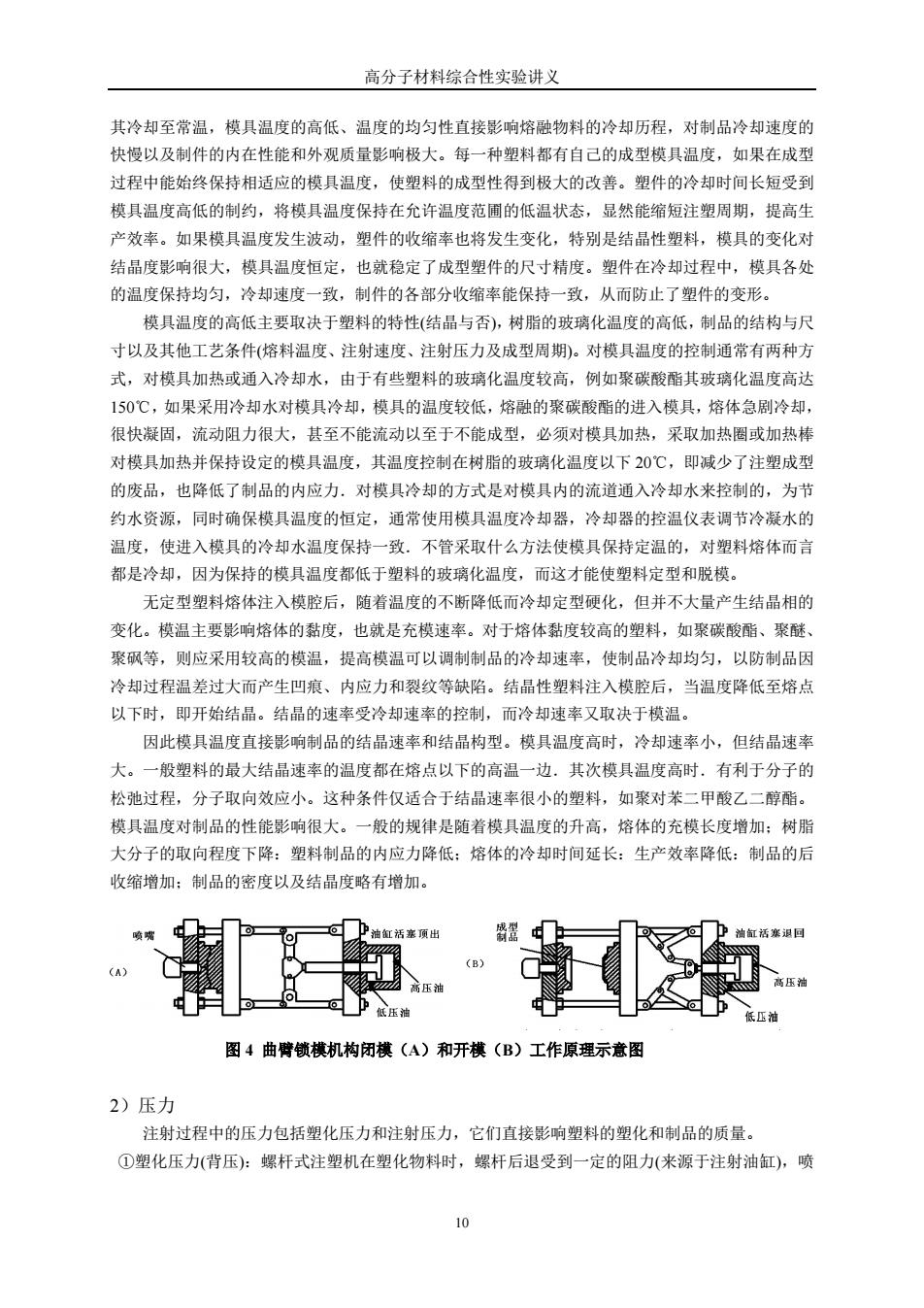

高分子材料综合性实验讲义 其冷却至常温,模具温度的高低、温度的均匀性直接影响熔融物料的冷却历程,对制品冷却速度的 快慢以及制件的内在性能和外观质量影响极大。每一种塑料都有自己的成型模具温度,如果在成型 过程中能始终保持相适应的模具温度,使塑料的成型性得到极大的改善。塑件的冷却时间长短受到 模具温度高低的制约,将模具温度保持在允许温度范闹的低温状态,显然能缩短注塑周期,提高生 产效率。如果模具温度发生波动,塑件的收缩率也将发生变化,特别是结品性塑料,模具的变化对 结品度影响很大,模具温度恒定,也就稳定了成型塑件的尺寸精度。塑件在冷却过程中,模具各处 的温度保持均匀,冷却速度一致,制件的各部分收缩率能保持一致,从而防止了塑件的变形。 模具温度的高低主要取决于塑料的特性(结品与否),树脂的玻璃化温度的高低,制品的结构与尺 寸以及其他工艺条件(熔料温度、注射速度、注射压力及成型周期)。对模具温度的控制通常有两种方 式,对模具加热或通入冷却水,由于有些塑料的玻璃化温度较高,例如聚碳酸酯其玻璃化温度高达 150℃,如果采用冷却水对模具冷却,模具的温度较低,熔融的聚碳酸酯的进入模具,熔体急剧冷却 很快凝周,流动阻力很大,甚至不能流动以至于不能成型,必须对模具加热,采取加热圈或加热棒 对模具加热并保持设定的模具温度,其温度控制在树脂的玻璃化温度以下20℃,即减少了注塑成型 的废品,也降低了制品的内应力.对模具冷却的方式是对模具内的流道通入冷却水来控制的,为节 约水资源,同时确保模具温度的恒定,通常使用模具温度冷却器,冷却器的控温仪表调节冷凝水的 温度,使进入模具的冷却水温度保持一致.不管采取什么方法使模具保持定温的,对塑料熔体而言 都是冷却,因为保持的模具温度都低于塑料的玻璃化温度,而这才能使塑料定型和脱模, 无定型塑料熔体注入模腔后,随着温度的不断降低而冷知定型硬化,但并不大量产生结品相的 变化。模温主要影响熔体的黏度,也就是充模速率。对于熔体黏度较高的塑料,如聚碳酸酯、聚醚 聚砜等,则应采用较高的模温,提高模温可以调制制品的冷却速率,使制品冷却均匀,以防制品因 冷却过程温差过大而产生凹痕、内应力和裂纹等缺陷。结品性塑料注入模腔后,当温度降低至溶点 以下时。即开始结品。结品的速率受冷却速率的控制.而冷却速率又取决于植温。 因此模具温度直接影响制品的结品速率和结品构型。模具温度高时,冷却速率小,但结品速率 大。 一般塑料的最大结晶速率的温度都在熔点以下的高温一边。其次模具温度高时.有利于分子的 松弛过程,分子取向效应小。这种条件仅适合于结品速率很小的塑料,如聚对苯二甲酸乙二醇酯, 模具温度对制品的性能影响很大。一般的规律是随着模具温度的升高,熔体的充模长度增加:树脂 大分子的取向程度下降:塑料制品的内应力降低:熔体的冷却时间延长:生产效率降低:制品的后 收缩增加:制品的密度以及结晶度略有增加。 质嘴 P袖缸活顶出 (B 高压油 回P压袖 图4曲臂锁棋机构闭模(A)和开模(B)工作原理示意图 2)压力 注射过程中的压力包括塑化压力和注射压力,它们直接影响塑料的塑化和制品的质量。 ①塑化压力(背压):螺杆式注塑机在塑化物料时,螺杆后退受到一定的阻力(来源于注射油缸),喷高分子材料综合性实验讲义 10 其冷却至常温,模具温度的高低、温度的均匀性直接影响熔融物料的冷却历程,对制品冷却速度的 快慢以及制件的内在性能和外观质量影响极大。每一种塑料都有自己的成型模具温度,如果在成型 过程中能始终保持相适应的模具温度,使塑料的成型性得到极大的改善。塑件的冷却时间长短受到 模具温度高低的制约,将模具温度保持在允许温度范圃的低温状态,显然能缩短注塑周期,提高生 产效率。如果模具温度发生波动,塑件的收缩率也将发生变化,特别是结晶性塑料,模具的变化对 结晶度影响很大,模具温度恒定,也就稳定了成型塑件的尺寸精度。塑件在冷却过程中,模具各处 的温度保持均匀,冷却速度一致,制件的各部分收缩率能保持一致,从而防止了塑件的变形。 模具温度的高低主要取决于塑料的特性(结晶与否),树脂的玻璃化温度的高低,制品的结构与尺 寸以及其他工艺条件(熔料温度、注射速度、注射压力及成型周期)。对模具温度的控制通常有两种方 式,对模具加热或通入冷却水,由于有些塑料的玻璃化温度较高,例如聚碳酸酯其玻璃化温度高达 150℃,如果采用冷却水对模具冷却,模具的温度较低,熔融的聚碳酸酯的进入模具,熔体急剧冷却, 很快凝固,流动阻力很大,甚至不能流动以至于不能成型,必须对模具加热,采取加热圈或加热棒 对模具加热并保持设定的模具温度,其温度控制在树脂的玻璃化温度以下 20℃,即减少了注塑成型 的废品,也降低了制品的内应力.对模具冷却的方式是对模具内的流道通入冷却水来控制的,为节 约水资源,同时确保模具温度的恒定,通常使用模具温度冷却器,冷却器的控温仪表调节冷凝水的 温度,使进入模具的冷却水温度保持一致.不管采取什么方法使模具保持定温的,对塑料熔体而言 都是冷却,因为保持的模具温度都低于塑料的玻璃化温度,而这才能使塑料定型和脱模。 无定型塑料熔体注入模腔后,随着温度的不断降低而冷却定型硬化,但并不大量产生结晶相的 变化。模温主要影响熔体的黏度,也就是充模速率。对于熔体黏度较高的塑料,如聚碳酸酯、聚醚、 聚砜等,则应采用较高的模温,提高模温可以调制制品的冷却速率,使制品冷却均匀,以防制品因 冷却过程温差过大而产生凹痕、内应力和裂纹等缺陷。结晶性塑料注入模腔后,当温度降低至熔点 以下时,即开始结晶。结晶的速率受冷却速率的控制,而冷却速率又取决于模温。 因此模具温度直接影响制品的结晶速率和结晶构型。模具温度高时,冷却速率小,但结晶速率 大。一般塑料的最大结晶速率的温度都在熔点以下的高温一边.其次模具温度高时.有利于分子的 松弛过程,分子取向效应小。这种条件仅适合于结晶速率很小的塑料,如聚对苯二甲酸乙二醇酯。 模具温度对制品的性能影响很大。一般的规律是随着模具温度的升高,熔体的充模长度增加;树脂 大分子的取向程度下降:塑料制品的内应力降低;熔体的冷却时间延长:生产效率降低:制品的后 收缩增加;制品的密度以及结晶度略有增加。 图 4 曲臂锁模机构闭模(A)和开模(B)工作原理示意图 2)压力 注射过程中的压力包括塑化压力和注射压力,它们直接影响塑料的塑化和制品的质量。 ①塑化压力(背压):螺杆式注塑机在塑化物料时,螺杆后退受到一定的阻力(来源于注射油缸),喷