正在加载图片...

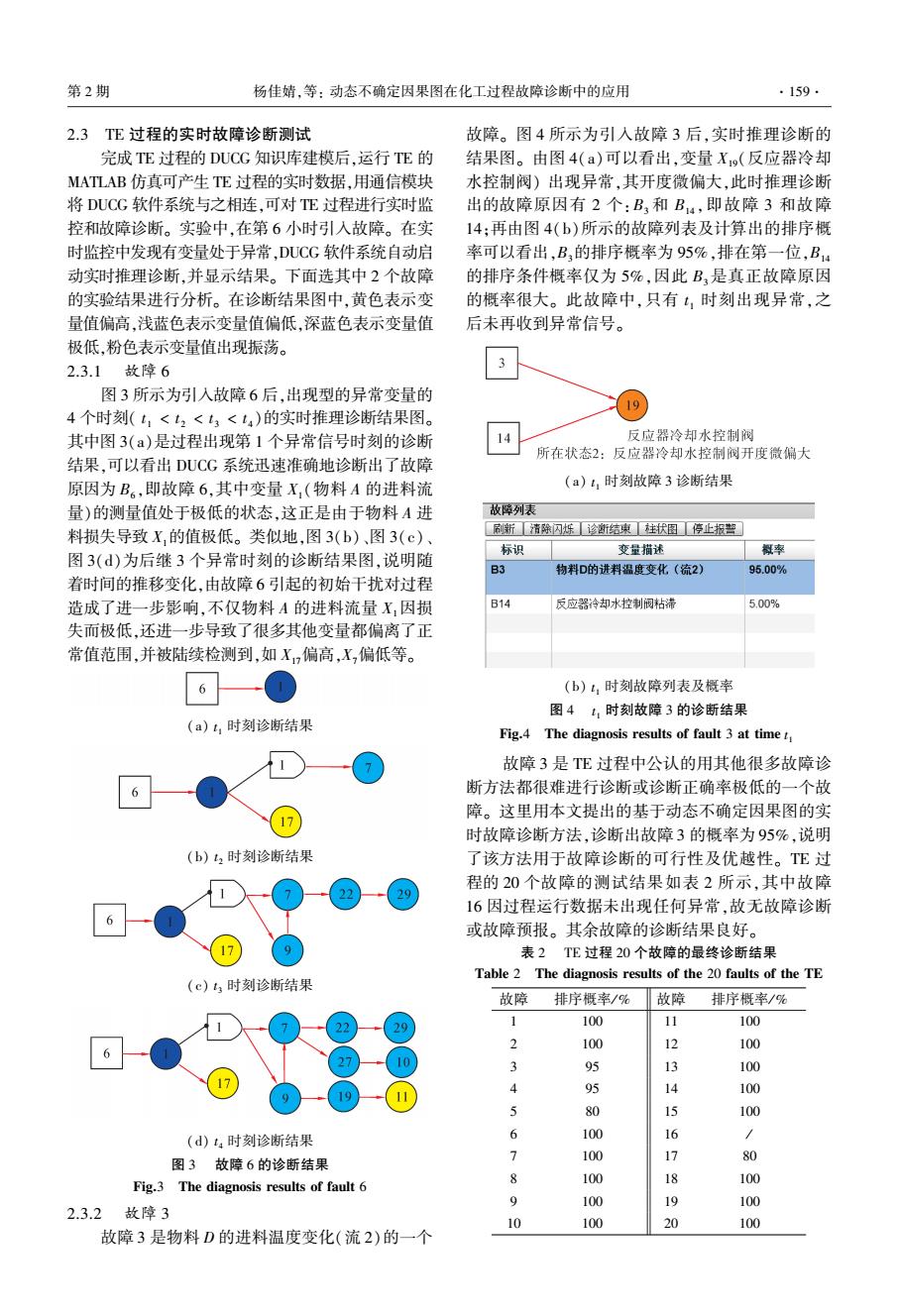

第2期 杨佳婧,等:动态不确定因果图在化工过程故障诊断中的应用 ·159 2.3TE过程的实时故障诊断测试 故障。图4所示为引入故障3后,实时推理诊断的 完成TE过程的DUCG知识库建模后,运行TE的 结果图。由图4(a)可以看出,变量Xg(反应器冷却 MATLAB仿真可产生TE过程的实时数据,用通信模块 水控制阀)出现异常,其开度微偏大,此时推理诊断 将DUCG软件系统与之相连,可对TE过程进行实时监 出的故障原因有2个:B,和B4,即故障3和故障 控和故障诊断。实验中,在第6小时引入故障。在实 14:再由图4(b)所示的故障列表及计算出的排序概 时监控中发现有变量处于异常,DUCG软件系统自动启 率可以看出,B3的排序概率为95%,排在第一位,B14 动实时推理诊断,并显示结果。下面选其中2个故障 的排序条件概率仅为5%,因此B,是真正故障原因 的实验结果进行分析。在诊断结果图中,黄色表示变 的概率很大。此故障中,只有七,时刻出现异常,之 量值偏高,浅蓝色表示变量值偏低,深蓝色表示变量值 后未再收到异常信号。 极低,粉色表示变量值出现振荡。 2.3.1故障6 图3所示为引入故障6后,出现型的异常变量的 4个时刻(t1<t2<t3<14)的实时推理诊断结果图。 其中图3(a)是过程出现第1个异常信号时刻的诊断 反应器冷却水控制阀 所在状态2:反应器冷却水控制阀开度微偏大 结果,可以看出DUCG系统迅速准确地诊断出了故障 原因为B。,即故障6,其中变量X(物料A的进料流 (a)t,时刻故障3诊断结果 量)的测量值处于极低的状态,这正是由于物料A进 故障列表 料损失导致X的值极低。类似地,图3(b)、图3(c)、 制新清除闪烁诊新结東柱状图停止报警 标识 变量描述 解率 图3()为后继3个异常时刻的诊断结果图,说明随 B3 物料D的进料温度变化(流2) 95.00% 着时间的推移变化,由故障6引起的初始干扰对过程 造成了进一步影响,不仅物料A的进料流量X因损 B14 反应器冷却水控制阀粘漆 5.00% 失而极低,还进一步导致了很多其他变量都偏离了正 常值范围,并被陆续检测到,如X,偏高,X,偏低等。 6 (b)t,时刻故障列表及概率 图41,时刻故障3的诊断结果 (a)k,时刻诊断结果 Fig.4 The diagnosis results of fault 3 at time 故障3是TE过程中公认的用其他很多故障诊 断方法都很难进行诊断或诊断正确率极低的一个故 障。这里用本文提出的基于动态不确定因果图的实 时故障诊断方法,诊断出故障3的概率为95%,说明 (b)t,时刻诊断结果 了该方法用于故障诊断的可行性及优越性。TE过 程的20个故障的测试结果如表2所示,其中故障 16因过程运行数据未出现任何异常,故无故障诊断 或故障预报。其余故障的诊断结果良好。 表2TE过程20个故障的最终诊断结果 Table 2 The diagnosis results of the 20 faults of the TE (c)t3时刻诊断结果 故障 排序概率/% 故障排序概率/% 100 11 100 2 100 12 100 3 95 13 100 4 95 14 100 5 80 15 100 (d)t4时刻诊断结果 6 100 16 7 图3故障6的诊断结果 100 17 80 Fig.3 The diagnosis results of fault 6 8 100 18 100 9 100 100 2.3.2故障3 如 10 100 20 100 故障3是物料D的进料温度变化(流2)的一个2.3 TE 过程的实时故障诊断测试 完成 TE 过程的 DUCG 知识库建模后,运行 TE 的 MATLAB 仿真可产生 TE 过程的实时数据,用通信模块 将 DUCG 软件系统与之相连,可对 TE 过程进行实时监 控和故障诊断。 实验中,在第 6 小时引入故障。 在实 时监控中发现有变量处于异常,DUCG 软件系统自动启 动实时推理诊断,并显示结果。 下面选其中 2 个故障 的实验结果进行分析。 在诊断结果图中,黄色表示变 量值偏高,浅蓝色表示变量值偏低,深蓝色表示变量值 极低,粉色表示变量值出现振荡。 2.3.1 故障 6 图 3 所示为引入故障 6 后,出现型的异常变量的 4 个时刻( t 1 < t 2 < t 3 < t 4 )的实时推理诊断结果图。 其中图 3(a)是过程出现第 1 个异常信号时刻的诊断 结果,可以看出 DUCG 系统迅速准确地诊断出了故障 原因为 B6 ,即故障 6,其中变量 X1(物料 A 的进料流 量)的测量值处于极低的状态,这正是由于物料 A 进 料损失导致 X1的值极低。 类似地,图 3(b)、图 3(c)、 图 3(d)为后继 3 个异常时刻的诊断结果图,说明随 着时间的推移变化,由故障 6 引起的初始干扰对过程 造成了进一步影响,不仅物料 A 的进料流量 X1因损 失而极低,还进一步导致了很多其他变量都偏离了正 常值范围,并被陆续检测到,如 X17偏高,X7偏低等。 (a) t 1 时刻诊断结果 (b) t 2 时刻诊断结果 (c) t 3 时刻诊断结果 (d) t 4 时刻诊断结果 图 3 故障 6 的诊断结果 Fig.3 The diagnosis results of fault 6 2.3.2 故障 3 故障 3 是物料 D 的进料温度变化(流 2)的一个 故障。 图 4 所示为引入故障 3 后,实时推理诊断的 结果图。 由图 4(a)可以看出,变量 X19(反应器冷却 水控制阀) 出现异常,其开度微偏大,此时推理诊断 出的故障原因有 2 个:B3 和 B14 ,即故障 3 和故障 14;再由图 4(b)所示的故障列表及计算出的排序概 率可以看出,B3的排序概率为 95%,排在第一位,B14 的排序条件概率仅为 5%,因此 B3是真正故障原因 的概率很大。 此故障中,只有 t 1 时刻出现异常,之 后未再收到异常信号。 (a) t 1 时刻故障 3 诊断结果 (b) t 1 时刻故障列表及概率 图 4 t 1 时刻故障 3 的诊断结果 Fig.4 The diagnosis results of fault 3 at time t 1 故障 3 是 TE 过程中公认的用其他很多故障诊 断方法都很难进行诊断或诊断正确率极低的一个故 障。 这里用本文提出的基于动态不确定因果图的实 时故障诊断方法,诊断出故障 3 的概率为 95%,说明 了该方法用于故障诊断的可行性及优越性。 TE 过 程的 20 个故障的测试结果如表 2 所示,其中故障 16 因过程运行数据未出现任何异常,故无故障诊断 或故障预报。 其余故障的诊断结果良好。 表 2 TE 过程 20 个故障的最终诊断结果 Table 2 The diagnosis results of the 20 faults of the TE 故障 排序概率/ % 故障 排序概率/ % 1 100 11 100 2 100 12 100 3 95 13 100 4 95 14 100 5 80 15 100 6 100 16 / 7 100 17 80 8 100 18 100 9 100 19 100 10 100 20 100 第 2 期 杨佳婧,等: 动态不确定因果图在化工过程故障诊断中的应用 ·159·