第9卷第2期 智能系统学报 Vol.9 No.2 2014年4月 CAAI Transactions on Intelligent Systems Apr.2014 D0I:10.3969/i.issn.1673-4785.201402012 网络出版地址:http://www.cnki.net/kcms/doi/10.3969/j.issn.1673-4785.201402012.html 动态不确定因果图在化工过程故障诊断中的应用 杨佳婧,张勤2,朱群雄 (1.北京化工大学信息科学与技术学院,北京100029;2.北京航空航天大学计算机学院,北京100083) 摘要:化工过程具有高复杂性和高危险性等特点,且生产过程都是长周期连续运转,一旦出现故障就会造成巨大 的损失,因此对化工过程进行实时的过程监控和故障诊断,对于确保化工生产过程的安全性具有十分重要的意义。 动态不确定因果图(Dynamic Uncertain Causality Graph,DUCG)理论是一种动态不确定因果知识的表达和推理方法, 能够以图形方式简洁表达不确定因果关系,并基于证据化简图形知识库和进行事件展开运算,最终得到定性推理结 果(可能的假设事件集合)及其发生的概率。以TE(Tennessee Eastman)化工过程为测试平台,对基于DUCG理论开 发的一种新的应用于化工过程的实时过程监控与故障诊断系统进行了知识库构建和实时在线故障诊断测试,结果 证明基于DUCG的化工过程故障诊断方法及开发的软件系统非常有效。 关键词:动态不确定因果图:故障诊断:化工过程:TE过程 中图分类号:TP391.41文献标志码:A文章编号:1673-4785(2014)02-0154-07 中文引用格式:杨佳婧,张勒,朱群雄.动态不确定因果图在化工过程故障诊断中的应用[J].智能系统学报,2014,9(2):154-160. 英文引用格式:YANG Jiajing,ZHANG Qin,ZHU Qunxiong..Application of dynamic uncertain causality graph to fault diagnosis in chemical processes[J].CAAI Transactions on Intelligent Systems,2014,9(2):154-160. Application of Dynamic Uncertain Causality Graph to fault diagnosis in chemical processes YANG Jiajing',ZHANG Qin2,ZHU Qunxiong' (1.College of Information Science and Technology,Beijing University of Chemical Technology,Beijing 100029,China;2.School of Computer Science and Engineering,Beihang University,Beijing 100083,China) Abstract:Chemical processes have the characteristics of high complexity and high risk,and the production process is in a continuous operation for a long period of time.Once a fault occurs,huge losses will be the result,so the re- al-time process monitoring and fault diagnosis of the chemical process are of great significance to ensuring the safety of the chemical production.The Dynamic Uncertain Causality Graph (DUCG)is a methodology used to deal with knowledge representation and reasoning of dynamical uncertain causalities.DUCG is able to compactly and graphic- ally represent uncertain causalities,simplify the graphical knowledge base based on the online evidence and expand events as independent random event expressions,and finally reveals the qualitative reasoning results (the set of the possible hypotheses)and the probabilities of these hypotheses.In this paper,we use the TE (Tennessee Eastman) process as the test platform,and the knowledge database is built for the new real-time process monitoring and the fault diagnosis is applied to the chemical process based on the DUCG and the real-time online fault diagnosis is per- formed.The results show that the fault diagnosis method based on the DUCG for chemical processes and our soft- ware system are very effective. Keywords:Dynamic Uncertain Causality Graph;fault diagnosis;chemical process;Tennessee Eastman 故障诊断主要研究如何对系统中出现的故障进行检测、分离和辨识,即判断故障是否发生,定位故 障发生的部位和种类以及确定故障的大小和发生的 收稿日期:2014-02-18.网络出版日期:2014-03-31. 时间等。在存在多种可能故障的情况下,计算各种 基金项目:国家自然科学基金资助项目(61273330). 通信作者:张勤.E-mail:zhangqin@(buaa.edu.cn. 故障的概率并根据其大小排序。故障诊断发展至今 朱群雄.E-mail:zhug平@mail.buct..cdu.cn

第 9 卷第 2 期 智 能 系 统 学 报 Vol.9 №.2 2014 年 4 月 CAAI Transactions on Intelligent Systems Apr. 2014 DOI:10.3969 / j.issn.1673⁃4785.201402012 网络出版地址:http: / / www.cnki.net / kcms/ doi / 10.3969 / j.issn.1673⁃4785.201402012.html 动态不确定因果图在化工过程故障诊断中的应用 杨佳婧1 ,张勤2 ,朱群雄1 (1.北京化工大学 信息科学与技术学院,北京 100029; 2. 北京航空航天大学 计算机学院,北京 100083) 摘 要:化工过程具有高复杂性和高危险性等特点,且生产过程都是长周期连续运转,一旦出现故障就会造成巨大 的损失,因此对化工过程进行实时的过程监控和故障诊断,对于确保化工生产过程的安全性具有十分重要的意义。 动态不确定因果图(Dynamic Uncertain Causality Graph,DUCG)理论是一种动态不确定因果知识的表达和推理方法, 能够以图形方式简洁表达不确定因果关系,并基于证据化简图形知识库和进行事件展开运算,最终得到定性推理结 果(可能的假设事件集合)及其发生的概率。 以 TE(Tennessee Eastman)化工过程为测试平台,对基于 DUCG 理论开 发的一种新的应用于化工过程的实时过程监控与故障诊断系统进行了知识库构建和实时在线故障诊断测试,结果 证明基于 DUCG 的化工过程故障诊断方法及开发的软件系统非常有效。 关键词:动态不确定因果图;故障诊断;化工过程;TE 过程 中图分类号: TP391.41 文献标志码:A 文章编号:1673⁃4785(2014)02⁃0154⁃07 中文引用格式:杨佳婧,张勤,朱群雄. 动态不确定因果图在化工过程故障诊断中的应用[J]. 智能系统学报, 2014, 9(2): 154⁃160. 英文引用格式: YANG Jiajing,ZHANG Qin,ZHU Qunxiong. Application of dynamic uncertain causality graph to fault diagnosis in chemical processes[J]. CAAI Transactions on Intelligent Systems, 2014, 9(2): 154⁃160. Application of Dynamic Uncertain Causality Graph to fault diagnosis in chemical processes YANG Jiajing 1 , ZHANG Qin 2 , ZHU Qunxiong 1 (1.College of Information Science and Technology, Beijing University of Chemical Technology, Beijing 100029, China; 2. School of Computer Science and Engineering, Beihang University, Beijing 100083, China) Abstract:Chemical processes have the characteristics of high complexity and high risk, and the production process is in a continuous operation for a long period of time. Once a fault occurs, huge losses will be the result, so the re⁃ al⁃time process monitoring and fault diagnosis of the chemical process are of great significance to ensuring the safety of the chemical production. The Dynamic Uncertain Causality Graph (DUCG) is a methodology used to deal with knowledge representation and reasoning of dynamical uncertain causalities. DUCG is able to compactly and graphic⁃ ally represent uncertain causalities, simplify the graphical knowledge base based on the online evidence and expand events as independent random event expressions, and finally reveals the qualitative reasoning results (the set of the possible hypotheses) and the probabilities of these hypotheses. In this paper, we use the TE (Tennessee Eastman) process as the test platform, and the knowledge database is built for the new real⁃time process monitoring and the fault diagnosis is applied to the chemical process based on the DUCG and the real⁃time online fault diagnosis is per⁃ formed. The results show that the fault diagnosis method based on the DUCG for chemical processes and our soft⁃ ware system are very effective. Keywords:Dynamic Uncertain Causality Graph; fault diagnosis; chemical process; Tennessee Eastman 收稿日期:2014⁃02⁃18. 网络出版日期:2014⁃03⁃31. 基金项目:国家自然科学基金资助项目(61273330). 通信作者:张勤. E⁃mail:zhangqin@ buaa.edu.cn. 朱群雄. E⁃mail:zhuqx@ mail.buct.edu.cn. 故障诊断主要研究如何对系统中出现的故障进 行检测、分离和辨识,即判断故障是否发生,定位故 障发生的部位和种类以及确定故障的大小和发生的 时间等。 在存在多种可能故障的情况下,计算各种 故障的概率并根据其大小排序。 故障诊断发展至今

第2期 杨佳婧,等:动态不确定因果图在化工过程故障诊断中的应用 ·155· 已经有很多方法,许多学者都对其进行过分类。其 识状态,之间可以用逗号隔开,例如B2:等。换句话 中德国的P.M.Frank教授和美国的Venkatasubrama- 说,B是一个事件变量,B是B处于j状态这个事 nian教授的分类方法是比较权威的。Frank教授将 件。B是一个独立的原因,没有任何输入,至少有一 故障诊断方法分成基于知识的方法、基于解析模型 个输出,每个B变量有一个先验状态概率分布:b,= 的方法、基于信号处理的方法三大类。Venkata- P{B}、∑bg=1。在实际应用中,人们可以只给 subramanian教授将故障诊断方法分为基于模型的 出所关注的b,的概率值。 定量方法、基于模型的定性方法和基于过程历史的 方法三大类24)。基于定量模型的方法要求建立系 X节点代表结果变量或事件,分别画为圆形⑧ 统的精确解析模型,非常复杂,因而难以实现:基于 或②,其中n标识变量、k标识状态,之间可以用逗 定性模型的方法利用过程作用的机理和系统元素的 号隔开,例如X2.等。X同时也可以是原因变量或 关系建立一种定性模型来描述系统,并进行故障诊 事件,至少有一个输入,可以没有输出,不能是自己 断,故障推理时有一定的难度;基于数据的方法,要 的输人和输出。xw=Pr{Xk}、∑x4=1。 求对大量过程历史数据进行数学分析,挖掘出数据 G节点代表逻辑门变量或事件,分别画为图形 中包含的故障信息,必须利用已知的故障模式,对新 G成G,用以表达输入变量之间的可以用逻辑表达 出现的故障没有识别能力。每一种故障诊断方法都 有各自的优缺点,单一的诊断方法不足以构建实时 式表达的任意逻辑关系,例如G2.1=X22、G2.2= 有效的诊断系统。实际的故障诊断系统通常都采用 X21+B2.2X20、G2.0=“其他剩余状态”等。不同状 态的逻辑表达式必需互斥,以保证G变量各状态彼 混合的故障诊断方法。其中,将客观定量数据和主 此互斥。G必需有2个以上(含)输入和至少一个输 观定性信息进行综合利用是重要的研究方向。基于 动态不确定因果图(DUCG)的实时故障诊断方法就 出。g=P{Gg}、∑8=1。G节点的输入由有向 是一种定性分析和定量分析相结合的方法,既有由 弧→或一连接。例如: 主观经验知识建立的定性模型,也包括客观定量数 B@①或BG@② 据的表达,弥补了纯定性方法或纯定量方法的不足。 有向弧→代表权重作用事件或事件矩阵,箭头 本文将DUCG理论首次应用于化工过程的实 指向为从原因(父)节点到结果(子)节点,例如 时过程监控和故障诊断,并以国际上广泛采用的TE 化工过程模拟器为平台,构建DUCG知识库,建立 团③。4A代表一中的作用变量或作用事件,其中 A代表父变量V(V∈{B,X,G)作用于子变量 TE与DUCG之间的在线监测通信接口,进行实时故 障诊断测试,取得了理想的结果。 X的事件矩阵、Ak:为Aa:中的元素,代表父事件V 导致子事件X,的内在作用机理是否发生这一独立 1动态不确定因果图理论 随机事件,其间的关系为 动态不确定因果图(Dynamic Uncertain Causali- [A00 A: …A0id ty Graph,DUCG)理论[so是张勤教授提出的一种 An:0 Adil …Anld 用于处理不确定因果关系的理论模型。其基本思想 是将不确定的因果关系用独立的随机事件并以图形 AnK:0 AnK:i …AnkJ 的方式进行表达。由此引入了推理过程中的图形和 A=[Ank:0 Ankiit …At] 逻辑化简,首先得到定性推理结果,然后再进行概率 A=[An0:Am: …A]T 数值计算。DUCG的目标是在已知证据和所有假设 式中:J+1为V:的状态数,K+1为Xn的状态数。 事件先验概率的情况下,通过推理计算求解当前可 akg=Pr{A}、∑ak=l。实际应用中,人们可 能的假设事件及其后验概率。 1.1DUCG简介 以只给出所关注的akg的概率值。 DUCG是一个有向图,图中包含一系列节点和 Tm>0代表父变量V,与子变量X之间的因果关 有向弧,其中本文仅涉及多赋值DUCG(M-DUCG) 系是否存在及其强度,称为关联度(relationship inten- 模型,其定义如下: sity)。T≠0,否则该因果关系(有向弧)不存在。 B节点代表基本(Basic)或根(root)原因变量或 r.=∑i,(n.)始终绑定于A或A或 事件,分别画为矩形B或B,其中i标识变量、了标 An:g或Ak:,是A变量或事件的权重系数。F=

已经有很多方法,许多学者都对其进行过分类。 其 中德国的 P.M.Frank 教授和美国的 Venkatasubrama⁃ nian 教授的分类方法是比较权威的。 Frank 教授将 故障诊断方法分成基于知识的方法、基于解析模型 的方法、基于信号处理的方法三大类[1] 。 Venkata⁃ subramanian 教授将故障诊断方法分为基于模型的 定量方法、基于模型的定性方法和基于过程历史的 方法三大类[2⁃4] 。 基于定量模型的方法要求建立系 统的精确解析模型,非常复杂,因而难以实现;基于 定性模型的方法利用过程作用的机理和系统元素的 关系建立一种定性模型来描述系统,并进行故障诊 断,故障推理时有一定的难度;基于数据的方法,要 求对大量过程历史数据进行数学分析,挖掘出数据 中包含的故障信息,必须利用已知的故障模式,对新 出现的故障没有识别能力。 每一种故障诊断方法都 有各自的优缺点,单一的诊断方法不足以构建实时 有效的诊断系统。 实际的故障诊断系统通常都采用 混合的故障诊断方法。 其中,将客观定量数据和主 观定性信息进行综合利用是重要的研究方向。 基于 动态不确定因果图(DUCG)的实时故障诊断方法就 是一种定性分析和定量分析相结合的方法,既有由 主观经验知识建立的定性模型,也包括客观定量数 据的表达,弥补了纯定性方法或纯定量方法的不足。 本文将 DUCG 理论首次应用于化工过程的实 时过程监控和故障诊断,并以国际上广泛采用的 TE 化工过程模拟器为平台,构建 DUCG 知识库,建立 TE 与 DUCG 之间的在线监测通信接口,进行实时故 障诊断测试,取得了理想的结果。 1 动态不确定因果图理论 动态不确定因果图 (Dynamic Uncertain Causali⁃ ty Graph, DUCG) 理论[5⁃6] 是张勤教授提出的一种 用于处理不确定因果关系的理论模型。 其基本思想 是将不确定的因果关系用独立的随机事件并以图形 的方式进行表达。 由此引入了推理过程中的图形和 逻辑化简,首先得到定性推理结果,然后再进行概率 数值计算。 DUCG 的目标是在已知证据和所有假设 事件先验概率的情况下,通过推理计算求解当前可 能的假设事件及其后验概率。 1.1 DUCG 简介 DUCG 是一个有向图,图中包含一系列节点和 有向弧,其中本文仅涉及多赋值 DUCG(M⁃DUCG) 模型,其定义如下: B 节点代表基本(Basic)或根(root)原因变量或 事件,分别画为矩形 Bi 或 Bij ,其中 i 标识变量、j 标 识状态,之间可以用逗号隔开,例如 B2,1等。 换句话 说,Bi是一个事件变量,Bij 是 Bi 处于 j 状态这个事 件。 B 是一个独立的原因,没有任何输入,至少有一 个输出,每个 B 变量有一个先验状态概率分布: bij = Pr Bij { } 、 ∑ j bij = 1。 在实际应用中,人们可以只给 出所关注的 bij的概率值。 X 节点代表结果变量或事件,分别画为圆形 或 ,其中 n 标识变量、k 标识状态,之间可以用逗 号隔开,例如 X2,3等。 X 同时也可以是原因变量或 事件,至少有一个输入,可以没有输出,不能是自己 的输入和输出。 xnk = Pr Xnk { } 、 ∑k xnk = 1。 G 节点代表逻辑门变量或事件,分别画为图形 或 ,用以表达输入变量之间的可以用逻辑表达 式表达的任意逻辑关系,例如 G 2,1 = X 2,2 、 G 2,2 = X2,1 + B 2,2 X 2,0 、 G 2, 0 = “其他剩余状态”等。 不同状 态的逻辑表达式必需互斥,以保证 G 变量各状态彼 此互斥。 G 必需有 2 个以上(含)输入和至少一个输 出。 gij = Pr Gij { } 、 ∑ j gij = 1。 G 节点的输入由有向 弧 或 连接。 例如: 或 有向弧→代表权重作用事件或事件矩阵,箭头 指向为从原因( 父) 节点到结果 ( 子) 节点,例如 。 A 代表→中的作用变量或作用事件,其中 An;i代表父变量 Vi(V∈{B, X, G}) 作用于子变量 Xn的事件矩阵、Ank;ij为 An;i中的元素,代表父事件 Vij 导致子事件 Xnk的内在作用机理是否发生这一独立 随机事件,其间的关系为 An;i ≡ An0;i0 An0;i1 … An0;iJ An1;i0 An1;i1 … An1;iJ ︙ ︙ ︙ AnK;i0 AnK;i1 … AnK;iJ é ë ê ê ê ê ê ù û ú ú ú ú ú Ank;i ≡ [Ank;i0 Ank;i1 … Ank;iJ ] An;ij ≡ [An0;ij An1;ij … AnK;ij] T 式中:J + 1 为 Vi 的状态数, K + 1 为 Xn 的状态数。 ank;ij =Pr Ank;ij { } 、∑k ank;ij = 1。 实际应用中,人们可 以只给出所关注的 ank;ij的概率值。 rn;i>0 代表父变量 Vi与子变量 Xn之间的因果关 系是否存在及其强度,称为关联度(relationship inten⁃ sity)。 rn;i≠0,否则该因果关系(有向弧)不存在。 rn ≡ ∑i rn;i ,(rn;i / rn )始终绑定于 An;i或 Ank;i或 An; ij或 Ank;ij,是 A 变量或事件的权重系数。 Fn;i º 第 2 期 杨佳婧,等: 动态不确定因果图在化工过程故障诊断中的应用 ·155·

·156 智能系统学报 第9卷 (Tai/rn)Ans Faki=(Tai/rn)Ati、Fng=(Tni/rn)Ang 计算出所求状态概率。 F=(rnrn)A,是有向弧的文字表达。 5)按式(3)计算事件的排序概率: 代表条件权重作用事件或事件矩阵,仅在满足 hi Pr(HyE) hi= ∑ (3) 给定条件Z。:的情况下才成立,即当Z.:满足时,虚 ∑Pr{HE} 线有向弧变成实线有向弧,当Z。:不满足时,虚线有 HueSH HyeSH 向弧被删除。乙。可以是任何可观测的事件。例如 显然, ∑,=1,S为所有可能故障假设(根原因 HyeS Zn=X21、Zni=B3.oX2.2等等。 事件)的集合。由此得到所有可能故障假设事件按 1.2事件展开 照排序概率的排序。当只剩一个可能故障假设事件 文献「5-6]对事件展开给出了详细的定义和解 时,故障原因被惟一确诊。 释。设'(V∈{B,X,G)是X的父变量,则式(1) 2应用实例 成立: Xt=∑(rr.)∑Atgg (1) 本文首次将DUCG理论应用于化工过程,选取 典型的化工过程一TE过程作为研究对象,对其进 当式(1)中的V为X或G类型节点时,按照上式 行实时过程监控和故障诊断。首先,需要对TE过 或G的逻辑表达式继续展开,直到表达式中的所有变 程进行DUCG知识库模型,然后通过接收实时过程 量或事件均为{B,A}类型变量或事件和r参数。当 信息进行实时过程监控,最后当出现异常信息时,自 有多个X或B类型事件相乘时,需要对它们各自的 动启动实时推理计算,确定故障发生的根原因,并计 表达式相乘后进行逻辑吸收或互斥运算,使之成为 算这些根原因的后验概率,确定各故障原因的概率 {B,A}类型事件或变量和r参数的积之和的表达式, 大小及排序。 然后将大写字母改成小写字母(小写字母代表与大写 2.1TE过程介绍 字母所代表的事件或事件矩阵对应的概率或概率矩 TE(Tennessee Eastman)过程是由Downs和Vo- 阵),即可计算这些表达式的概率值。逻辑吸收和互 gl于1993年提出来的一个用来开发、研究和评价 斥的运算规则详见参考文献[5-6]。 过程控制技术和监控方法的典型的化工过程模 1.3DUCG推理计算过程 型)。测试过程是基于一个真实工业过程的仿真。 I)根据接收到的证据信息E将DUCG图中的 TE过程的工艺流程图如图1所示。 变量设为相应的状态,以此来初步化简DUCG。 TE过程包括5个主要单元:反应器、冷凝器、压 2)文献[5-6]中提出了10条化简规则,根据规则1~ 缩机、分离器和汽提塔:包含8种成分:A、B、C、D、E、 10进一步化简已经初步化简的DUCG,规则1~10可按任 F、G和H。气体成分A、C、D和E以及惰性组分B被 何顺序反复应用,直到DUCG图不能化简为止。 喂入反应器,液态产物G和H在反应器中形成,物质 3)在化简后的DUCG图中收集当前可能的故 F是反应的副产物。反应器中的各种反应为 障假设事件(通常为B类型事件)。 A(g)+C(g)+D(g)G(lig) 4)计算当前可能的故障假设事件的后验概率。 A(g)+C(g)+E(g)→H(lig) 设H是希望求其条件概率的假设事件,条件为所观 A(g)+E(g)→F(lig) 察到的证据E=个E。=个V。H与由{X,B,A}类型 3D(g)→2F(lig) 事件组成,k标识在H中的变量组合(例如H=B, 反应器中的反应产物以蒸汽形式离开反应器,并伴 X2j标识这些变量的状态组合(例如H与=B,X2,3), 随着部分尚未反应的反应物,通过冷凝器进行冷却, 则H的后验状态概率计算公式如式(2)所示: 然后送入到气液分离器。从分离器出来的蒸汽通过 Pr(Hy lE)Pr(Hy Vin) 压缩机再循环送入反应器。为了防止过程中惰性组 hiy =Pr(HylE)=Pr(E) Pr(n Vi} 分B和反应副产品F的积聚,必须排放一部分再进 行循环。来自分离器的冷凝成分(流10)被泵送到 (2) 汽提塔。主要含A、C的流(流4)用于汽提流10中 根据事件展开方法,将式中的个V.和HQVm分 的剩余反应物,这些剩余反应物通过流5与再循环 别展开为由{B,A}类型事件及其r类型参数组成的 流结合。从汽提塔底部出来的产品G和H被送到 积之和的表达式,然后用对应的概率参数(对应的 下游过程。 小写字母)替代表达式中的事件(大写字母),从而 TE过程包括41个测量变量和12个操作变量

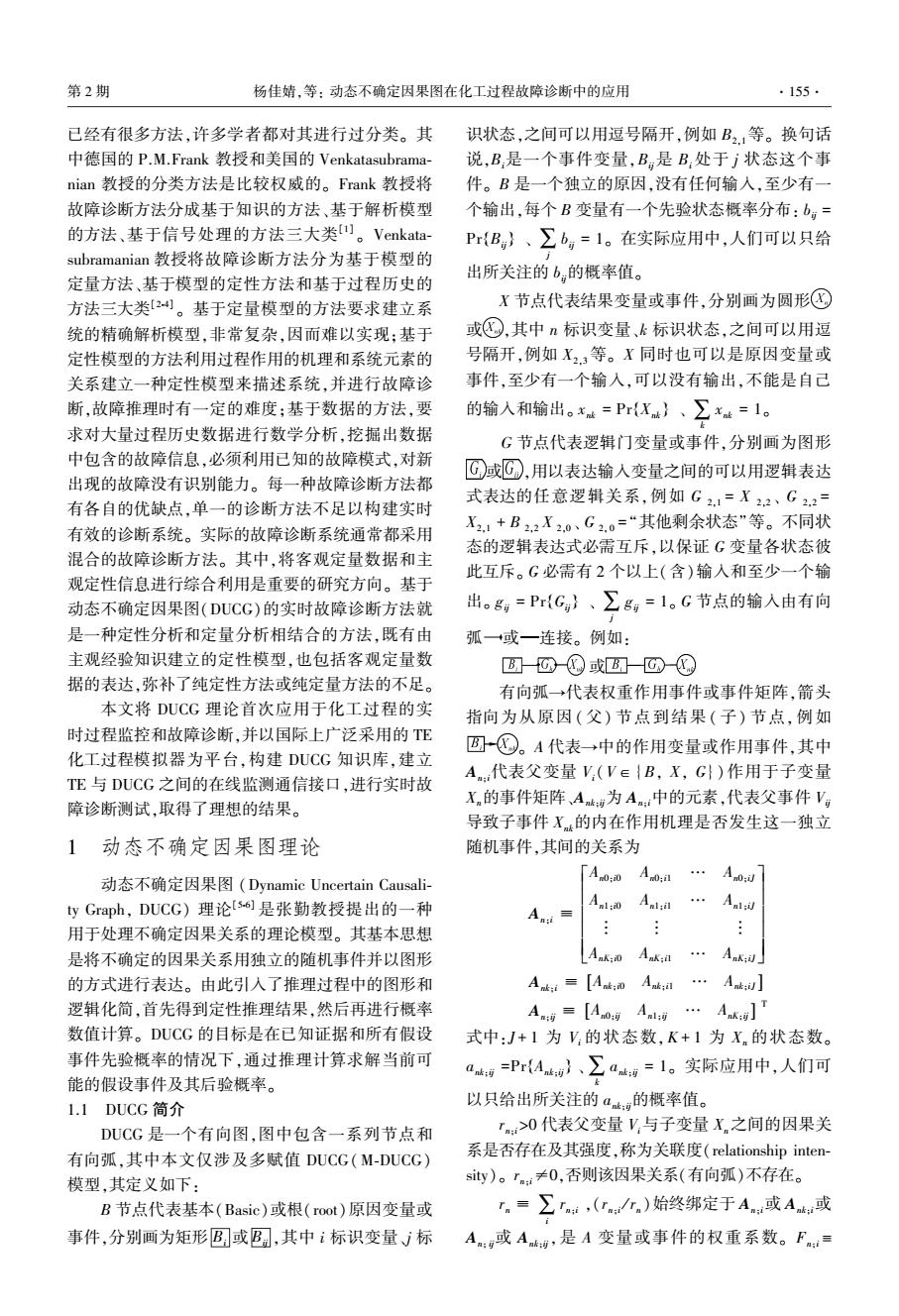

(rn;i / rn )An;i、Fn k ;iº(rn;i / rn )Ank;i、Fn;ijº(rn;i / rn )An;ij、 Fnk;ijº(rn;i / rn )Ank;ij,是有向弧的文字表达。 代表条件权重作用事件或事件矩阵,仅在满足 给定条件 Zn ; i的情况下才成立,即当 Zn ; i满足时,虚 线有向弧变成实线有向弧,当 Zn ; i不满足时,虚线有 向弧被删除。 Zn ; i可以是任何可观测的事件。 例如 Zn ; i =X2,1 、Zn ; i =B3,0X2,2等等。 1.2 事件展开 文献[5⁃6]对事件展开给出了详细的定义和解 释。 设 Vi(V∈{B, X, G})是 Xn的父变量,则式(1) 成立: Xnk = ∑i (rn;i / rn )∑ j Ank;ijVij (1) 当式(1)中的 V 为 X 或 G 类型节点时,按照上式 或 G 的逻辑表达式继续展开,直到表达式中的所有变 量或事件均为{B, A}类型变量或事件和 r 参数。 当 有多个 X 或 B 类型事件相乘时,需要对它们各自的 表达式相乘后进行逻辑吸收或互斥运算,使之成为 {B, A}类型事件或变量和 r 参数的积之和的表达式, 然后将大写字母改成小写字母(小写字母代表与大写 字母所代表的事件或事件矩阵对应的概率或概率矩 阵),即可计算这些表达式的概率值。 逻辑吸收和互 斥的运算规则详见参考文献[5⁃6]。 1.3 DUCG 推理计算过程 1)根据接收到的证据信息 E 将 DUCG 图中的 变量设为相应的状态,以此来初步化简 DUCG。 2)文献[5⁃6]中提出了10 条化简规则,根据规则1~ 10 进一步化简已经初步化简的DUCG,规则1~10 可按任 何顺序反复应用,直到 DUCG 图不能化简为止。 3)在化简后的 DUCG 图中收集当前可能的故 障假设事件(通常为 B 类型事件)。 4)计算当前可能的故障假设事件的后验概率。 设 Hkj是希望求其条件概率的假设事件,条件为所观 察到的证据 E = ∩h Eh = ∩h Vhv 。 Hkj由{X,B,A}类型 事件组成,k 标识在 Hkj中的变量组合(例如 Hk = B1 X2 ,j 标识这些变量的状态组合(例如 Hkj =B1 ,1X2 ,3 ), 则 Hkj的后验状态概率计算公式如式(2)所示: h s kj ≡ Pr{Hkj E} = Pr{Hkj E} Pr{E} = Pr Hkj ∩h Vhyh { } Pr ∩h Vhyh { } (2) 根据事件展开方法,将式中的 ∩h Vhyh 和 Hkj ∩h Vhyh 分 别展开为由{B,A}类型事件及其 r 类型参数组成的 积之和的表达式,然后用对应的概率参数(对应的 小写字母)替代表达式中的事件(大写字母),从而 计算出所求状态概率 h s kj 。 5)按式(3)计算事件的排序概率: h r kj ≡ h s kj H∑kj∈SH h s kj = Pr{HkjE} H∑kj∈SH Pr{HkjE} (3) 显然, H∑kj∈SH h r kj = 1,SH为所有可能故障假设(根原因 事件)的集合。 由此得到所有可能故障假设事件按 照排序概率的排序。 当只剩一个可能故障假设事件 时,故障原因被惟一确诊。 2 应用实例 本文首次将 DUCG 理论应用于化工过程,选取 典型的化工过程———TE 过程作为研究对象,对其进 行实时过程监控和故障诊断。 首先,需要对 TE 过 程进行 DUCG 知识库模型,然后通过接收实时过程 信息进行实时过程监控,最后当出现异常信息时,自 动启动实时推理计算,确定故障发生的根原因,并计 算这些根原因的后验概率,确定各故障原因的概率 大小及排序。 2.1 TE 过程介绍 TE(Tennessee Eastman)过程是由 Downs 和 Vo⁃ gel 于 1993 年提出来的一个用来开发、研究和评价 过程控制技术和监控方法的典型的化工过程模 型[7] 。 测试过程是基于一个真实工业过程的仿真。 TE 过程的工艺流程图如图 1 所示。 TE 过程包括 5 个主要单元:反应器、冷凝器、压 缩机、分离器和汽提塔;包含 8 种成分:A、B、C、D、E、 F、G 和 H。 气体成分 A、C、D 和 E 以及惰性组分 B 被 喂入反应器,液态产物 G 和 H 在反应器中形成,物质 F 是反应的副产物。 反应器中的各种反应为 A(g) + C(g) + D(g) → G(lig) A(g) + C(g) + E(g) → H(lig) A(g) + E(g) → F(lig) 3D(g) → 2F(lig) 反应器中的反应产物以蒸汽形式离开反应器,并伴 随着部分尚未反应的反应物,通过冷凝器进行冷却, 然后送入到气液分离器。 从分离器出来的蒸汽通过 压缩机再循环送入反应器。 为了防止过程中惰性组 分 B 和反应副产品 F 的积聚,必须排放一部分再进 行循环。 来自分离器的冷凝成分(流 10)被泵送到 汽提塔。 主要含 A、C 的流(流 4)用于汽提流 10 中 的剩余反应物,这些剩余反应物通过流 5 与再循环 流结合。 从汽提塔底部出来的产品 G 和 H 被送到 下游过程。 TE 过程包括 41 个测量变量和 12 个操作变量。 ·156· 智 能 系 统 学 报 第 9 卷

第2期 杨佳婧,等:动态不确定因果图在化工过程故障诊断中的应用 157. 2.2TE过程的DUCG知识库建模 根原因被定义为B类型变量,表1中的20个B变 TE过程的DUCG知识库的建造步骤如下: 量依次对应TE过程中的20个故障:过程中的测量 1)研究确定对象系统即TE过程的{X,B}类型 变量和操作变量对应于X类型变量。 变量,所定义的变量如表1所示。其中,故障发生的 FIC 循环压缩机 净化 冷却水 g (TIC 进料A 冷凝器 PI 分 LIC 气 FIC 仪 液 火2 FIC) 进料D 离器 LIC PIC 10 FIC 冷却水 LIC TIC 解 FIC 灭3 塔 进料E 蒸汽 分 6 G 反应器 仪 FIC Fm FC 仪 TIC 12 产品 进料C 图1TE过程工艺流程图 Fig.1 The Tennessee Eastman process 表1DUCG变量列表 Table 1 The variables of the DUCG model of the TE 变量 描述 变量 描述 X 物料A的进料流量(流1) Xz 汽提塔压力 X 物料D的进料流量(流2) Xxo 汽提塔出口流量 X3 物料E的进料流量(流3) X 汽提塔温度 Xa 物料A和C的进料流量(流4) X2 产品流量中组分G的含量 循环流量(流8) Xx 汽提塔产品流量阀门 o 反应器总进料流量(流6) B 故障1:A/C进料比变化,B成分不变 X, 反应器压力 6 故障2:B组分变化,A/C进料比不变 Xa 反应器液位 B 故障3:物料D的进料温度变化 Xo 反应器温度 名 故障4:反应器冷却水入口温度变化 Xio 放空速率 B 故障5:冷凝器冷却水入口温度变化 X 反应器冷却水出口温度 名 故障6:物料A进料损失 X12 反应器进料中A组分的含量 B, 故障7:物料C压头损失 XB 反应器进料中B组分的含量 Bs 故障8:物料A、B、C的组成发生变化 Xn 反应器进料中C组分的含量 By 故障9:物料D的进料温度随机变化 Xis 物料D控制阀 Bio 故障10:物料D的进料温度随机变化 物料E控制阀 B,故障11:反应器冷却水的人口温度随机变化

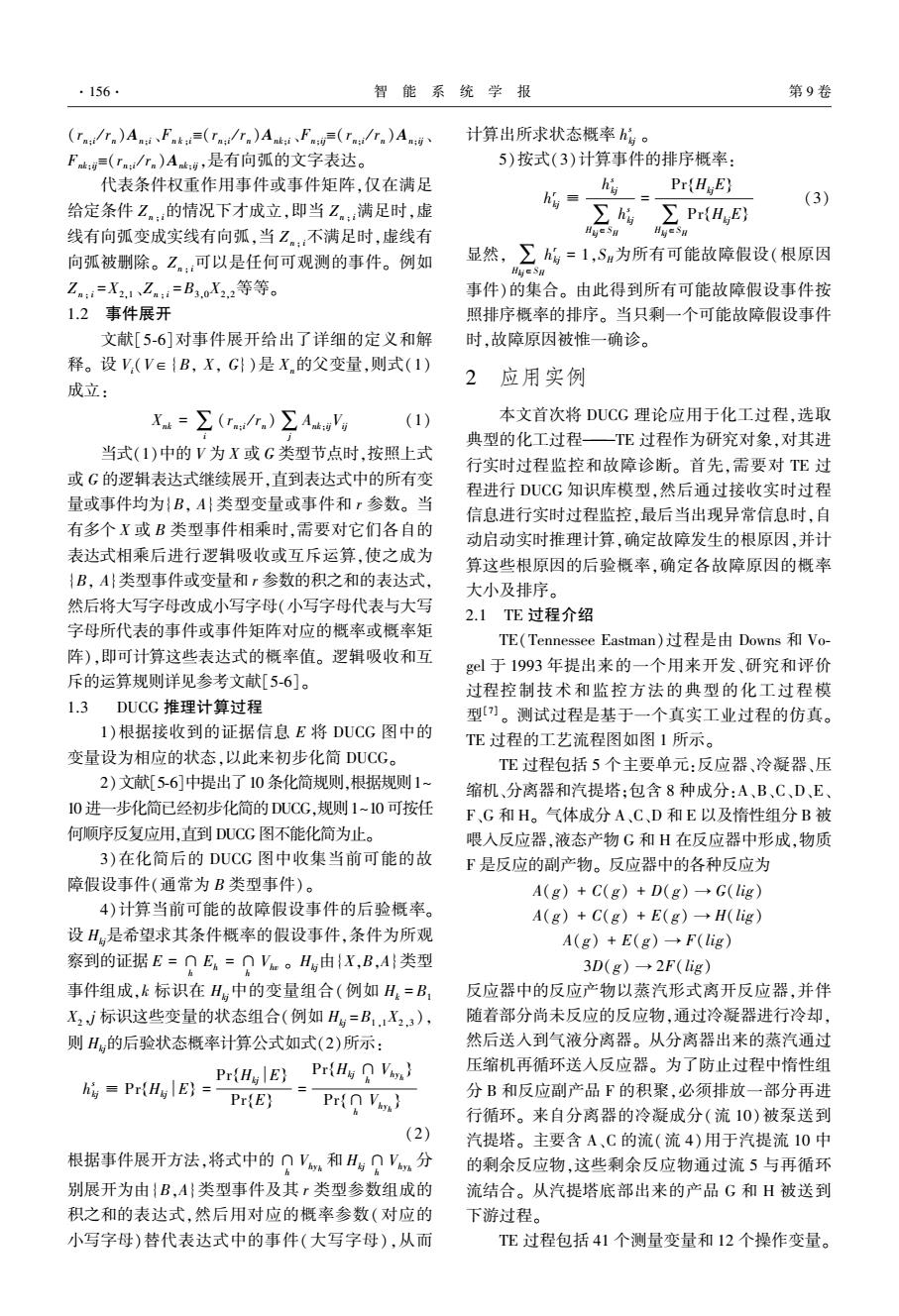

2.2 TE 过程的 DUCG 知识库建模 TE 过程的 DUCG 知识库的建造步骤如下: 1)研究确定对象系统即 TE 过程的{X,B}类型 变量,所定义的变量如表 1 所示。 其中,故障发生的 根原因被定义为 B 类型变量,表 1 中的 20 个 B 变 量依次对应 TE 过程中的 20 个故障;过程中的测量 变量和操作变量对应于 X 类型变量。 图 1 TE 过程工艺流程图 Fig.1 The Tennessee Eastman process 表 1 DUCG 变量列表 Table 1 The variables of the DUCG model of the TE 变量 描述 变量 描述 X1 物料 A 的进料流量(流 1) X29 汽提塔压力 X2 物料 D 的进料流量(流 2) X30 汽提塔出口流量 X3 物料 E 的进料流量(流 3) X31 汽提塔温度 X4 物料 A 和 C 的进料流量(流 4) X32 产品流量中组分 G 的含量 X5 循环流量(流 8) X33 汽提塔产品流量阀门 X6 反应器总进料流量(流 6) B1 故障 1:A/ C 进料比变化,B 成分不变 X7 反应器压力 B2 故障 2:B 组分变化,A/ C 进料比不变 X8 反应器液位 B3 故障 3:物料 D 的进料温度变化 X9 反应器温度 B4 故障 4:反应器冷却水入口温度变化 X10 放空速率 B5 故障 5:冷凝器冷却水入口温度变化 X11 反应器冷却水出口温度 B6 故障 6:物料 A 进料损失 X12 反应器进料中 A 组分的含量 B7 故障 7:物料 C 压头损失 X13 反应器进料中 B 组分的含量 B8 故障 8:物料 A、B、C 的组成发生变化 X14 反应器进料中 C 组分的含量 B9 故障 9:物料 D 的进料温度随机变化 X15 物料 D 控制阀 B10 故障 10:物料 D 的进料温度随机变化 X16 物料 E 控制阀 B11 故障 11:反应器冷却水的入口温度随机变化 第 2 期 杨佳婧,等: 动态不确定因果图在化工过程故障诊断中的应用 ·157·

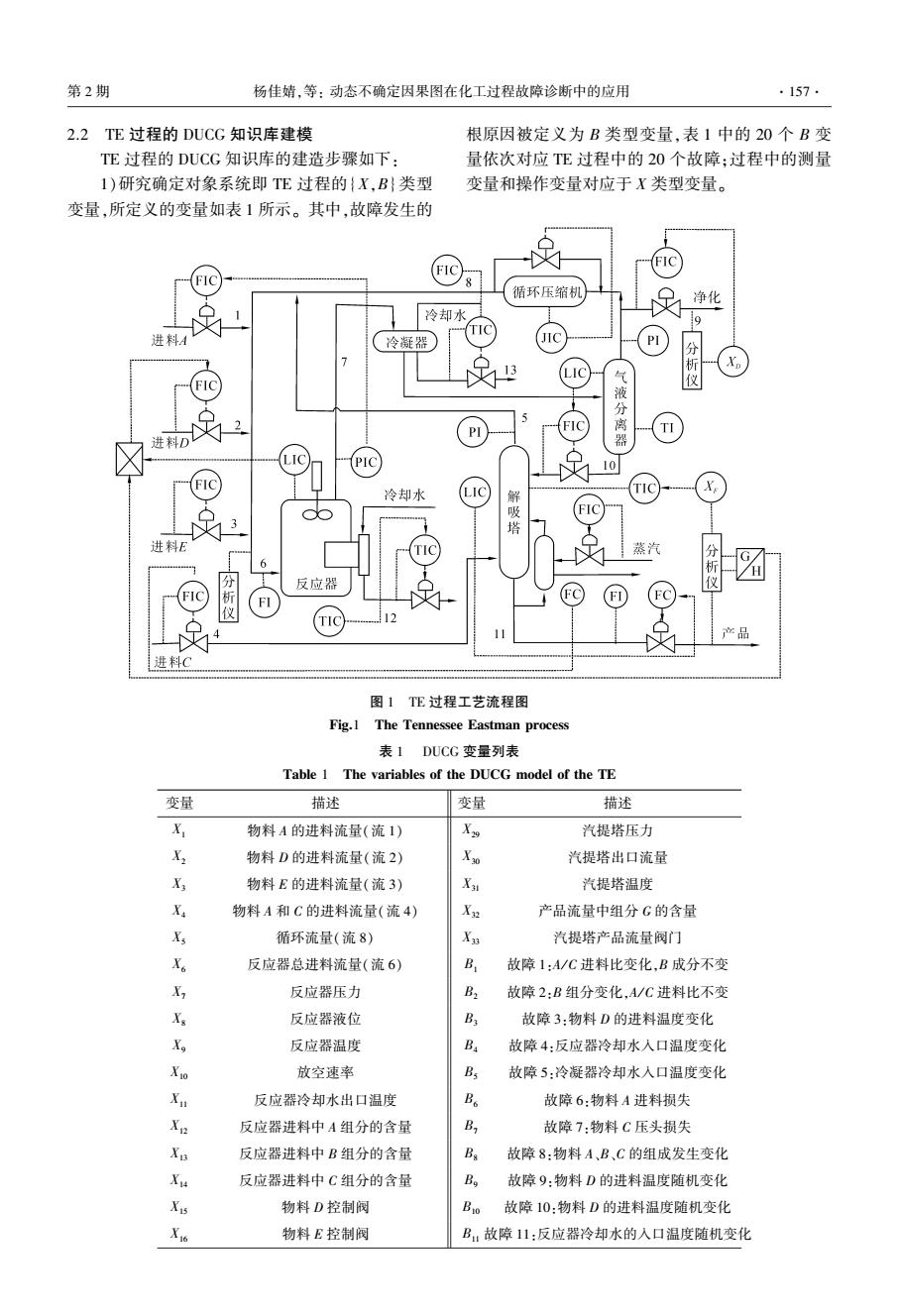

.158 智能系统学报 第9卷 续表1 变量 描述 变量 描述 X 物料A控制阀 B2故障12:冷凝器冷却水的入口温度随机变化 X:s 物料C控制阀 Bu 故障13:反应器反应动力学缓慢漂移 X 反应器冷却水控制阀 Bu 故障14:反应器冷却水控制阀粘滞 X 气液分离器温度 Bis 故障15:冷凝器冷却水控制阀粘滞 X21 气液分离器液位 B16 故障16:未知故障 Xz 气液分离器压力 Bu 故障17:未知故障 X 气液分离器出口流量 Bys 故障18:未知故障 X 冷凝器冷却水出口温度 Bi 故障19:未知故障 X2s 气液分离器底部出料阀 B2o 故障20:未知故障 X西 冷凝器冷却水流量控制阀 G X.3+X2.3+X3.3+X.3 Xn 放空阀 G2 X21*Xi4,2 Xxs 汽提塔液位 2)对{X,B}类型变量进行状态划分。 量X相连,其中可能用到逻辑门变量G,其定义见表 3)对B类型变量确定其故障状态概率参数。 1中G变量列表: 4)对每一个X类型变量,建造一个DUCG子模 ④对每个作用变量和条件作用变量,确定其关 块,具体步骤为: 联度Tai ①选定模块子变量X.; ⑤由计算机将各子模块连结成完整的DUCG知 ②从已定义的{X,B}类型变量中确定X的父 识库。结果如图2所示。为简单起见,图中X、B、G 变量; 等字母被省略,因为从其图形形状即可知其为何种 ③用作用变量或条件作用变量将父变量与子变 类型变量。 13 11 27 6 10 14 1⑦ 17 152 9 19) 12 9 2 3 32 1 18 6) 8 26 15 16 3 2 4 14 2 13 18 4) 02 E 20 2) 25 7 29 22 19 30 8 23 33 图2TE过程的DUCG知识库模型 Fig.2 The DUCG model of the TE process

续表 1 变量 描述 变量 描述 X17 物料 A 控制阀 B12 故障 12:冷凝器冷却水的入口温度随机变化 X18 物料 C 控制阀 B13 故障 13:反应器反应动力学缓慢漂移 X19 反应器冷却水控制阀 B14 故障 14:反应器冷却水控制阀粘滞 X20 气液分离器温度 B15 故障 15:冷凝器冷却水控制阀粘滞 X21 气液分离器液位 B16 故障 16:未知故障 X22 气液分离器压力 B17 故障 17:未知故障 X23 气液分离器出口流量 B18 故障 18:未知故障 X24 冷凝器冷却水出口温度 B19 故障 19:未知故障 X25 气液分离器底部出料阀 B20 故障 20:未知故障 X26 冷凝器冷却水流量控制阀 G1 X1,3 + X2,3 + X3,3 + X4,3 X27 放空阀 G2 X12,1∗X14,2 X28 汽提塔液位 2)对{X,B}类型变量进行状态划分。 3)对 B 类型变量确定其故障状态概率参数。 4)对每一个 X 类型变量,建造一个 DUCG 子模 块,具体步骤为: ①选定模块子变量 Xn ; ②从已定义的{X,B} 类型变量中确定 Xn的父 变量; ③用作用变量或条件作用变量将父变量与子变 量 Xn相连,其中可能用到逻辑门变量 G,其定义见表 1 中 G 变量列表; ④对每个作用变量和条件作用变量,确定其关 联度 rn;i; ⑤由计算机将各子模块连结成完整的 DUCG 知 识库。 结果如图 2 所示。 为简单起见,图中 X、B、G 等字母被省略,因为从其图形形状即可知其为何种 类型变量。 图 2 TE 过程的 DUCG 知识库模型 Fig.2 The DUCG model of the TE process ·158· 智 能 系 统 学 报 第 9 卷

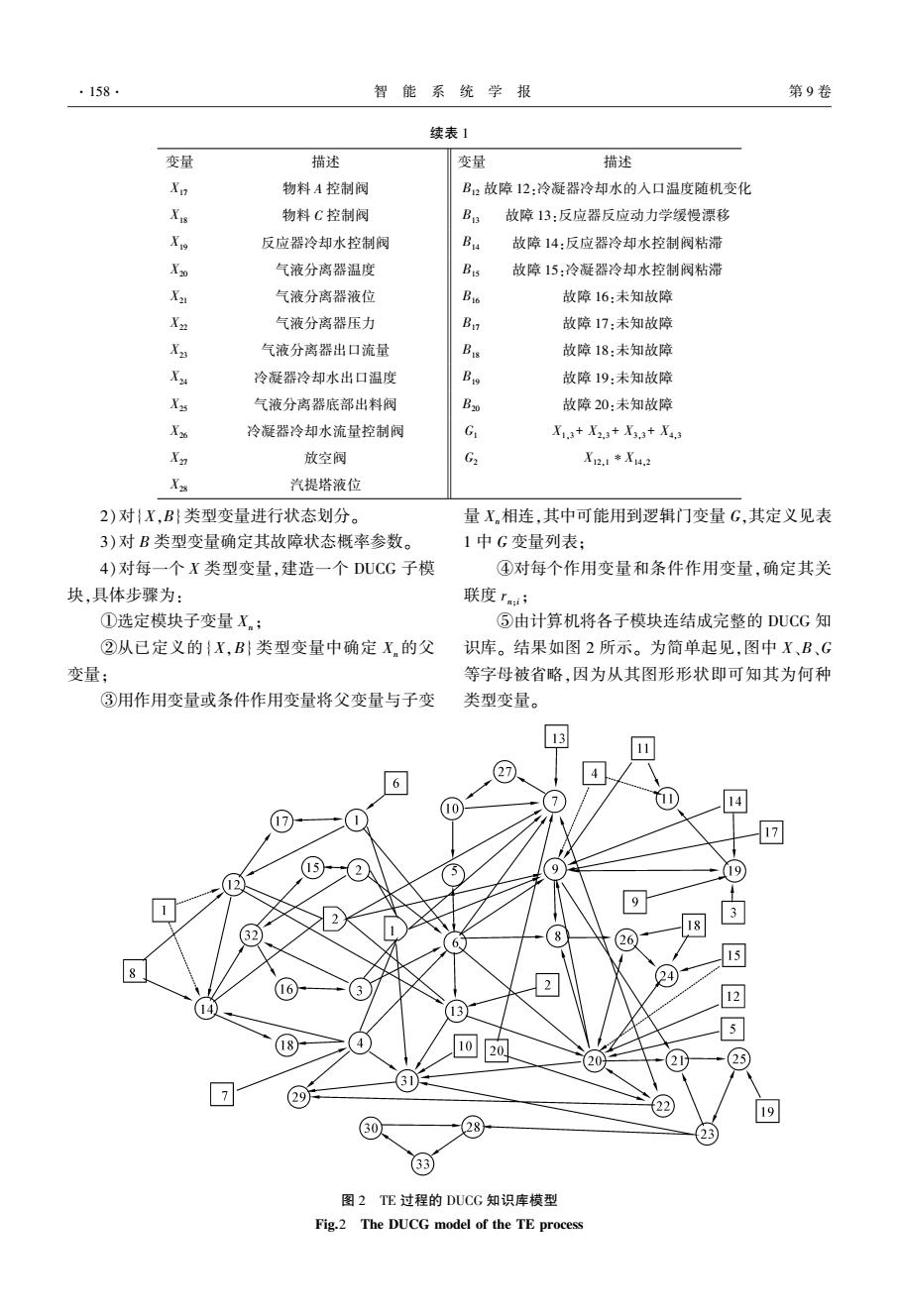

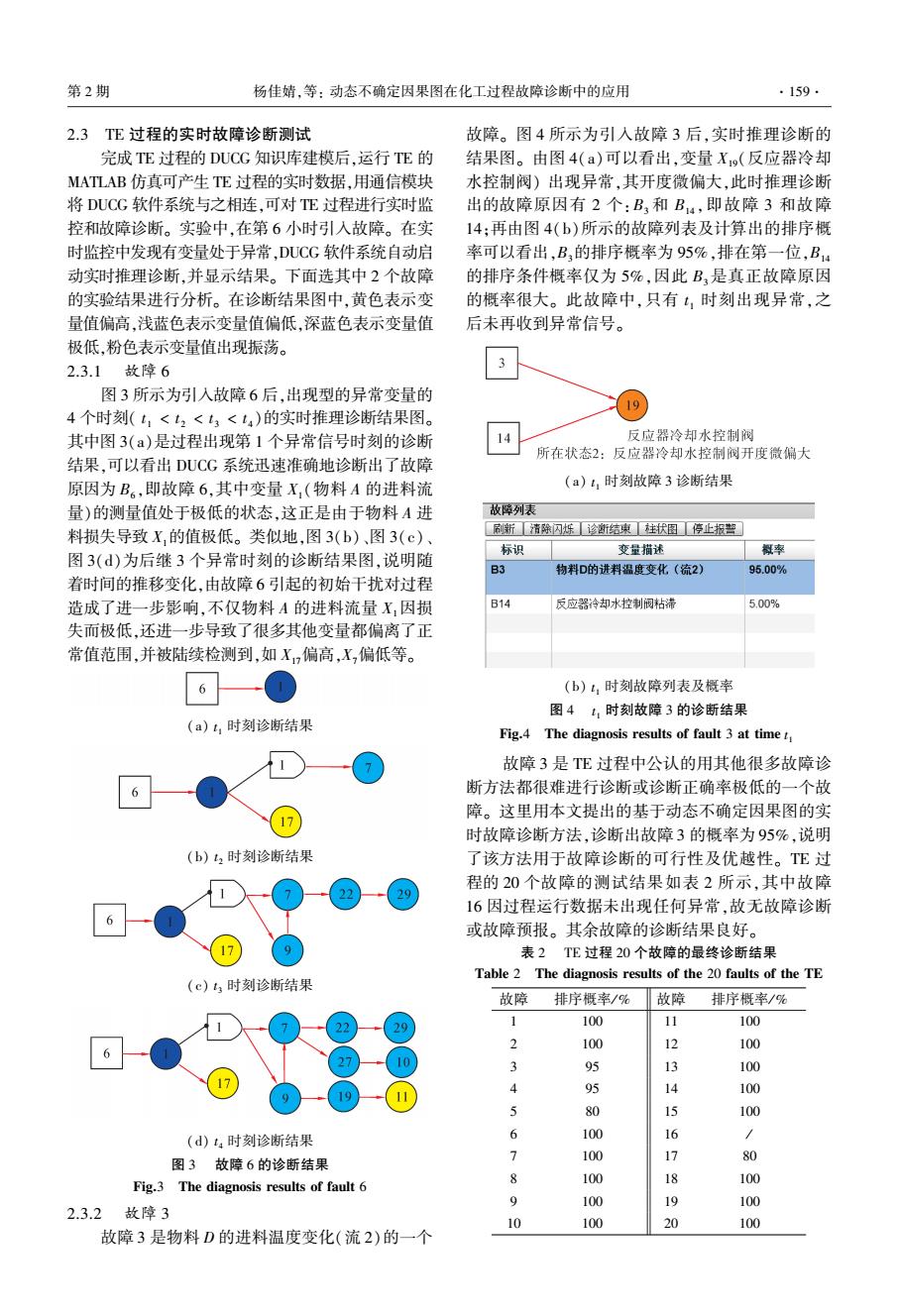

第2期 杨佳婧,等:动态不确定因果图在化工过程故障诊断中的应用 ·159 2.3TE过程的实时故障诊断测试 故障。图4所示为引入故障3后,实时推理诊断的 完成TE过程的DUCG知识库建模后,运行TE的 结果图。由图4(a)可以看出,变量Xg(反应器冷却 MATLAB仿真可产生TE过程的实时数据,用通信模块 水控制阀)出现异常,其开度微偏大,此时推理诊断 将DUCG软件系统与之相连,可对TE过程进行实时监 出的故障原因有2个:B,和B4,即故障3和故障 控和故障诊断。实验中,在第6小时引入故障。在实 14:再由图4(b)所示的故障列表及计算出的排序概 时监控中发现有变量处于异常,DUCG软件系统自动启 率可以看出,B3的排序概率为95%,排在第一位,B14 动实时推理诊断,并显示结果。下面选其中2个故障 的排序条件概率仅为5%,因此B,是真正故障原因 的实验结果进行分析。在诊断结果图中,黄色表示变 的概率很大。此故障中,只有七,时刻出现异常,之 量值偏高,浅蓝色表示变量值偏低,深蓝色表示变量值 后未再收到异常信号。 极低,粉色表示变量值出现振荡。 2.3.1故障6 图3所示为引入故障6后,出现型的异常变量的 4个时刻(t1<t2<t3<14)的实时推理诊断结果图。 其中图3(a)是过程出现第1个异常信号时刻的诊断 反应器冷却水控制阀 所在状态2:反应器冷却水控制阀开度微偏大 结果,可以看出DUCG系统迅速准确地诊断出了故障 原因为B。,即故障6,其中变量X(物料A的进料流 (a)t,时刻故障3诊断结果 量)的测量值处于极低的状态,这正是由于物料A进 故障列表 料损失导致X的值极低。类似地,图3(b)、图3(c)、 制新清除闪烁诊新结東柱状图停止报警 标识 变量描述 解率 图3()为后继3个异常时刻的诊断结果图,说明随 B3 物料D的进料温度变化(流2) 95.00% 着时间的推移变化,由故障6引起的初始干扰对过程 造成了进一步影响,不仅物料A的进料流量X因损 B14 反应器冷却水控制阀粘漆 5.00% 失而极低,还进一步导致了很多其他变量都偏离了正 常值范围,并被陆续检测到,如X,偏高,X,偏低等。 6 (b)t,时刻故障列表及概率 图41,时刻故障3的诊断结果 (a)k,时刻诊断结果 Fig.4 The diagnosis results of fault 3 at time 故障3是TE过程中公认的用其他很多故障诊 断方法都很难进行诊断或诊断正确率极低的一个故 障。这里用本文提出的基于动态不确定因果图的实 时故障诊断方法,诊断出故障3的概率为95%,说明 (b)t,时刻诊断结果 了该方法用于故障诊断的可行性及优越性。TE过 程的20个故障的测试结果如表2所示,其中故障 16因过程运行数据未出现任何异常,故无故障诊断 或故障预报。其余故障的诊断结果良好。 表2TE过程20个故障的最终诊断结果 Table 2 The diagnosis results of the 20 faults of the TE (c)t3时刻诊断结果 故障 排序概率/% 故障排序概率/% 100 11 100 2 100 12 100 3 95 13 100 4 95 14 100 5 80 15 100 (d)t4时刻诊断结果 6 100 16 7 图3故障6的诊断结果 100 17 80 Fig.3 The diagnosis results of fault 6 8 100 18 100 9 100 100 2.3.2故障3 如 10 100 20 100 故障3是物料D的进料温度变化(流2)的一个

2.3 TE 过程的实时故障诊断测试 完成 TE 过程的 DUCG 知识库建模后,运行 TE 的 MATLAB 仿真可产生 TE 过程的实时数据,用通信模块 将 DUCG 软件系统与之相连,可对 TE 过程进行实时监 控和故障诊断。 实验中,在第 6 小时引入故障。 在实 时监控中发现有变量处于异常,DUCG 软件系统自动启 动实时推理诊断,并显示结果。 下面选其中 2 个故障 的实验结果进行分析。 在诊断结果图中,黄色表示变 量值偏高,浅蓝色表示变量值偏低,深蓝色表示变量值 极低,粉色表示变量值出现振荡。 2.3.1 故障 6 图 3 所示为引入故障 6 后,出现型的异常变量的 4 个时刻( t 1 < t 2 < t 3 < t 4 )的实时推理诊断结果图。 其中图 3(a)是过程出现第 1 个异常信号时刻的诊断 结果,可以看出 DUCG 系统迅速准确地诊断出了故障 原因为 B6 ,即故障 6,其中变量 X1(物料 A 的进料流 量)的测量值处于极低的状态,这正是由于物料 A 进 料损失导致 X1的值极低。 类似地,图 3(b)、图 3(c)、 图 3(d)为后继 3 个异常时刻的诊断结果图,说明随 着时间的推移变化,由故障 6 引起的初始干扰对过程 造成了进一步影响,不仅物料 A 的进料流量 X1因损 失而极低,还进一步导致了很多其他变量都偏离了正 常值范围,并被陆续检测到,如 X17偏高,X7偏低等。 (a) t 1 时刻诊断结果 (b) t 2 时刻诊断结果 (c) t 3 时刻诊断结果 (d) t 4 时刻诊断结果 图 3 故障 6 的诊断结果 Fig.3 The diagnosis results of fault 6 2.3.2 故障 3 故障 3 是物料 D 的进料温度变化(流 2)的一个 故障。 图 4 所示为引入故障 3 后,实时推理诊断的 结果图。 由图 4(a)可以看出,变量 X19(反应器冷却 水控制阀) 出现异常,其开度微偏大,此时推理诊断 出的故障原因有 2 个:B3 和 B14 ,即故障 3 和故障 14;再由图 4(b)所示的故障列表及计算出的排序概 率可以看出,B3的排序概率为 95%,排在第一位,B14 的排序条件概率仅为 5%,因此 B3是真正故障原因 的概率很大。 此故障中,只有 t 1 时刻出现异常,之 后未再收到异常信号。 (a) t 1 时刻故障 3 诊断结果 (b) t 1 时刻故障列表及概率 图 4 t 1 时刻故障 3 的诊断结果 Fig.4 The diagnosis results of fault 3 at time t 1 故障 3 是 TE 过程中公认的用其他很多故障诊 断方法都很难进行诊断或诊断正确率极低的一个故 障。 这里用本文提出的基于动态不确定因果图的实 时故障诊断方法,诊断出故障 3 的概率为 95%,说明 了该方法用于故障诊断的可行性及优越性。 TE 过 程的 20 个故障的测试结果如表 2 所示,其中故障 16 因过程运行数据未出现任何异常,故无故障诊断 或故障预报。 其余故障的诊断结果良好。 表 2 TE 过程 20 个故障的最终诊断结果 Table 2 The diagnosis results of the 20 faults of the TE 故障 排序概率/ % 故障 排序概率/ % 1 100 11 100 2 100 12 100 3 95 13 100 4 95 14 100 5 80 15 100 6 100 16 / 7 100 17 80 8 100 18 100 9 100 19 100 10 100 20 100 第 2 期 杨佳婧,等: 动态不确定因果图在化工过程故障诊断中的应用 ·159·

·160. 智能系统学报 第9卷 3结束语 [5ZHANG Qin.Dynamic uncertain causality graph for knowl- edge representation and reasoning:discrete DAG cases[]. DUCG模型有3个优点:1)能够直观简洁地表 Journal of Computer Science and Technology,2012,27 达模块内的各种复杂的不确定因果关系:2)由于引 (1.):1-23. 入独立的连接事件或作用事件,且仅表达所关注的 [6]ZHANG Qin DONG Chunling CUI Yan,et al.Dynamic 因果关系(多数a矩阵为稀疏矩阵),当获得证据 uncertain causality graph for knowledge representation and 后,可通过删除无关的独立事件而大大化简DUCG probabilistic reasoning:statistics base,matrix,and applica- tion[J].IEEE Transactions on Neural Networks and Learn- 图,推理也变得非常容易:3)在建造DUCG图的过 ing Systems,2013(99):1-18. 程中,不同的模块可由不同的领域工程师分别独立 [7]DOWNS J J,VOGEL E F.A plant-wide industrial process 建造,只要求相同变量的定义保持一致即可。这样, control problem[J].Computers and Chemical Engineering, 分别独立建造的不同的DUCG模块可以由计算机 1993,17(3):245-255 自动合成为一个完整的DUCG,从而将大型复杂的 作者简介: DUCG建造和维护问题变得非常简单。 杨佳婧,女,1989年生,硕土研究 本文将动态不确定因果图理论及其软件系统首 生,主要研究方向为动态不确定因果图 次应用于化工过程实时过程监控和故障诊断,以TE 理论及应用和故障诊断。 过程为具体研究对象进行实验验证,结果良好,尤其 对于现有方法难以诊断的故障(故障3、9、15)均有很 好的诊断效果,证明了本文采用的基于动态不确定因 张勤,男,1956年生,教授.博士生 果图的实时故障诊断方法的有效性,为大型复杂化工 导师,博士。主要研究方向为动动态不 过程的实时故障诊断提供了一个新的有效的途径。 确定因果图理论及应用、系统可靠性评 价与管理、知识产权理论及应用等。任 参考文献: 国际原子能机构《与安全有关的专家系 [1]FRANK P M.Fault diagnosis in dynamics systems using an- 统》中方课题负责人,国家“九五”重大 alytical and knowledge-based redundancy:a survey and 软课题负责人、国家自然科学基金、国 some new results[J].Automatica,1990,26(3):459-474. 家中长期科技发展规划纲要等多项课题负责人。发表学术 [2]VENKATASUBRAMANIAN V,RENGASWAMY R.YIN 论文70余篇。 K,et al.A review of process fault detection and diagnosis 朱群雄,男,1960年生.教授,博士 part I:quantitative model-based methods[J].Computers 生导师,博士。主要研究方向为智能建 and Chemical Engineering,2003,27(3):293-311. 模与优化、数据挖掘与故障诊断等。 [3]VENKATASUBRAMANIAN V,RENGASWAMY R,KA- 主持完成20余项国家自然科学基金、 VURI S N.A review of process fault detection and diagnosis 国家“863”计划、省部级科研和企业工 part II:quantitative model and search strategies[J].Com- 程项目,获省部级科技进步一等奖2 puters and Chemical Engineering,2003,27(3):313-326. 项、二等奖1项、发明专利和国家软件著作权10余项,发表 [4]VENKATASUBRAMANIAN V,RENGASWAMY R,KA- 学术论文200余篇。 VURI S N,et al.A review of process fault detection and di- agnosis part IlI:process history based methods[J].Com- puters and Chemical Engineering,2003,27(3):327-346

3 结束语 DUCG 模型有 3 个优点:1)能够直观简洁地表 达模块内的各种复杂的不确定因果关系;2)由于引 入独立的连接事件或作用事件,且仅表达所关注的 因果关系(多数 a 矩阵为稀疏矩阵),当获得证据 后,可通过删除无关的独立事件而大大化简 DUCG 图,推理也变得非常容易;3) 在建造 DUCG 图的过 程中,不同的模块可由不同的领域工程师分别独立 建造,只要求相同变量的定义保持一致即可。 这样, 分别独立建造的不同的 DUCG 模块可以由计算机 自动合成为一个完整的 DUCG,从而将大型复杂的 DUCG 建造和维护问题变得非常简单。 本文将动态不确定因果图理论及其软件系统首 次应用于化工过程实时过程监控和故障诊断,以 TE 过程为具体研究对象进行实验验证,结果良好,尤其 对于现有方法难以诊断的故障(故障 3、9、15)均有很 好的诊断效果,证明了本文采用的基于动态不确定因 果图的实时故障诊断方法的有效性,为大型复杂化工 过程的实时故障诊断提供了一个新的有效的途径。 参考文献: [1]FRANK P M. Fault diagnosis in dynamics systems using an⁃ alytical and knowledge⁃based redundancy: a survey and some new results[J]. Automatica, 1990, 26(3): 459⁃474. [2] VENKATASUBRAMANIAN V, RENGASWAMY R, YIN K, et al. A review of process fault detection and diagnosis part I: quantitative model⁃based methods [ J]. Computers and Chemical Engineering, 2003, 27(3): 293⁃311. [3] VENKATASUBRAMANIAN V, RENGASWAMY R, KA⁃ VURI S N. A review of process fault detection and diagnosis part II: quantitative model and search strategies[ J]. Com⁃ puters and Chemical Engineering, 2003, 27(3): 313⁃326. [4] VENKATASUBRAMANIAN V, RENGASWAMY R, KA⁃ VURI S N, et al. A review of process fault detection and di⁃ agnosis part III: process history based methods[ J]. Com⁃ puters and Chemical Engineering, 2003, 27(3): 327⁃346. [5]ZHANG Qin . Dynamic uncertain causality graph for knowl⁃ edge representation and reasoning: discrete DAG cases[J]. Journal of Computer Science and Technology, 2012, 27 (1.): 1⁃23. [6]ZHANG Qin , DONG Chunling , CUI Yan , et al. Dynamic uncertain causality graph for knowledge representation and probabilistic reasoning: statistics base, matrix, and applica⁃ tion[J]. IEEE Transactions on Neural Networks and Learn⁃ ing Systems, 2013(99):1⁃18. [7]DOWNS J J, VOGEL E F. A plant⁃wide industrial process control problem[J]. Computers and Chemical Engineering, 1993, 17(3): 245⁃255 作者简介: 杨佳婧,女,1989 年生,硕士研究 生,主要研究方向为动态不确定因果图 理论及应用和故障诊断。 张勤,男,1956 年生,教授,博士生 导师,博士。 主要研究方向为动动态不 确定因果图理论及应用、系统可靠性评 价与管理、知识产权理论及应用等。 任 国际原子能机构《与安全有关的专家系 统》中方课题负责人,国家“九五”重大 软课题负责人、国家自然科学基金、国 家中长期科技发展规划纲要等多项课题负责人。 发表学术 论文 70 余篇。 朱群雄,男,1960 年生,教授,博士 生导师,博士。 主要研究方向为智能建 模与优化 、数据挖掘与故障诊断等。 主持完成 20 余项国家自然科学基金、 国家“863” 计划、省部级科研和企业工 程项目,获省部级科技进步一等奖 2 项、二等奖 1 项、发明专利和国家软件著作权 10 余项,发表 学术论文 200 余篇。 ·160· 智 能 系 统 学 报 第 9 卷