正在加载图片...

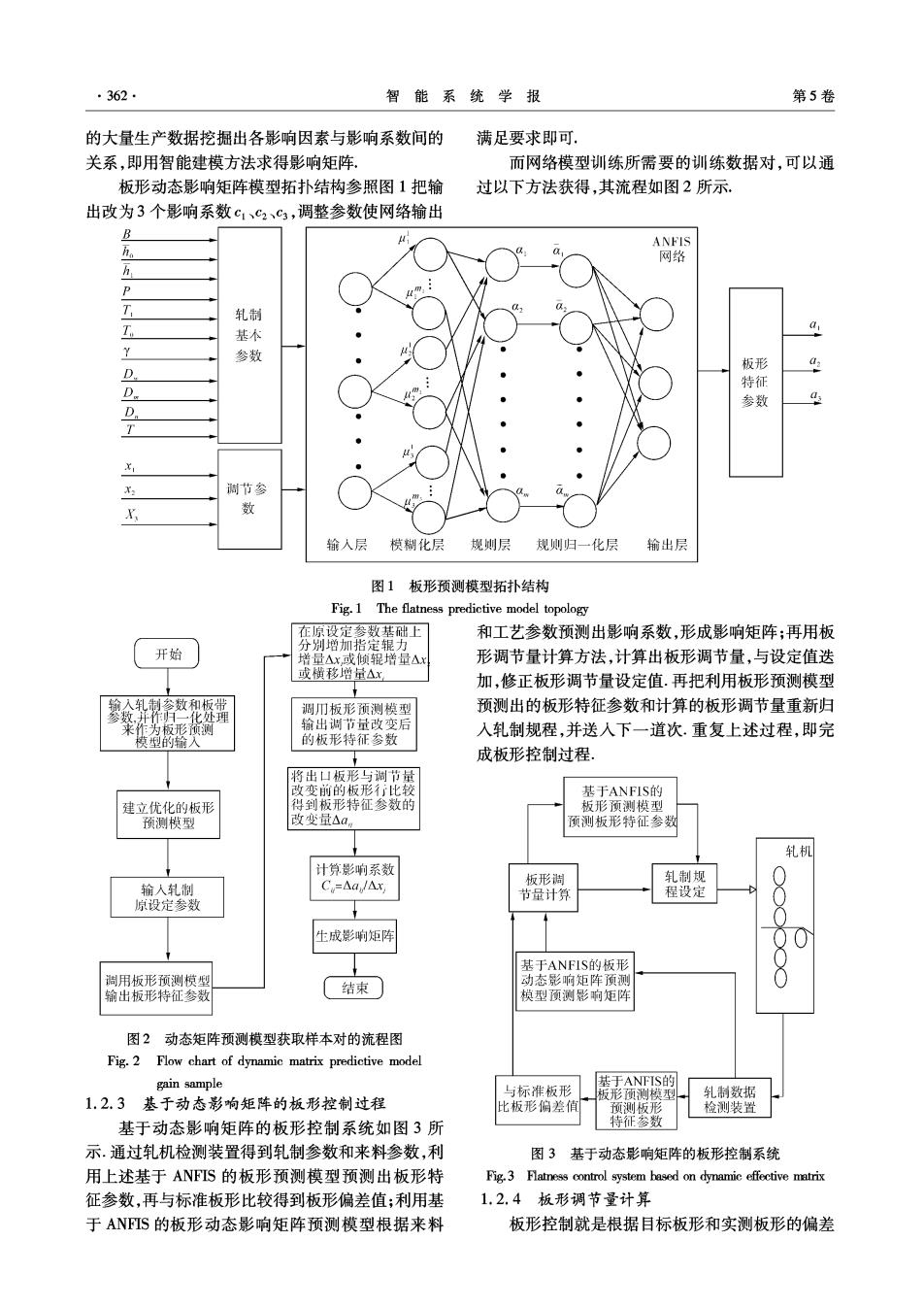

362. 智能系统学报 第5卷 的大量生产数据挖掘出各影响因素与影响系数间的 满足要求即可. 关系,即用智能建模方法求得影响矩阵。 而网络模型训练所需要的训练数据对,可以通 板形动态影响矩阵模型拓扑结构参照图1把输 过以下方法获得,其流程如图2所示. 出改为3个影响系数c1、c2、C3,调整参数使网络输出 B ANFIS 网络 P T 轧制 T. 基不 0 Y 参数 板形 D 特征 D 参数 D T X X2 调节参 X 数 输入层模制化层 规则层规则归一化层 输出层 图1板形预测模型拓扑结构 Fig.1 The flatness predictive model topology 在原设定参数基础上 和工艺参数预测出影响系数,形成影响矩阵;再用板 分别增加指定辊力 开始 增量△x或倾辊增量△x 形调节量计算方法,计算出板形调节量,与设定值迭 或横移增量△x 加,修正板形调节量设定值.再把利用板形预测模型 预测出的板形特征参数和计算的板形调节量重新归 处理 调巾板形预测模型 来作为板形预测 输出调节量改变后 模型的输入 的板形特征参数 入轧制规程,并送人下一道次.重复上述过程,即完 成板形控制过程, 将出口板形与调节量 改变前的板形彳比较 基于ANFIS的 建立优化的板形 得到板形特征参数的 板形预测模型 预测模型 改变量△a 预测板形特征参数 轧机 计算影响系数 轧制规 输人轧制 C=Aa/Ax 板形调 节量计算 程设定 原设定参数 生成影响炬阵 基于ANFIS的板形 调用板形预测模型 动态影响矩阵预测 输出板形特征参数 结束 摸型预测影响炬阵 图2动态矩阵预测模型获取样本对的流程图 Fig.2 Flow chart of dynamic matrix predictive model gain sample 基于ANFIS的 与标准板形 轧制数据 1.2.3基于动态影响矩阵的板形控制过程 板形预测模型 比板形偏差值 预测板形 检测装置 基于动态影响矩阵的板形控制系统如图3所 特征参数 示.通过轧机检测装置得到轧制参数和来料参数,利 图3基于动态影响矩阵的板形控制系统 用上述基于ANFIS的板形预测模型预测出板形特 Fig.3 Flatness control system based on dynamic effective matrix 征参数,再与标准板形比较得到板形偏差值;利用基 1.2.4 板形调节量计算 于ANFIS的板形动态影响矩阵预测模型根据来料 板形控制就是根据目标板形和实测板形的偏差