实验一 金属拉伸试验 一、实验目的 【、掌握金属拉伸各性能指标的测定方法。 2、学会正确使用金属拉伸试验设备和仪器。 二、实验材料及设备 1、实验材料为20钢或45钢,正火处理。 2、实验设备为CMT5105、CMT5305型电子万能试验机 三、实验内容 1、测定单向拉伸时金属材料的强度及塑性指标 四、实验原理 金属拉伸试验是金属材料力学性能测试中最重要的试验方法之一 根据GB/T228-2002《金属材料室温拉伸试验方法》的规定,对一定形状的试样施加轴 向试验力F拉至断裂,便可测出表征金属材料的物理屈服性能指标(上屈服强度R、下屈 服强度R)、规定微量塑性伸长强度指标(规定非比例延伸强度Rp、规定总延伸强度R、 规定残余延伸强度R,)、强度性能指标(抗拉强度R)及塑性性能指标(断后伸长率A、屈 服点伸长率A 最大力下的总伸长率A、最大力下的非比例伸长率A和断面收缩率Z) 这些性能指标的工程定义及测试方法如下。 (一)物理屈服性能指标 具有物理屈服现象的金属材料、其拉伸曲线的类型如图1山所示。据此,可对各项物理 属服性能指标作如下定义 伸长 长 (a) (b) (c) (d) 图1-1其有物理居服现象金属材料的拉伸曲线 (具有屈服平台的曲线b、(⊙、(d具有上、下届服点的曲线 屈服平台:试样在拉伸试验过程中试验力不增加(保持恒定)仍能继续伸长时的应力。 其拉伸曲线如图1-a所示。若试样原始横截面积为S。,则 如果在屈服过程中试验力发生下降(图1-1b、c、d),则应区分上屈服强度(R)和下屈 服强度(R) 上屈服强度R:试样发生屈服而试验力首次下降前的最高应力 1…

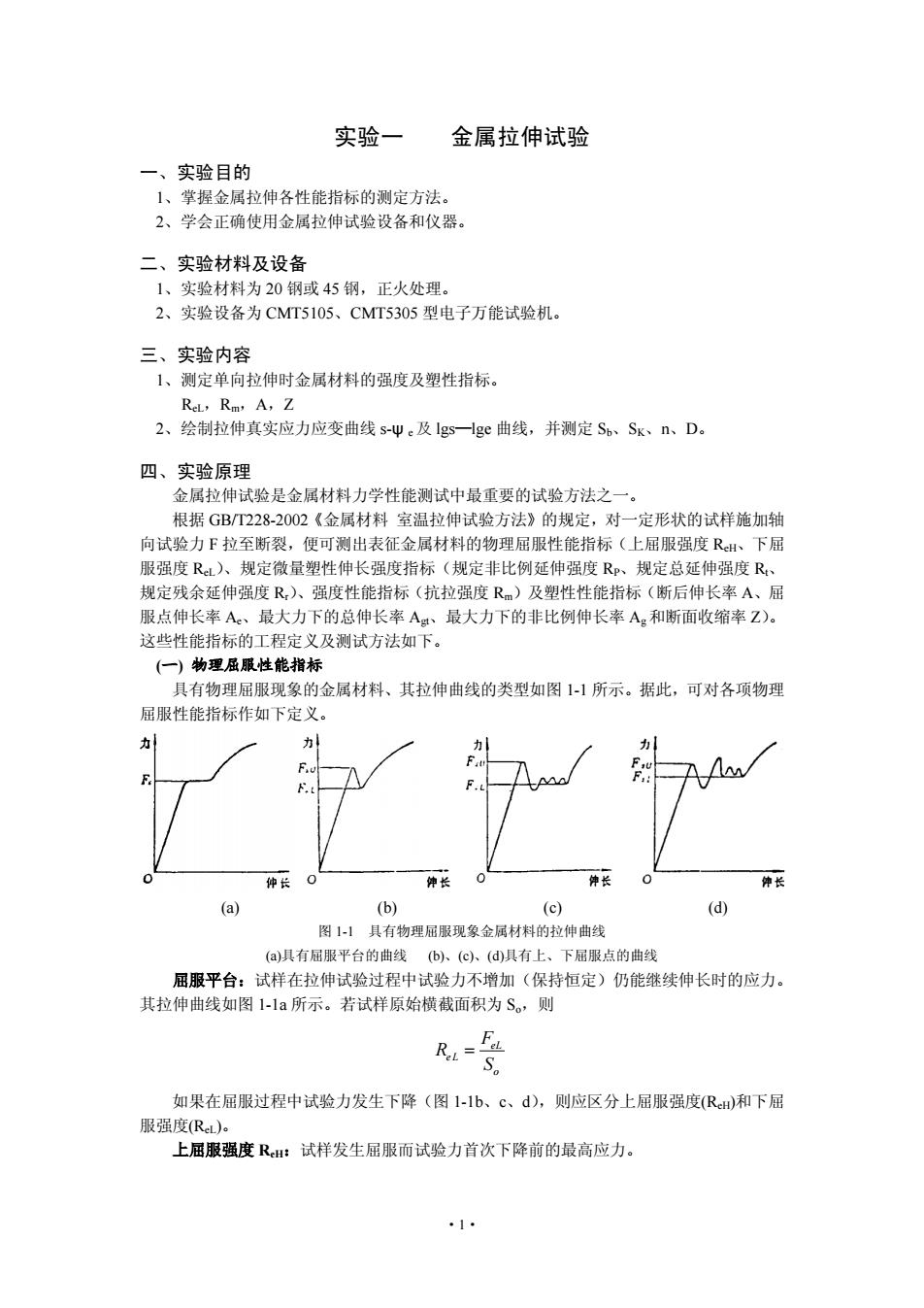

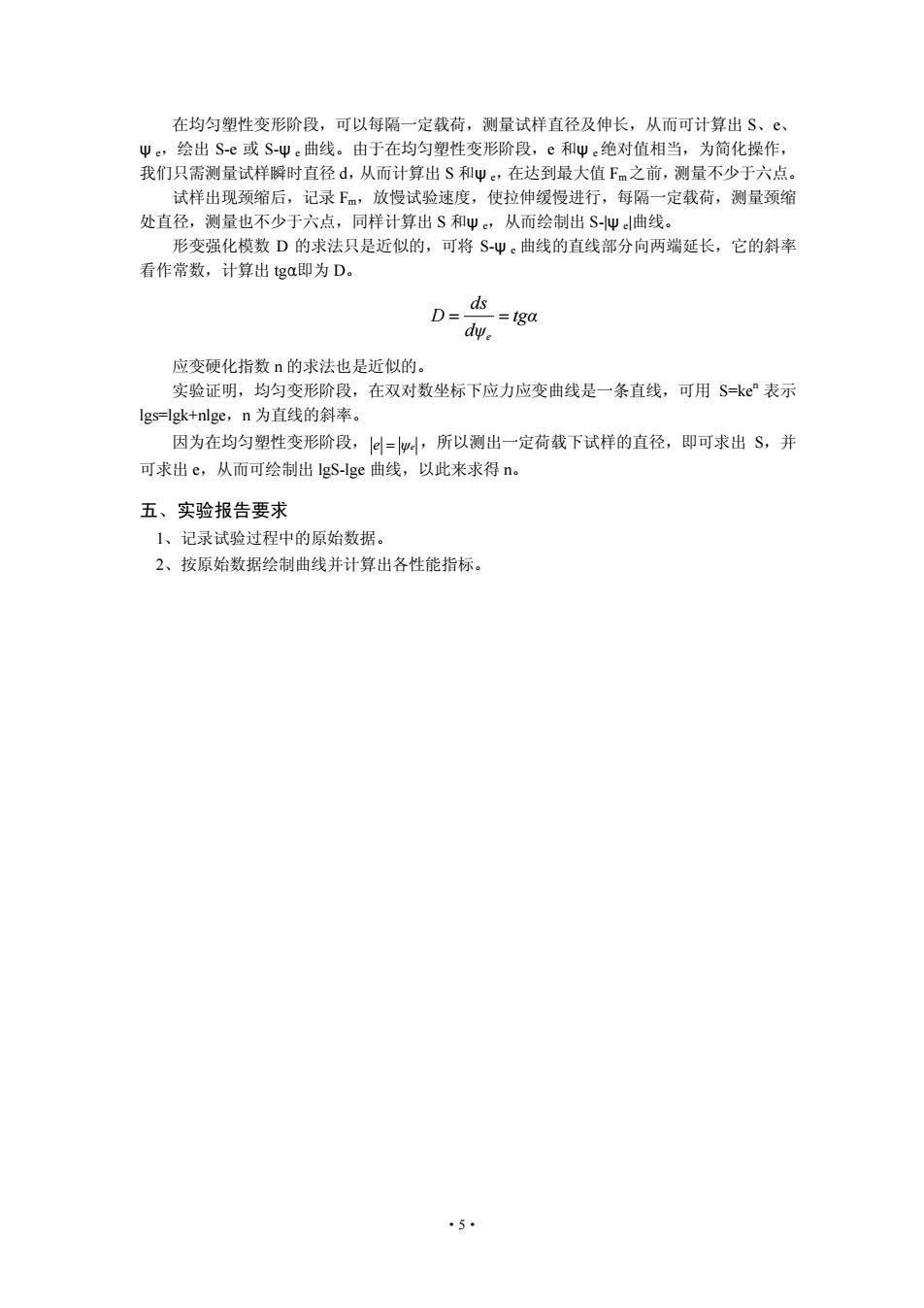

²1² 实验一 金属拉伸试验 一、实验目的 1、掌握金属拉伸各性能指标的测定方法。 2、学会正确使用金属拉伸试验设备和仪器。 二、实验材料及设备 1、实验材料为 20 钢或 45 钢,正火处理。 2、实验设备为 CMT5105、CMT5305 型电子万能试验机。 三、实验内容 1、测定单向拉伸时金属材料的强度及塑性指标。 ReL,Rm,A,Z 2、绘制拉伸真实应力应变曲线 s-ψ e及 lgs—lge 曲线,并测定 Sb、SK、n、D。 四、实验原理 金属拉伸试验是金属材料力学性能测试中最重要的试验方法之一。 根据 GB/T228-2002《金属材料 室温拉伸试验方法》的规定,对一定形状的试样施加轴 向试验力 F 拉至断裂,便可测出表征金属材料的物理屈服性能指标(上屈服强度 ReH、下屈 服强度 ReL)、规定微量塑性伸长强度指标(规定非比例延伸强度 RP、规定总延伸强度 Rt、 规定残余延伸强度 Rr)、强度性能指标(抗拉强度 Rm)及塑性性能指标(断后伸长率 A、屈 服点伸长率 Ae、最大力下的总伸长率 Agt、最大力下的非比例伸长率 Ag和断面收缩率 Z)。 这些性能指标的工程定义及测试方法如下。 (一) 物理屈服性能指标 具有物理屈服现象的金属材料、其拉伸曲线的类型如图 1-1 所示。据此,可对各项物理 屈服性能指标作如下定义。 (a) (b) (c) (d) 图 1-1 具有物理屈服现象金属材料的拉伸曲线 (a)具有屈服平台的曲线 (b)、(c)、(d)具有上、下屈服点的曲线 屈服平台:试样在拉伸试验过程中试验力不增加(保持恒定)仍能继续伸长时的应力。 其拉伸曲线如图 1-1a 所示。若试样原始横截面积为 So,则 eL eL o F R S 如果在屈服过程中试验力发生下降(图 1-1b、c、d),则应区分上屈服强度(ReH)和下屈 服强度(ReL)。 上屈服强度 ReH:试样发生屈服而试验力首次下降前的最高应力

R受 下屈服强度R:当不计初始解时效应(指在屈服过程中试验力第一次发生下降)时屈 服阶段中的最低应力 一般在无特殊要求的情况下,只测定下屈服强度R Fd. F等试验力值可用两种方法来测定: ()图解 试验 自动记录装置绘制力一伸长曲线图(见图11)或力一夹头位移 曲线图,然后从曲线上读取力首次下降前的最大力,代表F:不计初始瞬时效应 时屈服阶段中的最小力或屈服平台的恒定力,代表F。 (2)指针法试验时观察拉伸试验机测力度盘的指针,指针首次回转前的最大试验力, 代表F,不计初始瞬时效应时屈服阶段中指示的最小试验力和指针停止转动时的 恒定力代表FL。 (二)规定徽量塑性仲长强度指标 (1)规定非比例延伸强度R)的测定 试样标臣部分的非比例伸长达到规定的原始标距百分比时的应力。所谓非比例是指超出 试验力与伸长成正比范围以外的伸长。在图12中, 当试验力为F时ab段为比例伸长, ()段为非比列伸长 这种应力是在试样受力的条件下溪 用下抵抗微量塑性变形的抗力。表示这种强度的符号应附以角注,以表明规定非比例伸长率 E,之值。例如,Ra.、R02、R05等分别表示规定非比例伸长率E,为0.1%、0.2%和0.5% 时的应力 根据力一伸长曲线图测定却定非出例证伸品度。在曲线图上,制一条与曲线的弹性省线 段部分平行,且在伸长轴上与此直线段距离等效于规定非比例伸长率,例如02%的直线 此平行线与曲线的交截点便为所求的规定非比例延伸强度的力(F2),此力除以试样的原 始横截面积(S。)便得到规定非比例延伸强度(R,)。 (2)规定残余延伸强度R)的测定 试样卸力后,其标距部分的残余伸长(如图12中O正段) 达到规定的原始标距百分比时的应力,与上述相同,R2表示 规定残余伸长率E,为02%时的应力。 R-专 (③)规定总延伸强度R) 试样标距部分的总伸长(包括比例伸长和非比例伸长,见 图1-2中ac或OG段)达到规定的原始标距百分比时的应力。 表示此应力的符号也应附以脚注,以表明规定总伸长率ε,之值。 例如R05表示规定总伸长率E,为0.5%时的应力。 ab一比例伸长:bc(OD)一非比例伸长: R专 c(OG)一总仲长:O正一残余伸长: 2

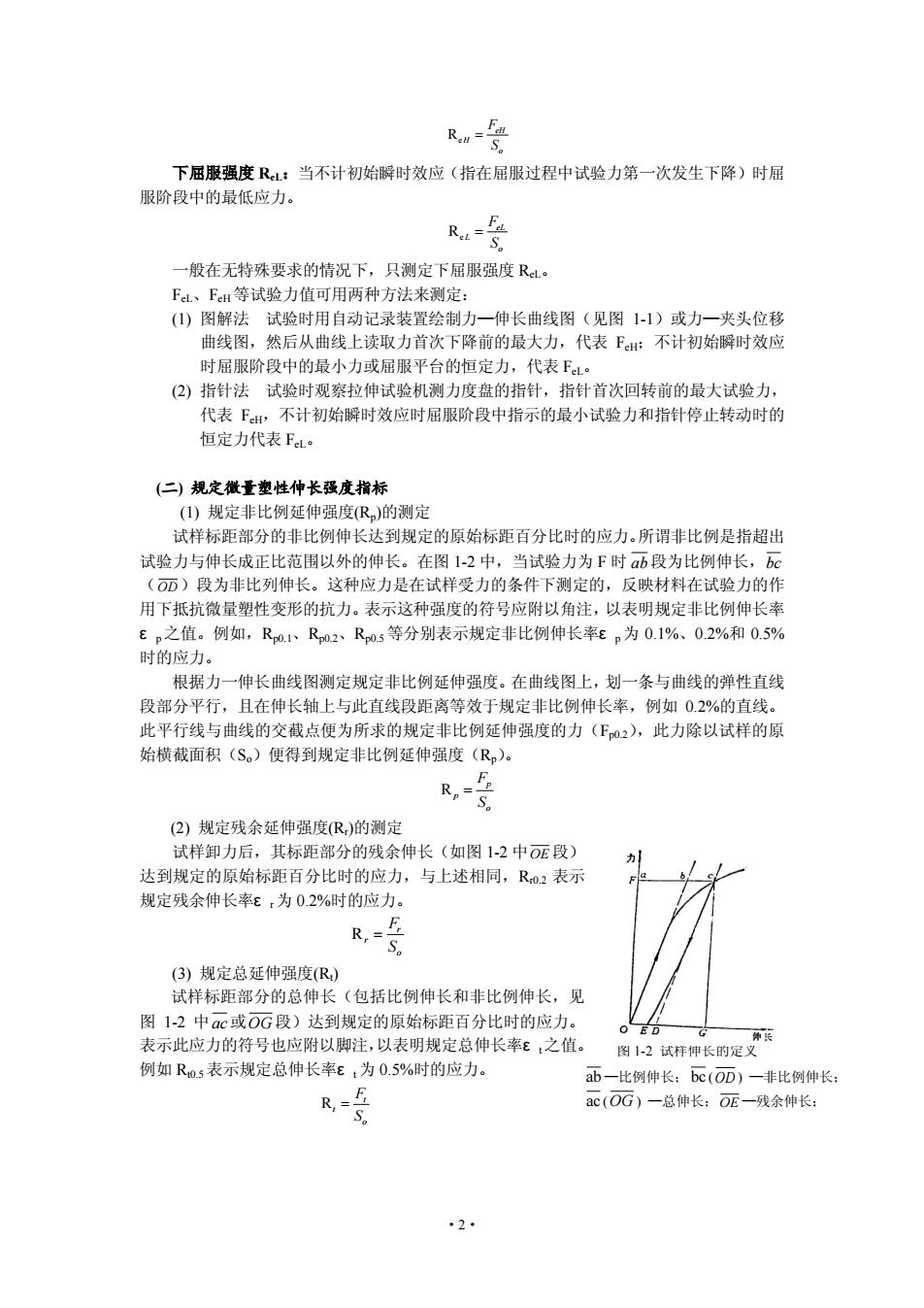

²2² Re eH H o F S 下屈服强度 ReL:当不计初始瞬时效应(指在屈服过程中试验力第一次发生下降)时屈 服阶段中的最低应力。 Re eL L o F S 一般在无特殊要求的情况下,只测定下屈服强度 ReL。 FeL、FeH等试验力值可用两种方法来测定: (1) 图解法 试验时用自动记录装置绘制力—伸长曲线图(见图 1-1)或力—夹头位移 曲线图,然后从曲线上读取力首次下降前的最大力,代表 FeH;不计初始瞬时效应 时屈服阶段中的最小力或屈服平台的恒定力,代表 FeL。 (2) 指针法 试验时观察拉伸试验机测力度盘的指针,指针首次回转前的最大试验力, 代表 FeH,不计初始瞬时效应时屈服阶段中指示的最小试验力和指针停止转动时的 恒定力代表 FeL。 (二) 规定微量塑性伸长强度指标 (1) 规定非比例延伸强度(Rp)的测定 试样标距部分的非比例伸长达到规定的原始标距百分比时的应力。所谓非比例是指超出 试验力与伸长成正比范围以外的伸长。在图 1-2 中,当试验力为 F 时 ab 段为比例伸长, bc ( OD )段为非比列伸长。这种应力是在试样受力的条件下测定的,反映材料在试验力的作 用下抵抗微量塑性变形的抗力。表示这种强度的符号应附以角注,以表明规定非比例伸长率 ε p 之值。例如,Rp0.1、Rp0.2、Rp0.5 等分别表示规定非比例伸长率ε p为 0.1%、0.2%和 0.5% 时的应力。 根据力一伸长曲线图测定规定非比例延伸强度。在曲线图上,划一条与曲线的弹性直线 段部分平行,且在伸长轴上与此直线段距离等效于规定非比例伸长率,例如 0.2%的直线。 此平行线与曲线的交截点便为所求的规定非比例延伸强度的力(Fp0.2),此力除以试样的原 始横截面积(So)便得到规定非比例延伸强度(Rp)。 R p p o F S (2) 规定残余延伸强度(Rr)的测定 试样卸力后,其标距部分的残余伸长(如图 1-2 中 OE 段) 达到规定的原始标距百分比时的应力,与上述相同,Rr0.2 表示 规定残余伸长率ε r为 0.2%时的应力。 R r r o F S (3) 规定总延伸强度(Rt) 试样标距部分的总伸长(包括比例伸长和非比例伸长,见 图 1-2 中 ac 或 OG 段)达到规定的原始标距百分比时的应力。 表示此应力的符号也应附以脚注,以表明规定总伸长率ε t之值。 例如 Rt0.5表示规定总伸长率ε t为 0.5%时的应力。 R t t o F S 图 1-2 试样伸长的定义 ab —比例伸长; bc ( OD ) —非比例伸长; ac ( OG ) —总伸长; OE —残余伸长;

(三)抗拉强度R) 抗拉强度为试样拉伸过程中最大试验力所对应的应力。从拉伸曲线图上的最高点可确定 试验过程中的最大力F。(见图13,或从试验机的测力度盘上读取最大力F。,抗拉强度 R。按下式计算: R (四)海性性能增标 塑性性能指标主要是“断后伸长率A”和“断面收缩率Z”。对某些金属材料(如冲 用钢板),往往还要求测定“屈服点伸长率A:”、“最大试验力下的总伸长率A:”及“最大 试验力下的非比例伸长率A”。这些指标的定义如下: 断后伸长率A:试样拉断后,标距部分的残余伸长与原始标距的百分比。 钟长 b) 图13测定Rm的图解法 图14伸长率的定义及图解测定法 a)届服点伸长率:b》最大试验力下的总伸长率和非比列伸长帝 服点伸长率A:试样从开始屈服至屈服阶段结束(加工硬化开始)之间标距的伸长O下 (见图14a)与原始标距的百分比 最大试验力下的非比例伸长率A:试样拉到最大力时,标距的非比例伸长可(见图 146)与原始标距的百分比。 最大试验力下的总伸长率A:试样拉到最大试验力时,标距的总伸长率可(图14b) 与原始标距的百分出 断面收缩率乙么试样拉断后,颈缩处横截面的最大缩减量与原始横截面积的百分比。 其测定方法分述如下: ()断后伸长率A的测定:A是在试样拉断后测定的。将拉断后的试样的断裂部分在断 裂处紧密对接在一起,尽量使其轴线位于同一直线上,测出试样断裂后标距间的长度L, 叫渐后伸长率的计算式为 4=4-x10% Lo 由于试样断裂位置对A的大小有影响,其中以断在正中的试样,其伸长率最大。因此, 断后标距L的测量方法根据断裂位置不同而异,有如下两种: 1)直测法如断裂处到最邻近标距端点的距离大于L/3时,可直接测量标距两端点间 的距离。 2)移位法如断裂处到最邻近标距端点的距离小于或等于L乃时,则用移位法将断裂 处移至试样中部来测量。其方法如图15所示。 ·3

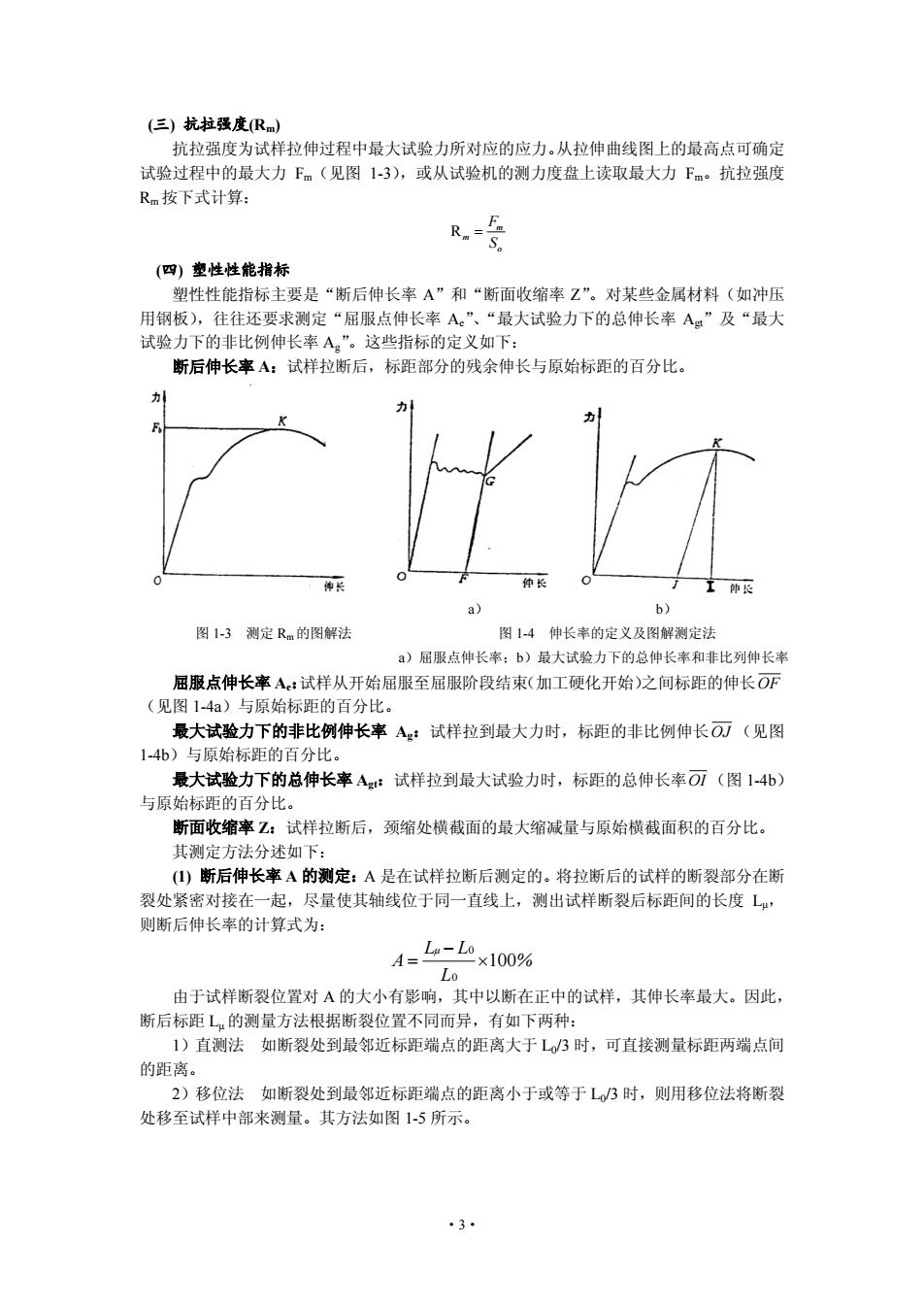

²3² (三) 抗拉强度(Rm) 抗拉强度为试样拉伸过程中最大试验力所对应的应力。从拉伸曲线图上的最高点可确定 试验过程中的最大力 Fm(见图 1-3),或从试验机的测力度盘上读取最大力 Fm。抗拉强度 Rm按下式计算: R m m o F S (四) 塑性性能指标 塑性性能指标主要是“断后伸长率 A”和“断面收缩率 Z”。对某些金属材料(如冲压 用钢板),往往还要求测定“屈服点伸长率 Ae”、“最大试验力下的总伸长率 Agt”及“最大 试验力下的非比例伸长率 Ag”。这些指标的定义如下: 断后伸长率 A:试样拉断后,标距部分的残余伸长与原始标距的百分比。 a) b) 图 1-3 测定 Rm的图解法 图 1-4 伸长率的定义及图解测定法 a)屈服点伸长率;b)最大试验力下的总伸长率和非比列伸长率 屈服点伸长率 Ae:试样从开始屈服至屈服阶段结束(加工硬化开始)之间标距的伸长 OF (见图 1-4a)与原始标距的百分比。 最大试验力下的非比例伸长率 Ag:试样拉到最大力时,标距的非比例伸长 OJ (见图 1-4b)与原始标距的百分比。 最大试验力下的总伸长率 Agt:试样拉到最大试验力时,标距的总伸长率 OI (图 1-4b) 与原始标距的百分比。 断面收缩率 Z:试样拉断后,颈缩处横截面的最大缩减量与原始横截面积的百分比。 其测定方法分述如下: (1) 断后伸长率 A 的测定:A 是在试样拉断后测定的。将拉断后的试样的断裂部分在断 裂处紧密对接在一起,尽量使其轴线位于同一直线上,测出试样断裂后标距间的长度 Lμ, 则断后伸长率的计算式为: 0 0 100 L L μ A % L 由于试样断裂位置对 A 的大小有影响,其中以断在正中的试样,其伸长率最大。因此, 断后标距 Lμ 的测量方法根据断裂位置不同而异,有如下两种: 1)直测法 如断裂处到最邻近标距端点的距离大于 L0/3 时,可直接测量标距两端点间 的距离。 2)移位法 如断裂处到最邻近标距端点的距离小于或等于 L0/3 时,则用移位法将断裂 处移至试样中部来测量。其方法如图 1-5 所示

B CC.D 移位 a) b) 图15用移位法测量L a)余格为偶数:b)余格为奇数 在断裂试样的长段上从断裂处O取基本等于短段格数,得B点(OB近似等于OA)。 接者取等于长段所余格数(偶数,图15a)的一半得C点,或取所余格数(奇数,图15b) 分别减1与加1的一半得C和C,点,移位后的L,分别为AO4OB+2BC和AO+OB+BC+BC, 2)屈服点伸长率A、最大试力下的总伸长率A和最大试验力下的非比例伸长率A 的测定 这三个指标只能用图解法测定。用自动记录装置绘制力-伸长曲线图时,选择适当的力轴 和伸长轴放大比例,所使用的变形传感器标距L应尽可能等于试样原始标距。在图14所示 的曲线上,自屈服阶段结束点G作弹性直线段平行线G正,交伸长轴于F点。测量OF之长, 即可按下式计算出屈服点伸长率: n.*100% (n:伸长轴放大率) 在图14b中,自曲线最大力点K分别作力轴和弹性直线段的平行线和K/,交伸长 轴于1和J点,测量O和O之长, 即可按下式分别算出最大试验力下的总伸长率A和非 比例伸长率A。 n证x100% 4=0 x100% (n:伸长轴放大率) (仔)断面收缩率的测定:Z也是在试样断裂后测定的。只要测出颈缩处最小横截面积 S,则可按下式算出Z值: Z=0-Sx100% So S的确定方法:将试样断裂部分仔细地配接在一起,使其轴线处于同一直线上。对于圆 形横截面试样,在缩颈最小处两个互相垂直的方向上测量其直径,用两者的算术平均值计算 出S (五)蛤制真实应力应变曲线S平:和求形变强化模数D,应变硬化指数的方法 真实伸长率和真实断面收缩率山,通常称为真实变形。 真实伸长率 真实断面收缩率 g坠加会 。4

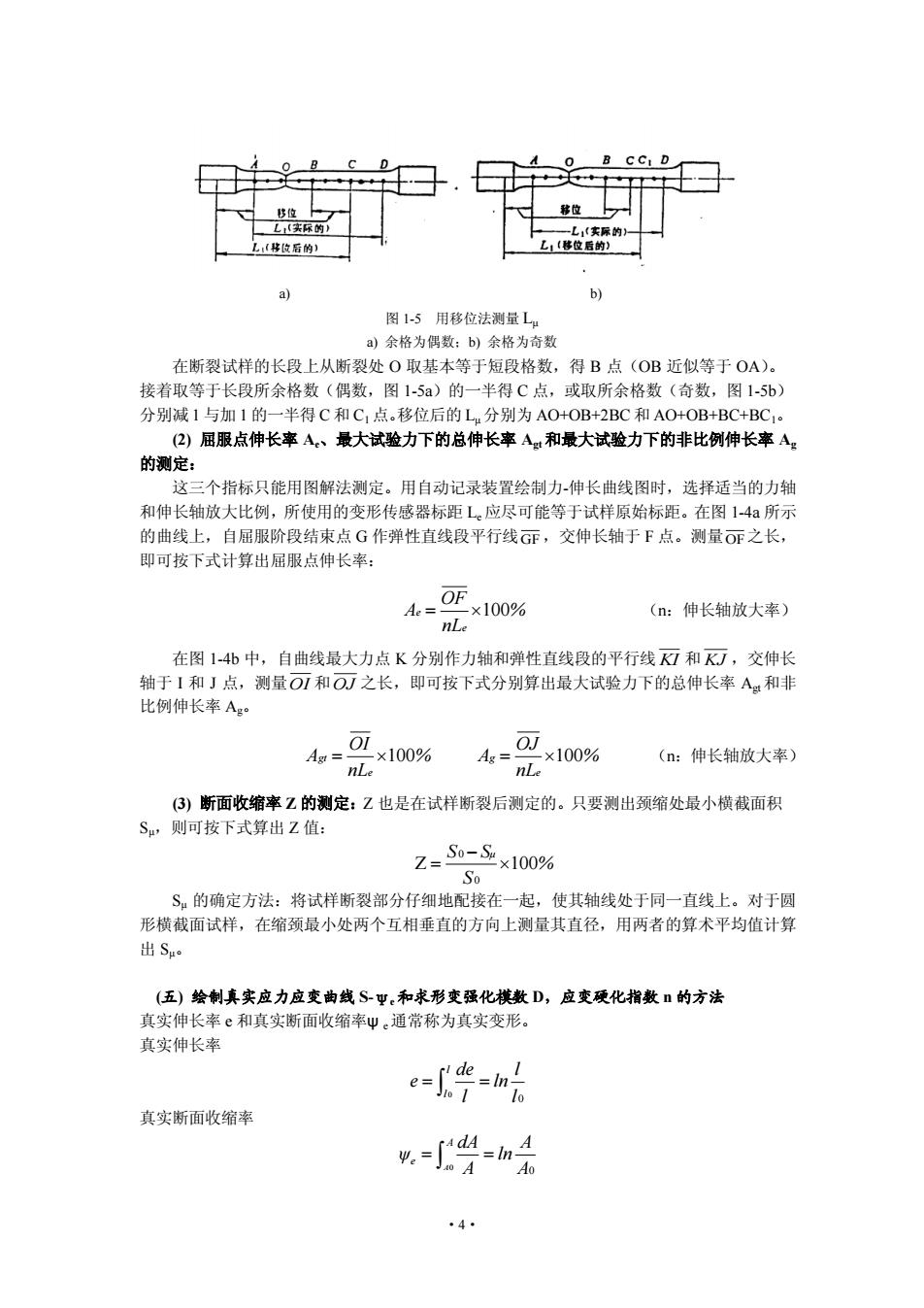

²4² a) b) 图 1-5 用移位法测量 Lμ a) 余格为偶数;b) 余格为奇数 在断裂试样的长段上从断裂处 O 取基本等于短段格数,得 B 点(OB 近似等于 OA)。 接着取等于长段所余格数(偶数,图 1-5a)的一半得 C 点,或取所余格数(奇数,图 1-5b) 分别减 1 与加 1 的一半得 C 和 C1点。移位后的 Lμ分别为 AO+OB+2BC 和 AO+OB+BC+BC1。 (2) 屈服点伸长率 Ae、最大试验力下的总伸长率 Agt 和最大试验力下的非比例伸长率 Ag 的测定: 这三个指标只能用图解法测定。用自动记录装置绘制力-伸长曲线图时,选择适当的力轴 和伸长轴放大比例,所使用的变形传感器标距 Le 应尽可能等于试样原始标距。在图 1-4a 所示 的曲线上,自屈服阶段结束点 G 作弹性直线段平行线 GF ,交伸长轴于 F 点。测量 OF 之长, 即可按下式计算出屈服点伸长率: e 100 e OF A % nL (n:伸长轴放大率) 在图 1-4b 中,自曲线最大力点 K 分别作力轴和弹性直线段的平行线 KI 和 KJ ,交伸长 轴于 I 和 J 点,测量 OI 和 OJ 之长,即可按下式分别算出最大试验力下的总伸长率 Agt 和非 比例伸长率 Ag。 gt 100 e OI A % nL g 100 e OJ A % nL (n:伸长轴放大率) (3) 断面收缩率 Z 的测定:Z 也是在试样断裂后测定的。只要测出颈缩处最小横截面积 Sμ,则可按下式算出 Z 值: 0 0 100 S Sμ % S Sμ 的确定方法:将试样断裂部分仔细地配接在一起,使其轴线处于同一直线上。对于圆 形横截面试样,在缩颈最小处两个互相垂直的方向上测量其直径,用两者的算术平均值计算 出 Sμ。 (五) 绘制真实应力应变曲线 S-ψe和求形变强化模数 D,应变硬化指数 n 的方法 真实伸长率 e 和真实断面收缩率ψ e通常称为真实变形。 真实伸长率 0 0 l l de l e ln l l 真实断面收缩率 0 0 A A e dA A ψ ln A A

在均匀塑性变形阶段,可以每隔一定载荷,测量试样直径及伸长,从而可计算出S、© ,绘出S或S-w:曲线。由于在均匀塑性变形阶段,和ψ绝对值相当,为简化操 六点 试样出现颈缩后,记录Fm,放慢试验速度,使拉伸缓慢进行,每隔一定载荷,测量颈缩 处直径,测量也不少于六点,同样计算出S和ψ,从而绘制出S-炒曲线。 形变强化模数D的求法只是近似的,可将S-w。曲线的直线部分向两端延长,它的斜率 看作常数,计算出ga即为D。 D==tga dy. 应变硬化指数n的求法也是近似的。 实验证明,均匀变形阶段,在双对数坐标下应力应变曲线是一条直线,可用S-k”表示 lgs=lgk+nlge,n为直线的斜率。 因为在均匀塑性变形阶段,心=,所以测出一定荷载下试样的直径,即可求出S,并 可求出e,从而可绘制出lgS-lge曲线,以此来求得n. 五、实验报告要求 1、记录试验过程中的原始数据。 2、按原始数据绘制曲线并计算出各性能指标

²5² 在均匀塑性变形阶段,可以每隔一定载荷,测量试样直径及伸长,从而可计算出 S、e、 ψ e,绘出 S-e 或 S-ψ e 曲线。由于在均匀塑性变形阶段,e 和ψ e 绝对值相当,为简化操作, 我们只需测量试样瞬时直径 d,从而计算出 S 和ψ e,在达到最大值 Fm之前,测量不少于六点。 试样出现颈缩后,记录 Fm,放慢试验速度,使拉伸缓慢进行,每隔一定载荷,测量颈缩 处直径,测量也不少于六点,同样计算出 S 和ψ e,从而绘制出 S-|ψ e |曲线。 形变强化模数 D 的求法只是近似的,可将 S-ψ e 曲线的直线部分向两端延长,它的斜率 看作常数,计算出 tgα即为 D。 e ds D tgα dψ 应变硬化指数 n 的求法也是近似的。 实验证明,均匀变形阶段,在双对数坐标下应力应变曲线是一条直线,可用 S=ken 表示 lgs=lgk+nlge,n 为直线的斜率。 因为在均匀塑性变形阶段, e ψe ,所以测出一定荷载下试样的直径,即可求出 S,并 可求出 e,从而可绘制出 lgS-lge 曲线,以此来求得 n。 五、实验报告要求 1、记录试验过程中的原始数据。 2、按原始数据绘制曲线并计算出各性能指标

实验二硬度试验 实验目的 掌握金属布氏、洛氏、维氏硬度的试验原理和测定方法 2、了解各种硬度试验方法的特点、应用范用及选用原则。 3、学会正确使用各种硬度计。 二、实验内容 1、测定黄铜、工业铝、低碳钢、中碳铜、高碳钢等材料的布氏硬度(HB)、洛氏硬度(HRB) 及维氏硬度(HV),绘制HB-HRB和HB-HV曲线,比较它们之间的关系。 2、测定淬火回火钢的HRC,刀的HRA 三、实验设备及材料 、 硬度计: 布氏、洛氏、维氏硬度计各一台 2、读数放大镜:最小分度值为0.01mm两只。 3、标准硬度块:不同硬度试验方法的二等标准硬度块各一块。 4、实验材料:黄铜、工业铝、低碳钢、中碳钢、高碳钢、锉刀、淬火回火钢等。 四、实验原理 金属硬度试验是一种较为迅速而经济的力学性能试验方法,在生产及科研中应用非常广泛。 硬度试验方法的种类很多,最常用的为压入法,其中包括布氏法、洛氏法、维氏法等。 (一)金属布氏硬度诚脸方法 图21为布氏硬度原理图,用一定直径D(单 位为mm)的硬质合金球,施以相应的试验力F(单 位为kg或N)压入试样表面,经规定保持时间t(单 位为s)后卸除试验力,试样表面将残留压痕,测量 压痕平均直径d(单位为mm),求得压痕球形表面 积A(mm)。布氏硬度值(HB)就是试验力F除 以压痕球形表面积A所得的商。其计算公式如下 图2-1布氏硬度的原理 a.当试验力F的单位为kgf时 B-5 D(D-D- b.当试验力F的单位为N时 ★通常布氏硬度值不标出单位。 布氏硬度的符号用HBW表示。符号HBW之前书写硬度值,符号后面按下列顺序用数值 表示试验条件:球体直径/试验力(以kg)/试验力保持时间(10~15s不标注)。例如, 500HBWw5750即表示用直径为5mm的硬质合金球在75 5Okgf(7355N)试验力作用下,保持 10~15s测得的布氏硬度值为500 ℃.对于材料相同而厚薄不同的工件,为了测得相同的布氏硬度值,在选配压头直径D及 试验力F时,应保证得到儿何相似的压痕(即压痕的压入角·保持不变),为此,应使: 6

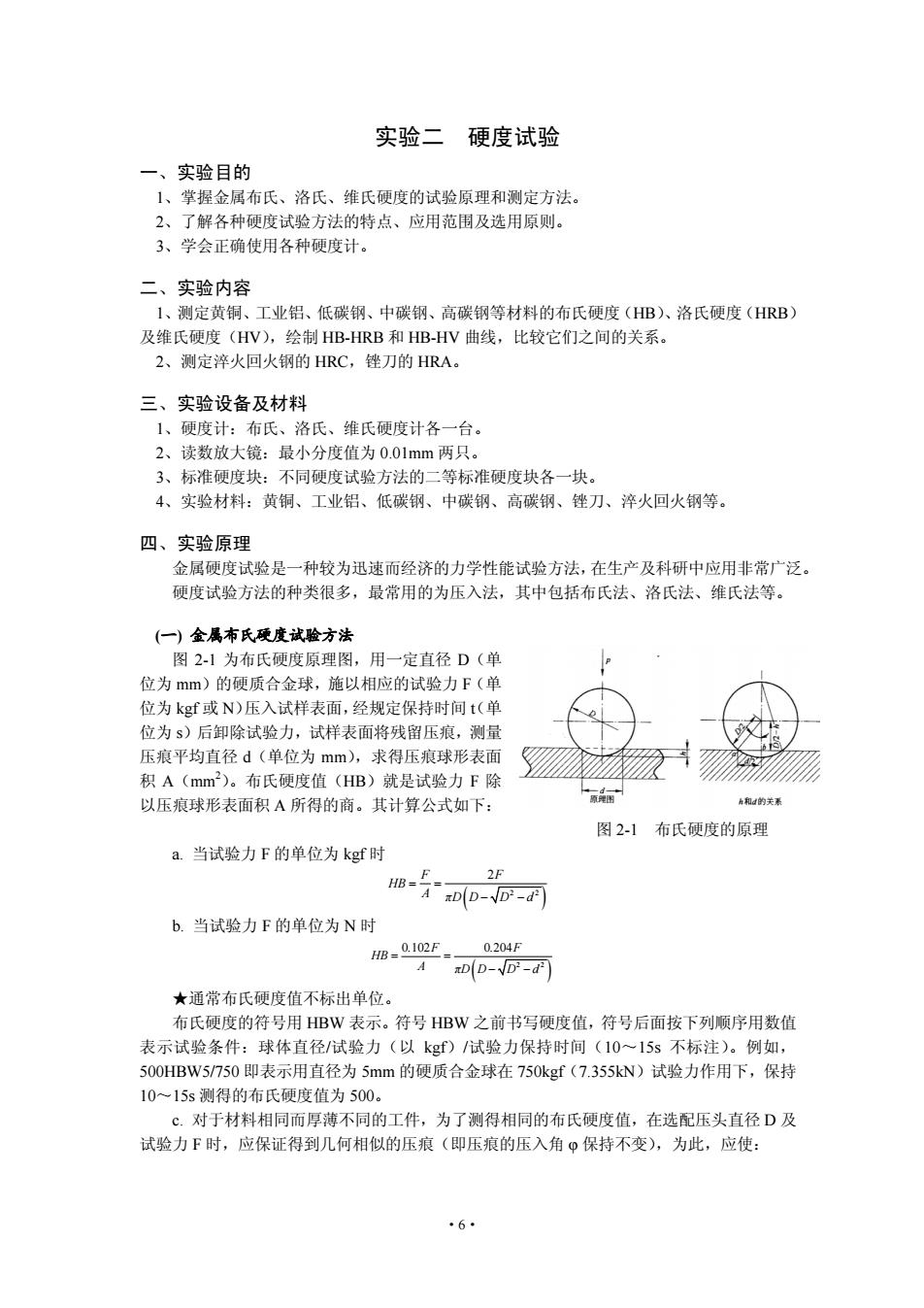

²6² 实验二 硬度试验 一、实验目的 1、掌握金属布氏、洛氏、维氏硬度的试验原理和测定方法。 2、了解各种硬度试验方法的特点、应用范围及选用原则。 3、学会正确使用各种硬度计。 二、实验内容 1、测定黄铜、工业铝、低碳钢、中碳钢、高碳钢等材料的布氏硬度(HB)、洛氏硬度(HRB) 及维氏硬度(HV),绘制 HB-HRB 和 HB-HV 曲线,比较它们之间的关系。 2、测定淬火回火钢的 HRC,锉刀的 HRA。 三、实验设备及材料 1、硬度计:布氏、洛氏、维氏硬度计各一台。 2、读数放大镜:最小分度值为 0.01mm 两只。 3、标准硬度块:不同硬度试验方法的二等标准硬度块各一块。 4、实验材料:黄铜、工业铝、低碳钢、中碳钢、高碳钢、锉刀、淬火回火钢等。 四、实验原理 金属硬度试验是一种较为迅速而经济的力学性能试验方法,在生产及科研中应用非常广泛。 硬度试验方法的种类很多,最常用的为压入法,其中包括布氏法、洛氏法、维氏法等。 (一) 金属布氏硬度试验方法 图 2-1 为布氏硬度原理图,用一定直径 D(单 位为 mm)的硬质合金球,施以相应的试验力 F(单 位为 kgf 或 N)压入试样表面,经规定保持时间(单t 位为 s)后卸除试验力,试样表面将残留压痕,测量 压痕平均直径 d(单位为 mm),求得压痕球形表面 积 A(mm 2)。布氏硬度值(HB)就是试验力 F 除 以压痕球形表面积 A 所得的商。其计算公式如下: 图 2-1 布氏硬度的原理 a. 当试验力 F 的单位为 kgf 时 2 2 F F2 HB A πD D D d b. 当试验力 F 的单位为 N 时 2 2 0 102 0 204 . F . F HB A πD D D d ★通常布氏硬度值不标出单位。 布氏硬度的符号用 HBW 表示。符号 HBW 之前书写硬度值,符号后面按下列顺序用数值 表示试验条件:球体直径/试验力(以 kgf)/试验力保持时间(10~15s 不标注)。例如, 500HBW5/750 即表示用直径为 5mm 的硬质合金球在 750kgf(7.355kN)试验力作用下,保持 10~15s 测得的布氏硬度值为 500。 c. 对于材料相同而厚薄不同的工件,为了测得相同的布氏硬度值,在选配压头直径 D 及 试验力 F 时,应保证得到几何相似的压痕(即压痕的压入角 φ 保持不变),为此,应使:

是 =常数 F d.对于软硬不同的材料,为了测得统一的、可资比较的硬度值,应选用不同的℉心的 比值,以便将压入角p限制在28°一74的范围内,与此对应的压痕直径d在024~0.6)D之间。 为保证试验后压痕直径在(0.24~0.6)D范围内,并要求压痕深度h小于试样厚度δ的 八分之一,在试验时应根据试验材料的硬度与厚度选择试验条件,即压头直径D、FD的比 值与试验力F以及试验力保持时间: 小压头直径D的选择 球体直径D规定有四种:10、5、2.5和1mm。主要根据试样厚度来选择,试样厚度至少 应为压痕深度的8倍。表2-1列出压痕平均直径()与试样最小厚度(δ)的关系。在试 样厚度允许的条件下,应尽可能选用较大直径的球体作压头,从而得到能够真实反映出金屈 平均硬度的较大压痕。 表2-1压痕平均直径(d)与试样最小厚度(6mm)关系表 (单位:mm) 压痕平均直径 试样最小厚度ǒ D=I D=2.5 D=5 D=10 0.08 03 0.18 0.29 4s5s0 23456 139 194 204 24 1.17 1.38 2.8 3.0 阳 1.60 3.2 2.10 7

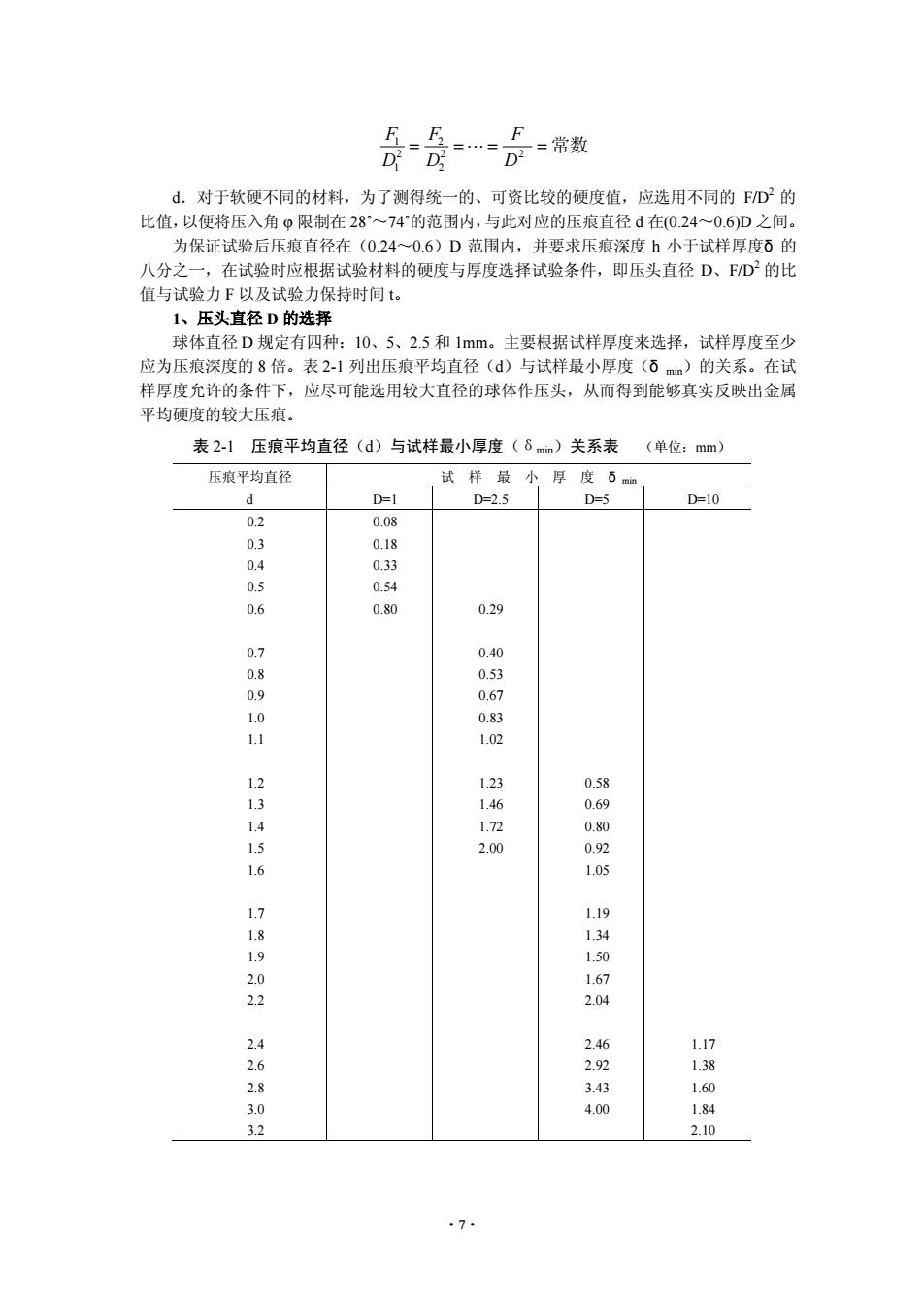

²7² 1 2 2 2 2 1 2 F F F D D D 常数 d.对于软硬不同的材料,为了测得统一的、可资比较的硬度值,应选用不同的 F/D2 的 比值,以便将压入角 φ 限制在 28˚~74˚的范围内,与此对应的压痕直径 d 在(0.24~0.6)D 之间。 为保证试验后压痕直径在(0.24~0.6)D 范围内,并要求压痕深度 h 小于试样厚度δ 的 八分之一,在试验时应根据试验材料的硬度与厚度选择试验条件,即压头直径 D、F/D2 的比 值与试验力 F 以及试验力保持时间 t。 1、压头直径 D 的选择 球体直径 D 规定有四种:10、5、2.5 和 1mm。主要根据试样厚度来选择,试样厚度至少 应为压痕深度的 8 倍。表 2-1 列出压痕平均直径(d)与试样最小厚度(δ min)的关系。在试 样厚度允许的条件下,应尽可能选用较大直径的球体作压头,从而得到能够真实反映出金属 平均硬度的较大压痕。 表 2-1 压痕平均直径(d)与试样最小厚度(δmin)关系表 (单位:mm) 压痕平均直径 d 试 样 最 小 厚 度 δ min D=1 D=2.5 D=5 D=10 0.2 0.08 0.3 0.18 0.4 0.33 0.5 0.54 0.6 0.80 0.29 0.7 0.40 0.8 0.53 0.9 0.67 1.0 0.83 1.1 1.02 1.2 1.23 0.58 1.3 1.46 0.69 1.4 1.72 0.80 1.5 2.00 0.92 1.6 1.05 1.7 1.19 1.8 1.34 1.9 1.50 2.0 1.67 2.2 2.04 2.4 2.46 1.17 2.6 2.92 1.38 2.8 3.43 1.60 3.0 4.00 1.84 3.2 2.10

续表2-1 压痕平均直径 试样最小厚度百 D=1 D=2.5 D=5 D=10 3.4 238 3.6 38 3.00 4 42 4 4.8 g 5.4 56 6.86 742 6.0 800 2、F/D2比值及试验力F的选择 F/D比值规定有6种:30,15,10,5,2.5和1。主要根据试样的材料及其硬度范围 按照表2-2来选择。 表2-2 布氏硬度试验F/D比值的选择 材料 布氏硬度范围 F/D2 材料 布氏硬度范围 F/D 铜、镍合金、钛合金 30 35 35 200 10 当球体直径D及FD比值确定后,试验力F也就随之被确定了。 3、试验力保持时间t的选择 试验力保持时间如无特殊要求,均为10一15s。 几点说明:①试样表面应光滑平坦 表面粗糙度参数R,≤1.6um ②任一压痕中心距试样边缘的距离至少为压痕平均直径的2.5倍。两相邻压 痕中心间距离至少为压浪平均直径的3倍。 ③应在两相互垂直方向测量压痕直径,用两个读数的平均值计算或查表求得 布氏硬度。 ④布氏硬度结果保留三位有效数字 8

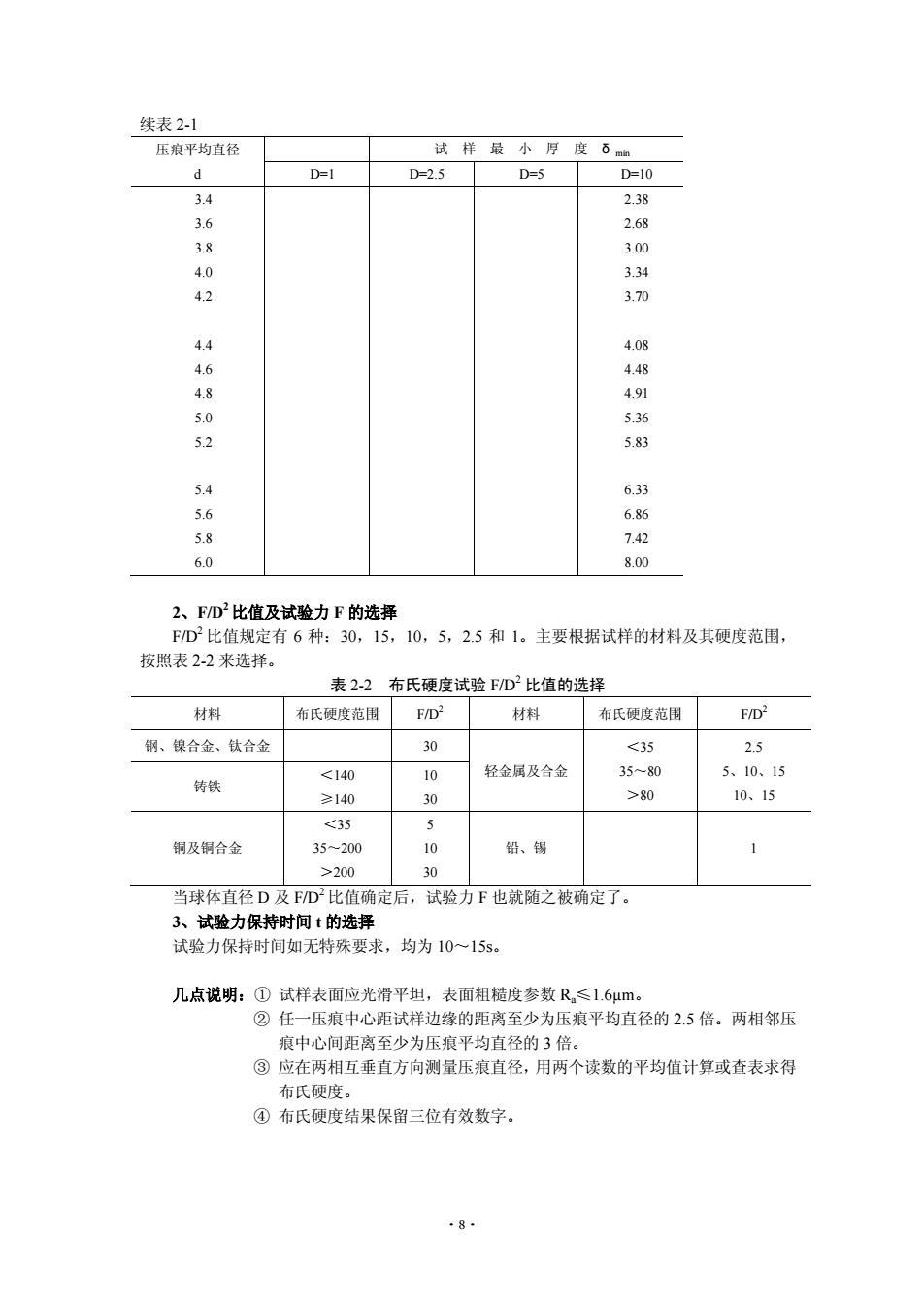

²8² 续表 2-1 压痕平均直径 d 试 样 最 小 厚 度 δ min D=1 D=2.5 D=5 D=10 3.4 2.38 3.6 2.68 3.8 3.00 4.0 3.34 4.2 3.70 4.4 4.08 4.6 4.48 4.8 4.91 5.0 5.36 5.2 5.83 5.4 6.33 5.6 6.86 5.8 7.42 6.0 8.00 2、F/D2比值及试验力 F 的选择 F/D2 比值规定有 6 种:30,15,10,5,2.5 和 1。主要根据试样的材料及其硬度范围, 按照表 2-2 来选择。 表 2-2 布氏硬度试验 F/D2 比值的选择 材料 布氏硬度范围 F/D2 材料 布氏硬度范围 F/D2 钢、镍合金、钛合金 30 轻金属及合金 <35 35~80 >80 2.5 5、10、15 10、15 铸铁 <140 ≥140 10 30 铜及铜合金 <35 35~200 >200 5 10 30 铅、锡 1 当球体直径 D 及 F/D2 比值确定后,试验力 F 也就随之被确定了。 3、试验力保持时间 t 的选择 试验力保持时间如无特殊要求,均为 10~15s。 几点说明:① 试样表面应光滑平坦,表面粗糙度参数 Ra≤1.6µm。 ② 任一压痕中心距试样边缘的距离至少为压痕平均直径的 2.5 倍。两相邻压 痕中心间距离至少为压痕平均直径的 3 倍。 ③ 应在两相互垂直方向测量压痕直径,用两个读数的平均值计算或查表求得 布氏硬度。 ④ 布氏硬度结果保留三位有效数字

(二)金属洛氏硬度试验方法 洛氏硬度试验常用的压头为圆锥角a=120°、顶部曲率半径为0.2mm的金刚石圆锥体或直 径D-1.588mm的淬火钢球 图2-2为以金刚石圆维体作为压头测定 洛氏硬度的原理图。先对试样加上规定的初 试验力Fo,在金属表面得一压痕深度o,以 此作为测量压痕深度的基线。随后再加上主 试验力F,压痕深度的增量为 金属在 F作用下产生总变形h,中包括弹性变形 塑性变形。当将F,卸除后,总变形中的弹性 图22洛氏硬度试验原理图 变形恢复,使压头回升一段距离。于是得到 金屈在F。作用下的残余压痕深度增量e(其值以0.002mm为单位表示)。c值愈大表明金属洛 氏硬度愈低;反之,则表明硬度愈高。为了照顾习惯上数值愈大硬度愈高的概念,故用一个 常数k减去来表示洛氏硬度值, 并以符号R表示,即 HR=k-e 当使用金刚石圆锥体压头时,常数k为100:当使用淬火钢球压头时,常数k定为130。 实际测定洛氏硬度时,由于在硬度计的压头上方装有百分表,可直接测出压痕深度,并 按上式换算出相应的硬度值。因此,在试验过程中金属的洛氏硬度值可直接读出。 为了测定软硬不同的金属材料的硬度,在洛氏硬度计上可选配不同的压头与试验力,组 合成几种不同的洛氏硬度标尺。每一种标尺用一个字母在HR后注明。最常用的标尺有A B、C三种,其硬度值的符号分别用HRA、HRB及HRC表示。它们的试验条件、硬度值计 算公式及应用实例见表2-3。 几点说明:①试样表面应光滑平坦,表面粗糙度R,≤0.8um ②洛氏硬度值写在其符号之前,如59.5HRC表示用C标尺测得的洛氏硬度 值为59.5。 ③总试验力F保持时间为4S±2S。 ④两个相邻压痕中心之间的距离至少应为压痕直径的4倍,且不应小于 2mm:任一压痕中心距试样边缘的距离至少应为压痕直径的2.5倍,且 不小干1mm ⑤洛氏硬度值至少应精确至0.5HR 表23洛氏硬度标尺的试验条件及应用实例 标尺 初试验力 主试验力 压头类型 kgfN) 硬度值计算公式硬疫测量范用 应用实例 HR/ 50(490.3) HRA=100- 20-88 高硬度薄件、表面 理钢件、使质合金气 金刚石圆锥 硬度大于100HRB 10(98.07) 140(1373 HRC=100-e 20-70 的金属。如淬火及国 火钢、钛合金等 HRB 1,588mm 铜合金、铝合金、延 90(882.6 HRB=130-e 20-100 火球 火钢材、可锻铸铁等 9…

²9² (二) 金属洛氏硬度试验方法 洛氏硬度试验常用的压头为圆锥角α=120º、顶部曲率半径为 0.2mm 的金刚石圆锥体或直 径 D=1.588mm 的淬火钢球。 图 2-2 为以金刚石圆锥体作为压头测定 洛氏硬度的原理图。先对试样加上规定的初 试验力 F0,在金属表面得一压痕深度 h0,以 此作为测量压痕深度的基线。随后再加上主 试验力 F1,压痕深度的增量为 h1。金属在 F1 作用下产生总变形 h1 中包括弹性变形与 塑性变形。当将 F1 卸除后,总变形中的弹性 变形恢复,使压头回升一段距离。于是得到 金属在 F0 作用下的残余压痕深度增量 e(其值以 0.002mm 为单位表示)。e 值愈大表明金属洛 氏硬度愈低;反之,则表明硬度愈高。为了照顾习惯上数值愈大硬度愈高的概念,故用一个 常数 k 减去 e 来表示洛氏硬度值,并以符号 HR 表示,即 HR=k-e 当使用金刚石圆锥体压头时,常数 k 为 100;当使用淬火钢球压头时,常数 k 定为 130。 实际测定洛氏硬度时,由于在硬度计的压头上方装有百分表,可直接测出压痕深度,并 按上式换算出相应的硬度值。因此,在试验过程中金属的洛氏硬度值可直接读出。 为了测定软硬不同的金属材料的硬度,在洛氏硬度计上可选配不同的压头与试验力,组 合成几种不同的洛氏硬度标尺。每一种标尺用一个字母在 HR 后注明。最常用的标尺有 A、 B、C 三种,其硬度值的符号分别用 HRA、HRB 及 HRC 表示。它们的试验条件、硬度值计 算公式及应用实例见表 2-3。 几点说明:① 试样表面应光滑平坦,表面粗糙度 Ra≤0.8µm。 ② 洛氏硬度值写在其符号之前,如 59.5HRC 表示用 C 标尺测得的洛氏硬度 值为 59.5。 ③ 总试验力 F 保持时间为 4S±2S。 ④ 两个相邻压痕中心之间的距离至少应为压痕直径的 4 倍,且不应小于 2mm;任一压痕中心距试样边缘的距离至少应为压痕直径的 2.5 倍,且 不应小于 1mm。 ⑤ 洛氏硬度值至少应精确至 0.5HR。 表 2-3 洛氏硬度标尺的试验条件及应用实例 标尺 压头类型 初试验力 kgf(N) 主试验力 kgf(N) 硬度值计算公式 硬度测量范围 应用实例 HRA 金刚石圆锥体 10(98.07) 50(490.3) HRA=100-e 20~88 高硬度薄件、表面处 理钢件、硬质合金等 HRC 140(1373) HRC=100-e 20~70 硬度大于 100HRB 的金属,如淬火及回 火钢、钛合金等 HRB Φ 1.588mm 淬 火钢球 90(882.6) HRB=130-e 20~100 铜合金、铝合金、退 火钢材、可锻铸铁等 图 2-2 洛氏硬度试验原理图

(三)金属维氏硬度诚验方法 维氏硬度的试验原理与布氏硬度相同,也是根据压痕单位面 积所承受的试验力来计算硬度值,所不同的是维氏硬度试验的压 头不是球体而是两对面夹角ā为136°的金刚石四棱体。其试 验原理如图2-3所示。压头在试验力F(单位为kg或N)作用下, 7777 77777 将试样表面压出一个四方锥形的压痕,经规定保持时间后,卸除 试验力,测量出压痕对角线平均长度ddd+dV2,用以计算压 痕的表面积。维氏硬度值(HV)就是试验力F除以压痕表面积A 所得的商值。计算公式如下 图2-3维氏硬度试验原理图 a.当试验力F的单位为kgf时(d:mm) m=-262184 b.当试验力F的单位为N时(d:mm m-0102E_0204Fm136/2-=01891号 A 与布氏硬度值一样,维氏硬度值也不标注单位。维氏硬度值的表示方法是:在HV前书 写硬度值,HV后面按顺序用数字表示试验条件(试验力/试验力保持时间)(保持时间为10一 15s者不标注)。例如,640HV30/20表示用30kgf(294.2N)试验力保持20s测得的维氏硬 度值为640 如果试验力为1kg(9.81N),试验力保持时间为10~15s,测得的硬度值为560 则可表示为560HV1。 维氏硬度试验的试验力为5(49.03)~100(980.7)kgN):小负荷维氏硬度试验的试 验力为0.2(1.961)~<5(49.03)kg(N)。可根据试样材料的硬度及厚度来选择。在一 般情况下,建议选用试验力为30kg(294.2N)。当被试金属组织较粗大时,也可选用较大 的试验力。但当材料硬度≥50 ,不宜选用大 试验力 以免损坏压头 几点说明:①试样表面应平坦光滑,表面粗糙度R≤0.4μm。 ②试样或试验层厚度至少应为压痕对角线长度的1.5倍。试验后试样背火 面不应出现可见变形痕迹。 ③如无特殊要求,试验力保持时间为1015s ④任一压痕中心距试样边缘距离至少应为压痕对角线长度的2.5倍:两相 邻压痕中间之间距离至少应为压痕对角线长度的3倍。 ⑤应测量两条对角线的长度,用其算术平均值查得或求得硬度值· ©结果保留三位有效数字。 (四)硬度试验方法的正确选用 如何根据试样的材料 工艺状态及几何尺寸等特点,选择一种合适的硬度试验方法,这 是进行硬度试验时首先应认真考虑的问题。现提出几点意见,供选择时参考。 1)布氏、洛氏及维氏硬度试验方法都可测定软硬不同及厚薄不一的试样的硬度,但具 所测硬度范围应在该方法所允许的范围内。例如,布氏硬度只可测65HBW以下材 料的硬度。又如,用洛氏硬度C标尺所测硬度范围应在HRC20一70之间。若材料 硬度小于HRC20则应选用B标尺:若大于HRC70则应选用A标尺。对于较小较满 的试样,作布氏硬度试验时应 选用小直径压头及较小的FD比值,或选用表面洛氏 硬度法、小负荷维氏硬度法试验。 10

²10² (三) 金属维氏硬度试验方法 维氏硬度的试验原理与布氏硬度相同,也是根据压痕单位面 积所承受的试验力来计算硬度值,所不同的是维氏硬度试验的压 头不是球体而是两对面夹角α 为 136°的金刚石四棱锥体。其试 验原理如图 2-3 所示。压头在试验力 F(单位为 kgf 或 N)作用下, 将试样表面压出一个四方锥形的压痕,经规定保持时间后,卸除 试验力,测量出压痕对角线平均长度 d[d=(d1+d2)/2],用以计算压 痕的表面积。维氏硬度值(HV)就是试验力 F 除以压痕表面积 A 所得的商值。计算公式如下: 图 2-3 维氏硬度试验原理图 a. 当试验力 F 的单位为 kgf 时(d:mm) 2 2 2 136 2 1 8544 F F sin( / ) F HV . A d d b. 当试验力 F 的单位为 N 时 (d:mm) 2 2 0 102 0 204 136 2 0 1891 . F . F sin( / ) F HV . A d d 与布氏硬度值一样,维氏硬度值也不标注单位。维氏硬度值的表示方法是:在 HV 前书 写硬度值,HV 后面按顺序用数字表示试验条件(试验力/试验力保持时间)(保持时间为 10~ 15s 者不标注)。例如,640HV30/20 表示用 30kgf(294.2N)试验力保持 20s 测得的维氏硬 度值为 640。如果试验力为 1kgf(9.81N),试验力保持时间为 10~15s,测得的硬度值为 560, 则可表示为 560HV1。 维氏硬度试验的试验力为 5(49.03)~100(980.7)kgf(N);小负荷维氏硬度试验的试 验力为 0.2(1.961)~<5(49.03)kgf(N)。可根据试样材料的硬度及厚度来选择。在一 般情况下,建议选用试验力为 30kgf(294.2N)。当被试金属组织较粗大时,也可选用较大 的试验力。但当材料硬度≥500HV 时,不宜选用大试验力,以免损坏压头。 几点说明:① 试样表面应平坦光滑,表面粗糙度 Ra≤0.4µm。 ② 试样或试验层厚度至少应为压痕对角线长度的 1.5 倍。试验后试样背火 面不应出现可见变形痕迹。 ③ 如无特殊要求,试验力保持时间为 10~15s。 ④ 任一压痕中心距试样边缘距离至少应为压痕对角线长度的 2.5 倍;两相 邻压痕中间之间距离至少应为压痕对角线长度的 3 倍。 ⑤ 应测量两条对角线的长度,用其算术平均值查得或求得硬度值。 ⑥ 结果保留三位有效数字。 (四) 硬度试验方法的正确选用 如何根据试样的材料、工艺状态及几何尺寸等特点,选择一种合适的硬度试验方法,这 是进行硬度试验时首先应认真考虑的问题。现提出几点意见,供选择时参考。 1) 布氏、洛氏及维氏硬度试验方法都可测定软硬不同及厚薄不一的试样的硬度,但其 所测硬度范围应在该方法所允许的范围内。例如,布氏硬度只可测 650HBW 以下材 料的硬度。又如,用洛氏硬度 C 标尺所测硬度范围应在 HRC20~70 之间。若材料 硬度小于 HRC20 则应选用 B 标尺;若大于 HRC70 则应选用 A 标尺。对于较小较薄 的试样,作布氏硬度试验时应选用小直径压头及较小的 F/D2 比值,或选用表面洛氏 硬度法、小负荷维氏硬度法试验