正在加载图片...

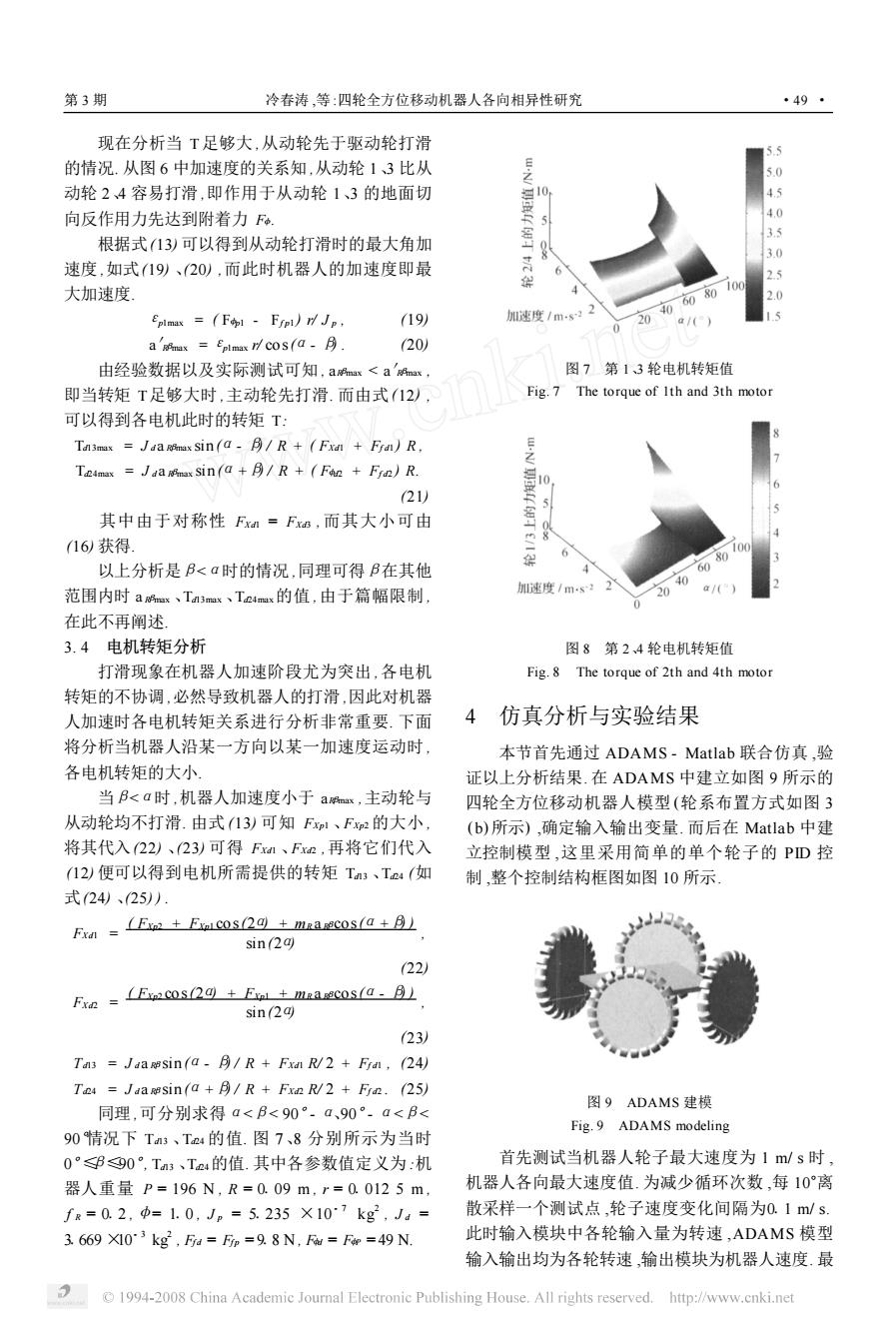

第3期 冷春涛,等:四轮全方位移动机器人各向相异性研究 ·49· 现在分析当T足够大,从动轮先于驱动轮打滑 ■55 的情况.从图6中加速度的关系知,从动轮13比从 5.0 动轮24容易打滑,即作用于从动轮1、3的地面切 45 向反作用力先达到附着力F 4.0 根据式13)可以得到从动轮打滑时的最大角加 35 3.0 速度,如式19)、(20),而此时机器人的加速度即最 25 大加速度 100 2.0 Eplmax (Fpl Efpl)r Jp, (19) 加速度/ms22 0 a 'gfmax Eplmax r/cos(aB. 20 由经验数据以及实际测试可知,a网ax<a'Aax, 图7第13轮电机转矩值 即当转矩T足够大时,主动轮先打滑.而由式(12), Fig.7 The torque of Ith and 3th motor 可以得到各电机此时的转矩T: Tan3max Jaarmax sin(a-B/R+(Fxa Fr)R, Te4max=Ja脶x Sin(a+月/R+(F+Fn)R 21) 其中由于对称性Fx=FxB,而其大小可由 (16)获得. 以上分析是B<a时的情况,同理可得B在其他 60 加速度/ms22 40 范围内时a网mx、Ta3mx、T4mx的值,由于篇幅限制, 20 0 在此不再阐述 3.4电机转矩分析 图8第2、4轮电机转矩值 打滑现象在机器人加速阶段尤为突出,各电机 Fig.8 The torque of 2th and 4th motor 转矩的不协调,必然导致机器人的打滑,因此对机器 人加速时各电机转矩关系进行分析非常重要.下面 4 仿真分析与实验结果 将分析当机器人沿某一方向以某一加速度运动时, 本节首先通过ADAMS-Matlab联合仿真,验 各电机转矩的大小 证以上分析结果.在ADAMS中建立如图9所示的 当B<a时,机器人加速度小于amas,主动轮与 四轮全方位移动机器人模型(轮系布置方式如图3 从动轮均不打滑.由式(I3)可知Fxp1、F2的大小, (b)所示),确定输入输出变量.而后在Matlab中建 将其代入22)、23)可得Fxa、Fxn,再将它们代入 立控制模型,这里采用简单的单个轮子的PD控 (12)便可以得到电机所需提供的转矩Tm3、T4(如 制,整个控制结构框图如图10所示 式24、(25) Fxn =Fw2+Exeicos2a)+macos(aB sin(2a) (22) FR=Eans2a+EaL+0sa.月⊥ sin(2a) 23) Tas Jaasin(a-B/R Fxan R/2 Fra,(24) T2A JaaRasin(a+B/R+Fxa R/2 F.(25) 图9 ADAMS建模 同理,可分别求得a<B<90°.a、90°.a<B< Fig.9 ADAMS modeling 90情况下Tm3、T24的值.图7、8分别所示为当时 0°孕90°,Tn3、T4的值.其中各参数值定义为:机 首先测试当机器人轮子最大速度为1m/s时, 器人重量P=196N,R=0.09m,r=0.0125m, 机器人各向最大速度值.为减少循环次数,每10°离 fR=0.2,φ=1.0,Jp=5.235×107kg2,Ja= 散采样一个测试点,轮子速度变化间隔为0.1mls. 3.669 X10*3 kg2,Fid=Fip =9.8N.Fi Fap =49 N. 此时输入模块中各轮输入量为转速,ADAMS模型 输入输出均为各轮转速,输出模块为机器人速度.最 1994-2008 China Academic Journal Electronic Publishing House.All rights reserved.http://www.cnki.net现在分析当 T 足够大 ,从动轮先于驱动轮打滑 的情况. 从图 6 中加速度的关系知 ,从动轮 1、3 比从 动轮 2、4 容易打滑 ,即作用于从动轮 1、3 的地面切 向反作用力先达到附着力 Fφ. 根据式(13) 可以得到从动轮打滑时的最大角加 速度 ,如式(19) 、(20) ,而此时机器人的加速度即最 大加速度. εp1max = ( Fφp1 - Ff p1 ) r/ J p , (19) a′Rβmax =εp1max r/ cos(α- β) . (20) 由经验数据以及实际测试可知 , a Rβmax < a′Rβmax , 即当转矩 T足够大时 ,主动轮先打滑. 而由式(12) , 可以得到各电机此时的转矩 T: Td13max = J d a Rβmax sin (α- β) / R + ( FXd1 + Ff d1 ) R , Td24max = J d a Rβmax sin (α+β) / R + ( Fφd2 + Ff d2 ) R. (21) 其中由于对称性 FXd1 = FXd3 , 而其大小可由 (16) 获得. 以上分析是β<α时的情况 ,同理可得β在其他 范围内时 a Rβmax 、Td13max 、Td24max的值 ,由于篇幅限制 , 在此不再阐述. 3. 4 电机转矩分析 打滑现象在机器人加速阶段尤为突出 ,各电机 转矩的不协调 ,必然导致机器人的打滑 ,因此对机器 人加速时各电机转矩关系进行分析非常重要. 下面 将分析当机器人沿某一方向以某一加速度运动时 , 各电机转矩的大小. 当β<α时 ,机器人加速度小于 aRβmax ,主动轮与 从动轮均不打滑. 由式 (13) 可知 FXp1 、FXp2 的大小 , 将其代入(22) 、(23) 可得 FXd1 、FXd2 ,再将它们代入 (12) 便可以得到电机所需提供的转矩 Td13 、Td24 (如 式(24) 、(25) ) . FXd1 = ( FXp2 + FXp1 co s(2α) + mR a Rβcos(α+β) ) sin (2α) , (22) FXd2 = ( FXp2 cos(2α) + FXp1 + mR a Rβcos(α- β) ) sin (2α) , (23) Td13 = J d a Rβsin (α- β) / R + FXd1 R/ 2 + Ff d1 , (24) Td24 = J d a Rβsin (α+β) / R + FXd2 R/ 2 + Ff d2 . (25) 同理 ,可分别求得α<β< 90°- α、90°- α<β< 90°情况下 Td13 、Td24 的值. 图 7、8 分别所示为当时 0°≤β≤90°, Td13 、Td24的值. 其中各参数值定义为 :机 器人重量 P = 196 N , R = 0109 m , r = 01012 5 m , f R = 012 ,φ= 110 , J p = 51235 ×10 - 7 kg 2 , J d = 31669 ×10 - 3 kg 2 , Ff d = Ff p = 918 N , Fφd = FφP = 49 N. 图 7 第 1、3 轮电机转矩值 Fig. 7 The torque of 1th and 3th motor 图 8 第 2、4 轮电机转矩值 Fig. 8 The torque of 2th and 4th motor 4 仿真分析与实验结果 本节首先通过 ADAMS - Matlab 联合仿真 ,验 证以上分析结果. 在 ADAMS 中建立如图 9 所示的 四轮全方位移动机器人模型 (轮系布置方式如图 3 (b) 所示) ,确定输入输出变量. 而后在 Matlab 中建 立控制模型 ,这里采用简单的单个轮子的 PID 控 制 ,整个控制结构框图如图 10 所示. 图 9 ADAMS 建模 Fig. 9 ADAMS modeling 首先测试当机器人轮子最大速度为 1 m/ s 时 , 机器人各向最大速度值. 为减少循环次数 ,每 10°离 散采样一个测试点 ,轮子速度变化间隔为011 m/ s. 此时输入模块中各轮输入量为转速 ,ADAMS 模型 输入输出均为各轮转速 ,输出模块为机器人速度. 最 第 3 期 冷春涛 ,等 :四轮全方位移动机器人各向相异性研究 · 94 ·