正在加载图片...

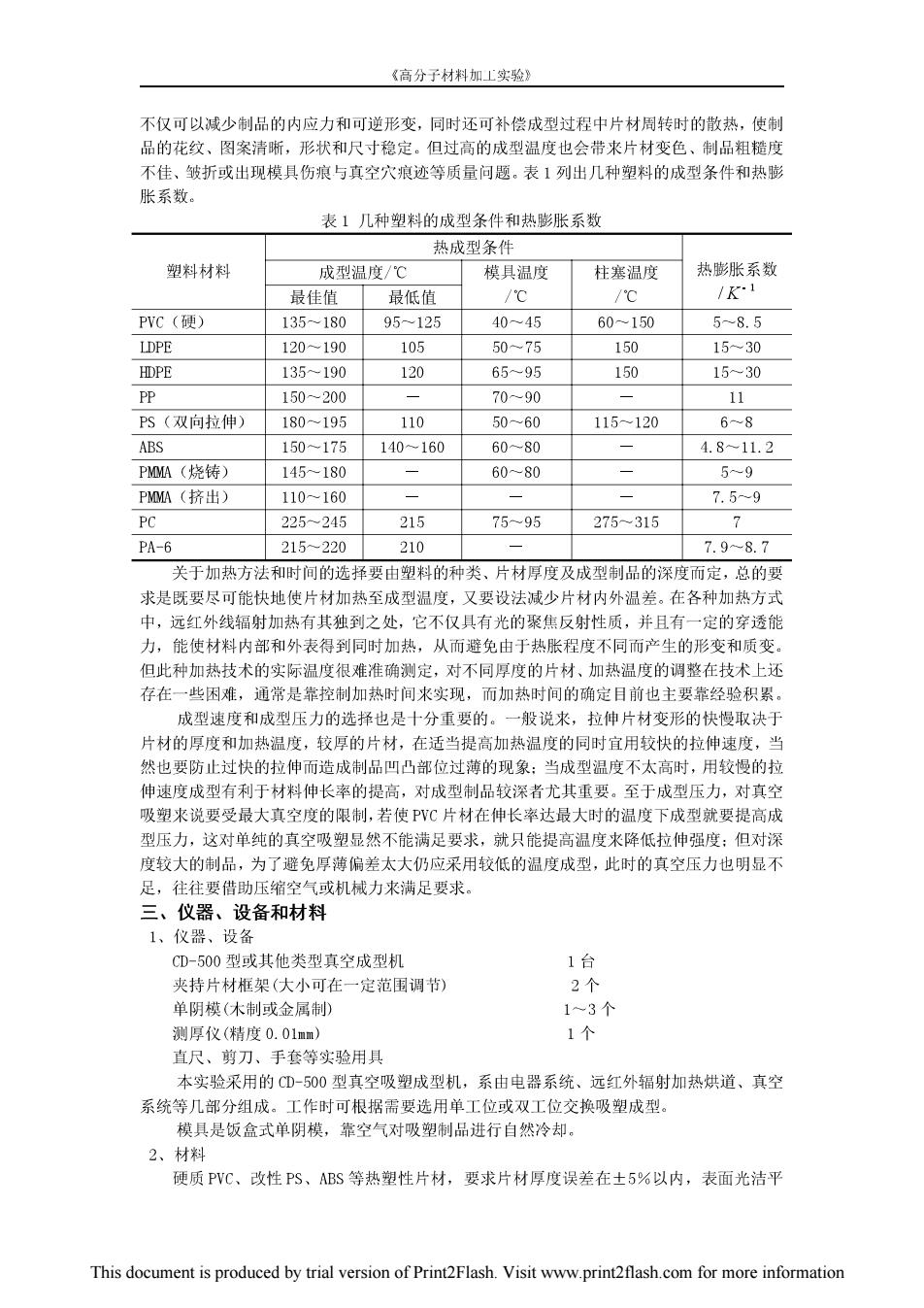

《高分子材料加L工实验》 不仅可以减少制品的内应力和可逆形变,同时还可补偿成型过程中片材周转时的散热,使制 品的花纹、图案清晰,形状和尺寸稳定。但过高的成型温度也会带来片材变色、制品粗糙度 不佳、皱折或出现模具伤痕与真空穴痕迹等质量问题。表1列出几种塑料的成型条件和热膨 胀系数。 表1几种塑料的成型条件和热膨胀系数 热成型条件 塑料材料 成型温度/℃ 模具温度 柱塞温度 热膨胀系数 最佳值 最低值 /℃ /℃ /K1 PVC(硬) 135~180 95~125 4045 60~150 5~8.5 LDPE 120190 105 50-75 150 1530 HDPE 135-190 120 65~95 150 1530 PP 150-200 70~90 11 PS(双向拉伸) 180~195 110 5060 115~120 6~8 ABS 150~175 140160 60-80 4.811.2 PMMA(烧铸) 145-180 6080 5-9 PMMA(挤出) 110-160 7.5-9 PC 225245 215 7595 275-315 7 PA-6 215~220 210 7.9-8.7 关于加热方法和时间的选择要由塑料的种类、片材厚度及成型制品的深度而定,总的要 求是既要尽可能快地使片材加热至成型温度,又要设法减少片材内外温差。在各种加热方式 中,远红外线辐射加热有其独到之处,它不仅具有光的聚焦反射性质,并且有一定的穿透能 力,能使材料内部和外表得到同时加热,从而避免由于热胀程度不同而产生的形变和质变。 但此种加热技术的实际温度很难准确测定,对不同厚度的片材、加热温度的调整在技术上还 存在一些困难,通常是靠控制加热时间来实现,而加热时间的确定目前也主要靠经验积累。 成型速度和成型压力的选择也是十分重要的。一般说来,拉伸片材变形的快慢取决于 片材的厚度和加热温度,较厚的片材,在适当提高加热温度的同时宜用较快的拉伸速度,当 然也要防止过快的拉伸而造成制品凹凸部位过薄的现象:当成型温度不太高时,用较慢的拉 伸速度成型有利于材料伸长率的提高,对成型制品较深者尤其重要。至于成型压力,对真空 吸塑来说要受最大真空度的限制,若使PVC片材在伸长率达最大时的温度下成型就要提高成 型压力,这对单纯的真空吸塑显然不能满足要求,就只能提高温度来降低拉伸强度:但对深 度较大的制品,为了避免厚薄偏差太大仍应采用较低的温度成型,此时的真空压力也明显不 足,往往要借助压缩空气或机械力来满足要求。 三、仪器、设备和材料 1、仪器、设备 CD-500型或其他类型真空成型机 1台 夹持片材框架(大小可在一定范围调节) 2个 单阴模(木制或金属制) 1-3个 测厚仪(精度0.01mm) 1个 直尺、剪刀、手套等实验用具 本实验采用的CD-500型真空吸塑成型机,系由电器系统、远红外辐射加热烘道、真空 系统等几部分组成。工作时可根据需要选用单工位或双工位交换吸塑成型。 模具是饭盒式单阴模,靠空气对吸塑制品进行自然冷却。 2、材料 硬质PVC、改性PS、ABS等热塑性片材,要求片材厚度误差在士5%以内,表面光洁平 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information