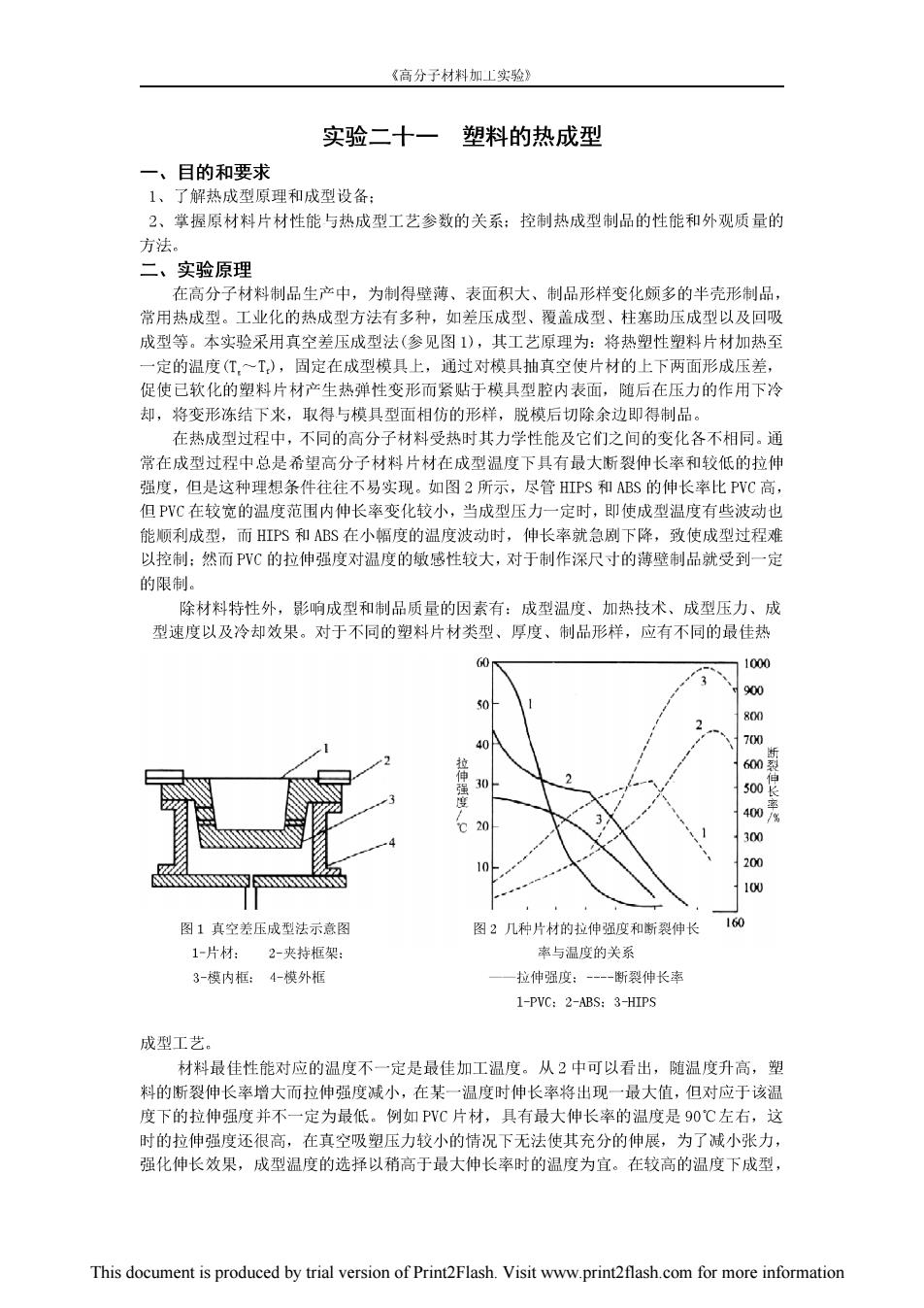

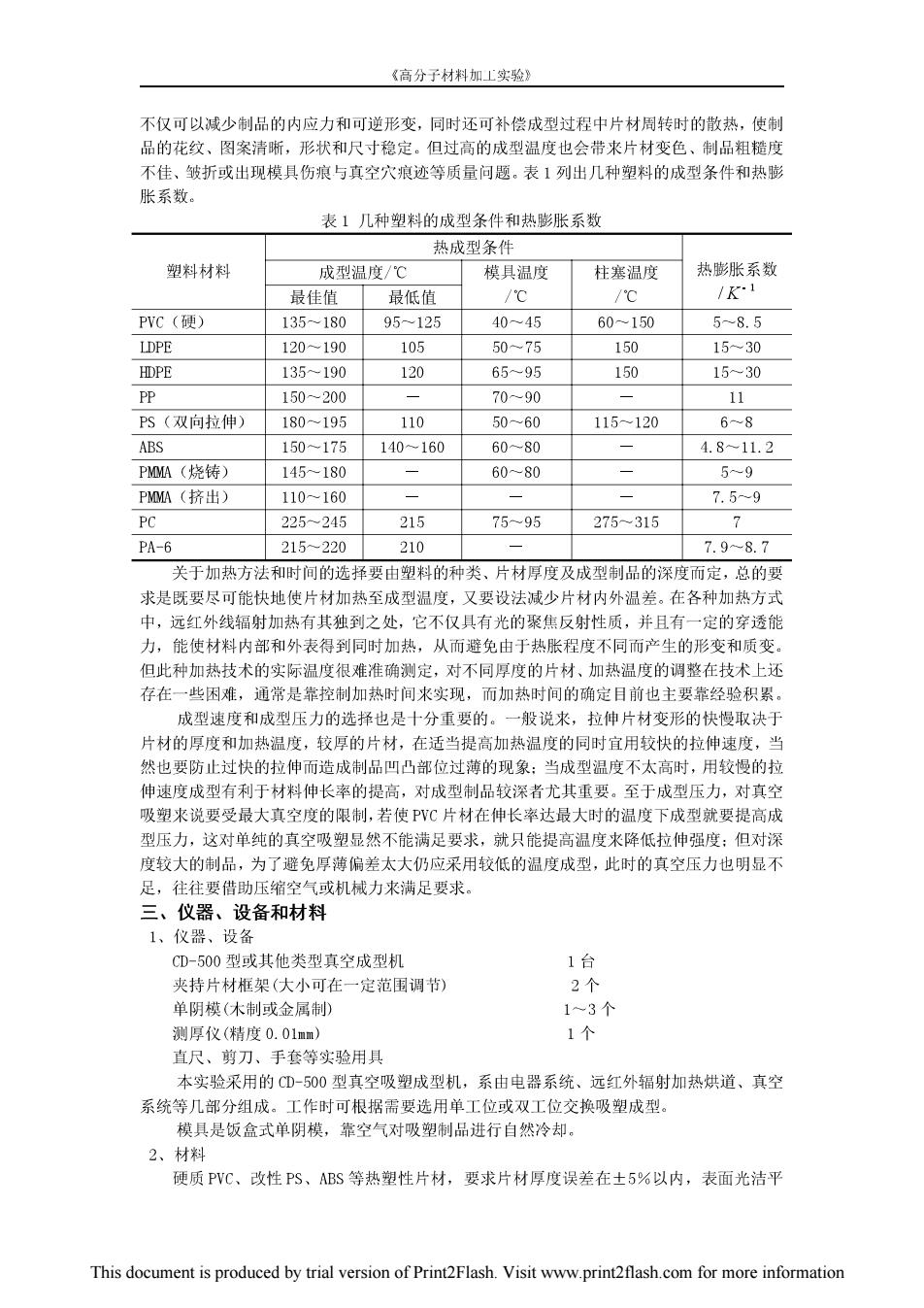

《高分子材料加上实验》 实验二十一 塑料的热成型 一、目的和要求 1、了解热成型原理和成型设备: 2、掌握原材料片材性能与热成型工艺参数的关系:控制热成型制品的性能和外观质量的 方法。 二、实验原理 在高分子材料制品生产中,为制得壁薄、表面积大、制品形样变化颇多的半壳形制品, 常用热成型。工业化的热成型方法有多种,如差压成型、覆盖成型、柱塞助压成型以及回吸 成型等。本实验采用真空差压成型法(参见图1),其工艺原理为:将热塑性塑料片材加热至 一定的温度(T~T),固定在成型模具上,通过对模具抽真空使片材的上下两面形成压差, 促使已软化的塑料片材产生热弹性变形而紧贴于模具型腔内表面,随后在压力的作用下冷 却,将变形冻结下来,取得与模具型面相仿的形样,脱模后切除余边即得制品。 在热成型过程中,不同的高分子材料受热时其力学性能及它们之间的变化各不相同。通 常在成型过程中,总是希望高分子材料片材在成型温度下具有最大断裂伸长率和较低的拉伸 强度,但是这种理想条件往往不易实现。如图2所示,尽管HIPS和ABS的伸长率比PVC高, 但PVC在较宽的温度范围内伸长率变化较小,当成型压力一定时,即使成型温度有些波动也 能顺利成型,而HIPS和ABS在小幅度的温度波动时,伸长率就急剧下降,致使成型过程难 以控制:然而PVC的拉伸强度对温度的敏感性较大,对于制作深尺寸的薄壁制品就受到一定 的限制。 除材料特性外,影响成型和制品质量的因素有:成型温度、加热技术、成型压力、成 型速度以及冷却效果。对于不同的塑料片材类型、厚度、制品形样,应有不同的最佳热 1000 900 0 800 40H 700 拉 30 2 度 20 300 0 200 100 图1真空差压成型法示意图 图2几种片材的拉伸强度和断裂伸长 160 1-片材:2-夹持框架: 率与温度的关系 3-模内框:4-模外框 一拉伸强度:-断裂伸长率 1-PVC:2-ABS:3-HIPS 成型工艺。 材料最佳性能对应的温度不一定是最佳加工温度。从2中可以看出,随温度升高,塑 料的断裂伸长率增大而拉伸强度减小,在某一温度时伸长率将出现一最大值,但对应于该温 度下的拉伸强度并不一定为最低。例如PVC片材,具有最大伸长率的温度是90℃左右,这 时的拉伸强度还很高,在真空吸塑压力较小的情况下无法使其充分的伸展,为了减小张力, 强化伸长效果,成型温度的选择以稍高于最大伸长率时的温度为宜。在较高的温度下成型, This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

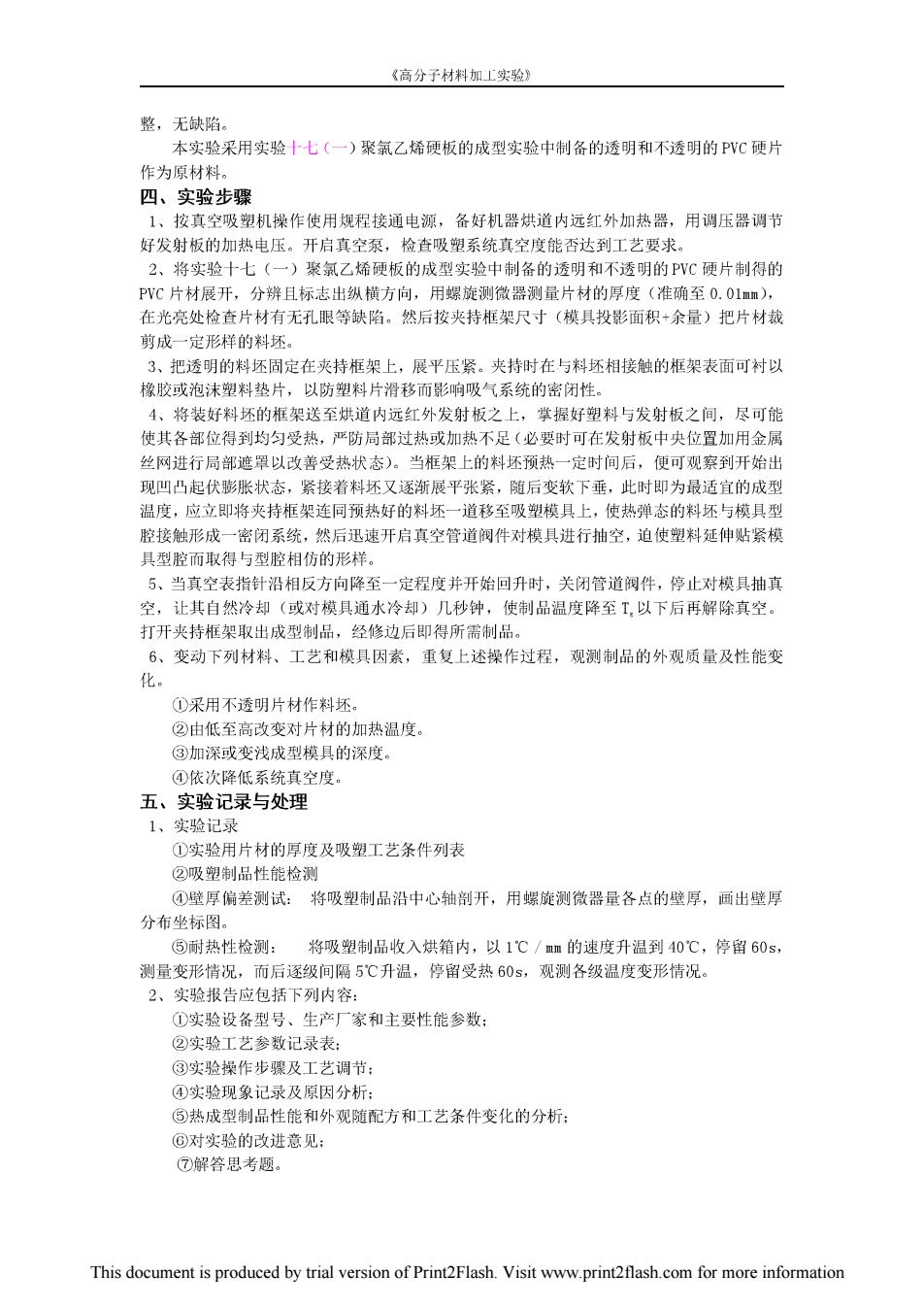

《高分子材料加L工实验》 不仅可以减少制品的内应力和可逆形变,同时还可补偿成型过程中片材周转时的散热,使制 品的花纹、图案清晰,形状和尺寸稳定。但过高的成型温度也会带来片材变色、制品粗糙度 不佳、皱折或出现模具伤痕与真空穴痕迹等质量问题。表1列出几种塑料的成型条件和热膨 胀系数。 表1几种塑料的成型条件和热膨胀系数 热成型条件 塑料材料 成型温度/℃ 模具温度 柱塞温度 热膨胀系数 最佳值 最低值 /℃ /℃ /K1 PVC(硬) 135~180 95~125 4045 60~150 5~8.5 LDPE 120190 105 50-75 150 1530 HDPE 135-190 120 65~95 150 1530 PP 150-200 70~90 11 PS(双向拉伸) 180~195 110 5060 115~120 6~8 ABS 150~175 140160 60-80 4.811.2 PMMA(烧铸) 145-180 6080 5-9 PMMA(挤出) 110-160 7.5-9 PC 225245 215 7595 275-315 7 PA-6 215~220 210 7.9-8.7 关于加热方法和时间的选择要由塑料的种类、片材厚度及成型制品的深度而定,总的要 求是既要尽可能快地使片材加热至成型温度,又要设法减少片材内外温差。在各种加热方式 中,远红外线辐射加热有其独到之处,它不仅具有光的聚焦反射性质,并且有一定的穿透能 力,能使材料内部和外表得到同时加热,从而避免由于热胀程度不同而产生的形变和质变。 但此种加热技术的实际温度很难准确测定,对不同厚度的片材、加热温度的调整在技术上还 存在一些困难,通常是靠控制加热时间来实现,而加热时间的确定目前也主要靠经验积累。 成型速度和成型压力的选择也是十分重要的。一般说来,拉伸片材变形的快慢取决于 片材的厚度和加热温度,较厚的片材,在适当提高加热温度的同时宜用较快的拉伸速度,当 然也要防止过快的拉伸而造成制品凹凸部位过薄的现象:当成型温度不太高时,用较慢的拉 伸速度成型有利于材料伸长率的提高,对成型制品较深者尤其重要。至于成型压力,对真空 吸塑来说要受最大真空度的限制,若使PVC片材在伸长率达最大时的温度下成型就要提高成 型压力,这对单纯的真空吸塑显然不能满足要求,就只能提高温度来降低拉伸强度:但对深 度较大的制品,为了避免厚薄偏差太大仍应采用较低的温度成型,此时的真空压力也明显不 足,往往要借助压缩空气或机械力来满足要求。 三、仪器、设备和材料 1、仪器、设备 CD-500型或其他类型真空成型机 1台 夹持片材框架(大小可在一定范围调节) 2个 单阴模(木制或金属制) 1-3个 测厚仪(精度0.01mm) 1个 直尺、剪刀、手套等实验用具 本实验采用的CD-500型真空吸塑成型机,系由电器系统、远红外辐射加热烘道、真空 系统等几部分组成。工作时可根据需要选用单工位或双工位交换吸塑成型。 模具是饭盒式单阴模,靠空气对吸塑制品进行自然冷却。 2、材料 硬质PVC、改性PS、ABS等热塑性片材,要求片材厚度误差在士5%以内,表面光洁平 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 整,无缺陷。 本实验采用实验十七(一)聚氯乙烯硬板的成型实验中制备的透明和不透明的PVC硬片 作为原材料。 四、实验步骤 1、按真空吸塑机操作使用规程接通电源,备好机器烘道内远红外加热器,用调压器调节 好发射板的加热电压。开启真空泵,检查吸塑系统真空度能否达到工艺要求。 2、将实验十七(一)聚氯乙烯硬板的成型实验中制备的透明和不透明的PVC硬片制得的 PVC片材展开,分辨且标志出纵横方向,用螺旋测微器测量片材的厚度(准确至0.01mm), 在光亮处检查片材有无孔眼等缺陷。然后按夹持框架尺寸(模具投影面积+余量)把片材裁 剪成一定形样的料坯。 3、把透明的料坯固定在夹持框架上,展平压紧。夹持时在与料坯相接触的框架表面可衬以 橡胶或泡沫塑料垫片,以防塑料片滑移而影响吸气系统的密闭性。 4、将装好料坯的框架送至烘道内远红外发射板之上,掌握好塑料与发射板之间,尽可能 使其各部位得到均匀受热,严防局部过热或加热不足(必要时可在发射板中央位置加用金属 丝网进行局部遮罩以改善受热状态)。当框架上的料坯预热一定时间后,便可观察到开始出 现凹凸起伏膨胀状态,紧接着料坯又逐渐展平张紧,随后变软下垂,此时即为最适宜的成型 温度,应立即将夹持框架连同预热好的料坯一道移至吸塑模具上,使热弹态的料坯与模具型 腔接触形成一密闭系统,然后迅速开启真空管道阀件对模具进行抽空,迫使塑料延伸贴紧模 具型腔而取得与型腔相仿的形样。 5、当真空表指针沿相反方向降至一定程度并开始回升时,关闭管道阀件,停止对模具抽真 空,让其自然冷却(或对模具通水冷却)几秒钟,使制品温度降至T,以下后再解除真空。 打开夹持框架取出成型制品,经修边后即得所需制品。 6、变动下列材料、工艺和模具因素,重复上述操作过程,观测制品的外观质量及性能变 化。 ①采用不透明片材作料坯 ②由低至高改变对片材的加热温度。 ③加深或变浅成型模具的深度。 ④依次降低系统真空度。 五、实验记录与处理 1、实验记录 ①实验用片材的厚度及吸塑工艺条件列表 ②吸塑制品性能检测 ④壁厚偏差测试:将吸塑制品沿中心轴剖开,用螺旋测微器量各点的壁厚,画出壁厚 分布坐标图。 ⑤耐热性检测: 将吸塑制品收入烘箱内,以1℃/mm的速度升温到40℃,停留60s, 测量变形情况,而后逐级间隔5℃升温,停留受热60s,观测各级温度变形情况。 2、实验报告应包括下列内容: ①实验设备型号、生产厂家和主要性能参数: ②实验工艺参数记录表: ③实验操作步骤及工艺调节: ④实验现象记录及原因分析: ⑤热成型制品性能和外观随配方和工艺条件变化的分析: ⑥对实验的改进意见: ⑦解答思考题。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 六、思考题 1、与注射成型比较。热成型工艺及其制品有何特点? 2、影响热成型制品质量的主要工艺因素有哪些?成型温度的选择依据是什么? 3、原材料性质是如何影响热成型制品性能的? This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information