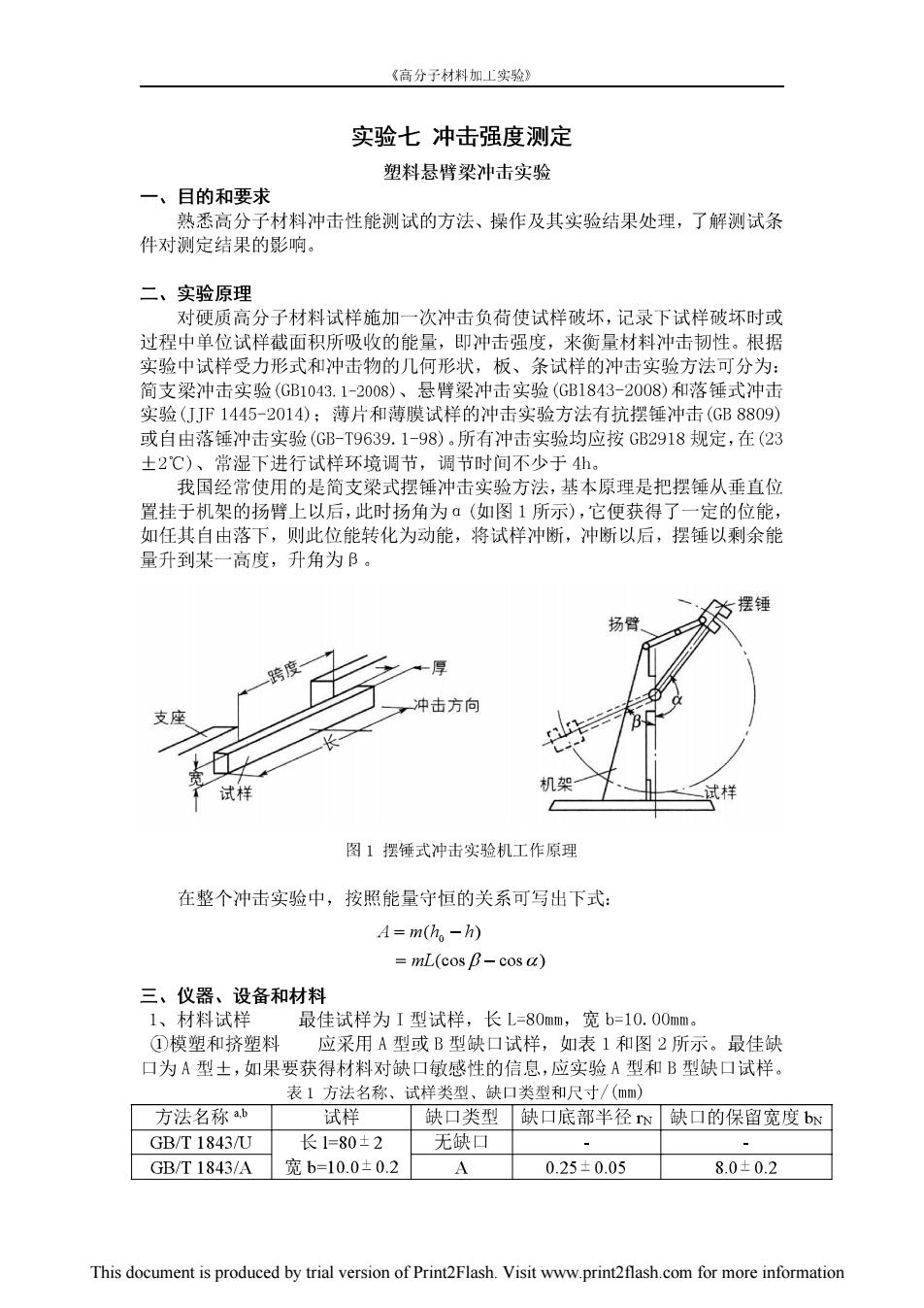

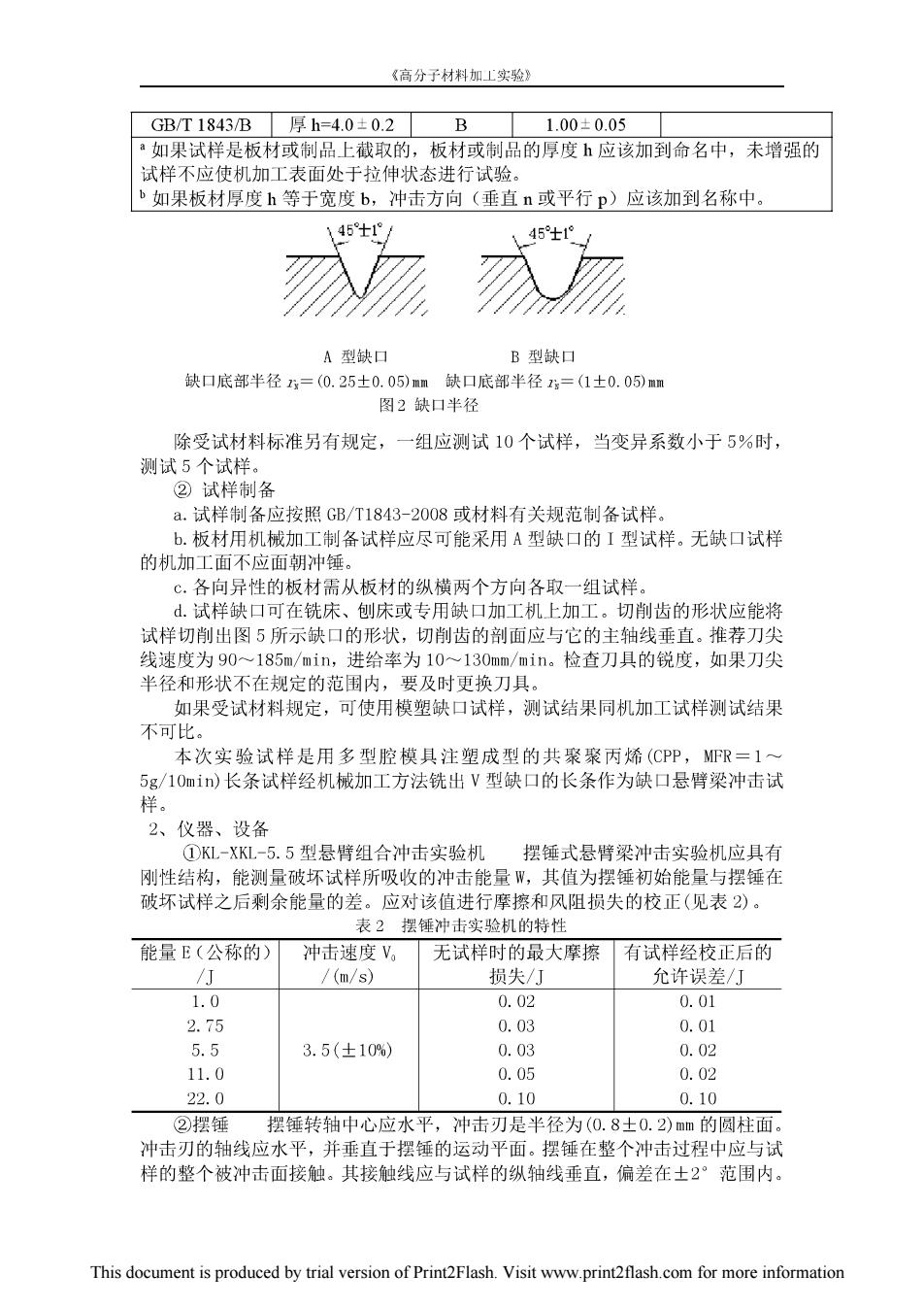

《高分子材料加L工实验》 实验七冲击强度测定 塑料悬臂梁冲击实验 一、目的和要求 熟悉高分子材料冲击性能测试的方法、操作及其实验结果处理,了解测试条 件对测定结果的影响。 二、实验原理 对硬质高分子材料试样施加一次冲击负荷使试样破坏,记录下试样破坏时或 过程中单位试样截面积所吸收的能量,即冲击强度,来衡量材料冲击韧性。根据 实验中试样受力形式和冲击物的几何形状,板、条试样的冲击实验方法可分为: 简支梁冲击实验(GB1043.1-2008)、悬臂梁冲击实验(GB1843-2008)和落锤式冲击 实验(JJF1445-2014):薄片和薄膜试样的冲击实验方法有抗摆锤冲击(GB8809) 或自由落锤冲击实验(GB-T9639.1-98)。所有冲击实验均应按GB2918规定,在(23 ±2℃)、常湿下进行试样环境调节,调节时间不少于4h。 我国经常使用的是简支梁式摆锤冲击实验方法,基本原理是把摆锤从垂直位 置挂于机架的扬臂上以后,此时扬角为α(如图1所示),它便获得了一定的位能, 如任其自由落下,则此位能转化为动能,将试样冲断,冲断以后,摆锤以剩余能 量升到某一高度,升角为B。 、摆锤 扬臂 跨度 -厚 支座 冲击方向 试样 机架 图1摆锤式冲击实验机工作原理 在整个冲击实验中,按照能量守恒的关系可写出下式: A=m(h。-h) =mL(cos B-cos a) 三、仪器、设备和材料 1、材料试样 最佳试样为I型试样,长L=80mm,宽b=10.00mm。 ①模塑和挤塑料 应采用A型或B型缺口试样,如表1和图2所示。最佳缺 口为A型士,如果要获得材料对缺口敏感性的信息,应实验A型和B型缺口试样。 表1方法名称、试样类型、缺口类型和尺寸/(mm) 方法名称ab 试样 缺口类型 缺口底部半径N 缺口的保留宽度bN GB/T1843/U 长1=80±2 无缺口 GB/T1843/A 宽b=10.0±0.2 A 0.25±0.05 8.0±0.2 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 GB/T1843/B厚h=4.0±0.2 B 1.00±0.05 a如果试样是板材或制品上截取的,板材或制品的厚度h应该加到命名中,未增强的 试样不应使机加工表面处于拉伸状态进行试验。 b如果板材厚度h等于宽度b,冲击方向(垂直n或平行p)应该加到名称中。 45士1 45士1 A型缺口 B型缺口 缺口底部半径5=(0.25±0.05)mm缺口底部半径=(1±0.05)mm 图2缺口半径 除受试材料标准另有规定,一组应测试10个试样,当变异系数小于5%时, 测试5个试样。 ②试样制备 a.试样制备应按照GB/T1843-2008或材料有关规范制备试样。 b.板材用机械加工制备试样应尽可能采用A型缺口的I型试样。无缺口试样 的机加工面不应面朝冲锤。 ℃.各向异性的板材需从板材的纵横两个方向各取一组试样。 d.试样缺口可在铣床、刨床或专用缺口加工机上加工。切削齿的形状应能将 试样切削出图5所示缺口的形状,切削齿的剖面应与它的主轴线垂直。推荐刀尖 线速度为90~185m/min,进给率为10~130mm/min。检查刀具的锐度,如果刀尖 半径和形状不在规定的范围内,要及时更换刀具。 如果受试材料规定,可使用模塑缺口试样,测试结果同机加工试样测试结果 不可比。 本次实验试样是用多型腔模具注塑成型的共聚聚丙烯(CPP,MFR=1~ 5g/10min)长条试样经机械加工方法铣出V型缺口的长条作为缺口悬臂梁冲击试 样。 2、仪器、设备 ①KL-XKL-5.5型悬臂组合冲击实验机 摆锤式悬臂梁冲击实验机应具有 刚性结构,能测量破坏试样所吸收的冲击能量W,其值为摆锤初始能量与摆锤在 破坏试样之后剩余能量的差。应对该值进行摩擦和风阻损失的校正(见表2)。 表2摆锤冲击实验机的特性 能量E(公称的) 冲击速度V。 无试样时的最大摩擦 有试样经校正后的 /J /(m/s) 损失/灯 允许误差/灯 1.0 0.02 0.01 2.75 0.03 0.01 5.5 3.5(±10%) 0.03 0.02 11.0 0.05 0.02 22.0 0.10 0.10 ②摆锤 摆锤转轴中心应水平,冲击刃是半径为(0.8±0.2)mm的圆柱面。 冲击刃的轴线应水平,并垂直于摆锤的运动平面。摆锤在整个冲击过程中应与试 样的整个被冲击面接触。其接触线应与试样的纵轴线垂直,偏差在士2°范围内。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

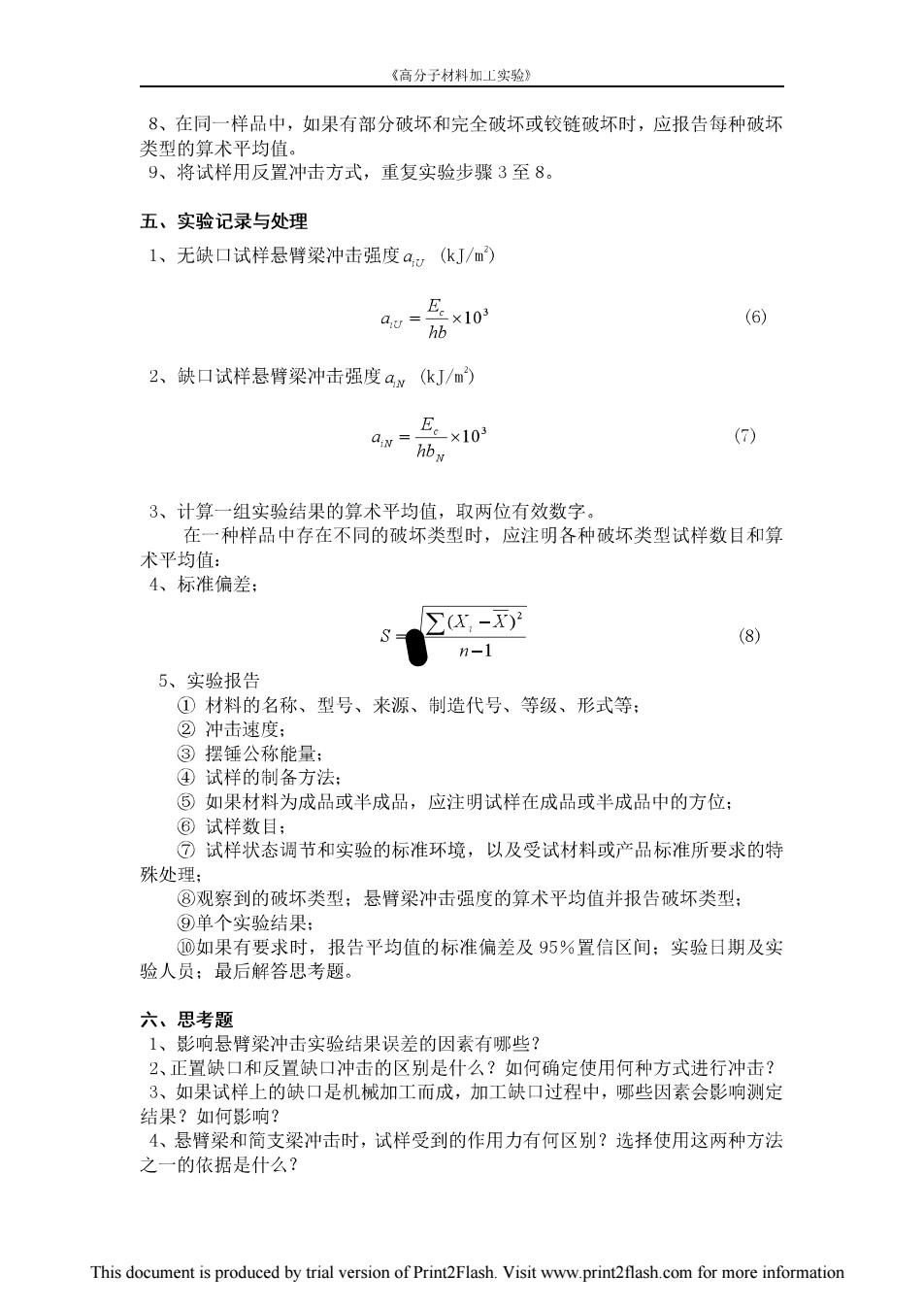

《高分子材料加工实验》 ③摆锤旋转轴到试样中心冲击点之间的距离应在Lp士1%的范围内。 摆长Lp(m)可由摆锤小振幅振动周期T实验测定,按下式计算: L,=3×T2 (1) 4x2 式中 8一— 自由落体的标准加速度(其值为9.81m/s),m/s2: T -摆锤往复一次摆动的时间,可由至少50次连续摆动来确定(已知 精度为1/2000,摆动角度离开中心每侧应小于5°)。 ④试样支座 为固定夹具和活动夹具组成的虎钳。夹具的夹持面应平行,偏差在士0.O25mm 以内。虎钳所夹持的试样长轴线铅直,与虎钳顶面垂直(见图3)。虎钳夹具的顶 梭圆角半径为(0.2士0.1)mm。当缺口试样夹在虎钳中时,其顶部平面即为缺口角 平分面,偏差在0.2mm以内。 调整虎钳,使试样位于冲击刀刃的中心,偏差在±0.5mm以内,并且刀刃中 心离虎钳顶面的距离为22±0.2mm.应避免虎钳在夹持试样和实验过程中产生松 动。 四、实验步骤 1、除有关方面同意采用别的条件如在 高温或低温实验外,都应在与状态调节 相同的环境中进行实验。 2、测量每个试样中部的厚度和宽度或 缺口试样的剩余宽度b,精确到0.02 mm。 3、检查实验机是否有规定的冲击速度 和正确的能量范围,判断试样吸收的能 量在摆锤容量的10%至80%范围内。 若表3所列的摆锤中有几个都能满足这些 1一冲击刃(半径见GB/T21189一2007):R1=(0.8±0.2)n 要求时,应选择其中能量最大的摆锤。 2—缺口; 4、进行空白实验,记录所测得的摩擦损 3一夹具梭圆角(半径见GB/T21189-2007):R:=(0.2±0.1)nn 4一与试样接触的夹其面, 失,该能量损失不得超过表5规定的值。 5一固定夹具: 如果摩擦损失小于或等于表5所规定的 6一活动夹具. 值,此值才可用在修正吸收能量的计算 b一块口底部利余宽度(8mm士0.2mm) 中,如果超过表2所规定的值,就应仔细图3夹具、试样(缺口)及冲击刃位置图 检查其原因并对实验机进行校正。 5、抬起并锁住摆锤,把试样放在虎钳中,按图3所示的要求夹住试样(也称正 置试样冲击)。测定缺口试样时,缺口应在摆锤冲击刃的一边。 6、释放摆锤,记录试样所吸收的冲击能,并对其摩擦损失等进行修正(见表5)。 7、试样可能会有四种破坏类型,完全破坏(试样断开成两段或多段)、铰链破坏 (断裂的试样由没有刚性的很薄表皮连在一起的一种不完全破坏),部分破坏(除 较链破坏外的不完全破坏)和不破坏。测得的完全破坏和铰链破坏的值用以计算 平均值:在部分破坏时,如果要求部分破坏的值,则以字母P表示。完全不破坏 时以NB表示,不报告数值。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 8、在同一样品中,如果有部分破坏和完全破坏或铰链破坏时,应报告每种破坏 类型的算术平均值。 9、将试样用反置冲击方式,重复实验步骤3至8。 五、实验记录与处理 1、无缺口试样悬臂梁冲击强度a(kJ/m) a,= E:×103 (6) hb 2、缺口试样悬臂梁冲击强度ay(kJ/m) E&×10 hby (7) 3、计算一组实验结果的算术平均值,取两位有效数字。 在一种样品中存在不同的破坏类型时,应注明各种破坏类型试样数目和算 术平均值: 4、标准偏差: (X,-X)2 (8) n-1 5、实验报告 ①材料的名称、型号、来源、制造代号、等级、形式等: ②冲击速度: ③摆锤公称能量: ④试样的制备方法: ⑤如果材料为成品或半成品,应注明试样在成品或半成品中的方位: ⑥试样数目; ⑦试样状态调节和实验的标准环境,以及受试材料或产品标准所要求的特 殊处理: ⑧观察到的破坏类型;悬臂梁冲击强度的算术平均值并报告破坏类型: ⑨单个实验结果: ⑩如果有要求时,报告平均值的标准偏差及95%置信区间:实验日期及实 验人员;最后解答思考题。 六、思考题 1、影响悬臂梁冲击实验结果误差的因素有哪些? 2、正置缺口和反置缺口冲击的区别是什么?如何确定使用何种方式进行冲击? 3、如果试样上的缺口是机械加工而成,加工缺口过程中,哪些因素会影响测定 结果?如何影响? 4、悬臂梁和简支梁冲击时,试样受到的作用力有何区别?选择使用这两种方法 之一的依据是什么? This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information