《高分子材料加上实验》 实验十七 热塑性塑料成型实验 (一) 聚氯乙烯硬板的成型实验 一、目的和要求 1、掌握聚氯乙烯硬板压制成型的方法,并进行配方设计、混合、塑炼和物料的压制: 2、了解聚氯乙烯硬板压制过程所用设备的基本结构原理: 3、学会使用高速混合器,双辊塑炼机以及液压机等设备。 二、实验原理 压制法生产聚氯乙烯硬板,是将聚氯乙烯树脂与各种助剂经过混合、塑化、压成薄片、 在压机中经加热、加压,并在压力下冷却成型而制得的。用压制生产的硬板光洁度较好,表 面平整,厚度和规格可以根据需要选择和制备,是生产大型聚氯乙烯板材的一种常用方法。 单纯的PVC树脂是较刚硬的原料,其熔体粘度大,流动性差,虽具有一般非晶态线型 高聚物的热力学状态,但T,~T:范围窄,对热不稳定,在成型温度下会发生严重的降解,放 出氯化氢气体、变色和粘住设备。因此,在成型加工之前必须加入热稳定剂、加工改性剂、 润滑剂、抗冲改性剂等多种助剂。压制硬PVC板材生产过程包括下列工序: 1、配方的设计 配方的设计是树脂成型过程的重要步骤,对于聚氯乙烯树脂尤其重要,为了提高聚氯乙 烯的成型性能,材料的稳定性和获得良好的制品性能并降低成本,必须在聚氯乙烯树脂中配 以各种助剂。 硬聚氯乙烯塑料配方通常包含以下组分。 (1)树脂树脂的性能应能满足各种加工成型和最终制品的性能要求,用于硬质聚氯 乙烯塑料的树脂通常为绝对粘度1.5~1.8mPa·s的悬浮疏松型树脂。 (②)稳定剂稳定剂的加入可防止聚氯乙烯树脂在高温加工过程中发生降解而使性能 变坏,聚氯乙烯配方中所用稳定剂通常按化学组分分成四类:铅盐类、金属皂类、有机锡类 和环氧脂类。 铅盐稳定剂成本低,光稳定作用与电性能良好,不存在被萃取,挥发或使硬板热变形温 度下降等问题。但比重大、有毒、透明性差,与含硫物质或大气接触易受污染。仅适用于透 明性、毒性和污染性不是主要要求的通用板材。 从热稳定作用、初期色相性和加工性能来看,硫醇有机锡是最有效的,它不仅能提供 优良的透明性,同时还具有很好的相容性。在加工中不会出现金属表现沉析现象,不被硫化 物污染。不过它的价格昂贵且有难闻的气味和耐候性较差的缺点,若与羧酸锡并用,可取长 补短,是透明制品不可缺少的一类稳定剂。 单一的钡、钙金属盐(皂)稳定效果差,在长时间加热下出现严重变色现象,一般都不 单独使用。若将它们与另一种重金属盐(如锌、镉等)适当配合,混合金属盐则产生“协同效 应”,表现出明显的增效作用。此外,在钙、锌混合金属盐中加入环氧大豆油,可作无毒稳 定剂:钡、镉皂与环氧油并用,不仅能改善热稳定性,而且能显著地提高耐候性。 (3)润滑剂润滑剂的主要作用是防止粘附金属,延迟聚氯乙烯的凝胶作用和降低熔体 粘度,润滑剂可按其作用分为外润滑剂和内润滑剂两大类。 (4)填充剂在聚氯乙烯塑料中添加填充剂,可大大降低产品成本和改进制品某些性能 的日的,常用的填充剂有碳酸钙等。 (5)改性剂为改善聚氯乙烯树脂作为硬质塑料应用所存在加工性、热稳定性、耐热 性和冲击性差的缺点,常常按要求加入各种改性剂,改性剂主要有以下几类。 .冲击性能改性剂用以改进聚氯乙烯的抗冲击性及低温脆性等,常用的有氯化聚 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

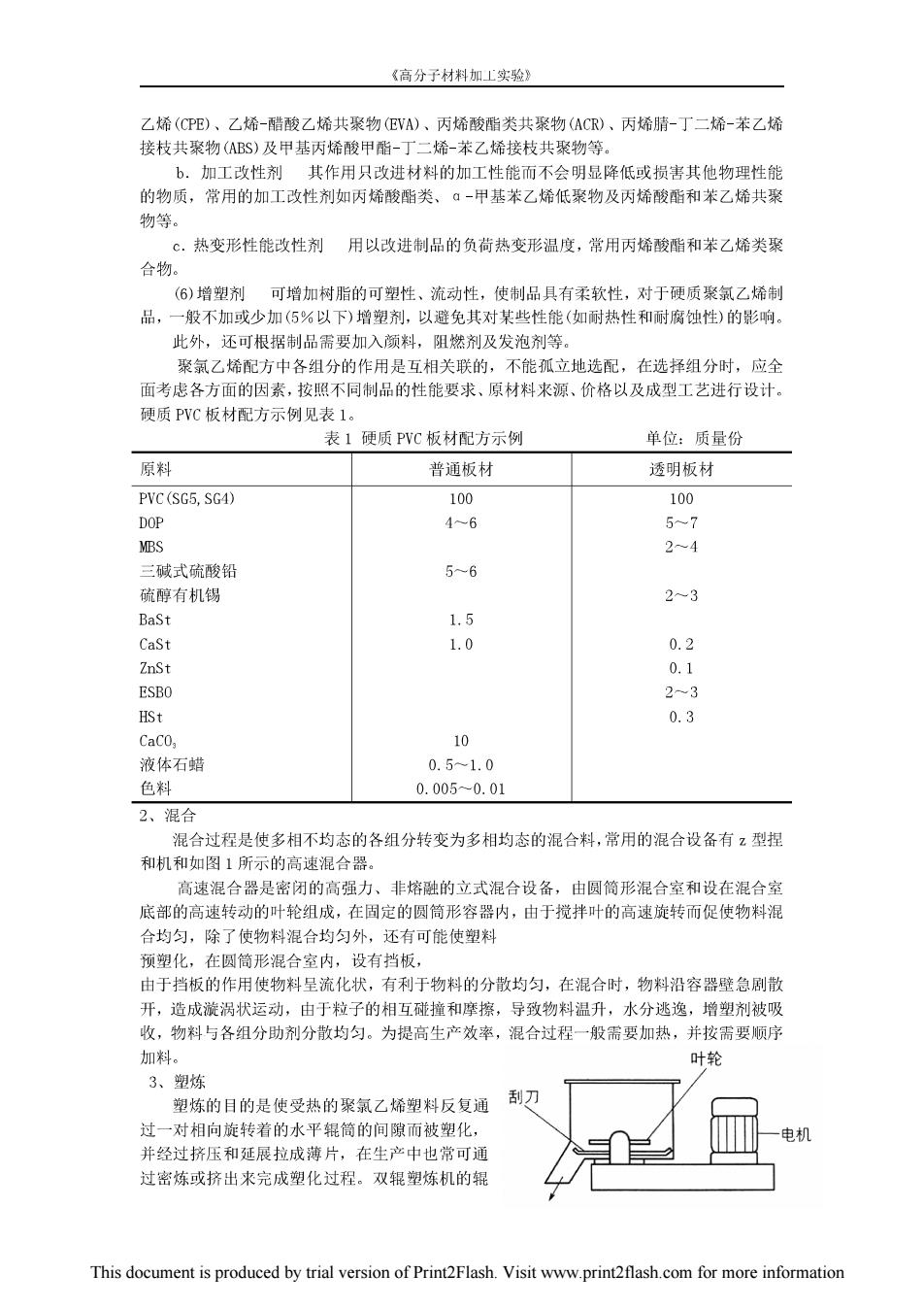

《高分子材料加L工实验》 乙烯(CPE)、乙烯-醋酸乙烯共聚物(EVA)、丙烯酸酯类共聚物(ACR)、丙烯腈-丁二烯-苯乙烯 接枝共聚物(ABS)及甲基丙烯酸甲酯-丁二烯-苯乙烯接枝共聚物等。 b.加工改性剂其作用只改进材料的加工性能而不会明显降低或损害其他物理性能 的物质,常用的加工改性剂如丙烯酸酯类、ā-甲基苯乙烯低聚物及丙烯酸酯和苯乙烯共聚 物等。 C. 热变形性能改性剂用以改进制品的负荷热变形温度,常用丙烯酸酯和苯乙烯类聚 合物。 (6)增塑剂可增加树脂的可塑性、流动性,使制品具有柔软性,对于硬质聚氯乙烯制 品,一般不加或少加(5%以下)增塑剂,以避免其对某些性能(如耐热性和耐腐蚀性)的影响。 此外,还可根据制品需要加入颜料,阻燃剂及发泡剂等。 聚氯乙烯配方中各组分的作用是互相关联的,不能孤立地选配,在选择组分时,应全 面考虑各方面的因素,按照不同制品的性能要求、原材料来源、价格以及成型工艺进行设计。 硬质PVC板材配方示例见表1。 表1硬质PVC板材配方示例 单位:质量份 原料 普通板材 透明板材 PVC (SG5.SG4) 100 100 DOP 4~6 5~7 MBS 2~4 三碱式硫酸铅 5~6 硫醇有机锡 23 BaSt 1.5 CaSt 1.0 0.2 ZnSt 0.1 ESBO 2~3 HSt 0.3 CaCO, 10 液体石蜡 0.51.0 色料 0.005-0.01 2、混合 混合过程是使多相不均态的各组分转变为多相均态的混合料,常用的混合设备有z型捏 和机和如图1所示的高速混合器。 高速混合器是密闭的高强力、非熔融的立式混合设备,由圆简形混合室和设在混合室 底部的高速转动的叶轮组成,在固定的圆筒形容器内,由于搅拌叶的高速旋转而促使物料混 合均匀,除了使物料混合均匀外,还有可能使塑料 预塑化,在圆筒形混合室内,设有挡板, 由于挡板的作用使物料呈流化状,有利于物料的分散均匀,在混合时,物料沿容器壁急剧散 开,造成漩涡状运动,由于粒子的相互碰撞和摩擦,导致物料温升,水分逃逸,增塑剂被吸 收,物料与各组分助剂分散均匀。为提高生产效率,混合过程一般需要加热,并按需要顺序 加料。 叶轮 3、塑炼 塑炼的目的是使受热的聚氯乙烯塑料反复通 刮刀 过一对相向旋转着的水平辊筒的间隙而被塑化, 电机 并经过挤压和延展拉成薄片,在生产中也常可通 过密炼或挤出来完成塑化过程。双辊塑炼机的辊 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 距、辊温、加料量、辊筒速比以及辊筒的转速均影响的效果。 图1高速混合器塑化 4、压制 压制是在一定温度、时间和压力条件下,将叠合的聚氯乙烯薄片加热到粘流温度,并施 加压力,加压到一定时间后,在压力下进行冷却的过程。 压制过程的影响因素有压制温度、压力及压制时间等。 三、仪器、设备及材料 1、仪器、设备 XH-401A双滚筒混合机(开炼机)、KY-3201S手动式压片机。 2、材料 聚氯乙烯树脂(SG-4或SG-5型树脂)、三盐基硫酸铅、二盐基亚磷酸铅、硬脂酸铅、硬 脂酸钡、硬脂酸钙、硬脂酸、石蜡、碳酸钙(或其他填料)、二氧化钛。 四、实验步骤 1、配料按照性能要求设计的配方称量树脂及各种助剂,要求配料总量250g左右。 2、混合 (1)准备 将混合器清扫干净后关闭金盖和出料阀,在出料口接上接料用塑料袋。 (2)调速开机空转,在转动时将转速调至1500r/min。 (3)加料及混合将已称量好的聚氯乙烯树脂及辅料倒入混合器中,盖上釜盖,将时间 继电器调到8min,按启动按钮。 (4)出料 到达所要求的混合时间后,马达停止转动,打开出料阀,点动按钮出料。 (5)清理 待大部分物料已排出后,静止5mi,打开釜盖,将混合器内的余料全部扫 入袋内。 3、塑炼 (1)准备 将双辊塑炼机开机空转,试验紧急刹车装置,经检查无异常现象即可开始实 验。 (2)升温打开升温系统,将前后两辊加热,用弓形表面温度计测量辊筒温度,使辊筒 温度稳定在165℃。 (3)塑炼 将辊距调至0.5~1mm范围内,将混合料投入两辊缝隙中使其包辊,经过5 min的翻炼,将辊矩调至压片厚度为lmm左右即可出片。 4、压制 (1)准备 将经过塑炼的聚氯乙烯薄片按模框大小剪成多层片材,称质量为195g。 (2)烘箱预热将称重后的样片在100~120℃的烘箱内预热10min。 (3)热压 a.升温将250kN平板硫化机加热,控制上下板温度为(170±1)℃。 b,调压工作液压的大小可通过压力调节阀进行调节,要求压力表指出的压力在3~ 5MPa(表压)的范围之内. c.模具预热 将所用模具在压制温度下预热10min。 d.料片预热 将烘箱中的料片取出置于模具框内,将模具置入主平板中央,在压机 上预热l0min。 e.加压 开动压机加压,使压力表指针指示到所需工作压力,经2~7次卸压放气后, 在工作压力下压制3min。 (4)冷压 迅速去掉平板间的压力,将模具取出,放在450kN压机上,在油压为10MPa 条件下冷压。 (5)出模 卸掉压机压力,取出模具用铜片开模具,取出制品。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加工实验》 5、制样 将聚氯乙烯硬板在制样机上,切割成20mm×20mm的小方块,供测定维卡软化点用。 五、实验记录与处理 1、简述原理及操作方法,原始记录要清楚: 绘制实验记录表,将配料、塑炼、压制按操作要求画出相应的记录表格: 2、根据制品好坏情况,分析其原因。 六、实验注意事项 1、配料时称量必须准确; 2、高速混合器必须在转动情况下调整: 3、两辊及压机温度必须控制严格: 4、两辊操作时必须严格按操作规程进行,防止将硬物落入辊间: 5、压机和两辊的升温均需要一定的时间,应注意穿插进行。 七、思考题 1、分析聚氯乙烯树脂相对分子质量大小与产品性能及加工性能的关系? 2、分析配方中各个组分的作用? 3、若在配方中加入5~10份氯化聚乙烯,将对硬聚氯乙烯的性能有什么影响? 4、比较聚氯乙烯板的压制与酚醛塑料的压制的不同? 5、观察所压制硬板的表观质量,分析出现塌坑、气泡、开裂等现象的原因? (二)软质聚氯乙烯的混合与塑炼 一、 目的和要求 1、掌握软质聚氯乙烯的混合与塑炼方法: 2、认识配方中各组分的作用: 3、正确掌握双辊塑炼机的操作,了解设备的基本结构。 二、实验原理 软质聚氣乙烯(SPVC)的混合与塑炼是一种制备SPVC半成品的方法,将PVC树脂与各种 助剂根据产品性能要求配合后,经过混合塑化,便可得到一定厚度的薄片,用于切粒或给压 延机供料,在实验室中,也可通过测定软片的性能分析配方和研究混合塑炼条件对产品性能 的影响。 1、SPVC和PVC的配方有下列差别。 (1)树脂的型号PVC制品所用树脂通常为绝对粘度1.5~1.8mPa·s的悬浮法疏松 型树脂,而SPVC制品常用绝对粘度1.8~2.0mPa·s的悬浮法疏松型树脂。 (2)增塑剂的用量和种类PVC制品中的增塑剂含量在5%以下,而SPVC制品中的增 塑剂加入约为40~70份(PVC为100份)。 用于PVC的增塑剂种类很多,应根据产品性能、原料性能、来源及价格等综合考虑, 常用的有邻苯二甲酸酯类,己二酸和癸酸脂类及磷酸脂类等。 2、混合(捏合) 混合过程是使多相不均态的各组分转变为多相均态的混合料,常用的混合设备有z型捏 合机和高速混合器。SPVC配方中加有大量增塑剂,为保证混合料在捏合过程中分散均匀, 必须考虑以下因素。 (1)PVC树脂与增塑剂的相互作用树脂在增塑剂中发生体积膨胀(称之为“溶胀”), 当树脂体积膨胀到分子间相对活动足够小时,树脂大分子和增塑剂小分子相互扩散,从而逐 步溶解,影响溶胀完善,分散均匀的主要因素有混合温度、PVC树脂的结构以及所用增塑剂 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

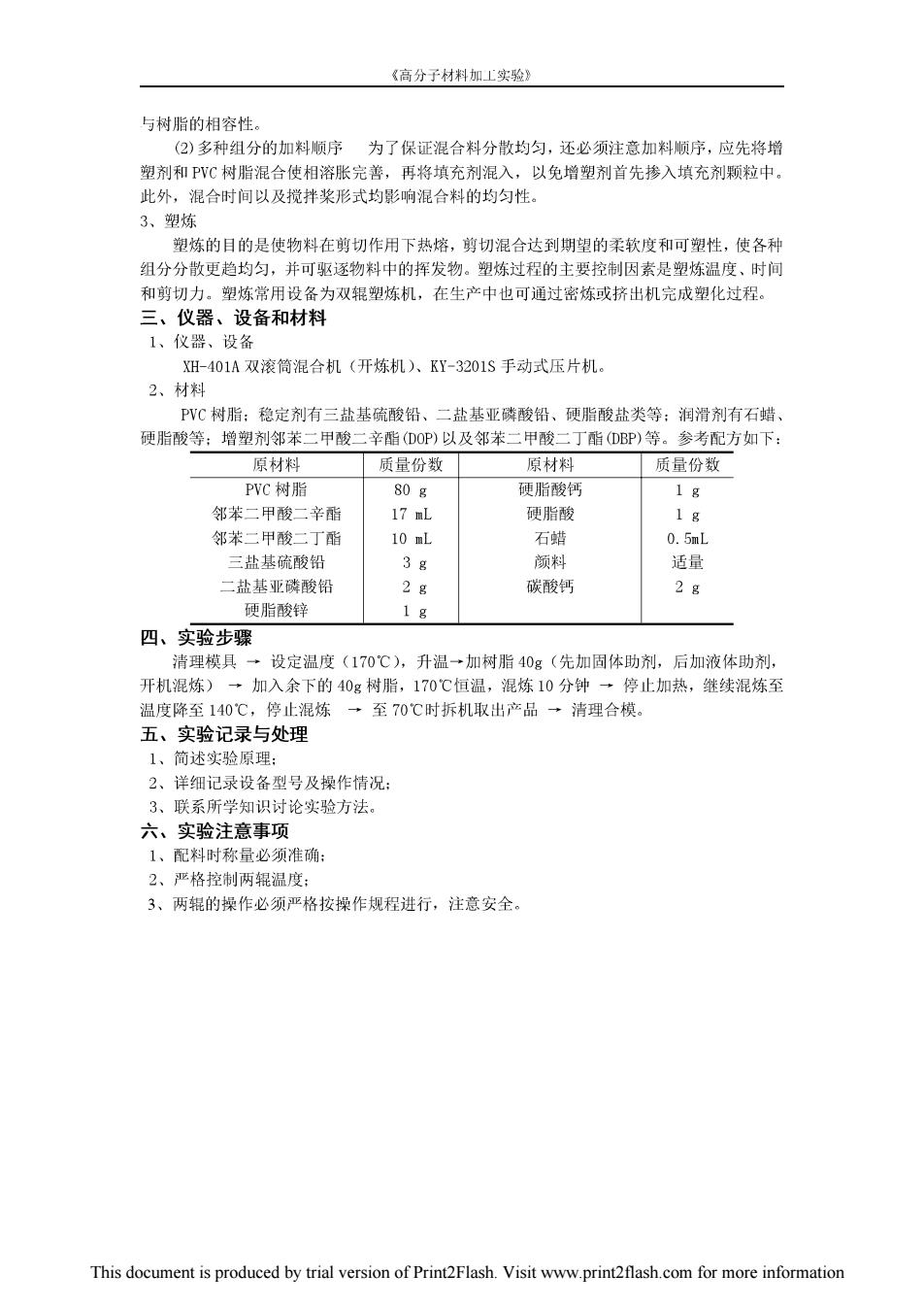

《高分子材料加上实验》 与树脂的相容性。 (2)多种组分的加料顺序为了保证混合料分散均匀,还必须注意加料顺序,应先将增 塑剂和PVC树脂混合使相溶胀完善,再将填充剂混入,以免增塑剂首先掺入填充剂颗粒中。 此外,混合时间以及搅拌桨形式均影响混合料的均匀性。 3、塑炼 塑炼的目的是使物料在剪切作用下热熔,剪切混合达到期望的柔软度和可塑性,使各种 组分分散更趋均匀,并可驱逐物料中的挥发物。塑炼过程的主要控制因素是塑炼温度、时间 和剪切力。塑炼常用设备为双辊塑炼机,在生产中也可通过密炼或挤出机完成塑化过程。 三、仪器、设备和材料 1、仪器、设备 XH-401A双滚筒混合机(开炼机)、KY-3201S手动式压片机。 2、材料 PVC树脂:稳定剂有三盐基硫酸铅、二盐基亚磷酸铅、硬脂酸盐类等:润滑剂有石蜡、 硬脂酸等:增塑剂邻苯二甲酸二辛酯(DOP)以及邻苯二甲酸二丁酯(DBP)等。参考配方如下: 原材料 质量份数 原材料 质量份数 PVC树脂 80g 硬脂酸钙 1g 邻苯二甲酸二辛酯 17 mL 硬脂酸 1g 邻苯二甲酸二丁酯 10 mL 石蜡 0.5mL 三盐基硫酸铅 3g 颜料 适量 二盐基亚磷酸铅 2g 碳酸钙 2g 硬脂酸锌 1g 四、实验步骤 清理模具→设定温度(170℃),升温→加树脂40g(先加固体助剂,后加液体助剂, 开机混炼)→加入余下的40g树脂,170℃恒温,混炼10分钟→停止加热,继续混炼至 温度降至140℃,停止混炼→至70℃时拆机取出产品→清理合模。 五、实验记录与处理 1、简述实验原理: 2、详细记录设备型号及操作情况: 3、联系所学知识讨论实验方法。 六、实验注意事项 1、配料时称量必须准确: 2、严格控制两辊温度: 3、两辊的操作必须严格按操作规程进行,注意安全。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information