《高分子材料加L工实验》 实验二十四高分子材料的塑炼、混炼和硫化(橡胶) 在高分子材料的加工工艺中,塑炼、混炼、疏化是橡胶制品制造中的三个基 本工艺。目的是为了控制橡胶制品性能,其性能不仅与配方有关,还与加工工艺 有着密切的关系。严格控制塑炼、混炼、硫化等工艺条件,熟练地掌握这些操作 方法是获得优质制品的必要条件。 在橡胶中,一般用于轮胎的橡胶有:天然胶、丁苯胶、顺丁胶、聚氨酯等。 胶种: 天然胶(3号烟片胶):综和性能好、强伸、抗张性能优于其他橡胶。缺点是 耐热、光、氧、老化性能差,目前在汽车轮胎中应用仍占主导地位。还由于价格 较高,产量有限等原因,天然橡胶虽仍为主要胶种,往往通过并用的方法,减少 用量,降低成本,改善抗老化性能。一般天然胶的用量为50%~70%。 丁苯胶:分子结构为丁二烯与苯乙烯共聚物。其各种性能均次于天然胶但耐 老化性能优于天然胶。价格较天然胶低廉,部分并用能提高耐磨性能和抗热氧老 化性能。但纯胶强度低,仅3~5MP的拉伸强度,需要炭黑补强方能使用:由 于侧基苯环的作用,动态生热较高。 顺丁胶(高顺式聚丁二烯):具有优异的弹性和耐低温性能、耐磨性能。但抗 撕性能和强伸性能较低。生胶与丁苯胶特征相同。即生胶的强度较低,需用炭黑 来补强。一般汽车轮胎胶用上述三胶或二胶并用。 硫化活化体系: 橡胶的活化剂一般为Zn0和硬脂酸。用量一般为Zn03.5~5份/侮100份生 胶,硬脂酸一般为1~2.5份/每100份生胶,可以根据配方具体要求略加减用量。 硫化剂一般用硫磺粉。有常硫体系、有效硫化体系和半有效硫化体系。主要 从硫磺和促进剂的用量来区分。 常硫体系:硫磺用量一般为2.5份/每100份生胶,促进剂用量为0.6~1 份,其特点是综合性能良好,缺点是耐老化性能差,影响使用寿命。 有效疏化体系:可赋予橡胶良好的耐热性能。但胶料强伸性能略低。原因是 双硫键化学能较高,不易降解,但交联网络不够完善,形变时易受力不均,而较 早遭受破坏,具体表现为强伸性能低,耐疲劳性能差。但耐热老化性能较优。有 效体系疏磺用量为0.5~1.2份/100份生胶,促进剂用量为1.8份以上。 半有效硫化体系:硫化促进剂配合量介于有效硫化体系和常硫体系之间,性 能亦然。故除了子午胎部分胶料外大多数配方均采用该体系,故从综合性能角度 考虑,宜采用半有效硫化体系,但可作细微调整。 防老体系 由于胶料需用炭黑,故可用防护能力强的胺类防老剂。一般采用并用的方法 以求产生协同效益,达到良好的防护效果。一般是总用量为3份左右,1.5:1.5 两种或1:1:1三种并用。胺类防老剂一般有污染性,不宜用于白色制品。 补强填充体系:在胎面胶中,胶料需有良好的耐磨性能。同时亦需有较低的 成本及良好的工艺性能。故多采用硬质发黑如HAF、ISAF和SAF(超耐磨)。由于 超耐磨炭黑不易分散均匀而多采用中超。但近年来多段混炼兴起,也采用高耐磨、 中超与超耐磨并用的方法。一种炭黑的配合量一般为HAF48-50,ISAF45,IAF40 份左右。并用时可根据各单用之和平分或略低量。也可参照已有的配方。炭黑的 品种与用量对橡胶的定伸强度、耐磨性能和硬度影响较大。尤其丁苯胶和顺丁胶 更需炭黑补强,否则胶料无应用价值。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

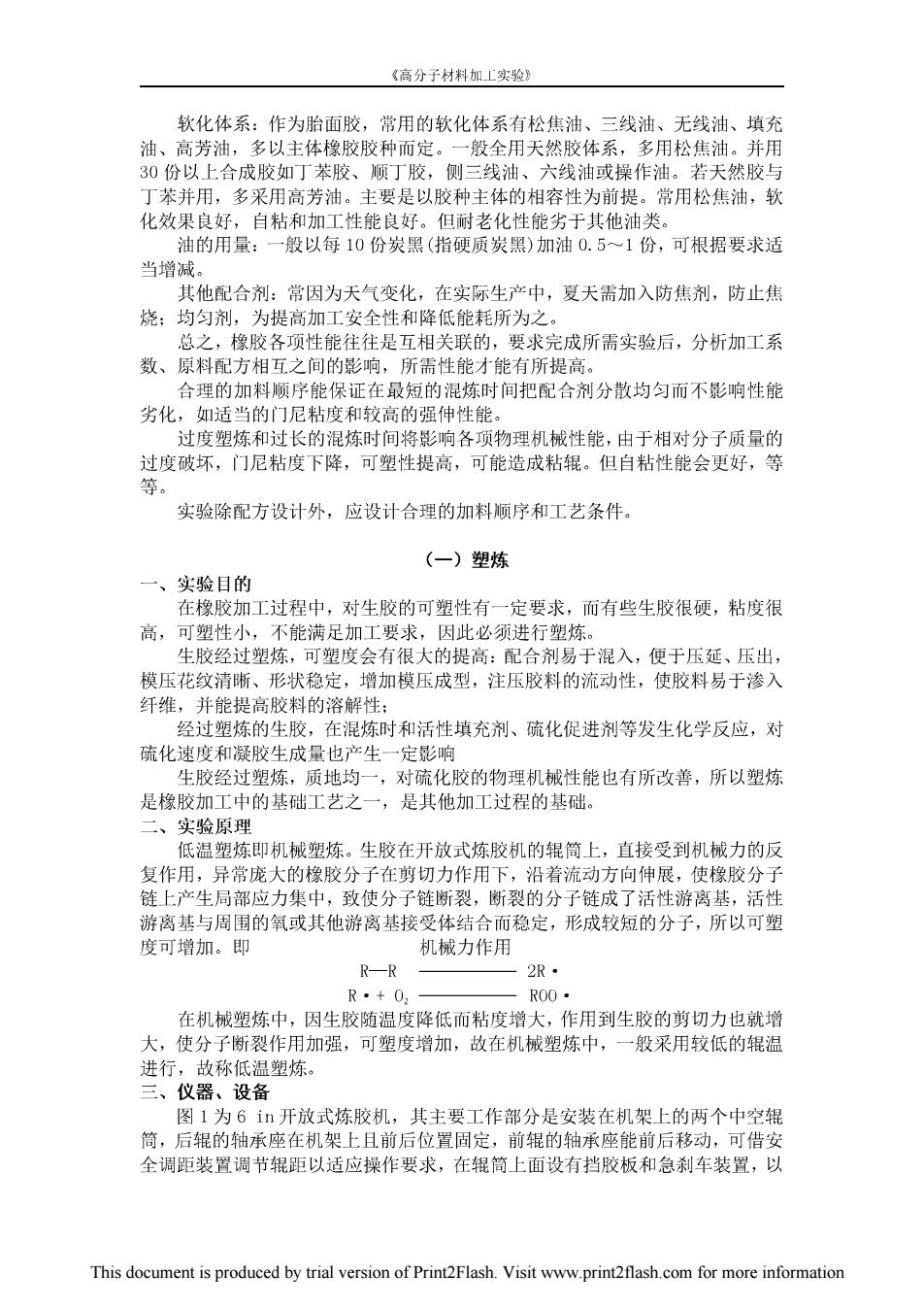

《高分子材料加L工实验》 软化体系:作为胎面胶,常用的软化体系有松焦油、三线油、无线油、填充 油、高芳油,多以主体橡胶胶种而定。一般全用天然胶体系,多用松焦油。并用 30份以上合成胶如丁苯胶、顺丁胶,侧三线油、六线油或操作油。若天然胶与 丁苯并用,多采用高芳油。主要是以胶种主体的相容性为前提。常用松焦油,软 化效果良好,自粘和加工性能良好。但耐老化性能劣于其他油类。 油的用量:一般以每10份炭黑(指硬质炭黑)加油0.5~1份,可根据要求适 当增减。 其他配合剂:常因为天气变化,在实际生产中,夏天需加入防焦剂,防止焦 烧;均匀剂,为提高加工安全性和降低能耗所为之。 总之,橡胶各项性能往往是互相关联的,要求完成所需实验后,分析加工系 数、原料配方相互之间的影响,所需性能才能有所提高。 合理的加料顺序能保证在最短的混炼时间把配合剂分散均匀而不影响性能 劣化,如适当的门尼粘度和较高的强伸性能。 过度塑炼和过长的混炼时间将影响各项物理机械性能,由于相对分子质量的 过度破坏,门尼粘度下降,可塑性提高,可能造成粘辊。但自粘性能会更好,等 等。 实验除配方设计外,应设计合理的加料顺序和工艺条件。 (一)塑炼 一、实验目的 在橡胶加工过程中,对生胶的可塑性有一定要求,而有些生胶很硬,粘度很 高,可塑性小,不能满足加工要求,因此必须进行塑炼。 生胶经过塑炼,可塑度会有很大的提高:配合剂易于混入,便于压延、压出, 模压花纹清晰、形状稳定,增加模压成型,注压胶料的流动性,使胶料易于渗入 纤维,并能提高胶料的溶解性: 经过塑炼的生胶,在混炼时和活性填充剂、硫化促进剂等发生化学反应,对 硫化速度和凝胶生成量也产生一定影响 生胶经过塑炼,质地均一,对硫化胶的物理机械性能也有所改善,所以塑炼 是橡胶加工中的基础工艺之一,是其他加工过程的基础。 二、实验原理 低温塑炼即机械塑炼。生胶在开放式炼胶机的辊筒上,直接受到机械力的反 复作用,异常庞大的橡胶分子在剪切力作用下,沿着流动方向伸展,使橡胶分子 链上产生局部应力集中,致使分子链断裂,断裂的分子链成了活性游离基,活性 游离基与周围的氧或其他游离基接受体结合而稳定,形成较短的分子,所以可塑 度可增加。即 机械力作用 R—R 2R· R·+02 RO0· 在机械塑炼中,因生胶随温度降低而粘度增大,作用到生胶的剪切力也就增 大,使分子断裂作用加强,可塑度增加,故在机械塑炼中,一般采用较低的辊温 进行,故称低温塑炼。 三、仪器、设备 图1为6i开放式炼胶机,其主要工作部分是安装在机架上的两个中空辊 筒,后辊的轴承座在机架上且前后位置固定,前辊的轴承座能前后移动,可借安 全调距装置调节辊距以适应操作要求,在辊筒上面设有挡胶板和急刹车装置,以 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 调节加料间距板 适应不同的胶量的塑炼、混炼及一旦发 安全杆 起简 生事故时紧急刹车用,在辊筒下面安设 一个长方形金属盘可以盛接胶料。 银间距调节装置 加热冷却装置 机器的传动是由机箱内的减速电动 齿轮 机通过传动齿轮带动后辊回转,再通过 轮 一对速比齿轮带动前辊回转,使两个辊 以不同速度相对回转。前辊转速为11 m/min,后辊转速为13.5m/nin,前后两 银简座 辊转速之比称为速比,本机速比为1: 托料 1.22, 图16in开放式炼胶机 双辊的回转对生胶施加剪切力。 四、影响塑炼的因素 影响塑炼效果的因素为辊温、辊距、 塑炼时间、速比、辊速、塑解剂和操作熟练程度,其中辊速和速比取决于设备特 性,为不变因素,其他因素则均可改变。 在塑炼过程中应注意控制适宜的辊温、辊距、塑炼时间和一次塑炼容量。 1、辊温塑炼温度对可塑度的获得影响很大,温度愈低,塑炼效果愈大,一般 可塑度P在100℃以下与辊温t的平方成反比: P/P=21t)2 为了提高塑炼效果,塑炼一般在45~55℃下进行,可参阅表1各橡胶常用 辊温范围。 表1橡胶塑炼常用辊温范围 胶种 辊温范围/℃ 胶种 辊温范围/℃ 天然胶 45-55 通用型氯丁胶 40~50 异戊胶 50~60 54-1型氯丁胶 40~50 丁苯胶 45左右 顺丁胶 70~80 丁腈胶 40以下 2、绲距 在相同的速比下,辊距愈小则两辊间速度梯度愈大,生胶通过辊间 受到摩擦、剪切、挤压的力愈大。由于胶片薄易于冷却、变硬进而加大机械切力 的作用,加强塑炼效果,所以一般采用0.5~1mm辊距。 3、时间 除辊温和辊距之外,塑炼时间也是显著影响可塑度的重要因素。塑 炼初期可塑度是随着时间延长而增加的,到达一定值后会下降,其原因是由于生 胶经轧炼后温度升高而软化,分子之间容易滑动,不易被机械剪切力所破坏,为 提高塑炼效果,可用分段塑炼,分段塑炼即将塑炼过程分成若干段来完成,每段 塑炼后生胶要充分停放冷却,一般分为2~3段,每段停放冷却4~8。 4、容量 塑炼时,装胶容量主要取决于开炼的规格,胶量不宜过多,否则在 辊筒上堆积的胶量过多造成散热困难,使生胶的热塑性提高,影响塑炼效果,在 一定规格的开炼机上,一次炼胶的容量是根据实际经验来确定的,而且因为合成 胶塑炼时生热较大,装胶容量要比天然胶少,一般比天然胶少20%。 五、实验步骤 1、仔细检查开机空转,加油,试紧急刹车等,若无异常现象,即可开始实验。 2、确定塑炼段数根据工艺对可塑度要求,以所塑炼的胶料的数量来确定是否 分段塑炼,实验室的用胶量比较少,故一般采取一段塑炼。 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加L工实验》 3、确定投胶量 以天然胶为基准并考虑到合成塑炼时生热较大,装胶容量比天 然胶少20%来确定投胶量。 4、进行塑炼 本实验是按照下列条件在6in开炼机上对300g天然胶进行塑 炼实验的。 (1)辊筒温度的控制及测量开机空转并打开冷、热进水阀对辊筒加热,当辊筒 已热时,用弓形表面温度计对辊筒表面温度进行测量,并调节冷、热水阀使辊筒 表面温度稳定达到规定值即停止调节和测量。 (2)破胶 天然生胶是比较硬的,塑炼之前要求破胶,在辊温为45℃,辊距为 1.5mm,挡胶板为100mm下进行,并且在靠近大牙轮一端操作,以防损害设备, 破胶时要依次连续投料,不宜中断,以防胶块弹出伤人。 (3)薄通将辊距调到0.5mm,挡胶板距200mm,辊温调45℃而后把破过胶的 胶片靠大牙轮一端加入辊简,使之通过辊筒间隙,使胶片直接落入接料盘里,当 辊筒上无堆积胶时,将盘内胶片扭转90°重新投入辊筒间隙内,继续薄通直到所 规定的次数或时间,此时再测量一次辊筒温度,并进行记录。 (4)捣胶将辊距放宽为1m血,使胶料包辊后,从左向右割刀至近边再向下割, 使胶落在接料盘上,至堆积胶将消失时停止割刀,则割落胶随着辊筒上的余胶带 入辊筒右方,然后再从右向左同样割落,反复进行多次后割断打成卷。 (⑤)压光(下片)将辊距放宽到10mm,将上胶卷垂直辊缝通过3次后在胶片涂 上隔离剂,注明胶种,时间及班组和姓名等,放在通风处冷却。 5、测可塑度 在室温下放置4h以上的塑胶片,测试胶片的可塑度。 六、思考题 1、简述开炼机塑炼的机理,由此说明生胶在塑炼过程中形态变化的情况。 2、记录塑炼过程的实际工艺条件。 3、将塑炼的胶料的可塑度与其他组所测得到可塑度相比较,如有差别分析原因。 (二)混炼 一、目的和要求 1、使各种橡胶制品符合使用性能的要求,改善加工工艺性能,节约生胶,降低 成本。 2、保证混炼的胶料质量。胶料质量会影响进一步加工和成品质量。混炼不好, 胶料会出现配合剂分散不均、胶料可塑度过高或过低、焦烧、喷霜等现象,使压 延、压出、涂胶和疏化不能正常进行,导致成品性能下降,所以混炼是橡胶加工 过程中的重要工序之一,此工序容易产生质量波动。 二、实验原理 在生胶中加入各种配合剂,在炼胶机上将各种配合剂加入生胶中制成混炼胶 的过程称为混炼。胶料的混炼可以用开炼机或密炼机进行。 开炼机的混炼机理:混炼时,胶料通过辊筒受到压缩和剪切作用,使配合剂 与胶料在周围面上混合,在纵深方向(即胶料厚度方向)的混合作用很小,但由于 在辊缝上方保持一定的堆积胶,当包在辊上的胶料进入堆积胶时,受到了阻力而 拥塞,折叠起来,形成波纹,使加入的配合剂进入波纹状胶中,被拉入堆积胶内 部,但这配合剂不能到达包辊胶内部深处,而只达到三分之二处,这层称为活层, 余下的三分之一没配合剂进入被称为死层。这样就构成胶料在周向的混合均匀度 高,在轴向的混合均匀度不固定,一般中间比辊两端均匀,而径向由于有死层所 以混合均匀度差。为了弥补机械作用的不足,在工艺上采用必要的切割翻炼,以 便使死层中的胶料轮番地被带到堆积胶顶部,进入活层,使配合剂均匀分散在生 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

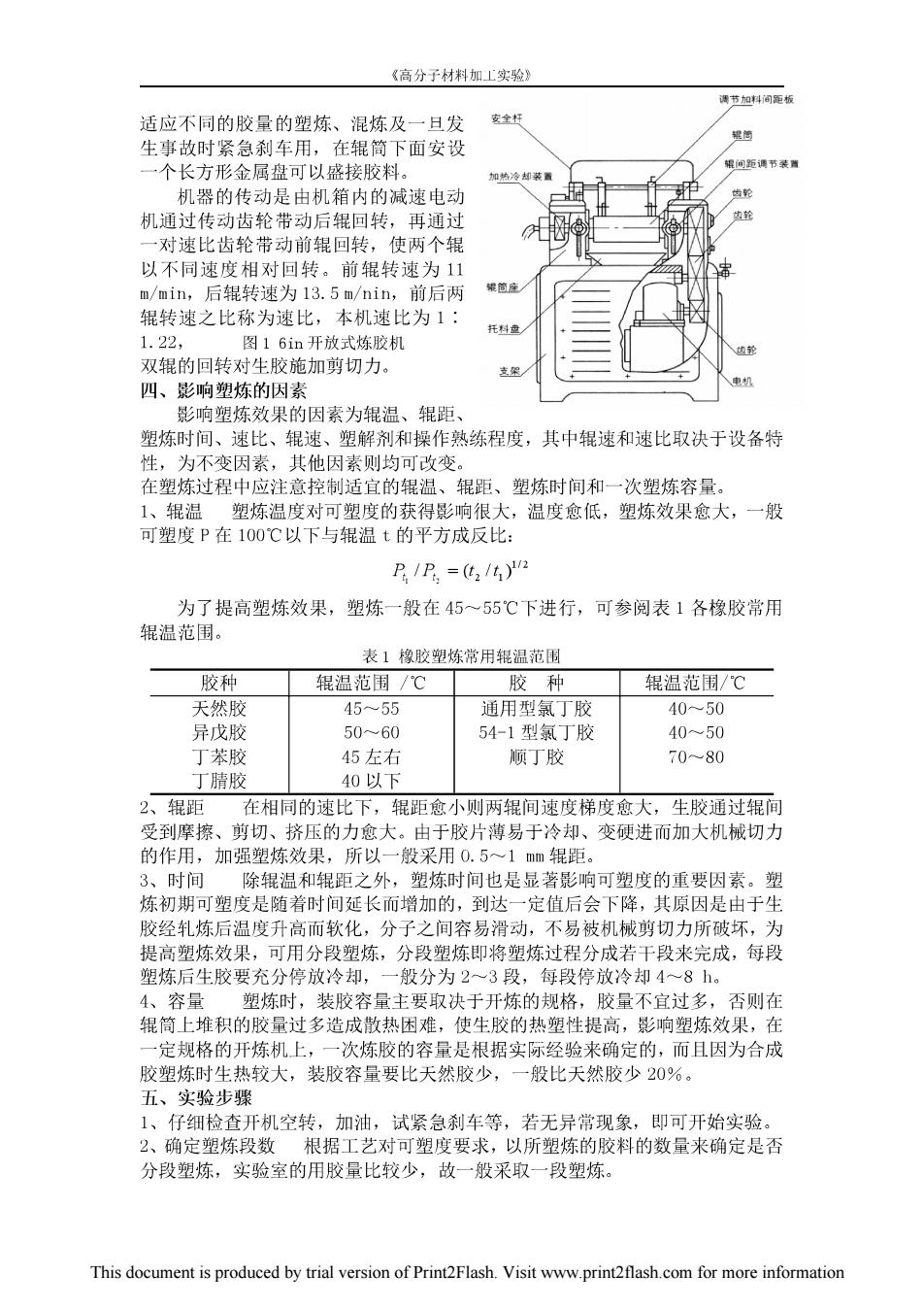

《高分子材料加上实验》 胶中,以达到了混合目的。 三、仪器、设备 开放式炼胶机,见塑炼实验。 四、影响混炼的因素 影响开炼的因素主要有橡胶的包辊性,装胶容量,辊距、辊温、辊速、加料 顺序和翻炼方法等。 1、包辊性在开炼混炼的操作中,包辊是混炼的前提,只有塑炼胶加入辊缝后, 很快就紧包于前(慢)辊形成光滑无隙的包辊胶,并有一定量的堆积时才能加入配 合剂进行混炼。 包辊性通常取决于胶种,比如天然胶包辊性好,而顺丁胶容易脱辊。但工艺 操作对包辊性影响很大,顺丁胶本来包辊性不好,但加入补强剂炭黑后,由于炭 黑凝胶的生成,脱辊现象就很快扭转:有的包辊性很好,但加入增粘剂量过多而 产生粘辊现象,或加入润滑性软化剂过多导致脱辊,或因生胶塑炼不足在加填料 时会导致脱辊,或因辊温控制不好,也会造成包辊性不良,这些都会影响混炼效 果,以致于不能进行混炼。 2、装胶容量 一次投胶量的大小与混炼质量密切相关。一次的投胶量大,可 以提高产量,但增加了堆积胶量,使堆积胶在辊缝上方自身打转,失去原来起折 纹夹粉作用,影响分散效果;可以采取割下余胶的办法来保持堆积一定,但会影 响最后分散均匀度,且会因胶料太大导致散热不好及劳动强度大等问题。但一次 投胶量过小也不好,设备利用率低,且易造成过炼,适宜的装胶量是以辊缝上方 保持适量的堆积胶,即胶料通过时能形成波纹和持续夹粉剂进入两辊间。 次投胶量的装胶容量,也可根据经验用下列公式计算: V=0.042DL(英制) V=0.0065DL(公制) 式中 一一装胶容量,L: D 辊筒直径,cm: L 辊筒长度,cm; 0.0065- 公制装料系数。 在生产中的实际装胶量并不完全等于理论量,应根据具体情况决定装胶量, 合成胶量容量比天然胶要小,填充量大,密度大的胶料容量就小些,使用母炼胶 的胶料就可大些。可据开炼机的规格来确定装胶量, 可参阅表2 表2开炼机的规格与用量 辊筒速度 辊筒规格 型号 装胶量 (m/min) 辊筒速比 用途 直径 长度 /kg 前 后 /mm (in) /mm S(X)K-160 160(6) 320 (1:1) 1-2 实验室用 (1:1.5) (1:1.35)~ XK-160 160 (6) 320 12 实验室用 (1:122) (1:1.35) 中160×320 160(6) 320 1~2 11 13.5 实验室用 (1:22) XK360 360(14) 900 20-25 1:1.25 16.25 20.3 生产上用 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 XK400 400(16) 1000 25-30 1:1.23 19.2 23.6 生产上用 XK450 450(18) 1200 4050 1:1.23 30.4 27.11 生产上用 XK550 550(22) 1500 50-60 1:1.2 27.5 33 生产上用 XK650 650(20) 2100 135165 1:1.08 32 34.6 生产上用 3、辊距 辊距小使配合剂粉粒和橡胶分子的接触增多,使混入速度加快,但因 辊距过小引起堆积胶增多,造成堆积料以自身为轴心打转,失去褶皱夹粉作用, 使粉剂在堆积胶的表层而混不进去,辊距太大又减弱剪切效果,使配合剂不易分 散,应将辊距控制在缝上有适量的堆积情况下,在混炼中由于配合剂不断加入, 胶料总容积不断递增,要维持适宜的堆积胶量,应逐步调宽辊距以求适应,或采 用抽胶方法来保持适当的堆积胶量。 实际生产中,在装胶容量合理的情况下,辊距一般为4~8mm: 在实验室里 用的中160×320开炼机,其混炼辊距可根据胶种查阅表3确定。 表3英寸炼胶机装胶量与选用辊距参照表 胶量/g 300 500 700 1000 1200 天然胶/mm 1.4±0.2 2.2±0.2 2.8±0.2 3.7±0.2 4.3±0.2 合成胶/mm 1.1±0.2 1.7±0.2 2.1±0.2 如果天然胶与合成胶并用时,并用相等比例,总胶量可按天然胶来定辊距: 合成胶大于天然胶比例时,总胶量可按合成胶定辊距,为保持适宜的堆积胶也可 用挡胶板的距离来调节。 4、辊温开炼机混炼时,由于辊筒的剧烈剪切作用使橡胶摩擦生热,尤其是 辊筒缝处温度最高,高温混炼是不利的,因温度上升导致胶料变软,剪切效果减 弱,会导致胶料焦烧,低熔点配合剂熔化后结团无法分散,故必须对辊温控制, 一般控制在50~60℃之间,为便于操作,要求胶料包前辊,但天然胶与合成胶 的包辊性有所不同,天然胶包于热辊,因此前辊温度(55~60℃)应高于后辊温 (5055℃),多数合成胶易包冷辊,故宜使用前辊温低于后辊,另外,由于合成 的发热量大于天然胶,所以前后辊的温度应低于天然胶5~10℃。 5、辊筒速比 为了加强剪切作用,促进配合剂的分散,但速比过大,胶料生 热快,易于焦烧,配合剂易被压成硬块或成鳞片,故混炼采用的速比范围为1: (1.11.2)。 6、辊筒转速 转速过大,操作不安全,转速过小,混炼时间延长,所以一般 控制在16~18r/min内。 7、加料顺序它会影响开炼机混炼质量。加料顺序不当,轻则影响分散均匀, 重则导致焦烧、脱辊或过炼,故加料必须有一个合理的排列顺序,要考虑配合剂 所起的作用、用量多少及分散性等因素,即按照配合量少的、难分散的先加,用 量多而易分散的后加的原则,具体如下: 生胶、塑炼胶、再生胶及各种母炼胶一固体软化剂一小药(促进剂、防老剂、 活化剂)氧化剂一补强一填充剂一液体软剂一硫磺、超促进剂。 (1)加入生胶塑炼,再生胶、母炼胶等经过辊压,使胶料达到理想包辊才可开始 加入配合剂。 (2)其次加入固体软化剂,以便进一步使胶料增加塑性便于操作,同时有些软化 剂分散也困难,如石蜡,先加入以便更好的分散 (3)接着加入促进剂、防老剂和硬脂酸,促进剂和防老剂虽然用量少,但均匀度 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加L工实验》 要求高,应先加入。有些促进剂比如噻唑类和胍类促进剂都有增塑作用,先加有 利于混炼操作,而防老剂先加可防高温混炼出现的老化,硬脂酸是表面活性剂可 以改善亲水性配合剂与橡胶之间的湿润性。例如氧化锌表面是亲水性的,与橡胶 之间湿润很差,当加入硬脂酸之后就能在橡胶里分散的很好,所以要先加。 (4)再加入氧化锌,氧化锌是硫化剂,要求分散均匀,而氧化锌又是一个难分散 的配合剂,所以也先加入。 (⑤)填充补强剂,它们一般加入量比较大,而且要求分散好,本应早加入,但是 轧炼过久会造成粉料之间结聚,故采取分批少量的投加方法,如果填充补强剂和 软化剂量都比较多,也可采用交替投加方法。 (6)液体软化剂,因软化剂带有润滑性,又易使填充补强剂结团,不易使填充补 强剂分散均匀,故不宜过早地加入,一般是在填充补强剂之后加入。 ()加硫,为防止在混炼过程中出现焦烧,硫磺通常在混炼末期加人;丙丁腈胶 混炼时,硫磺要先加入,因它在丁腈胶分散困难,再加上硫磺用量高达30~50 份的硬质胶中,如果最后加硫磺则硫磺难以短时间分散均匀,而混炼时间过长又 会引起焦烧,故这种胶料则先加硫磺促进剂,即硫磺与促进剂一定要分开前后。 8、翻炼方法从开炼机理可知,单靠开炼机混合作用是不能把胶料完全混合均匀 的,必须借助翻炼来达到均匀。 翻炼方法一般有八把刀法、三角包法、打扭法、捣胶法、打卷法等几种,各 种方法混炼效果不同,适合规格不同的开炼机,其中以八把刀法及三角包法对混 炼效果比较好,通常采用这两种配合使用。 总之,在混炼过程中除要安排一个合理的加料顺序外,还应控制适宜的辊温、 辊距和适宜的堆积量并且要充分地进行翻炼才能在短时间内获得质量均匀的混 炼胶。 五、混炼步骤 1、按照配方称量各种原材料,放入配料盘中(按加料顺序排列)并与配方进行校 对(名称、规格、数量)。 2、进行开空车检查,试急刹车等,若无异常,可开始实验 3、冷辊筒需预热升温一定时间后,用弓形表面温度计测量辊筒温,使辊温稳定 条件如下。 天然胶:前辊55~60℃,后辊50~60℃: 合成胶:前辊温低于后辊温,而且均比天然胶辊温低5~10℃方可开始混炼。 4、混炼操作大可分三段,即包辊,吃粉和混炼。 (1)包辊将辊距调在0.5~1mm范围内,把生胶或塑炼胶,再生胶及各种母 炼胶等沿着大牙轮一侧投入开炼机的两辊缝隙中,经过2~3min的滚压、翻炼, 一般便能均匀连续地包于前辊,形成光滑无隙的包辊胶,此时取下全部胶,参照 表3,根据投胶量放宽辊距,再把胶投入辊缝使其包辊后,根据堆积胶情况割下 余胶,开始加入配合剂。 (2)吃粉 投加配合剂按下列顺序进行。 固体软化剂一促进剂、防老剂、硬脂酸等小药-氧化锌-填充补强剂-液体软化 剂一翻炼一硫化剂-翻炼。 每加入一种配合剂均须捣胶2次,在加填补剂时应使吃粉自然地进入胶中与 橡胶充分混合,切勿过早地采取割刀,要逐步调宽辊距或抽胶,以使堆积胶量保 持在适宜的范围内,待粉剂全部吃完后,由中央割刀分往两端,2min后将液化 剂慢慢加入,再捣胶3~4mi使至混炼均匀,取下全部胶料,用弓形表面温度 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加工实验》 计测量辊温,将辊温控制在45℃,投入胶料包辊后,割余胶,使堆积胶减少, 加入硫化剂,待硫化剂全部混入后再将余胶投入至均匀。 (3)翻炼 各种配合剂加完后,就要进行翻炼以便达到均匀,一般常用八把刀 法、打三角包法等翻炼3~4mi,这时胶料颜色均匀一致,表面光滑即混炼好。 (4)混炼后的称量 纯胶配方最大损耗为总量的0.3%:一般胶料量大损耗为 总量的0.6%,超过规定损耗量的胶料则应报废,重新进行配炼。 (5)胶料下片 应按试样要求进行,各种试样要求见表4。 表4试样片厚度 威康姆 硫化仪 阿克降 转动(门 曲挠 多次压 有效弹性 试样名称 2mm胶板 可塑度 试片 磨耗 尼)粘度 疲劳 缩生热 滞后损失 下片厚度 7士 2士 14~15 5-6 2.4士0.2 3.5士0.2 8±0.2 24士0.2 /mm 0.2 0.2 下片后注明压延方向,配方编号,日期及班组,在室温下冷却停放8h以上 送去进行测试,硫化。 六、思考题 1、混炼的加料顺序,混炼时间,温度,容量等对混炼的质量有何影响? 2、在实验操作中是如何处理这些影响因素的?有何现象?试分析原因。 (四)硫化工艺实验 一、实验目的 了解硫化条件硫化对制品的质量影响。 二、原理 硫化是橡胶制品加工的最后一道工序,即在一定温度、时间和压力条件下, 混炼胶的橡胶分子进行交联的过程,在硫化过程中,混炼胶性质有了根本的变化, 链状分子变成立体网状结构分子,原来的塑性消失,而弹性增加了,其他物理机 械性能和化学性能也提高了,成为更有实用价值的硫化胶。 硫化的方法很多,本实验用的是橡胶的热硫化的方法,也是橡胶制品加工中 使用最多的一种硫化方法,其原理为将含有疏磺或含有在硫化温度下能分解出活 性硫的硫载体的橡胶,借助加热、加压的作用,使胶料发生物理、化学变化,从 而达到提高胶料的物理机械性能和化学性能的目的。 三、仪器、设备和材料 1、开放式炼胶机,门尼粘度计,硫化仪或KY-3201S手动式压片机(见附 录),拉力机,阿克隆磨耗机,冲击弹性仪,邵氏硬度计,分析天平,热氧老化 箱等。 2、材料 橡胶:天然胶(3号烟片胶),顺丁胶,丁苯胶 (1500) 配合剂:氧化锌,硬脂酸,促进剂CZ,促进剂NOBS, 促进剂TT,促进剂M,促进剂DM,促进剂D,防老剂 4010,防老剂401ONA,防老剂A,防老剂BLE,防老 剂AW,防老剂RD,HAF(N33O),ISAF(N220),SAF(N11O), 白炭黑,松焦油,50号机油,凡士林,煤焦油,硫磺。 四、影响硫化的因素 硫化质量的影响因素有以下三个: 10 1、硫化压力 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

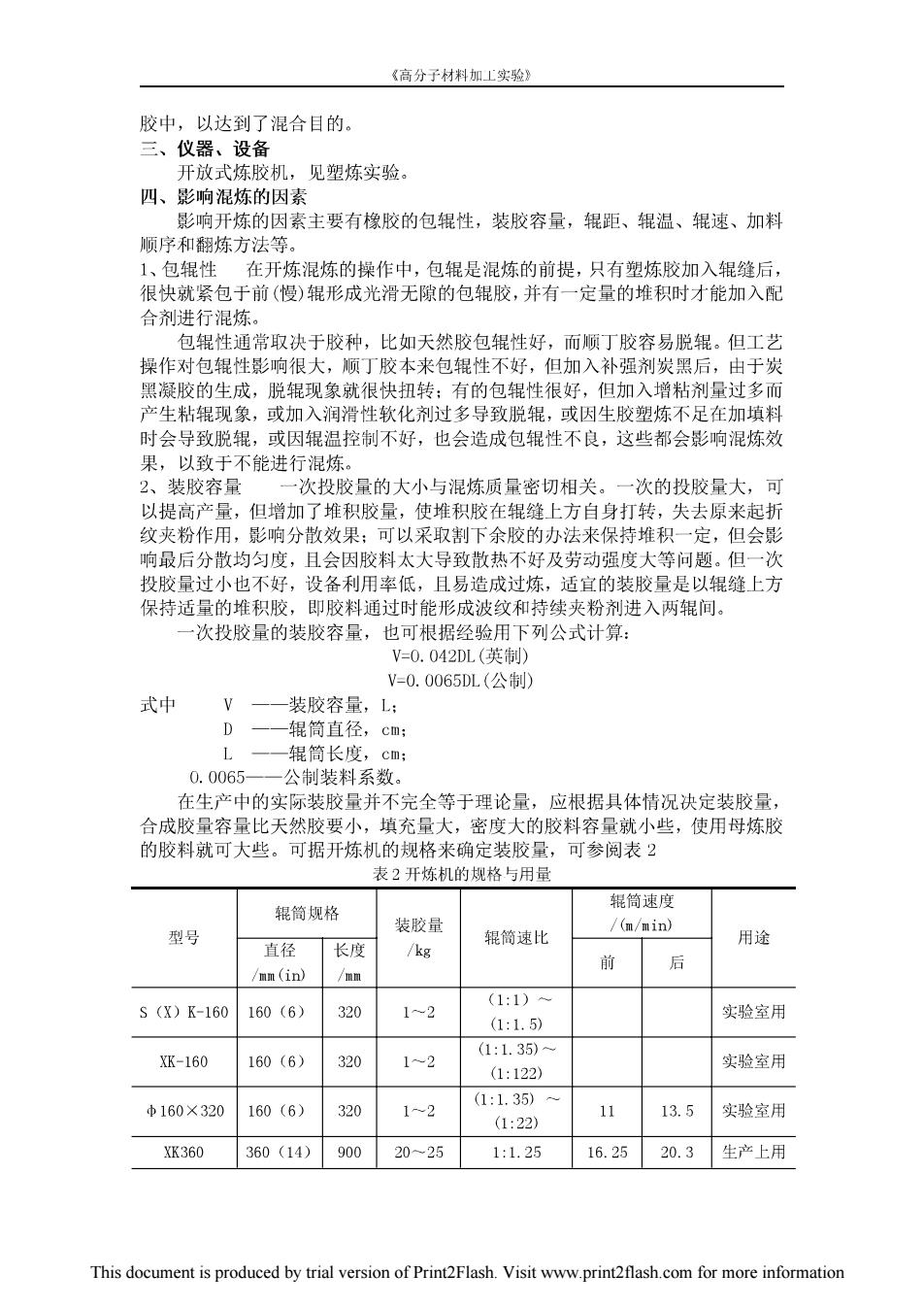

《高分子材料加L工实验》 硫化过程施加压力,使胶料流动而充满模腔花纹防止气泡,提高胶料与布层 的附着力、 胶料的致密性、提高胶料的物理机械性能 图2250kN平板硫化机 耐磨性、耐老化及抗屈挠性等作用;但并非压力 1-上机座:2-工作液缸:3-柱塞:4-升 愈高愈好,应根据胶料配方、可塑性、产品结构的 降平板:5-下平板:6-操作手轮7-柱轴: 具体情况来定,一般是塑性大的压力应小些,产品 8-活动平板:9-限位装置:10-油泵: 厚度大、层数多、结构复杂的压力应大些,一般在 11-压力表:12-调压阀:13-下机应 1.5~2.5MPa范围内选取。 2、硫化温度 硫化温度直接影响硫化反应速度和硫化的质量,从阿累尼鸟斯方程式: 1/t2=K(G1-t2)/10 式中T,一一温度为t时的硫化时间,min: t,一一温度为t,时的硫化时间,min: K一一硫化温度系数。 可看出,当K=2,温度升高10℃时,硫化时间就可减少一半,这说明硫化温 度对硫化速度的影响是非常明显的,即提高硫化温度可以加快硫化,但高温下容 易引起橡胶分子链裂解和硫化还原,导致抗张力性能下降,故硫化温度不易过高, 要根据胶料配方而定,主要的是取决于橡胶种类和硫化体系。各种胶料最适宜的 硫化温度如下。 天然胶 <143℃ 异戊胶、顺丁胶、氯丁胶 <150℃ 丁基胶 <170℃ 丁苯胶、丁腈胶 <180℃ 3、硫化时间 硫化时间是由胶料配方和硫化温度来决定的,对于给定胶料来说,在一定的 硫化温度和压力条件下,有一个最适宜的硫化时间,时间过长、过短都会影响制 品性能。 总之,要得到优质的制品,除了设计一个理想的配方,还应选择适宜的温度, 压力和硫化时间。 五、实验步骤 1、未硫化半成品试样的制备 检查停放过的胶片的厚度是否符合要求,并分清压延方向,如果胶片的厚度 不符合规定要求时,则应按照混炼时的辊温进行返炼重新下片。厚度符合要求的 胶片按不同形状试样进行裁片,其裁片的方法如下。 (1)板状或条状试样用裁片样板在胶料上按着胶体的压延方向划裁浅痕,用剪 刀裁片,胶料的体积应稍大于模具的容积,其质量要用台秤称量,按着压延方向 在胶料边上贴好编号及硫化条件的标签。 (2)一般圆柱试样取2mm以下的料片,以试样的高度为宽度,按压延垂直方 向裁成胶条,把它卷成圆柱体,卷试样时,柱体要卷的紧密,不能有气隙,柱体 直径要稍微小于模腔,高度要高于模腔,质量大于计算值,在柱体底面贴上编号 及硫化条件的纸标签。 (3)圆形试样 按照要求,把胶料裁成圆形胶片试样,如果厚度不够时,可把 胶片折叠而成,体积和质量应大于计算值,在圆形试样底面贴上编号及硫化条件 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

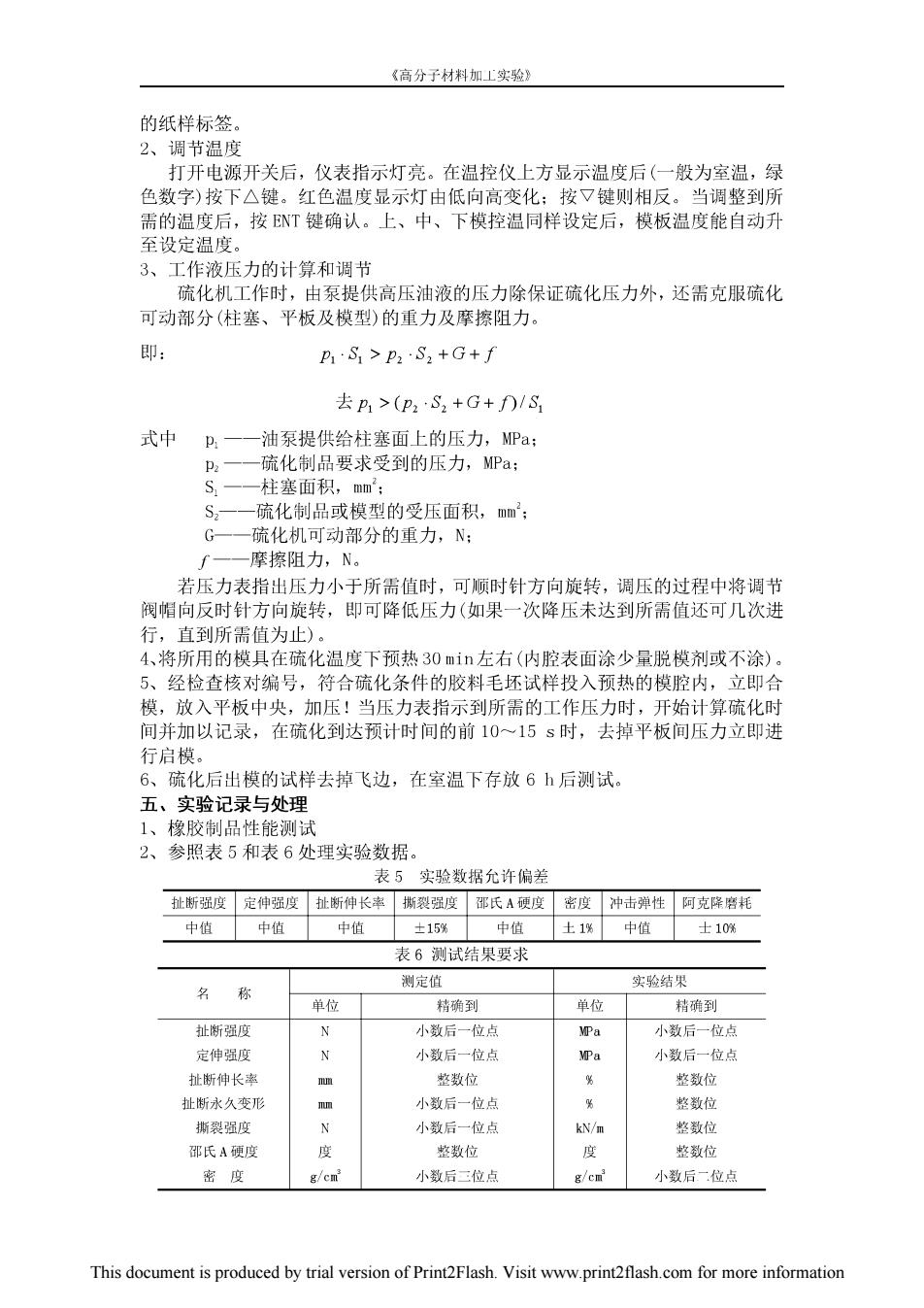

《高分子材料加上实验》 的纸样标签。 2、调节温度 打开电源开关后,仪表指示灯亮。在温控仪上方显示温度后(一般为室温,绿 色数字)按下△键。红色温度显示灯由低向高变化:按7键则相反。当调整到所 需的温度后,按T键确认。上、中、下模控温同样设定后,模板温度能自动升 至设定温度。 3、工作液压力的计算和调节 疏化机工作时,由泵提供高压油液的压力除保证疏化压力外,还需克服硫化 可动部分(柱塞、平板及模型)的重力及摩擦阻力。 即: P1·S1>p2·S2+G+f 去p1>(P2·S2+G+)/S 式中 p一一油泵提供给柱塞面上的压力,MPa: 硫化制品要求受到的压力,MPa; 柱塞面积,mm2; S -硫化制品或模型的受压面积,mm2; G一一硫化机可动部分的重力,N: ∫一一摩擦阻力,N。 若压力表指出压力小于所需值时,可顺时针方向旋转,调压的过程中将调节 阀帽向反时针方向旋转,即可降低压力(如果一次降压未达到所需值还可几次进 行,直到所需值为止)。 4、将所用的模具在硫化温度下预热30min左右(内腔表面涂少量脱模剂或不涂)。 5、经检查核对编号,符合硫化条件的胶料毛坯试样投入预热的模腔内,立即合 模,放入平板中央,加压!当压力表指示到所需的工作压力时,开始计算硫化时 间并加以记录,在疏化到达预计时间的前10~15s时,去掉平板间压力立即进 行启模。 6、疏化后出模的试样去掉飞边,在室温下存放6h后测试。 五、实验记录与处理 1、橡胶制品性能测试 2、参照表5和表6处理实验数据。 表5实验数据允许偏差 扯断强度 定伸强度 扯断伸长率撕裂强度 邵氏A硬度 密度 冲击弹性 阿克降磨耗 中值 中值 中值 士15% 中值 土1% 中值 士10% 表6测试结果要求 冷 测定值 实验结果 称 单位 精确到 单位 精确到 扯断强度 N 小数后一位点 MPa 小数后一位点 定伸强度 小数后一位点 MPa 小数后一位点 扯断伸长率 整数位 华 整数位 扯断永久变形 m 小数后一位点 % 整数位 撕裂强度 本 小数后一位点 kN/m 整数位 邵氏A硬度 度 整数位 度 整数位 密度 g/cm 小数后二位点 g/cm 小数后一位点 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information