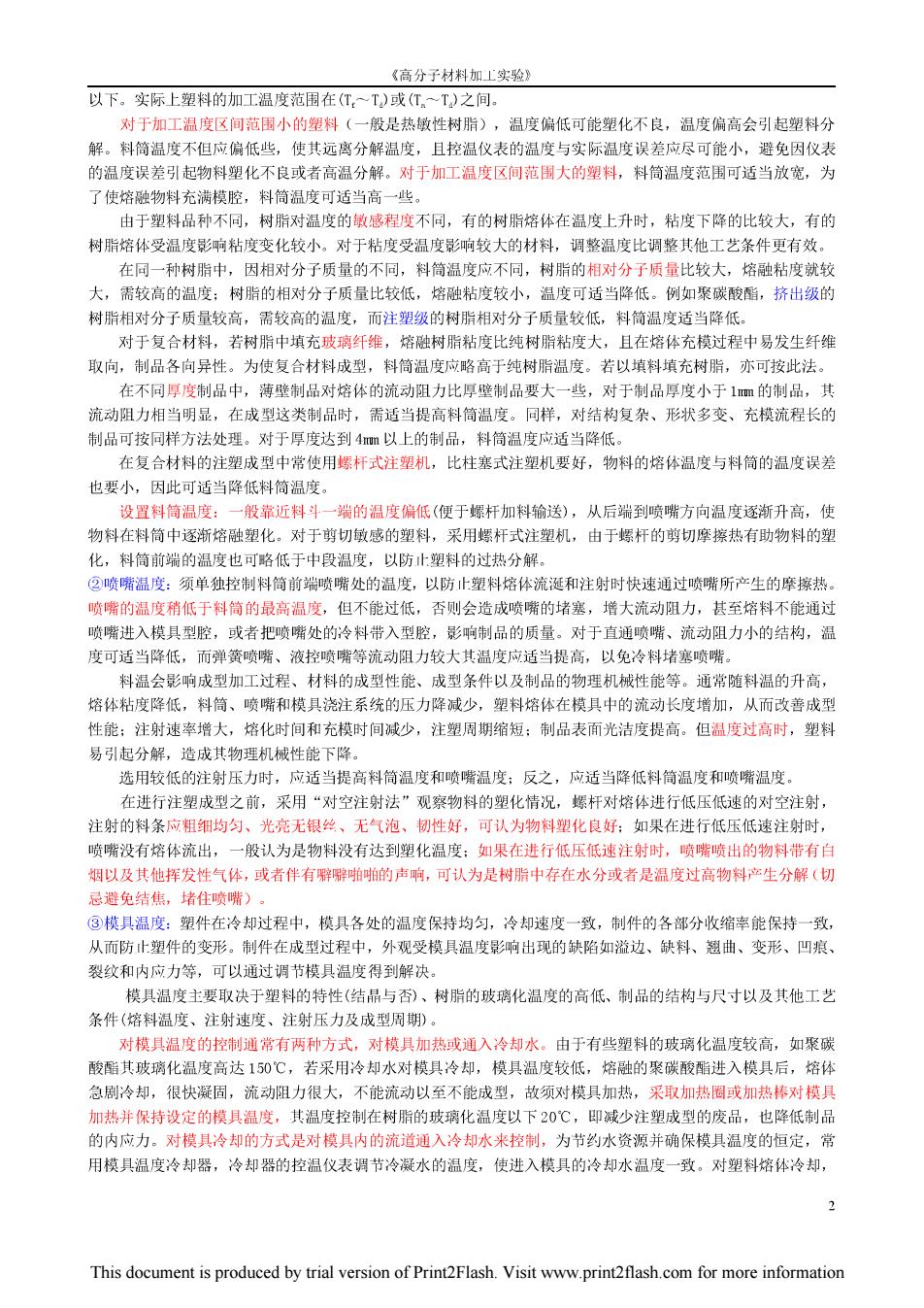

《高分子材料加L工实验》 裤山科学技术学院 实验十八 热塑性塑料注塑成型 上、目的和要求 1、掌握注塑机模具的结构和注塑机的操作步骤,掌握注塑标准测试样条的方法; 2、了解注塑成型过程和成型工艺条件: 3、了解注塑成型工艺参数的确定及其对制品结构形态的影响。 二、实验原理 注塑成型是热塑性塑料成型制品的一种重要方法。热塑性塑料具有受热软化和在外力作用下流动的特点, 当冷却后又能转变为固态,而塑料的原有性能不发生本质变化。塑料在注塑机料筒中经外部加热及螺杆对物料 和物料之间的摩擦升热使塑料熔化呈流动状后,在螺杆的高压、高速作用推动下,塑料熔体通过喷嘴注入温度 较低的封闭模具型腔中,经冷却定型成为所需制品。 螺杆式注塑机的主要结构及作用:.注射装置-由塑化部件(机筒、螺杆、喷嘴等)、料斗,计量装 置、螺杆传动装置、注射油缸和移动油缸等组成。其主要作用是使塑料原料均匀塑化成熔融状态,并以足 够的压力和速度将一定量的熔体注射到成型模具的型腔中:b.合模装置(锁模装置)-由模板,拉杆、合 模机构、制件顶出装置和安全门组成。其主要作用是实现注射成型模具的启闭并保证其可靠的闭合。 c,液压传动和电气控制系统-一是满足注塑机注射成型工艺参数(压力、注射速度、温度、时间)和动作程 序所需的条件。 动模根 f 注射座移动缸 图1注塑成型机 1-合模机构:2-顶出装置:3-操纵按钮:4-塑化机构:5-料斗: 6-加料计量装置:T-控制而板:8-油马达:9-冷却水接头 1、注塑成型工艺过程:按先后顺序包括成型前的准备,注塑过程,制件的后处理等。 注塑前的准备工作主要有原料的检验、着色、干燥、料筒的清洗、脱模剂的选用等。注塑过程主要包括各 种工艺条件的确定和调整,塑料熔体的充模和冷却过程。制件的后处理为成型的塑件进行的机械加工、抛光、 涂饰、退火或调湿处理。 2、工艺条件及其对成型的影响:包括注塑成型温度、注射压力、注射速度、与之有关的时间。 (1)温度:影响注塑成型的温度有料筒温度、喷嘴温度和模具温度。前两种温度主要影响塑料的塑化和流动,后 一种温度主要影响塑料熔体在模腔的流动和冷却。 ①料筒温度:主要考虑因素:塑料的品种、塑料的加工温度范围、塑料制件的结构、模具浇注系统的结构、注 塑机的形式等。 调节料简温度,应保证塑料塑化良好,能顺利地进行充模而不引起塑料熔体分解。塑料塑化良好的前提是 物料的温度在粘流温度以上,在物料的分解温度以下,对于无定型塑料,料筒温度应控制在粘流温度(T)以上: 对于结品性塑料则料筒温度控制在熔点温度(T)以上:但两者的最高料筒温度必须控制在它们的分解温度(T) This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加⊥实验》 以下。实际上塑料的加工温度范围在(T一T)或(T~T)之间。 对于加工温度区间范围小的塑料(一般是热敏性树脂),温度偏低可能塑化不良,温度偏高会引起塑料分 解。料筒温度不但应偏低些,使其远离分解温度,且控温仪表的温度与实际温度误差应尽可能小,避免因仪表 的温度误差引起物料塑化不良或者高温分解。对于加工温度区间范围大的塑料,料筒温度范围可适当放宽,为 了使熔融物料充满模腔,料筒温度可适当高一些。 由于塑料品种不同,树脂对温度的敏感程度不同,有的树脂熔体在温度上升时,粘度下降的比较大,有的 树脂熔体受温度影响粘度变化较小。对于粘度受温度影响较大的材料,调整温度比调整其他工艺条件更有效。 在同一种树脂中,因相对分子质量的不同,料筒温度应不同,树脂的相对分子质量比较大,熔融粘度就较 大,需较高的温度:树脂的相对分子质量比较低,熔融粘度较小,温度可适当降低。例如聚碳酸酯,挤出级的 树脂相对分子质量较高,需较高的温度,而注塑级的树脂相对分子质量较低,料筒温度适当降低。 对于复合材料,若树脂中填充玻璃纤维,熔融树脂粘度比纯树脂粘度大,且在熔体充模过程中易发生纤维 取向,制品各向异性。为使复合材料成型,料筒温度应略高于纯树脂温度。若以填料填充树脂,亦可按此法。 在不同厚度制品中,薄壁制品对熔体的流动阻力比厚壁制品要大一些,对于制品厚度小于1m的制品,其 流动阻力相当明显,在成型这类制品时,需适当提高料筒温度。同样,对结构复杂、形状多变、充模流程长的 制品可按同样方法处理。对于厚度达到4mm以上的制品,料筒温度应适当降低。 在复合材料的注塑成型中常使用螺杆式注塑机,比柱塞式注塑机要好,物料的熔体温度与料筒的温度误差 也要小,因此可适当降低料筒温度。 设置料筒温度:一般靠近料斗一瑞的温度偏低(便于螺杆加料输送),从后端到喷嘴方向温度逐渐升高,使 物料在料筒中逐渐熔融塑化。对于剪切敏感的塑料,采用螺杆式注塑机,由于螺杆的剪切摩擦热有助物料的塑 化,料筒前端的温度也可略低于中段温度,以防止塑料的过热分解。 (②喷嘴温度:须单独控制料筒前瑞喷嘴处的温度,以防止塑料熔体流涎和注射时快速通过喷嘴所产生的摩擦热 喷嘴的温度稍低于料筒的最高温度,但不能过低,否则会造成喷嘴的堵塞,增大流动阻力,甚至熔料不能通过 喷嘴进入模具型腔,或者把喷嘴处的冷料带入型腔,影响制品的质量。对于直通喷嘴、流动阻力小的结构,温 度可适当降低,而弹簧喷嘴、液控喷嘴等流动阻力较大其温度应适当提高,以免冷料堵塞喷嘴」 料温会影响成型加工过程、材料的成型性能、成型条件以及制品的物理机械性能等。通常随料温的升高, 熔体粘度降低,料筒、喷嘴和模具浇注系统的压力降减少,塑料熔体在模具中的流动长度增加,从而改善成型 性能:注射速率增大,熔化时间和充模时间减少,注塑周期缩短:制品表面光洁度提高。但温度过高时,塑料 易引起分解,造成其物理机械性能下降。 选用较低的注射压力时,应适当提高料筒温度和喷嘴温度:反之,应适当降低料筒温度和喷嘴温度。 在进行注塑成型之前,采用“对空注射法”观察物料的塑化情况,螺杆对熔体进行低压低速的对空注射, 注射的料条应粗细均匀、光亮无银丝、无气泡、韧性好,可认为物料塑化良好:如果在进行低压低速注射时, 喷嘴没有熔体流出,一般认为是物料没有达到塑化温度;如果在进行低压低速注射时,喷嘴喷出的物料带有白 烟以及其他挥发性气体,或者伴有辟辟啪啪的声响,可认为是树脂中存在水分或者是温度过高物料产生分解(切 忌避免结焦,堵住喷嘴)。 ③模具温度:塑件在冷却过程中,模具各处的温度保持均匀,冷却速度一致,制件的各部分收缩率能保持一致, 从而防止塑件的变形。制件在成型过程中,外观受模具温度影响出现的缺陷如溢边、缺料、翘曲、变形、凹痕、 裂纹和内应力等,可以通过调节模具温度得到解决。 模具温度主要取决于塑料的特性(结晶与否)、树脂的玻璃化温度的高低、制品的结构与尺寸以及其他工艺 条件(熔料温度、注射速度、注射压力及成型周期)。 对模具温度的控制通常有两种方式,对模具加热或通入冷却水。由于有些塑料的玻璃化温度较高,如聚碳 酸酯其玻璃化温度高达150℃,若采用冷却水对模具冷却,模具温度较低,熔融的聚碳酸酯进入模具后,熔体 急剧冷却,很快凝固,流动阻力很大,不能流动以至不能成型,故须对模具加热,采取加热圈或加热棒对模具 加热并保持设定的模具温度,其温度控制在树脂的玻璃化温度以下20℃,即减少注塑成型的废品,也降低制品 的内应力。对模具冷却的方式是对模具内的流道通入冷却水来控制,为节约水资源并确保模具温度的恒定,常 用模具温度冷却器,冷却器的控温仪表调节冷凝水的温度,使进入模具的冷却水温度一致。对塑料熔体冷却, 2 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加上实验》 只有模具温度低于塑料的玻璃化温度,才能使塑料定型和脱模。 无定型塑料熔体注入模腔后,随温度的降低而冷却定型硬化,一般不产生结品相的变化。模温会影响熔体 的粘度和充模速率。对于熔体粘度较高的塑料,如聚碳酸酯、聚醚、聚砜等,应用较高的模温。提高模温可改 善制品的冷却速率,使制品冷却均匀,以防制品因冷却温差过大而产生凹痕、内应力和裂纹等缺陷。 结品性塑料注入模腔后,当温度降低至熔点以下时,即开始结品。结晶的速率受冷却速率的控制,而冷却 速率又取决于模温。因此模具温度直接影响制品的结品速率和结晶构型。模具温度高时,冷却速率小,但结晶 速率大。一般塑料的最大结晶速率的温度都在熔点以下的高温一边。其次模具温度高时,有利于分子的松弛过 程,分子取向效应小。这仅适合干结晶速率很小的塑料,如聚对苯二甲酸乙二醇酯。 模具温度影响制品的性能。随模具温度升高,熔体充模长度增加:树脂大分子的取向程度下降:塑料制品 的内应力降低:熔体的冷却时间延长;生产效率降低:制品的后收缩增加:制品的密度以及结晶度略有增加。 (2)压力:包括塑化压力和注射压力,它们直接影响塑料的塑化和制品的质量。 ①塑化压力:螺杆式注塑机在塑化物料时,螺杆后退受到一定的阻力(来源于注射油缸),喷嘴的口径较小,塑 化的熔融物料不易流出,螺杆端部熔料产生一定的压力,称为塑化压力。 由于塑化压力的存在,螺杆在塑化过程中,后退的速度降低,物料需较长时间到螺杆的头部,物料的塑化 质量得到提高,尤其是带色母粒的物料颜色的分布更均匀。该塑化压力迫使物料中的微量水分从螺杆的根部溢 出,使制件减少银纹和气泡,还可避免因熔体塑化不良,在充模过程中未融化的微粒堵塞模具的浇注系统而降 低塑件的质量和生产效率等。 塑化压力取决于螺杆的结构、塑料种类和特性等。过高的塑化压力会增加熔体的温度,造成物料的分解、 交联,减少塑化速率,甚至会延长模塑周期。 对于玻璃纤维填充的复合材料,塑化压力高,会导致熔料中玻璃纤维的破碎,熔料温度升高,故一殷采用 低的螺杆转速和低塑化压力,对于聚碳酸酯、聚砜、聚苯醚等粘度高的塑料,螺杆转速和塑化压力不宜过高, 以防止螺杆传动系统超载运转。对于熔料粘度低,熔体粘度对剪切速率敏感的塑料,以及喷嘴口径较大的情况, 应选用较低的螺杆转速和较低的塑化压力,否则螺杆在旋转塑化树脂的同时螺杆前端熔融的物料从喷嘴处流出, 产生流诞现象」 在保证塑化质量的前提下,塑化压力应越低越好,通常控制注射油缸回油处背压阀的油压不超过1.0MP。 ②注射压力:是以螺杆顶部对塑料熔体施加的压力为准的。注射压力的作用是克服塑料熔体从料筒向模具型腔 流动的阻力,保证熔料充模的速率并将熔料压实。从克服塑料熔体流动阻力而言,其影响因素是流道的几何形 状、塑料的摩擦系数和熔体的粘度,其次是注塑机的种类,物料是否有润滑剂。 随注射压力增大,熔体流动性改善,流动长度增加,充模速度提高,制品熔接强度提高,密度增加,收缩 率下降。故对大尺寸、形状复杂和薄壁制品宜用较高的注射压力:一些熔体粘度大、玻璃化温度高(聚碳酸酯、 聚弧)的塑料,宜用较高的注射压力进行注射。但因制品中的内应力随注射压力的增加而加大,采用较高注射压 力进行注射的塑料制品应进行退火处理。随注射压力的增大,制品的大多数物理机械性能常有所提高。 注塑过程中,料温高时,注射压力减少:反之,所需注射压力加大。 (3)时间(成型周期):完成一次注塑过程所需的时间称为成型周期,也称模塑周期。它包括: 注射时间:充模时间一一螺杆前进的时间:保压时间一一螺杆停留在前进位置的时间。 切棋,冷却时间:螺杆转动后退的时间。 其他时间:指开模、顶出制品、涂饰脱模剂、安放嵌件和闭模时间。 在保证质量的前提下,可缩短成型周期的有关时间以提高劳动生产率和设备利用率。注射时间中的充模时 间反比于注射充模速度。注射速度主要影响塑料的熔体在模腔内压力、温度及制品性能。充模时间一般为3-5s, 甚至更短。 注射时间中的保压时间就是对模腔内的熔料的压实时间。在整个注射时间内占的比例比较大,一般为 20-120s,特别厚的制品可高达5-10min。在浇口处的熔料封冻之前,保压时间对制品的尺寸准确性有影响。保 压时间的最佳值,取决于料温、模温、主浇道和浇口的大小。 冷却时间取决于制品的厚度、塑料的热性能和结晶性能,以及模具温度等。冷却时间的终点,应以制 件在开模顶出时具有足够的刚度,不致引起制件变形为原则。冷却时间一般在30-120s之间。冷却时间 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

《高分子材料加工实验》 过长,不仅降低生产效率,而且会使制件产生过大的型腔包附力,造成脱模阻力增大。对复杂制品还会造 成脱模困难,强行脱模造成制品产生脱模应力。 在选择塑料的工艺条件时,主要从以下几个方面考虑: ①塑料的品种,此种塑料的加工温度范围: ②树脂是否需要干燥,采用什么方式干燥: ③成型制品的外观、性能及收缩率。 3、注塑机的动作过程:注塑成型是一个按预定的顺序做周期性的动作过程,具体如下: 合模→预塑→注射座前进→注射→保压→冷却定型→开模→顶出制品→合模 注塑机在加工结晶性塑料时,喷嘴不宜长时间同温度低的模具接触。因此,除了上述合模、注射、保 压、预塑、开模和制品顶出的动作外,注射座还应在每一循环中移动一次。 ①闭摸及锁紧:注射成型一般从模具闭合开始。模具在处于高压下进行快速闭合,当动模与定模快接触时, 控制系统自动转换成低压(即试合模压力)、低速状态,在模内无异物存在时,转成高压并将模具锁紧。 ②注射装置前移及注射:确认模具锁紧之后,注射装置前移,使喷嘴和模具吻合,然后液压系统驱动螺杆 前移,在所设定的压力、注射速度条件下,将机筒内螺杆头部已均匀塑化和定量的熔体注入模具型腔中。 此时螺杆头部作用于熔体上的注射压力(P),又称一次压力。螺杆移动的速度称为注射速度(cm/s)。 ③压力保持(保压):注射完成以后,在螺杆头部还有少量熔体。液压系统通过螺杆对这部分熔体继续施加 压力,以填补因型腔内熔体冷却收缩产生的空间,保证制件密度。保压一直持续到浇口封闭。此时,螺杆 作用于熔体上面的压力称为保压压力(P),又称二次压力,保压压力一般等于或者低于注射压力。保压 过程中,仅有少量熔体补充注入模具型腔。 保压过程以持续到浇口刚好封闭为宜。过早卸压,浇口未封闭,模腔中熔体会发生倒流,制件密度不足: 保压过程过长或保压压力过大,会使浇口附近产生较大的内应力,也会增大制件的内应力,造成脱模困难。通 常以制品收缩率波动范围最小的压力值为保压压力。 ④制件冷却:塑料熔体经喷嘴注射入模具型腔后即开始冷却。当保压进行到浇口封闭以后,保压压力即卸 去,此时模腔内塑料通过冷却系统调节冷却到玻璃化温度或热变形温度,使塑料制品定型的过程叫冷却。 ⑤原料预塑化:为缩短成型周期,当浇口冷却,保压过程结束时,注射机螺杆在液压马达驱动下开始转动, 将来自料斗的粒状塑料向前输送。在机筒外加热和螺杆剪切热的共同作用下,使粒状塑料均匀融化,成为 熔融粘流态的流体。螺杆转动不仅使塑料塑化并向其头部输送,也使存积在头部的塑料熔体产生塑化压力。 塑化压力会使得螺杆向后退移,螺杆后移的距离反映出螺杆头部机筒中所存积的塑料熔体体积,注射 机螺杆的后退距离,即每次预塑化的熔体体积。在螺杆后退的过程中,螺杆要受到各种摩擦阻力及注射油 缸内液压油回流阻力的作用,注射油缸内液压油回流阻力产生的压力称为螺杆背压(P)。注射螺杆能否后 退及后退的速度取决于螺杆后退时受到的各种摩擦阻力和螺杆背压。 ⑥注射装置后退、开模及制件顶出:预塑程序完成后,注射装置后退,为避免喷嘴长时间与模具接触散 热而形成凝料,使喷嘴离开模具。当模腔内的成型制件冷却到具备一定刚度后,合模装置带动动模板开模, 在开模的过程中完成侧向抽芯的动作,最后顶出机构顶脱制件,准备开始下一个成型周期。 锁模动作:慢速锁模→快速锁模→低压锁模→高压锁模 开模动作:开模→慢→开模→快一→开模二快→开模二慢 4、注塑机的操作方式:常用的操作方式有调整、手动、半自动、全自动三种。 ①点动(又称调整):按下电钮,注射机作慢速动作,放开按钮动作立即停止。该方式可将注射座和模板停在 任意位置,适于装拆模具、料筒及进行螺杆检修和调整机器时使用。 ②手动:指按下电钮,注射机按预定的速度和压力完成某一动作。该操作多用于试模和和生产开始阶段,或采 用自动生产有困难的产品。 ③半自动:指关闭安全门后,工艺过程中的各动作按一定的顺序自动进行,直到启模。当重新关闭安全门开始 下一个生产周期。此方式可减轻劳动强度和避免手动时误动而造成事故,是最常用的操作方式。 ④全自动:在半自动基础上,产品顶出脱模后能自动闭模而开始第二个周期的动作。该方式可实现一人多机或 车间集中管理的全自动化生产。但为安全,需配置辅助机构。如:成品计量装置、模内异物检查装置、模具自 4 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

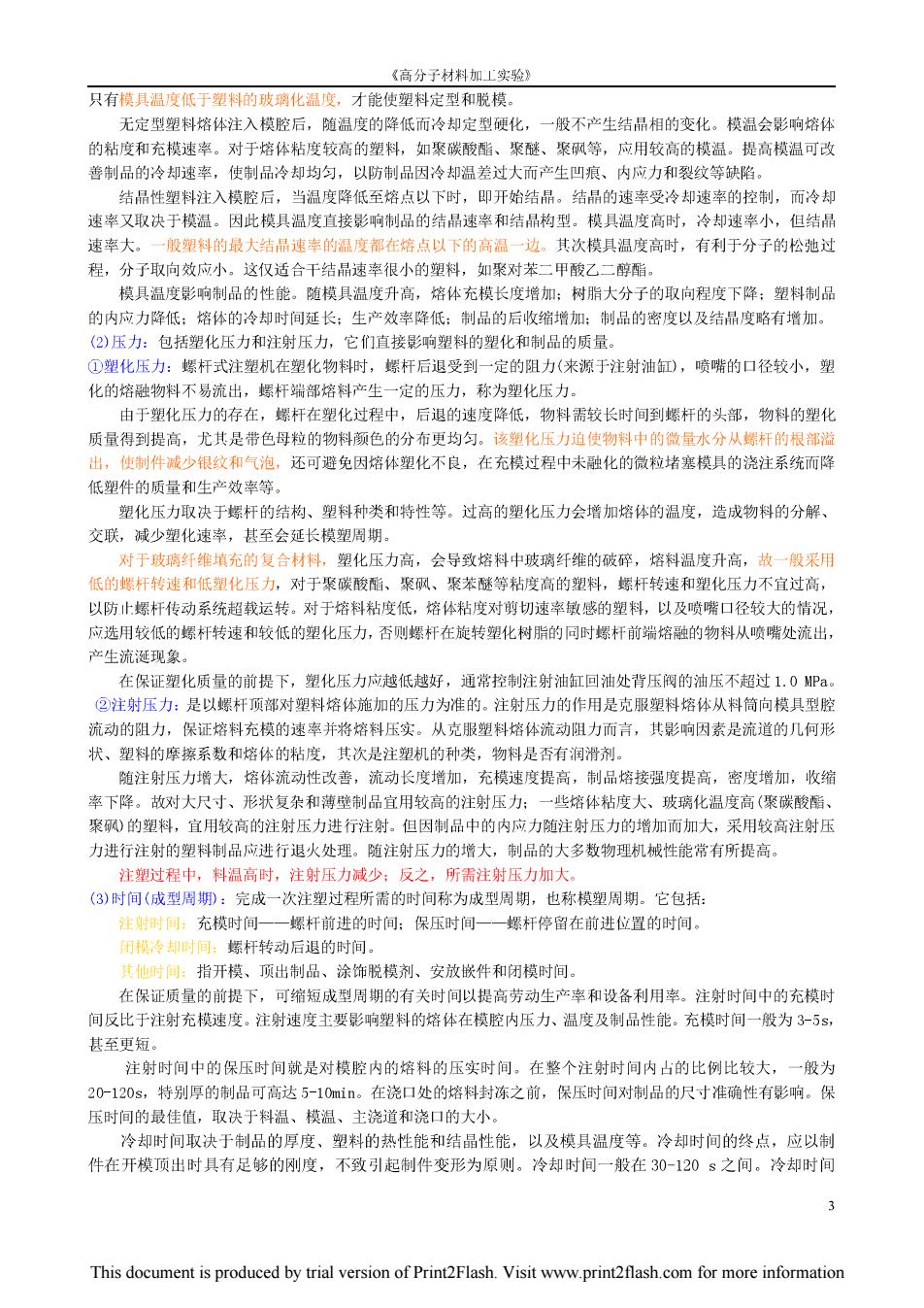

《高分子材料加上实验》 动脱模装置、自动喷涂脱模剂装置、模温调节装置、自动加料装置和检测报警装置。目前,该方式很少采用。 三、仪器、设备和材料 1、仪器、设备:DX-30螺杆式注塑机:注射量60g,螺杆直径30m,锁模力30T,油泵等。 2、材料:LDPE,PS,PP,POM等。 四、实验步骤 1、DX-30型注塑机的操作步骤 (1)每次使用前,按油泵手柄八次以上,加油至塑料管:打开液压油冷却水阀门,对回油进行冷却,以防止油温 过高,杜绝渗漏现象。打开电源,先打开右边空气开关,再左边的空气开关。(拉开料斗开关) (2)顺时针打开红色急停开关。 (3)设定温度 (一殷PE:一段185℃,二段175℃:ABS:一段210℃,二段200℃;PP:一段210℃,二段200℃: PS:一段230℃,二段220℃:PLA:一段190℃,二段180℃:PMMA:一段250℃,二段240℃: PVC:一段100℃,二段90℃: PC:一段230℃,二段220℃。) 检查料斗有无异物,并在低于拟定料筒温度10℃下对机筒进行预热,达到塑料塑化温度后,恒温30mi, 使各点温度均匀一致。冬季应适当延长预热时间。在料筒内有残余冷料的情况下,需再保温30m,才能启动 螺杆加料。以保证残余令料充分熔融,避免损伤螺杆。 (4)按监视,按电热开关预热,达到温度后,红色消失后,方可启动马达。 (⑤)选择手动,射出,储料(溶胶)。(人员应远离喷嘴前后方向,小心烫伤!) (6)关门,锁模,座台进。 (7)转为半自动,开下门,关门,等待约20s,开门,取下样品。(开模、开门时才能用工具取样品,勿将手、 头发伸进两模具间。避免误操作,切勿夹伤手!) (⑧)完成样品后,转手动,退座台,开模,开门。按托模进,按托模退。 (9)射出,储料,射出(若下次不换料,可省略) (10)关马达,关电热,逆时针关红色停止,最后关电闸,关冷却水 2、注塑成型制品在不同熔体温度,模温,注射压力下模制制品。 ()在固定注射压力,模温等其他条件下,改变熔体温度模制制品。 (2)在固定熔体温度,模温等其他条件下,改变注射压力模制制品。 (3)在固定熔体温度,注射压力等其他条件下,改变模温模制制品。 3、测定制品收缩率。 五、实验记录与处理 1、原料规格及产地、所用注塑机型号、螺杆、喷嘴和模具型式。 2、注塑机模制制品的条件 (1)料筒(或熔体温度):一段 ℃: 二段 ℃:三段 (2)注射压力Mpa;模温 ℃:喷嘴温度℃: (3)注射时间一S:保压时间一S:冷却时间一S: (4)螺杆前进速度m/s;加料量g。 3、记录料流现象、制品是否完整:测定收缩率:收缩率%=(1-1,)/1:×100 测量模腔长度1 mm; 测量样品在室温下放置24h后的长度1,mm。 锁模设定 慢速 快速 低压 高压 压力 20 50 60 90 流量 15 50 30 88 慢速锁模0.1,低压保护5.0,锁模限时20.0 5 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information

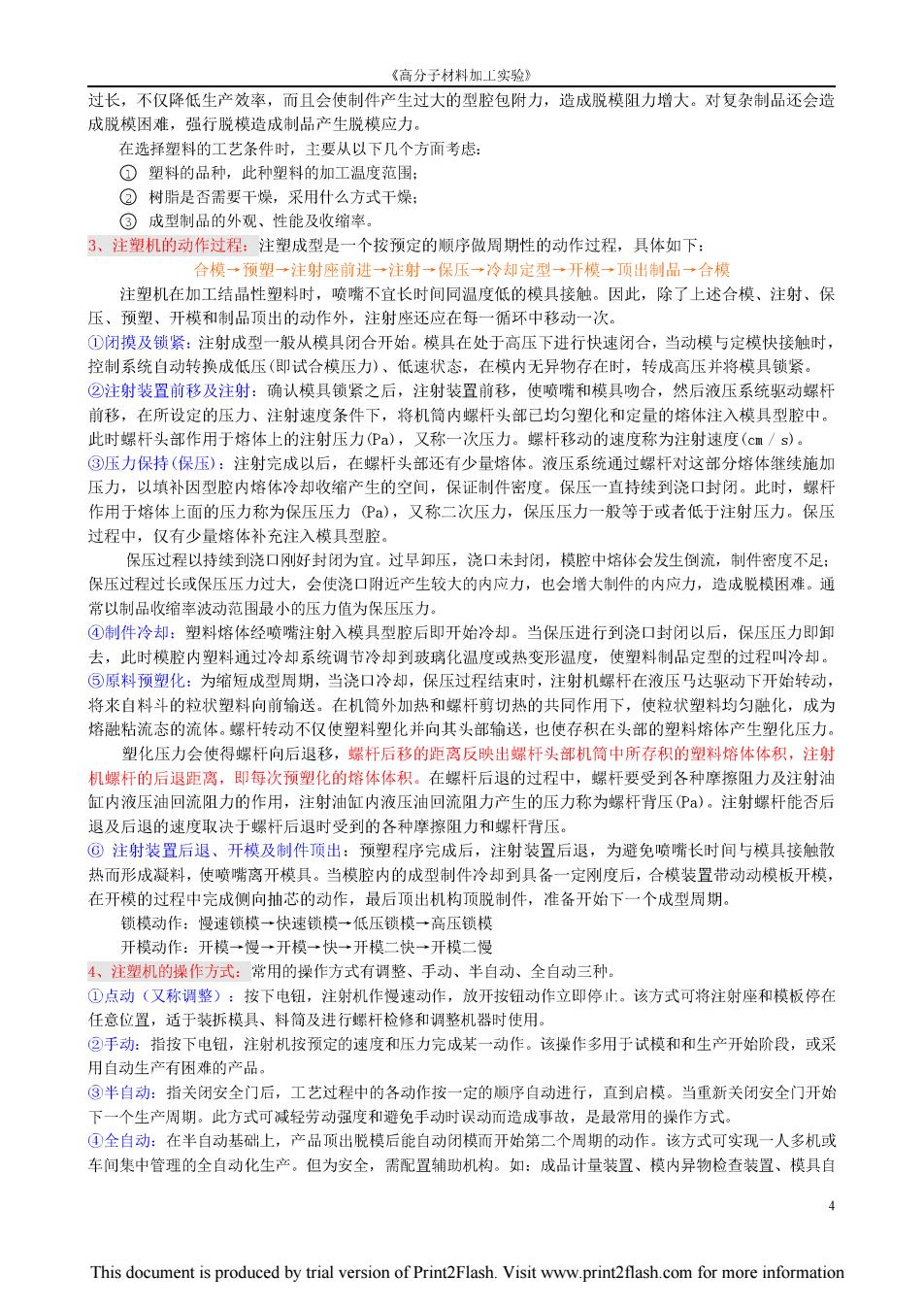

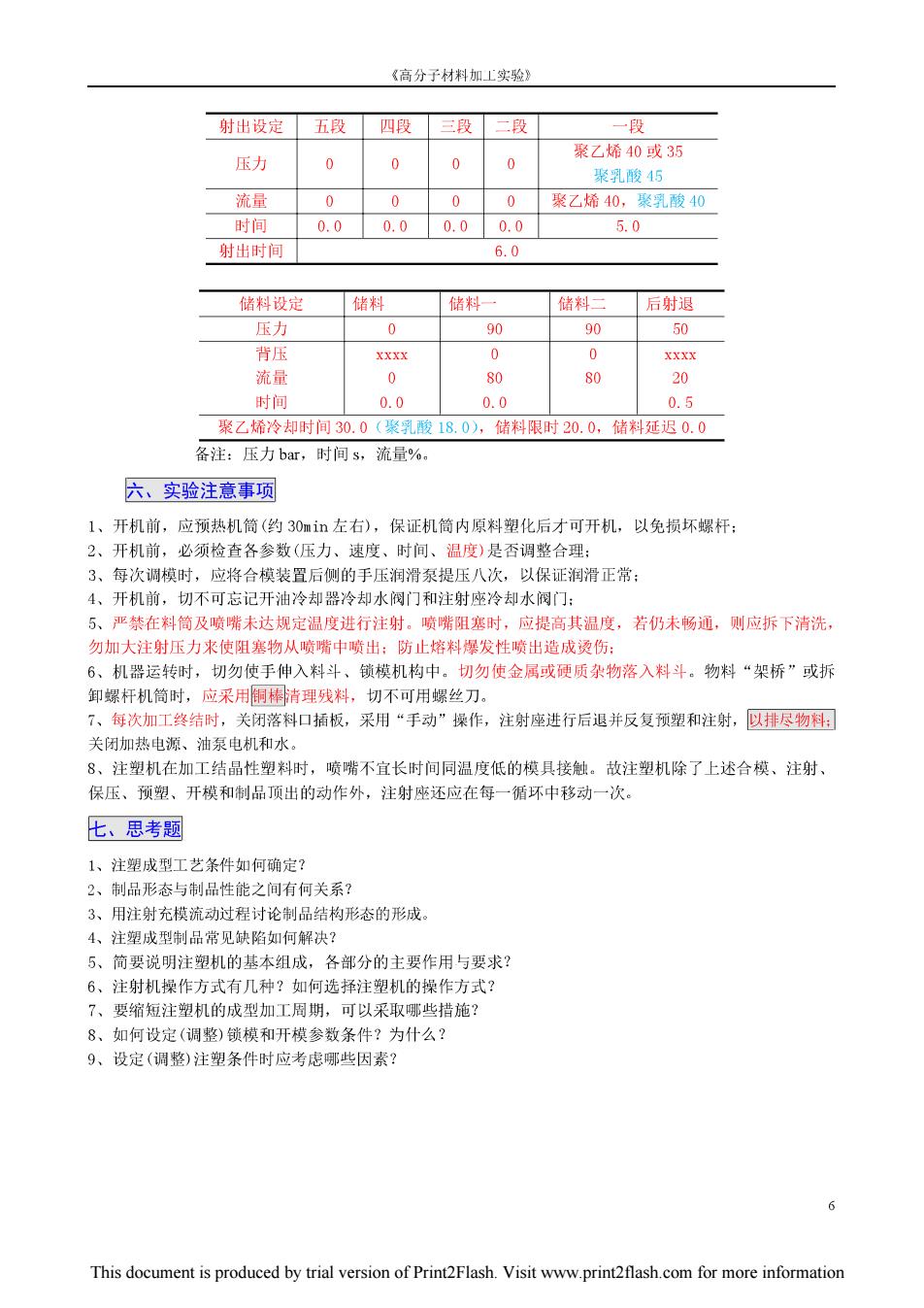

《高分子材料加上实验》 射出设定 五段 四段 三段 二段 段 聚乙烯40或35 压力 0 0 0 0 聚乳酸45 流量 0 0 0 0 聚乙烯40,聚乳酸40 时间 0.0 0.0 0.0 0.0 5.0 射出时间 6.0 储料设定 储料 储料 储料二 后射退 压力 0 90 90 50 背压 XXXX 0 0 XXXX 流量 0 80 80 20 时间 0.0 0.0 0.5 聚乙烯冷却时间30.0(聚乳酸18.0),储料限时20.0,储料延迟0.0 备注:压力bar,时间s,流量%。 六、实验注意事项 1、开机前,应预热机筒(约30mi左右),保证机筒内原料塑化后才可开机,以免损坏螺杆: 2、开机前,必须检查各参数(压力、速度、时间、温度)是否调整合理: 3、每次调模时,应将合模装置后侧的手压润滑泵提压八次,以保证润滑正常: 4、开机前,切不可忘记开油冷却器冷却水阀门和注射座冷却水阀门: 5、严禁在料筒及喷嘴未达规定温度进行注射。喷嘴阻塞时,应提高其温度,若仍未畅通,则应拆下清洗, 勿加大注射压力来使阻塞物从喷嘴中喷出:防止熔料爆发性喷出造成烫伤: 6、机器运转时,切勿使手伸入料斗、锁模机构中。切勿使金属或硬质杂物落入料斗。物料“架桥”或拆 卸螺杆机筒时,应采用铜棒情理残料,切不可用螺丝刀。 7、每次加工终结时,关闭落料口插板,采用“手动”操作,注射座进行后退并反复预塑和注射,以排尽物料: 关闭加热电源、油泵电机和水。 8、注塑机在加工结晶性塑料时,喷嘴不宜长时间同温度低的模具接触。故注塑机除了上述合模、注射、 保压、预塑、开模和制品顶出的动作外,注射座还应在每一循环中移动一次。 七、思考题 1、注塑成型工艺条件如何确定? 2、制品形态与制品性能之间有何关系? 3、用注射充模流动过程讨论制品结构形态的形成。 4、注塑成型制品常见缺陷如何解决? 5、简要说明注塑机的基本组成,各部分的主要作用与要求? 6、注射机操作方式有几种?如何选择注塑机的操作方式? 7、要缩短注塑机的成型加工周期,可以采取哪些措施? 8、如何设定(调整)锁模和开模参数条件?为什么? 9、设定(调整)注塑条件时应考虑哪些因素? 6 This document is produced by trial version of Print2Flash.Visit www.print2flash.com for more information