正在加载图片...

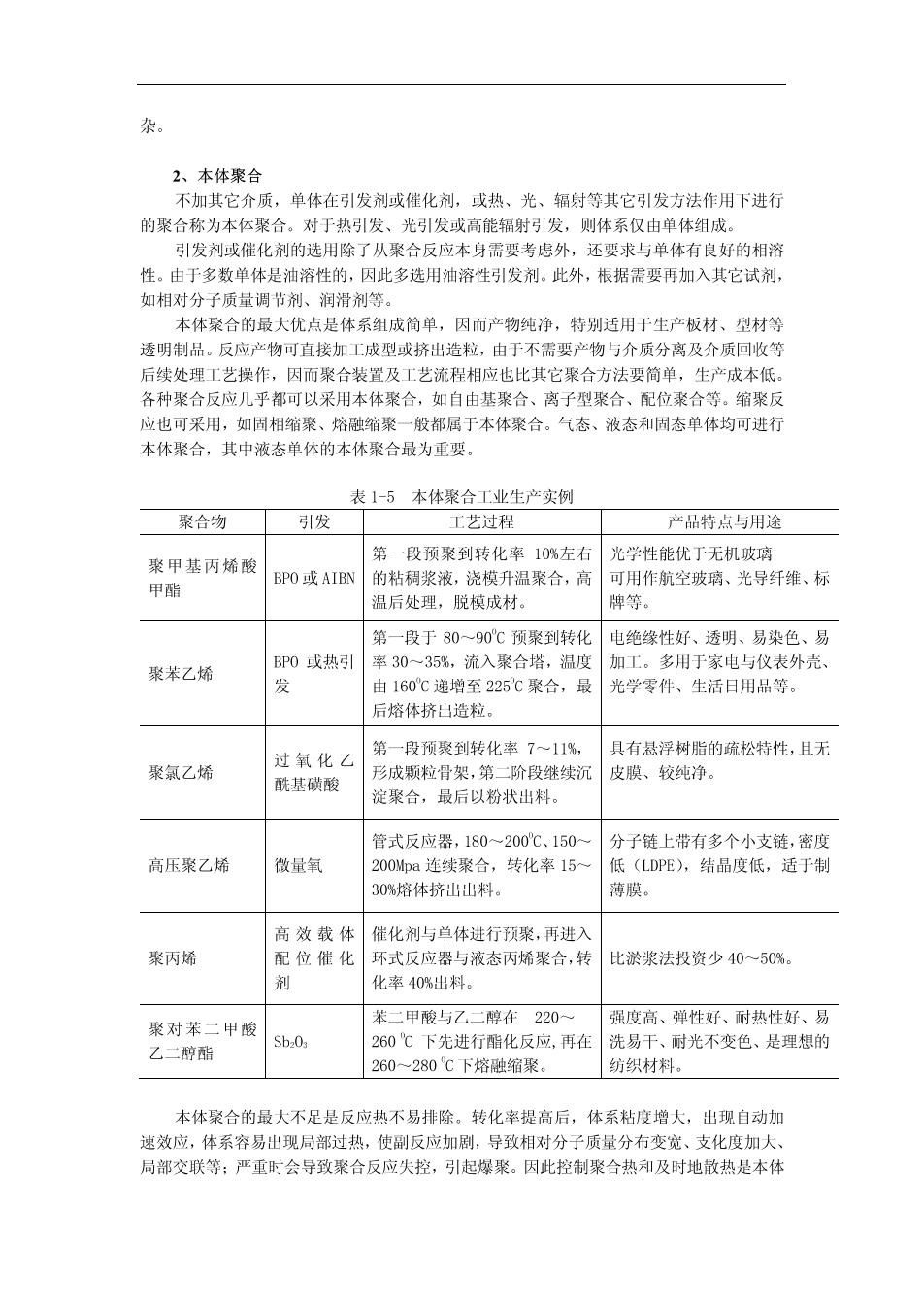

杂。 2、本体聚合 不加其它介质,单体在引发剂或催化剂,或热、光、辐射等其它引发方法作用下进行 的聚合称为本体娶合。对于热引发、光引发或高能福射引发,叫体系仅由单体组成 引发剂或催化剂的选用除了从聚合反应本身需要考虑外,还要求与单体有良好的相溶 性。由于多数单体是油溶性的,因此多选用油溶性引发剂。此外,根据需要再加入其它试剂, 如相对分子质量调节剂、润滑剂等。 木体聚合的最大优点是体系组成简单。因而加物纯净。特别活用于生产板材、利材等 透明制品。反应产物可直接加工成型或挤出造粒,由 不 物与介质分离及介质同收等 后续处理工艺操作,因而聚合装置及工艺流程相应也比其它聚合方法要简单,生产成本低。 各种聚合反应儿乎都可以采用本体聚合,如自由基聚合、离子型聚合、配位聚合等。缩聚反 应也可采用,如固相缩聚、熔融缩聚一般都屈于本体聚合。气态、液态和态单体均可进行 本体聚合,其中液态单体的本体聚合最为重要 表1-5本体聚合工业生产实例 聚合物 引发 工艺过程 产品特点与用途 聚甲基丙烯酸 第一段预聚到转化率10%左右光学性能优于无机玻璃 BFO或AIBN 的粘稠浆液,浇模升温聚合,高可用作航空玻璃、光导纤维、标 甲酯 温后处理,脱模成材 牌等。 第一段于80一90℃预聚到转化 电绝缘性好、透明、易染色、易 聚苯乙烯 BF0或热 率30 35% ,流入聚合塔,温度 加工。 多用于家电与仪表外完、 由160C递增至225℃聚合,最 光学零件、生活日用品等。 后熔体挤出造粒。 第一段预聚到转化率7~11 聚氯乙烯 过氧化乙 具有悬浮树脂的硫松特性,且无 酰基磺酸 形成颗粒骨架,第 阶段继续 皮膜、较纯净。 淀聚合,最后以粉状出料。 管式反应器,180~200'℃、150 分子链上带有多个小支链,密度 高压聚乙烯 微量氧 20OMpa连续聚合,转化率15~低(LDPE),结品度低,适于制 30%熔体挤出出料 薄膜 高效载体 催化剂与单体进行预聚,再进入 聚丙烯 配位催化 环式反应器与液态丙烯聚合,转比淤浆法投资少40一50% 剂 化率40%出料。 聚对苯 二甲酸 .甲酸与乙二 2201 强度高、外性 、耐热性好、易 Sb:0 260℃下先进行酯化反应,再在洗易干、耐光不变色、是理想的 乙二醇酯 260一280℃下熔独缩聚。 纺织材料。 本体聚合的最人不足是反应热不易排除。转化率提高后,体系粘度增人,出现自动加 速效应,体系容易出现局部过热,使副反应加剧,导致相对分子质量分布变宽、支化度加大、 局部交联等:严重时会导致聚合反应失控,引起爆聚。因此控制聚合热和及时地散热是本体