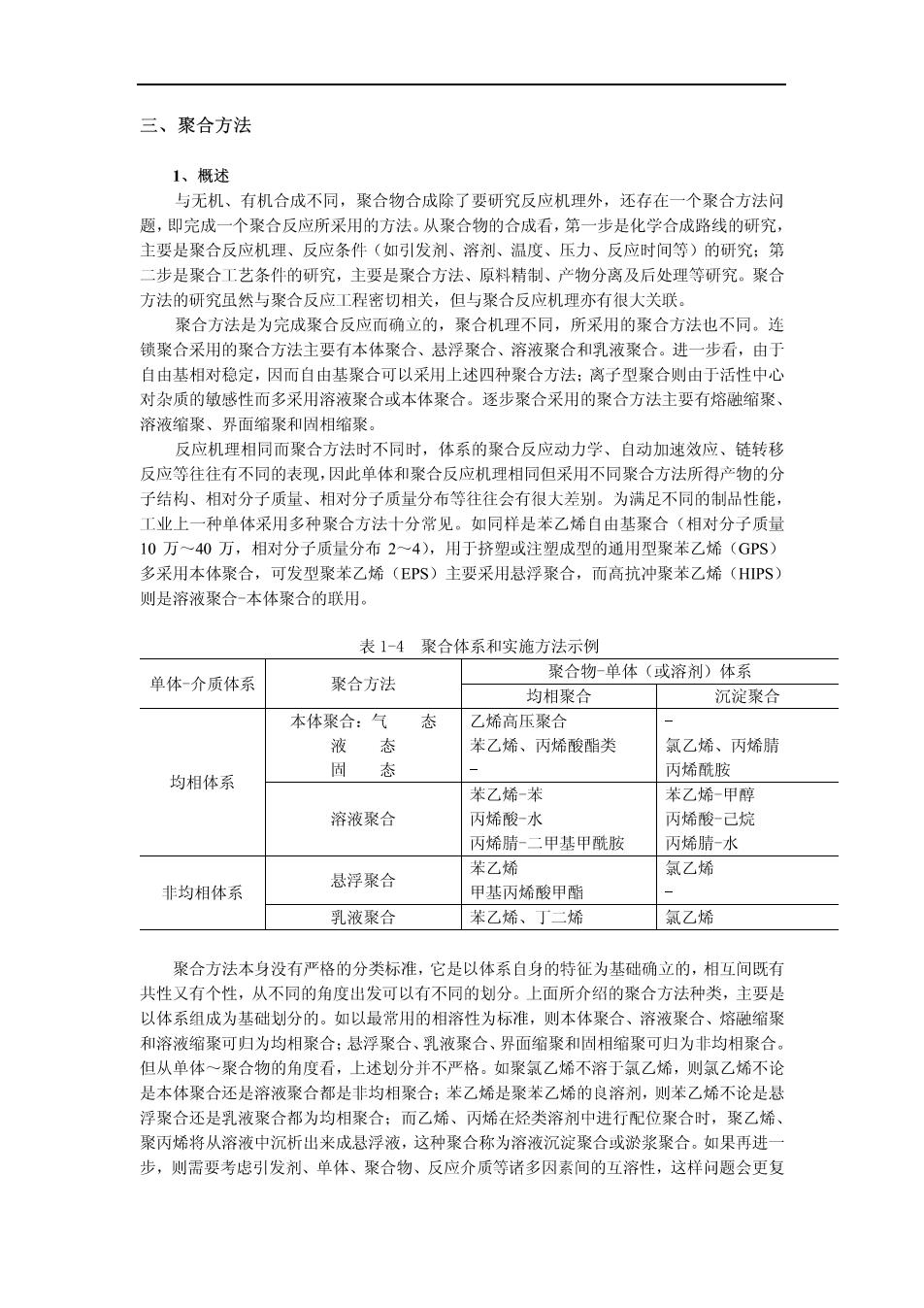

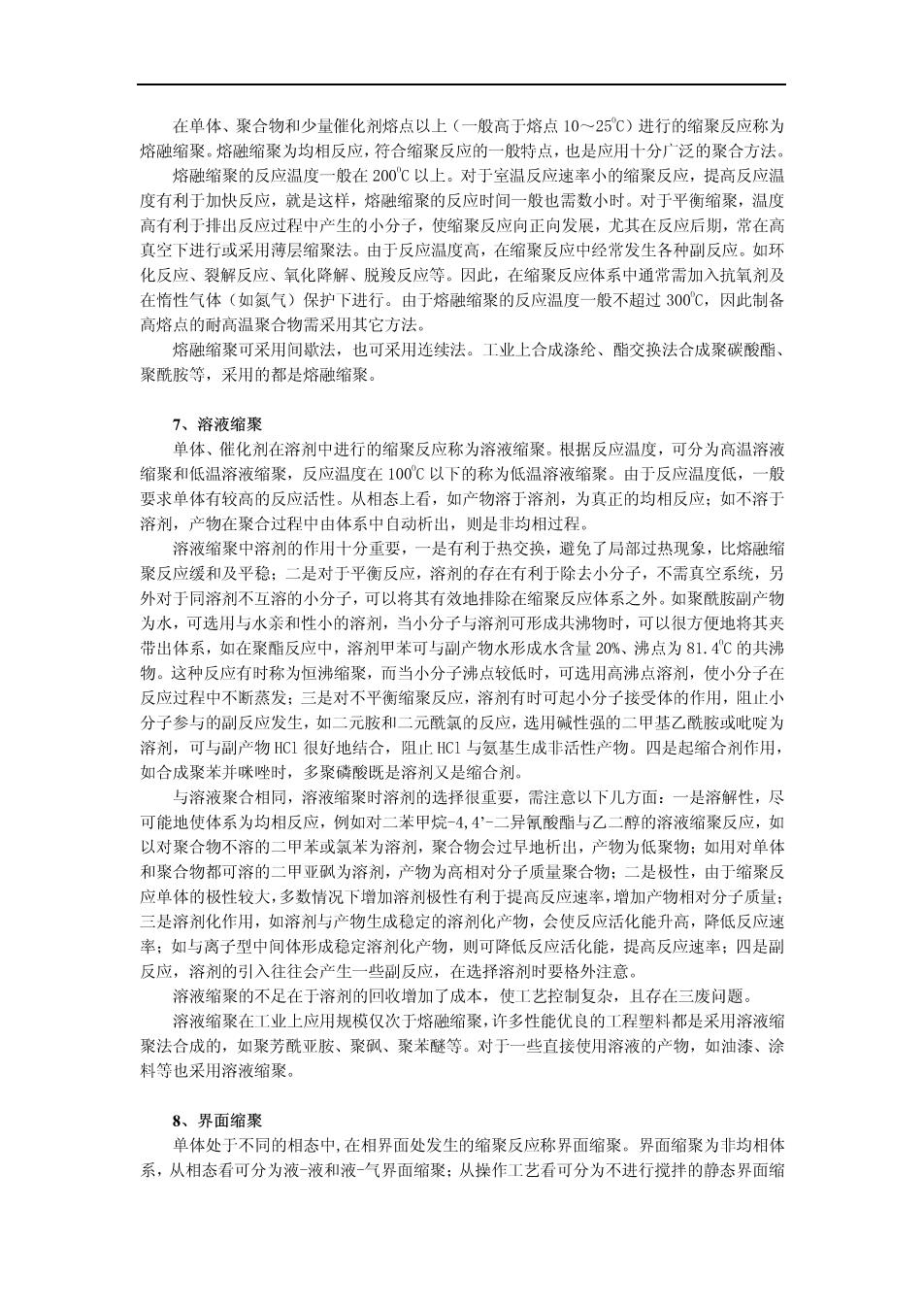

三、聚合方法 1、概述 与无机、有机合成不同,聚合物合成除了要研究反应机理外,还存在一个聚合方法问 顾,即完成一个聚合反应所采用的方法。从聚合物的合成看,第一步是化学合成路线的研究, 主要是聚合反应机理、反应条件(如引发剂、溶剂、温度、压力、反应时间等)的研究:第 二步是聚合工艺条件的研究, 主要是聚合方法、原料精制、产物分离及后处理等研究。聚合 方法的研究虽然与聚合反应工程密切相关,但与聚合反应机理亦有很大关联。 聚合方法是为完成聚合反应而确立的,聚合机理不同,所采用的聚合方法也不同。连 锁聚合采用的聚合方法主要有本体聚合、浮聚合、溶液聚合和乳液聚合。进一步看,由于 自由基相对稳定,因而自由基聚合可以采用上述四种聚合方法:离子型聚合则由于活性中心 对杂质的敏感性而多采用溶液聚合或本体聚合。逐步聚合采用的聚合方法主要有熔磁缩聚、 溶液缩聚、界面缩聚和固相缩聚。 产物的分 子结构、相对分子质量、相对分子质量分布等往往会有很大差别。为满足不同的制品性能 工业上一种单体采用多种聚合方法十分常见。如同样是苯乙烯自由基聚合(相对分子质量 10万一40万,相对分子盾量分布2一4),用于挤潮成注明成型的通用刑聚苯乙稀(G) 多采用本体聚合, 可发型聚苯乙烯(EPS)主要采用悬浮聚合,而高抗冲聚苯乙烯(HIPS 则是溶液聚合一本体聚合的联用 表14聚合体系和实施方法示例 单体介质体豸 聚合方法 聚合物-单体(或溶剂)体系 均相聚合 沉淀聚合 本体聚合:气 态 乙烯高压聚合 液 苯乙烯、丙烯酸酯类 氯乙烯、丙烯睛 丙烯酰胺 均相体系 苯乙烯一甲腰 溶液聚合 丙烯酸水 丙烯酸-己烷 丙烯晴-二甲基甲酰胺 丙烯肺-水 悬浮聚合 苯乙烯 氯乙烯 非均相体系 甲丙桥酸甲酯 乳液聚合 苯乙烯、丁二烯 氯乙烯 聚合方法本身没有严格的分类标准,它是以体系自身的特征为础确立的,相互间既有 共性又有个性,从不同的角度出发可以有不同的划分。上面所介绍的聚合方法种类,主要是 以体系组成为基础划分的。如以最常用的相溶性为标准,则本体聚合、溶液聚合、熔融缩聚 和溶液缩聚可归为均相聚合:悬浮聚合、乳液聚合、界面缩聚和固相缩聚可归为非均相聚合。 但从单体一聚合物的角度看,上述划分并不亚格。如聚氯乙烯不溶于氯乙烯,则氨乙烯不论 是本体聚合还是溶液聚合都是非均相聚合:苯乙烯是聚苯乙烯的良溶剂,则苯乙烯不论是悬 浮聚合还是乳液聚合都为均相聚合;而乙烯、丙烯在烃类溶剂中进行配位聚合时,聚乙烯 聚丙烯将从溶液中沉析出米成悬浮液,这种聚合称为溶液沉淀聚合或淤浆聚合。如果再进 步,则需要考虑引发剂、单体、聚合物、反应介质等诸多因素间的互溶性,这样问题会更复

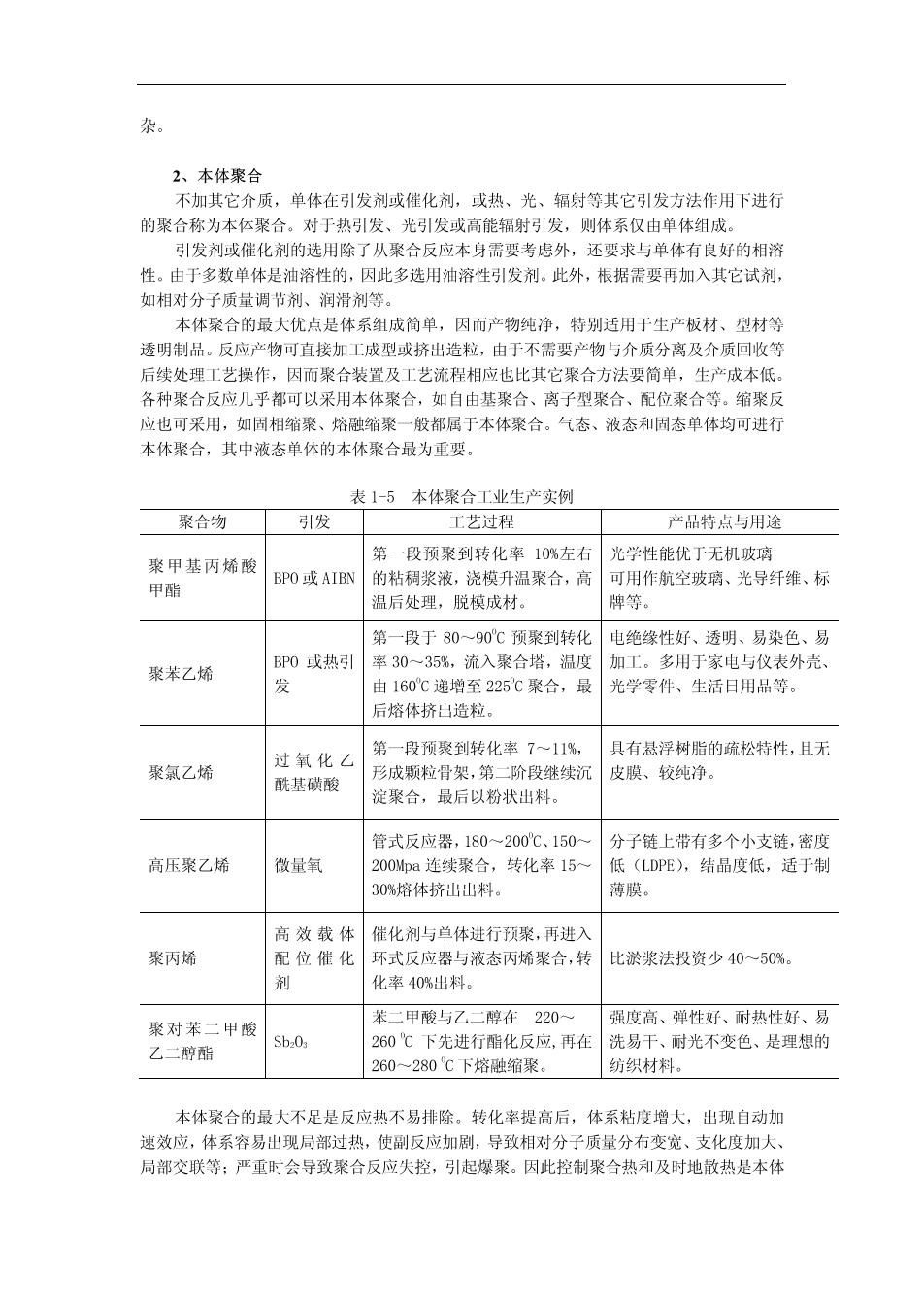

杂。 2、本体聚合 不加其它介质,单体在引发剂或催化剂,或热、光、辐射等其它引发方法作用下进行 的聚合称为本体娶合。对于热引发、光引发或高能福射引发,叫体系仅由单体组成 引发剂或催化剂的选用除了从聚合反应本身需要考虑外,还要求与单体有良好的相溶 性。由于多数单体是油溶性的,因此多选用油溶性引发剂。此外,根据需要再加入其它试剂, 如相对分子质量调节剂、润滑剂等。 木体聚合的最大优点是体系组成简单。因而加物纯净。特别活用于生产板材、利材等 透明制品。反应产物可直接加工成型或挤出造粒,由 不 物与介质分离及介质同收等 后续处理工艺操作,因而聚合装置及工艺流程相应也比其它聚合方法要简单,生产成本低。 各种聚合反应儿乎都可以采用本体聚合,如自由基聚合、离子型聚合、配位聚合等。缩聚反 应也可采用,如固相缩聚、熔融缩聚一般都屈于本体聚合。气态、液态和态单体均可进行 本体聚合,其中液态单体的本体聚合最为重要 表1-5本体聚合工业生产实例 聚合物 引发 工艺过程 产品特点与用途 聚甲基丙烯酸 第一段预聚到转化率10%左右光学性能优于无机玻璃 BFO或AIBN 的粘稠浆液,浇模升温聚合,高可用作航空玻璃、光导纤维、标 甲酯 温后处理,脱模成材 牌等。 第一段于80一90℃预聚到转化 电绝缘性好、透明、易染色、易 聚苯乙烯 BF0或热 率30 35% ,流入聚合塔,温度 加工。 多用于家电与仪表外完、 由160C递增至225℃聚合,最 光学零件、生活日用品等。 后熔体挤出造粒。 第一段预聚到转化率7~11 聚氯乙烯 过氧化乙 具有悬浮树脂的硫松特性,且无 酰基磺酸 形成颗粒骨架,第 阶段继续 皮膜、较纯净。 淀聚合,最后以粉状出料。 管式反应器,180~200'℃、150 分子链上带有多个小支链,密度 高压聚乙烯 微量氧 20OMpa连续聚合,转化率15~低(LDPE),结品度低,适于制 30%熔体挤出出料 薄膜 高效载体 催化剂与单体进行预聚,再进入 聚丙烯 配位催化 环式反应器与液态丙烯聚合,转比淤浆法投资少40一50% 剂 化率40%出料。 聚对苯 二甲酸 .甲酸与乙二 2201 强度高、外性 、耐热性好、易 Sb:0 260℃下先进行酯化反应,再在洗易干、耐光不变色、是理想的 乙二醇酯 260一280℃下熔独缩聚。 纺织材料。 本体聚合的最人不足是反应热不易排除。转化率提高后,体系粘度增人,出现自动加 速效应,体系容易出现局部过热,使副反应加剧,导致相对分子质量分布变宽、支化度加大、 局部交联等:严重时会导致聚合反应失控,引起爆聚。因此控制聚合热和及时地散热是本体

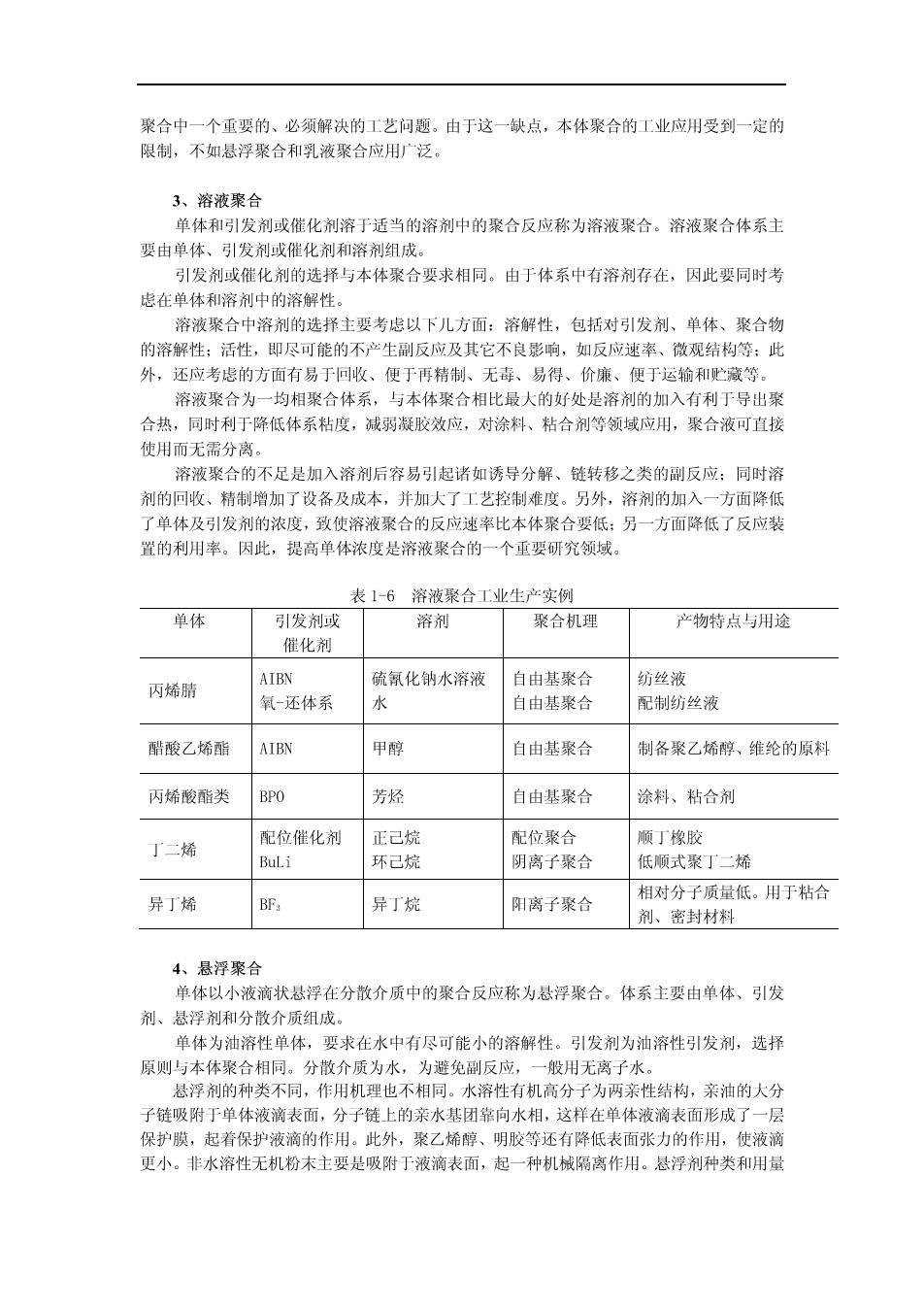

聚合中一个重要的、必须解决的工艺问题。由于这一缺点,本体聚合的工业应用受到一定的 限制,不如悬浮聚合和乳液聚合应用广泛。 3、溶液聚合 单体和引发剂或催化剂溶于活当的溶剂中的聚合反应称为溶液聚合。溶液聚合体系 要由单体、引发剂或催化剂和溶剂组成 引发剂或催化剂的选择与本体聚合要求相同。由于体系中有溶剂存在,因此要同时考 虑在单体和溶剂中的溶解性。 溶液聚合中溶剂的选择主要考虑以下儿方面:溶解性,包括对引发剂、单体、聚合物 的溶解性:活性,即尽可能的不产生副反应及其它不良影响,如反应速率、微观结构等:此 外,还应考虑的方面有易于回收、便于再精制、无毒、易得、价廉、便于运输和心藏等 溶液聚合为一均相聚合体系,与本体聚合相比最大的好处是溶剂的加入有利于导出聚 合热,同时利于降低体系粘度,减弱凝胶效应,对涂料、粘合剂等领域应用,聚合液可直接 使用而无需分离 溶液聚合的不足是加入溶剂后容易引起诸如诱导分解、链转移之类的副反应:同时溶 剂的回收、精制增加了设备及成本,并加大了工艺控制难度。另外,溶剂的加入一方面降低 了单体及引发剂的浓度,致使溶液聚合的反应速率比本体聚合要低;另一方面降低了反应装 置的利用率。因此,提高单体浓度是溶液聚合的一个重要研究领域。 表1-6溶液聚合工业生产实例 单体 引发剂或 溶剂 聚合机理 产物特点与用途 催化剂 AIRN 硫氰化钠水溶液 白由基聚会 纺独液 丙烯腈 氧-还体系 自由基聚合 配制纺丝液 醋酸乙烯酯 AIBN 甲醇 自由基聚合 制各聚乙烯醇、维纶的原料 丙烯酸酯类 BPO 芳烃 自由基聚合 涂料、粘合剂 丁二烯 配位催化剂 正已 配位聚合 顺丁橡胶 环己烷 阴离子聚 低顺式聚丁二烯 异丁烯 异丁烷 阳离子聚合 相对分子质量低。用于枯合 剂、 密封材料 4、悬浮聚合 单体以小液滴状悬浮在分散介质中的聚合反应称为悬浮聚合。体系主要由单体、引发 剂、悬浮剂和分散介质组成 单体为油溶性单体,要求在水中有尽可能小的溶解性。引发剂为油溶性引发剂,选挥 原则与本体聚合相同。分散介质为水,为避免副反应,一般用无离子水。 悬浮剂的种类不同,作用机理也不相同。水溶性有机高分子为两亲性结构,亲油的大分 子链吸附于单体液滴表面,分子链上的亲水基团靠向水相,这样在单体液滴表面形成了一层 保护膜,起者保护液滴的作用。此外,聚乙烯醇 明胶等还有降低表面张 的作用,使液 更小。非水溶性无机粉末主要是吸附于液滴表面,起一种机械霜离作用。试浮剂种类和用量

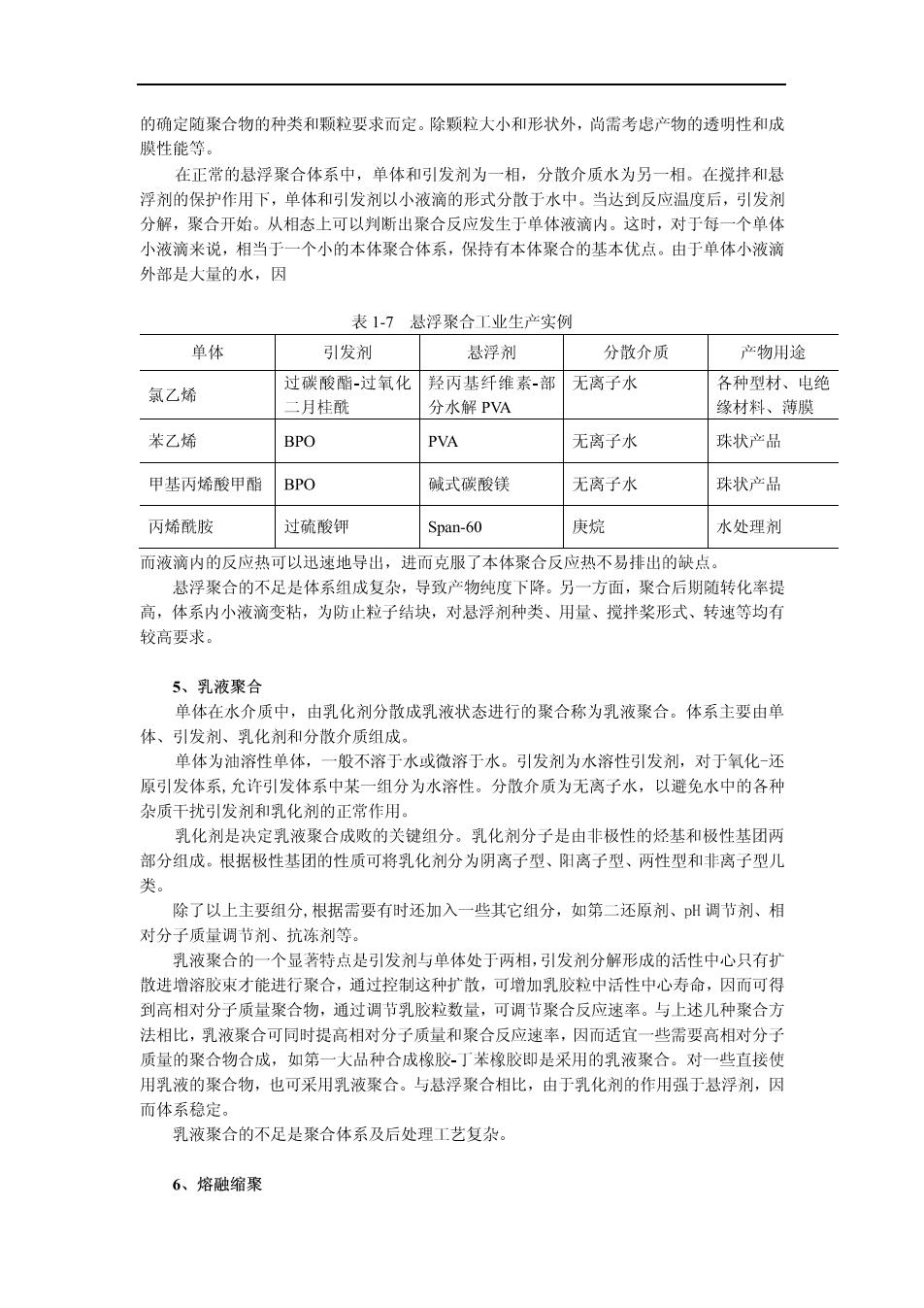

的确定随聚合物的种类和颗粒要求而定。除颗粒大小和形状外,尚需考虑产物的透明性和成 膜性能梦。 在正常的悬浮聚合体系中,单体和引发剂为一相,分放介质水为另一相。在搅拌和悬 浮剂的保护作用下,单体和引发剂以小液滴的形式分散于水中。当达到反应温度后,引发剂 分解,聚合开始。从相态上可以判断出案合反应发生于单体被滴内。这时,对于每一个单体 小液滴来说,相当于一个小的本体聚合体系,保持有本体聚合的基本优点。由于单体小液滴 外部是大量的水,因 表17悬浮聚合工业生产实例 单体 引发剂 悬浮剂 分散介质 产物用途 氯乙烯 过碳酸酯-过氧化 羟丙基纤维素-部 无离子水 各种型材、电绝 月柱 分水解PVA 缘材料、薄膜 苯乙烯 BPO PVA 无离子水 珠状产品 甲基丙烯酸甲酯 BPO 碱式碳酸镁 无离子水 珠状产品 丙烯酰胺 过硫酸御 Span-60 庚烷 水处理剂 而液滴内的反应热可以迅速地导出, 进而克服了本体聚合反应热不易挂出的缺点 悬浮聚合的不足是体系组成复杂,导致产物纯度下降。另一方面,聚合后期随转化率提 高,体系内小液滴变粘,为防止粒子结块,对悬浮剂种类、用量、搅拌桨形式、转速等均有 较高要求。 5、乳液聚合 单体在水介质中,由乳化剂分散成乳液状态进行的聚合称为乳液聚合。体系主要由单 体、引发剂、乳化剂和分散介质组成。 单体为油溶性单休 一般不溶于水或微溶于水。引发剂为水溶性引发剂,对于氧化还 原引发体系,允许引发体系中某一组分为水溶性。分散介质为无离子水,以避免水中的各种 杂质干扰引发剂和乳化剂的正常作用。 乳化剂是独定乳液聚合成败的关键组分。乳化剂分千是由非极性的场基和极性基团两 部分组成。根据极性基团的性质可将乳化剂分为阴离子型、阳离子型、两性型和非离子型儿 类。 除了以上主要组分,根据需要有时还加入一些其它组分,如第二还原剂、调节剂、相 对分子质量调节剂、抗冻剂等 乳液聚合的一个显著特点是引发剂与单体处于两相,引发剂分解形成的活性中心只有扩 散进增溶胶束才能进行聚合,通过控制这种扩散,可增加乳胶粒中活性中心寿命,因而可得 到高相对分子质量聚合物,通过调节乳胶粒数量,可调节聚合反应速率。与上述儿种聚合方 法相比,到液聚合可同时提高相对分子质量和聚合反应速率,因而话省一些需要高相对分子 质量的聚合物合成, 品种合成修胶-丁苯橡胶即是采用的乳液聚合 一些直接使 用乳液的聚合物,也可采用乳液聚合。与悬浮聚合相比,由于乳化剂的作用强于悬浮剂,因 而体系稳定。 乳液聚合的不足是聚合体系及后处理工艺复杂。 6、培融缩聚

在单体、聚合物和少量催化剂缩点以上(一般高于熔点10一25C)进行的缩聚反应称为 熔融缩聚。熔融缩聚为均相反应,符合缩聚反应的一般特点,也是应用十分广泛的聚合方法 熔融缩聚的反应温度一般在200C以上。对于室温反应速率小的缩聚反应,提高反应温 度有利于加快反应,就是这样,熔融缩聚的反应时间一般也需数小时。对于平衡缩聚,温度 高有利于排出反应过程中产生的小分子,使缩聚反应向正向发展,尤其在反应后期,常在高 真空下进行或采用薄层缩聚法。由于反应温度高,在缩聚反应中经常发生各种副反应。如环 化反应、裂解反应、氧化降解、脱羧反应等。因此,在缩聚反应体系中通常需加入抗氧剂及 在惰性气体(如氮气)保护下进行。由于熔融缩聚的反应温度一般不超过300℃,因此制备 高熔点的耐高温聚合物需采用其它方法。 熔融缩聚可采用间歇法,也可采用连续法。工业上合成涤纶、酯交换法合成聚碳酸酯 聚酰胺等,采用的都是培融缩聚 7、溶液缩聚 单体、催化剂在溶剂中进行的缩聚反应称为溶液缩聚。根据反应温度,可分为高温溶液 缩聚和低温溶液缩聚, 反应温度在100℃以下的称为低温溶液缩聚。由于反应温度低, 要求单体有校高的反应活性。从相态上看,如产物溶于溶剂,为真正的均相反应:如不溶于 溶剂,产物在聚合过程中由体系中自动析出,测是非均相过程。 溶液缩聚中溶刻的作用十分重要,一是有利于热交换避兔了局部过执现象,比控缩 聚反应缓和及平稳 是对于平衡反应,溶剂的存在有利于除去小分子,不需真空系统,另 外对于同溶剂不互溶的小分子,可以将其有效地排除在缩聚反应体系之外。如聚酰胺副产物 为水,可选用与水亲和性小的溶剂,当小分子与溶剂可形成共沸物时,可以很方便地将其夹 带出体系,如在聚酯反应中,溶剂甲差可可上与刚立物水形成水含最20%、沸点为81,4C的共沸 物。这种反应有时称为恒沸缩聚,而当小分 沸点较低时,可选用高沸点溶剂,使小分子在 反应过程中不断蒸发:三是对不平衡缩聚反应,溶剂有时可起小分子接受体的作用,阻止小 分子参与的副反应发生,如二元胺和二元酰氯的反应,选用碱性强的二甲基乙酰胺或吡啶为 溶剂,可与副产物HC1很好地结合,阻止HC1与氨基生成非活性产物。四是起缩合剂作用, 如合成聚苯》 多聚磷酸既是溶剂又是缩合剂。 与溶液聚合相同,溶液缩聚时溶剂的选择很重要,需注意以下几方面: 一是溶解性,尽 可能地使体系为均相反应,例如对二苯甲烷-4,4”-二异氰酸酯与乙二醇的溶液缩聚反应,如 以对聚合物不溶容的一甲苯或氯苯为溶剂,聚合物会过早地折出,产物为低聚物:如用对单体 和聚合物都 溶的 甲亚碱为溶剂 产物为高相对分子质量聚合物: 二是极性, 由于缩聚反 应单体的极性较大,多数情况下增加溶剂极性有利于提高反应速率,增加产物相对分子质量 三是溶剂化作用,如溶剂与产物生成稳定的溶剂化产物,会使反应活化能升高,降低反应速 率:如与离子型中间体形成稳定溶剂化产物,则可降低反应活化能,提高反应速率:四是副 反应,溶剂的引入往往会产生一些副反应,在选抒溶剂时要格外注意 溶液缩聚的不足在于溶剂的回收增加了成本,使工艺控制复杂,且存在三废问题 溶液缩聚在工业上应用规模仅次于熔融缩聚,许多性能优良的工程塑料都是采用溶液缩 聚法合成的,如聚芳酰亚胺、聚砜、聚苯醚等。对于一些直接使用溶液的产物,如油漆、涂 料等也采用溶液缩聚。 8、界面缩聚 单体处于不同的相态中,在相界面处发生的缩聚反应称界面缩聚。界面缩聚为非均相体 系,从相态看可分为液液和液-气界面缩聚:从操作工艺看可分为不进行搅拌的静态界面缩

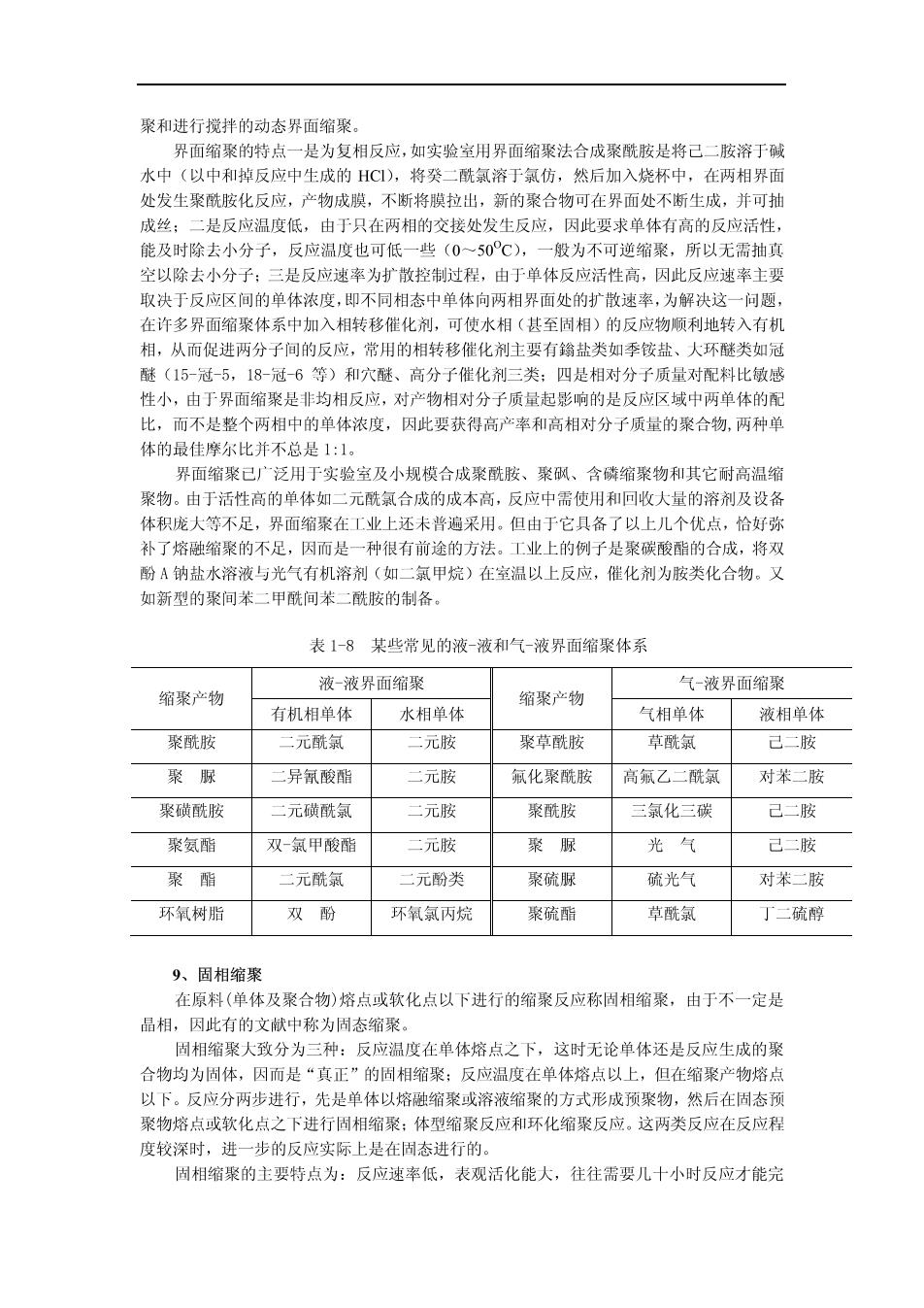

聚和讲行搅挫的动态界面缩聚 界面缩聚的特点一是为复相反应,如实验室用界面缩聚法合成聚酰胺是将己二胺溶于 水中(以中和草反成中生成的HC),将癸二酰氯溶于氯仿,然后加入烧杯中,在两相界面 处发生聚酰胺化反应,产物成膜,不断将膜拉出,新的聚合物可在界面处不断生成,并可抽 成独:是反应温度低,由于只在两相的交接外发牛反,因此要求单体有高的反应活性 能及时除去小分子,反应温度也可低一些(0一50C), 一般为不可逆缩聚,所以无需抽真 空以除去小分子:三是反应速率为扩散控制过程,由于单体反应活性高,因此反应速率主要 取决于反应区间的单体浓度,即不同相态中单体向两相界面处的扩散速率,为解决这一问题。 在许多界面缩聚体系中加入相转移催化利,可使水相(其至固相)的反应物顺利地转入有机 相,从而促进两分子间的反应,常用的相转移催化剂主要有锦盐类如季铵盐 大环醚类如冠 醚(15-冠-5,18-冠6等)和穴醚、高分子催化剂三类:四是相对分子质量对配科比敏感 性小,由于界面缩聚是非均相反应,对产物相对分子质量起影响的是反应区域中两单体的 比,而不是整个两相中的单体浓度,因此要获得高产率和高相对分子质量的聚合物,两种单 体的最佳摩尔比并不总是1: 界面缩聚已广泛用于实验室及小规模合成聚酰胺、聚砜、含磷缩聚物和其它耐高温缩 聚物。由于活性高的单体如二元酰氯合成的成本高,反应中需使用和回收大量的溶剂及设备 体积庞大等不足,界面缩聚在业上还未普遍采用。但由于它具备了以上儿个优点,恰好歇 补了熔融缩聚的不足,因而是一种很有前途的方法。工业上的例子是聚碳酸酯的合成,将双 酚A钠盐水溶液与光气有机溶剂(如二氯甲烷)在室温以上反应,催化剂为胺类化合物。又 如新型的聚间苯二甲酰间苯二酰胺的制各。 表1-8某些常见的液-液和气-液界面缩聚体系 液-液界面缩 缩聚产物 缩聚产物 气-液界面缩聚 有机相单体 水相单体 白相单体 液相单体 聚酰胺 二元酰氯 二元胺 聚草酰胺 草酰氯 己二胺 聚脲 “异氢酸酯 二元胺 氣化聚酰胺 高氟乙酰氨 对苯二胺 聚磺酰胺 :元陆發氨 元胺 聚酰胺 三氨化三瑞 己二胺 聚氨指 双-氨甲酸酷 二元胺 聚服 光气 己二胺 聚酯 二元酰氯 二元酚类 聚硫脲 疏光气 对苯一胺安 环氧树脂 双酚 环氧氯丙烷 聚硫酯 草酰氯 丁二硫醇 9、周相缩聚 在原料(单体及聚合物)熔点或软化点以下进行的缩聚反应称固相缩聚,由于不一定是 品相,因此有的文献中称为周态缩聚。 固相缩聚大致分为三种: 反应温度在单体熔点之下,这时无论单体还是反应生成的聚 合物均为固体,因而是“真正”的固相缩聚:反应温度在单体熔点以上,但在缩聚产物熔点 以下。反应分两步进行,先是单体以熔融缩聚或溶液缩聚的方式形成预聚物,然后在固态预 聚物熔点或软化点之下进行固相缩聚:体型缩聚反应和环化缩聚反应。这两类反应在反应程 度较深时,进一步的反应实际上是在固态进行的 周相缩聚的主要特点为:反应速率低,表观活化能大,往往需要儿十小时反应才能完

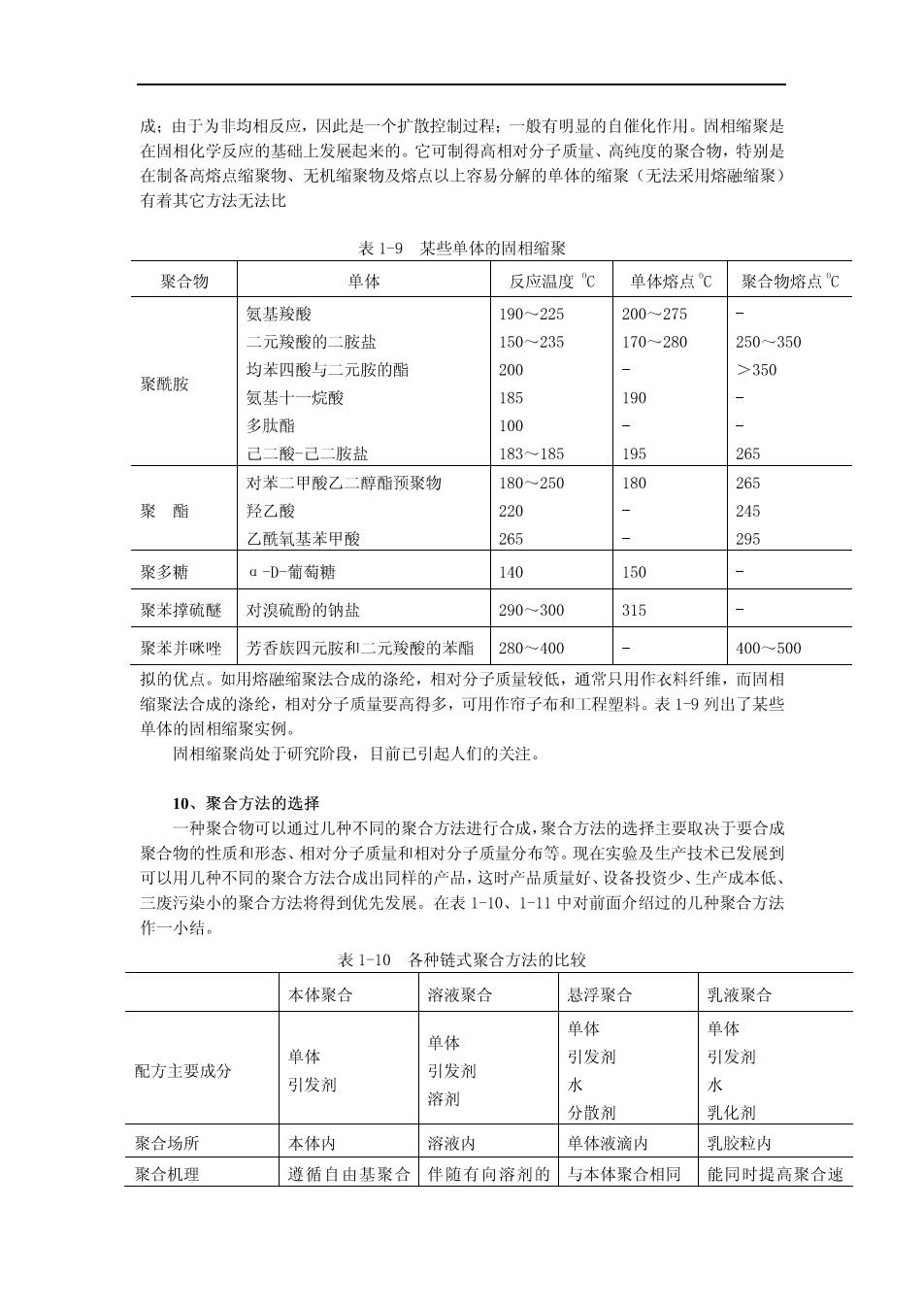

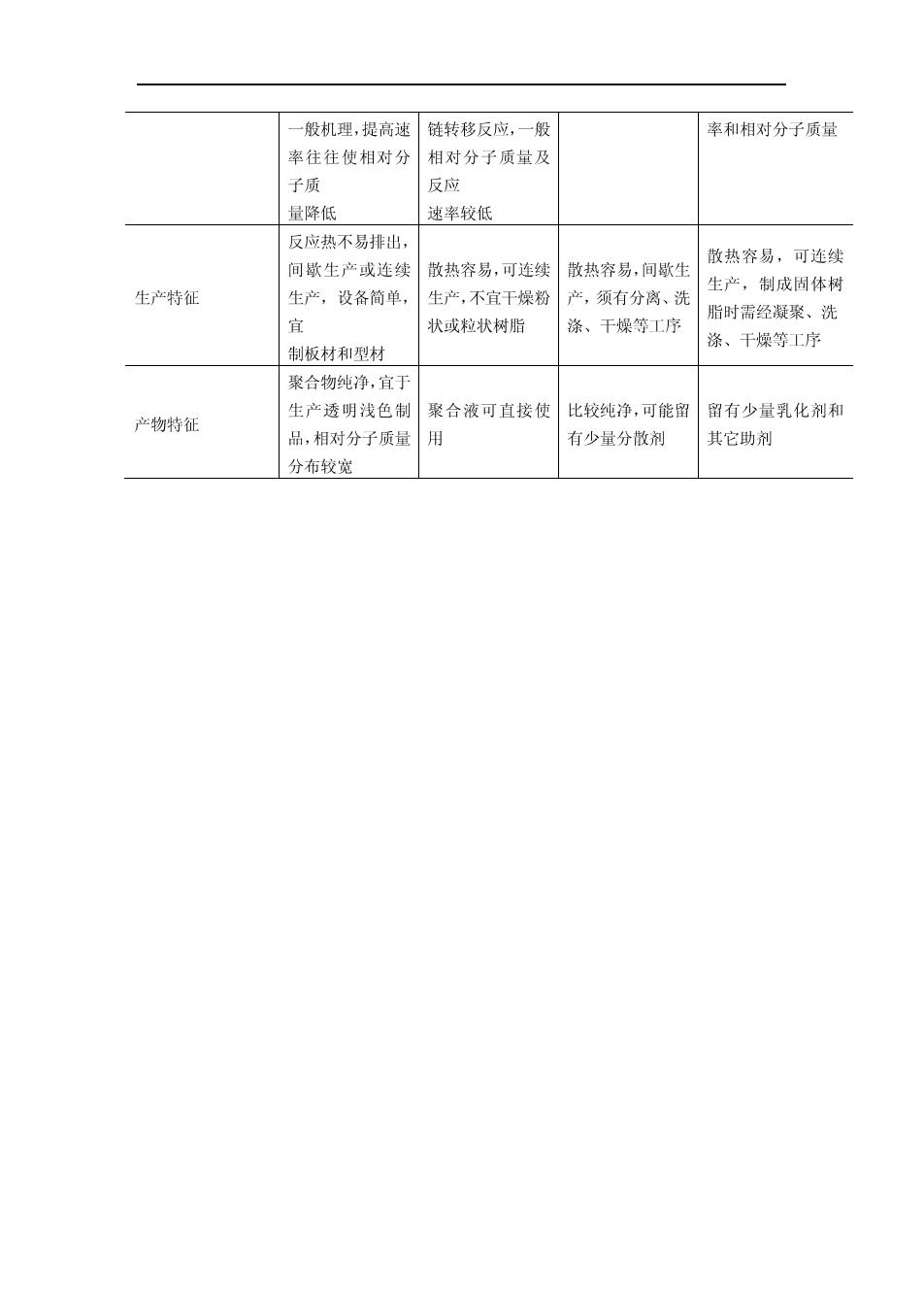

成:由于为非均相反应,因此是一个扩散控制过程:一般有明显的自催化作用。周相缩聚是 在固相化学反应的基础上发展起来的。它可制得高相对分子质量、高纯度的聚合物, 特别是 在制备高熔点缩聚物 无机缩聚物及熔点以上容易分解的单体的缩聚(无法采用熔磁缩聚》 有着其它方法无法比 表1-9某些单体的固相缩聚 聚合物 单体 反应温度℃ 单体熔点℃聚合物熔点℃ 氨基羧酸 190-225 200-275 元羧酸的二胺盐 150~235 170~280 250~350 均苯四酸与二元胺的酯 200 >350 聚酰胺 氨基十一烷酸 185 190 多肽酯 100 、 己二酸-己二胺盐 183185 195 265 对苯二甲酸乙二醇酯预聚物 180250 l80 265 聚酯 羟乙酸 220 245 乙酰氧基苯甲酸 265 295 聚多糖 a-D葡萄糖 140 150 聚苯撑硫醚 对浪硫酚的钠盐 290-300 315 聚苯并咪唑芳香族四元胺和二元羧酸的苯酯 280400 400-500 拟的优点。如用熔融缩聚法合成的涤纶,相对分子质量较低,通常只用作衣料纤维,而固相 缩聚法合成的涤纶,相对分子质量要高得多,可用作帘子布和工程塑料。表19列出了某些 单体的周相缩聚实例 固相缩聚尚处于研究阶段,目前己引起人们的关注。 10、聚合方法的选择 种聚合物可以通过几种不同的聚合方法进行合成,聚合方法的选择主要取决于要合成 聚合物的性质和形态、相对分子质量和相对分子质量分布等。现在实验及生产技术已发展到 可以用儿种不同的聚合方法合成出同样的产品,这时产品质量好、设备投资少、生产成本低、 三废污染小的聚合方法将得到优先发展。在表1-10、1-11中对前面介绍过的儿种聚合方法 小结。 表1-10各种链式聚合方法的比较 本体聚合 溶液聚合 悬浮聚合 乳液聚合 单体 单体 单体 单体 配方主要成分 引发剂 引发剂 引发剂 引发剂 溶剂 水 水 散剂 化剂 聚合场所 本体内 溶液内 单体液滴内 乳胶粒内 聚合机理 遵循自由基聚合件随有向溶剂的与本体聚合相同能同时提高聚合速

般机理,提高速 链转移反应,一般 率和相对分子质量 率往往使相对分相对分子质量及 子质 反应 量降低 速率较低 反应热不易排出, 散热容易,可年纯 间微生产或连结 散热容易,可连续 散热容易,间数生 生产特征 生产,制成固体树 生产,设备简单 生产,不宜干燥粉 产,须有分离、洗 状或粒状树脂 脂时需经凝聚、洗 涤、干燥等工序 涤、干燥等工序 制板材和型材 聚合物纯净,宜丁 生产诱明浅色制 聚合液可直接使比较纯净,能留 留有少量乳化剂和 产物特征 品,相对分子质量 用 有少量分散剂 其它助剂 分布较资