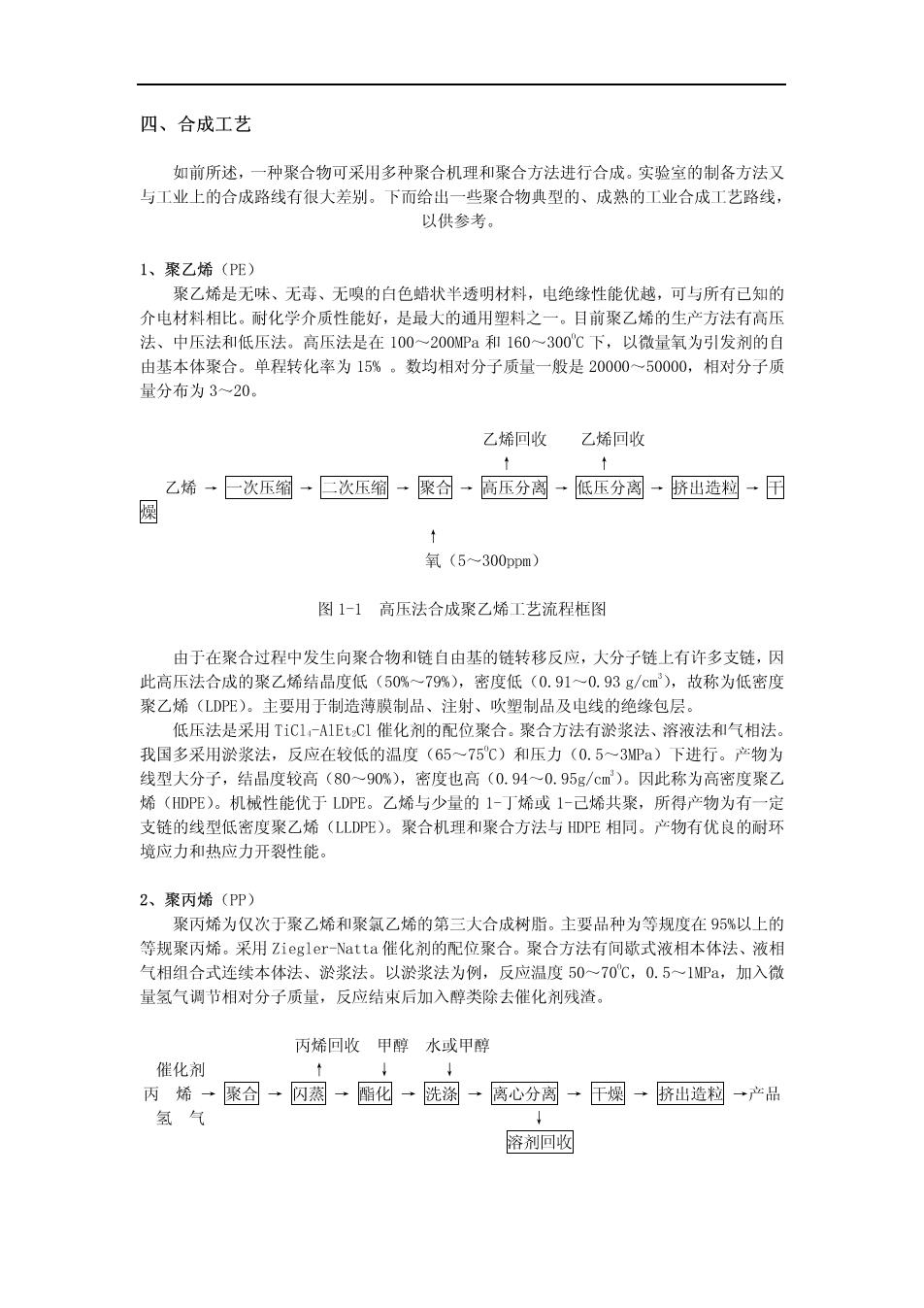

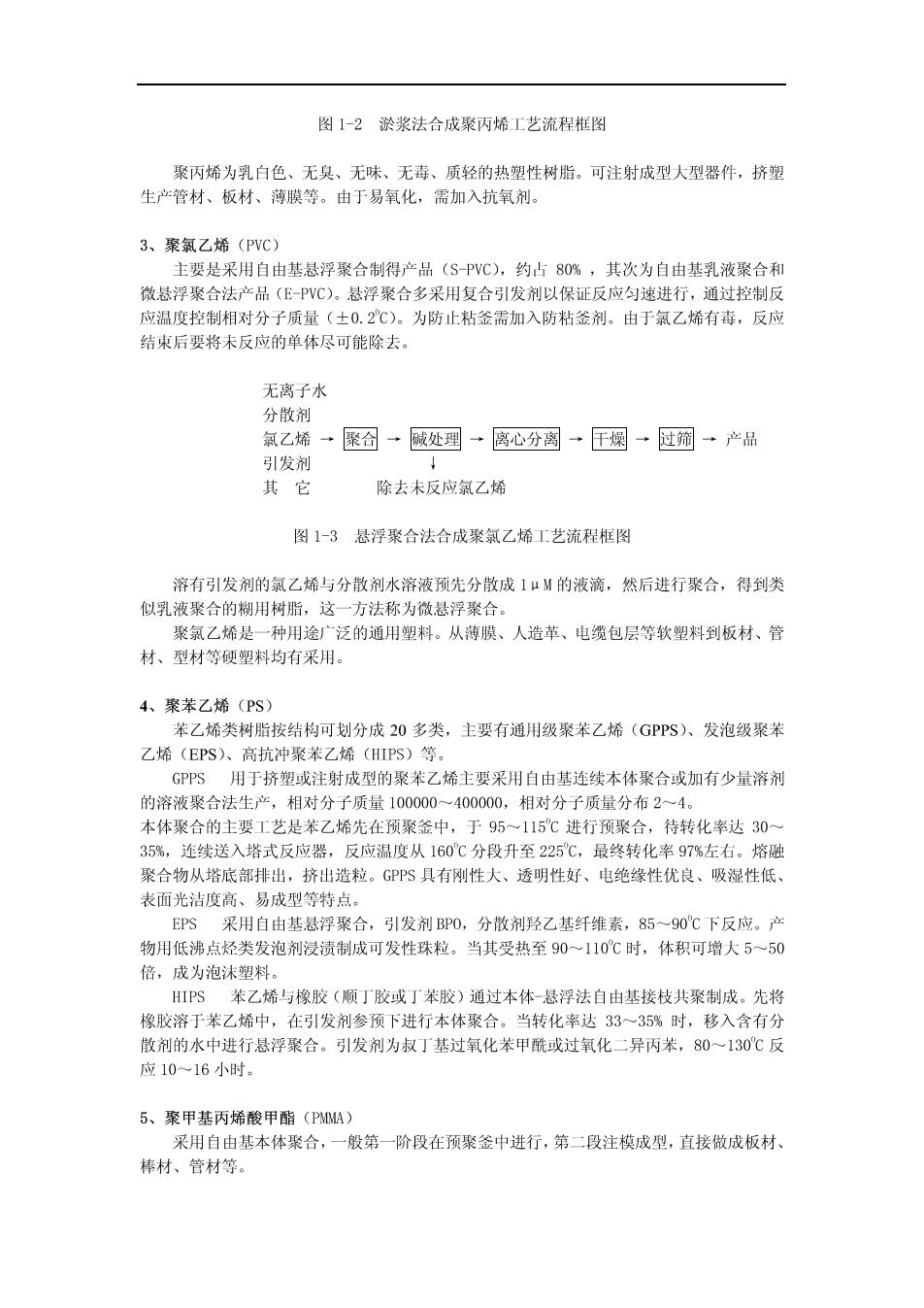

四、合成工艺 ,一种聚合物可采用多种聚合机理和聚合方法进行合成。实验室的制各方法又 与工业上的合成路线有很大差别。下而给出 些聚合物典型的、成熟的工业合成工艺路线 以供参考。 1、聚乙烯(PE) 聚乙稀品无味、于壶、于喷的白色错状半诱明材赵,由馅缘性能伏城,可与所右口知的 介电材料相比。耐化学介质性能好,是最大的通用塑料之 。目前聚乙烯的生产方法有高 法、中压法和低压法。高压法是在100~200MPa和160~300℃下,以微量氧为引发剂的白 由基本体聚合。单程转化率为15%。数均相对分子质量一般是20000~50000,相对分子质 量分布为3一20。 乙烯回收 乙烯回收 因酒图-图-成-成圆翻-国 氧(5300pm) 图1-1高压法合成聚乙烯工艺流程柜图 由于在聚合过程中发生向聚合物和链自由基的链转移反应,大分子链上有许多支链,因 此高压法合成的聚乙烯结品度低(50%一79%),密度低(0.91一0.93g/cm),故称为低密度 案乙烯(DP℉)。主要用于制造薄膜制品、注射、吹塑制品及电线的绝缘包层 低压法是采用TiC1,一A1Et,C1催化剂的配位聚合。聚合方法有淤浆法、溶液法和气相法 我国多采用淤浆法,反应在较低的温度(65一75℃)和压力(0.5一3MP)下进行。产物为 线型大分子,结品度较高(80~90%),密度也高(0.94~0.95g/cm)。因此称为高密度聚乙 烯(DPE)。机械性能优于LDPE。乙烯与少量的1-」丁烯或1-己烯共聚,所得产:物为右一定 支链的线型低密度聚乙烯(LLDE)。聚合机理和聚合方法与DE相同。产物有优良的耐环 境应力和热应力开裂性能。 2、聚丙烯(PP) 聚丙烯为仅次于聚乙烯和聚氯乙烯的第三大合成树脂。主要品种为等规度在95%以上的 等规聚丙烯。采用Ziegler-Natta催化剂的配位聚合。聚合方法有间敬式液相本体法、液相 气相组合式连续本体法、淤浆法。以淤浆法为例, 反应温度50 70'C,0.51MPa,加入微 量氢气调节相对分子质量,反应结束后加入醇类除去催化剂残渣。 丙烯回收甲醇水或甲醇 州面园·应-画--国~题 催化剂 溶剂回收

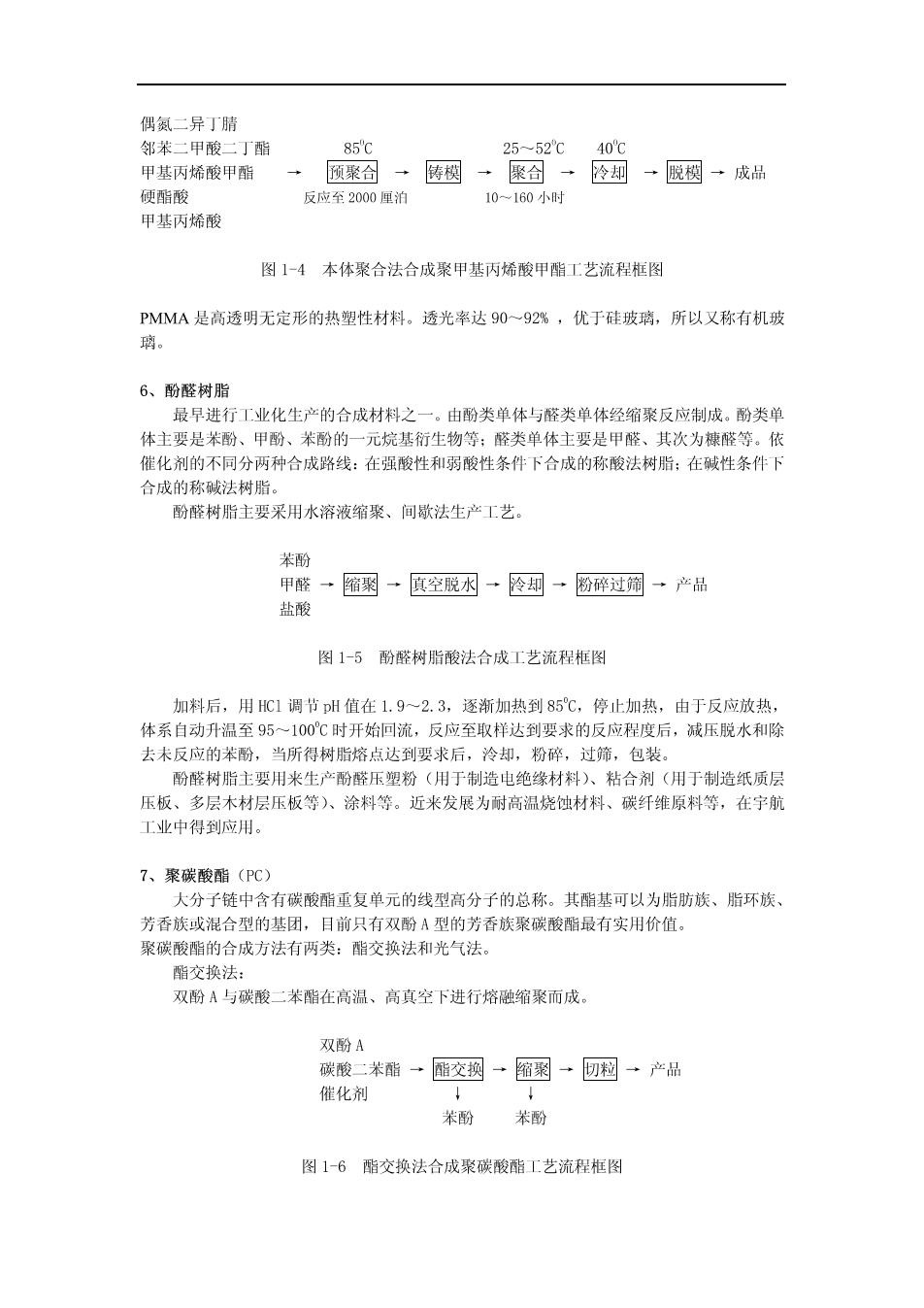

图12淤浆法合成聚丙烯工艺流程框图 聚丙烯为乳白色、无臭、无味、无毒、质轻的热塑性树脂。可注射成型大型器件,挤塑 生产管材、板材、薄膜等。由于易氧化,需加入抗氧剂。 3、聚氯乙烯(PvC) 主要是采用自由基是浮聚合制得产:品(S-VC),约占80%,其次为自由基到液聚合和 微悬浮聚合法产品(EC)。悬浮聚合多采用复合引发剂以保证反应匀速进行,通过控制反 应温度控制相对分子质量(士0.2C)。为防止粘爸需加入防粘釜剂。由于氯乙烯有毒,反应 结束后要将未反应的单体尽可能除去。 无离子水 分散剂 氯乙烯一聚合一碱处理一离心分离一干阑一过闭一产品 引发剂 其它 除去末反应氯乙烯 图1-3悬浮聚合法合成聚氯乙烯工艺流程框图 溶有引发剂的氯乙烯与分散剂水溶液预先分散成1μM的液滴,然后进行聚合,得到类 似乳液聚合的糊用树脂,这一方法称为微悬浮聚合。 聚氯乙烯是一种用途广泛的通用塑料。从薄膜、人造革、电缆包层等软塑料到板材、管 材、型材等硬塑料均有采用。 4聚苯乙烯(PS 苯乙烯类树脂按结构可划分成20多类,主要有通用级聚苯乙烯(GPPS)、发泡级聚苯 乙烯(EPS)、高抗冲聚米乙烯(HIS)等。 GPPS用于挤塑或注射成型的聚苯乙烯主要采用自由基连续本体聚合或加有少量溶剂 的溶液聚合法生产,相对分子质量100000一400000,相对分子质量分布2一4。 体聚合的主要工艺是苯乙烯先在预聚签中,于95一115℃进行预聚 待转化率达30 35%,连续送入塔式反应器,反应温度从160'℃分段升至225℃,最终转化率97%左右。熔融 聚合物从塔底部排出,挤出造粒。GPPS具有刚性大、透明性好、电绝缘性优良、吸湿性低、 表面光洁度高、易成型等特点。 EPS采用自由基悬浮聚合,引发剂BP0,分散剂羟乙基纤维素,8590℃下反应。产 物用低沸点烃类发泡剂浸渍制成可发性珠粒。当其受热至90一110℃时,体积可增大5一50 倍,成为泡沫塑料 HPS苯乙烯与橡胶(顺丁胶或丁苯胶)通过木体-悬浮法自由基接枝共聚制成。先将 橡胶溶于苯乙烯中,在引发剂参预下进行本体聚合。当转化率达33~35%时,移入含有分 散剂的水中进行悬:浮聚合。引发剂为叔丁丁基过氧化苯甲酰或过氧化二异丙苯,80一130℃反 1016小时 5、聚甲基丙烯酸甲酯(PMA) 采用自由基本体聚合,一般第一阶段在预聚釜中进行,第二段注模成型,直接做成板材、 棒材、管材等

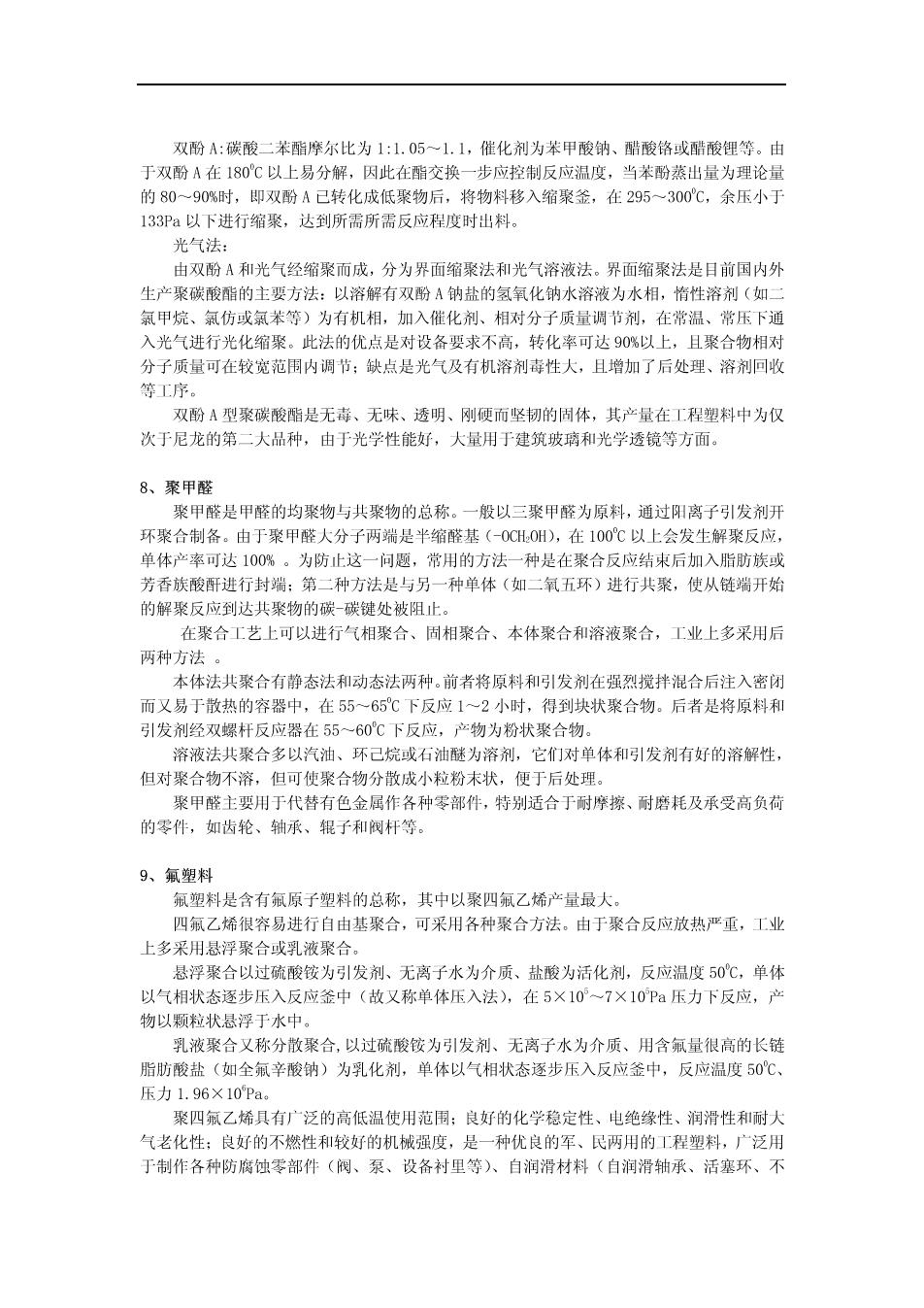

偶氮二异丁腈 邻苯二甲酸二丁酌 85"℃ 25一52"℃40'℃ 甲基丙烯酸甲酯 →脱树→成品 硬酯酸 反应至2000厘泊 10一160小时 甲基丙烯酸 图1-4本体聚合法合成聚甲基丙烯酸甲酯工艺流程框图 PMMA是高透明无定形的热塑性材料。透光率达90~92,优于硅玻璃,所以又称有机玻 璃。 6、酚醛树脂 最早进行工业化生产的合成材料之一。由酚类单体与路类单体经缩聚反应制成。酚类单 体主要是苯酚、甲酚、苯酚 元烷基衍生物等:醛类单体主要是甲醛、其次为德醛等。依 催化剂的不同分两种合成路线:在强酸性和弱酸性条件下合成的称酸法树脂:在碱性条件】 合成的称碱法树脂。 酚醛树脂主要采用水溶液缩聚、间歇法生产工艺。 甲醛一缩聚一真空脱水一怜却一粉碎过产品 盐酸 图1-5酚醛树脂酸法合成工艺流程框图 加料后,用HC1调节州值在1,9~23,逐渐加热到85℃,停止加热,由于反应放热 体系自动升温至95~100℃时开始回流,反应至取样达到要求的反应程度后,诚压脱水和除 去未反应的苯酚,当所得树脂熔点达到要求后,冷却,粉碎,过筛,包装。 酚醛树脂主要用来生产酚醛压塑粉(用于制造电绝缘材料)、粘合剂(用于制造纸质层 压板、多层木材层压板等)、涂料等。近来发展为时高祖烧蚀材料、碳纤维原料等,在宇航 工业中得到应用。 7、聚碳酸酯(PC) 大分子链中含有碳酸醋重复单元的线型高分子的总称。其酯基可以为脂肪族、脂环族、 芳香族或混合型的基团,目前只有双酚A型的芳香族聚碳酸棉最有实用价值。 聚碳酸酯的合成方法有两类:酯交换法和光气法。 酯交换法 双酚A与碳酸二苯酯在高温、高真空下进行熔融缩聚而成。 双酚A 碳酸二苯酯一→酯交澳→缩聚→团粒一产品 催化剂 苯酚 苯酚 图1-6酯交换法合成聚碳酸酯工艺流程框图

双A:酸二装酷摩尔比为1:105一1.1,催化剂为装甲酸钟、酷酸格或酷酸钾。由 于双酚A在180C以上易分解,因此在交换一步应控制反应温度 当苯酚蒸出量为理论量 的80一90%时,即双酚A已转化成低聚物后,将物料移入缩聚釜,在295一300C,余压小于 133P以下进行缩聚,达到所需所需反应程度时出料。 光气法: 由双酚A和光气经缩聚而成,分为界面缩聚法和光气溶液法。界面缩聚法是目前国内外 生产聚碳酸酯的主要方法:以溶解有双酚A钠盐的氢氧化钠水溶液为水相,惰性溶剂(如 氯甲烷、氯仿或氯苯等)为有机相,加入催化剂、相对分子质量调节剂,在常温 常压下通 入光气进行光化缩聚。此法的优点是对设备要求不高,转化率可达90%以上,且聚合物相对 分子质量可在较宽范围内调节;缺点是光气及有机溶剂毒性大,且增加了后处理、溶剂回收 等工序。 双酚A型聚碳酸酯是无毒、无味、透明、刚使而坚韧的固体,其产量在工程塑料中为仅 次于尼龙的第二大品种,由于光学性能好,大量用于建筑玻璃和光学透镜等方面 8、聚甲醛 聚甲醛是甲醛的均聚物与共聚物的总称。一般以三聚甲醛为原料,通过阳离子引发剂开 环聚合制各。由下聚甲张大分子两端是半蜜醛基(-0CH.0阳),在100℃以上会发生解聚反应 单体产率可达100% 。为防止这一问题,常用的方法一种是在聚合反应结束后加入脂肪族或 芳香族酸酐进行封端:第二种方法是与另一种单体(如二氧五环)进行共聚,使从链端开始 的解聚反应到达共聚物的碳-碳键处被阻止。 聚合工艺上可以进行气相聚合、固相聚合、本体聚合和溶液聚合,工业上多采用后 两种方法 本体法共聚合有静态法和动态法两种。前者将原料和引发剂在强烈搅拌混合后注入密闭 而又 于散热的容器中,在55一65℃下反应1~2小时,得到块状聚合物。后者是将原料和 引发剂经双螺杆反应器在55一60C下反应,物为粉状聚合物。 溶液法共聚合多以汽油、环己烷或石油醚为溶剂,它们对单体和引发剂有好的溶解性, 但对聚合物不溶,但可使聚合物分散成小粒粉末状,便于后处理。 聚甲醛主要用于代替有色金属作各种零部件,特别适合于耐摩擦、耐磨耗及承受高负荷 的零件,如齿轮、轴承、辊子和阀杆等 9、氟塑料 氟塑料是含有氟原子塑料的总称,其中以聚四氟乙烯产量最大。 四氟乙烯很容易进行自由基聚合,可采用各种聚合方法。由于聚合反应放热严重,工业 上多采用悬浮聚合或乳液聚合 悬浮聚合以过硫酸铵为引发剂、无离子水为介质、盐酸为活化剂,反应温度50℃,单休 以气相状态逐步压入反应釜中(故又称单体压入法),在5×10°一7X10Pa压力下反应,产 物以颓粒状悬浮于水中。 乳被聚合又称分散聚合,以过硫酸铵为引发剂、无离子水为介质、用含氟量很高的长鞋 脂肪酸盐(如全氟辛酸钠)为乳化剂,单体以气相状态逐步压入反应釜中,反应温度50℃、 压力1.96×10Pa 聚四氟乙烯具有广泛的高低温使用范围:良好的化学稳定性、电绝缘性、润滑性和耐大 气老化性:良好的不燃性和较好的机械强度,是一种优良的军、民两用的工程塑料,广泛用 于制作各种防腐蚀零部件(阀、泵、设备衬里等)、自润滑材料(自润滑轴承、活塞环、不

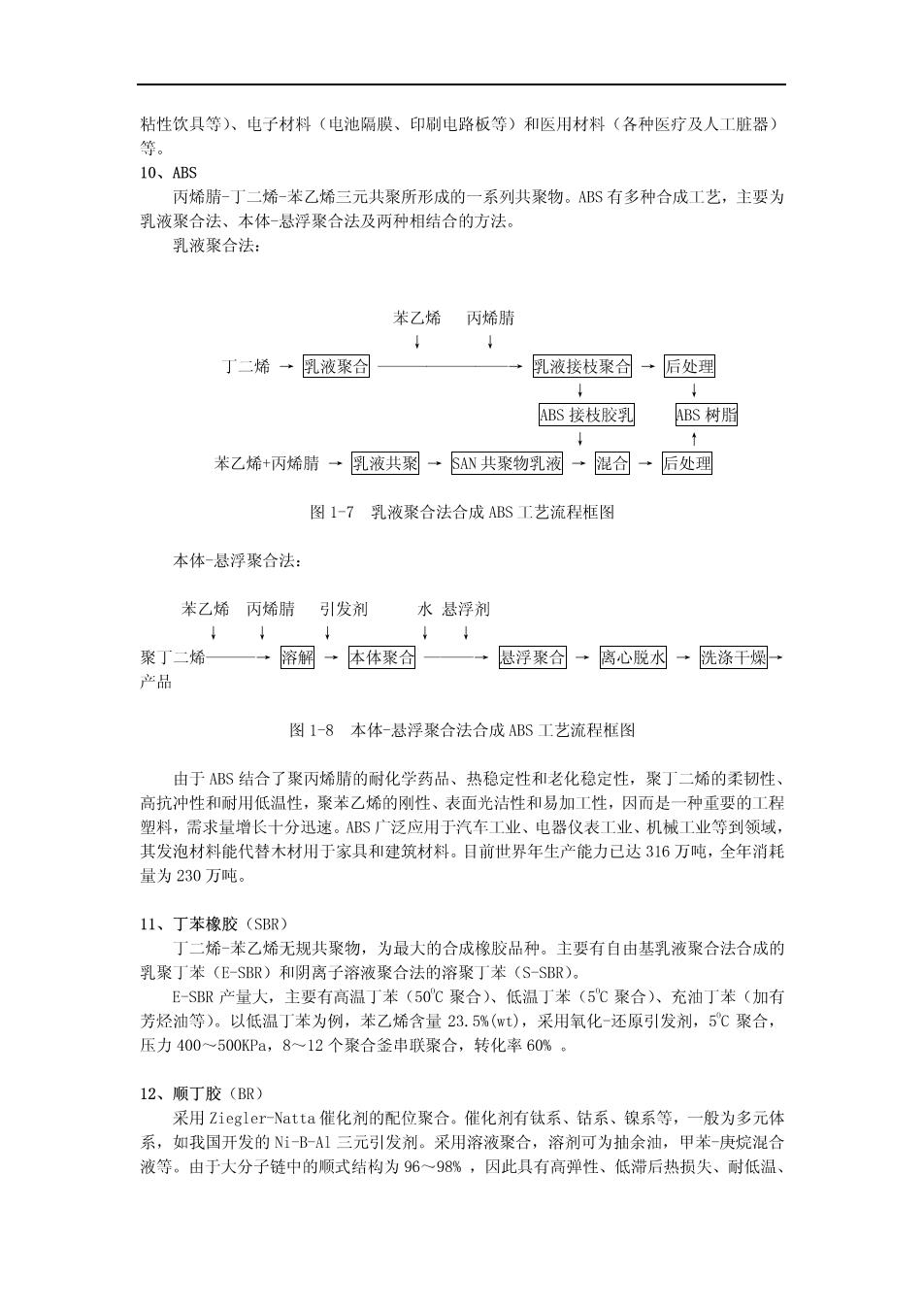

粘性饮具等)、电子材料(电池隔膜、印刷电路板等)和医用材料(各种医疗及人工脏器) 的 10、A 丙烯腈-丁二烯-苯乙烯三元共聚所形成的一系列共聚物。BS有多种合成工艺,主要为 乳液聚合法、本体悬浮聚合法及两种相结合的方法。 乳液聚合法: 苯乙烯丙烯腈 丁二烯→凰液聚合 →凰液接枝聚合→后处理 ABS接枝胶乳BS树脂 苯乙烯+丙烯肺一乳液共累一AN共聚物乳液一混合一后处理 图1-7乳液聚合法合成ABS工艺流程框图 本体悬浮聚合法: 苯乙烯丙烯腈引发剂水悬浮剂 聚丁二烯—一溶解一体体聚召—一悬浮聚合一离心脱水→洗涤干爆一 产品 图1-8本体-悬浮聚合法合成ABS工艺流程框图 由于BS结合了聚丙烯腈的耐化学药品、热稳定性和老化稳定性,聚丁二烯的柔韧性、 高抗冲性和耐用低温性,聚苯乙烯的刚性、表面光洁性和易加工性,因而是一种重要的工程 ,需求量增长十分迅速。BS广泛应用于汽车工业、电器仪表工业、机械工业等到领域, 其发泡材料能代替木材用于家具和建筑材料。目前世界年生产能力已达316万吨,全年消耗 量为230万吨。 11、丁苯橡胶(SBR) 丁二烯-苯乙烯无规共聚物,为最大的合成橡胶品种。主要有自由基乳液聚合法合成的 乳聚丁苯(ESBR)和阴离子溶液聚合法的溶聚丁苯(SSBR) E-S那产量大,主要有高温丁苯(50'℃聚合入、低温丁苯(5℃聚合)、充油丁苯(加有 芳烃油等)。以低温丁苯为例,苯乙烯含量23.5%(wt),采用氧化-还原引发剂,5℃聚合, 压力400一500KPa,8一12个聚合签串联聚合,转化率60% 12、顺丁胶(BR) 采用Ziegler-Natta催化剂的配位聚合。催化剂有钛系、钻系、镍系等,一般为多元体 系,如我国开发的i-BA】三元引发剂。采用溶液聚合,溶剂可为抽余油,甲苯-庚烷混合 液等。由于大分子链中的顺式结构为96一98%,因此具有高弹性、低滞后热损失、耐低温

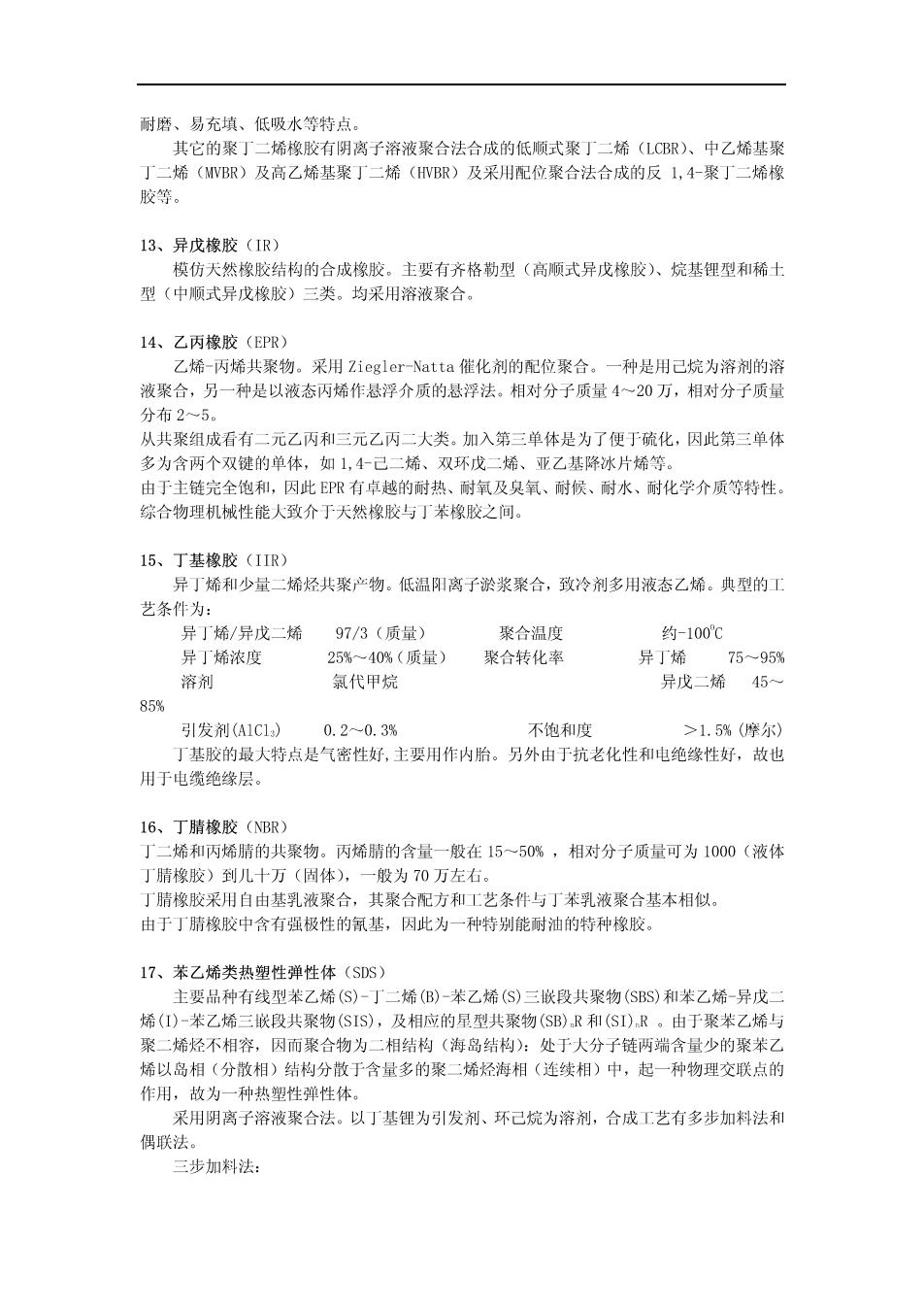

耐磨、易充填、低吸水等特点。 其它的聚丁二烯橡胶有阴离子溶液聚合法合成的低顺式聚丁二烯(LCBR)、中乙烯基聚 丁二烯(MVBR)及高乙烯基聚丁二烯(HVBR)及采用配位聚合法合成的反1,4-聚丁 二烯 胶等。 13、异戊橡胶(IR) 模仿天然橡胶结构的合成橡胶。主要有齐格勒型(高顺式异戊橡胶)、烷基锂型和稀土 型(中顺式异戊橡胶)三类。均采用溶液聚合 14、乙丙橡胶(EPR) 乙烯-丙烯共聚物。采用Ziegler-Natta催化剂的配位聚合。一种是用已烷为溶剂的溶 液聚合,另一种是以液态丙烯作悬浮介质的悬浮法。相对分子质量4一20万,相对分子质量 八布05 从共聚组成看有二元乙丙和三元乙丙二大类。加入第三单体是为了便于硫化,因此第三单体 多为含两个双键的单体,如1,4己二烯、双环戊二烯、亚乙基降冰片烯等。 由于主链完全饱和,因此ER有卓越的耐热、耐氧及臭氧、耐候、耐水、耐化学介质等特性。 综合物理机械性能大致介于天然橡胶与丁苯橡胶之间。 15、丁基橡胶(IIR 异丁烯和少量二烯烃共聚产物。低温阳离子淤浆聚合,致冷剂多用液态乙烯。典型的 艺条件为: 异丁烯/异戊二烯97/3(质量) 类合温度 约-100℃ 异丁烯浓度 25%-40%(质量) 聚合转化率 异丁烯 7595 溶剂 氯代甲烷 异戊二烯45 85 引发剂(A1C1) 0.2-0.3% 不饱和度 >1.5%(摩尔) 丁基胶的最大特点是气密性好,主要用作内胎。另外由于抗老化性和电绝缘性好,故也 用于电缆绝缘层。 16、丁腈橡胶(NBR 丁二烯和丙烯腈的共聚物。丙烯腈的含量一般在15~50%,相对分子质量可为1000(液体 丁腈橡胶)到几十万(固体),一股为70万左右。 丁腈橡胶采用自由基乳液聚合,其聚合配方和工艺条件与丁米乳液聚合基本相似。 由于丁脂橡胶中含有强极性的氛基,因此为一种特别能耐油的特种橡胶。 17、苯乙烯类热塑性弹性体(SS) 主要品种有线型举乙烯(S)-丁二烯(B)-苯乙烯(S)三猷段共聚物(SBS)和苯乙烯-异戊 烯(I)-苯乙烯三嵌段共聚物(SIS),及相应的星型共聚物(S部)R和(SI)R。由于聚苯乙烯与 聚二烯经不相容,因而聚合物为二相结构(海岛结构):处于大分子链两带含量少的聚苯乙 组〈分敬相)结构分散于含量多的聚烯轻海相《选 一种物理交联点的 作用,放为一种热塑性弹 采用阴离子溶液聚合法。以丁基锂为引发剂、环己烷为溶剂,合成工艺有多步加料法和 偶联法。 三步加料法:

二烯烃 苯乙烯 甲醇 丁基钾 苯乙烯一第一段聚合→第二段聚盆一第三段聚合→坠山→疑累→干燥一 产 环已烷 图19三步加料法合成SS工艺流程框图 偶联法: 二烯 偶联剂 丁基俚 苯乙烯→第一段聚合一第二段聚合一→偶网一凝聚一深一产品 环己烷 图1-10偶联法合成SS工艺流程框图 加入两官能团偶联剂(如二甲基二氯化硅),得到线型产物,加入多官能团偶联剂(如 四氯化硅),得到星型产物, 18、聚对苯二甲酸乙二醇酯(T) 最重要的商业化聚酯,商品名为涤纶。由单体对苯二甲酸(TPA)和乙二醇(EG)经缩 聚反应而成。工业上 有 种合成方法 酯交换法 早期对苯二甲酸不易提纯,为保证原料配比精度,第一步是对苯二甲酸与 甲醇反应生成对苯二甲酸二甲酯(DWT),DNT容易提纯,再用高纯度的DMT(99.9%以上)与 EG进行酯交换生成对苯二甲酸二乙二醇酯(BET),随后缩聚成PET。酯交换为溶液反应, 以锰、锌、钙或镁的醋酸盐为催化剂,反应温度150一210'℃:第二步为熔融缩聚,以Sb0 为催化 ,反应温度270一20C,为排出小分子,反应在66一13Pa的真空条件下进行。 直法 TPA与EG直接酯化生成BHET,再由BHET经均熔融缩聚合成出PET 环氧乙烷加成法由环氧乙烷(EO)与TPA直接合成B亚T,然后缩聚得到PET。此法 省去由E0合成EG一步,故比直缩法更优越。但尚有一些问题存在,未大规模采用。 pET于1941年开发,1952年实现工业化,1972年产量已占合成纤维的首位。由HET 熔融缩聚制PET是目前广泛采用的方法。民用PET纤维的相对分子质量为1,6一2万, 求相对分子质量更高 (用作轮胎帘子线时要求相对分 子质量为3万)时,可将相对分子质量 较低的PT粉末在其熔点以下10一20C进行周相缩聚。从工艺流程看,有间橄法和连续法 两种。 19、聚酰胺(PA) 主要品种有尼龙6、尼龙66、尼龙610、尼龙1010等,是世界上最早工业化的合成纤 维之 尼龙66由己二胺和己二酸经缩聚反应制成,是聚酰胺的最重要产品。可在质子催化下直接 聚合,但更多的是制成尼龙66盐后再聚合。利用成盐反应,使已二酸和己二胺等摩尔制成 尼龙66盐,可以保证两单体的等摩尔聚合。其反应式为: H2N(CH2)NH2 +HOOC(CH2)COOH-H;N(CH2)NH-HOOC(CH2)COO 反应通过控制体系州值来控制中和,经重结晶提纯后聚合。聚合中加入少量醋酸控制

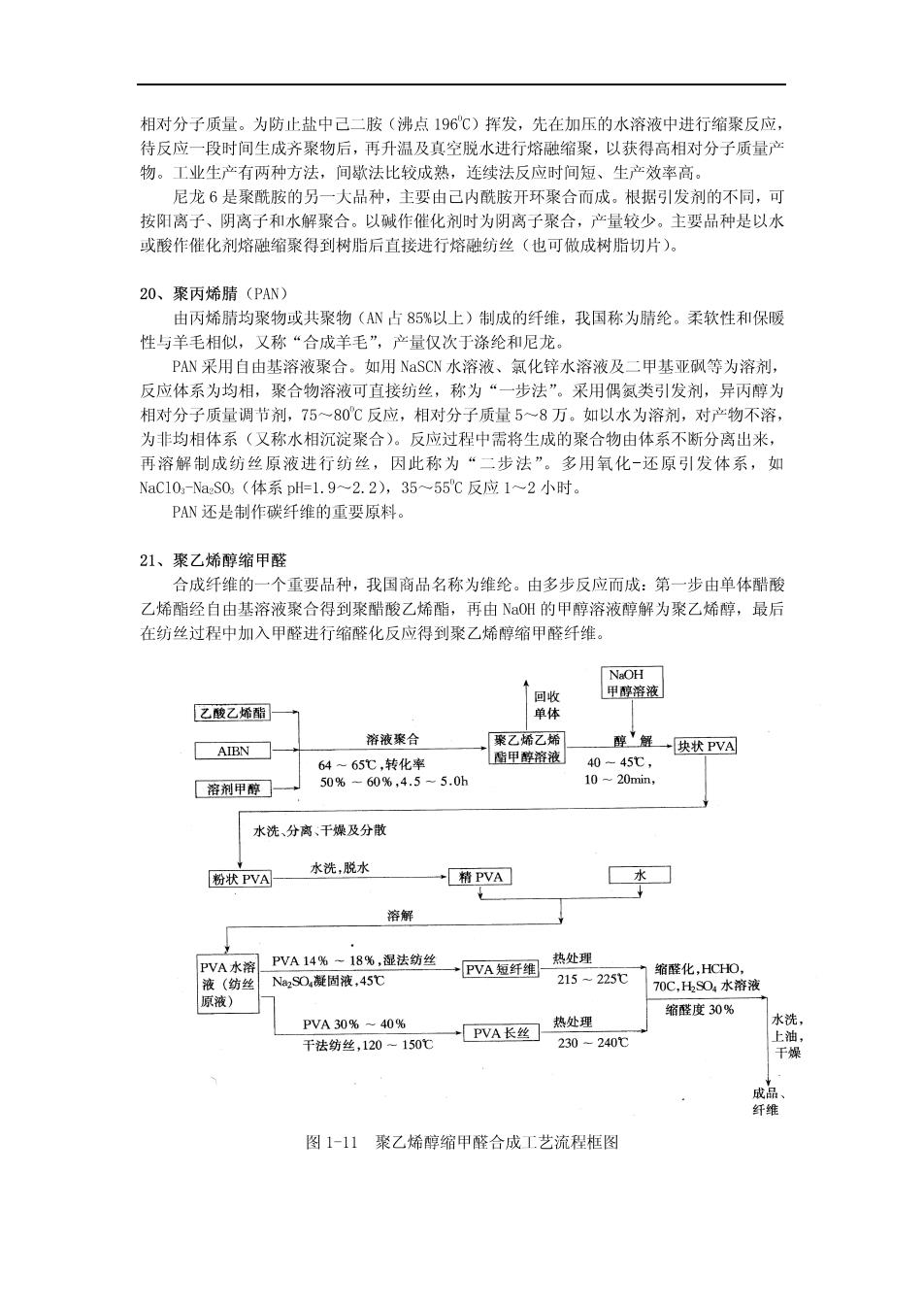

相对分子质量。为防止盐中己二胺(沸点196℃)挥发,先在加压的水溶液中进行缩聚反应, 反应一段时间生成齐聚物后,再升温及真空脱水进行熔融缩聚,以获得高相对分子质量产 物。 工业生产有两种方法, 间数法比较成熟,连续法反应时间短、生产效率高。 尼龙6是聚酰胺的另一大品种,主要由己内酰胺开环聚合而成。根据引发剂的不同,可 按阳离子、阴离子和水解聚合。以碱作催化剂时为阴离子聚合,产量较少。主要品种是以水 或酸作催化剂熔融缩聚得到树脂后直接进行熔融纺丝(也可做成树脂切片)。 20、聚丙烯(PAN) 由丙烯腈均聚物或共聚物(N占85%以上)制成的纤维,我国称为腈纶。柔软性和保暖 性与羊毛相似,又称“合成羊毛”,产量仅次于涤纶和尼龙。 PAN采用自由基溶液聚合。如用NaSCN水溶液、氯化锌水溶液及二甲基亚飘等为溶剂, 反应体系为均相,聚合物溶液可直接纺丝,称为“一步法”。采用偶氮类引发剂,异丙醇为 相对分子质量调节剂,75~80℃反应,相对分子质量5~8万。如以水为溶剂,对产物不溶, 为非均相体系 水相沉淀聚合)。反应过程中需将生成的聚合物, 由体系 不断分离出米 再溶解制成纺丝原液进行纺丝,因此称为 二步法”。多用氧化一还原引发体系,如 NaC10,-aS0(体系DH=1.9-2.2).35-55℃反应1-2小时。 PAN还是制作碳纤维的重要原料。 21、聚乙烯醇缩甲醛 合成纤维的一个重要品种,我国商品名称为维纶。由多步反应而成:第一步由单体醋酸 乙烯丽经自由基溶液聚合得到聚醋酸乙烯酯,再由NO1的甲醇溶液醇解为聚乙烯醇,最后 在纺丝过程中加入甲醛进行缩整化反应得到聚乙烯醇缩甲醛纤维。 甲 [乙酸乙烯的一一 AIBN 帝液聚合 醇'解块状PV囚 溶剂甲醇☐ 水洗、分离,干燥及分散 粉状PVA 水洗,脱水 -精VA 本口 溶解 PVA水溶 缩醛度30% 千法防丝,120一150t一VA长经热处理 pVA30%40% 230-2400 路 图1-1】聚乙烯醇缩甲醛合成工艺流程框图