正在加载图片...

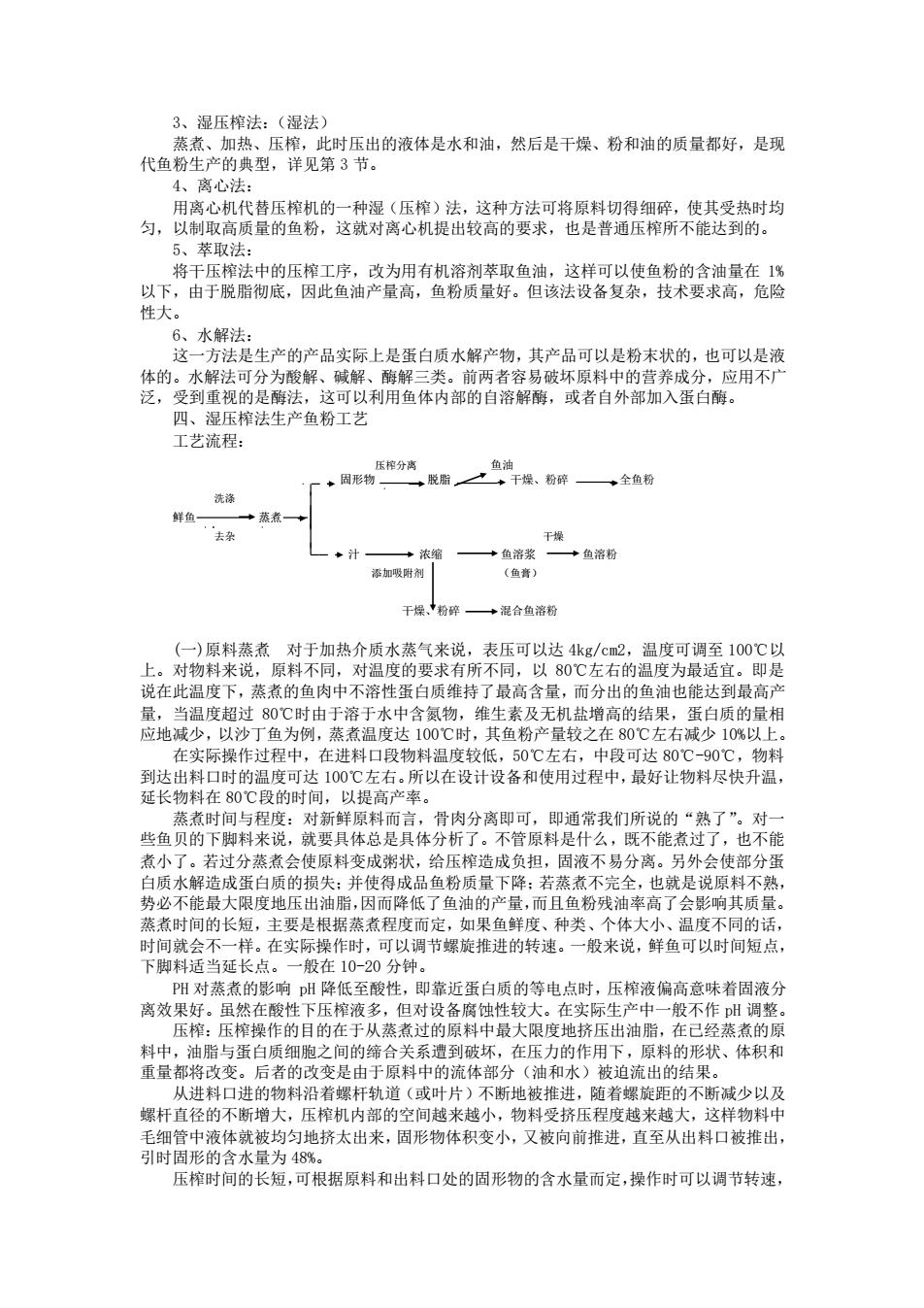

3、湿压榨法:(湿法) 蒸煮、加热、压榨,此时压出的液体是水和油,然后是干燥、粉和油的质量都好,是现 代鱼粉生产的典型,详见第 3 节。 4、离心法: 用离心机代替压榨机的一种湿(压榨)法,这种方法可将原料切得细碎,使其受热时均 匀,以制取高质量的鱼粉,这就对离心机提出较高的要求,也是普通压榨所不能达到的。 5、萃取法: 将干压榨法中的压榨工序,改为用有机溶剂萃取鱼油,这样可以使鱼粉的含油量在 1% 以下,由于脱脂彻底,因此鱼油产量高,鱼粉质量好。但该法设备复杂,技术要求高,危险 性大。 6、水解法: 这一方法是生产的产品实际上是蛋白质水解产物,其产品可以是粉末状的,也可以是液 体的。水解法可分为酸解、碱解、酶解三类。前两者容易破坏原料中的营养成分,应用不广 泛,受到重视的是酶法,这可以利用鱼体内部的自溶解酶,或者自外部加入蛋白酶。 四、湿压榨法生产鱼粉工艺 工艺流程: 压榨分离 鱼油 固形物 脱脂 干燥、粉碎 全鱼粉 洗涤 鲜鱼 蒸煮 去杂 干燥 汁 浓缩 鱼溶浆 鱼溶粉 添加吸附剂 (鱼膏) 干燥、粉碎 混合鱼溶粉 (一)原料蒸煮 对于加热介质水蒸气来说,表压可以达 4kg/cm2,温度可调至 100℃以 上。对物料来说,原料不同,对温度的要求有所不同,以 80℃左右的温度为最适宜。即是 说在此温度下,蒸煮的鱼肉中不溶性蛋白质维持了最高含量,而分出的鱼油也能达到最高产 量,当温度超过 80℃时由于溶于水中含氮物,维生素及无机盐增高的结果,蛋白质的量相 应地减少,以沙丁鱼为例,蒸煮温度达 100℃时,其鱼粉产量较之在 80℃左右减少 10%以上。 在实际操作过程中,在进料口段物料温度较低,50℃左右,中段可达 80℃-90℃,物料 到达出料口时的温度可达 100℃左右。所以在设计设备和使用过程中,最好让物料尽快升温, 延长物料在 80℃段的时间,以提高产率。 蒸煮时间与程度:对新鲜原料而言,骨肉分离即可,即通常我们所说的“熟了”。对一 些鱼贝的下脚料来说,就要具体总是具体分析了。不管原料是什么,既不能煮过了,也不能 煮小了。若过分蒸煮会使原料变成粥状,给压榨造成负担,固液不易分离。另外会使部分蛋 白质水解造成蛋白质的损失;并使得成品鱼粉质量下降;若蒸煮不完全,也就是说原料不熟, 势必不能最大限度地压出油脂,因而降低了鱼油的产量,而且鱼粉残油率高了会影响其质量。 蒸煮时间的长短,主要是根据蒸煮程度而定,如果鱼鲜度、种类、个体大小、温度不同的话, 时间就会不一样。在实际操作时,可以调节螺旋推进的转速。一般来说,鲜鱼可以时间短点, 下脚料适当延长点。一般在 10-20 分钟。 PH 对蒸煮的影响 pH 降低至酸性,即靠近蛋白质的等电点时,压榨液偏高意味着固液分 离效果好。虽然在酸性下压榨液多,但对设备腐蚀性较大。在实际生产中一般不作 pH 调整。 压榨:压榨操作的目的在于从蒸煮过的原料中最大限度地挤压出油脂,在已经蒸煮的原 料中,油脂与蛋白质细胞之间的缔合关系遭到破坏,在压力的作用下,原料的形状、体积和 重量都将改变。后者的改变是由于原料中的流体部分(油和水)被迫流出的结果。 从进料口进的物料沿着螺杆轨道(或叶片)不断地被推进,随着螺旋距的不断减少以及 螺杆直径的不断增大,压榨机内部的空间越来越小,物料受挤压程度越来越大,这样物料中 毛细管中液体就被均匀地挤太出来,固形物体积变小,又被向前推进,直至从出料口被推出, 引时固形的含水量为 48%。 压榨时间的长短,可根据原料和出料口处的固形物的含水量而定,操作时可以调节转速,3、湿压榨法:(湿法) 蒸煮、加热、压榨,此时压出的液体是水和油,然后是干燥、粉和油的质量都好,是现 代鱼粉生产的典型,详见第 3 节。 4、离心法: 用离心机代替压榨机的一种湿(压榨)法,这种方法可将原料切得细碎,使其受热时均 匀,以制取高质量的鱼粉,这就对离心机提出较高的要求,也是普通压榨所不能达到的。 5、萃取法: 将干压榨法中的压榨工序,改为用有机溶剂萃取鱼油,这样可以使鱼粉的含油量在 1% 以下,由于脱脂彻底,因此鱼油产量高,鱼粉质量好。但该法设备复杂,技术要求高,危险 性大。 6、水解法: 这一方法是生产的产品实际上是蛋白质水解产物,其产品可以是粉末状的,也可以是液 体的。水解法可分为酸解、碱解、酶解三类。前两者容易破坏原料中的营养成分,应用不广 泛,受到重视的是酶法,这可以利用鱼体内部的自溶解酶,或者自外部加入蛋白酶。 四、湿压榨法生产鱼粉工艺 工艺流程: 压榨分离 鱼油 固形物 脱脂 干燥、粉碎 全鱼粉 洗涤 鲜鱼 蒸煮 去杂 干燥 汁 浓缩 鱼溶浆 鱼溶粉 添加吸附剂 (鱼膏) 干燥、粉碎 混合鱼溶粉 (一)原料蒸煮 对于加热介质水蒸气来说,表压可以达 4kg/cm2,温度可调至 100℃以 上。对物料来说,原料不同,对温度的要求有所不同,以 80℃左右的温度为最适宜。即是 说在此温度下,蒸煮的鱼肉中不溶性蛋白质维持了最高含量,而分出的鱼油也能达到最高产 量,当温度超过 80℃时由于溶于水中含氮物,维生素及无机盐增高的结果,蛋白质的量相 应地减少,以沙丁鱼为例,蒸煮温度达 100℃时,其鱼粉产量较之在 80℃左右减少 10%以上。 在实际操作过程中,在进料口段物料温度较低,50℃左右,中段可达 80℃-90℃,物料 到达出料口时的温度可达 100℃左右。所以在设计设备和使用过程中,最好让物料尽快升温, 延长物料在 80℃段的时间,以提高产率。 蒸煮时间与程度:对新鲜原料而言,骨肉分离即可,即通常我们所说的“熟了”。对一 些鱼贝的下脚料来说,就要具体总是具体分析了。不管原料是什么,既不能煮过了,也不能 煮小了。若过分蒸煮会使原料变成粥状,给压榨造成负担,固液不易分离。另外会使部分蛋 白质水解造成蛋白质的损失;并使得成品鱼粉质量下降;若蒸煮不完全,也就是说原料不熟, 势必不能最大限度地压出油脂,因而降低了鱼油的产量,而且鱼粉残油率高了会影响其质量。 蒸煮时间的长短,主要是根据蒸煮程度而定,如果鱼鲜度、种类、个体大小、温度不同的话, 时间就会不一样。在实际操作时,可以调节螺旋推进的转速。一般来说,鲜鱼可以时间短点, 下脚料适当延长点。一般在 10-20 分钟。 PH 对蒸煮的影响 pH 降低至酸性,即靠近蛋白质的等电点时,压榨液偏高意味着固液分 离效果好。虽然在酸性下压榨液多,但对设备腐蚀性较大。在实际生产中一般不作 pH 调整。 压榨:压榨操作的目的在于从蒸煮过的原料中最大限度地挤压出油脂,在已经蒸煮的原 料中,油脂与蛋白质细胞之间的缔合关系遭到破坏,在压力的作用下,原料的形状、体积和 重量都将改变。后者的改变是由于原料中的流体部分(油和水)被迫流出的结果。 从进料口进的物料沿着螺杆轨道(或叶片)不断地被推进,随着螺旋距的不断减少以及 螺杆直径的不断增大,压榨机内部的空间越来越小,物料受挤压程度越来越大,这样物料中 毛细管中液体就被均匀地挤太出来,固形物体积变小,又被向前推进,直至从出料口被推出, 引时固形的含水量为 48%。 压榨时间的长短,可根据原料和出料口处的固形物的含水量而定,操作时可以调节转速