正在加载图片...

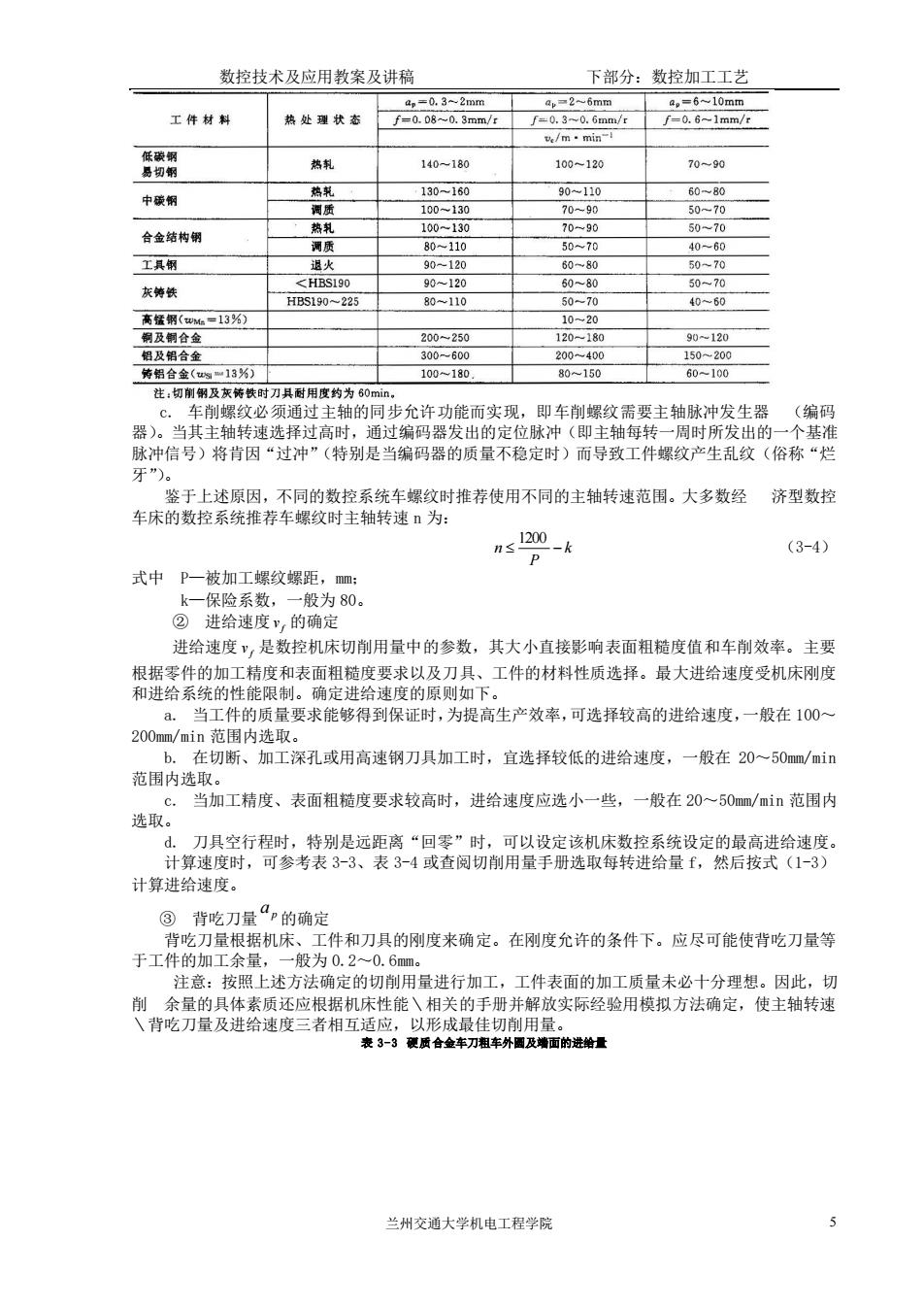

数控技术及应用教案及讲稿 下部分:数控加工工艺 -=2-6mm 工件材料 热处理状态 140180 100120 70-90 中碳钢 130-160 90-110 60-80 7000 50-70 合金然构钢 调重 50-70 40-60 工具 灰饰铁 HBS190-225 8010 50-70 4060 地13%) 200-250 020 90120 相及合金 300-600 200-400 150-200 100180. 80~150 60一10 车削螺纹必须通过主轴的同步允许功能而实现,即车削螺纹需要主轴脉冲发生器 (编码 器)。当其主轴转速选择过高时,通过编码器发出的定位脉冲(即主轴每转一周时所发出的一个基准 脉神信号)将背因“过冲”(特别是当编码器的质量不稳定时)而导致工件螺纹产生乱纹(俗称“烂 牙”) 鉴于上述原因 不同的数控系统车螺纹时推荐使用不同的主轴转速范围。大多数经 济型数控 车床的数控 荐车螺纹时主轴转速n为: m 1200-k (3-4) 式中P一被加工螺纹螺距,m: k一保险系数,一般为80。 ②进给速度v,的确定 进给速度”,是数控机床切削用量中的参数,其大小直接影响表面粗糙度值和车削效率。主要 和表面粗糙度要求以及刀具、工件的材料性质选择。最大进给速度受机床刚度 进给速度的 原叫加下 当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度,一般在100~ 200/min范围内选取。 在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min 范围内选取。 当加工精度、表面粗糙度要求较高时,进给速度应选小一些,一般在20~50mm/min范围内 选取。 时,可以设定该机床数控系统设定的最高进给速度。 计算速度时:可考表远表34或查阿切制用量手册选取每转进给量,然后按式3一 计算进给速度。 背吃刀量 ”的确定 居机床 和刀具的刚度来确定。在刚度允许的条件下。应尽可能使背吃刀量等 法确定的切制用量进行加工,工件表面的加工质量未必十分理想。因此,切 削余量的具体素质还应根据机床性能、相关的手册并解放实际经验用模拟方法确定, 使主轴转速 、背吃刀量及进给速度三者相互适应, 以形成最住切削用量。 表3-3硬质合金车刀粗车外西及墙面的进给量 兰州交通大学机电工程学院 数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 c. 车削螺纹必须通过主轴的同步允许功能而实现,即车削螺纹需要主轴脉冲发生器 (编码 器)。当其主轴转速选择过高时,通过编码器发出的定位脉冲(即主轴每转一周时所发出的一个基准 脉冲信号)将肯因“过冲”(特别是当编码器的质量不稳定时)而导致工件螺纹产生乱纹(俗称“烂 牙”)。 鉴于上述原因,不同的数控系统车螺纹时推荐使用不同的主轴转速范围。大多数经 济型数控 车床的数控系统推荐车螺纹时主轴转速 n 为: k P n − 1200 (3-4) 式中 P—被加工螺纹螺距,mm; k—保险系数,一般为 80。 ② 进给速度 f v 的确定 进给速度 f v 是数控机床切削用量中的参数,其大小直接影响表面粗糙度值和车削效率。主要 根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选择。最大进给速度受机床刚度 和进给系统的性能限制。确定进给速度的原则如下。 a. 当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度,一般在 100~ 200mm/min 范围内选取。 b. 在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在 20~50mm/min 范围内选取。 c. 当加工精度、表面粗糙度要求较高时,进给速度应选小一些,一般在 20~50mm/min 范围内 选取。 d. 刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的最高进给速度。 计算速度时,可参考表 3-3、表 3-4 或查阅切削用量手册选取每转进给量 f,然后按式(1-3) 计算进给速度。 ③ 背吃刀量 p a 的确定 背吃刀量根据机床、工件和刀具的刚度来确定。在刚度允许的条件下。应尽可能使背吃刀量等 于工件的加工余量,一般为 0.2~0.6mm。 注意:按照上述方法确定的切削用量进行加工,工件表面的加工质量未必十分理想。因此,切 削 余量的具体素质还应根据机床性能\相关的手册并解放实际经验用模拟方法确定,使主轴转速 \背吃刀量及进给速度三者相互适应,以形成最佳切削用量。 表 3-3 硬质合金车刀粗车外圆及端面的进给量