正在加载图片...

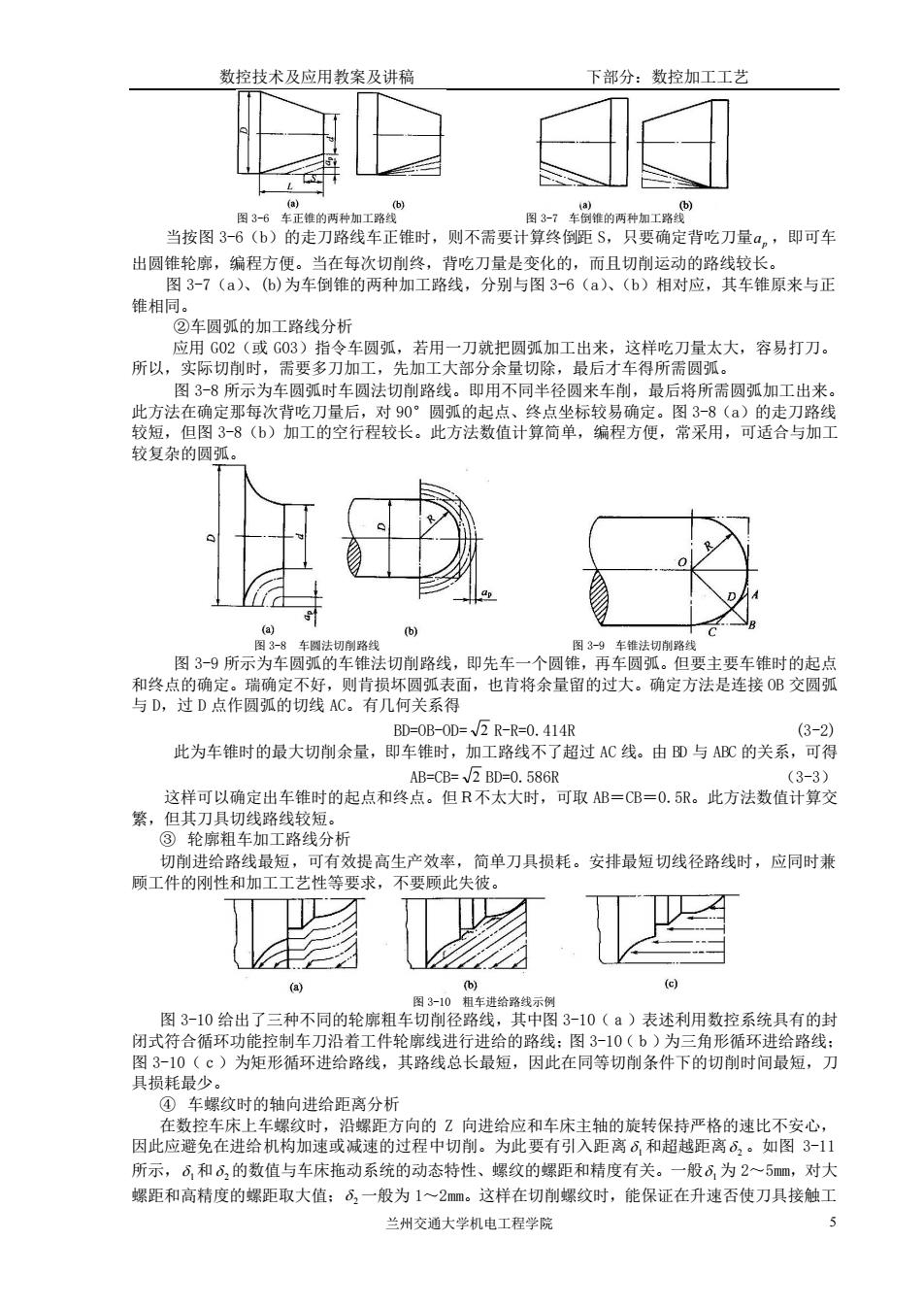

数控技术及应用教案及讲稿 下部分:数控加工工艺 当按图36(b)的走刀路线车正锥时,则不需要计算终倒距S,只要确定背吃刀量。,即可车 (a、 (a)、 应,其车锥原来与正 锥相 ②车圆弧的加工路线分析 应用G02(或G03)指令车圆弧,若用一刀就把圆弧加工出来,这样吃刀量太大,容易打刀。 所以,实际切削时,需要多刀加工,先加工大部分余量切除,最后才车得所需圆弧。 图38所示为车圆弧时车圆法切削路线。即用不同半径圆来车削,最后将所需圆弧加工出来。 此方法在确定那每次背吃刀量后,对90°圆弧的起点、终点坐标较易确定。图3-8()的走刀路线 较短,但图3-8(b)加工的空行程较长。此方法数值计算简单,编程方便,常采用,可适合与加工 较复杂的圆 (b) 图3-9所示 去切削路线,即先车一个圆 国3车法切路 金盐益 反R-R=0.414 比为车时的能大切南余。即车推路不智过.由D与的关系,为 AB=CB=2BD=0.586R (3-3) 这样可以确定 车锥时的起点和终点。但R不太大时,可取B=CB=0.5R。此方法数值计算交 路 工件的 有效提高生产效率,简单刀具损耗。安排最短切线径路线时,应同时兼 入 a (c) 图3-10车进给路找示例 图3-10给出了三种不同的轮粗车 切削径路线,其中图3-10(a)表述利用数控系统具有的封 闭式符合循环功能控 车刀沿着工件艳 昌物为海花环进给路线,北路线总长单知,“肉此在局等切利条件下的切利时向壶短,力 0( 为 用形循个进 ④车螺纹时的轴向进给距离分析 在数控车床上车螺纹时,沿螺距方向的Z向进给应和车床主轴的旋转保持严格的速比不安心 因此应避免在进给机构加速或减速的过程中切削。为此要有引入距离6和超越距离6。如图3-1山 所示,器和8.的数值与车床拖动系统的动态特性、望纹的蝶距和结度右关。一般8为2一5mm,对大 螺距和高精度的螺距取大值:一般为1~2m。这样在切削螺纹时,能保证在升速否使刀具接触工 兰州交通大学机电工程学院 数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 图 3-6 车正锥的两种加工路线 图 3-7 车倒锥的两种加工路线 当按图 3-6(b)的走刀路线车正锥时,则不需要计算终倒距 S,只要确定背吃刀量 p a ,即可车 出圆锥轮廓,编程方便。当在每次切削终,背吃刀量是变化的,而且切削运动的路线较长。 图 3-7(a)、(b)为车倒锥的两种加工路线,分别与图 3-6(a)、(b)相对应,其车锥原来与正 锥相同。 ②车圆弧的加工路线分析 应用 G02(或 G03)指令车圆弧,若用一刀就把圆弧加工出来,这样吃刀量太大,容易打刀。 所以,实际切削时,需要多刀加工,先加工大部分余量切除,最后才车得所需圆弧。 图 3-8 所示为车圆弧时车圆法切削路线。即用不同半径圆来车削,最后将所需圆弧加工出来。 此方法在确定那每次背吃刀量后,对 90°圆弧的起点、终点坐标较易确定。图 3-8(a)的走刀路线 较短,但图 3-8(b)加工的空行程较长。此方法数值计算简单,编程方便,常采用,可适合与加工 较复杂的圆弧。 图 3-8 车圆法切削路线 图 3-9 车锥法切削路线 图 3-9 所示为车圆弧的车锥法切削路线,即先车一个圆锥,再车圆弧。但要主要车锥时的起点 和终点的确定。瑞确定不好,则肯损坏圆弧表面,也肯将余量留的过大。确定方法是连接 OB 交圆弧 与 D,过 D 点作圆弧的切线 AC。有几何关系得 BD=OB-OD= 2 R-R=0.414R (3-2) 此为车锥时的最大切削余量,即车锥时,加工路线不了超过 AC 线。由 BD 与 ABC 的关系,可得 AB=CB= 2 BD=0.586R (3-3) 这样可以确定出车锥时的起点和终点。但R不太大时,可取 AB=CB=0.5R。此方法数值计算交 繁,但其刀具切线路线较短。 ③ 轮廓粗车加工路线分析 切削进给路线最短,可有效提高生产效率,简单刀具损耗。安排最短切线径路线时,应同时兼 顾工件的刚性和加工工艺性等要求,不要顾此失彼。 图 3-10 粗车进给路线示例 图 3-10 给出了三种不同的轮廓粗车切削径路线,其中图 3-10(a)表述利用数控系统具有的封 闭式符合循环功能控制车刀沿着工件轮廓线进行进给的路线;图 3-10(b)为三角形循环进给路线; 图 3-10(c)为矩形循环进给路线,其路线总长最短,因此在同等切削条件下的切削时间最短,刀 具损耗最少。 ④ 车螺纹时的轴向进给距离分析 在数控车床上车螺纹时,沿螺距方向的 Z 向进给应和车床主轴的旋转保持严格的速比不安心, 因此应避免在进给机构加速或减速的过程中切削。为此要有引入距离 1 和超越距离 2 。如图 3-11 所示, 1 和 2 的数值与车床拖动系统的动态特性、螺纹的螺距和精度有关。一般 1 为 2~5mm,对大 螺距和高精度的螺距取大值; 2 一般为 1~2mm。这样在切削螺纹时,能保证在升速否使刀具接触工