试卷代号:2416 座位号■■ 中央广播电视大学2011-一2012学年度第二学期“开放专科”期末考试(半开卷) 机械制造基础 试题 2012年7月 题 号 二 三 四 总分 分 数 得 分 评卷人 一、判断下列说法是否正确(正确的在括号内画“√”,否则画“×”,每 题1分,计15分) 1.实际尺寸越接近其基本尺寸,则其精度也越高。 2.为了实现互换性,零件的公差规定得越小越好。 3.硬度是指金属材料抵抗比它更硬的物体压人其表面的能力。 4.过渡配合的孔、轴公差带一定互相交叠。 5.冲击韧性值随温度的降低而减小。 6.通过热处理可以有效地提高灰俦铁的力学性能。 7.纯铝的强度很低,但塑性很高。 8.根据药皮所含化学成分的性质,焊条分为酸性焊条和碱性焊条两类。 9.表面粗糙度值的大小影响零件的耐磨性。 10.刀具耐用度为刀具加工完一个工件所用的切削时间。 11.切削用量主要是指切削速度和进给量。 12.在一定条件下是允许采用过定位的。 13.在零件图上用以确定其他点、线、面位置的基准,称设计基准。 14.夹紧力的方向应有利于增加夹紧力。 15.在一个工序内,工件可能只需要安装一次,也可能需要安装几次。 1853

试卷代号 座位号 中央广播电视大学 11 2012 度第 学期 半 开 机械制造基础试题 2012 年7 题号 总分 分数 得分|评卷人 一、判断下到说法是否正确(正确的在括号内画 1.实际尺寸越接近其基本尺寸,则其精度也越高。( ) 2. 换性 规定 小越 ) 3. 硬度是指 料抵 更硬 其表 ) 4. 过渡 差带一定互相交叠 ) 5. 随温度 ) 6. 效地提 学性 ( ) 7. 强度很低 ) 8. 根据 成分 性质 性焊 焊条 ) 9. 粗糙度 大小 ) 10. 耐用度 完一个工 ) 1. 量 主 度 和 ) 12. 定条 允许采用 ) 13. 零件 上用 其他 设计基 ) 14. 紧力 应有利 增加夹 ) 15. 在一 工序 工件 装→ 次 ) 1853

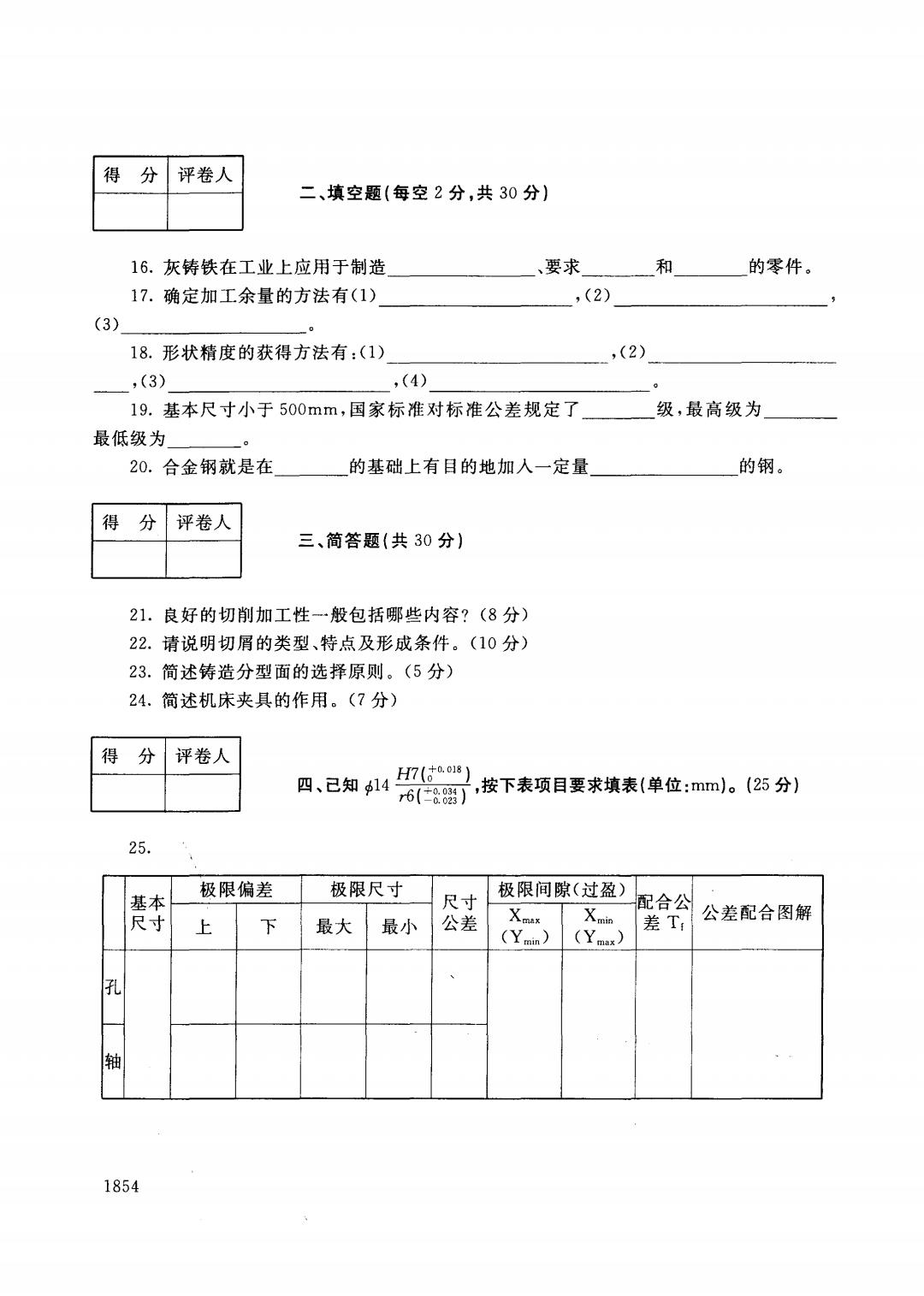

得 评卷人 二、填空题(每空2分,共30分) 16.灰铸铁在工业上应用于制造 、要求 和 的零件。 17.确定加工余量的方法有(1) ,(2) (3) 18.形状精度的获得方法有:(1) ,(2) ,(3) ,(4) 19.基本尺寸小于500mm,国家标准对标准公差规定了 级,最高级为 最低级为 20.合金钢就是在 的基础上有目的地加人一定量 的钢。 得 分 评卷人 三、简答题(共30分) 21.良好的切削加工性-一般包括哪些内容?(8分) 22.请说明切屑的类型、特点及形成条件。(10分) 23.简述铸造分型面的选择原则。(5分) 24.简述机床夹具的作用。(7分) 得 分 评卷人 四、已知614 H7(。a.o18) 6(±8.8) ,按下表项目要求填表(单位:mm)。(25分) 25. 极限偏差 极限尺寸 尺寸 极限间隙(过盈) 基本 配合公 尺寸 E 下 最大 最小 公差 Xmax Xmin 差T 公差配合图解 (Ymin) (Ymax) 轴 1854

得分|评卷人 二、填空题(每空 3 0 (3) 16. 铁在 17. 方法 (1 、要求 , (2) 的零件。 , 18. 获得 (1) , ( 3 ) , ( 4 ) 19. 尺 寸 于500mm 最低级为 20. 金钢就是 一定 得分|评卷人 三、简答题(共 1. 性一 包括 (8 22. 条件 (10 23. 型 面 。(5 24. 述机床夹 。(7 得分|评卷人 , ( 2 ) 级,最高级为 的钢。 H7(:0.018 ) 四、己知 一一 \ ,按下表项目要求填表(单位 (25 ml-0.023J 25. 基本 极限偏差 极限尺寸 尺寸 极限间隙(过盈) 配合公 尺寸 X max I X min 公差配合图解 最大 最小 公差 (Ymin) I (Ymax) 、、 1854

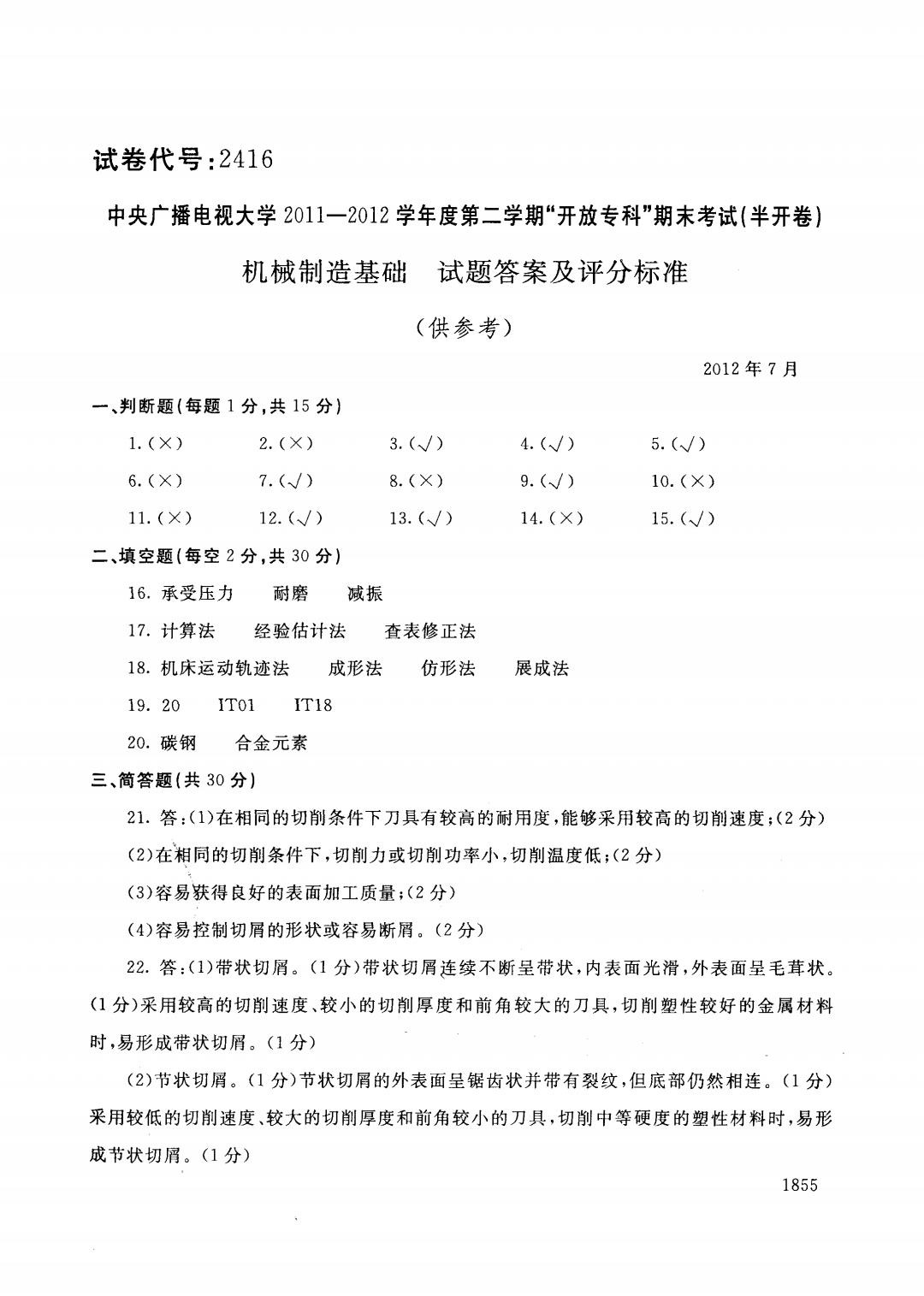

试卷代号:2416 中央广播电视大学2011一2012学年度第二学期“开放专科”期未考试(半开卷) 机械制造基础试题答案及评分标准 (供参考) 2012年7月 一、判断题(每题1分,共15分)】 1.(×) 2.(×) 3.(√) 4.(/) 5.(/) 6.(×) 7.(√) 8.(×) 9.(√) 10.(×) 11.(×) 12.(/) 13.(/) 14.(×) 15.(/) 二、填空题(每空2分,共30分) 16.承受压力 耐磨 减振 17.计算法 经验估计法 查表修正法 18.机床运动轨迹法 成形法 仿形法 展成法 19.20IT01 T18 20.碳钢 合金元素 三、简答题(共30分) 21.答:(1)在相同的切削条件下刀具有较高的耐用度,能够采用较高的切削速度;(2分) (2)在相同的切削条件下,切削力或切削功率小,切削温度低;(2分) (3)容易获得良好的表面加工质量;(2分) (4)容易控制切屑的形状或容易断屑。(2分) 22.答:(1)带状切屑。(1分)带状切屑连续不断呈带状,内表面光滑,外表面呈毛茸状。 (1分)采用较高的切削速度、较小的切削厚度和前角较大的刀具,切削塑性较好的金属材料 时,易形成带状切屑。(1分) (2)节状切屑。(1分)节状切屑的外表面呈锯齿状并带有裂纹,但底部仍然相连。(1分) 采用较低的切削速度、较大的切削厚度和前角较小的刀具,切削中等硬度的塑性材料时,易形 成节状切屑。(1分) 1855

试卷代号 中央广播电视大学 11 2012 开放 专 末考 半开 机械制造基础试题答案及评分标准 (供参考) 2012 年7 一、判断题(每题 1分,共 5分) 5. (飞j) 10. (X) 15. (-J) 4. (飞j) 9.(-J ) 14. ( X) 展成法 8. (X) 13.(-J ) 1. ( X ) 2. (X) 3. (飞 6.(X) 7.(-J ) l 1.(X) 12.(-J ) 二、填空题(每空 2分,共 0分) 16. 受压 耐磨 减振 17. 法 查表修正 18. 床运 动轨迹法 19. 20 IT01 IT18 20. 三、筒答题(共 0分) 1. (1)在相同的切削条件下刀具有较高的耐用度,能够采用较高的切削速度2分) (2) 在相 低;(2 (3) 加工质量;(2 (4) 制 切 屑 的 或容 。(2 22. (1)带状切屑。(l分)带状切屑连续不断呈带状,内表面光滑,外表面呈毛茸状。 (l分)采用较高的切削速度、较小的切削厚度和前角较大的刀具,切削塑性较好的金属材料 时,易形成带状切屑。(l分) (2) 节状 (l 屑 的 锯齿状并 带 裂 纹 但底部仍 然 相 (1 采用较低的切削速度、较大的切削厚度和前角较小的刀具,切削中等硬度的塑性材料时,易形 成节状切屑。(l分) 1855

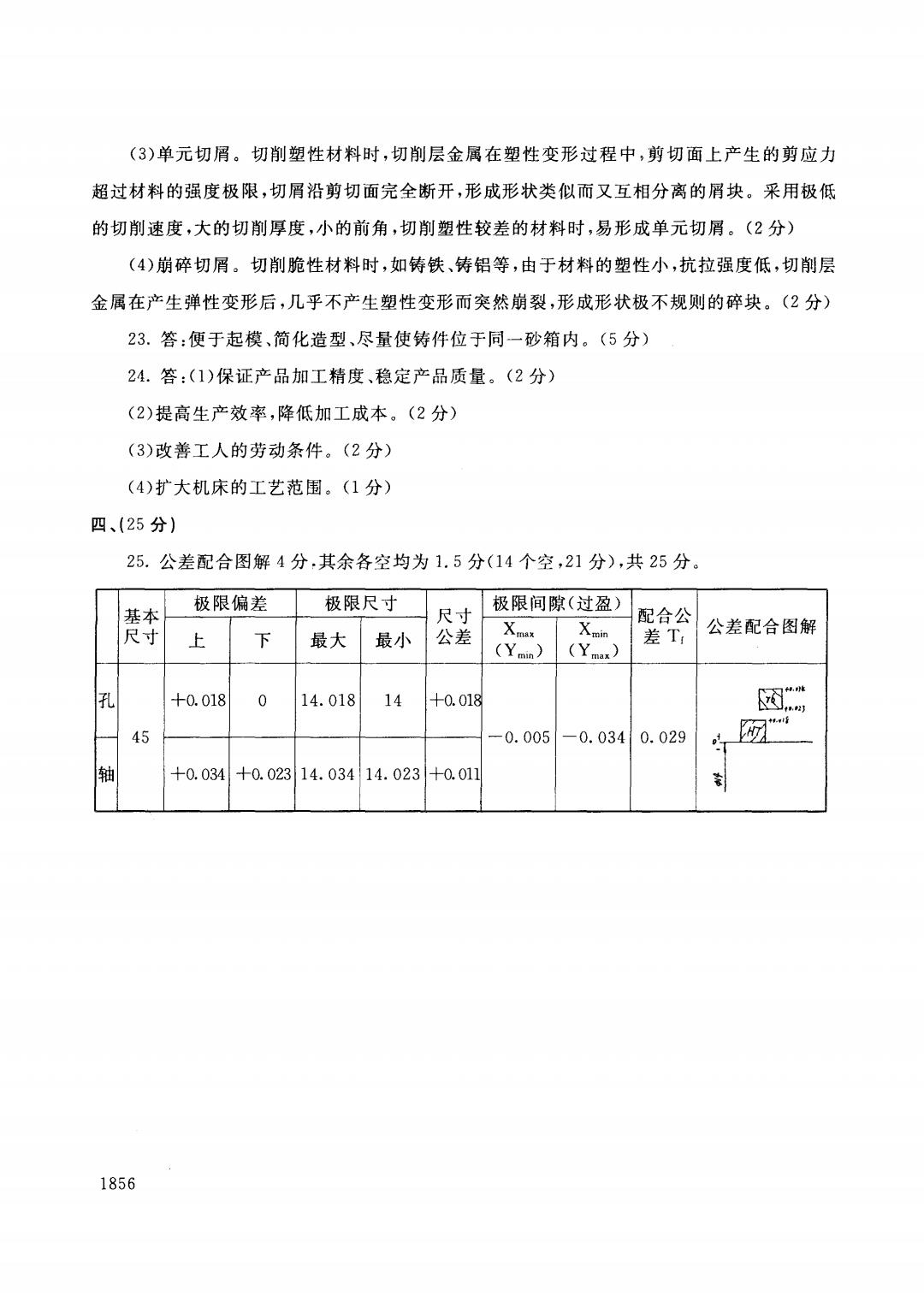

(3)单元切屑。切削塑性材料时,切削层金属在塑性变形过程中,剪切面上产生的剪应力 超过材料的强度极限,切屑沿剪切面完全断开,形成形状类似而又互相分离的屑块。采用极低 的切削速度,大的切削厚度,小的前角,切削塑性较差的材料时,易形成单元切屑。(2分》 (4)崩碎切屑。切削脆性材料时,如铸铁、铸铝等,由于材料的塑性小,抗拉强度低,切削层 金属在产生弹性变形后,几乎不产生塑性变形而突然崩裂,形成形状极不规则的碎块。(2分) 23.答:便于起模、简化造型、尽量使铸件位于同一砂箱内。(5分) 24.答:(1)保证产品加工精度、稳定产品质量。(2分)》 (2)提高生产效率,降低加工成本。(2分) (3)改善工人的劳动条件。(2分) (4)扩大机床的工艺范围。(1分) 四、(25分) 25.公差配合图解4分.其余各空均为1.5分(14个空,21分),共25分。 极限偏差 极限间隙(过盈) 基本 极限尺寸 尺寸 Xmax Xmin 配合公 尺寸 公差配合图解 上 下 最大 最小 公差 差T (Ymin) (Ymax) 孔 +0.018 0 14.018 14 十0.018 ☒ 45 -0.005 -0.034 0.029 轴 +0.034+0.02314.03414.023+0.011 1856

(3) 单元 形过 程 切 面 上 超过材料的强度极限,切屑沿剪切面完全断开,形成形状类似而又互相分离的屑块。采用极低 的切削速度,大的切削厚度,小的前角,切削塑性较差的材料时,易形成单元切屑。 2分) (4) 铝等 抗拉强度 金属在产生弹性变形后,几乎不产生塑性变形而突然崩裂,形成形状极不规则的碎块。 2分) 23. 起模 尽量使铸件位 于 。(5 24. 稳定产 。(2 (2) 高 生产效 成本 。(2 (3) 。(2 (4) 大机 艺 范 四、 25. 解4 其余 1.5 (14 ,2] ,共 5分。 基本 极限偏差 极限尺寸 尺寸 极限间隙(过盈) 配合公 Xmax I Xmin 公差配合图解 尺寸 最大 最小 公差 (Y min) I (Ymax) O ]4.018 14 +0.01 囱"陈f.·Ilj ..,..t/j 45 -0.005 0.034 0.029 Oi 卡内 034 23 ]4.034 14.023 +α011 吨司队E ]856