实验一络筒、自动络筒工艺与设备(1学时) 一、实验目的与要求 1.了解自动络筒机的工作原理和工艺过程。 2.了解自动络筒机的结构、主要机件的作用。 二、基本知识 络筒是织造准备阶段的第一道工序。从纺部送到织部纱线往使是管纱或绞纱,络筒目的主 高,消除纱线的聚质、如音、屑装直,以紧条造铜 将小容量的管 纱线 习成容 均习 成 良好的筒于 良好的织物外观效应 络筒机主要由筒管传动装置、筒子卷绕成形装置、防叠装置、电子清纱装置、纱线张力装 置、自动调速装置等组成。 纱线从插在管纱插座上的管纱中退绕下来,经讨气圈破裂器后再经须预清洁器,使纱线上 的杂质和较大纱疵得到清除。然后,纱线通过张力装置和电子清纱器对纱线的疵点(粗节、细 节、双纱等)进行检测、清除。 三、实验设备 238奥托康纳(Autoconer System238自动络筒机) 四、实验内容 1.了解自动络筒机的工艺流程 工艺流程

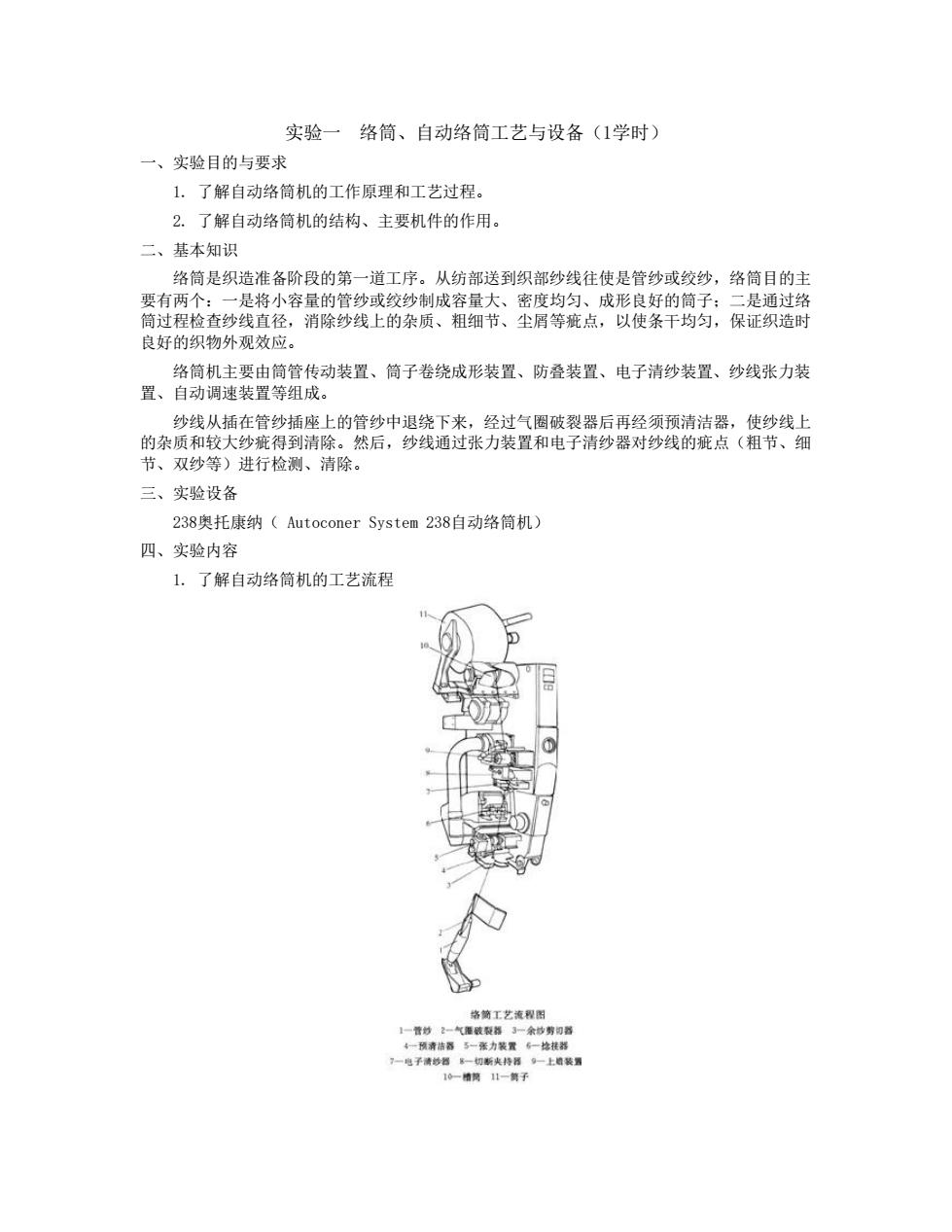

实验一 络筒、自动络筒工艺与设备(1学时) 一、实验目的与要求 1. 了解自动络筒机的工作原理和工艺过程。 2. 了解自动络筒机的结构、主要机件的作用。 二、基本知识 络筒是织造准备阶段的第一道工序。从纺部送到织部纱线往使是管纱或绞纱,络筒目的主 要有两个:一是将小容量的管纱或绞纱制成容量大、密度均匀、成形良好的筒子;二是通过络 筒过程检查纱线直径,消除纱线上的杂质、粗细节、尘屑等疵点,以使条干均匀,保证织造时 良好的织物外观效应。 络筒机主要由筒管传动装置、筒子卷绕成形装置、防叠装置、电子清纱装置、纱线张力装 置、自动调速装置等组成。 纱线从插在管纱插座上的管纱中退绕下来,经过气圈破裂器后再经须预清洁器,使纱线上 的杂质和较大纱疵得到清除。然后,纱线通过张力装置和电子清纱器对纱线的疵点(粗节、细 节、双纱等)进行检测、清除。 三、实验设备 238奥托康纳( Autoconer System 238自动络筒机) 四、实验内容 1. 了解自动络筒机的工艺流程

上图为自动络筒机的工艺流程简图。纱线从插在管纱插座上的管纱1中退绕下来,经过气圈 破裂器2后再经预清洁器4,使纱线上的杂质和较大纱疵得到清除。然后,纱线通过张力装置5 和电子清纱器7对纱线的疵点(粗节、细节、双纱等)进行检测、清除。据需要,还可由上蜡装 置9对纱线进行上蜡。最后,当槽筒10转动时,一方面使紧压在它上面的筒子11作回转运动,将 纱线卷入:另一方面槽筒上的沟槽带动纱线作往复导纱运动,使纱线均匀地络卷在筒子表面。 清纱器检出纱疵之后立即剪断纱线,筒子从槽筒上抬起,并被刹车装置制动。装在上、下两边 的吸嘴分别吸取断头两侧的纱线,并将它们引入捻接器6,形成无结接头,然后自动开车。 2.了解自动络简机主要组成部分的作用和工作原理。 1.槽简 油筒传动控制句括:制动、反向转动、侣速起动、防量转置、卷绕速府。槽筒的转速由安 装在槽筒锭子上的脉冲发生器进行检测。通过磁极轮将脉冲信号传输给卷绕单元的电子控制剖 分, 以调节槽筒速度、控制防叠装置、检查桔筒纶绕纱 II.电子清纱器 它位于捻接器和上蜡装置之间,被捻接的接头首先要通过电子清纱器检测。它的作用是消 除粗节、细节,提供切纱信号、双纱信号、纱线动态信号及静态信号。它监测并检查在各 种卷绕速度下的纱线:可以自动地调节适应各种速度,所以,电子清纱器具有清纱和验结 功能。 IIL.张力装置 由两个积极运动的张力盘组成,电动机传动张力盘,回转方面与纱线通过方向相反,阻止 了纱线上棉结杂质带入纱线通道。张力盘压力由两侧两个弹簧控制,通过刻度孟对压力加以控 V.自动调速装置 解决管纱在退绕到小纱时纱的张力增大的问题。在每一卷绕单元内,由计算机监测信息控 制系统(MIC)根据纱线在管纱上的数量来控制卷绕速度。一般在管纱量为80%以内,卷绕过程 能够保持纱线张力均匀情况下的卷装,对最后20%管纱量,纱线张力明显增加。为了避免张力 的急刷增加,卷绕速度V被逐渐减小。 V.防叠装置: 如1 随简子直经增加筒于转速低 纱 动引表 筒子圆周的移动, 从而有效地避免 为了得到槽筒与筒子之间有足够滑动卷绕单元 控制部分以正常卷绕速度周期性偏差6%的方式控制槽筒速度改变。 VL.计算机监测信息控制系统(MIC) 其作用是监测、信总传输和控制。操作前,必须向M1C提供必要的生产参数,如:支数、生 产产量、卷绕速度、卷绕长度、直径、捻接器隔距设定等等。在卷绕过程中,设定的参数不断 地与每一卷绕单元获得的实际数据相比较,当接收到任何差异信号时,会停止卷绕并打印出来。 五、作业与思考题 对照机器画出工艺流程简图,并指出各主要机构的作用

上图为自动络筒机的工艺流程简图。纱线从插在管纱插座上的管纱1中退绕下来,经过气圈 破裂器2后再经预清洁器4,使纱线上的杂质和较大纱疵得到清除。然后,纱线通过张力装置5 和电子清纱器7对纱线的疵点(粗节、细节、双纱等)进行检测、清除。据需要,还可由上蜡装 置9对纱线进行上蜡。最后,当槽筒10转动时,一方面使紧压在它上面的筒子11作回转运动,将 纱线卷入;另一方面槽筒上的沟槽带动纱线作往复导纱运动,使纱线均匀地络卷在筒子表面。 清纱器检出纱疵之后立即剪断纱线,筒子从槽筒上抬起,并被刹车装置制动。装在上、下两边 的吸嘴分别吸取断头两侧的纱线,并将它们引入捻接器6,形成无结接头,然后自动开车。 2. 了解自动络筒机主要组成部分的作用和工作原理。 I. 槽筒 槽筒传动控制包括:制动、反向转动、慢速起动、防量装置、卷绕速度。槽筒的转速由安 装在槽筒锭子上的脉冲发生器进行检测。通过磁极轮将脉冲信号传输给卷绕单元的电子控制部 分,以调节槽筒速度、控制防叠装置、检查槽筒纶绕纱。 II. 电子清纱器 它位于捻接器和上蜡装置之间,被捻接的接头首先要通过电子清纱器检测。它的作用是消 除粗节、细节,提供切纱信号、双纱信号、纱线动态信号及静态信号。它监测并检查在各 种卷绕速度下的纱线;可以自动地调节适应各种速度,所以,电子清纱器具有清纱和验结 功能。 III. 张力装置 由两个积极运动的张力盘组成,电动机传动张力盘,回转方面与纱线通过方向相反,阻止 了纱线上棉结杂质带入纱线通道。张力盘压力由两侧两个弹簧控制,通过刻度孟对压力加以控 制。 IV. 自动调速装置 解决管纱在退绕到小纱时纱的张力增大的问题。在每一卷绕单元内,由计算机监测信息控 制系统(MIC)根据纱线在管纱上的数量来控制卷绕速度。一般在管纱量为80%以内,卷绕过程 能够保持纱线张力均匀情况下的卷装,对最后20%管纱量,纱线张力明显增加。为了避免张力 的急剧增加,卷绕速度V被逐渐减小。 V. 防叠装置: 随着筒子直径增加,筒于转速降低,从而改变槽筒和筒子的转速比。当传动比为整数时, 如l:1,1:2或2:3,纱会发生卷绕重叠。本防叠装置使槽筒和筒子之间产生周期性滑动引起 沟槽与筒子圆周的移动,从而有效地避免重叠。为了得到槽筒与筒子之间有足够滑动卷绕单元 控制部分以正常卷绕速度周期性偏差6%的方式控制槽筒速度改变。 VI. 计算机监测信息控制系统(MIC) 其作用是监测、信息传输和控制。操作前,必须向MIC提供必要的生产参数,如:支数、生 产产量、卷绕速度、卷绕长度、直径、捻接器隔距设定等等。在卷绕过程中,设定的参数不断 地与每一卷绕单元获得的实际数据相比较,当接收到任何差异信号时,会停止卷绕并打印出来。 五、作业与思考题 对照机器画出工艺流程简图,并指出各主要机构的作用

实验二络筒张力测定实验(1学时》 一、实验的目的与要求 1.了解络筒时纱线张力的变化。 2.对影响路筒张力的主要因素有感性认识: 二、基本知识 、一络筒时,、为了使筒子具有一定的卷绕密度且成型良好,纱线必须要有定的张力,而且张一 卷绕 度较松,容量减少 不良 波动会影响织物的外观和后道工序的正常卷绕 子因此对 影响络筒张力的主要因素,必须进行研究,测定和分析。 三、实验设备、仪器和用具 络筒机,数字式电子张力仪。 四、实验内容和步骤 1.内容: 【.测定不同张力垫圈重量时,纱线张力的变化 IL.测定不同导线距离时,纱线张力的变化。 11.测定不同纱号时纱线张力的变化。 V.测定使用和不使用气圈破裂器时纱线张力的变化。 2.步骤: I.先用转速表测量络筒机的转速(转/分)。 Ⅱ.量槽筒的直径和导纱动程、圈数。 IIL.测量络筒速度V及细纱管到张力装置之间距离。 V.按照实验内容依次进行,当某一条件改变时,各测两个管纱,在顶部和底部退 绕时,张力值测两次后平均。 五、实验报告 1.实验条件 络筒机型号::导纱动程:(毫米),槽筒圈数:(圈/只) 槽筒直径: (毫米):络筒机的转速: (转/分) 2.计算络筒速度V 3.记录及计算纱线张力值 张力盘重量 G1=克 G2=克 测定次数 管项管底 管顶 管底 1

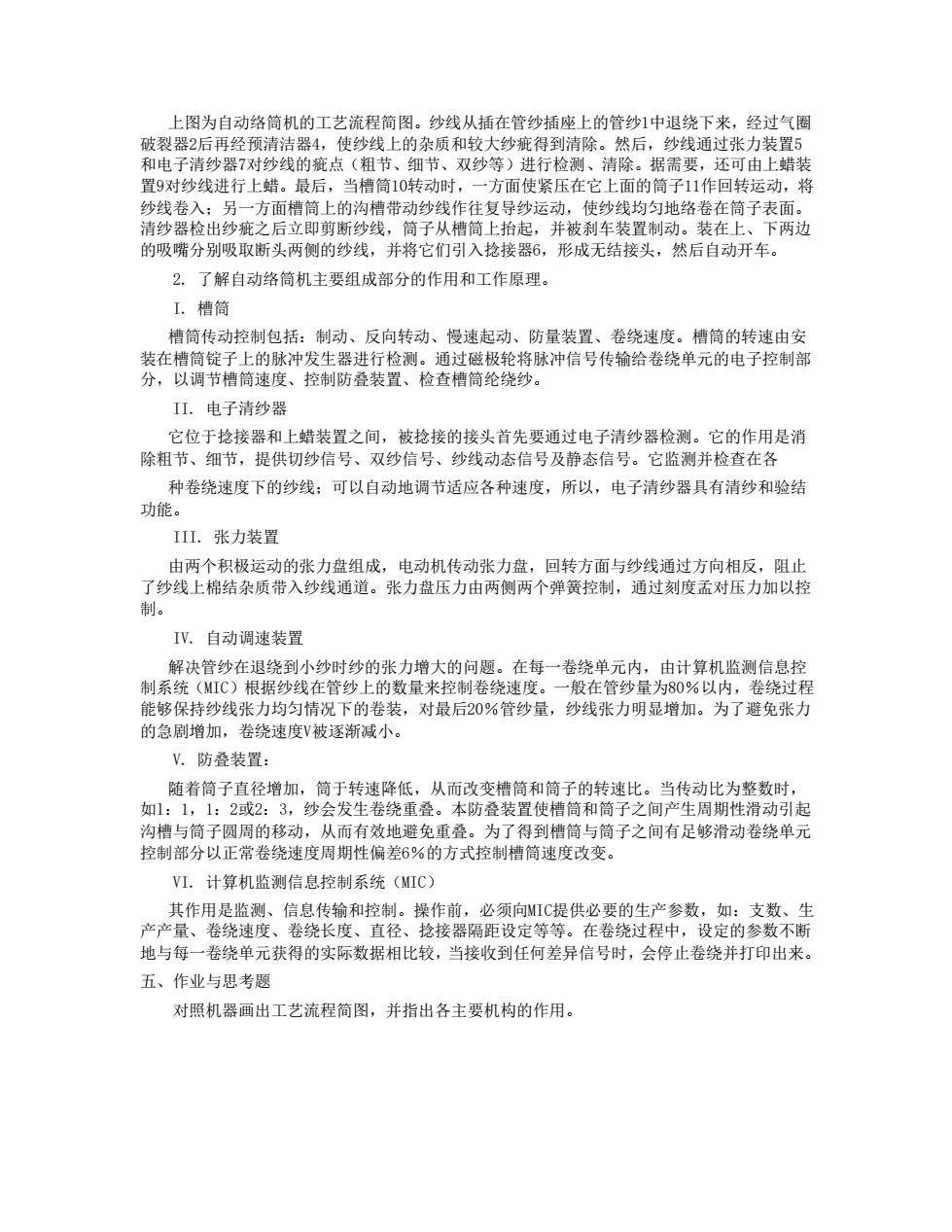

实验二 络筒张力测定实验(1学时) 一、实验的目的与要求 1. 了解络筒时纱线张力的变化。 2. 对影响络筒张力的主要因素有感性认识。 二、基本知识 络筒时,为了使筒子具有一定的卷绕密度且成型良好,纱线必须要有一定的张力,而且张 力大小应符合工艺要求。张力过大,使纱线弹性损失,不利于织造,如张力过小,筒子卷绕密 度较松,容量减少,成型不良。张力的波动会影响织物的外观和后道工序的正常卷绕,因此对 影响络筒张力的主要因素,必须进行研究,测定和分析。 三、实验设备、仪器和用具 络筒机,数字式电子张力仪。 四、实验内容和步骤 1. 内容: I. 测定不同张力垫圈重量时,纱线张力的变化。 II. 测定不同导线距离时,纱线张力的变化。 III. 测定不同纱号时纱线张力的变化。 IV. 测定使用和不使用气圈破裂器时纱线张力的变化。 2. 步骤: I. 先用转速表测量络筒机的转速(转/分)。 II. 量槽筒的直径和导纱动程、圈数。 III. 测量络筒速度V及细纱管到张力装置之间距离。 IV. 放置好张力仪。张力仪应放在张力装置与糟筒导纱点之间,测量时必须使纱 线按进程直线放好后再开车。 V. 按照实验内容依次进行,当某一条件改变时,各测两个管纱,在顶部和底部退 绕时,张力值测两次后平均。 五、实验报告 1. 实验条件 络筒机型号: ;导纱动程: (毫米).槽筒圈数: (圈/只) 槽筒直径: (毫米);络筒机的转速: (转/分) 2. 计算络筒速度V 3. 记录及计算纱线张力值 张力盘重量 G1= 克 G2= 克 测定次数 管顶 管底 管顶 管底 1 2

平均 络筒条件:V=米/分:H=毫米:纱线粗细 导纱距离 H1=克 2=克 测定次数管顶管底管项管底 2 平均 络筒条件:V=米/分:G=克:纱线粗细= 纱线粗细 纱线粗细1= 纱线粗细2 测定次数 管顶 管底 管顶 管底 平均 络筒条件:V=米/分:G=克:H=毫米 张力盘重量 不用气圈破裂器 使用气圆破裂器 测定次数 管顶 管底 管项 管底 1 平均 络筒条件:V=米/分:H=毫米:纱线粗细= 六、思考题: 通过上述测量分析,在络筒时,哪些因素影响纱线张力?

平均 络筒条件:V= 米/分;H= 毫米;纱线粗细= 导纱距离 H1= 克 H2= 克 测定次数 管顶 管底 管顶 管底 1 2 平均 络筒条件:V= 米/分;G= 克;纱线粗细= 纱线粗细 纱线粗细 1= 纱线粗细 2= 测定次数 管顶 管底 管顶 管底 1 2 平均 络筒条件:V= 米/分;G= 克;H= 毫米 张力盘重量 不用气圈破裂器 使用气圈破裂器 测定次数 管顶 管底 管顶 管底 1 2 平均 络筒条件:V= 米/分;H= 毫米;纱线粗细= 六、思考题: 通过上述测量分析,在络筒时,哪些因素影响纱线张力?

实验三整经工艺与设备(1学时) 一、实验目的与要求 1.了解分批整经与分条整经的工艺过程。 2.了解筒子架的形式和筒子架上张力分布规律。 二、基本知识 从络筒机上络成的筒子不能直接送去织布,必须先把它们汇成纱片,做成轴状的卷装一 经轴才能 经的目的在于邦 按设计要求的长度、排列、幅 以满足后道工序的需要】 整经是织造准各阶段的第二道工序。在织造生产中,按照纱线种类的工艺特征,广泛采用 的整经方法有分批整经和分条整经两种。 1.分批整经 分批整经机工艺流程图 1一筒子2一箱3一导抄鞭4一整经轴5一压根6一直流调速电动机 分批整经法是将全幅织物所需的总经根数分成想教相第的几批(其中少新几批的想数可可略 多些或略少些) 每牡约400 600根纱线,按工艺规定的长度分别卷绕到几个整经轴上(每轴 批纱片的宽度等于经轴的宽度。然后,把几个经轴通过浆纱机进行浆纱或过水并 合,并按计算长度卷绕于织轴上。 分批整经的优点是生产效率高,整经速度快,适宜于原色或单色织物的整经。 2.分条整经 分条整经机工艺简图与筒子架横动装置 1一筒子架:一筒子3、多一导杆4一后箱6一光电断头自停片1一分校箱8一定幅容 拿一测长规10一导根11一滚糖12一织轴13一分饺第14一电动机15一固定齿条

实验三 整经工艺与设备(1学时) 一、实验目的与要求 1. 了解分批整经与分条整经的工艺过程。 2. 了解筒子架的形式和筒子架上张力分布规律。 二、基本知识 从络筒机上络成的筒子不能直接送去织布,必须先把它们汇成纱片,做成轴状的卷装—一 经轴才能进行织造。因此,整经的目的在于把一定根数的经纱,按设计要求的长度、排列、幅 宽,平行地卷绕到整经轴或织轴上去,以满足后道工序的需要。 整经是织造准备阶段的第二道工序。在织造生产中,按照纱线种类的工艺特征,广泛采用 的整经方法有分批整经和分条整经两种。 1. 分批整经 分批整经法是将全幅织物所需的总经根数分成根数相等的几批(其中少数几批的根数可略 多些或略少些),每批约400~600根纱线,按工艺规定的长度分别卷绕到几个整经轴上(每轴 一批)。每一批纱片的宽度等于经轴的宽度。然后,把几个经轴通过浆纱机进行浆纱或过水并 合,并按计算长度卷绕于织轴上。 分批整经的优点是生产效率高,整经速度快,适宜于原色或单色织物的整经。 2. 分条整经

此种方法又称带式整经法,是将全幅织物所需的总经根数,根据配列循环并考虑筒子架的 容量多少,将其分成几份或十几份条带(少数几份条带的经纱根数可略多些或略少些),并按 工艺的幅度和长度一条挨着一条平行地卷绕于整经滚筒上,最后再将全部经纱条带用再卷机 构倒绕于织轴上。 分条整经具有某些独特的优点,如不需要上浆的产品可直接在整经过程中获得织轴,缩短 了工艺流程,省去了笨重的整经轴:用于多色纱或不同捻向纱的整经时,花纹排列非常方便。 它特别适宜于产品批量小,花色品种多的生产,在丝织、毛织和色织厂中得到广泛应用。 三、实验设备 选择一种型号的分批整经机和分条整经机。 四、实验内容 1.了解整经筒子架的各种形式及其特点。 整经筒子架已由单一放置筒子的功能逐步发展为新型筒子架的纱线张力控制、断纱自停 信号指示、换筒自动打结多项功能。 筒子架有多种形式。按筒子的退绕方式,可以分为固定筒子轴向追绕筒子架和回转筒子经 向退绕筒子 的 方式,可以分为单式筒 子架和复式筒子 按筒子架的外形,可 以分为形筒手 2.了解筒子架张力的分布特点 由筒子架后排筒子导出的纱线引出距离较长,受到空气阻力和导纱部件作用使纱线张力较 大:而前排则反之,纱线张力较小。适当调整筒子架上不同张力装置的工艺参数,可以弥补这 些张力差异,实现片纱张力的均匀。如在矩一V形筒子架上,采取分段分层配置张力盘重量的措 施:前排重于后排,中间层重于上、下层。具体情况根据筒子架长度和产品类别等情况而定。 3.了解整经机上各导纱部件的作用。 五、作业与思考题 1.试比较分批整经与分条整经异同点 2.画出分批整经要和分条整机的工艺流程图,注明各导纱部件的主要作用。 3.整经机筒子架常用型式有几种?均匀整经片纱张力的措施有哪些?

此种方法又称带式整经法,是将全幅织物所需的总经根数,根据配列循环并考虑筒子架的 容量多少,将其分成几份或十几份条带(少数几份条带的经纱根数可略多些或略少些),并按 工艺的幅度和长度一条挨着一条平行地卷绕于整经滚筒上,最后再将全部经纱条带用再卷机 构倒绕于织轴上。 分条整经具有某些独特的优点,如不需要上浆的产品可直接在整经过程中获得织轴,缩短 了工艺流程,省去了笨重的整经轴;用于多色纱或不同捻向纱的整经时,花纹排列非常方便。 它特别适宜于产品批量小,花色品种多的生产,在丝织、毛织和色织厂中得到广泛应用。 三、实验设备 选择一种型号的分批整经机和分条整经机。 四、实验内容 1. 了解整经筒子架的各种形式及其特点。 整经筒子架已由单一放置筒子的功能逐步发展为新型筒子架的纱线张力控制、断纱自停、 信号指示、换筒自动打结多项功能。 筒子架有多种形式。按筒子的退绕方式,可以分为固定筒子轴向追绕筒子架和回转筒子经 向退绕筒子架;按筒子的补充方式,可以分为单式筒子架和复式筒子架:按筒子架的外形,可 以分为V形筒子架和矩形筒子架。 2. 了解筒子架张力的分布特点。 由筒子架后排筒子导出的纱线引出距离较长,受到空气阻力和导纱部件作用使纱线张力较 大;而前排则反之,纱线张力较小。适当调整筒子架上不同张力装置的工艺参数,可以弥补这 些张力差异,实现片纱张力的均匀。如在矩-V形筒子架上,采取分段分层配置张力盘重量的措 施:前排重于后排,中间层重于上、下层。具体情况根据筒子架长度和产品类别等情况而定。 3. 了解整经机上各导纱部件的作用。 五、作业与思考题 1. 试比较分批整经与分条整经异同点。 2. 画出分批整经要和分条整机的工艺流程图,注明各导纱部件的主要作用。 3. 整经机筒子架常用型式有几种?均匀整经片纱张力的措施有哪些?

实验四整经机张力的测定(1学时 一、实验的目的与要求 了解整经过程中经纱张力在前、中、后排,上、中、下层的分布情况,并分析加装张力垫 圈的合理性。 二、基本知识 纱线从筒子上退解下来,直至重新卷绕到整经轴上,经受了由气四运动、张力装置、导纱 部件、空气阻力等产生的机械作用,使纱线张力逐步增加,达到工艺设计规定的整经张力数值。 整经张力应当适度、均匀。整经张力过大,会引起经纱强力及弹性损失,特别是织机上经 纱断头增如 整经 h过小. 纱量 成形不良 整经片 力不匀后 增加浆纱 ”并在织 织疵等弊病。因此,后道工序的生产效 三、实验设备、仪器和用具 整经机,数字式电子张力仪或三罗拉单纱张力仪 四、实验内容和步骤: 1.分别测量同一层的前、中、后排纱线的纱路长度(从张力装置到后筘的距离)。 2.分别测量同一排的上、中、下层纱线的纱路长度。 3.依据上面所得结果,计算停车状态下由于纱路长度产生的张力(即纱线自重引起的力)。 4.将各张力垫圈换成同一规格,直接开车用张力仪分别测量各根纱线的张力。 5.按工艺要求,放置各张力垫圈,再重复1、2、3、4步骤进行测定,比较张力垫圈的两种 配置方式对经纱张力的应预先影响。 五、实验报告 整经机型号:车速:经沙号数: 六、思考题: 1.从实测张力数据分析,为使各经纱张力均匀应如何配合张力盘的重量? 2.影响整经张力、经轴卷绕不均匀的因素有哪些? 七、测试数据记录: 入张力 前排 中排 后排 上层中层下层上层中层下层上层中层下层 1 4 5

实验四 整经机张力的测定(1学时) 一、实验的目的与要求 了解整经过程中经纱张力在前、中、后排,上、中、下层的分布情况,并分析加装张力垫 圈的合理性。 二、基本知识 纱线从筒子上退解下来,直至重新卷绕到整经轴上,经受了由气四运动、张力装置、导纱 部件、空气阻力等产生的机械作用,使纱线张力逐步增加,达到工艺设计规定的整经张力数值。 整经张力应当适度、均匀。整经张力过大,会引起经纱强力及弹性损失,特别是织机上经 纱断头增加。整经张力过小,使整经轴绕纱量少,成形不良。整经片纱张力不匀回增加浆纱生 产和浆轴质量、产品质量,并在织机上产生开口不清、织疵等弊病。因此,后道工序的生产效 率、产品质量在很大程度上取决于纱线的整经张力状况。 三、实验设备、仪器和用具 整经机,数字式电子张力仪或三罗拉单纱张力仪 四、实验内容和步骤: 1. 分别测量同一层的前、中、后排纱线的纱路长度(从张力装置到后筘的距离)。 2. 分别测量同一排的上、中、下层纱线的纱路长度。 3. 依据上面所得结果,计算停车状态下由于纱路长度产生的张力(即纱线自重引起的力)。 4. 将各张力垫圈换成同一规格,直接开车用张力仪分别测量各根纱线的张力。 5. 按工艺要求,放置各张力垫圈,再重复1、2、3、4步骤进行测定,比较张力垫圈的两种 配置方式对经纱张力的应预先影响。 五、实验报告 整经机型号: 车速: 经沙号数: 六、思考题: 1. 从实测张力数据分析,为使各经纱张力均匀应如何配合张力盘的重量? 2. 影响整经张力、经轴卷绕不均匀的因素有哪些? 七、测试数据记录: 张力 序号 前排 中排 后排 上层 中层 下层 上层 中层 下层 上层 中层 下层 1 2 3 4 5 6

10

789 10

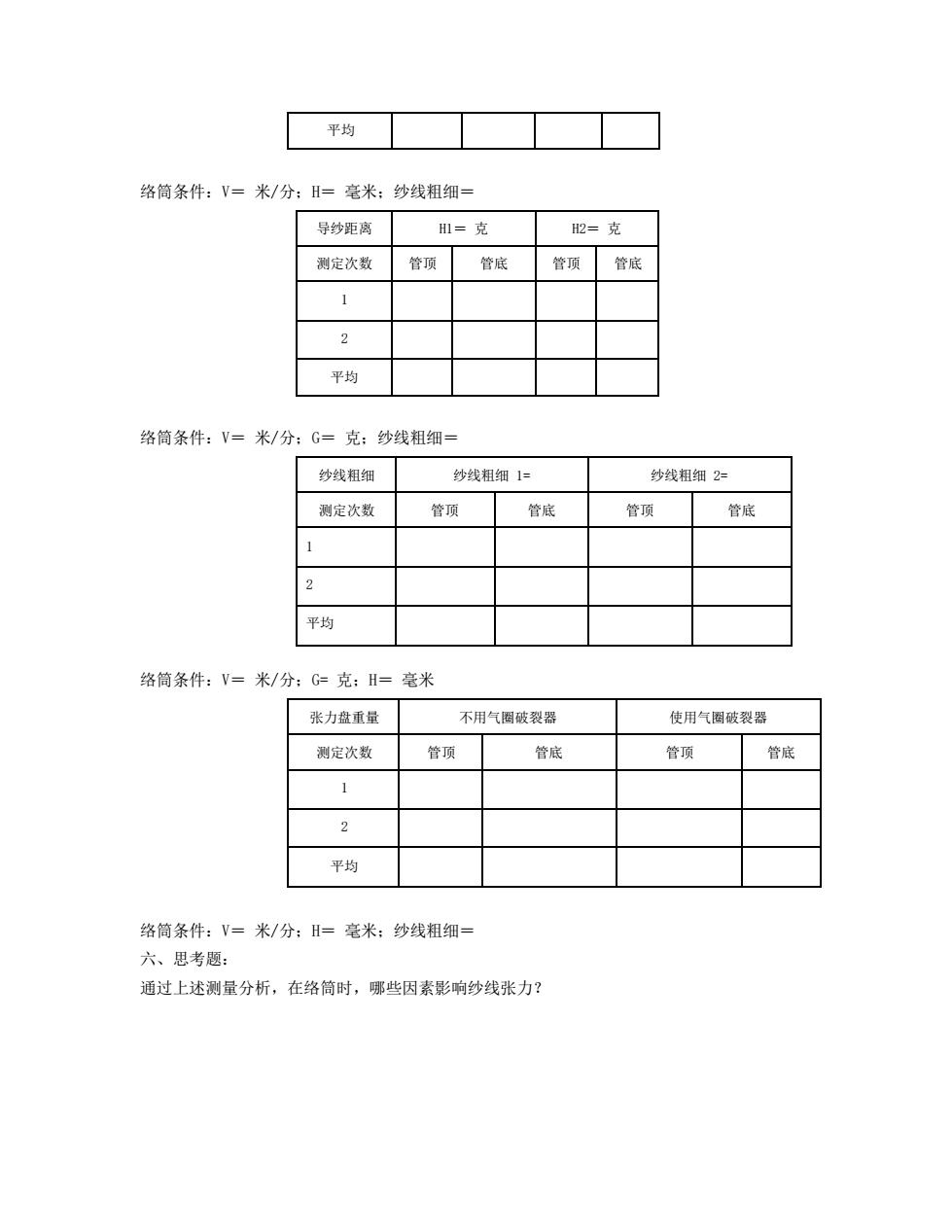

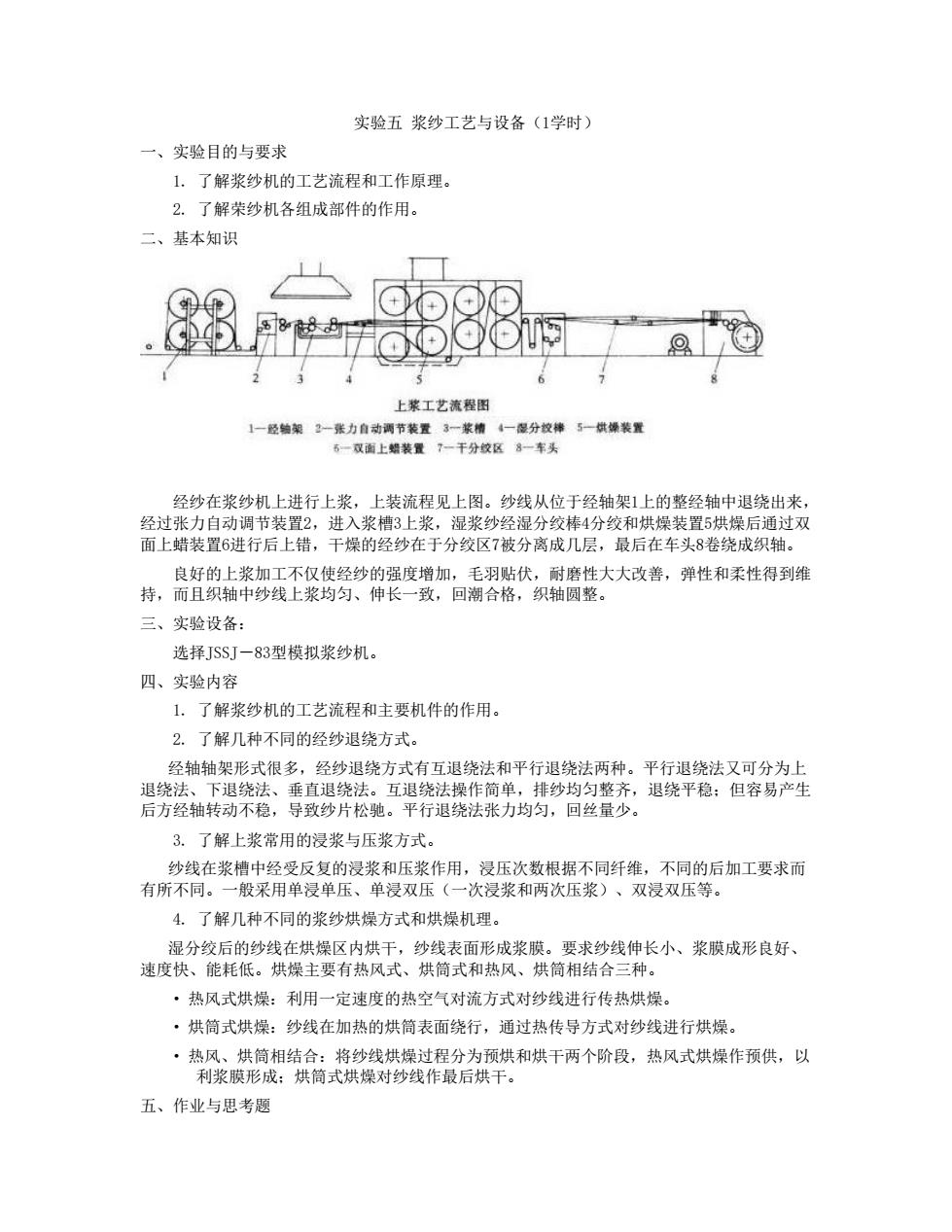

实验五浆纱工艺与设备(1学时) 一、实验目的与要求 1.了解浆纱机的工艺流程和工作原理 2.了解荣纱机各组成部件的作用。 二、基本知识 ) s888百 23 4 6 上浆工艺流程 1一经轴架?一张力自动调节装置3一莱情4一湿分校棒子一供燥装置 6一双面上蜡装置7一干分纹区8一车头 经纱在浆纱机上进行上浆,上装流程见上图。纱线从位于经轴架1上的整经轴中退绕出来, 经过张力自动调节装置2,进入浆槽3上浆,湿浆纱经湿分绞棒4分绞和烘燥装置5烘燥后通过双 面上蜡装置6进行后上错,干燥的经纱在于分绞区7被分离成几层,最后在车头8卷绕成织轴。 良好的上浆加工不仅使经纱的强度增加,毛羽贴伏,耐磨性大大改善,弹性和柔性得到维 持,而且织轴中纱线上浆均匀、伸长一致,回潮合格,织轴圆整。 三、实验设备: 选择JSSJ一83型模拟浆纱机。 四、实验内容 1.了解浆纱机的工艺流程和主要机件的作用。 2.了解几种不同的经纱退绕方式。 经轴轴架形式很多,经纱退绕方式有石退绕法和平行退绕法两种。平行退绕法又可分为上 退绕法、 垂直退绕法。互退绕法操作简单,排纱均匀整齐,退绕平稳:但容易产生 后方经轴转动不稳,导致纱片松地。平行退绕法张力均匀,回丝量少。 3.了解上浆常用的浸浆与压浆方式。 纱线在浆槽中经受反复的浸浆和压浆作用,浸压次数根据不同纤维,不同的后加工要求而 有所不同。一般采用单浸单压、单浸双压(一次浸浆和两次压浆)、双浸双压等。 4.了解几种不同的浆纱烘燥方式和烘燥机理。 湿分纹后的纱线在烘燥区内烘干,纱线表面形成浆膜。要求 少线伸长小、浆膜成形良好 速度快、能耗低。烘燥主要有热风式、烘筒式和热风、烘筒相结合三种。 ·热风式烘燥:利用一定速度的热空气对流方式对纱线进行传热烘燥。 ·烘筒式烘燥:纱线在加热的烘筒表面绕行,通过热传导方式对纱线进行烘燥。 ·热风、烘筒相结合:将纱线烘燥过程分为预烘和烘干两个阶段,热风式烘燥作预供,以 利浆膜形成:烘筒式烘燥对纱线作最后烘干。 五、作业与思考题

实验五 浆纱工艺与设备(1学时) 一、实验目的与要求 1. 了解浆纱机的工艺流程和工作原理。 2. 了解荣纱机各组成部件的作用。 二、基本知识 经纱在浆纱机上进行上浆,上装流程见上图。纱线从位于经轴架1上的整经轴中退绕出来, 经过张力自动调节装置2,进入浆槽3上浆,湿浆纱经湿分绞棒4分绞和烘燥装置5烘燥后通过双 面上蜡装置6进行后上错,干燥的经纱在于分绞区7被分离成几层,最后在车头8卷绕成织轴。 良好的上浆加工不仅使经纱的强度增加,毛羽贴伏,耐磨性大大改善,弹性和柔性得到维 持,而且织轴中纱线上浆均匀、伸长一致,回潮合格,织轴圆整。 三、实验设备: 选择JSSJ-83型模拟浆纱机。 四、实验内容 1. 了解浆纱机的工艺流程和主要机件的作用。 2. 了解几种不同的经纱退绕方式。 经轴轴架形式很多,经纱退绕方式有互退绕法和平行退绕法两种。平行退绕法又可分为上 退绕法、下退绕法、垂直退绕法。互退绕法操作简单,排纱均匀整齐,退绕平稳;但容易产生 后方经轴转动不稳,导致纱片松驰。平行退绕法张力均匀,回丝量少。 3. 了解上浆常用的浸浆与压浆方式。 纱线在浆槽中经受反复的浸浆和压浆作用,浸压次数根据不同纤维,不同的后加工要求而 有所不同。一般采用单浸单压、单浸双压(一次浸浆和两次压浆)、双浸双压等。 4. 了解几种不同的浆纱烘燥方式和烘燥机理。 湿分绞后的纱线在烘燥区内烘干,纱线表面形成浆膜。要求纱线伸长小、浆膜成形良好、 速度快、能耗低。烘燥主要有热风式、烘筒式和热风、烘筒相结合三种。 • 热风式烘燥:利用一定速度的热空气对流方式对纱线进行传热烘燥。 • 烘筒式烘燥:纱线在加热的烘筒表面绕行,通过热传导方式对纱线进行烘燥。 • 热风、烘筒相结合:将纱线烘燥过程分为预烘和烘干两个阶段,热风式烘燥作预供,以 利浆膜形成;烘筒式烘燥对纱线作最后烘干。 五、作业与思考题

1.画出浆纱机工艺流程图,并说明各部件的作用。 2。试比较三种烘燥方式的优劣。 3.谈谈你所知道的几种退绕方式及其特点

1. 画出浆纱机工艺流程图,并说明各部件的作用。 2. 试比较三种烘燥方式的优劣。 3. 谈谈你所知道的几种退绕方式及其特点