第一章络简 第一节筒子形式及卷绕成形分析 一、简子的卷绕形式: 根据纤维的种类及使用要求,筒子有多种卷绕方式。主要分为平行卷绕和交叉卷绕二 大类 1.平行卷绕方式: 纱圈间距极小且纱圈倾斜度很小的卷绕方式称为平行卷绕。 缺点:纱圈在筒子表面稳定性差,两端纱圈极易脱落,只能采用有边筒管做成有边筒 子。不适宜高速退绕。多用于丝织及黄麻行业。 2.交叉卷绕方式 纱圈倾斜地卷绕在筒子上且相互间有一定距离,上下层交叉成网眼状的方式称之为交 叉卷绕。 这种卷绕方式外层纱圈紧压在内层纱圈上,纱圈稳定性较好,二端不易脱圈,可采用 无边筒子。 根据外形可分为: ①圆柱形筒子: 适宜于卷绕密度较小的松软筒子,直径处处相等,便于染液的均匀渗透,故适于筒子 纱染色及热定形。 ②圆锥形筒子: 应用较多。退绕时筒子固定不动,纱线沿者轴线方向引出,有利于高速退绕。 ③三圆锥形筒子: 多用于合纤长丝的卷绕,这种结构纱圈不宜脱落且容量大,可达5~10kg。 其它,精密卷绕:适于染色的松式筒子。 紧密卷绕:适于缝纫线卷绕,纱圈排列紧密且卷绕密度大。 二、纱线的卷绕原理: 络筒卷绕就是使纱线以螺旋线的形状均匀地卷绕在筒管表面而形成筒子,由于无边筒 子有利于纱线轴向高速退绕,生产中应用较广的为圆柱形和圆锥形两类筒子。 1.圆柱形简子的卷绕分析: 卷绕角α:绕纱方向与筒子端面的夹角。 交叉角B:B=2ā。一个导纱周期来回二根纱线间的夹角。 绕线的卷绕运动:筒子的回转运动与导纱器往复运动的合成。 v=√2+v(m/min)

第一章 络筒 第一节 筒子形式及卷绕成形分析 一、筒子的卷绕形式: 根据纤维的种类及使用要求,筒子有多种卷绕方式。主要分为平行卷绕和交叉卷绕二 大类。 1.平行卷绕方式: 纱圈间距极小且纱圈倾斜度很小的卷绕方式称为平行卷绕。 缺点:纱圈在筒子表面稳定性差,两端纱圈极易脱落,只能采用有边筒管做成有边筒 子。不适宜高速退绕。多用于丝织及黄麻行业。 2.交叉卷绕方式 纱圈倾斜地卷绕在筒子上且相互间有一定距离,上下层交叉成网眼状的方式称之为交 叉卷绕。 这种卷绕方式外层纱圈紧压在内层纱圈上,纱圈稳定性较好,二端不易脱圈,可采用 无边筒子。 根据外形可分为: ① 圆柱形筒子: 适宜于卷绕密度较小的松软筒子,直径处处相等,便于染液的均匀渗透,故适于筒子 纱染色及热定形。 ②圆锥形筒子: 应用较多。退绕时筒子固定不动,纱线沿着轴线方向引出,有利于高速退绕。 ③三圆锥形筒子: 多用于合纤长丝的卷绕,这种结构纱圈不宜脱落且容量大,可达 5~10kg。 其它,精密卷绕:适于染色的松式筒子。 紧密卷绕:适于缝纫线卷绕,纱圈排列紧密且卷绕密度大。 二、纱线的卷绕原理: 络筒卷绕就是使纱线以螺旋线的形状均匀地卷绕在筒管表面而形成筒子,由于无边筒 子有利于纱线轴向高速退绕,生产中应用较广的为圆柱形和圆锥形两类筒子。 1.圆柱形筒子的卷绕分析: 卷绕角α:绕纱方向与筒子端面的夹角。 交叉角β:β=2α。一个导纱周期来回二根纱线间的夹角。 绕线的卷绕运动:筒子的回转运动与导纱器往复运动的合成。 2 2 2 1 v = v + v (m/min)

ana=当 V 卷绕圆柱形筒子时有两种方式: ①筒子主动回转,导纱器往复运动导纱: 利用导纱器导纱: v=V+明 tana=是-h 片d, h一纱圈轴向螺距d,一筒子的卷绕直径 V仁Id:na,n一筒子的转速。 .v=h"n h=Va/n 分析铬纱过程中,卷绕角及纱图螺距的变化规律: 因为,、均不变,络纱过程中,纱圈螺距h保持不变,ama=意· ,卷绕过程中 h恒定,dt/,故a。 ②筒子由槽筒磨擦传动,由槽筒导纱。 利用槽筒导纱: 在络纱过程中,槽筒的平均转速是不变的,而筒子的转速则随着卷绕直径的增大而减 小,因此用槽筒的转速来表示络纱速度比较准确。 筒子是由槽筒磨擦传动的,槽筒的平均转速是不变,我们认为筒子表面的线速度 不变 V=a d.n dt+n.↓ 分析卷绕角a及纱圈螺距h的变化规律: :tana=V,/N,一恒定,槽筒磨擦传动,d增加,n,下降,V1不变 ∴卷绕过程中,ā保持不变。 h=Vz/n,一恒定,d,增加,n下降 .h逐渐增大 2.圆锥形筒子的卷绕分析: 在卷绕圆锥筒子时,筒子是由槽筒磨擦传动,由于圆锥筒子大小端直径不同,受植筒 磨擦传动时,只有一个点的速度与槽筒表面线速度相等,此点为传动点C。 v>,一在C点左侧,R小。 ,<Y,在C点右侧,R大. 在C点筒子与槽筒间保持纯滚动关系,而在其它点筒子与槽筒会产生相动滑动,两者

1 2 tan v v = 卷绕圆柱形筒子时有两种方式: ① 筒子主动回转,导纱器往复运动导纱: 利用导纱器导纱: 2 2 2 1 v = v + v dt h v v = = 1 2 tan h—纱圈轴向螺距 dt—筒子的卷绕直径 v1=πdt nt, nt—筒子的转速。 ∴v2=h·nt h= V2/nt 分析络纱过程中,卷绕角及纱圈螺距的变化规律: 因为,v2、nt 均不变,络纱过程中,纱圈螺距 h 保持不变, t d h tan = ,卷绕过程中, h 恒定,dt↗,故α↙。 ②筒子由槽筒磨擦传动,由槽筒导纱。 利用槽筒导纱: 在络纱过程中,槽筒的平均转速是不变的,而筒子的转速则随着卷绕直径的增大而减 小,因此用槽筒的转速来表示络纱速度比较准确。 筒子是由槽筒磨擦传动的,∵槽筒的平均转速是不变,我们认为筒子表面的线速度 v1 不变。 V1=πdt·nt dt↗ → nt↓ 分析卷绕角α及纱圈螺距 h 的变化规律: ∵tanα=V2/V1—恒定,槽筒磨擦传动,dt 增加,nt 下降,V1 不变 ∴卷绕过程中,α保持不变。 ∵h= V2/nt—恒定,dt 增加,nt 下降 ∴h 逐渐增大 2.圆锥形筒子的卷绕分析: 在卷绕圆锥筒子时,筒子是由槽筒磨擦传动,由于圆锥筒子大小端直径不同,受槽筒 磨擦传动时,只有一个点的速度与槽筒表面线速度相等,此点为传动点 C。 vc>vt← 在 C 点左侧,R1 小。 vc<vt← 在 C 点右侧,R2 大。 在 C 点筒子与槽筒间保持纯滚动关系,而在其它点筒子与槽筒会产生相动滑动,两者

传动比i=R/p 推导传动半径公式:微单元ds=d/sinY,dF一dM一MM,因为筒子在力矩作用下保 持平衡,传动点C左右侧总力矩M=。可推出: +R图 p=2 显然p-风+E、R+尼 说明:传动半径永远大于筒子的平均半径,传动点C始终处于平均半径的右侧。 三、自由纱段对筒子成形的影响 白由纱段:位于导纱点与卷绕点之间的处于自由状态纱段。导纱器由N点→N点,N 一N,a1:一N,a2:-→NM,a=0 导纱器由左→右移动 开始时纱圈从右向左卷绕,当导纱器移过、时,纱圈开始由左向右卷绕,α由0逐渐 增大,直至恢复正常值。 导纱器由右一左移动,与上述相似。 以上分析看出:由于自由纱段的存在使L与o间产生差异。筒子大小端二侧卷绕角 减小从而卷绕密度增大 以圆锥形筒子为例,随着卷绕的进行,筒子的高度逐渐减小,最终形成一个圆维体。 四、筒子的卷绕密度 筒子的卷绕密度是指筒子上绕纱部分单位体积中的纱线质量(gcm3)其大小反映了筒 子的卷绕松紧程度。 影响筒子卷绕密度的主要因素: 1,络筒张力对卷绕密度的影响:张力愈小,卷绕密度也越大,实际生产中可通过调络 简张力改变密度。 2.纱图卷绕角与卷绕密度的关系: 取纱线在交叉处的微单元体积分析。 V=a-b-c=(c/2)Psin2a a=lsind b=lcosa g-2×103LN: Y=g/v=4X 10-N/Lesin2 a 交叉卷绕时,筒子卷绕密度与交叉角2a的正弦成反比。当2a≈90°时,Y最小。2 a≈0°时,即平行卷绕,密度最大。 3.筒子对槽筒的压力对卷绕密度的影响: 压力越大,则卷绕密度也越大。 随着筒子卷绕直径的不断增大,筒子自重加大,筒子对槽筒的压力增大,从而造成筒

传动比 i= R/ρ 推导传动半径公式:微单元 ds=dρ/sinγ,dF→dM→M 左=M 右,因为筒子在力矩作用下保 持平衡,传动点 C 左右侧总力矩 M 左=M 右。可推出: 2 2 2 2 R1 + R = 显然 2 2 1 2 2 2 2 R1 R R + R + = 说明:传动半径永远大于筒子的平均半径,传动点 C 始终处于平均半径的右侧。 三、自由纱段对筒子成形的影响 自由纱段:位于导纱点与卷绕点之间的处于自由状态纱段。导纱器由 N1 点→NN 点,N1 →N1M1,α1; N2→N2M2,α2; N3→N3M3,α3=0 导纱器由左→右移动 开始时纱圈从右向左卷绕,当导纱器移过 N3 时,纱圈开始由左向右卷绕,α由 0 逐渐 增大,直至恢复正常值。 导纱器由右→左移动,与上述相似。 以上分析看出:由于自由纱段的存在使 L 与 ho 间产生差异。筒子大小端二侧卷绕角 减小从而卷绕密度增大。 以圆锥形筒子为例,随着卷绕的进行,筒子的高度逐渐减小,最终形成一个圆锥体。 四、筒子的卷绕密度 筒子的卷绕密度是指筒子上绕纱部分单位体积中的纱线质量(g/cm3)其大小反映了筒 子的卷绕松紧程度。 影响筒子卷绕密度的主要因素: 1.络筒张力对卷绕密度的影响:张力愈小,卷绕密度也越大,实际生产中可通过调络 筒张力改变密度。 2.纱圈卷绕角与卷绕密度的关系: 取纱线在交叉处的微单元体积分析。 V=a·b·c =(c/ 2)l 2 sin2α a=lsind b=lcosα g=2×10-5 LN t γ= g/ v = 4×10-5N t / Lcsin2α 交叉卷绕时,筒子卷绕密度与交叉角 2α的正弦成反比。当 2α≈90°时,γ最小。2 α≈0°时,即平行卷绕,密度最大。 3.筒子对槽筒的压力对卷绕密度的影响: 压力越大,则卷绕密度也越大。 随着筒子卷绕直径的不断增大,筒子自重加大,筒子对槽筒的压力增大,从而造成筒

子卷绕密度沿筒子径向分布不匀。为了改善筒子的卷绕质量应设筒子压力渐减装置。Sv0 Espero-M,三厂所见络筒机设有重量平衡装置。由气缸内的气压作用来保持筒子作用在槽 筒上的压力恒定,使卷绕密度不受筒子直径及自重的影响而发生变化, 五、纱圈的重叠与防叠: 筒子由槽筒磨擦传动,随着筒子直径的增大,筒子的转速逐渐降低。因槽筒的转速与 导纱速度恒定,则在某一时刻,在一个或几个导纱往复中,筒子也恰好转过整数转数。先 后绕到筒子上的纱圈就会集中卷绕到筒子上相同位置上,从而发生纱圈重叠现象。 1,发生纱圈重叠的条件: 纱圈位移角0:前后二次导纱周期纱圈在筒子端面起绕点的位移弧长所对的筒子圆心角 0为纱圈位移角。 纱圈重叠现象:后次导纱周期绕上筒子表面的纱圈与前次导纱周期绕上的纱圈发生重 叠,称为重叠卷绕。 重叠会影响生产,造成筒子成形不良,高速退绕产生断头。纱圈产生重叠的范 围:位移弧长L=d/sina,位移角0=LR=d/Rsina 日-O时,线圈完全重叠,-d山Rsin a<g<d山Rsina 2.防止重叠的方法: 为了防止重叠卷绕,络筒机上一般均配置防叠装置,常用以下几种: (1)周期性地改变槽筒的转速: 采用间歇性开闭驱动槽筒的电动机,使槽筒转速作周期性变化。因筒子是靠槽筒磨擦 传动的,所以桔筒的转速变化会引起筒子转速的变化。但在惯性力作用下,筒子转速变化 总滞后于槽筒,使二者之间有一定规律的传动关系被破坏,从而达到防叠的目的。这种方 法结构简单,效果较好,应用十分普遍。 (2)采用虚纹或断纹槽筒: 槽筒表面非常光滑,并刻有两条相互衔接的螺旋沟槽,一条向左,一条向右,沟槽深 浅是由工艺要求确定的。沟槽有离槽和回槽之分。 虚纹槽筒:取消回槽的槽筒。 断纹梧筒:在离槽和回槽交叉处将回槽取消 通过改变槽筒的结构,使用虚纹及断纹槽筒,可以防止纱圈重叠条带与沟槽啮合,一 旦重叠发生,筒子传动半径改变较快,改善了纱圈的重叠。 (3)筒子托架周期性地作轴向移动:(水平、垂直) 使相邻纱线产生位移,避免发生重叠。 六、槽筒的导纱运动规律: 导纱规律:是梧筒沟槽螺线沿筒子母线往复运动的规律, 理想的导纱规律:应满足等张力络筒和等密度卷绕要求

子卷绕密度沿筒子径向分布不匀。为了改善筒子的卷绕质量应设筒子压力渐减装置。Savio Espero-M,三厂所见络筒机设有重量平衡装置。由气缸内的气压作用来保持筒子作用在槽 筒上的压力恒定,使卷绕密度不受筒子直径及自重的影响而发生变化。 五、纱圈的重叠与防叠: 筒子由槽筒磨擦传动,随着筒子直径的增大,筒子的转速逐渐降低。因槽筒的转速与 导纱速度恒定,则在某一时刻,在一个或几个导纱往复中,筒子也恰好转过整数转数。先 后绕到筒子上的纱圈就会集中卷绕到筒子上相同位置上,从而发生纱圈重叠现象。 1.发生纱圈重叠的条件: 纱圈位移角 θ:前后二次导纱周期纱圈在筒子端面起绕点的位移弧长所对的筒子圆心角 θ 为纱圈位移角。 纱圈重叠现象:后次导纱周期绕上筒子表面的纱圈与前次导纱周期绕上的纱圈发生重 叠,称为重叠卷绕。 重叠会影响生产,造成筒子成形不良,高速退绕产生断头。纱圈产生重叠的范 围:位移弧长 L= d / sinα,位移角θ= L /R = d / Rsinα θ=0 时,线圈完全重叠,-d/ Rsinα<θ<d/ Rsinα 2.防止重叠的方法: 为了防止重叠卷绕,络筒机上一般均配置防叠装置,常用以下几种: (1)周期性地改变槽筒的转速: 采用间歇性开闭驱动槽筒的电动机,使槽筒转速作周期性变化。因筒子是靠槽筒磨擦 传动的,所以槽筒的转速变化会引起筒子转速的变化。但在惯性力作用下,筒子转速变化 总滞后于槽筒,使二者之间有一定规律的传动关系被破坏,从而达到防叠的目的。这种方 法结构简单,效果较好,应用十分普遍。 (2)采用虚纹或断纹槽筒: 槽筒表面非常光滑,并刻有两条相互衔接的螺旋沟槽,一条向左,一条向右,沟槽深 浅是由工艺要求确定的。沟槽有离槽和回槽之分。 虚纹槽筒:取消回槽的槽筒。 断纹槽筒:在离槽和回槽交叉处将回槽取消。 通过改变槽筒的结构,使用虚纹及断纹槽筒,可以防止纱圈重叠条带与沟槽啮合,一 旦重叠发生,筒子传动半径改变较快,改善了纱圈的重叠。 (3) 筒子托架周期性地作轴向移动:(水平、垂直) 使相邻纱线产生位移,避免发生重叠。 六、槽筒的导纱运动规律: 导纱规律:是槽筒沟槽螺线沿筒子母线往复运动的规律。 理想的导纱规律:应满足等张力络筒和等密度卷绕要求

1.等速导纱规律: 在络卷圆柱形筒子时,筒子上的周周速度是常数,如采用等速导纱规律,V2亦是常 数,所以v=V+,v亦是常数,络纱张力均匀。 tana=V2N:a=arctan(W2W)也是常数: “圆柱形简子,采用等速导纱规律,可满足等张力,等卷绕密度的要求。 2.变速导纱运动规律 圆柱形筒子不适宜于高速退绕。可选用圆锥形筒子。 因圆锥形筒子大端的圆周速度大于小端的,且沿筒子母线上各点的圆周速度均不相同, 所以为使络筒张力变化平稳、络筒速度恒定(ⅴ)故不能采用等速导纱运动规律。必须采用 变速运动规律:等加速、变加速导纱运动规律。 早期的1332M型梧筒络筒机采用等加速(或二次抛物线)运动规律。 实践证明,采用这种导纱规律,退绕张力波动较大,筒子成形不理想,(当筒子锥角大 于12°时)小端易出现“里松外紧”菊花芯现象。 为了使锥形筒子适应高速整经机和新型无梭织机高速退绕的要求,必须采用变加速规 律,采用这种运动规律筒子大小端的络纱速度差异减小了,接近等速卷绕,因而张力更为 均匀,有利于成形美观、纱圈稳定和高速退绕。目前应用较为广泛。 第二节络筒张力 一、络简时纱线张力的作用和要求: 络筒时为了使筒纱获得必要的卷绕密度和良好的成形,纱线必须具有一定的张力:另 外断头自仃装置也需要纱线有适当的张力:纱线张力大小不仅影响筒子的卷绕成形和卷绕 密度,而且还会影响纱线的物理机械性能。张力过大,则使纱线受到过分拉伸,其强度和 弹性受损:张力过小,则卷绕太松,成形不良,退绕时会脱圈或断头。 络筒张力大小是根据纤维种类、原纱特数、络筒速度、织物风格和外观要求以及筒子 的用途等确定的。 纱线在满足筒子卷绕密度适宜、成形良好以及断头自仃装置要求的条件下,络筒张力 以小为好。 张力要求范围: 棉纱:张力不超过其断裂强度的15-20% 毛纱:张力不超过其断裂强度的20% 麻纱:张力不超过其断裂强度的10-15% 络筒时纱线张力的测定:单纱张力仪

1.等速导纱规律: 在络卷圆柱形筒子时,筒子上的周周速度 v1 是常数,如采用等速导纱规律,v2 亦是常 数,所以 2 2 2 1 v = v + v ,v 亦是常数,络纱张力均匀。 ∵tanα=V2 /V1 α=arctan(V2/V1)也是常数; ∴圆柱形筒子,采用等速导纱规律,可满足等张力,等卷绕密度的要求。 2.变速导纱运动规律 圆柱形筒子不适宜于高速退绕。可选用圆锥形筒子。 因圆锥形筒子大端的圆周速度大于小端的,且沿筒子母线上各点的圆周速度均不相同, 所以为使络筒张力变化平稳、络筒速度恒定(v)故不能采用等速导纱运动规律。必须采用 变速运动规律:等加速、变加速导纱运动规律。 早期的 1332M 型槽筒络筒机采用等加速(或二次抛物线)运动规律。 实践证明,采用这种导纱规律,退绕张力波动较大,筒子成形不理想,(当筒子锥角大 于 12°时)小端易出现“里松外紧”菊花芯现象。 为了使锥形筒子适应高速整经机和新型无梭织机高速退绕的要求,必须采用变加速规 律,采用这种运动规律筒子大小端的络纱速度差异减小了,接近等速卷绕,因而张力更为 均匀,有利于成形美观、纱圈稳定和高速退绕。目前应用较为广泛。 第二节 络筒张力 一、络筒时纱线张力的作用和要求: 络筒时为了使筒纱获得必要的卷绕密度和良好的成形,纱线必须具有一定的张力;另 外断头自仃装置也需要纱线有适当的张力;纱线张力大小不仅影响筒子的卷绕成形和卷绕 密度,而且还会影响纱线的物理机械性能。张力过大,则使纱线受到过分拉伸,其强度和 弹性受损;张力过小,则卷绕太松,成形不良,退绕时会脱圈或断头。 络筒张力大小是根据纤维种类、原纱特数、络筒速度、织物风格和外观要求以及筒子 的用途等确定的。 纱线在满足筒子卷绕密度适宜、成形良好以及断头自仃装置要求的条件下,络筒张力 以小为好。 张力要求范围: 棉纱:张力不超过其断裂强度的 15-20% 毛纱:张力不超过其断裂强度的 20% 麻纱:张力不超过其断裂强度的 10-15% 络筒时纱线张力的测定:单纱张力仪

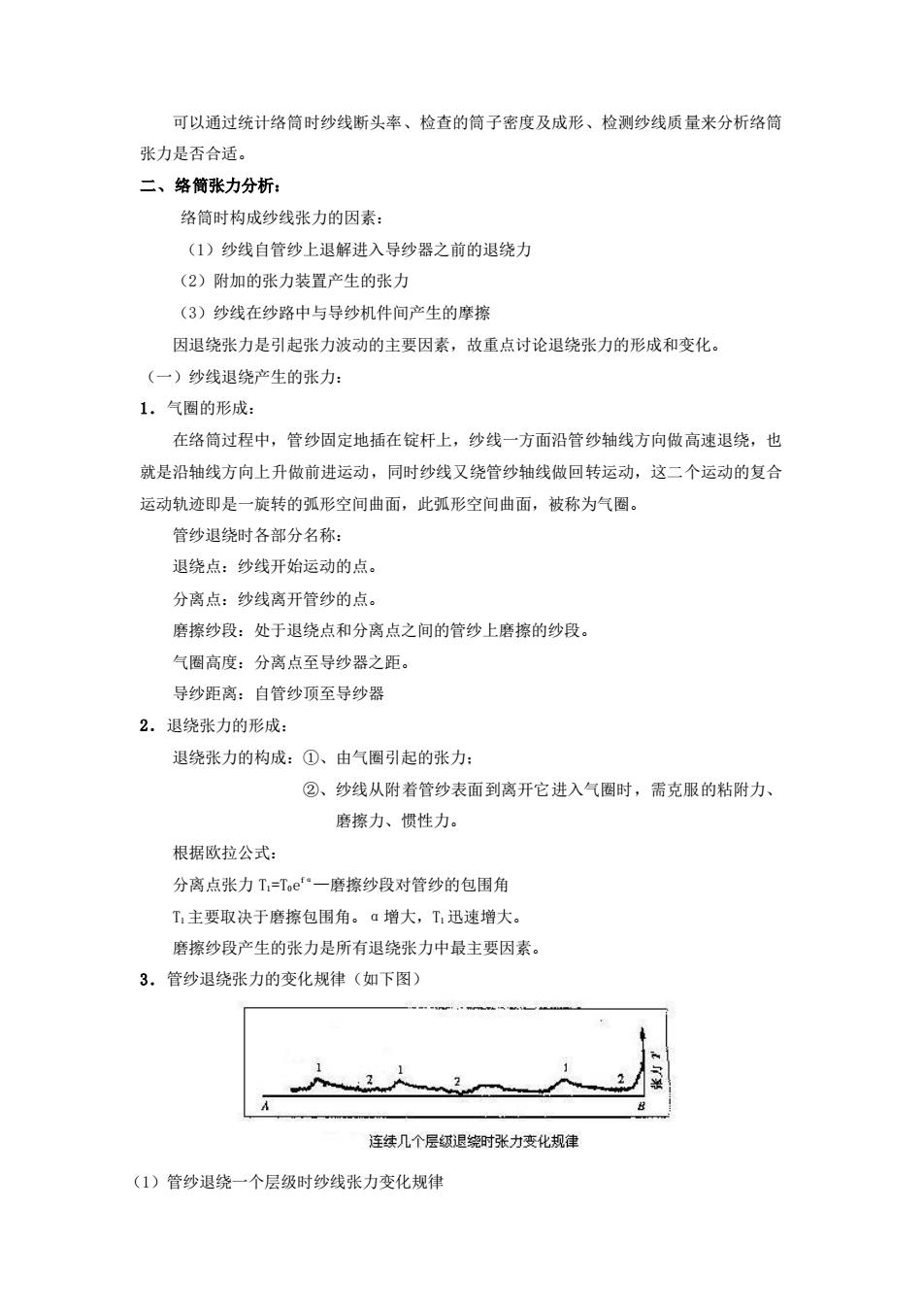

可以通过统计络筒时纱线断头率、检查的筒子密度及成形、检测纱线质量来分析络筒 张力是否合适。 二、络筒张力分析: 络筒时构成纱线张力的因素: (1)纱线自管纱上退解进入导纱器之前的退绕力 (2)附加的张力装置产生的张力 (3)纱线在纱路中与导纱机件间产生的摩擦 因退绕张力是引起张力波动的主要因素,故重点讨论退绕张力的形成和变化。 (一)纱线退绕产生的张力: 1.气圈的形成: 在络筒过程中,管纱固定地插在锭杆上,纱线一方面沿管纱轴线方向做高速退绕,也 就是沿轴线方向上升做前进运动,同时纱线又绕管纱轴线做回转运动,这二个运动的复合 运动轨迹即是一旋转的弧形空间曲面,此弧形空间曲面,被称为气圈 管纱退绕时各部分名称: 退绕点:纱线开始运动的点。 分离点:纱线离开管纱的点。 磨擦纱段:处于退绕点和分离点之间的管纱上磨擦的纱段。 气圈高度:分离点至导纱器之距。 导纱距离:自管纱项至导纱器 2.退绕张力的形成: 退绕张力的构成:①、由气圈引起的张力: ②、纱线从附若管纱表面到离开它进入气圈时,需克服的粘附力、 磨擦力、惯性力。 根据欧拉公式: 分离点张力T=Ie“一磨擦纱段对管纱的包围角 T主要取决于磨擦包围角。a增大,T,迅速增大。 磨擦纱段产生的张力是所有退绕张力中最主要因素 3.管纱退绕张力的变化规律(如下图) A 连续几个层领退绕时张力变化规律 (1)管纱退绕一个层级时纱线张力变化规律

可以通过统计络筒时纱线断头率、检查的筒子密度及成形、检测纱线质量来分析络筒 张力是否合适。 二、络筒张力分析: 络筒时构成纱线张力的因素: (1)纱线自管纱上退解进入导纱器之前的退绕力 (2)附加的张力装置产生的张力 (3)纱线在纱路中与导纱机件间产生的摩擦 因退绕张力是引起张力波动的主要因素,故重点讨论退绕张力的形成和变化。 (一)纱线退绕产生的张力: 1.气圈的形成: 在络筒过程中,管纱固定地插在锭杆上,纱线一方面沿管纱轴线方向做高速退绕,也 就是沿轴线方向上升做前进运动,同时纱线又绕管纱轴线做回转运动,这二个运动的复合 运动轨迹即是一旋转的弧形空间曲面,此弧形空间曲面,被称为气圈。 管纱退绕时各部分名称: 退绕点:纱线开始运动的点。 分离点:纱线离开管纱的点。 磨擦纱段:处于退绕点和分离点之间的管纱上磨擦的纱段。 气圈高度:分离点至导纱器之距。 导纱距离:自管纱顶至导纱器 2.退绕张力的形成: 退绕张力的构成:①、由气圈引起的张力; ②、纱线从附着管纱表面到离开它进入气圈时,需克服的粘附力、 磨擦力、惯性力。 根据欧拉公式: 分离点张力 T1=T0e fα—磨擦纱段对管纱的包围角 T1 主要取决于磨擦包围角。α增大,T1 迅速增大。 磨擦纱段产生的张力是所有退绕张力中最主要因素。 3.管纱退绕张力的变化规律(如下图) (1)管纱退绕一个层级时纱线张力变化规律

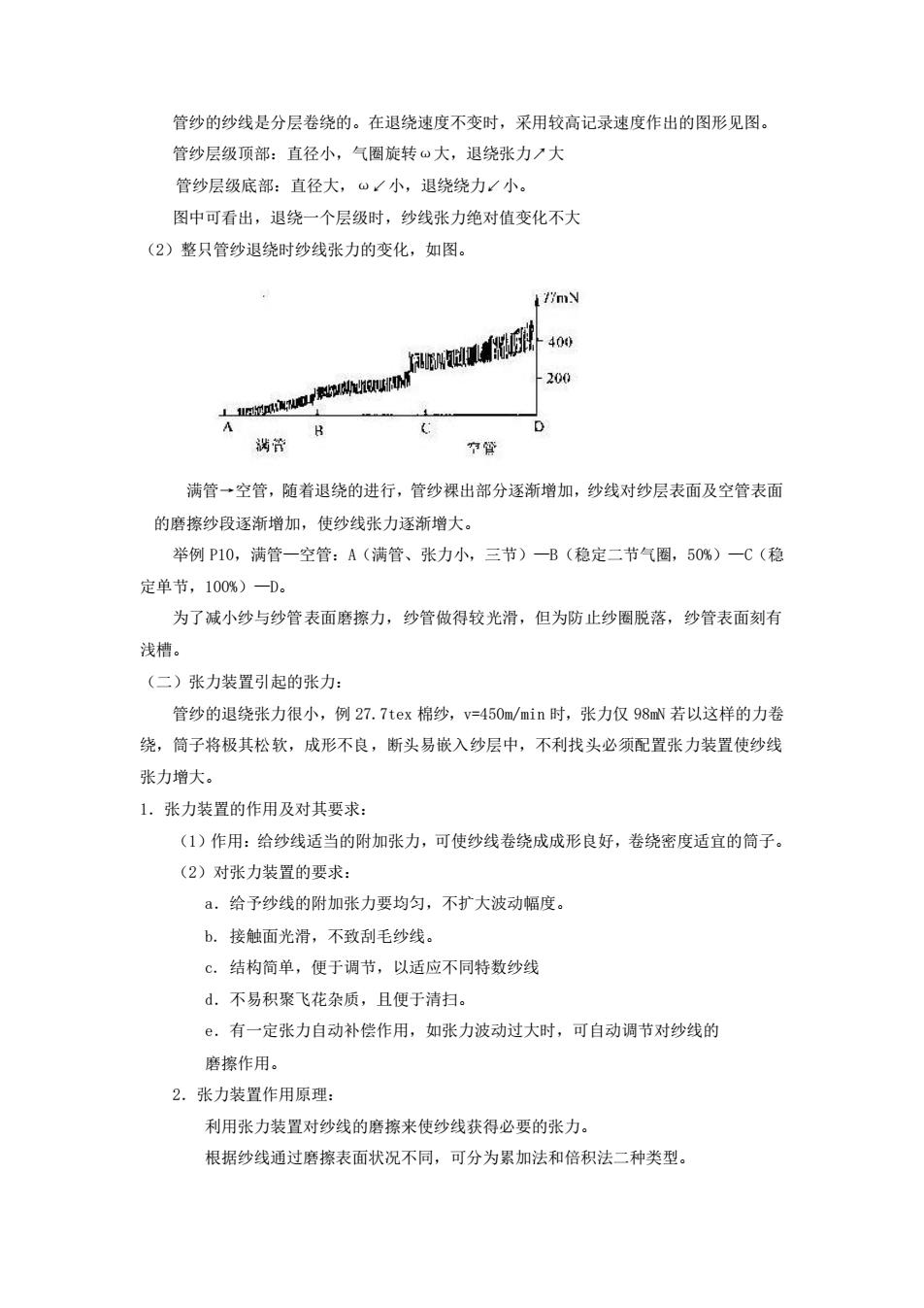

管纱的纱线是分层卷绕的。在退绕速度不变时,采用较高记录速度作出的图形见图。 管纱层级顶部:直径小,气圈旋转“大,退绕张力)大 管纱层级底部:直径大,“小,退绕绕力小。 图中可看出,退绕一个层级时,纱线张力绝对值变化不大 (2)整只管纱退绕时纱线张力的变化,如图。 47mN 6w 大a2werw片 200 浙管 作管 满管→空管,随若退绕的进行,管纱裸出部分逐渐增加,纱线对纱层表面及空管表面 的磨擦纱段逐渐增加,使纱线张力逐渐增大。 举例P10,满管一空管:A(满管、张力小,三节)一B(稳定二节气圈,50%)一C(稳 定单节,100%)一D。 为了减小纱与纱管表面磨擦力,纱管做得较光滑,但为防止纱圈脱落,纱管表面刻有 浅槽。 (二)张力装置引起的张力: 管纱的退绕张力很小,例27.7tex棉纱,v=450m/min时,张力仅98N若以这样的力卷 绕,筒子将极其松软,成形不良,断头易嵌入纱层中,不利找头必须配置张力装置使纱线 张力增大。 1,张力装置的作用及对其要求: (1)作用:给纱线适当的附加张力,可使纱线卷绕成成形良好,卷绕密度适宜的筒子。 (2)对张力装置的要求 a.给予纱线的附加张力要均匀,不扩大波动幅度。 b.接触面光滑,不致刮毛纱线。 c,结构简单,便于调节,以适应不同特数纱线 d.不易积聚飞花杂质,且便于清扫。 .有一定张力自动补偿作用,如张力波动过大时,可自动调节对纱线的 磨擦作用。 2.张力装置作用原理: 利用张力装置对纱线的磨擦来使纱线获得必要的张力。 根据纱线通过磨擦表面状况不同,可分为累加法和倍积法二种类型

管纱的纱线是分层卷绕的。在退绕速度不变时,采用较高记录速度作出的图形见图。 管纱层级顶部:直径小,气圈旋转ω大,退绕张力↗大 管纱层级底部:直径大,ω↙小,退绕绕力↙小。 图中可看出,退绕一个层级时,纱线张力绝对值变化不大 (2)整只管纱退绕时纱线张力的变化,如图。 满管→空管,随着退绕的进行,管纱裸出部分逐渐增加,纱线对纱层表面及空管表面 的磨擦纱段逐渐增加,使纱线张力逐渐增大。 举例 P10,满管—空管:A(满管、张力小,三节)—B(稳定二节气圈,50%)—C(稳 定单节,100%)—D。 为了减小纱与纱管表面磨擦力,纱管做得较光滑,但为防止纱圈脱落,纱管表面刻有 浅槽。 (二)张力装置引起的张力: 管纱的退绕张力很小,例 27.7tex 棉纱,v=450m/min 时,张力仅 98mN 若以这样的力卷 绕,筒子将极其松软,成形不良,断头易嵌入纱层中,不利找头必须配置张力装置使纱线 张力增大。 1.张力装置的作用及对其要求: (1)作用:给纱线适当的附加张力,可使纱线卷绕成成形良好,卷绕密度适宜的筒子。 (2)对张力装置的要求: a.给予纱线的附加张力要均匀,不扩大波动幅度。 b. 接触面光滑,不致刮毛纱线。 c. 结构简单,便于调节,以适应不同特数纱线 d.不易积聚飞花杂质,且便于清扫。 e.有一定张力自动补偿作用,如张力波动过大时,可自动调节对纱线的 磨擦作用。 2.张力装置作用原理: 利用张力装置对纱线的磨擦来使纱线获得必要的张力。 根据纱线通过磨擦表面状况不同,可分为累加法和倍积法二种类型

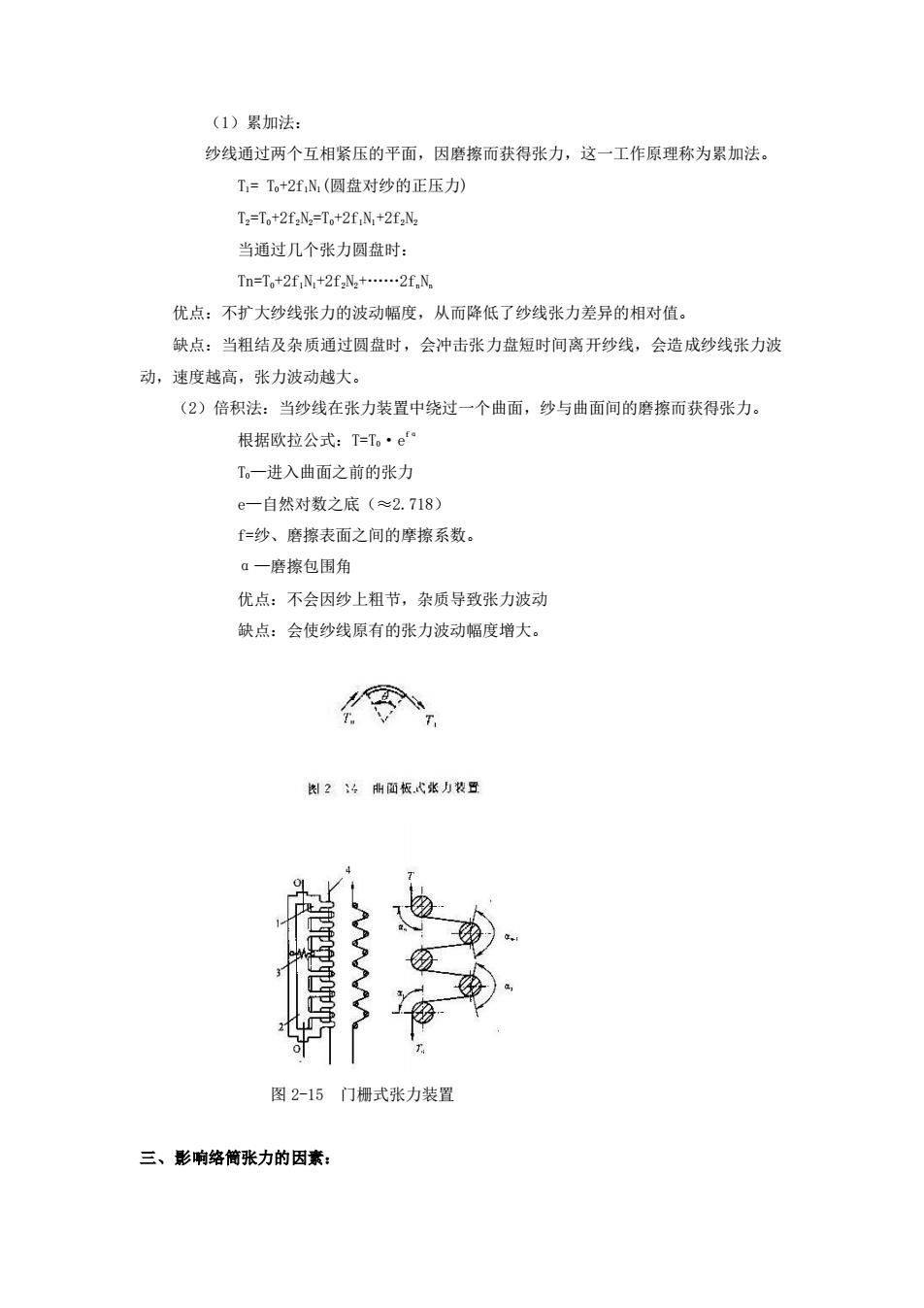

(1)累加法: 纱线通过两个互相紧压的平面,因磨擦而获得张力,这一工作原理称为累加法。 T=To+2fN,(圆盘对纱的正压力》 T=T.+2f.N-T.+2f.N.+2f.N. 当通过几个张力圆盘时: Tn-To+2f.N,+2f/N+ .2fN 优点:不扩大纱线张力的波动幅度,从而降低了纱线张力差异的相对值。 缺点:当粗结及杂质通过圆盘时,会冲击张力盘短时间离开纱线,会造成纱线张力波 动,速度越高,张力波动越大。 (2)倍积法:当纱线在张力装置中绕过一个曲面,纱与曲面间的磨擦而获得张力。 根据欧拉公式:T=,·e“ T。一进入曲面之前的张力 e一自然对数之底(≈2.718) =纱、磨擦表面之间的摩擦系数 ā一磨擦包围角 优点:不会因纱上粗节,杂质导致张力波动 缺点:会使纱线原有的张力波动幅度增大。 份 闲24南面板忒张力装日 图2-15门栅式张力装置 三、彩响络简张力的因素

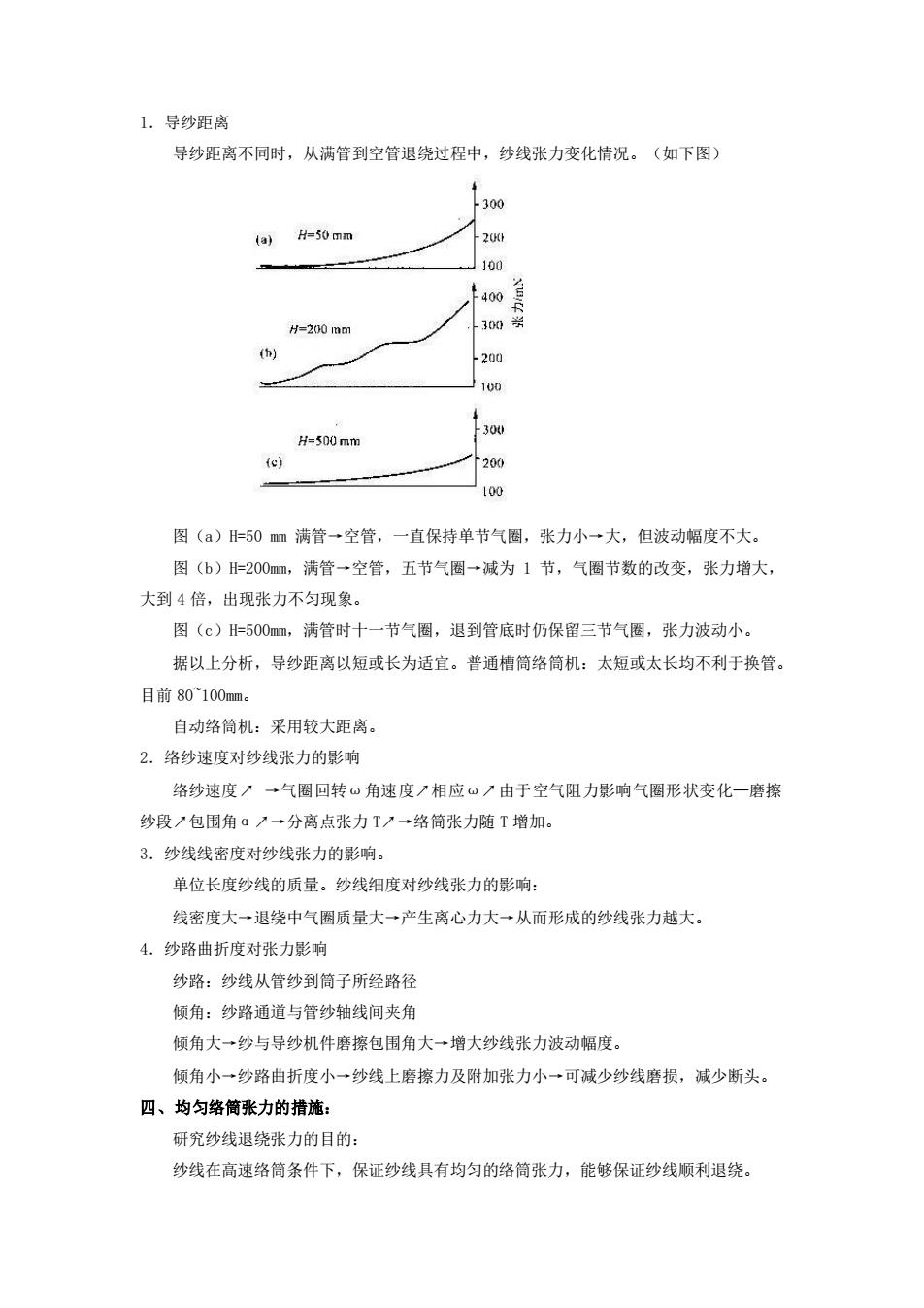

(1)累加法: 纱线通过两个互相紧压的平面,因磨擦而获得张力,这一工作原理称为累加法。 T1= T0+2f1N1(圆盘对纱的正压力) T2=T0+2f2N2=T0+2f1N1+2f2N2 当通过几个张力圆盘时: Tn=T0+2f1N1+2f2N2+.2fnNn 优点:不扩大纱线张力的波动幅度,从而降低了纱线张力差异的相对值。 缺点:当粗结及杂质通过圆盘时,会冲击张力盘短时间离开纱线,会造成纱线张力波 动,速度越高,张力波动越大。 (2)倍积法:当纱线在张力装置中绕过一个曲面,纱与曲面间的磨擦而获得张力。 根据欧拉公式:T=T0·e fα T0—进入曲面之前的张力 e—自然对数之底(≈2.718) f=纱、磨擦表面之间的摩擦系数。 α—磨擦包围角 优点:不会因纱上粗节,杂质导致张力波动 缺点:会使纱线原有的张力波动幅度增大。 图 2-15 门栅式张力装置 三、影响络筒张力的因素:

1.导纱距离 导纱距离不同时,从满管到空管退绕过程中,纱线张力变化情况。(如下图) 300 (a)H50mm 200 -200mm 200 #-500mm -300 (e) 图(a)=50m满管→空管,一直保持单节气圈,张力小→大,但波动幅度不大。 图(b)H200m,满管→空管,五节气圈→减为1节,气圈节数的改变,张力增大 大到4倍,出现张力不匀现象。 图(c)=500mm,满管时十一节气圈,退到管底时仍保留三节气圈,张力波动小。 据以上分析,导纱距离以短或长为适宜。普通槽筒络筒机:太短或太长均不利于换管。 目前80^100mm。 自动络筒机:采用较大距离。 2.络纱速度对纱线张力的影响 络纱速度?→气圈回转ω角速度乙相应。乙由于空气阻力影响气圈形状变化一磨擦 纱段?包围角a了一分离点张力T?一络筒张力随T增加。 3.纱线线密度对纱线张力的影响。 单位长度纱线的质量。纱线细度对纱线张力的影响: 线密度大一退绕中气圈质量大一产生离心力大一从而形成的纱线张力越大】 4.纱路曲折度对张力影响 纱路:纱线从管纱到筒子所经路径 倾角:纱路通道与管纱轴线间夹角 倾角大→纱与导纱机件磨擦包围角大一增大纱线张力波动幅度。 倾角小一纱路曲折度小一纱线上磨擦力及附加张力小一可减少纱线磨损,减少断头。 四、均匀络筒张力的措施: 研究纱线退绕张力的目的 纱线在高速络筒条件下,保证纱线具有均匀的络筒张力,能够保证纱线顺利退绕

1.导纱距离 导纱距离不同时,从满管到空管退绕过程中,纱线张力变化情况。(如下图) 图(a)H=50 mm 满管→空管,一直保持单节气圈,张力小→大,但波动幅度不大。 图(b)H=200mm,满管→空管,五节气圈→减为 1 节,气圈节数的改变,张力增大, 大到 4 倍,出现张力不匀现象。 图(c)H=500mm,满管时十一节气圈,退到管底时仍保留三节气圈,张力波动小。 据以上分析,导纱距离以短或长为适宜。普通槽筒络筒机:太短或太长均不利于换管。 目前 80~100mm。 自动络筒机:采用较大距离。 2.络纱速度对纱线张力的影响 络纱速度↗ →气圈回转ω角速度↗相应ω↗由于空气阻力影响气圈形状变化—磨擦 纱段↗包围角α↗→分离点张力 T↗→络筒张力随 T 增加。 3.纱线线密度对纱线张力的影响。 单位长度纱线的质量。纱线细度对纱线张力的影响: 线密度大→退绕中气圈质量大→产生离心力大→从而形成的纱线张力越大。 4.纱路曲折度对张力影响 纱路:纱线从管纱到筒子所经路径 倾角:纱路通道与管纱轴线间夹角 倾角大→纱与导纱机件磨擦包围角大→增大纱线张力波动幅度。 倾角小→纱路曲折度小→纱线上磨擦力及附加张力小→可减少纱线磨损,减少断头。 四、均匀络筒张力的措施: 研究纱线退绕张力的目的: 纱线在高速络筒条件下,保证纱线具有均匀的络筒张力,能够保证纱线顺利退绕

1,合理导纱距离(根据实验数据绘示意图) 普通桔筒络筒机,手工换管接头,导纱距80100m,适宜于中低速络筒。 自动络筒机:换管自动化,长导纱距离。 2.安装气圈破裂器(或控制器) 安装在管纱顶部与导纱器之间, 目的:通过改变气圈形状,减小磨擦纱段对管底纱层的磨擦包围角,因而达到减小张 力波动幅度,减少退绕张力及脱圈断头。 常用几种气圈破裂器图。 d- td] 00号 (e) 重点介绍:跟踪式气圈破裂器,日本村田N.7-V每个管纱退绕部位安装一个可随管纱 退绕点一起下降的跟踪式气圈控制器,以控制气圈形状,减小磨擦纱段的增长,全过程退 绕张力保持均匀,抑制脱圈减少高速络纱时毛羽的产生。 3。改变细纱管结构 通常细纱管卷绕结构(a)图。退绕速度不变情况下: 退绕直径减小一气圈“了磨擦纱段纱线张力剧增。一张力波动幅度大。改为细纱管管底 直径逐渐增大(b)图。退绕到管底时直径变化小,张力均匀,从而减少脱圈。 第三节清纱、结头与定长 络筒工序的任务之一就是清除纱线上的粗细节、尘屑及杂质等纱疵。新型织机 的广泛应用,对清除纱疵提出了更高要求。纱疵清除之后,就需重新接头,接头质

1.合理导纱距离 (根据实验数据绘示意图) 普通槽筒络筒机,手工换管接头,导纱距 80~100mm,适宜于中低速络筒。 自动络筒机:换管自动化,长导纱距离。 2.安装气圈破裂器(或控制器) 安装在管纱顶部与导纱器之间。 目的:通过改变气圈形状,减小磨擦纱段对管底纱层的磨擦包围角,因而达到减小张 力波动幅度,减少退绕张力及脱圈断头。 常用几种气圈破裂器图。 重点介绍:跟踪式气圈破裂器,日本村田 No.7-Ⅴ每个管纱退绕部位安装一个可随管纱 退绕点一起下降的跟踪式气圈控制器,以控制气圈形状,减小磨擦纱段的增长,全过程退 绕张力保持均匀,抑制脱圈减少高速络纱时毛羽的产生。 3.改变细纱管结构 通常细纱管卷绕结构(a)图。退绕速度不变情况下: 退绕直径减小—气圈ω↗磨擦纱段↗纱线张力剧增。—张力波动幅度大。改为细纱管管底 直径逐渐增大(b)图。退绕到管底时直径变化小,张力均匀,从而减少脱圈。 第三节 清纱、结头与定长 络筒工序的任务之一就是清除纱线上的粗细节、尘屑及杂质等纱疵。新型织机 的广泛应用,对清除纱疵提出了更高要求。纱疵清除之后,就需重新接头,接头质