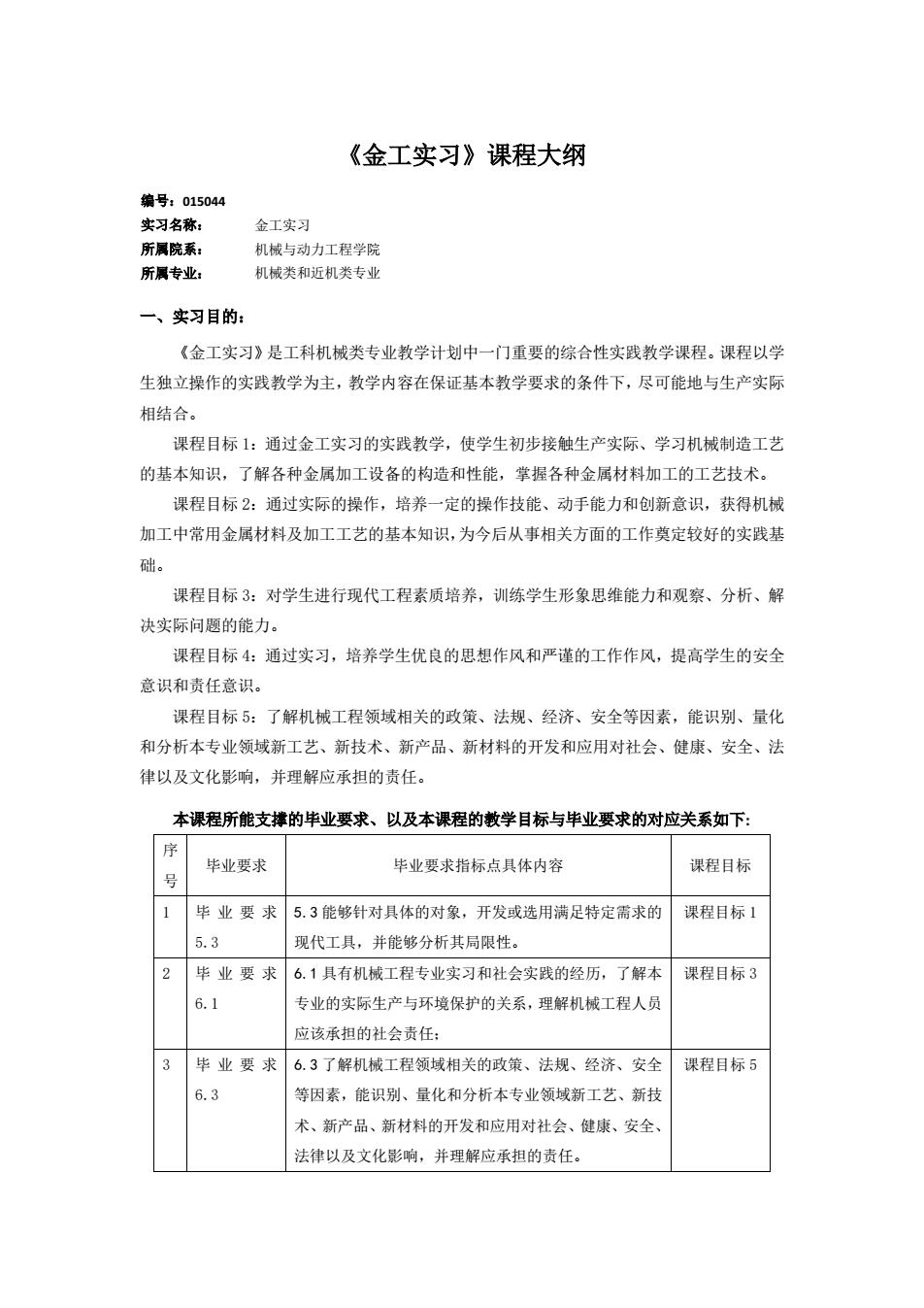

《金工实习》课程大纲 编号:015044 实习名称: 金工实习 所属院系: 所属专业 一、实习目的 《金工实习》是工科机械类专业教学计划中一门重要的综合性实践教学课程。课程以学 生独立操作的实践教学为主,教学内容在保证基本教学要求的条件下,尽可能地与生产实际 相结合。 课程目标1:通过金工实习的实践教学,使学生初步接触生产实际、学习机械制造工艺 的基本知识,了解各种金属加工设备的构造和性能,掌握各种金属材料加工的工艺技术。 课程目标2:通过实际的操作,培养一定的操作技能、动手能力和创新意识,获得机械 加工中常用金属材料及加工工艺的基本知识,为今后从事相关方面的工作奠定较好的实践基 础。 课程目标3:对学生进行现代工程素质培养,训练学生形象思维能力和观察、分析、解 决实际问趣的能力。 课程目标4:通过实习,培养学生优良的思想作风和严谨的工作作风,提高学生的安全 意识和责任意识。 课程目标5:了解机械工程领域相关的政策、法规、经济、安全等因素,能识别、量化 和分析本专业领域新工艺、新技术、新产品、新材料的开发和应用对社会、健康、安全、法 律以及文化影响,并理解应承担的责任。 本课程所能支撑的毕业要求、以及本课程的教学目标与毕业要求的对应关系如下: 序 毕业要求 毕业要求指标点具体内容 课程目标 1毕业要求5.3能够针对具体的对象,开发或选用满足特定需求的 课程目标1 5.3 现代工具,并能够分析其局限性。 2毕业要求6.1具有机械工程专业实习和社会实践的经历,了解木 谍程目标3 61 专业的实际生产与环境保护的关系,理解机械工程人员 应该承担的社会责任: 3毕业要求6.3了解机械工程领域相关的政策、法规、经济、安全 课程目标5 6.3 等因素,能识别、量化和分析本专业领域新工艺、新技 术、新产品、新材料的开发和应用对社会、健康、安全 法律以及文化影响,并理解应承担的责任

《金工实习》课程大纲 编号:015044 实习名称: 金工实习 所属院系: 机械与动力工程学院 所属专业: 机械类和近机类专业 一、实习目的: 《金工实习》是工科机械类专业教学计划中一门重要的综合性实践教学课程。课程以学 生独立操作的实践教学为主,教学内容在保证基本教学要求的条件下,尽可能地与生产实际 相结合。 课程目标 1:通过金工实习的实践教学,使学生初步接触生产实际、学习机械制造工艺 的基本知识,了解各种金属加工设备的构造和性能,掌握各种金属材料加工的工艺技术。 课程目标 2:通过实际的操作,培养一定的操作技能、动手能力和创新意识,获得机械 加工中常用金属材料及加工工艺的基本知识,为今后从事相关方面的工作奠定较好的实践基 础。 课程目标 3:对学生进行现代工程素质培养,训练学生形象思维能力和观察、分析、解 决实际问题的能力。 课程目标 4:通过实习,培养学生优良的思想作风和严谨的工作作风,提高学生的安全 意识和责任意识。 课程目标 5:了解机械工程领域相关的政策、法规、经济、安全等因素,能识别、量化 和分析本专业领域新工艺、新技术、新产品、新材料的开发和应用对社会、健康、安全、法 律以及文化影响,并理解应承担的责任。 本课程所能支撑的毕业要求、以及本课程的教学目标与毕业要求的对应关系如下: 序 号 毕业要求 毕业要求指标点具体内容 课程目标 1 毕 业 要 求 5.3 5.3 能够针对具体的对象,开发或选用满足特定需求的 现代工具,并能够分析其局限性。 课程目标 1 2 毕 业 要 求 6.1 6.1 具有机械工程专业实习和社会实践的经历,了解本 专业的实际生产与环境保护的关系,理解机械工程人员 应该承担的社会责任; 课程目标 3 3 毕 业 要 求 6.3 6.3 了解机械工程领域相关的政策、法规、经济、安全 等因素,能识别、量化和分析本专业领域新工艺、新技 术、新产品、新材料的开发和应用对社会、健康、安全、 法律以及文化影响,并理解应承担的责任。 课程目标 5

4毕业要求7.2针对复杂机械工程问题的工程实践对环境和社会可 课程日标2 72 持续发展的影响,能够正确分析和评价,并提出解决或 改进方案。 5 毕业要求8.2“担当”,理解诚实公正、诚信守则的工程职业道 课程目标4 8.2 德和规范,并在工程实践时自觉遵守。理解工程师对公 众的安全、健康和福祉,以及环境保护的社会责任,能 够在工程实践中自觉履行责任。 二、实习要求 1、学习机械零件的各种常用加工方法,所用设备,工、夹、量、刃具以及安全技术。 对毛坯和零件的加工工艺过程有一般的了解。 2、对简单的零件,具有初步选择加工方法和分析工艺过程的能力。并具有操作主要设 备和加工作业件的实践能力。 3、接受思想作风教有,培养劳动观点、集体主义观点、组织纪律性观念、职业道德观 念,爱护国家财产。建立质量、生产效率和经济观念。树立理论联系实际的严谨科学作风。 三、实习的内容与检查方法: (一)车工实习 1.基本知识: (1)了解金属切削的基本概念,切削用量三要素v、5、t。(2)了解普通车床的型号、 用途、组成及主要部件的作用,切削运动,传动系统和调整方法。(3)了解并会使用常用 车刀(左、右偏刀、直头外园车刀,弯头车刀、切断刀等),量具(钢板尺、内外卡钳、 游标卡尺、百分表、卡规塞规等)。了解机床附件(三爪卡盘、顶尖、拨盘、中心架、跟 刀架,四爪卡盘等)的大致结构和使用。(4)了解车削加工的基本方法,车削加工的精度, 粗糙度及其他工艺特点。(5)了解并能严格遵守车工安全操作规程 2.基本技能: (1)能熟练的操作普通车床,并能按典型零件的加工要求(材料、尺寸、形状、精度 和粗糙度),初步会选用车床刀具及工夹量具。(2)能在车床上独立完成中等复杂程度零 件的车削。(3)初步会制定一般零件的车削工艺过程。 (二)蛛工实习 1.基本知识: (1)了解常用铣床的种类、型号、结构特点和用途。(2)了解铣削加工范围、铣削时 机床的运动。(3)了解铣削加工的主要工作法及所使用的刀具、附件。(4)了解铣削加 工的经济精度和表面质量。(5)了解铣削加工对零件结构工艺性的要求。 2.基本技能:

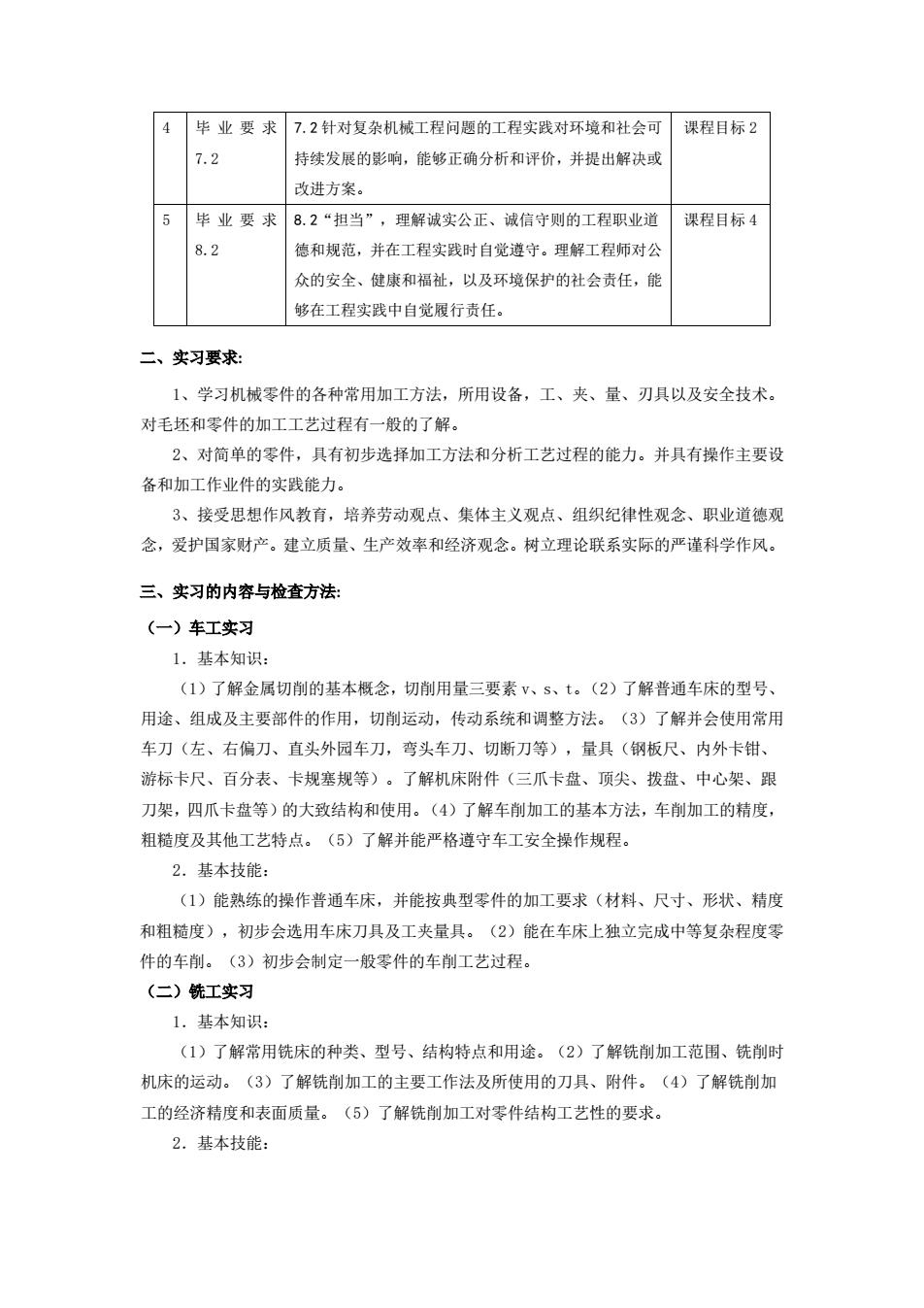

4 毕 业 要 求 7.2 7.2 针对复杂机械工程问题的工程实践对环境和社会可 持续发展的影响,能够正确分析和评价,并提出解决或 改进方案。 课程目标 2 5 毕 业 要 求 8.2 8.2“担当”,理解诚实公正、诚信守则的工程职业道 德和规范,并在工程实践时自觉遵守。理解工程师对公 众的安全、健康和福祉,以及环境保护的社会责任,能 够在工程实践中自觉履行责任。 课程目标 4 二、实习要求: 1、学习机械零件的各种常用加工方法,所用设备,工、夹、量、刃具以及安全技术。 对毛坯和零件的加工工艺过程有一般的了解。 2、对简单的零件,具有初步选择加工方法和分析工艺过程的能力。并具有操作主要设 备和加工作业件的实践能力。 3、接受思想作风教育,培养劳动观点、集体主义观点、组织纪律性观念、职业道德观 念,爱护国家财产。建立质量、生产效率和经济观念。树立理论联系实际的严谨科学作风。 三、实习的内容与检查方法: (一)车工实习 1.基本知识: (1)了解金属切削的基本概念,切削用量三要素 v、s、t。(2)了解普通车床的型号、 用途、组成及主要部件的作用,切削运动,传动系统和调整方法。(3)了解并会使用常用 车刀(左、右偏刀、直头外园车刀,弯头车刀、切断刀等),量具(钢板尺、内外卡钳、 游标卡尺、百分表、卡规塞规等)。了解机床附件(三爪卡盘、顶尖、拨盘、中心架、跟 刀架,四爪卡盘等)的大致结构和使用。(4)了解车削加工的基本方法,车削加工的精度, 粗糙度及其他工艺特点。(5)了解并能严格遵守车工安全操作规程。 2.基本技能: (1)能熟练的操作普通车床,并能按典型零件的加工要求(材料、尺寸、形状、精度 和粗糙度),初步会选用车床刀具及工夹量具。(2)能在车床上独立完成中等复杂程度零 件的车削。(3)初步会制定一般零件的车削工艺过程。 (二)铣工实习 1.基本知识: (1)了解常用铣床的种类、型号、结构特点和用途。(2)了解铣削加工范围、铣削时 机床的运动。(3)了解铣削加工的主要工作法及所使用的刀具、附件。(4)了解铣削加 工的经济精度和表面质量。(5)了解铣削加工对零件结构工艺性的要求。 2.基本技能:

(1)初步学会操作立式铣床,会选用合适的刀具和工、夹、量具、附件来铣平面。(2) 了解并能严格遵守铣工安全操作规程。 (三)创工实习 1.基本知识: (1)了解创销加工运动。(2)了解牛头创床的型号、规格、结构组成、传动系统。(3) 了解刨削的加工范围及所用的刨刀、夹具和量具。(4)了解其他侧床类机床(龙门侧床、 插床)结构特点和用途。(5)了解侧削加工的大致经济精度和表面质量。(6)了解侧削 加工对零件结构工艺性的要求。 2.基本技能: (1)初步掌握在牛头刨床上包水平面、垂直面和斜面的操作技能。(2)了解并能严格 遵守刨工安全操作规程。 (四)钳工实习 1.基本知识 (1)了解钳工工作在机械制造和维修中的作用。(2)了解钳工工作的主要内容一一划 线、錾、锯、健、钻孔、扩孔、铰孔、攻丝和套丝、刮研等方法的特点和应用。(3)了解 装配的概念及简单部件的装配方法。初步了解装配结构工艺性。(4)了解并能严格遵守各 具体钳工工种的安全操作规程。 2.基本技能: (1)初步学会正确使用钳工常用工具、量具,并能独立完成作业零件的制作。(2)掌 握典型零件的装配过程,并能独立进行简单部件的拆卸和装配。 (五)数控车工实习 1,基本知识: (1)了解数控车床的型号、组成及主要部件的作用:(2)了解数控车床的基本运动 加工原理和加工对象,了解数控车床简单部件的加工过程:(3)了解并会使用常用车刀(左、 右偏刀、外圆车刀、切断刀等)、量具(钢板尺、游标卡尺等),了解机床附件(三爪卡 盘、顶尖、刀架等)的使用方法。(4)初步掌握数控车床编程基本知识,了解基础G代码 (G00、G01、G02、C03)和基础辅助代码(M03、M30、S、F、T)的基本格式和使用方法: (5)了解程序基本结构:(6)掌握刀路规划原理及过程,并使用代码实现,编制完整数 控车程序。(7)了解并能严格遵守数控车工安全操作规程。 2.基本技能: (1)能按典型零件的加工要求(材料、尺寸、形状、精度和粗糙度),初步会选用数 控车床刀具及工夹量具:(2)学会数控车床编程基本知识,能完成典型零件的刀路规划和 加工程序编制:(3)能初步操作数控车床,进行程序的输入、仿真调试和修政:(4)学 会初步分析程序执行过程中机床报警和刀路错误的原因:(5)学会初步制定一般零件的数 控车削加工工艺过程

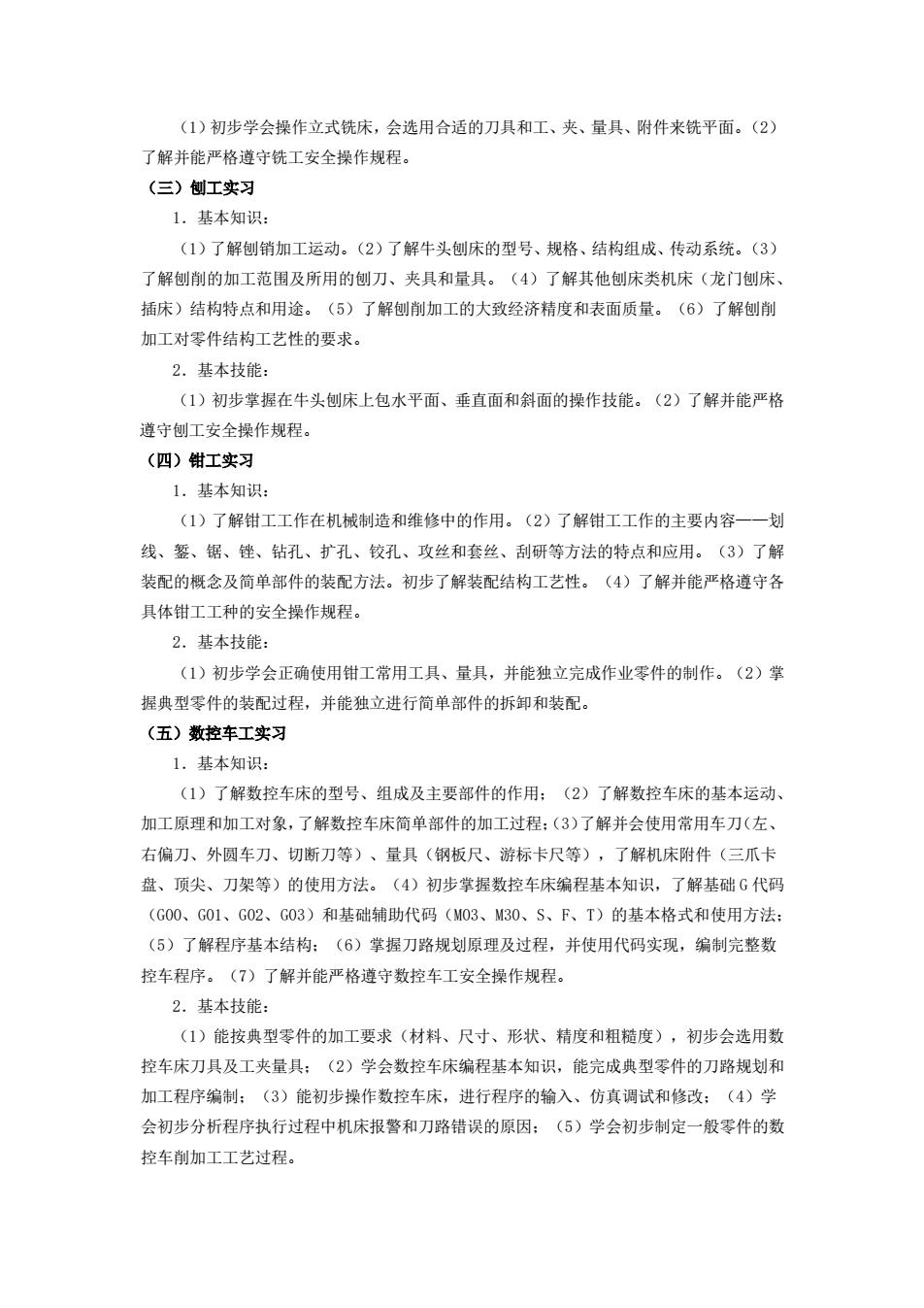

(1)初步学会操作立式铣床,会选用合适的刀具和工、夹、量具、附件来铣平面。(2) 了解并能严格遵守铣工安全操作规程。 (三)刨工实习 1.基本知识: (1)了解刨销加工运动。(2)了解牛头刨床的型号、规格、结构组成、传动系统。(3) 了解刨削的加工范围及所用的刨刀、夹具和量具。(4)了解其他刨床类机床(龙门刨床、 插床)结构特点和用途。(5)了解刨削加工的大致经济精度和表面质量。(6)了解刨削 加工对零件结构工艺性的要求。 2.基本技能: (1)初步掌握在牛头刨床上包水平面、垂直面和斜面的操作技能。(2)了解并能严格 遵守刨工安全操作规程。 (四)钳工实习 1.基本知识: (1)了解钳工工作在机械制造和维修中的作用。(2)了解钳工工作的主要内容——划 线、錾、锯、锉、钻孔、扩孔、铰孔、攻丝和套丝、刮研等方法的特点和应用。(3)了解 装配的概念及简单部件的装配方法。初步了解装配结构工艺性。(4)了解并能严格遵守各 具体钳工工种的安全操作规程。 2.基本技能: (1)初步学会正确使用钳工常用工具、量具,并能独立完成作业零件的制作。(2)掌 握典型零件的装配过程,并能独立进行简单部件的拆卸和装配。 (五)数控车工实习 1.基本知识: (1)了解数控车床的型号、组成及主要部件的作用;(2)了解数控车床的基本运动、 加工原理和加工对象,了解数控车床简单部件的加工过程;(3)了解并会使用常用车刀(左、 右偏刀、外圆车刀、切断刀等)、量具(钢板尺、游标卡尺等),了解机床附件(三爪卡 盘、顶尖、刀架等)的使用方法。(4)初步掌握数控车床编程基本知识,了解基础 G 代码 (G00、G01、G02、G03)和基础辅助代码(M03、M30、S、F、T)的基本格式和使用方法; (5)了解程序基本结构;(6)掌握刀路规划原理及过程,并使用代码实现,编制完整数 控车程序。(7)了解并能严格遵守数控车工安全操作规程。 2.基本技能: (1)能按典型零件的加工要求(材料、尺寸、形状、精度和粗糙度),初步会选用数 控车床刀具及工夹量具;(2)学会数控车床编程基本知识,能完成典型零件的刀路规划和 加工程序编制;(3)能初步操作数控车床,进行程序的输入、仿真调试和修改;(4)学 会初步分析程序执行过程中机床报警和刀路错误的原因;(5)学会初步制定一般零件的数 控车削加工工艺过程

(六)数控铣工实习 1.基本知识: (1)了解数控铣床的型号、组成及主要部件的作用:(2)了解数控铣床的基本运动、 加工原理和加工对象,了解数控铣床简单部件的加工过程:(3)了解并会使用常用铣刀(盘 刀、球头铣刀等)、量具(钢板尺、游标卡尺、百分表等)。(4)初步掌握数控铣床编程 基本知识,了解工件坐标系的设定原理及方法(G92),了解基础G代码(G00、G01、G02、 G03)和基础辅助代码(03、M30、S、F)的基本格式和使用方法:(5)了解程序基本结 构:(6)掌握刀路规划原理及过程,并使用代码实现,编制完整数控铣程序。(7)了解 并能严格遵守数控铣工安全操作规程。 2.基本技能: (1)能使用典型数控铣床刀具及工夹量具:(2)学会数控铣床编程基本知识,能完成 自设图形的刀路规划加工程序编制:(3)能初步操作数控铣床,进行程序的输入、仿真调 试和修政:(4)学会初步分析程序执行过程中机床报警和刀路错误的原因:(5)学会初 步制定一般零件的数控铣削加工工艺过程。 (七)特种加工实习 1.基本知识: (1)了解计算机绘制矢量图的基本过程及修改方法:(2)了解3D打印模型的优化方 法:(3)了解D打印软件使用方法及打印参数设置方法:(3)了解网络化数据传输方法。 2.基本技能: (1)掌握激光打标机的基本操作,(2)掌握3D打印机的基本操作。 (八)焊工实习 1.基本知识: (1)了解金属焊接的性质。(2)了解手工弧焊所用交、直流焊机的结构、调整及安全 操作方法。(3)常用电焊条型号及药皮、焊芯的作用。(4)焊接规范:电源极性的选择。 焊条直径、焊接电流、电弧电压和焊接速度的选择。(⑤)了解常见焊接接头及坡口型式, 焊缝的各种空间位置及其焊接特点。(6)了解常见焊接缺陷的种类与特征。(7)粗略了 解其他焊接方法(埋弧自动焊,C02气体保护焊,电阻焊)。 2.基本技能: (1)能独立调节手弧焊机,选评较合适的焊接规范,初步掌握引弧,运条和收弧技术, 并能焊出较平整的焊缝。(2)能判断作业件的较明显的焊接缺陷并分析产生原因。 四、实习程序与时间分配: 实习时间共二周,首先进行实习动员,介绍有关实习的任务、目的、要求及其他注意事 项,并进行思想、纪律方面的教育,介绍机械制造过程、金工实习的内容、学习的目的、 要求和学习方法,介绍工程训练中心概况,宣讲金工实习的有关制度和规定,强调安全操 作注意事项并进行安全教有。实习动员后进入分工种实习

(六)数控铣工实习 1.基本知识: (1)了解数控铣床的型号、组成及主要部件的作用;(2)了解数控铣床的基本运动、 加工原理和加工对象,了解数控铣床简单部件的加工过程;(3)了解并会使用常用铣刀(盘 刀、球头铣刀等)、量具(钢板尺、游标卡尺、百分表等)。(4)初步掌握数控铣床编程 基本知识,了解工件坐标系的设定原理及方法(G92),了解基础 G 代码(G00、G01、G02、 G03)和基础辅助代码(M03、M30、S、F)的基本格式和使用方法;(5)了解程序基本结 构;(6)掌握刀路规划原理及过程,并使用代码实现,编制完整数控铣程序。(7)了解 并能严格遵守数控铣工安全操作规程。 2.基本技能: (1)能使用典型数控铣床刀具及工夹量具;(2)学会数控铣床编程基本知识,能完成 自设图形的刀路规划加工程序编制;(3)能初步操作数控铣床,进行程序的输入、仿真调 试和修改;(4)学会初步分析程序执行过程中机床报警和刀路错误的原因;(5)学会初 步制定一般零件的数控铣削加工工艺过程。 (七)特种加工实习 1.基本知识: (1)了解计算机绘制矢量图的基本过程及修改方法;(2)了解 3D 打印模型的优化方 法;(3)了解 3D 打印软件使用方法及打印参数设置方法;(3)了解网络化数据传输方法。 2.基本技能: (1)掌握激光打标机的基本操作,(2)掌握 3D 打印机的基本操作。 (八)焊工实习 1.基本知识: (1)了解金属焊接的性质。(2)了解手工弧焊所用交、直流焊机的结构、调整及安全 操作方法。(3)常用电焊条型号及药皮、焊芯的作用。(4)焊接规范:电源极性的选择。 焊条直径、焊接电流、电弧电压和焊接速度的选择。(5)了解常见焊接接头及坡口型式, 焊缝的各种空间位置及其焊接特点。(6)了解常见焊接缺陷的种类与特征。(7)粗略了 解其他焊接方法(埋弧自动焊,CO2 气体保护焊,电阻焊)。 2.基本技能: (1)能独立调节手弧焊机,选评较合适的焊接规范,初步掌握引弧,运条和收弧技术, 并能焊出较平整的焊缝。(2)能判断作业件的较明显的焊接缺陷并分析产生原因。 四、实习程序与时间分配: 实习时间共二周,首先进行实习动员,介绍有关实习的任务、目的、要求及其他注意事 项,并进行思想、纪律方面的教育,介绍机械制造过程、金工实习的内容、学习的目的、 要求和学习方法,介绍工程训练中心概况,宣讲金工实习的有关制度和规定,强调安全操 作注意事项并进行安全教育。实习动员后进入分工种实习

(一)车工实习安排(2天): 1.车工基本知识学习,空机操作练习(半天)。2.练习车端面、车外园、车台阶(半 天)。3.车作业件端面及工艺外圆、钻中心孔、车杆(半天)。4.车作业件台阶,完成 作业件(半天)。 (二)铣工实习安排(0.5天): 1.铣工基本知识,空机操作练习,铣作业件斜面,完成作业件(半天)。 (三)刨工实习安排(0.5天): 1.创工基本知识,空寂操作练习,作业件刨平面、刨垂直面,完成作业件(半天)。 (四)钳工实习安排(1天): 1.基础知识及基本动作要领讲解,划线、锯切实习(半天)。2.锉削、钻扩孔、装配 实习(半天)。 (五)数控车工实习安排(2天): 1.数控车工基本知识学习,练习程序编制(半天)。2.作业程序编制、学习机床操作 方法及上机调试(一天)。3.作业件加工(半天)。 (大)数控铁工实习安排(2天): 1.数控铣工基本知识学习,练习程序编制(半天)。2。作业程序编制、学习机床操作 方法及上机调试(一天)。3.作业件加工(半天)。 (七)特种加工实习安排(1天): 1.激光打标和D打印基础知识学习,矢量图绘图、激光打标机基本操作和作业件制作 (半天)。2.3D打印机操作及作业件制作(半天)。 (八)焊工实习安排(1天): 1,焊接基本知识,手工电弧焊练习(半天)。2.继续进行手工电弧焊练习,焊接缺陷 判断和原因分析(半天)。 五、实习期间的理论教学、现场教学及劳动安排: 学生进入各工种后,实习指导老师首先讲解基本理论,然后在实习指导老师的指导下进 行基本操作技能练习,最后进行作业件的加工。 六、实习报告与作业: 学生实习结束后写出实习体会,并完成实习报告。报告内容按实习要求写出。 七、实习成绩考核内容与考核办法: 1.学生金工实习成绩是以安全及工作态度、出勤情况、操作水平(实习作业件质量)》 三项内容,按百分制给定,评定各工种成绩,其中安全及态度占3%,出勒情况占10%,操 作水平占60%

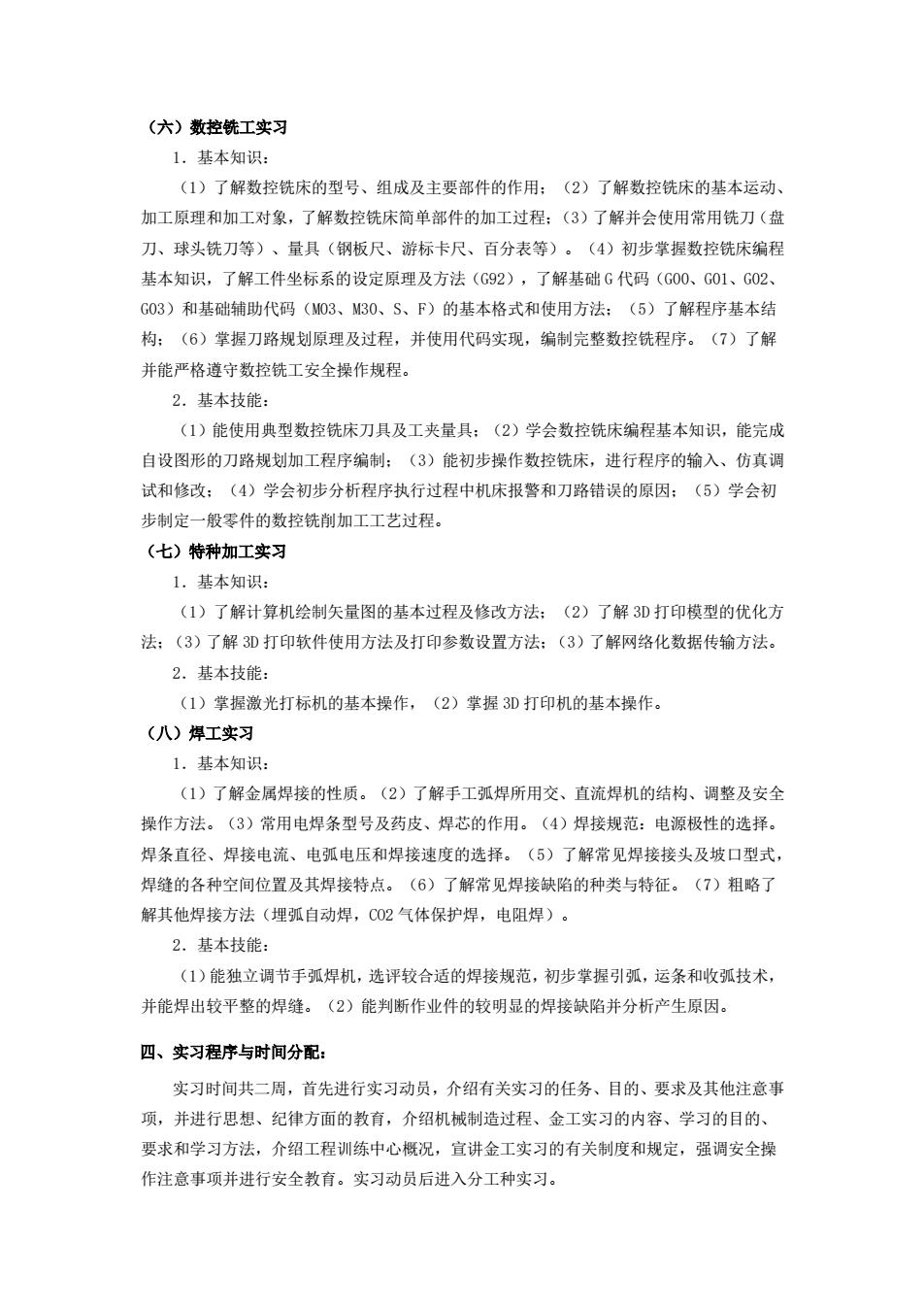

(一)车工实习安排(2 天): 1.车工基本知识学习,空机操作练习(半天)。2.练习车端面、车外园、车台阶(半 天)。3.车作业件端面及工艺外圆、钻中心孔、车杆(半天)。4.车作业件台阶,完成 作业件(半天)。 (二)铣工实习安排(0.5 天): 1.铣工基本知识,空机操作练习,铣作业件斜面,完成作业件(半天)。 (三)刨工实习安排(0.5 天): 1.刨工基本知识,空寂操作练习,作业件刨平面、刨垂直面,完成作业件(半天)。 (四)钳工实习安排(1 天): 1.基础知识及基本动作要领讲解,划线、锯切实习(半天)。2.锉削、钻扩孔、装配 实习(半天)。 (五)数控车工实习安排(2 天): 1.数控车工基本知识学习,练习程序编制(半天)。2.作业程序编制、学习机床操作 方法及上机调试(一天)。3.作业件加工(半天)。 (六)数控铣工实习安排(2 天): 1.数控铣工基本知识学习,练习程序编制(半天)。2.作业程序编制、学习机床操作 方法及上机调试(一天)。3.作业件加工(半天)。 (七)特种加工实习安排(1 天): 1.激光打标和 3D 打印基础知识学习,矢量图绘图、激光打标机基本操作和作业件制作 (半天)。2.3D 打印机操作及作业件制作(半天)。 (八)焊工实习安排(1 天): 1.焊接基本知识,手工电弧焊练习(半天)。2.继续进行手工电弧焊练习,焊接缺陷 判断和原因分析(半天)。 五、实习期间的理论教学、现场教学及劳动安排: 学生进入各工种后,实习指导老师首先讲解基本理论,然后在实习指导老师的指导下进 行基本操作技能练习,最后进行作业件的加工。 六、实习报告与作业: 学生实习结束后写出实习体会,并完成实习报告。报告内容按实习要求写出。 七、实习成绩考核内容与考核办法: 1.学生金工实习成绩是以安全及工作态度、出勤情况、操作水平(实习作业件质量) 三项内容,按百分制给定,评定各工种成绩,其中安全及态度占 30%,出勤情况占 10%,操 作水平占 60%

2.学生实习期间所请各种假的累计,原则上超过本工种实习时间1/3者,本工种不予 评定成绩。超过整个实习时间1/3以上者,不予评定总成绩。一个主要工种或二个次要工 种无成绩者不予评定总成绩。 3.凡是严重违犯组织纪律,经教育不改者,可评为不及格。违反安全操作规程,造成 重大事故者,评为不及格。利用实习操作之便做私活,造成不良影响者,评为不及格。 4.金工实习结束后,对于未取得成绩或总成绩不及格者,原则上不予补考。如果补考, 只补考主要工种,补习时间安排,原则上安排在假期中进行。 大纲制订人:梁存真,王金学 大纲审定人:王金学 制订日期:2020.7

2.学生实习期间所请各种假的累计,原则上超过本工种实习时间 1/3 者,本工种不予 评定成绩。超过整个实习时间 1/3 以上者,不予评定总成绩。一个主要工种或二个次要工 种无成绩者不予评定总成绩。 3.凡是严重违犯组织纪律,经教育不改者,可评为不及格。违反安全操作规程,造成 重大事故者,评为不及格。利用实习操作之便做私活,造成不良影响者,评为不及格。 4.金工实习结束后,对于未取得成绩或总成绩不及格者,原则上不予补考。如果补考, 只补考主要工种,补习时间安排,原则上安排在假期中进行。 大纲制订人: 大纲审定人:王金学 制订日期:2020.7 梁存真,王⾦学