章8课时第八章混炼节混炼是制品生产的重要工艺。要求了解胶料混炼的有关理论和开炼机教学混炼工艺,理解配合剂的加工和准备,混炼胶的质量检查,掌握开炼机的目的混炼工艺条件。重点阐明开炼机混炼的工艺条件控制及质量检查教学重点混炼的原理及混炼胶的质量检查。教学难点相关素材(参考资料、指导学生阅读材料等):1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,19942.陈耀庭主编.橡胶加工工艺.北京:化学工业出版社,19853.橡胶工业手册(一二三册),北京:化学工业出版社,20014.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,19965.杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,20036.谢忠麟,杨敏芳编.橡胶制品实用配方大全(第二版),北京:化学工业出版社,20037.王作龄编译.最新橡胶工艺原理(一)~(三十).世界橡胶工业.2002~20058.杜军,袁仲雪主编.材料配合与混炼加工.北京:化学工业出版社,2003

1 章 第八章 混炼 课时 8 节 教学 目的 混炼是制品生产的重要工艺。要求了解胶料混炼的有关理论和开炼机 混炼工艺,理解配合剂的加工和准备,混炼胶的质量检查,掌握开炼机的 混炼工艺条件。 教学 重点 重点阐明开炼机混炼的工艺条件控制及质量检查。 教学 难点 混炼的原理及混炼胶的质量检查。 相关素材(参考资料、指导学生阅读材料等): 1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,1994 2.陈耀庭主编.橡胶加工工艺.北京:化学工业出版社,1985 3.橡胶工业手册(一二三册).北京:化学工业出版社,2001 4.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,1996 5. 杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,2003 6. 谢忠麟,杨敏芳编.橡胶制品实用配方大全(第二版). 北京:化学工业出版 社,2003 7. 王作龄编译.最新橡胶工艺原理(一)~(三十).世界橡胶工业.2002~2005 8. 杜军,袁仲雪主编. 材料配合与混炼加工.北京:化学工业出版社,2003

教师授课思路、设问及讲解要点一、引言为了提高橡胶制品的使用性能、改善加工工艺性能,节约生胶,降低成本,必须在生胶中加入各种配合剂,这就要进行混炼。混炼是指在炼胶机上将各种配合剂加入到橡胶中制成混炼胶的过程。它是橡胶加工最重要的基本工艺之一。混炼的目的和意义在于保证产品的质量,即保证胶料有良好的加工工艺性能和成品有良好的物机性能;适合于进一步的加工;高效节能。本章将介绍混炼理论、混炼要控制的工艺条件及混炼胶的质量检验二、教学内容正文(含讲课内容、提问设计、课堂练习等)第一节配合剂的加工和准备一、固体配合剂的粉碎配合剂粉碎以便在胶料中分散。粉碎设备:盘式粉碎机,球磨机刨片机,教锤式破碎机二、粉状配合剂的干燥学干燥的目的是除去或减少配合剂中的水分及其他挥发分含量。干燥设备:过干燥室,真空干燥箱,烘箱及螺旋式连续干燥机等。三、粉状配合剂的筛选程其目的是除去混夹在配合剂中的机械杂质,配合剂本身的大颗粒及结团等。筛选设备有振动筛、鼓式筛选机和螺旋式筛选机等。四、软化剂的预热和过滤低熔点固体软化剂可将其加热熔化,达到干燥脱水和降低粘度作用,再经过滤去掉其中的机械杂质。五、膏剂与母炼胶的制造1.定义①膏剂:软化剂与易飞扬配合剂(S、ZnO、促进剂着色剂等)混合制成的膏状的混合物。②母炼胶:某些配合剂(C促进剂)以较大的剂量预先与生胶混炼在一起制成简单组分的半成品胶料,称为该配合剂的母炼胶。如充炭黑SBR,充油SBR母胶

2 教 学 过 程 教师授课思路、设问及讲解要点 一、引言 为了提高橡胶制品的使用性能、改善加工工艺性能,节约生胶,降低成本, 必须在生胶中加入各种配合剂,这就要进行混炼。混炼是指在炼胶机上将各种 配合剂加入到橡胶中制成混炼胶的过程。它是橡胶加工最重要的基本工艺之 一。 混炼的目的和意义在于保证产品的质量,即保证胶料有良好的加工工艺性 能和成品有良好的物机性能;适合于进一步的加工;高效节能。 本章将介绍混炼理论、混炼要控制的工艺条件及混炼胶的质量检验。 二、教学内容正文(含讲课内容、提问设计、课堂练习等) 第一节 配合剂的加工和准备 一、固体配合剂的粉碎 配合剂粉碎以便在胶料中分散。 粉碎设备:盘式粉碎机,球磨机刨片机, 锤式破碎机 二、粉状配合剂的干燥 干燥的目的是除去或减少配合剂中的水分及其他挥发分含量。干燥设备: 干燥室,真空干燥箱,烘箱及螺旋式连续干燥机等 。 三、粉状配合剂的筛选 其目的是除去混夹在配合剂中的机械杂质,配合剂本身的大颗粒及结团 等。 筛选设备有振动筛、鼓式筛选机和螺旋式筛选机等。 四、软化剂的预热和过滤 低熔点固体软化剂可将其加热熔化,达到干燥脱水和降低粘度作用,再经 过滤去掉其中的机械杂质。 五、膏剂与母炼胶的制造 1. 定义 ①膏剂:软化剂与易飞扬配合剂(S、ZnO、促进剂着色剂等)混合制成 的膏状的混合物。 ②母炼胶:某些配合剂(C 促进剂)以较大的剂量预先与生胶混炼在一起 制成简单组分的半成品胶料,称为该配合剂的母炼胶。如充炭黑 SBR,充油 SBR 母胶

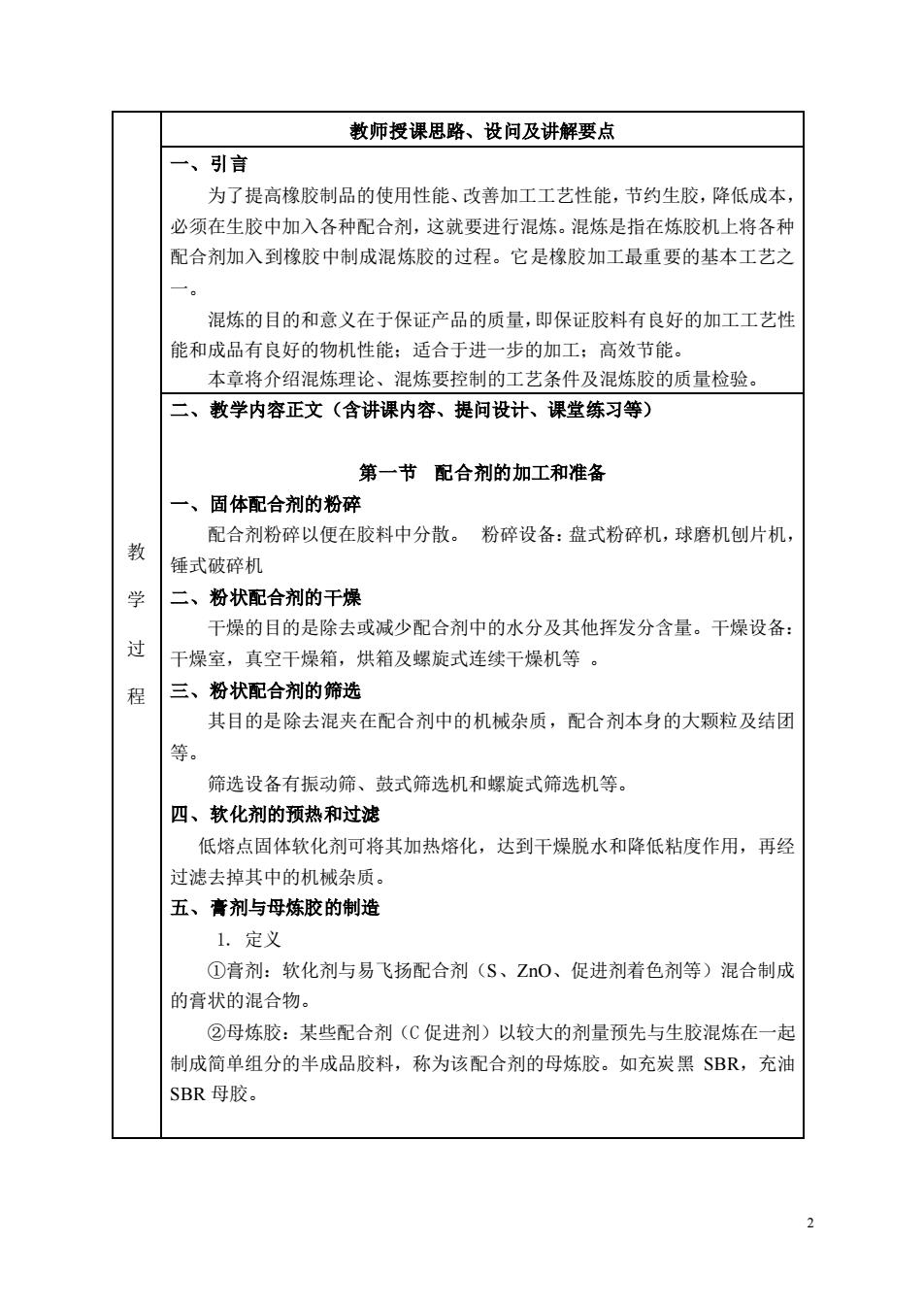

2.膏剂的的制造将配合剂与软化剂一起先用搅拌机搅匀,然后用精研机进行研磨。配合剂:软化剂=2.5:13.母炼胶的制造炭黑母炼胶的制造方法有两种:干法:将炭黑一较大用量比例与生胶预先炼胶机上混炼制备炭黑母炼胶。湿法:生胶制造过程中,在胶乳凝固时加入配合剂一起凝固、干燥。六、配合剂的称量与配合1.要求:精密、准确、不漏、不错2.称量操作:手工称量;自动称量第二节混炼理论一、生胶的混炼性(一)生胶混炼时常出现的流动状态1.第一种状态:不能紧包前辑教原因:混炼温度低,胶料的可塑性小,1区学弹性大,较硬,加入配合剂易滑落。2.第二种状态:紧包前辊(为正常混炼状态)有!过原因:温度适宜,可塑性适中,生胶强度大,2区程可紧贴前辊,NR易控制状态,SR不易控制。3.第三种状态:脱辊一一出兜O2原因:温度略高,可塑性略大,生胶本身强度不够,粘附性小,不能支持其本身的重量。3区4.第四通种状态:粘流态包辑原因:温度太高,可塑度太大,生胶已完全失去弹性变成粘流态,加配合剂时效果不好。4区(二)影响因素1.生胶本身的粘弹性能Tm一一表示橡胶由粘弹性变形转为完全塑性流动所需要的时间。tm大,胶料弹性大,呈弹性固体,混炼时易出现第一,二种流动状态;m小,胶料呈粘性性液体,混炼时易出现第三,四种状态。2.温度3.切变速率(外力作用速率)

3 教 学 过 程 2.膏剂的的制造 将配合剂与软化剂一起先用搅拌机搅匀,然后用精研机进行研磨。配合剂: 软化剂=2.5:1 3. 母炼胶的制造 炭黑母炼胶的制造方法有两种: 干法:将炭黑一较大用量比例与生胶预先炼胶机上混炼制备炭黑母炼胶。 湿法:生胶制造过程中,在胶乳凝固时加入配合剂一起凝固、干燥。 六、 配合剂的称量与配合 1.要求:精密、准确、不漏、不错 2.称量操作:手工称量 ;自动称量 第二节 混炼理论 一、生胶的混炼性 ㈠ 生胶混炼时常出现的流动状态 1.第一种状态:不能紧包前辊 原因:混炼温度低,胶料的可塑性小, 弹性大,较硬,加入配合剂易滑落。 2.第二种状态:紧包前辊(为正常混炼状态) 原因:温度适宜,可塑性适中,生胶强度大, 可紧贴前辊,NR 易控制状态,SR 不易控制。 3.第三种状态:脱辊——出兜 原因:温度略高,可塑性略大,生胶本身强度不够, 粘附性小,不能支持其本身的重量。 4.第四通种状态:粘流态包辊 原因:温度太高,可塑度太大,生胶已完全失去弹性, 变成粘流态,加配合剂时效果不好。 (二)影响因素 1.生胶本身的粘弹性能 τm ——表示橡胶由粘弹性变形转为完全塑性流动所需要的时间。 τm 大,胶料弹性大,呈弹性固体,混炼时易出现第一,二种流动状态;τm 小,胶料呈粘性性液体,混炼时易出现第三,四种状态。 2. 温度 3.切变速率(外力作用速率)

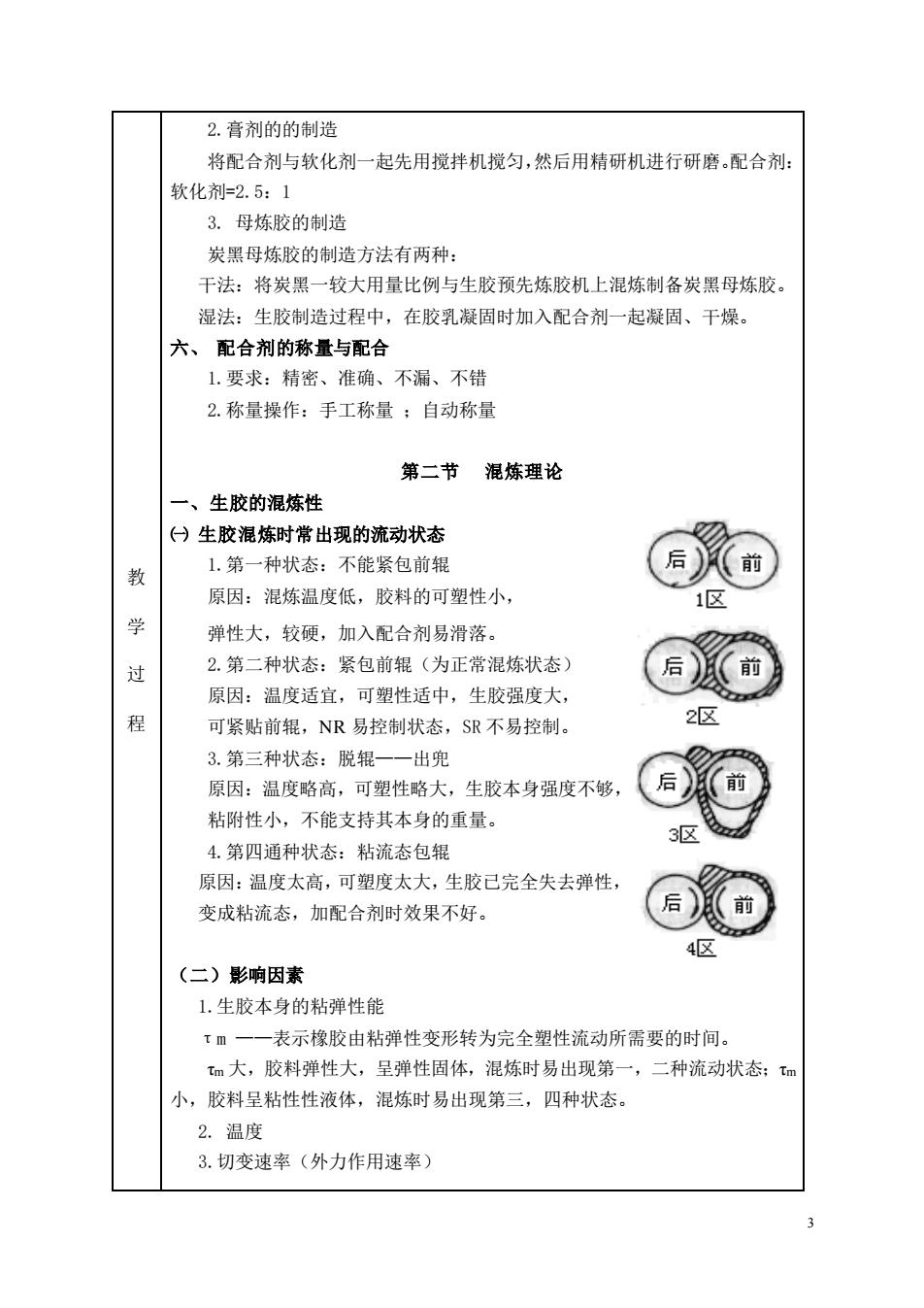

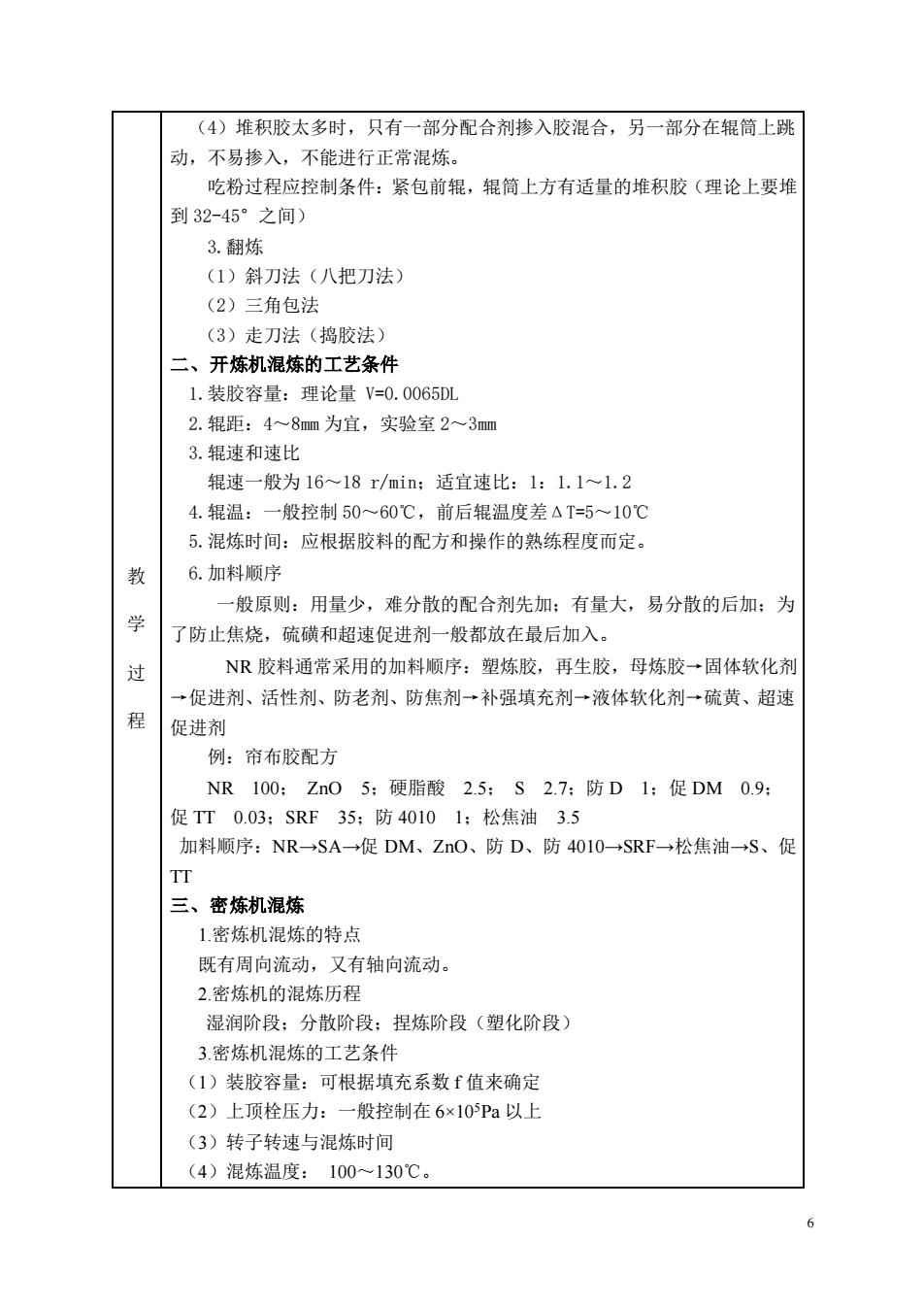

二、配合剂的混炼性及表面活性剂的作用1.亲水性的配合剂其粒子表面的分子特性与生胶不同,两者界面极性相差较大,不易被橡胶所湿润,在混炼中难以均匀分散。如CaCO3、陶土、MgCO3、BaSO4等。2.疏水性的配合剂(亲油性配合剂)其粒子表面分子特性与生胶接近,两者界面极性相差较小,互相作用活性较大,易为橡胶所湿润,混炼时易分散。3.添加表面活性剂提高亲水性的配合剂与橡胶的亲和性,改善其分散性能。此外,表面活性剂又是一种良好的稳定剂。三、填料混炼的工艺过程1.湿润阶段(吃粉)要求:生胶可塑度大,门尼粘度低,流动性好:炭黑粒子大(比表面积小),结构性低。2.分散阶段教指炭黑一一橡胶凝聚体在剪切应力作用下被搓开,变成较小的团块分散于整个胶料中。学要求:生胶可塑度低,门尼粘度高;炭黑粒子小,结构性高。过炭黑在胶料中的分散程度对性能的影响82416混炼时间/min程10010071.499.3分散率/%25.52625拉伸强度/MPa21.6460530540530伸长率/%-136289142磨耗/(cm3/106转)四、结合橡胶混炼时,橡胶分子能与活性填料(主要是炭黑)的粒子结合生成不溶性的炭黑一一橡胶凝胶,称为结合橡胶。1.形成结合橡胶的原因①橡胶分子通过范德华力吸附在炭黑表面颗粒上。②在炼胶过程中,生胶受到剪切力作用,橡胶分子断裂形成的游离基与炭黑粒子表面的活性部位结合而成。③炼胶时炭黑附聚物(二次结构)破裂后生成活性的新表面直接与橡胶分子反应而结合。④橡胶分子缠结在已与炭黑粒子结合的橡胶分子中,或与之发生交联作用,形成结构复杂的结合橡胶

4 教 学 过 程 二、配合剂的混炼性及表面活性剂的作用 1.亲水性的配合剂 其粒子表面的分子特性与生胶不同,两者界面极性相差较大,不易被橡胶 所湿润,在混炼中难以均匀分散。如 CaCO3、 陶土、MgCO3 、BaSO4 等。 2.疏水性的配合剂(亲油性配合剂) 其粒子表面分子特性与生胶接近,两者界面极性相差较小,互相作用活性 较大,易为橡胶所湿润,混炼时易分散。 3.添加表面活性剂 提高亲水性的配合剂与橡胶的亲和性,改善其分散性能。此外,表面活性 剂又是一种良好的稳定剂。 三、填料混炼的工艺过程 1.湿润阶段(吃粉) 要求:生胶可塑度大,门尼粘度低,流动性好;炭黑粒子大(比表面积小), 结构性低。 2.分散阶段 指炭黑——橡胶凝聚体在剪切应力作用下被搓开,变成较小的团块分散于 整个胶料中。 要求:生胶可塑度低,门尼粘度高;炭黑粒子小,结构性高。 炭黑在胶料中的分散程度对性能的影响 混炼时间/min 2 4 8 16 分散率/% 71.4 99.3 100 100 拉伸强度/MPa 21.6 25.5 26 25 伸长率/% 460 530 540 530 磨耗/(cm3 /106 转) 289 142 136 - 四、结合橡胶 混炼时,橡胶分子能与活性填料(主要是炭黑)的粒子结合生成不溶性的 炭黑——橡胶凝胶,称为结合橡胶。 1. 形成结合橡胶的原因 ①橡胶分子通过范德华力吸附在炭黑表面颗粒上。 ②在炼胶过程中,生胶受到剪切力作用,橡胶分子断裂形成的游离基与炭 黑粒子表面的活性部位结合而成。 ③炼胶时炭黑附聚物(二次结构)破裂后生成活性的新表面直接与橡胶分 子反应而结合。 ④橡胶分子缠结在已与炭黑粒子结合的橡胶分子中,或与之发生交联作 用,形成结构复杂的结合橡胶

2.影响结合橡胶生成量的因素①填料性质:表面性质:粒子大小:结构性②生胶的化学活性③混炼时间④混炼温度3.结合橡胶的作用有利于配合剂在胶料中分散;有利于填料与橡胶作用。即结合橡胶在胶料中起着补强的作用,可提高硫化胶的模数,耐磨性和减少滞后生热等。五、 混炼胶的结构混炼胶是由粉状配合剂分散于生胶中组成的多相混合分散体系(分散质直径为5~6微米)。分散系按分散质颗粒大小分类类型分散质颗粒直径粗分散体(悬浮液,乳浊液)>100nm溶胶(胶体溶液)1~100nm教分子分散体系(高分子溶液,真溶液)<lnm学混炼胶与一般悬浮液不同的的特征:过①胶料粘度很高,使得已分散的配合剂粒子难以结聚成大的颗粒,因此,程仍能保持一定稳定分散状态。②有些配合剂,如再生胶,软化增塑剂,有机配合剂及S等能溶于生胶,从而在混炼胶中构成复合的分散介质。③混炼胶中有些配合剂粒子在与生胶接触的界面产生了一定的化学或物理的结合。因此,混炼胶具有动力学稳定性,不具有热力学稳定性。第三节混炼工艺一、开炼机混炼过程1.包辊包辊状态有四种:不能包辊、紧包前辊、脱辊、粘流态包辊。2.吃粉过程指将配合剂混入胶料的过程,即湿润阶段,(1)咬胶角(接触角)α(2)有适量堆积胶时,加入配合剂可进行正常混炼。(3)无堆积胶时,加入配合剂则往下掉落,不能进行正常混炼。n

5 教 学 过 程 2.影响结合橡胶生成量的因素 ①填料性质:表面性质;粒子大小;结构性 ②生胶的化学活性 ③混炼时间 ④混炼温度 3.结合橡胶的作用 有利于配合剂在胶料中分散;有利于填料与橡胶作用。即结合橡胶在胶料 中起着补强的作用,可提高硫化胶的模数,耐磨性和减少滞后生热等。 五、 混炼胶的结构 混炼胶是由粉状配合剂分散于生胶中组成的多相混合分散体系(分散质直 径为 5~6 微米)。 分散系按分散质颗粒大小分类 类型 分散质颗粒直径 粗分散体(悬浮液,乳浊液) >100nm 溶胶(胶体溶液) 1~100nm 分子分散体系(高分子溶液,真溶液) <1nm 混炼胶与一般悬浮液不同的的特征: ①胶料粘度很高,使得已分散的配合剂粒子难以结聚成大的颗粒,因此, 仍能保持一定稳定分散状态。 ②有些配合剂,如再生胶,软化增塑剂,有机配合剂及 S 等能溶于生胶, 从而在混炼胶中构成复合的分散介质。 ③混炼胶中有些配合剂粒子在与生胶接触的界面产生了一定的化学或物 理的结合。 因此,混炼胶具有动力学稳定性,不具有热力学稳定性。 第三节 混炼工艺 一、开炼机混炼过程 1.包辊 包辊状态有四种:不能包辊、紧包前辊、脱辊、粘流态包辊。 2.吃粉过程 指将配合剂混入胶料的过程,即湿润阶段。 (1)咬胶角(接触角)α (2)有适量堆积胶时,加入配合剂可进行正常混炼。 (3)无堆积胶时,加入配合剂则往下掉落,不能进行正常混炼

(4)堆积胶太多时,只有一部分配合剂掺入胶混合,另一部分在辊筒上跳动,不易掺入,不能进行正常混炼。吃粉过程应控制条件:紧包前辊,辊筒上方有适量的堆积胶(理论上要堆到32-45°之间)3.翻炼(1)斜刀法(八把刀法)(2)三角包法(3)走刀法(捣胶法)二、开炼机混炼的工艺条件1.装胶容量:理论量V=0.0065DL2.辊距:4~8mm为宜,实验室2~3mm3.辊速和速比辊速一般为16~18r/min;适宜速比:1:1.1~1.24.温:一般控制50~60℃,前后辊温度差△T=5~10℃5.混炼时间:应根据胶料的配方和操作的熟练程度而定。6.加料顺序教一般原则:用量少,难分散的配合剂先加;有量大,易分散的后加;为学了防止焦烧,硫磺和超速促进剂一般都放在最后加入。NR胶料通常采用的加料顺序:塑炼胶,再生胶,母炼胶→固体软化剂过→促进剂、活性剂、防老剂、防焦剂→补强填充剂一→液体软化剂→硫黄、超速程促进剂例:帘布胶配方NR100ZnO5;硬脂酸2.5;S2.7;防D1:促DM0.9;促TT0.03;SRF35;防40101:松焦油3.5加料顺序:NR-SA一促DM、ZnO、防D、防4010-SRF-松焦油一S、促TT三、密炼机混炼1.密炼机混炼的特点既有周向流动,又有轴向流动。2.密炼机的混炼历程湿润阶段;分散阶段;捏炼阶段(塑化阶段)3.密炼机混炼的工艺条件(1)装胶容量:可根据填充系数f值来确定(2)上顶栓压力:一般控制在6×105Pa以上(3)转子转速与混炼时间(4)混炼温度:100~130℃。6

6 教 学 过 程 (4)堆积胶太多时,只有一部分配合剂掺入胶混合,另一部分在辊筒上跳 动,不易掺入,不能进行正常混炼。 吃粉过程应控制条件:紧包前辊,辊筒上方有适量的堆积胶(理论上要堆 到 32-45°之间) 3.翻炼 (1)斜刀法(八把刀法) (2)三角包法 (3)走刀法(捣胶法) 二、开炼机混炼的工艺条件 1.装胶容量:理论量 V=0.0065DL 2.辊距:4~8mm 为宜,实验室 2~3mm 3.辊速和速比 辊速一般为 16~18 r/min;适宜速比:1:1.1~1.2 4.辊温:一般控制 50~60℃,前后辊温度差ΔT=5~10℃ 5.混炼时间:应根据胶料的配方和操作的熟练程度而定。 6.加料顺序 一般原则:用量少,难分散的配合剂先加;有量大,易分散的后加;为 了防止焦烧,硫磺和超速促进剂一般都放在最后加入。 NR 胶料通常采用的加料顺序:塑炼胶,再生胶,母炼胶→固体软化剂 →促进剂、活性剂、防老剂、防焦剂→补强填充剂→液体软化剂→硫黄、超速 促进剂 例:帘布胶配方 NR 100; ZnO 5;硬脂酸 2.5; S 2.7;防 D 1;促 DM 0.9; 促 TT 0.03;SRF 35;防 4010 1;松焦油 3.5 加料顺序:NR→SA→促 DM、ZnO、防 D、防 4010→SRF→松焦油→S、促 TT 三、密炼机混炼 1.密炼机混炼的特点 既有周向流动,又有轴向流动。 2.密炼机的混炼历程 湿润阶段;分散阶段;捏炼阶段(塑化阶段) 3.密炼机混炼的工艺条件 (1)装胶容量:可根据填充系数 f 值来确定 (2)上顶栓压力:一般控制在 6×105Pa 以上 (3)转子转速与混炼时间 (4)混炼温度: 100~130℃

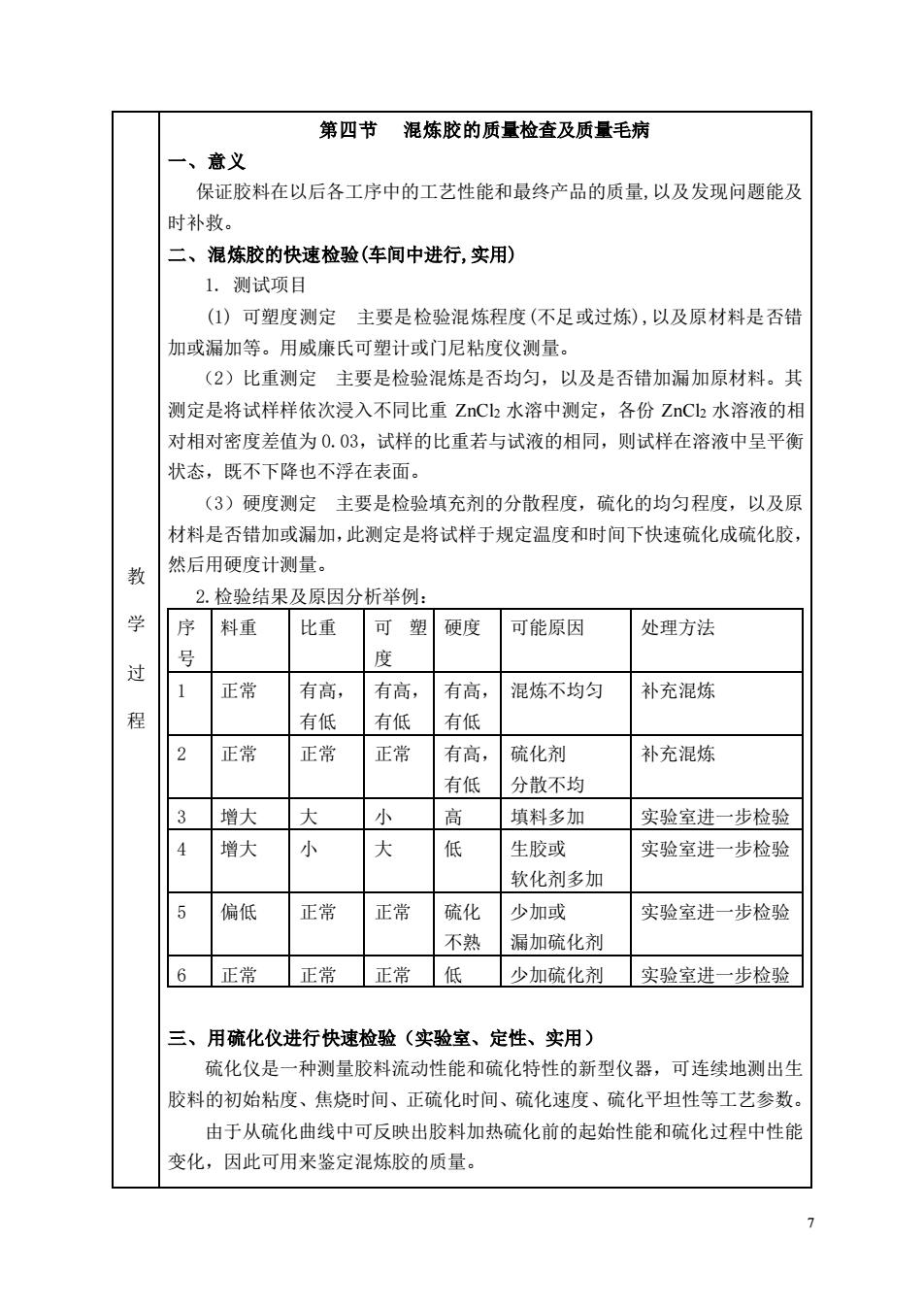

第四节混炼胶的质量检查及质量毛病一、意义保证胶料在以后各工序中的工艺性能和最终产品的质量,以及发现问题能及时补救。二、混炼胶的快速检验(车间中进行,实用)1.测试项目(1)可塑度测定主要是检验混炼程度(不足或过炼),以及原材料是否错加或漏加等。用威廉氏可塑计或门尼粘度仪测量。(2)比重测定主要是检验混炼是否均匀,以及是否错加漏加原材料。其测定是将试样样依次浸入不同比重ZnCl2水溶中测定,各份ZnCl2水溶液的相对相对密度差值为0.03,试样的比重若与试液的相同,则试样在溶液中呈平衡状态,既不下降也不浮在表面。(3)硬度测定主要是检验填充剂的分散程度,硫化的均匀程度,以及原材料是否错加或漏加,此测定是将试样于规定温度和时间下快速硫化成硫化胶然后用硬度计测量。教2.检验结果及原因分析举例:学序料重比重可塑硬度可能原因处理方法度号过正常有高,有高,有高,补充混炼1混炼不均匀程有低有低有低2正常正常正常有高,硫化剂补充混炼有低分散不均3大小高增大填料多加实验室进一步检验4小大低增大生胶或实验室进一步检验软化剂多加5偏低正常正常硫化少加或实验室进一步检验不熟漏加硫化剂6正常低正常正常少加硫化剂实验室进一步检验三、用硫化仪进行快速检验(实验室、定性、实用)硫化仪是一种测量胶料流动性能和硫化特性的新型仪器,可连续地测出生胶料的初始粘度、焦烧时间、正硫化时间、硫化速度、硫化平坦性等工艺参数。由于从硫化曲线中可反映出胶料加热硫化前的起始性能和硫化过程中性能变化,因此可用来鉴定混炼胶的质量。7

7 教 学 过 程 第四节 混炼胶的质量检查及质量毛病 一、意义 保证胶料在以后各工序中的工艺性能和最终产品的质量,以及发现问题能及 时补救。 二、混炼胶的快速检验(车间中进行,实用) 1. 测试项目 (1) 可塑度测定 主要是检验混炼程度(不足或过炼),以及原材料是否错 加或漏加等。用威廉氏可塑计或门尼粘度仪测量。 (2)比重测定 主要是检验混炼是否均匀,以及是否错加漏加原材料。其 测定是将试样样依次浸入不同比重 ZnCl2 水溶中测定,各份 ZnCl2 水溶液的相 对相对密度差值为 0.03,试样的比重若与试液的相同,则试样在溶液中呈平衡 状态,既不下降也不浮在表面。 (3)硬度测定 主要是检验填充剂的分散程度,硫化的均匀程度,以及原 材料是否错加或漏加,此测定是将试样于规定温度和时间下快速硫化成硫化胶, 然后用硬度计测量。 2.检验结果及原因分析举例: 序 号 料重 比重 可 塑 度 硬度 可能原因 处理方法 1 正常 有高, 有低 有高, 有低 有高, 有低 混炼不均匀 补充混炼 2 正常 正常 正常 有高, 有低 硫化剂 分散不均 补充混炼 3 增大 大 小 高 填料多加 实验室进一步检验 4 增大 小 大 低 生胶或 软化剂多加 实验室进一步检验 5 偏低 正常 正常 硫化 不熟 少加或 漏加硫化剂 实验室进一步检验 6 正常 正常 正常 低 少加硫化剂 实验室进一步检验 三、用硫化仪进行快速检验(实验室、定性、实用) 硫化仪是一种测量胶料流动性能和硫化特性的新型仪器,可连续地测出生 胶料的初始粘度、焦烧时间、正硫化时间、硫化速度、硫化平坦性等工艺参数。 由于从硫化曲线中可反映出胶料加热硫化前的起始性能和硫化过程中性能 变化,因此可用来鉴定混炼胶的质量

四、混炼分散程度的测定(实验室、定性)可用光学显微镜或电子显微镜来检查混炼胶的分散程度。其操作是先将混炼胶硫化成硫化胶,然后包埋在聚合体内(一般用甲基丙烯酸丁酯作包埋聚合体)进行超薄切片,然后将切片置于70-100倍的光学显微镜下观察,根据未分散的配合剂的数量计算出配合剂的分散度。五、混炼胶的物理机械性能测定(实验室)用常规的物机性能测定项目,如拉伸强度、定伸应力、扯断伸长率、硬度等来判断胶是否符合要求。此外,还有专门项目:胎面胶测定耐磨性,内胎胶测撕裂性能等。六、常见的质量毛病及其产生原因1.配合剂结团原因:①生胶塑炼不充分:②混炼工艺条件不当,剪切力小(辊距大、辊温高、胶软、装胶容量大);③粉状配合剂没有过筛,存在大的颗粒。解决办法可根据上述原因采取相应的措施。教2.喷霜在冷却停放过程会出现配合剂迁移出胶料表面,引起喷霜。学原因:①一些配合剂用量大;②工艺不当,混炼不足,不均,混炼温度过高,造成配合剂在胶料里局过部溶解。程改进措施:调整配方,混炼均匀,硫化剂称准。3.焦烧胶料在硫化前的加工或停放过程中出现的早期硫化现象,出现焦烧时,胶料表面不光滑,出现麻面,可塑度降低,严重时胶料表面出现疙瘩,颗粒等现象,正常胶料可塑度增加时,越炼越光滑。原因:①配合不当;②炼胶操作不当;③胶料冷却停放不当:如停放过久,场地地温度过高或空气不流通等。措施:针对原因采取措施,对出现焦烧的胶料,应及时处理,轻者可于开炼机上薄通,恢复可塑性,重者薄通后还加入SA或油类软化剂:焦烧严重无法处理时,则作为废胶处理。4.欠硫原因:促进剂,硫化剂和ZnO等漏配或少配;操作不当,飞扬过多也会导致欠硫。措施:准确称量,无漏配或错配

8 教 学 过 程 四、混炼分散程度的测定(实验室、定性) 可用光学显微镜或电子显微镜来检查混炼胶的分散程度。其操作是先将混 炼胶硫化成硫化胶,然后包埋在聚合体内(一般用甲基丙烯酸丁酯作包埋聚合 体)进行超薄切片,然后将切片置于 70-100 倍的光学显微镜下观察,根据未分 散的配合剂的数量计算出配合剂的分散度。 五、混炼胶的物理机械性能测定(实验室) 用常规的物机性能测定项目,如拉伸强度、定伸应力、扯断伸长率、硬度 等来判断胶是否符合要求。此外,还有专门项目:胎面胶测定耐磨性,内胎胶 测撕裂性能等。 六、常见的质量毛病及其产生原因 1.配合剂结团 原因:①生胶塑炼不充分; ②混炼工艺条件不当,剪切力小(辊距大、辊温高、胶软、装胶容量大); ③粉状配合剂没有过筛,存在大的颗粒。 解决办法可根据上述原因采取相应的措施。 2.喷霜 在冷却停放过程会出现配合剂迁移出胶料表面,引起喷霜。 原因:①一些配合剂用量大; ②工艺不当,混炼不足,不均,混炼温度过高,造成配合剂在胶料里局 部溶解。 改进措施:调整配方,混炼均匀,硫化剂称准。 3.焦烧 胶料在硫化前的加工或停放过程中出现的早期硫化现象,出现焦烧时,胶 料表面不光滑,出现麻面,可塑度降低,严重时胶料表面出现疙瘩,颗粒等现 象,正常胶料可塑度增加时,越炼越光滑。 原因:①配合不当; ②炼胶操作不当; ③胶料冷却停放不当:如停放过久,场地地温度过高或空气不流通等。 措施:针对原因采取措施,对出现焦烧的胶料,应及时处理,轻者可于开 炼机上薄通,恢复可塑性,重者薄通后还加入 SA 或油类软化剂;焦烧严重无法 处理时,则作为废胶处理。 4.欠硫 原因:促进剂,硫化剂和 ZnO 等漏配或少配;操作不当,飞扬过多也会导 致欠硫。 措施:准确称量,无漏配或错配

三、总结与巩固1.小结本章主要阐述混炼的概念,混炼操作前各种配合剂的加工和称量配合,混炼工艺过程中的有关理论,开炼机混炼过程及开炼机混炼的工艺方法及工艺控制以及混炼胶的质量检查及常见的质量毛病。学习本章重在掌握混炼的工艺条件,并据此来指导生产实践。2.考核知识点2.1配合剂的加工和准备2.2混炼理论2.3混炼工艺2.4混炼胶质量检验3.考核要求3.1配合剂的加工和准备识记:膏剂,母炼胶。理解:母炼胶中炭黑的临界浓度教3.2混炼理论识记:生胶的混炼性;结合橡胶。学理解:生胶混炼时常出现的流动状态:结合橡胶形成的原因,影响结合橡胶生成量的因素。过3.3混炼工艺理解:混炼过程的三个阶段;混炼工艺条件。程应用:根据实际情况控制工艺条件。3.4混炼胶质量检验理解:质量检验的项目应用:根据检验结果分析原因。4.思考题1.什么叫混炼?其目的意义何在?2.在开炼机混炼时一般会出现哪几种包辑状态?如何才能取得适合于混炼的最好包辊状态?3.开炼机混炼应控制哪些工艺条件?它们有何影响?4.混炼胶的快速检验项目有哪些?有两个胶料的快速检验结果如下,是分析该胶料在混炼中可能存在什么问题?胶料号比重硬度可塑度(1)有高有低有高有低有高有低(2)正常很低正常5.什么叫喷霜?什么叫焦烧?其产生原因何在?教学通过理论教学,基本达到了教学目标要求。今后本章教学中要多用混炼设后备实物图讲解。记9

9 教 学 过 程 三、总结与巩固 1.小结 本章主要阐述混炼的概念,混炼操作前各种配合剂的加工和称量配合,混 炼工艺过程中的有关理论,开炼机混炼过程及开炼机混炼的工艺方法及工艺控 制以及混炼胶的质量检查及常见的质量毛病。学习本章重在掌握混炼的工艺条 件,并据此来指导生产实践。 2.考核知识点 2.1 配合剂的加工和准备 2.2 混炼理论 2.3 混炼工艺 2.4 混炼胶质量检验 3.考核要求 3.1 配合剂的加工和准备 识记:膏剂,母炼胶。 理解:母炼胶中炭黑的临界浓度 3.2 混炼理论 识记:生胶的混炼性;结合橡胶。 理解:生胶混炼时常出现的流动状态;结合橡胶形成的原因,影响结合橡 胶生成量的因素。 3.3 混炼工艺 理解:混炼过程的三个阶段;混炼工艺条件。 应用:根据实际情况控制工艺条件。 3.4 混炼胶质量检验 理解:质量检验的项目 应用:根据检验结果分析原因。 4.思考题 1.什么叫混炼?其目的意义何在? 2.在开炼机混炼时一般会出现哪几种包辊状态?如何才能取得适合于混 炼的最好包辊状态? 3.开炼机混炼应控制哪些工艺条件?它们有何影响? 4.混炼胶的快速检验项目有哪些?有两个胶料的快速检验结果如下,是分 析该胶料在混炼中可能存在什么问题? 胶料号 比重 硬度 可塑度 (1) 有高有低 有高有低 有高有低 (2) 正常 很低 正常 5.什么叫喷霜?什么叫焦烧?其产生原因何在? 教 学 后 记 通过理论教学,基本达到了教学目标要求。今后本章教学中要多用混炼设 备实物图讲解