章课时7第十二章硫化节硫化是橡胶橡胶制品生产的最后一个工艺过程,也是重要的工艺过程。教学要求理解橡胶硫化的历程,正硫化及其测定方法,了解硫化方法,掌握橡目的胶硫化的条件的选取和确定。重点阐明正硫化时间的测定方法及硫化条件的选取和确定。教学重点硫化条件的选取和确定。教学难点相关素材(参考资料、指导学生阅读材料等):1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,19942.陈耀庭主编.橡胶加工工艺,北京:化学工业出版社,19853.橡胶工业手册(一二三册),北京:化学工业出版社,20014.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,19965.杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,20036.王作龄编译.最新橡胶工艺原理(一)~(三十)世界橡胶工业.2002~2005

1 章 第十二章 硫化 课时 7 节 教学 目的 硫化是橡胶橡胶制品生产的最后一个工艺过程,也是重要的工艺过程。 要求理解橡胶硫化的历程,正硫化及其测定方法,了解硫化方法,掌握橡 胶硫化的条件的选取和确定。 教学 重点 重点阐明正硫化时间的测定方法及硫化条件的选取和确定。 教学 难点 硫化条件的选取和确定。 相关素材(参考资料、指导学生阅读材料等): 1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,1994 2.陈耀庭主编.橡胶加工工艺.北京:化学工业出版社,1985 3.橡胶工业手册(一二三册).北京:化学工业出版社,2001 4.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,1996 5. 杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,2003 6. 王作龄编译.最新橡胶工艺原理(一)~(三十).世界橡胶工业.2002~2005

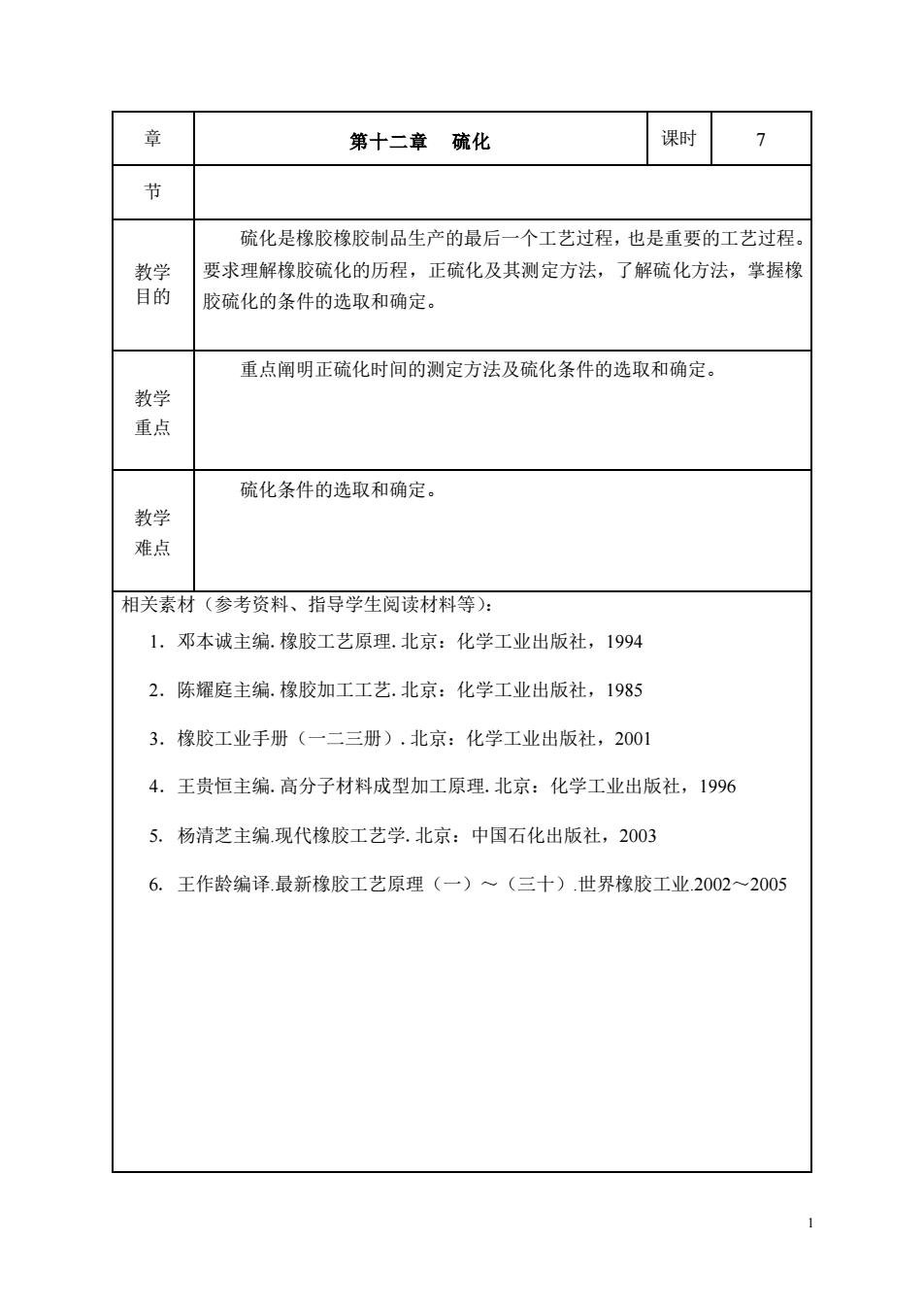

教师授课思路、设问及讲解要点一、引言硫化是指把具有塑性的胶料转变成具有弹性的硫化胶的饿过程。硫化是橡胶制品加工过程的最后一个工序,在这个工序中,橡胶经历着一系列复杂的化学变化,由塑性的橡胶变为弹性的或硬质的橡胶,从而获得更完善的物理机械性能和化学性能,使橡胶材料成为更有使用价值的材料。因此,硫化对橡胶及其制品制造和应用都具有十分重要的意义。二、教学内容正文(含讲课内容、提问设计、课堂练习等)第一节硫化历程一、橡胶的硫化反应历程XSH,XSSX,XSNR2-→XSSx-Zn-SxSX(活性硫化剂或多硫活性化合物)→R-SxSX(交联前驱,为含橡胶的多硫促进剂,易产生交联)教2.交联反应阶段学R-SxSX-R-Sx*+*SX(可交联的游离基)R-Sx*+RH-+R-Sx-R(交联键)过2R-Sx*-R-S2X-R程3.网构成熟阶段已形成的交联键发生重排裂解和主链改性,得到硫化胶。R-Sx-R+Zn?+→R-Sx-1-RR-Sx-R+Zn2+--R-Sx-3-R+. S2.+ZnS二、硫化历程图1.焦烧阶段(诱导期)ab段实际焦烧时间包括操作焦烧时间A1和剩余焦烧时焦烧时间A2度C2.热硫化阶段(预硫化阶段)bc段3.平坦硫化阶段(正硫化阶段)cd段+“后硫化”焦烧,热硫化平扭疏化过硫化4.过硫化阶段(d点以后)硫化时间硫化历程图此阶段会出现两种情况:过硫;硫化返原曲线上出现三种状态:平坦:上升;下降

2 教 学 过 程 教师授课思路、设问及讲解要点 一、引言 硫化是指把具有塑性的胶料转变成具有弹性的硫化胶的饿过程。硫化是橡 胶制品加工过程的最后一个工序,在这个工序中,橡胶经历着一系列复杂的化 学变化,由塑性的橡胶变为弹性的或硬质的橡胶,从而获得更完善的物理机械 性能和化学性能,使橡胶材料成为更有使用价值的材料。因此,硫化对橡胶及 其制品制造和应用都具有十分重要的意义。 二、教学内容正文(含讲课内容、提问设计、课堂练习等) 第一节 硫化历程 一、橡胶的硫化反应历程 XSH,XSSX,XSNR2→XSSx-Zn-SxSX (活性硫化剂或多硫活性化合物) →R-SxSX(交联前驱,为含橡胶的多硫促进剂,易产生交联) 2. 交联反应阶段 R-SxSX→R-Sx*+ *SX(可交联的游离基) R-Sx*+RH→R-Sx-R(交联键) 2R-Sx*→R-S2x-R 3. 网构成熟阶段 已形成的交联键发生重排裂解和主链改性,得到硫化胶。 R-Sx-R+Zn2+→R-Sx-1-R R-Sx-R+Zn2+→R-Sx-3-R+.S2.+ZnS 二、硫化历程图 1.焦烧阶段(诱导期)ab 段 实际焦烧时间包括 操作焦烧时间 A1 和 剩余焦烧时 间 A2 2.热硫化阶段(预硫化阶段)bc 段 3.平坦硫化阶段(正硫化阶段)cd 段 “后硫化” 4.过硫化阶段(d 点以后) 此阶段会出现两种情况:过硫;硫化返原 曲线上出现三种状态:平坦 ;上升 ;下降

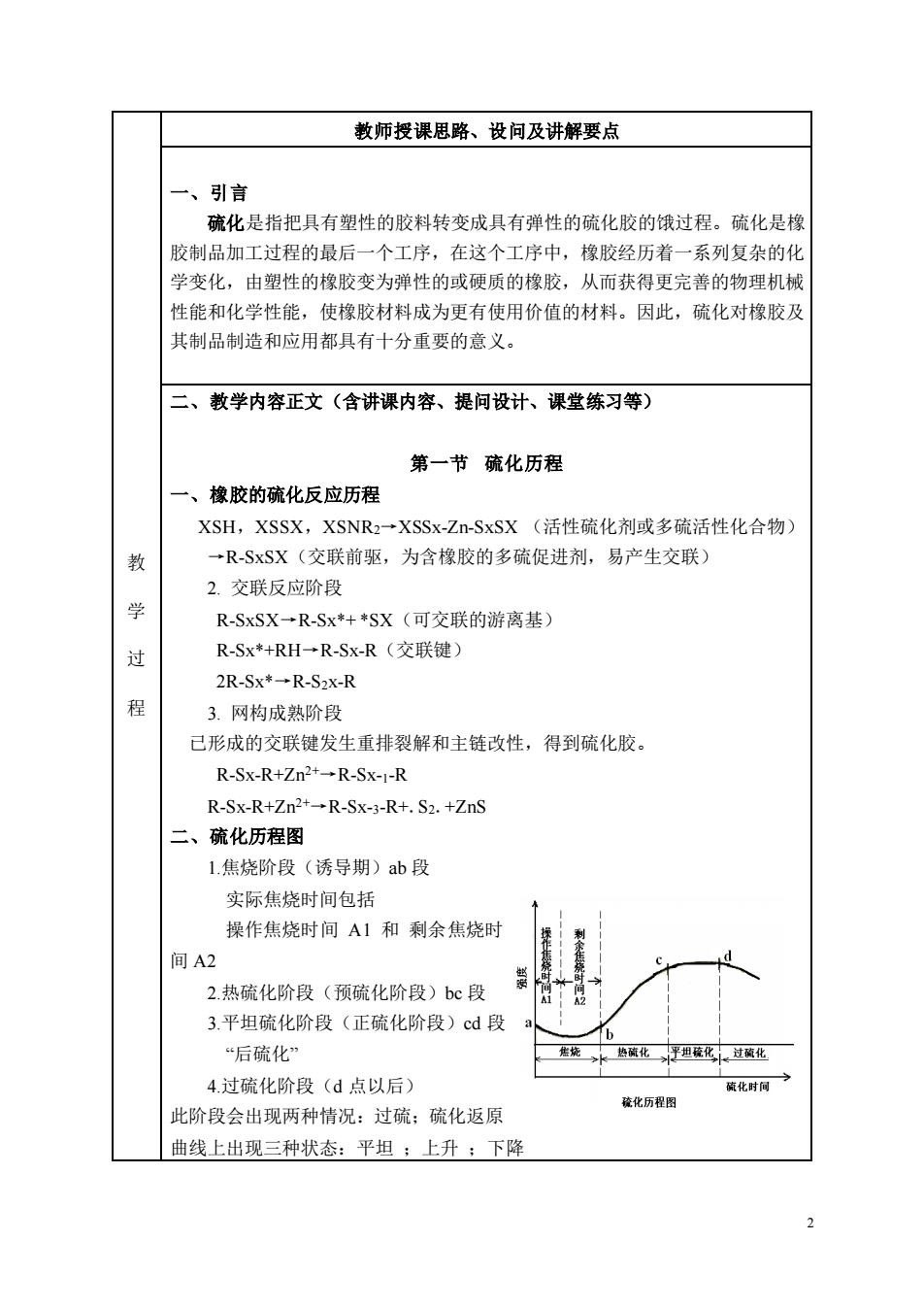

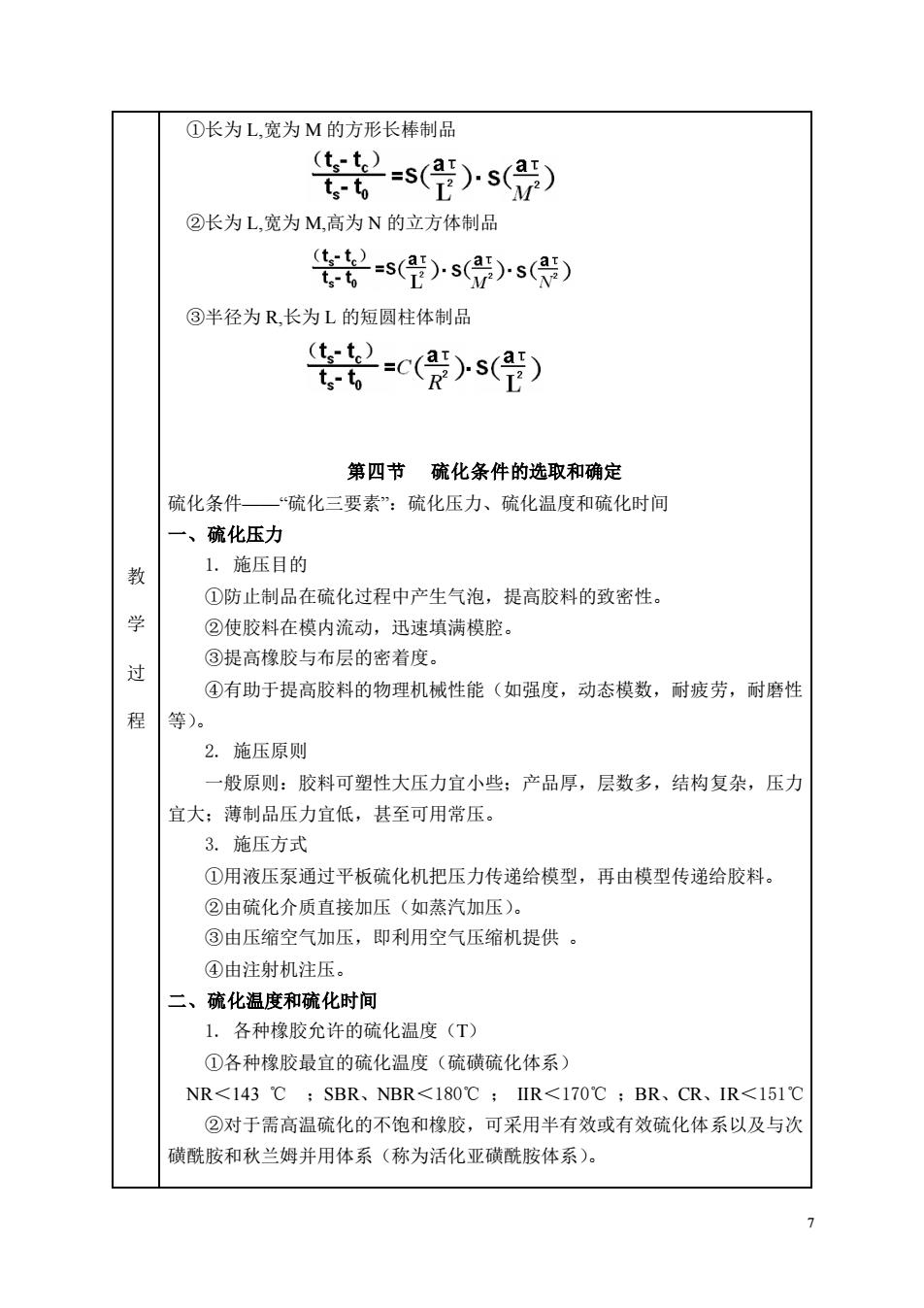

第二节正硫化及其测定方法一、正硫化和正硫化时间的概念1.正硫化:又称最宜硫化。指橡胶制品性能达到最佳值时的硫化状态;从硫化反应动力学原理来说,正硫化指胶料达到最大交联密度时的硫化状态。处于正硫化前期为欠硫,后期为过硫,此时物机性能均差。2.正硫化时间指胶料达到正硫化状态所需的时间,或是达到最大交联密度时所需的时间。3.正硫化起点指胶料达到正硫化状态所需的最短时间。由于橡胶各项性能指标并非同一正硫化起点达最佳值,所以正硫化时间须根据胶料的各项物机性能指标综合选择。4.工艺正硫化时间(技术性正硫化时间)根据制品的使用性能要求,选择其中一个或几个比较特殊的性能来测定最佳值,确定其时间。即通过测定几个主要指标最佳性能而确定的时间,工艺正硫化时间既能照顾全面,又能满足特殊要求。教5.理论正硫化时间学指测定胶料达到最大交联密度所确定的时间。6.工程正硫化时间过对于许多胶料而言,其各项性能在轮胎中心温度0.70 7150T90某一时间不可能都处于最佳值,因此必程最大转T700须依胶料的各项物理性能指标综合考0.35100度造转虑,生产上只能依某些主要指标来选择焦烧点Tio.正硫化时间,显然这个正硫化时间具有50120一工程正硫化时间工程实际意义,称为工程正硫化时间。T化时间理论正硫化时间当制品的厚度小于6mm时,硫化硫化时间/min图12-2载重汽车轮胎中心截面温度仪测定的工艺正硫化时间T90与制品的与工程正硫化时间,理论正硫花时简及Tgo的关系工程正硫化时间相同。二、正硫化时间的测定方法(一)物理化学法1.游离硫测定法由此法测得的正硫化时间相当与理论正硫化时间

3 教 学 过 程 第二节 正硫化及其测定方法 一、正硫化和正硫化时间的概念 1.正硫化:又称最宜硫化。指橡胶制品性能达到最佳值时的硫化状态;从 硫化反应动力学原理来说,正硫化指胶料达到最大交联密度时的硫化状态。 处于正硫化前期为欠硫,后期为过硫,此时物机性能均差。 2.正硫化时间 指胶料达到正硫化状态所需的时间,或是达到最大交联密度时所需的时间。 3.正硫化起点 指胶料达到正硫化状态所需的最短时间。由于橡胶各项性能指标并非同一 正硫化起点达最佳值,所以正硫化时间须根据胶料的各项物机性能指标综合选 择。 4.工艺正硫化时间(技术性正硫化时间) 根据制品的使用性能要求,选择其中一个或几个比较特殊的性能来测定最 佳值,确定其时间。即通过测定几个主要指标最佳性能而确定的时间,工艺正 硫化时间既能照顾全面,又能满足特殊要求。 5. 理论正硫化时间 指测定胶料达到最大交联密度所确定的时间。 6.工程正硫化时间 对于许多胶料而言,其各项性能在 某一时间不可能都处于最佳值,因此必 须依胶料的各项物理性能指标综合考 虑,生产上只能依某些主要指标来选择 正硫化时间,显然这个正硫化时间具有 工程实际意义,称为工程正硫化时间。 当制品的厚度小于 6mm 时,硫化 仪测定的工艺正硫化时间 T90 与制品的 工程正硫化时间相同。 二、正硫化时间的测定方法 (一)物理化学法 1. 游离硫测定法 由此法测得的正硫化时间相当与理论正硫化时间

2.溶胀法(标准方法)NR:曲线U型,过硫时由于硫化返原,膨胀率又增大。曲线最低点为正硫化点。SR:渐进线,曲线转折点为正硫化点(结构化反应)此法所测正硫化时间为理论正硫化时间。(二)物理机械性能法1.300%定伸应力法300%定伸应力与交联密度成正比关系,故此法所确定的时间为理论正硫化时间。2.拉伸强度法胶料的拉伸强度与交联密度和结晶性有关。此法所测正硫化时间为工艺正硫化时间。3.压缩永久变形法此法所确定的时间为理论正硫化时间。4.综合取值法(典型的工艺正硫化时间)教4T+2S+M+H-正硫化时间=8学式中,T一拉伸强度最高值对应的时间过S一压缩变形率最低值所对应的时间程M一定伸应力最高值所对应的时间H一硬度最高值所对应的时间(三)专用仪器法1.仪器门尼粘度仪,各种类型硫化仪专用仪器法的优点:(1)所获结果不是代表某一个点,而是连续测定硫化全过程。(2)在测定正硫化时间的同时,还能测得橡胶的焦烧性能、硫化平坦性能和可塑性等。(3)一次试验即能获得全套数据,可以节省人力、胶料和时间,适合工业生产的需要。(4)可以防止主观判断的弊端。2.原理测量胶料在硫化过程中剪切模数的变化,而剪切模数是与交联密度成正比。因此,它实际上反映了胶料在硫化过程中交联度的变化。4

4 教 学 过 程 2. 溶胀法(标准方法) NR:曲线 U 型,过硫时由于硫化返原,膨胀率又增大。曲线最低点为正硫 化点。 SR:渐进线,曲线转折点为正硫化点(结构化反应) 此法所测正硫化时间为理论正硫化时间。 (二)物理机械性能法 1.300%定伸应力法 300%定伸应力与交联密度成正比关系,故此法所确定的时间为理论正硫化 时间。 2.拉伸强度法 胶料的拉伸强度与交联密度和结晶性有关。此法所测正硫化时间为工艺正 硫化时间。 3. 压缩永久变形法 此法所确定的时间为理论正硫化时间。 4. 综合取值法 (典型的工艺正硫化时间) 式中,T—拉伸强度最高值对应的时间 S—压缩变形率最低值所对应的时间 M—定伸应力最高值所对应的时间 H—硬度最高值所对应的时间 (三)专用仪器法 1. 仪器 门尼粘度仪,各种类型硫化仪 专用仪器法的优点: ⑴所获结果不是代表某一个点,而是连续测定硫化全过程。 ⑵在测定正硫化时间的同时,还能测得橡胶的焦烧性能、硫化平坦性能和 可塑性等。 ⑶一次试验即能获得全套数据,可以节省人力、胶料和时间,适合工业生 产的需要。 ⑷可以防止主观判断的弊端。 2. 原理 测量胶料在硫化过程中剪切模数的变化,而剪切模数是与交联密度成正比。 因此,它实际上反映了胶料在硫化过程中交联度的变化

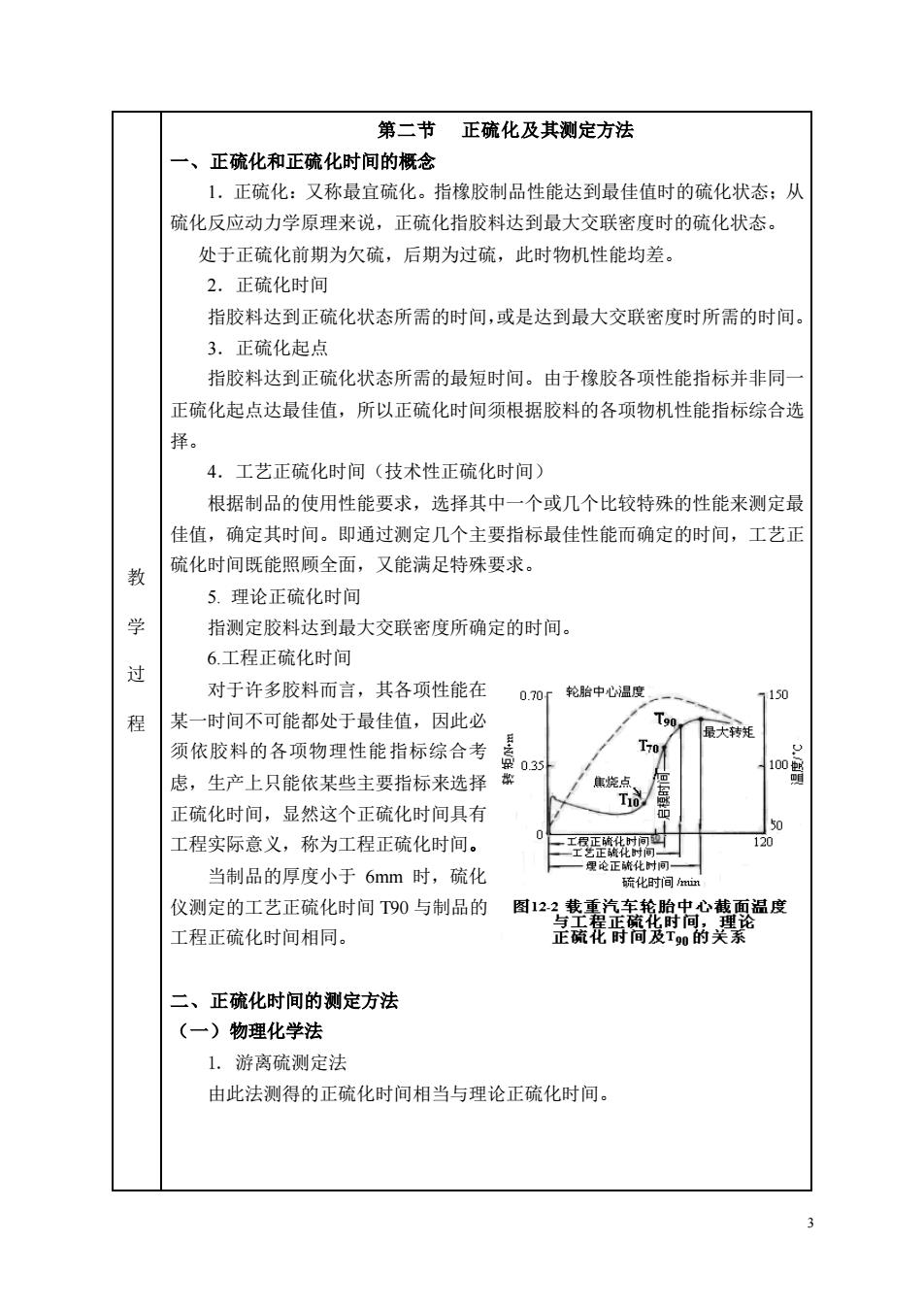

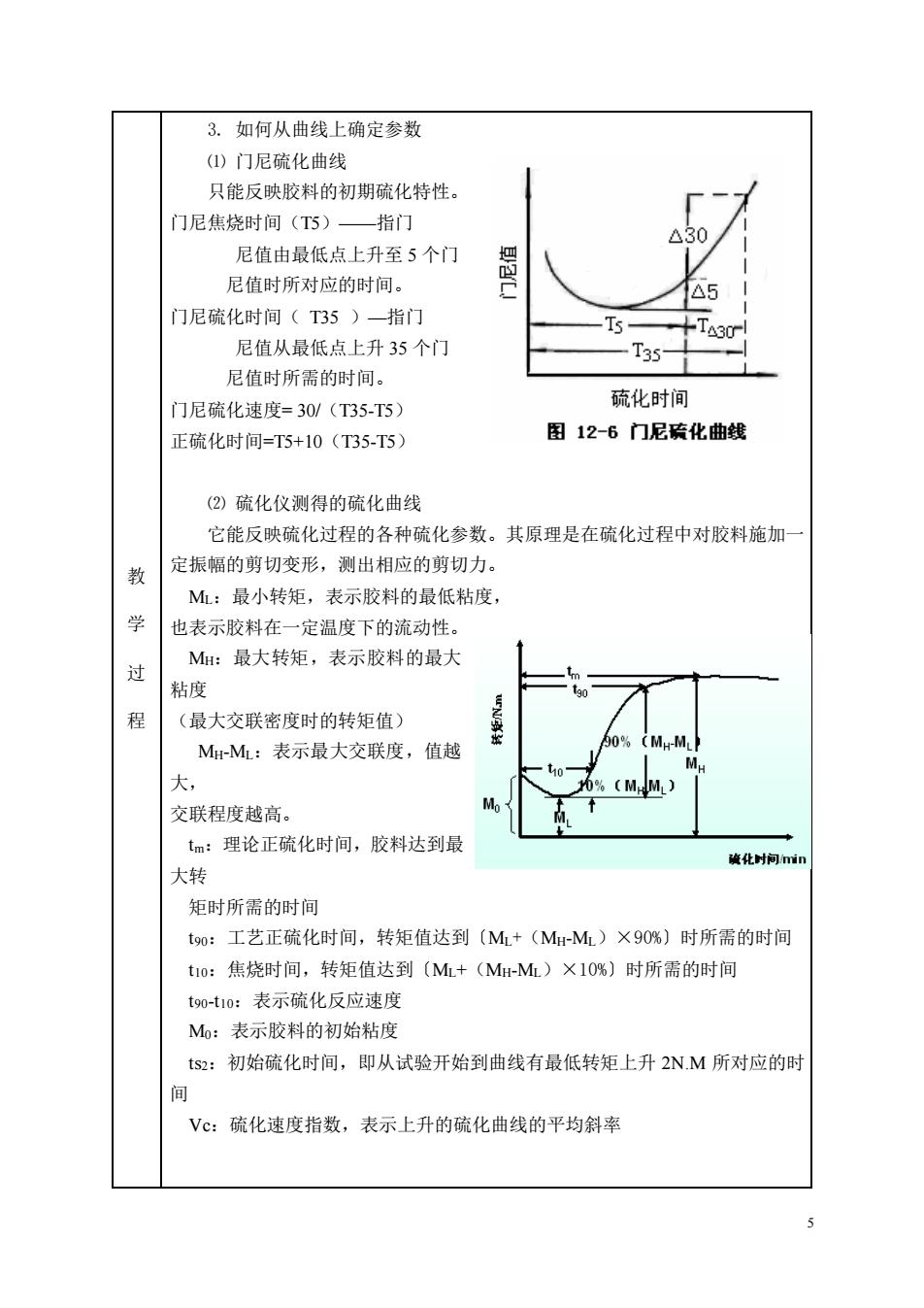

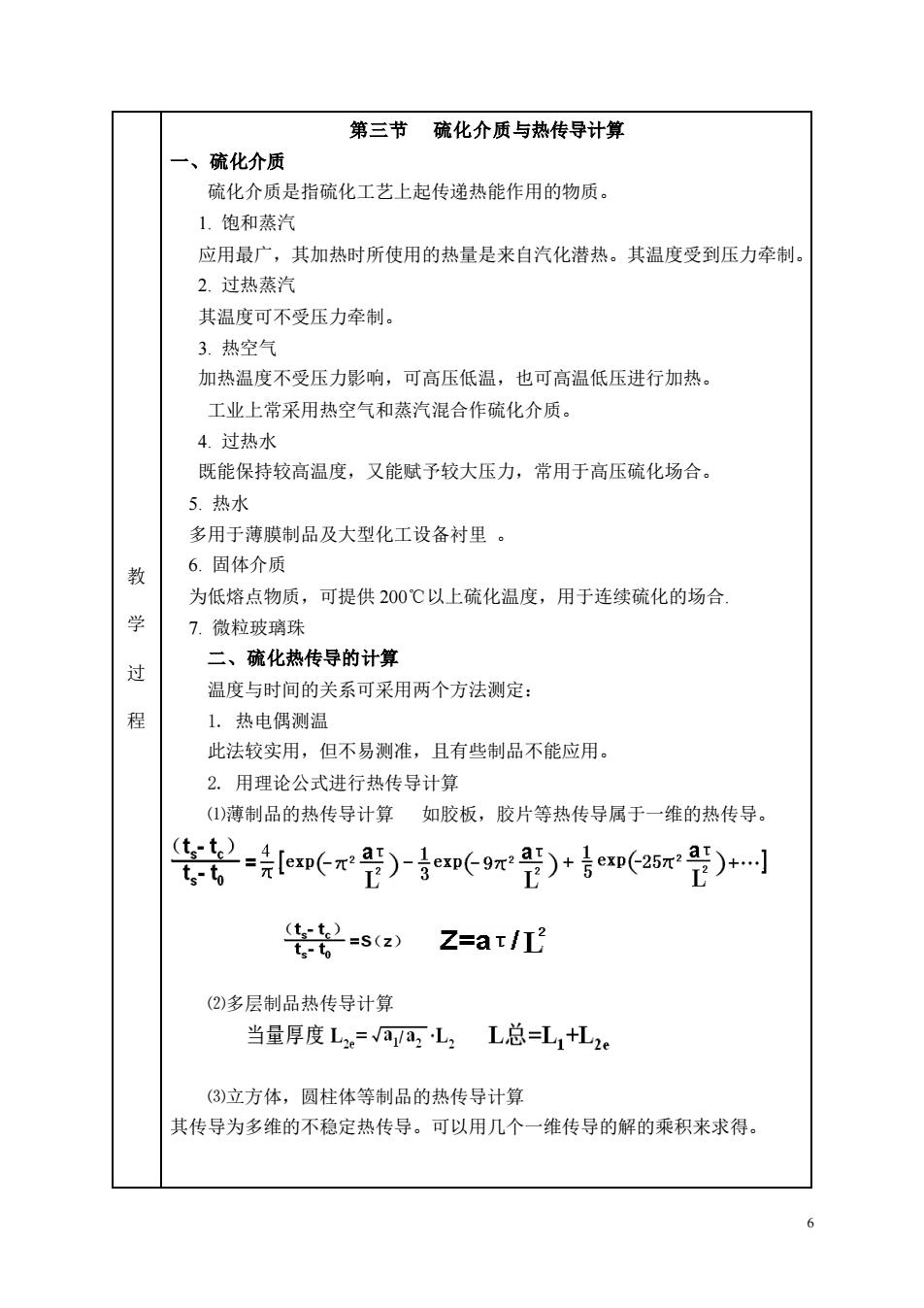

3.如何从曲线上确定参数(1)门尼硫化曲线只能反映胶料的初期硫化特性门尼焦烧时间(T5)一指门430值尼值由最低点上升至5个门尼尼值时所对应的时间。门A5门尼硫化时间(T35)一指门T5+TA30-!尼值从最低点上升35个门T35尼值时所需的时间。硫化时间门尼硫化速度=30/(T35-T5)图12-6门尼硫化曲线正硫化时间=T5+10(T35-T5)(2)硫化仪测得的硫化曲线它能反映硫化过程的各种硫化参数。其原理是在硫化过程中对胶料施加一定振幅的剪切变形,测出相应的剪切力。教ML:最小转矩,表示胶料的最低粘度,学也表示胶料在一定温度下的流动性。MH:最大转矩,表示胶料的最大过粘度leN程(最大交联密度时的转矩值)90%(MH-MMH-ML:表示最大交联度,值越M大,0%(MM)Mo交联程度越高。2tm:理论正硫化时间,胶料达到最疏化时问inin大转矩时所需的时间t90:工艺正硫化时间,转矩值达到(ML+(Mn-ML)×90%)时所需的时间t10:焦烧时间,转矩值达到(ML+(MH-ML)X10%)时所需的时间t90-t1o:表示硫化反应速度Mo:表示胶料的初始粘度ts2:初始硫化时间,即从试验开始到曲线有最低转矩上升2N.M所对应的时间Vc:硫化速度指数,表示上升的硫化曲线的平均斜率

5 教 学 过 程 3. 如何从曲线上确定参数 ⑴ 门尼硫化曲线 只能反映胶料的初期硫化特性。 门尼焦烧时间(T5)——指门 尼值由最低点上升至 5 个门 尼值时所对应的时间。 门尼硫化时间( T35 )—指门 尼值从最低点上升 35 个门 尼值时所需的时间。 门尼硫化速度= 30/(T35-T5) 正硫化时间=T5+10(T35-T5) ⑵ 硫化仪测得的硫化曲线 它能反映硫化过程的各种硫化参数。其原理是在硫化过程中对胶料施加一 定振幅的剪切变形,测出相应的剪切力。 ML:最小转矩,表示胶料的最低粘度, 也表示胶料在一定温度下的流动性。 MH:最大转矩,表示胶料的最大 粘度 (最大交联密度时的转矩值) MH-ML:表示最大交联度,值越 大, 交联程度越高。 tm:理论正硫化时间,胶料达到最 大转 矩时所需的时间 t90:工艺正硫化时间,转矩值达到〔ML+(MH-ML)×90%〕时所需的时间 t10:焦烧时间,转矩值达到〔ML+(MH-ML)×10%〕时所需的时间 t90-t10:表示硫化反应速度 M0:表示胶料的初始粘度 ts2:初始硫化时间,即从试验开始到曲线有最低转矩上升 2N.M 所对应的时 间 Vc:硫化速度指数,表示上升的硫化曲线的平均斜率

第三节硫化介质与热传导计算一、硫化介质硫化介质是指硫化工艺上起传递热能作用的物质。1.饱和蒸汽应用最广,其加热时所使用的热量是来自汽化潜热。其温度受到压力牵制。2.过热蒸汽其温度可不受压力牵制。3.热空气加热温度不受压力影响,可高压低温,也可高温低压进行加热。工业上常采用热空气和蒸汽混合作硫化介质。4.过热水既能保持较高温度,又能赋予较大压力,常用于高压硫化场合。5.热水多用于薄膜制品及大型化工设备衬里。6.固体介质教为低熔点物质,可提供200℃以上硫化温度,用于连续硫化的场合学7.微粒玻璃珠二、硫化热传导的计算过温度与时间的关系可采用两个方法测定:程1.热电偶测温此法较实用,但不易测准,且有些制品不能应用。2.用理论公式进行热传导计算(1)薄制品的热传导计算如胶板,胶片等热传导属于一维的热传导。(t-t)_4r[exp(元2)-exp(-9元)+ex(-25元*1)+..元ts-to12(tst) =s(z)Z=at/Lts-to(2)多层制品热传导计算当量厚度L=Va/a,·L,L总=L,+L2e(3)立方体,圆柱体等制品的热传导计算其传导为多维的不稳定热传导。可以用几个一维传导的解的乘积来求得。6

6 教 学 过 程 第三节 硫化介质与热传导计算 一、硫化介质 硫化介质是指硫化工艺上起传递热能作用的物质。 1. 饱和蒸汽 应用最广,其加热时所使用的热量是来自汽化潜热。其温度受到压力牵制。 2. 过热蒸汽 其温度可不受压力牵制。 3. 热空气 加热温度不受压力影响,可高压低温,也可高温低压进行加热。 工业上常采用热空气和蒸汽混合作硫化介质。 4. 过热水 既能保持较高温度,又能赋予较大压力,常用于高压硫化场合。 5. 热水 多用于薄膜制品及大型化工设备衬里 。 6. 固体介质 为低熔点物质,可提供 200℃以上硫化温度,用于连续硫化的场合. 7. 微粒玻璃珠 二、硫化热传导的计算 温度与时间的关系可采用两个方法测定: 1. 热电偶测温 此法较实用,但不易测准,且有些制品不能应用。 2. 用理论公式进行热传导计算 ⑴薄制品的热传导计算 如胶板,胶片等热传导属于一维的热传导。 ⑵多层制品热传导计算 ⑶立方体,圆柱体等制品的热传导计算 其传导为多维的不稳定热传导。可以用几个一维传导的解的乘积来求得

①长为L,宽为M的方形长棒制品(t-t,)=s()().SCts-to②长为L,宽为M,高为N的立方体制品(ts-t)-s=s() s(aSL③半径为R,长为L的短圆柱体制品(ts-t,)=C().s()ts- to-R第四节硫化条件的选取和确定硫化条件一一“硫化三要素”:硫化压力、硫化温度和硫化时间一、硫化压力1.施压目的教①防止制品在硫化过程中产生气泡,提高胶料的致密性。学②使胶料在模内流动,迅速填满模腔。③提高橡胶与布层的密着度。过④有助于提高胶料的物理机械性能(如强度,动态模数,耐疲劳,耐磨性程等)。2.施压原则一般原则:胶料可塑性大压力宜小些;产品厚,层数多,结构复杂,压力宜大:薄制品压力宜低,甚至可用常压。3.施压方式①用液压泵通过平板硫化机把压力传递给模型,再由模型传递给胶料。②由硫化介质直接加压(如蒸汽加压)。③由压缩空气加压,即利用空气压缩机提供。④由注射机注压。二、硫化温度和硫化时间1.各种橡胶允许的硫化温度(T)①各种橡胶最宜的硫化温度(硫磺硫化体系)NR<143℃:SBR、NBR<180℃;IR<170℃:BR、CR、IR<151℃②对于需高温硫化的不饱和橡胶,可采用半有效或有效硫化体系以及与次磺酰胺和秋兰姆并用体系(称为活化亚磺酰胺体系)。7

7 教 学 过 程 ①长为 L,宽为 M 的方形长棒制品 ②长为 L,宽为 M,高为 N 的立方体制品 ③半径为 R,长为 L 的短圆柱体制品 第四节 硫化条件的选取和确定 硫化条件——“硫化三要素”:硫化压力、硫化温度和硫化时间 一、硫化压力 1. 施压目的 ①防止制品在硫化过程中产生气泡,提高胶料的致密性。 ②使胶料在模内流动,迅速填满模腔。 ③提高橡胶与布层的密着度。 ④有助于提高胶料的物理机械性能(如强度,动态模数,耐疲劳,耐磨性 等)。 2. 施压原则 一般原则:胶料可塑性大压力宜小些;产品厚,层数多,结构复杂,压力 宜大;薄制品压力宜低,甚至可用常压。 3. 施压方式 ①用液压泵通过平板硫化机把压力传递给模型,再由模型传递给胶料。 ②由硫化介质直接加压(如蒸汽加压)。 ③由压缩空气加压,即利用空气压缩机提供 。 ④由注射机注压。 二、硫化温度和硫化时间 1. 各种橡胶允许的硫化温度(T) ①各种橡胶最宜的硫化温度(硫磺硫化体系) NR<143 ℃ ;SBR、NBR<180℃ ; IIR<170℃ ;BR、CR、IR<151℃ ②对于需高温硫化的不饱和橡胶,可采用半有效或有效硫化体系以及与次 磺酰胺和秋兰姆并用体系(称为活化亚磺酰胺体系)

③对于注压工艺,需要高温高压(大于180℃),可采用半有效或有效硫化体系。④对于制品尺寸厚者,可采用低温长时间或预热后再进行硫化。2.硫化温度与硫化时间的关系(1)等效硫化时间指在不同硫化温度下达到相同硫化效果的时间(也叫等价硫化时间)(2)用范特霍夫方程式计算等效硫化时间①方程式(t-t)TL=K10L2式中,ti一温度为时的硫化时间,minT2一温度为时的硫化时间,minK一硫化温度系数②K值硫化温度系数.K表示在一定温度下,硫化胶获得某一性能的时间和硫化温度相差10℃时获得相同性能的时间之比。教例:已知胶料的硫化条件为140℃×20″,求温度为130℃及150℃时的等效硫学化时间?解:令t=130℃,ti=150℃,T2=20't2=140℃过由范特霍夫方程式得程T,=K(t2-ti)/10XT2=2(140-130)/10X20=40T=K(t-t)/10XT2=2(140-150)/10X20=10由此可知,温度增加10℃,硫化时间缩短一倍,所以在不超过临界温度时,尽量采用高的温度。(3)用阿累尼乌斯方程式计算等效硫化时间①方程式I = E(t-tiIn=(t)式中:t一在温度ti下的正硫化时间,minT2一在温度t2下的正硫化时间,minti,t2一硫化温度,绝对温度OKR一气体常数,R=8.3143J/mol℃E一硫化反应活化能kJ/mol,E=80~104,常取92

8 教 学 过 程 ③对于注压工艺,需要高温高压(大于 180℃),可采用半有效或有效硫化 体系。 ④对于制品尺寸厚者,可采用低温长时间或预热后再进行硫化。 2. 硫化温度与硫化时间的关系 ⑴等效硫化时间 指在不同硫化温度下达到相同硫化效果的时间(也叫等价硫化时间) ⑵用范特霍夫方程式计算等效硫化时间 ①方程式 式中,τ1—温度为时的硫化时间,min τ2—温度为时的硫化时间,min K—硫化温度系数 ②K 值 硫化温度系数. K 表示在一定温度下,硫化胶获得某一性能的时间和硫化温 度相差 10℃时获得相同性能的时间之比。 例:已知胶料的硫化条件为 140℃×20′,求温度为 130℃及 150℃时的等效硫 化时间? 解:令 t1= 130℃ , t1′= 150℃,τ2= 20’ t2=140℃ 由范特霍夫方程式得 τ1=K(t2-t1)/10 ×τ2 =2 (140-130)/10 ×20 =40’ τ1′=K(t2-t1′)/10 ×τ2 =2 (140-150)/10 ×20 =10’ 由此可知,温度增加 10℃,硫化时间缩短一倍,所以在不超过临界温度时, 尽量采用高的温度。 ⑶用阿累尼乌斯方程式计算等效硫化时间 ①方程式 式中: τ1—在温度 t1 下的正硫化时间,min τ2—在温度 t2 下的正硫化时间,min t1,t2—硫化温度,绝对温度 OK R—气体常数,R=8.3143J/mol℃ E—硫化反应活化能 kJ/mol, E=80~104,常取 92

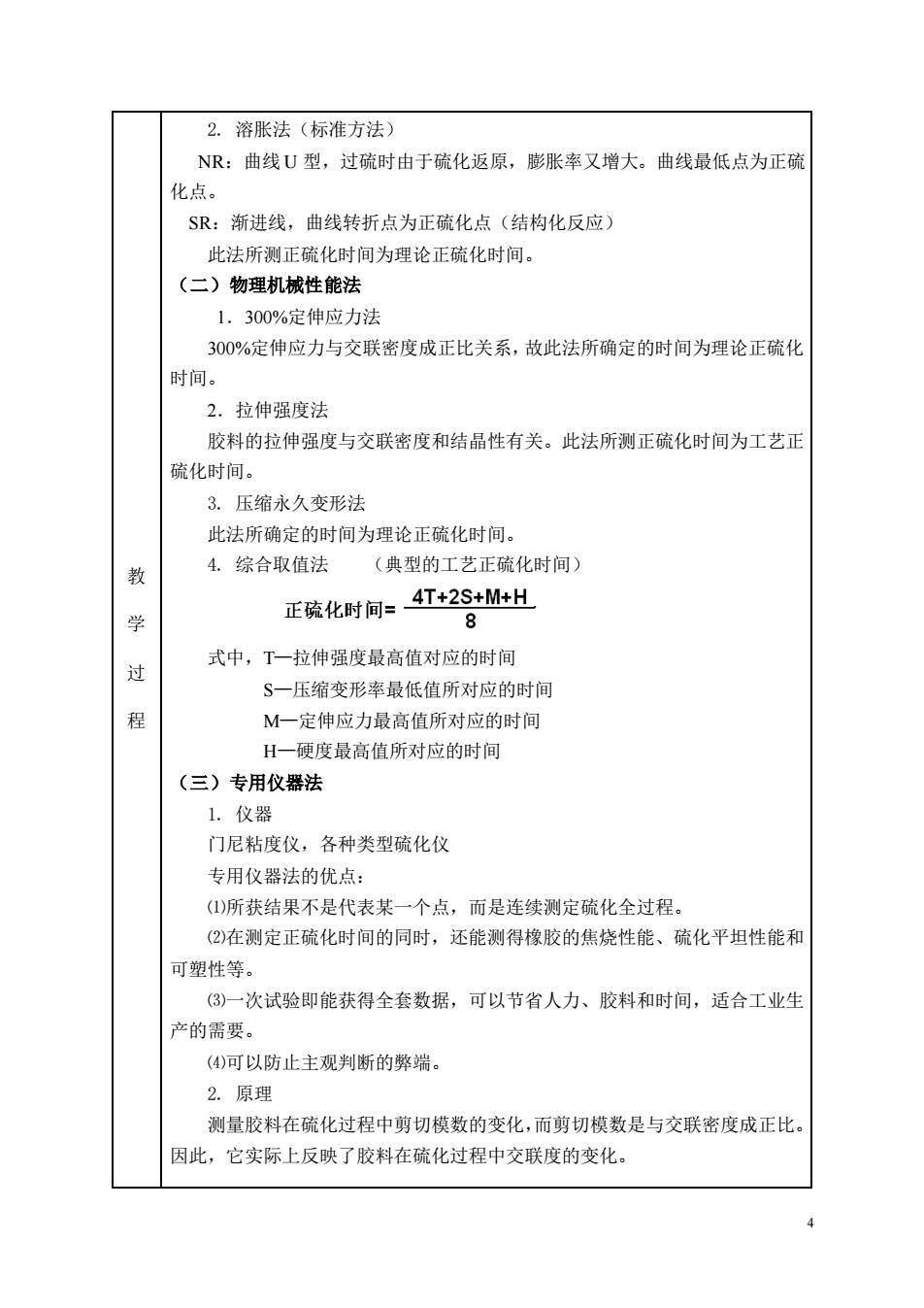

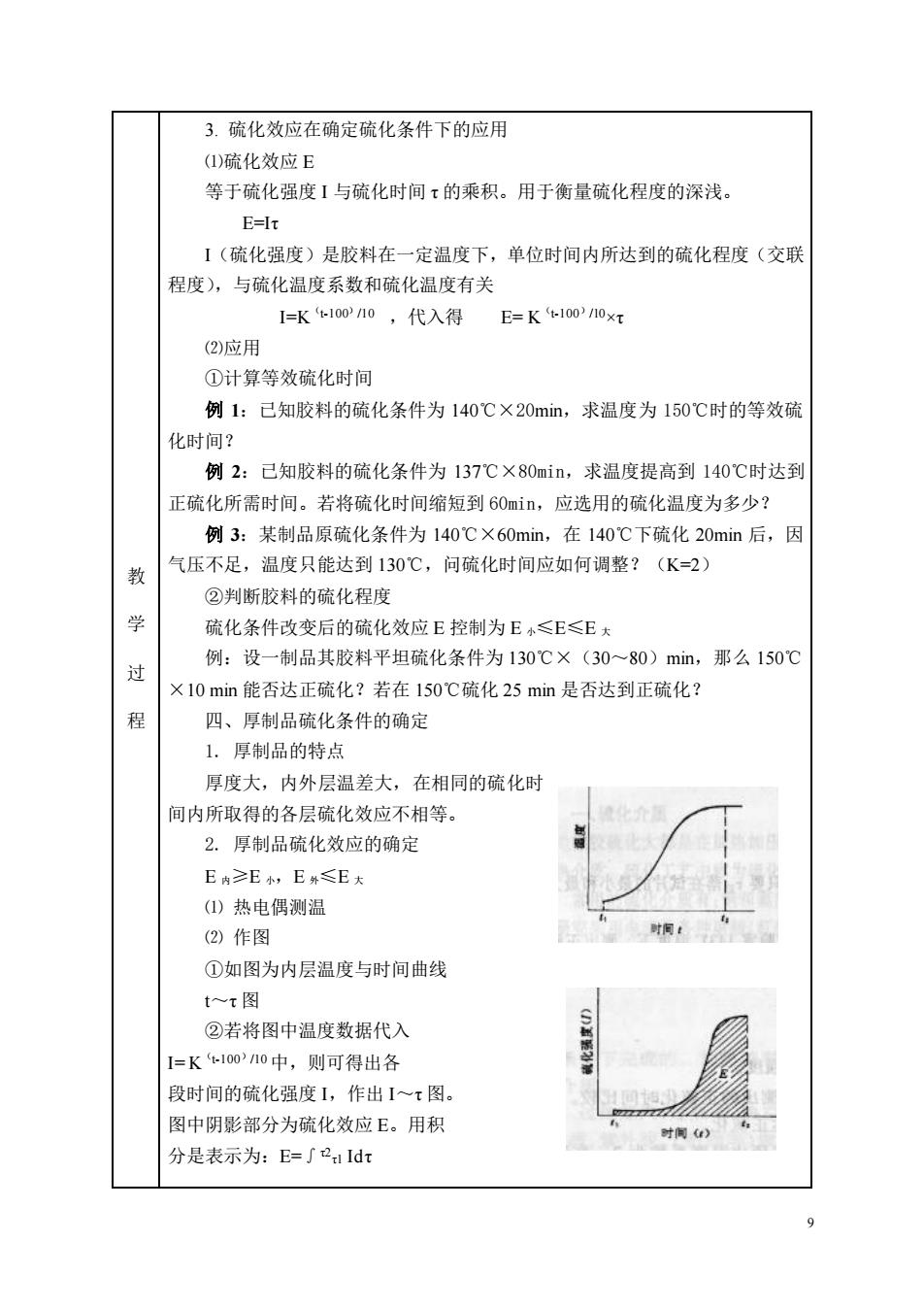

3.硫化效应在确定硫化条件下的应用(1)硫化效应E等于硫化强度I与硫化时间t的乘积。用于衡量硫化程度的深浅。E=ItI(硫化强度)是胶料在一定温度下,单位时间内所达到的硫化程度(交联程度),与硫化温度系数和硫化温度有关I=K(t-100)/10,代入得E=Kt-100)/10×T(2)应用①计算等效硫化时间例1:已知胶料的硫化条件为140℃×20min,求温度为150℃时的等效硫化时间?例2:已知胶料的硫化条件为137℃×80min,求温度提高到140℃时达到正硫化所需时间。若将硫化时间缩短到60min,应选用的硫化温度为多少?例3:某制品原硫化条件为140℃×60min,在140℃下硫化20min后,因气压不足,温度只能达到130℃,问硫化时间应如何调整?(K=2)教②判断胶料的硫化程度学硫化条件改变后的硫化效应E控制为E小≤E≤E大例:设一制品其胶料平坦硫化条件为130℃×(30~80)min,那么150℃过X10min能否达正硫化?若在150℃硫化25min是否达到正硫化?程四、厚制品硫化条件的确定1.厚制品的特点厚度大,内外层温差大,在相同的硫化时间内所取得的各层硫化效应不相等。2.厚制品硫化效应的确定E内≥E小,E外≤E大(1)热电偶测温时间(2)作图①如图为内层温度与时间曲线t~t图②若将图中温度数据代入I=K(t-100)/10中,则可得出各段时间的硫化强度I,作出I~t图。图中阴影部分为硫化效应E。用积分是表示为:E=2Idt-

9 教 学 过 程 3. 硫化效应在确定硫化条件下的应用 ⑴硫化效应 E 等于硫化强度 I 与硫化时间 τ 的乘积。用于衡量硫化程度的深浅。 E=Iτ I(硫化强度)是胶料在一定温度下,单位时间内所达到的硫化程度(交联 程度),与硫化温度系数和硫化温度有关 I=K(t-100)/10 ,代入得 E= K(t-100)/10×τ ⑵应用 ①计算等效硫化时间 例 1:已知胶料的硫化条件为 140℃×20min,求温度为 150℃时的等效硫 化时间? 例 2:已知胶料的硫化条件为 137℃×80min,求温度提高到 140℃时达到 正硫化所需时间。若将硫化时间缩短到 60min,应选用的硫化温度为多少? 例 3:某制品原硫化条件为 140℃×60min,在 140℃下硫化 20min 后,因 气压不足,温度只能达到 130℃,问硫化时间应如何调整?(K=2) ②判断胶料的硫化程度 硫化条件改变后的硫化效应 E 控制为 E 小≤E≤E 大 例:设一制品其胶料平坦硫化条件为 130℃×(30~80)min,那么 150℃ ×10 min 能否达正硫化?若在 150℃硫化 25 min 是否达到正硫化? 四、厚制品硫化条件的确定 1. 厚制品的特点 厚度大,内外层温差大,在相同的硫化时 间内所取得的各层硫化效应不相等。 2. 厚制品硫化效应的确定 E 内≥E 小,E 外≤E 大 ⑴ 热电偶测温 ⑵ 作图 ①如图为内层温度与时间曲线 t~τ 图 ②若将图中温度数据代入 I= K(t-100)/10中,则可得出各 段时间的硫化强度 I,作出 I~τ 图。 图中阴影部分为硫化效应 E。用积 分是表示为:E=∫τ2τ1 Idτ

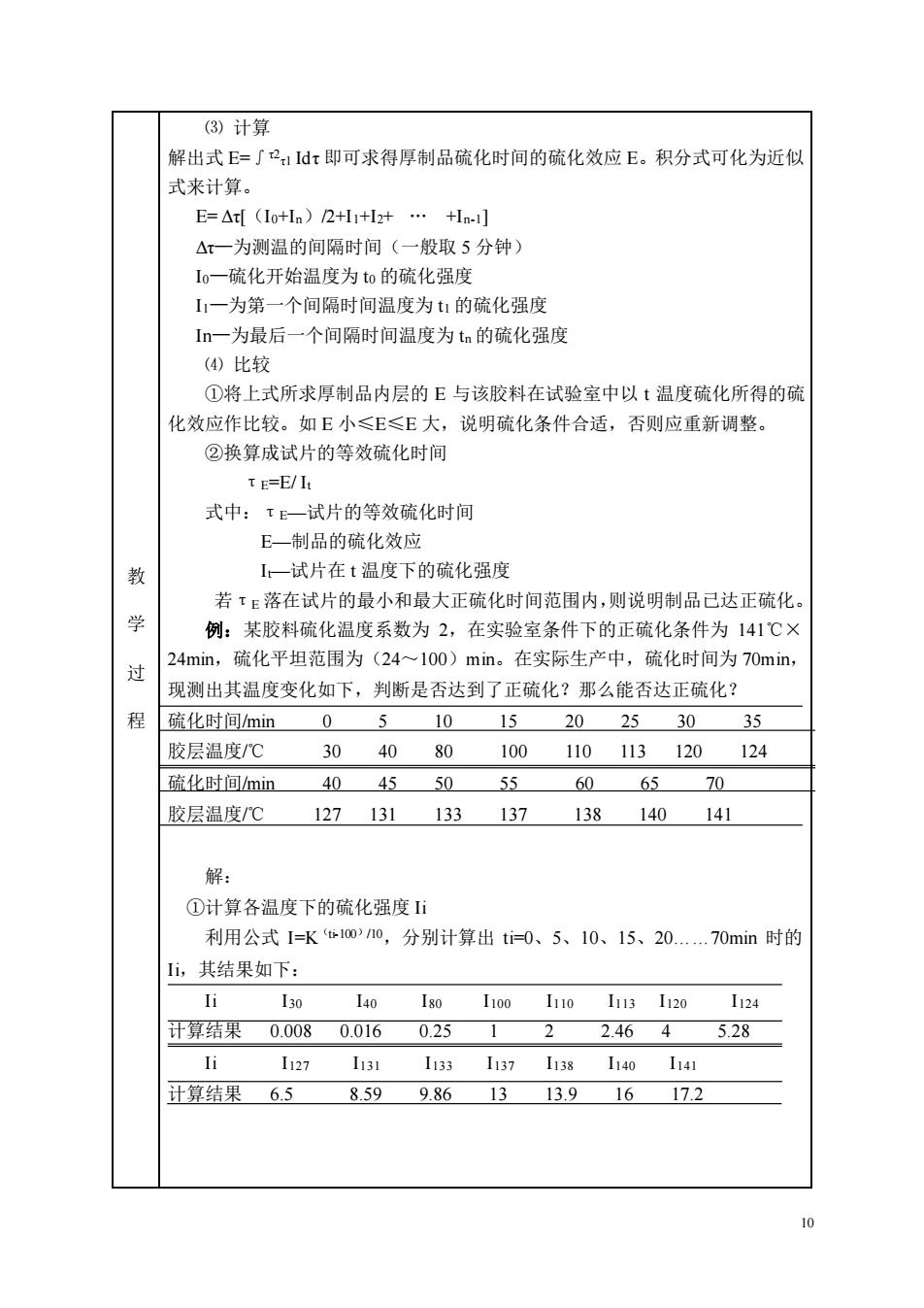

(3)计算解出式E=『2t1Idt即可求得厚制品硫化时间的硫化效应E。积分式可化为近似式来计算。E=△t[(lo+In)/2+li+I2+...+In-1]△t一为测温的间隔时间(一般取5分钟)Io一硫化开始温度为to的硫化强度Ii一为第一个间隔时间温度为t1的硫化强度In一为最后一个间隔时间温度为tn的硫化强度(4)比较①将上式所求厚制品内层的E与该胶料在试验室中以t温度硫化所得的硫化效应作比较。如E小≤EE大,说明硫化条件合适,否则应重新调整。②换算成试片的等效硫化时间T E=E/ It式中:TE一试片的等效硫化时间E一制品的硫化效应It一试片在t温度下的硫化强度教若tE落在试片的最小和最大正硫化时间范围内,则说明制品已达正硫化。学例:某胶料硫化温度系数为2,在实验室条件下的正硫化条件为141℃×24min,硫化平坦范围为(24~100)min。在实际生产中,硫化时间为70min,过现测出其温度变化如下,判断是否达到了正硫化?那么能否达正硫化?501015202530程硫化时间/min35304080胶层温度/℃100110113120124硫化时间/min40455055606570127131133137138140141胶层温度/℃解:①计算各温度下的硫化强度Ii利用公式I=K(ti100)/10,分别计算出ti=0、5、10、15、20....70min时的Ii,其结果如下:li130140I801100I124I110I113li202计算结果0.0080.0160.2512.4645.28liI127I131I133I137I138I140I141计算结果6.58.599.861313.91617.210

10 教 学 过 程 ⑶ 计算 解出式 E=∫τ2τ1 Idτ 即可求得厚制品硫化时间的硫化效应 E。积分式可化为近似 式来计算。 E= Δτ[(I0+In)/2+I1+I2+ ··· +In-1] Δτ—为测温的间隔时间(一般取 5 分钟) I0—硫化开始温度为 t0 的硫化强度 I1—为第一个间隔时间温度为 t1 的硫化强度 In—为最后一个间隔时间温度为 tn 的硫化强度 ⑷ 比较 ①将上式所求厚制品内层的 E 与该胶料在试验室中以 t 温度硫化所得的硫 化效应作比较。如 E 小≤E≤E 大,说明硫化条件合适,否则应重新调整。 ②换算成试片的等效硫化时间 τE=E/ It 式中:τE—试片的等效硫化时间 E—制品的硫化效应 It—试片在 t 温度下的硫化强度 若τE 落在试片的最小和最大正硫化时间范围内,则说明制品已达正硫化。 例:某胶料硫化温度系数为 2,在实验室条件下的正硫化条件为 141℃× 24min,硫化平坦范围为(24~100)min。在实际生产中,硫化时间为 70min, 现测出其温度变化如下,判断是否达到了正硫化?那么能否达正硫化? 硫化时间/min 0 5 10 15 20 25 30 35 胶层温度/℃ 30 40 80 100 110 113 120 124 硫化时间/min 40 45 50 55 60 65 70 胶层温度/℃ 127 131 133 137 138 140 141 解: ①计算各温度下的硫化强度 Ii 利用公式 I=K(ti-100)/10,分别计算出 ti=0、5、10、15、20.70min 时的 Ii,其结果如下: Ii I30 I40 I80 I100 I110 I113 I120 I124 计算结果 0.008 0.016 0.25 1 2 2.46 4 5.28 Ii I127 I131 I133 I137 I138 I140 I141 计算结果 6.5 8.59 9.86 13 13.9 16 17.2