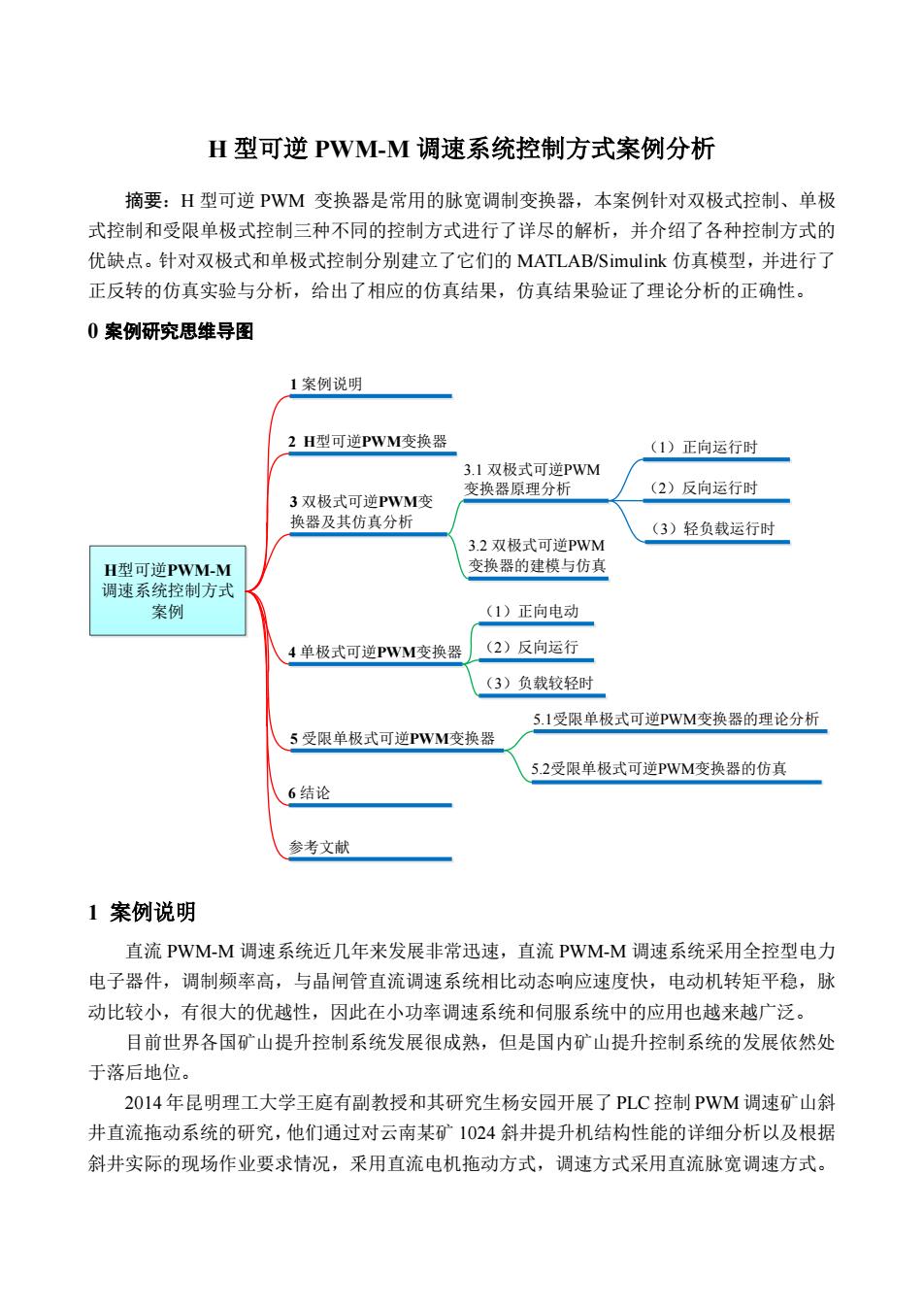

H型可逆PWM-M调速系统控制方式案例分析 摘要:H型可逆PWM变换器是常用的脉宽调制变换器,本案例针对双极式控制、单极 式控制和受限单极式控制三种不同的控制方式进行了详尽的解析,并介绍了各种控制方式的 优缺点。针对双极式和单极式控制分别建立了它们的MATLAB/Simulink仿真模型,并进行了 正反转的仿真实验与分析,给出了相应的仿真结果,仿真结果验证了理论分析的正确性。 0案例研究思维导图 1案例说明 2H型可逆PWM变换器 (1)正向运行时 3.1双极式可逆PWM 变换器原理分折 (2)反向运行时 3双极式可逆PwM 换器及其仿真分析 (3)轻负载运行时 3.2双极式可逆PWM H型可逆PVMM 变换器的建模与仿真 调速系统控制方式 案例 (1)正向电动 4单极式可逆PWM变换器 (2)反向运行 (3)负载较轻时 5.1受限单极式可逆PWM变换器的理论分析 5受限单极式可逆PWM变换器 52受限单极式可逆PWM变换器的仿真 6结论 参考文献 1案例说明 直流PWM-M调速系统近几年来发展非常迅速,直流PWM-M调速系统采用全控型电力 电子器件,调制频率高,与品闸管直流调速系统相比动态响应速度快,电动机转矩平稳,脉 动比较小,有很大的优越性,因此在小功率调速系统和伺服系统中的应用也越来越广泛。 目前世界各国矿山提升控制系统发展很成熟,但是国内矿山提升控制系统的发展依然处 于落后地位。 2014年昆明理工大学王庭有副教授和其研究生杨安园开展了PLC控制PWM调速矿山斜 井直流拖动系统的研究,他们通过对云南某矿1024斜井提升机结构性能的详细分析以及根据 斜井实际的现场作业要求情况,采用直流电机拖动方式,调速方式采用直流脉宽调速方式

H 型可逆 PWM-M 调速系统控制方式案例分析 摘要:H 型可逆 PWM 变换器是常用的脉宽调制变换器,本案例针对双极式控制、单极 式控制和受限单极式控制三种不同的控制方式进行了详尽的解析,并介绍了各种控制方式的 优缺点。针对双极式和单极式控制分别建立了它们的 MATLAB/Simulink 仿真模型,并进行了 正反转的仿真实验与分析,给出了相应的仿真结果,仿真结果验证了理论分析的正确性。 0 案例研究思维导图 H型可逆PWM-M 调速系统控制方式 案例 1 案例说明 2 H型可逆PWM变换器 4 单极式可逆PWM变换器 3.2 双极式可逆PWM 变换器的建模与仿真 3.1 双极式可逆PWM 变换器原理分析 3 双极式可逆PWM变 换器及其仿真分析 (1)正向运行时 (2)反向运行时 (3)轻负载运行时 (1)正向电动 (2)反向运行 (3)负载较轻时 5 受限单极式可逆PWM变换器 5.1受限单极式可逆PWM变换器的理论分析 5.2受限单极式可逆PWM变换器的仿真 6 结论 参考文献 1 案例说明 直流 PWM-M 调速系统近几年来发展非常迅速,直流 PWM-M 调速系统采用全控型电力 电子器件,调制频率高,与晶闸管直流调速系统相比动态响应速度快,电动机转矩平稳,脉 动比较小,有很大的优越性,因此在小功率调速系统和伺服系统中的应用也越来越广泛。 目前世界各国矿山提升控制系统发展很成熟,但是国内矿山提升控制系统的发展依然处 于落后地位。 2014 年昆明理工大学王庭有副教授和其研究生杨安园开展了 PLC 控制 PWM 调速矿山斜 井直流拖动系统的研究,他们通过对云南某矿 1024 斜井提升机结构性能的详细分析以及根据 斜井实际的现场作业要求情况,釆用直流电机拖动方式,调速方式采用直流脉宽调速方式

他们进行了基于直流电机直流脉宽调速系统的设计,应用西门子S7-30OLC对直流电机实现 了调谏控制。 云南某矿1024斜井绞车系统主要由主轴装置、制动器、减速机、电动机、操作台、测速 电机、液压站和齿轮联轴器组成。1024斜井中绞车型号为T25M200/1020,电机型号为 R162-8,额定功率为155KW,额定电压为380V,额定电流为312A,斜井长度367m,斜度 25°最大绳速3.77ms,最大净张力3t。1024斜井绞车的总控制系统结构图如图0所示。 打印机 电源 码器⊙ 现场信号 图01024斜井纹车的总控制系统结构图 图0中的PWM驱动单元和电机构成直流PWM-M调速系统。直流PWM-M调速系统的 PWM变换器有可逆和不可逆两类,可逆PWM变换器的控制方式又有双极式、单极式和受限 单极式等多种形式。在全国各高校选用的诸多经典教材中,无论是《电力电子技术》还是《运 动控制系统》,他们一般只简单介绍双极式控制,很少涉及到单极式和受限单极式的介绍,但 是在对调速性能要求较高且又考虑节能时,往往以选择单极式控制方式为好。因此,本案例 着重研究H型可逆PWM变换器的三种控制方式,并对双极式和受限单极式PWM-M调速系 统进行MATLAB的建模与仿真验证,通过仿真过程让读者熟悉直流PWMM可逆调速系统 的工作过程。 2H型可逆PWM变换器 直流PWMM调速系统的主电路如图1所示,主电路由4个电力场效应管VT1、VT2、 VT3、VT4和4个续流二极管VD1、VD2、VD3、VD4成H型连接组成。当开关管VT1和 VT4导通时,有正向电流1(沿“+Us一VT1一→M一VT4一地”方向)通过电动机M,电动机 正转。当开关管VT2和VT3导通时,有反向电流2(沿“+Us一VT3一M一VT2→地”方向)

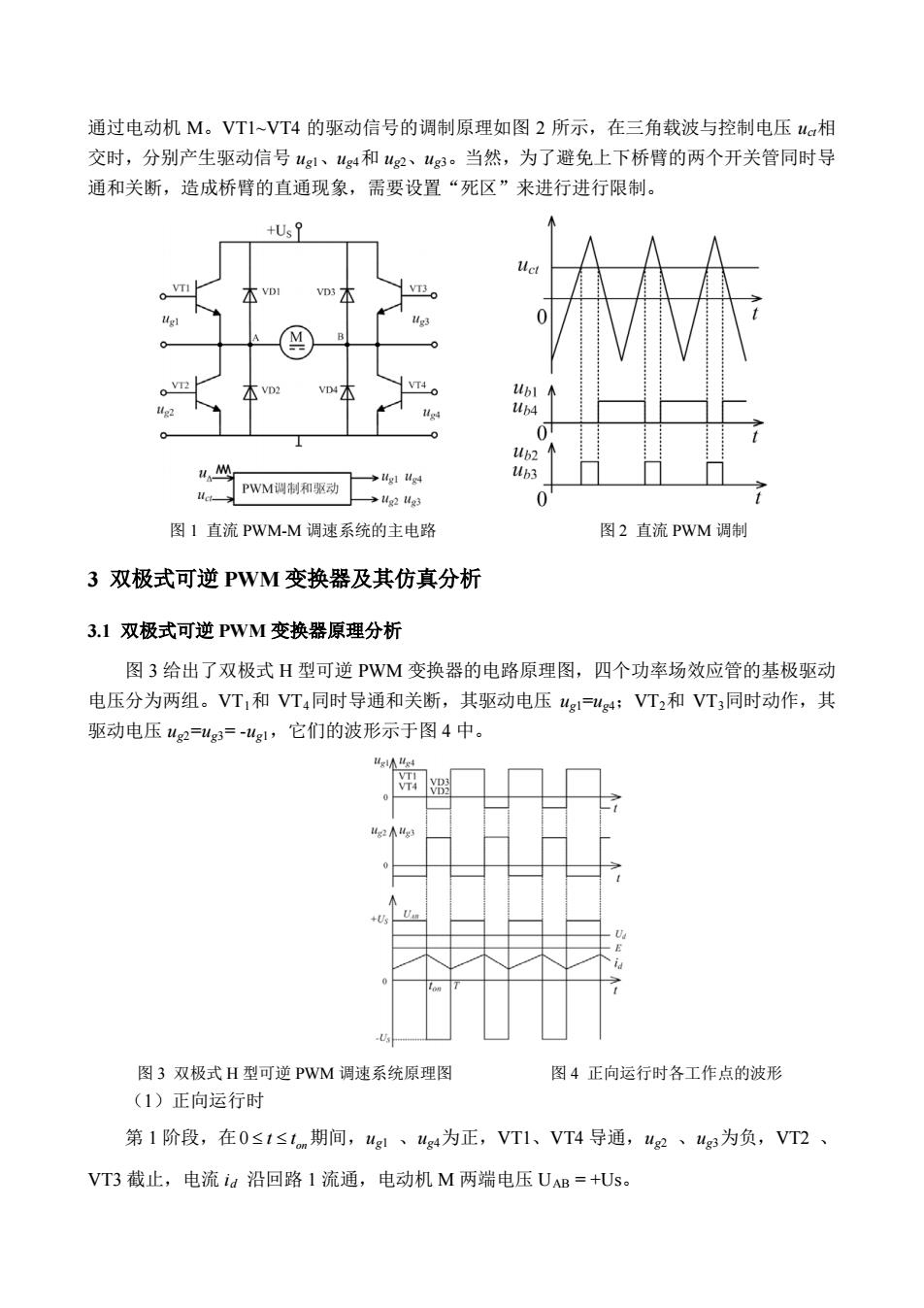

他们进行了基于直流电机直流脉宽调速系统的设计,应用西门子 S7-300PLC 对直流电机实现 了调速控制。 云南某矿 1024 斜井绞车系统主要由主轴装置、制动器、减速机、电动机、操作台、测速 电机、液压站和齿轮联轴器组成。1024 斜井中绞车型号为 JT25M 200/1020,电机型号为 JR162-8,额定功率为 155KW,额定电压为 380V,额定电流为 312A,斜井长度 367m,斜度 25°最大绳速 3.77m/s,最大净张力 3t。1024 斜井绞车的总控制系统结构图如图 0 所示。 图 0 1024 斜井绞车的总控制系统结构图 图 0 中的 PWM 驱动单元和电机构成直流 PWM-M 调速系统。直流 PWM-M 调速系统的 PWM 变换器有可逆和不可逆两类,可逆 PWM 变换器的控制方式又有双极式、单极式和受限 单极式等多种形式。在全国各高校选用的诸多经典教材中,无论是《电力电子技术》还是《运 动控制系统》,他们一般只简单介绍双极式控制,很少涉及到单极式和受限单极式的介绍,但 是在对调速性能要求较高且又考虑节能时, 往往以选择单极式控制方式为好。因此,本案例 着重研究 H 型可逆 PWM 变换器的三种控制方式,并对双极式和受限单极式 PWM-M 调速系 统进行 MATLAB 的建模与仿真验证,通过仿真过程让读者熟悉直流 PWM-M 可逆调速系统 的工作过程。 2 H 型可逆 PWM 变换器 直流 PWM-M 调速系统的主电路如图 1 所示,主电路由 4 个电力场效应管 VT1、VT2、 VT3、VT4 和 4 个续流二极管 VD1、VD2、VD3、VD4 成 H 型连接组成。当开关管 VT1 和 VT4 导通时,有正向电流 i1(沿“+US→VT1→M→VT4→地”方向)通过电动机 M,电动机 正转。当开关管 VT2 和 VT3 导通时,有反向电流 i2(沿“+US→VT3→M→VT2→地”方向)

通过电动机M。VT1~VT4的驱动信号的调制原理如图2所示,在三角载波与控制电压u相 交时,分别产生驱动信号g1、4g4和4g2、g3。当然,为了避免上下桥臂的两个开关管同时导 通和关断,造成桥臂的直通现象,需要设置“死区”来进行进行限制。 +Us? PwM调制和驱动 →ge 图1直流PWM-M调速系统的主电路 图2直流PWM调制 3双极式可逆PWM变换器及其仿真分析 3.1双极式可逆PWM变换器原理分析 图3给出了双极式H型可逆PWM变换器的电路原理图,四个功率场效应管的基极驱动 电压分为两组。VT和VT:同时导通和关断,其驱动电压“g1=u4:VT,和VT3同时动作,其 驱动电压u2=e=-山g1,它们的波形示于图4中。 图3双极式H型可逆PWM调速系统原理图 图4正向运行时各工作点的波形 (1)正向运行时 第1阶段,在0≤1≤1n期间,4g1、e4为正,VT1、VT4导通,2、g3为负,VT2 VT3截止,电流ia沿回路1流通,电动机M两端电压UAB=+Us

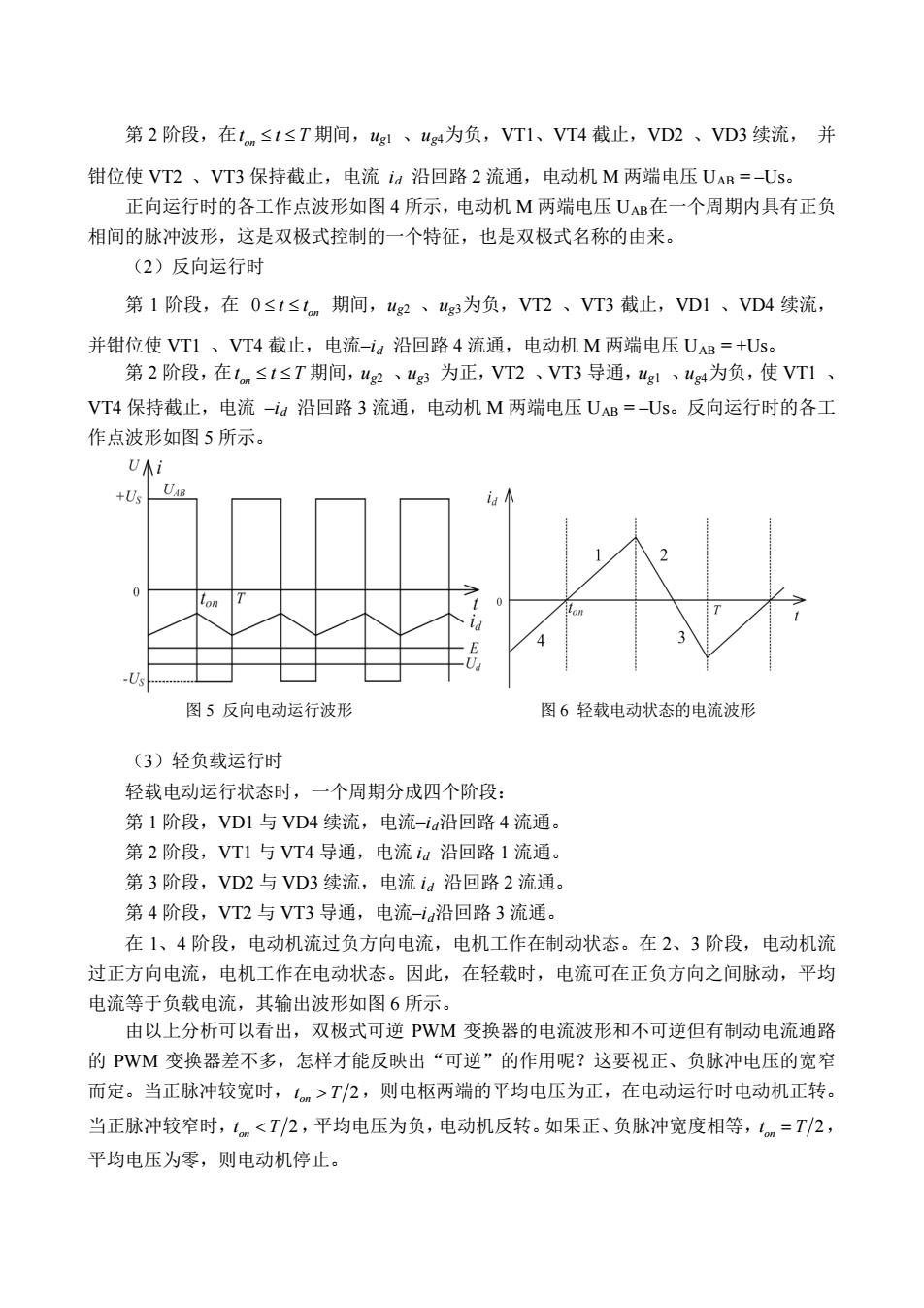

通过电动机 M。VT1~VT4 的驱动信号的调制原理如图 2 所示,在三角载波与控制电压 uct相 交时,分别产生驱动信号 ug1、ug4和 ug2、ug3。当然,为了避免上下桥臂的两个开关管同时导 通和关断,造成桥臂的直通现象,需要设置“死区”来进行进行限制。 图 1 直流 PWM-M 调速系统的主电路 图 2 直流 PWM 调制 3 双极式可逆 PWM 变换器及其仿真分析 3.1 双极式可逆 PWM 变换器原理分析 图 3 给出了双极式 H 型可逆 PWM 变换器的电路原理图,四个功率场效应管的基极驱动 电压分为两组。VT1和 VT4同时导通和关断,其驱动电压 ug1=ug4;VT2和 VT3同时动作,其 驱动电压 ug2=ug3= -ug1,它们的波形示于图 4 中。 图 3 双极式 H 型可逆 PWM 调速系统原理图 图 4 正向运行时各工作点的波形 (1)正向运行时 第 1 阶段,在0 on ≤ ≤t t 期间,ug1 、ug4为正,VT1、VT4 导通,ug2 、ug3为负,VT2 、 VT3 截止,电流 id 沿回路 1 流通,电动机 M 两端电压 UAB = +Us

第2阶段,在1m≤1sT期间,4g1、ug4为负,VT1、VT4截止,VD2、VD3续流,并 钳位使VT2、VT3保持截止,电流ia沿回路2流通,电动机M两端电压UB=-Us。 正向运行时的各工作点波形如图4所示,电动机M两端电压UB在一个周期内具有正负 相间的脉冲波形,这是双极式控制的一个特征,也是双极式名称的由来。 (2)反向运行时 第1阶段,在0≤1≤1m期间,g2、4g为负,VT2、VT3截止,VD1、VD4续流 并钳位使VT1、VT4截止,电流-1a沿回路4流通,电动机M两端电压UAg=+Us。 第2阶段,在1≤1≤T期间,4g2、4g3为正,VT2、VT3导通,4g1、”g4为负,使VT1 VT4保持截止,电流-ia沿回路3流通,电动机M两端电压UB=-Us。反向运行时的各工 作点波形如图5所示。 UAi -U5 图5反向电动运行波形 图6轻载电动状态的电流波形 (3)轻负载运行时 轻载电动运行状态时,一个周期分成四个阶段: 第1阶段,VD1与VD4续流,电流-i沿回路4流通。 第2阶段,VT1与VT4导通,电流ia沿回路1流通。 第3阶段,VD2与VD3续流,电流ia沿回路2流通。 第4阶段,VT2与VT3导通,电流-i沿回路3流通。 在1、4阶段,电动机流过负方向电流,电机工作在制动状态。在2、3阶段,电动机流 过正方向电流,电机工作在电动状态。因此,在轻载时,电流可在正负方向之间脉动,平均 电流等于负载电流,其输出波形如图6所示。 由以上分析可以看出,双极式可逆PWM变换器的电流波形和不可逆但有制动电流通路 的PWM变换器差不多,怎样才能反映出“可逆”的作用呢?这要视正、负脉冲电压的宽窄 而定。当正脉冲较宽时,1m>T/2,则电枢两端的平均电压为正,在电动运行时电动机正转。 当正脉冲较窄时,1<T2,平均电压为负,电动机反转。如果正、负脉冲宽度相等,tm=T/2 平均电压为零,则电动机停止

第 2 阶段,在 on t tT ≤ ≤ 期间,ug1 、ug4为负,VT1、VT4 截止,VD2 、VD3 续流, 并 钳位使 VT2 、VT3 保持截止,电流 id 沿回路 2 流通,电动机 M 两端电压 UAB = –Us。 正向运行时的各工作点波形如图 4 所示,电动机 M 两端电压 UAB在一个周期内具有正负 相间的脉冲波形,这是双极式控制的一个特征,也是双极式名称的由来。 (2)反向运行时 第 1 阶段,在 0 on ≤ ≤t t 期间,ug2 、ug3为负,VT2 、VT3 截止,VD1 、VD4 续流, 并钳位使 VT1 、VT4 截止,电流–id 沿回路 4 流通,电动机 M 两端电压 UAB = +Us。 第 2 阶段,在 on t tT ≤ ≤ 期间,ug2 、ug3 为正,VT2 、VT3 导通,ug1 、ug4为负,使 VT1 、 VT4 保持截止,电流 –id 沿回路 3 流通,电动机 M 两端电压 UAB = –Us。反向运行时的各工 作点波形如图 5 所示。 图 5 反向电动运行波形 图 6 轻载电动状态的电流波形 (3)轻负载运行时 轻载电动运行状态时,一个周期分成四个阶段: 第 1 阶段,VD1 与 VD4 续流,电流–id沿回路 4 流通。 第 2 阶段,VT1 与 VT4 导通,电流 id 沿回路 1 流通。 第 3 阶段,VD2 与 VD3 续流,电流 id 沿回路 2 流通。 第 4 阶段,VT2 与 VT3 导通,电流–id沿回路 3 流通。 在 1、4 阶段,电动机流过负方向电流,电机工作在制动状态。在 2、3 阶段,电动机流 过正方向电流,电机工作在电动状态。因此,在轻载时,电流可在正负方向之间脉动,平均 电流等于负载电流,其输出波形如图 6 所示。 由以上分析可以看出,双极式可逆 PWM 变换器的电流波形和不可逆但有制动电流通路 的 PWM 变换器差不多,怎样才能反映出“可逆”的作用呢?这要视正、负脉冲电压的宽窄 而定。当正脉冲较宽时, 2 on t T > ,则电枢两端的平均电压为正,在电动运行时电动机正转。 当正脉冲较窄时, 2 on t T < ,平均电压为负,电动机反转。如果正、负脉冲宽度相等, 2 on t T = , 平均电压为零,则电动机停止

双极式可逆PWM变换器电枢平均端电压用公式表示为: %=UTU,=0, 1) 以p=U,/U、来定义PwM电压的占空比,则p与tm的关系可以表示为: p=2-1 (2) 双极式控制可逆PWM变换器的输出平均电压为 U=U-U,=-0, (3) 如果占空比和电压系数的定义与不可逆变换器相同,则双极式控制的可逆变换器中PWM 电压系数y可以表示为: y=2p-1 (4) 调速时,p的变化范围为0-1,相应的y的变化范围为-1~1。当p>0.5时,y为正,电动 机正转:当p<0.5时,y为负,电动机反转:当p=0.5时,y=0,电动机停止。需要注意的 是,当电机停止时电枢电压并不等于零,而是正负脉宽相等的交变脉冲电压,因而电流也是 交变的。这个交变电流的平均值为零,不产生平均转矩,徒然增大电机的损耗,这是双极式 控制的缺点。但它也有好处,在电机停止时仍有高频微振电流,从而消除了正、反向时的静 摩擦死区,起着所谓“动力润滑的作用。 双极式控制的桥式可逆PWM变换器具有以下优点: (1)电流一定连续。 (2)可使电动机在四象限运行。 (3)电机停止时有微振电流,能消除静摩擦死区。 (4)低速时,每个功率场效应管的驱动脉冲仍较宽,有利于保证功率场效应管可靠导通。 (5)低速平稳性好,调速范围可达1:20000左右。 双极式控制方式的不足之处是:在工作过程中,4个开关器件可能都处于开关状态,开 关损耗大,而且在切换时可能发生上、下桥臂直通的事故,为了防止直通,在上、下桥臂的 驱动脉冲之间,应设置逻辑延时。为了克服上述缺点,可采用单极式控制,使部分器件处于 常通或者常断状态,以减少开关次数和开关损耗,提高可靠性,但动态的静、动态性能会略 有降低。 3.2双极式可逆PWM变换器的建模与仿真 有一PWM可逆直流调速系统,主电路如图1所示,其中同服电动机的参数为:1I0V, 2.9A,2400rmin,电枢电阻R的值为3.4Q,电枢电感60.4mH,转动惯量0.014kgm2,励磁 电压110V,励磁电流0.5A

双极式可逆 PWM 变换器电枢平均端电压用公式表示为: - 2 - ( -1) on on on ds s s t Tt t UU U U TT T = = (1) 以 ρ =U Ud S 来定义 PWM 电压的占空比,则 ρ 与 ton的关系可以表示为: 2 1 on t T ρ = − (2) 双极式控制可逆 PWM 变换器的输出平均电压为 on on on ds s s 2 ( 1) t Tt t UU U U TT T − = − =− (3) 如果占空比和电压系数的定义与不可逆变换器相同,则双极式控制的可逆变换器中 PWM 电压系数γ 可以表示为: γ ρ = − 2 1 (4) 调速时,ρ 的变化范围为 0~1,相应的γ 的变化范围为-1~1。当 ρ > 0.5 时,γ 为正,电动 机正转;当 ρ < 0.5 时,γ 为负,电动机反转;当 ρ = 0.5 时,γ =0,电动机停止。需要注意的 是,当电机停止时电枢电压并不等于零,而是正负脉宽相等的交变脉冲电压,因而电流也是 交变的。这个交变电流的平均值为零,不产生平均转矩,徒然增大电机的损耗,这是双极式 控制的缺点。但它也有好处,在电机停止时仍有高频微振电流,从而消除了正、反向时的静 摩擦死区,起着所谓“动力润滑”的作用。 双极式控制的桥式可逆 PWM 变换器具有以下优点: (1)电流一定连续。 (2)可使电动机在四象限运行。 (3)电机停止时有微振电流,能消除静摩擦死区。 (4)低速时,每个功率场效应管的驱动脉冲仍较宽,有利于保证功率场效应管可靠导通。 (5)低速平稳性好,调速范围可达 1:20000 左右。 双极式控制方式的不足之处是:在工作过程中,4 个开关器件可能都处于开关状态,开 关损耗大,而且在切换时可能发生上、下桥臂直通的事故,为了防止直通,在上、下桥臂的 驱动脉冲之间,应设置逻辑延时。为了克服上述缺点,可采用单极式控制,使部分器件处于 常通或者常断状态,以减少开关次数和开关损耗,提高可靠性,但动态的静、动态性能会略 有降低。 3.2 双极式可逆 PWM 变换器的建模与仿真 有一 PWM 可逆直流调速系统,主电路如图 1 所示,其中伺服电动机的参数为:110V, 2.9A,2400r/min,电枢电阻 Ra的值为 3.4Ω ,电枢电感 60.4mH,转动惯量 0.014kg⋅m 2 ,励磁 电压 110V,励磁电流 0.5A

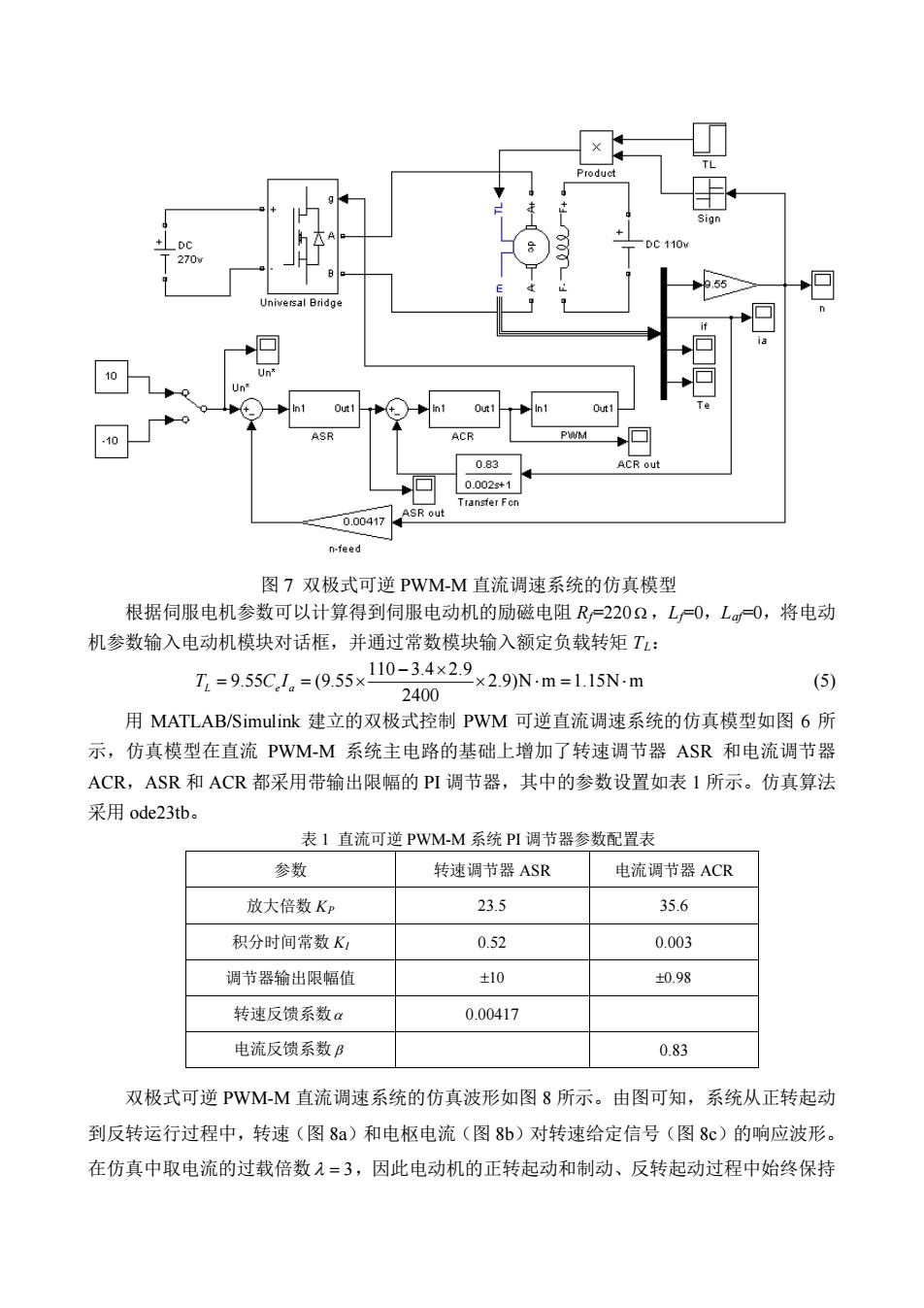

110 ▣ 10 ASR 083 o.00417 n-feed 图7双极式可逆PWM-M直流调速系统的仿真模型 根据伺服电机参数可以计算得到伺服电动机的励磁电阻R220Ω,L0,L0,将电动 机参数输入电动机模块对话框,并通过常数模块输入额定负载转矩T: Z=9.55C1,=9,55x10-34x29×29N-m=115N.m 2400 (5) 用MATLAB/Simulink建立的双极式控制PWM可逆直流调速系统的仿真模型如图6所 示,仿真模型在直流PWM-M系统主电路的基础上增加了转速调节器ASR和电流调节器 ACR,ASR和ACR都采用带输出限幅的PI调节器,其中的参数设置如表I所示。仿真算法 采用ode23tb。 表1直流可逆PWM-M系统PI调节器参数配置表 参数 转速调节器ASR 电流调节器ACR 放大倍数Kr 23.5 35.6 积分时间常数K, 0.52 0.003 调节器输出限幅值 ±10 ±0.98 转速反馈系数a 0.00417 电流反馈系数B 0.83 双极式可逆PWM-M直流调速系统的仿真波形如图8所示。由图可知,系统从正转起动 到反转运行过程中,转速(图8a)和电枢电流(图8b)对转速给定信号(图8c)的响应波形。 在仿真中取电流的过载倍数1=3,因此电动机的正转起动和制动、反转起动过程中始终保持

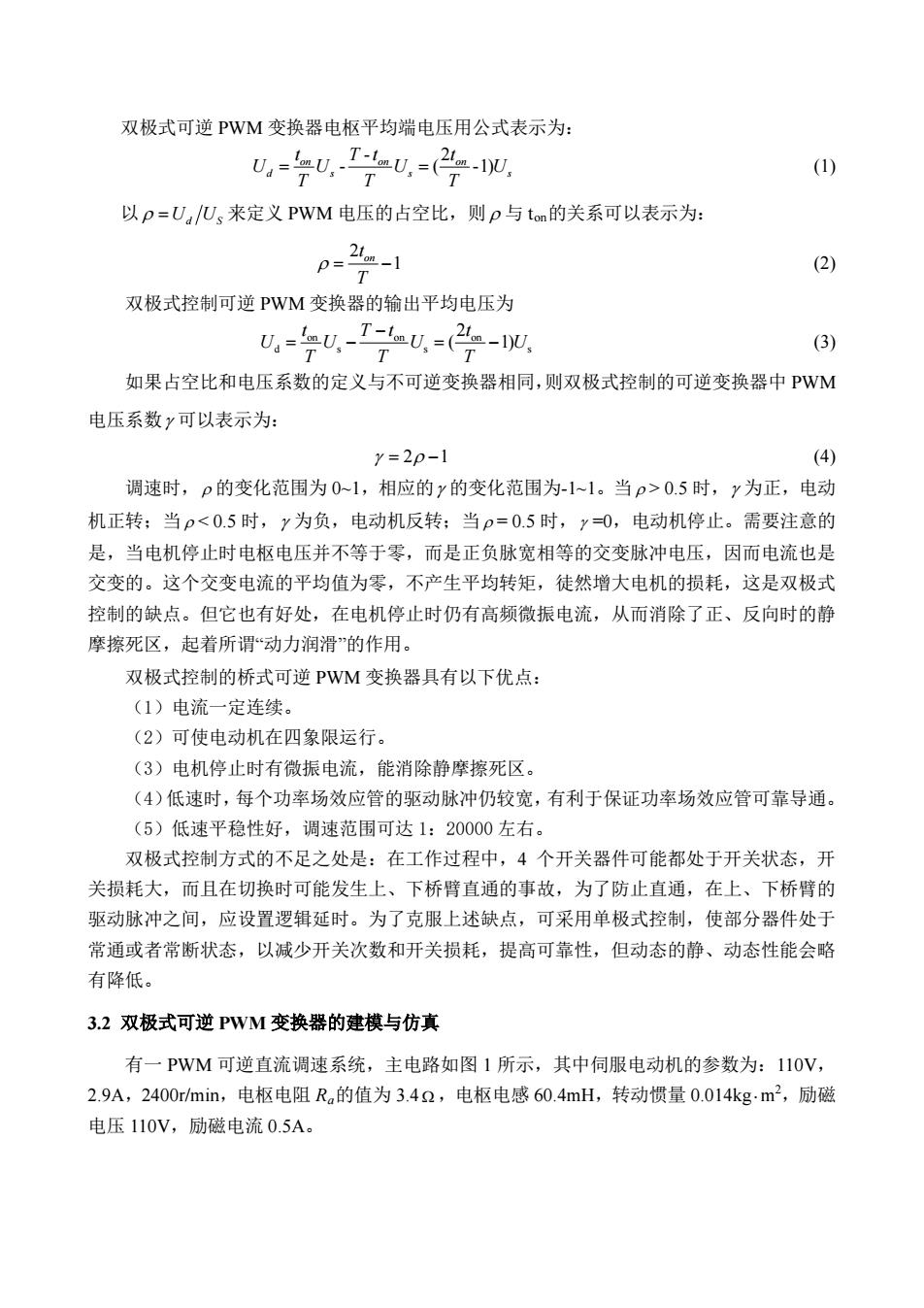

图 7 双极式可逆 PWM-M 直流调速系统的仿真模型 根据伺服电机参数可以计算得到伺服电动机的励磁电阻 Rf=220 Ω ,Lf=0,Laf=0,将电动 机参数输入电动机模块对话框,并通过常数模块输入额定负载转矩 TL: 110 3.4 2.9 9.55 (9.55 2.9)N m 1.15N m 2400 T CI L e a − × = = × × ⋅= ⋅ (5) 用 MATLAB/Simulink 建立的双极式控制 PWM 可逆直流调速系统的仿真模型如图 6 所 示,仿真模型在直流 PWM-M 系统主电路的基础上增加了转速调节器 ASR 和电流调节器 ACR,ASR 和 ACR 都采用带输出限幅的 PI 调节器,其中的参数设置如表 1 所示。仿真算法 采用 ode23tb。 表 1 直流可逆 PWM-M 系统 PI 调节器参数配置表 参数 转速调节器 ASR 电流调节器 ACR 放大倍数 KP 23.5 35.6 积分时间常数 KI 0.52 0.003 调节器输出限幅值 ±10 ±0.98 转速反馈系数α 0.00417 电流反馈系数 β 0.83 双极式可逆 PWM-M 直流调速系统的仿真波形如图 8 所示。由图可知,系统从正转起动 到反转运行过程中,转速(图 8a)和电枢电流(图 8b)对转速给定信号(图 8c)的响应波形。 在仿真中取电流的过载倍数λ = 3,因此电动机的正转起动和制动、反转起动过程中始终保持

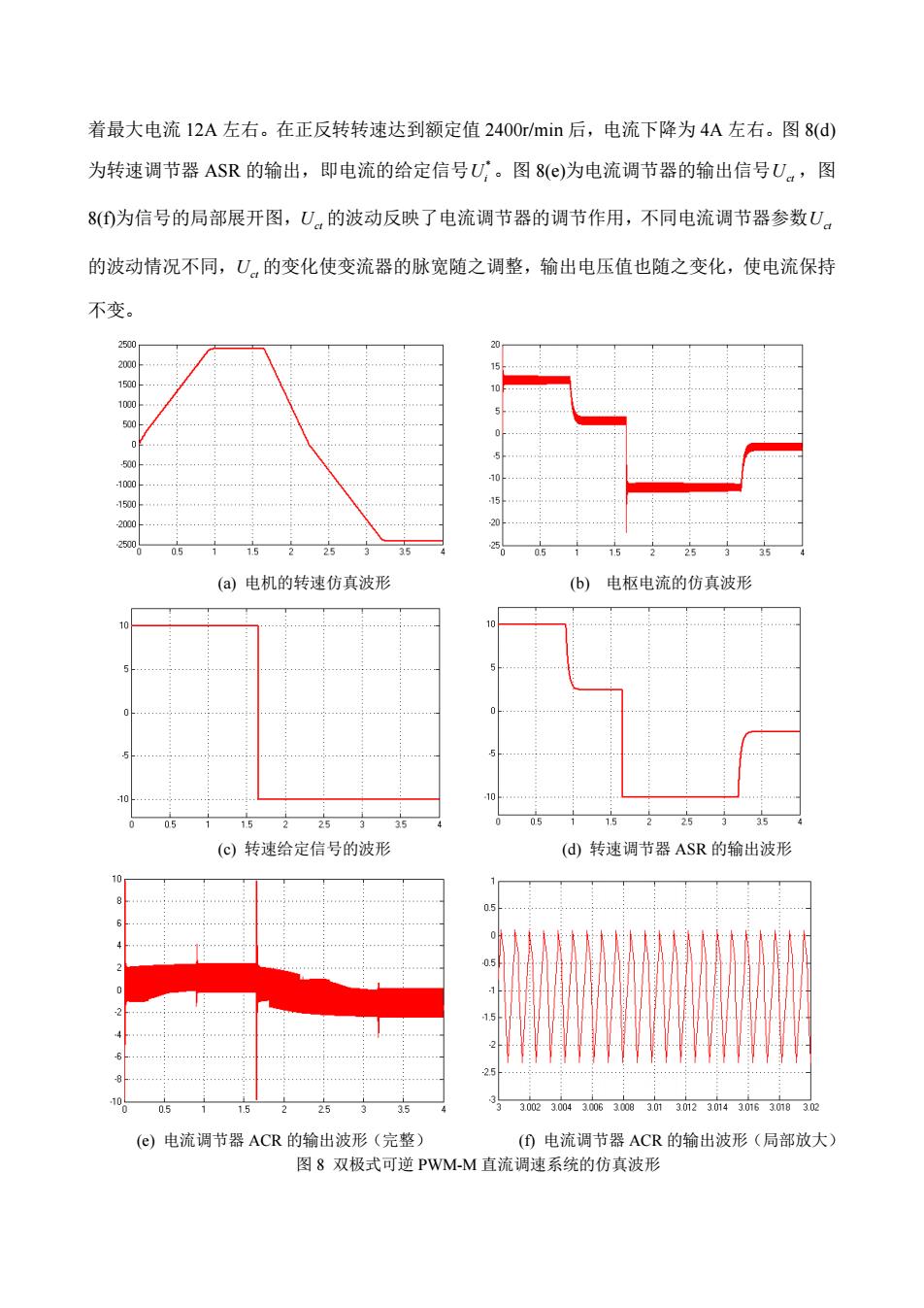

着最大电流12A左右。在正反转转速达到额定值2400min后,电流下降为4A左右。图8(d) 为转速调节器ASR的输出,即电流的给定信号U;。图8(©)为电流调节器的输出信号U.,图 8()为信号的局部展开图,U。的波动反映了电流调节器的调节作用,不同电流调节器参数U。 的波动情况不同,U,的变化使变流器的脉宽随之调整,输出电压值也随之变化,使电流保持 不变。 (a)电机的转速仿真波形 (b)电枢电流的仿真波形 05 2251 152 25 (@)转速给定信号的波形 (d)转速调节器ASR的输出波形 ()电流调节器ACR的输出波形(完整) (①电流调节器ACR的输出波形(局部放大) 图8双极式可逆PWMM直流调速系统的仿真波形

着最大电流 12A 左右。在正反转转速达到额定值 2400r/min 后,电流下降为 4A 左右。图 8(d) 为转速调节器 ASR 的输出,即电流的给定信号 * Ui 。图 8(e)为电流调节器的输出信号Uct ,图 8(f)为信号的局部展开图,Uct 的波动反映了电流调节器的调节作用,不同电流调节器参数Uct 的波动情况不同,Uct 的变化使变流器的脉宽随之调整,输出电压值也随之变化,使电流保持 不变。 (a) 电机的转速仿真波形 (b) 电枢电流的仿真波形 (c) 转速给定信号的波形 (d) 转速调节器 ASR 的输出波形 (e) 电流调节器 ACR 的输出波形(完整) (f) 电流调节器 ACR 的输出波形(局部放大) 图 8 双极式可逆 PWM-M 直流调速系统的仿真波形

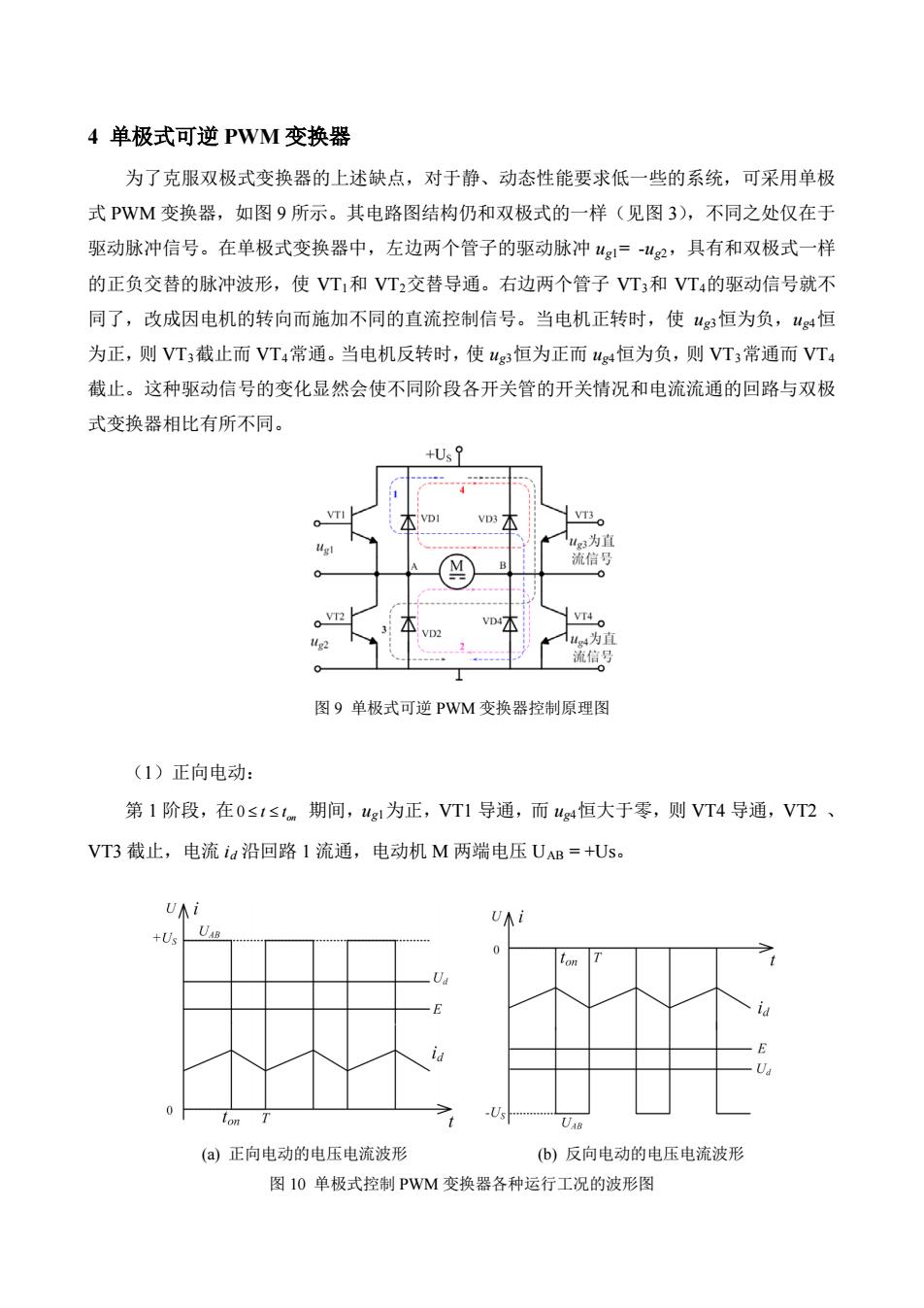

4单极式可逆PWM变换器 为了克服双极式变换器的上述缺点,对于静、动态性能要求低一些的系统,可采用单极 式PWM变换器,如图9所示。其电路图结构仍和双极式的一样(见图3),不同之处仅在于 驱动脉冲信号。在单极式变换器中,左边两个管子的驱动脉冲W®1=-“2,具有和双极式一样 的正负交替的脉冲波形,使VT和VT2交替导通。右边两个管子VT3和VT4的驱动信号就不 同了,改成因电机的转向而施加不同的直流控制信号。当电机正转时,使ue恒为负,u恒 为正,则VT3截止而VT4常通。当电机反转时,使4g恒为正而4e:恒为负,则VT3常通而VT4 截止。这种驱动信号的变化显然会使不同阶段各开关管的开关情况和电流流通的回路与双极 式变换器相比有所不同。 +Us9 图9单极式可逆PWM变换器控制原理图 (1)正向电动: 第1阶段,在0≤1≤1期间,ug为正,VT1导通,而ue4恒大于零,则VT4导通,VT2、 VT3截止,电流ia沿回路1流通,电动机M两端电压UAB=+Us。 01 (a)正向电动的电压电流波形 b)反向电动的电压电流波形 图0单极式控制PWM变换器各种运行工况的波形图

4 单极式可逆 PWM 变换器 为了克服双极式变换器的上述缺点,对于静、动态性能要求低一些的系统,可采用单极 式 PWM 变换器,如图 9 所示。其电路图结构仍和双极式的一样(见图 3),不同之处仅在于 驱动脉冲信号。在单极式变换器中,左边两个管子的驱动脉冲 ug1= -ug2,具有和双极式一样 的正负交替的脉冲波形,使 VT1和 VT2交替导通。右边两个管子 VT3和 VT4的驱动信号就不 同了,改成因电机的转向而施加不同的直流控制信号。当电机正转时,使 ug3恒为负,ug4恒 为正,则 VT3截止而 VT4常通。当电机反转时,使 ug3恒为正而 ug4恒为负,则 VT3常通而 VT4 截止。这种驱动信号的变化显然会使不同阶段各开关管的开关情况和电流流通的回路与双极 式变换器相比有所不同。 图 9 单极式可逆 PWM 变换器控制原理图 (1)正向电动: 第 1 阶段,在0 on ≤ ≤t t 期间,ug1为正,VT1 导通,而 ug4恒大于零,则 VT4 导通,VT2 、 VT3 截止,电流 id 沿回路 1 流通,电动机 M 两端电压 UAB = +Us。 (a) 正向电动的电压电流波形 (b) 反向电动的电压电流波形 图 10 单极式控制 PWM 变换器各种运行工况的波形图

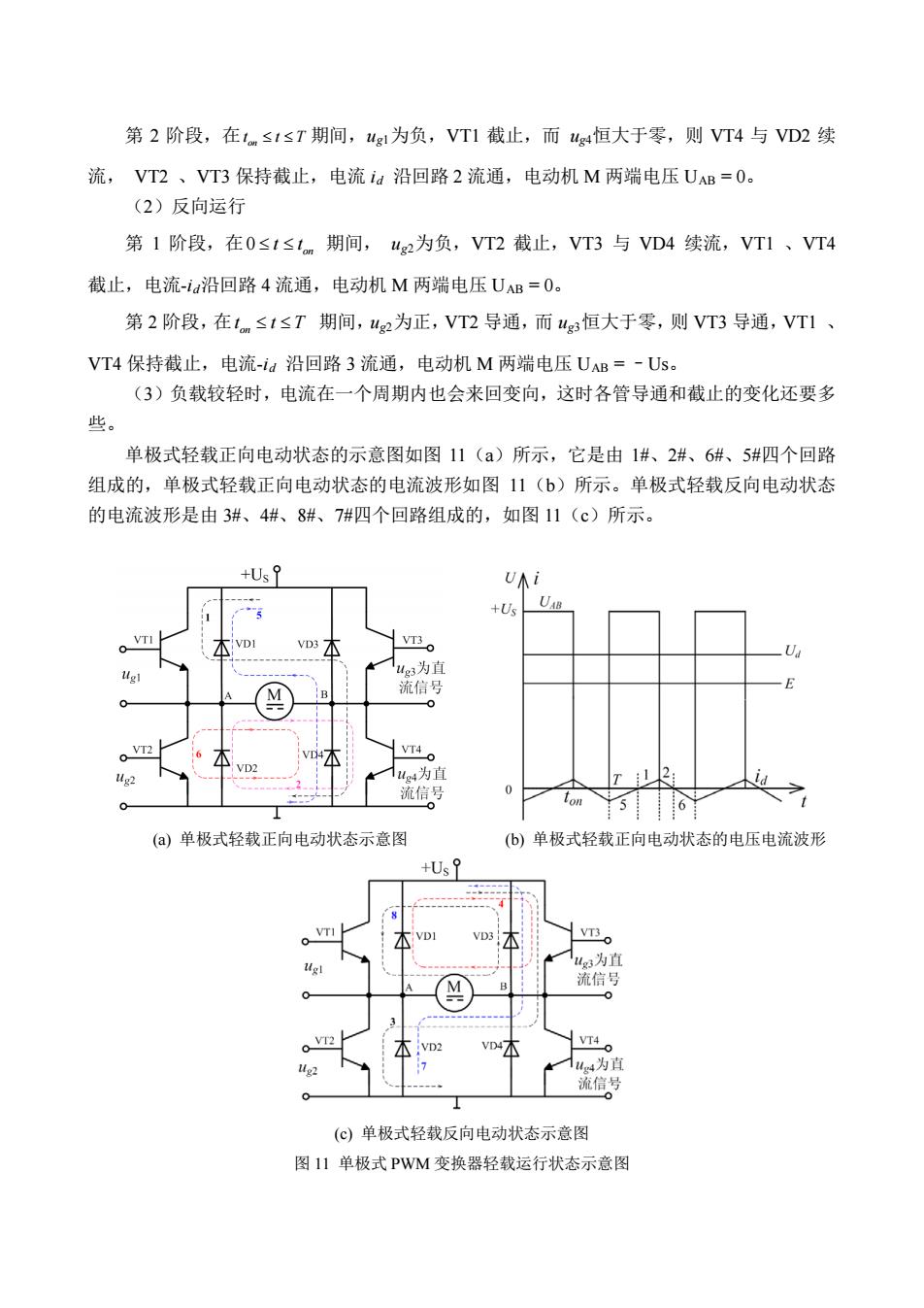

第2阶段,在1≤1sT期间,4g1为负,VT1截止,而ue4恒大于零,则VT4与VD2续 流,VT2、VT3保持截止,电流ia沿回路2流通,电动机M两端电压UAB=O。 (2)反向运行 第1阶段,在0≤1≤1m期间,u2为负,VT2截止,VT3与VD4续流,VT1、VT4 截止,电流-ia沿回路4流通,电动机M两端电压UB=0 第2阶段,在t≤1≤T期间,2为正,VT2导通,而4e恒大于零,则VT3导通,VT1、 VT4保持截止,电流-ia沿回路3流通,电动机M两端电压UAB=-Us。 (3)负载较轻时,电流在一个周期内也会来回变向,这时各管导通和截止的变化还要多 些。 单极式轻载正向电动状态的示意图如图11(a)所示,它是由1#、2#、6#、5#四个回路 组成的,单极式轻载正向电动状态的电流波形如图11(b)所示。单极式轻载反向电动状态 的电流波形是由3#、4#、8#、7#四个回路组成的,如图11(©)所示。 +U9 U U T 信 (a)单极式轻载正向电动状态示意图 ()单极式轻载正向电动状态的电压电流波形 信 (@)单极式轻载反向电动状态示意图 图11单极式PWM变换器轻载运行状态示意图

第 2 阶段,在 on t tT ≤ ≤ 期间,ug1为负,VT1 截止,而 ug4恒大于零,则 VT4 与 VD2 续 流, VT2 、VT3 保持截止,电流 id 沿回路 2 流通,电动机 M 两端电压 UAB = 0。 (2)反向运行 第 1 阶段,在0 on ≤ ≤t t 期间, ug2为负,VT2 截止,VT3 与 VD4 续流,VT1 、VT4 截止,电流-id沿回路 4 流通,电动机 M 两端电压 UAB = 0。 第 2 阶段,在 on t tT ≤ ≤ 期间,ug2为正,VT2 导通,而 ug3恒大于零,则 VT3 导通,VT1 、 VT4 保持截止,电流-id 沿回路 3 流通,电动机 M 两端电压 UAB = –Us。 (3)负载较轻时,电流在一个周期内也会来回变向,这时各管导通和截止的变化还要多 些。 单极式轻载正向电动状态的示意图如图 11(a)所示,它是由 1#、2#、6#、5#四个回路 组成的,单极式轻载正向电动状态的电流波形如图 11(b)所示。单极式轻载反向电动状态 的电流波形是由 3#、4#、8#、7#四个回路组成的,如图 11(c)所示。 (a) 单极式轻载正向电动状态示意图 (b) 单极式轻载正向电动状态的电压电流波形 (c) 单极式轻载反向电动状态示意图 图 11 单极式 PWM 变换器轻载运行状态示意图

当负载较重使电流连续且方向不变时各管的开关情况和电枢电压的状况列于表2中,同 时表中还列出了双极式变换器的情况以便比较。 表2中单极式变换器的UB一栏表明,在电动机朝一个方向旋转时,PWM变换器只在一 个阶段中输出某一极性的脉冲电压,在另一阶段中UBO,这是它所以称作“单极式”变换 器的原因。正因为如此,它的输出电压波形和占空比的公式又和不可逆变换器的一样了。 由于单极式变换器的电力晶体管VT3和VT4二者之中有一个常通,一个常截止,运行 中无须频繁交替导通,因此和双极式变换器相比开关损耗可以诚少,装置的可靠性有所提高。 鉴于单极式可逆PWMM直流调速系统的仿真与双极式类似,在此不再赘述 表2双极式和单极式可逆PWM变换器的比较(当负载较重时) 0≤t<1 控制 电机 l SI<T 占空比 方式 方向 开头状况 UAB 开关状况 UAB 调节范违 VT1、VT4导通 VTI、VT4哉 双 E转 VT2、VT3截止 +Us VD2、VD3续流 Us 0sps1 VDl、VD4续流 +Us VT1、VT4截止 反转 -Us -1≤0≤0 VT2、VT3截止 VT2、VT3导通 VT4导通,VD2续流 VT1、VT4导通 正转 +Us VT2、VT3止, 0 VT2、VT3截止 0≤ps1 VT2不通 式 VT3导通、VD1续流 VT2、VT3导通 反转 VT2、VT4截止 0 VT1、VT4截止 Us -1≤p≤0 VT1不通 5受限单极式可逆PWM变换器 5.1受限单极式可逆PWM变换器的理论分析 单极式变换器在减少开关损耗和提高可靠性方面要比双极式变换器好,但还是有一对晶 体管VT1和VT2交替导通和关断,仍有电源直通的危险。再研究一下表2中各开关管的开 关状况,可以发现,当电机正转时,在0≤1≤1期间,VT2是截止的,在1m≤1≤T期间,由 于经过VD2续流,VT2也不通。既然如此,不如让4g2恒为负,使VT2一直截止,如图12 所示。同样,当电机反转时,让g1恒为负,VT1一直截止。这样,就不会产生VT1、VT2 直通的故障了。这种控制方式称作“受限单极式”。 受限单极式可逆变换器在电机正转时42恒为负,VT2一直截止,在电机反转时,4!恒 为负,VT1一直截止,其它驱动信号都和一般单极式变换器相同。如果负载较重,电流i在 一个方向内连续变化,所有的电压、电流波形都和一般单极式变换器一样。 但是,当负载较轻时,由于有两个晶体管一直处于截止状态,不可能导通,因而不会出

当负载较重使电流连续且方向不变时各管的开关情况和电枢电压的状况列于表 2 中,同 时表中还列出了双极式变换器的情况以便比较。 表 2 中单极式变换器的 UAB一栏表明,在电动机朝一个方向旋转时,PWM 变换器只在一 个阶段中输出某一极性的脉冲电压,在另一阶段中 UAB=0,这是它所以称作“单极式”变换 器的原因。正因为如此,它的输出电压波形和占空比的公式又和不可逆变换器的一样了。 由于单极式变换器的电力晶体管 VT3 和 VT4 二者之中有一个常通,一个常截止,运行 中无须频繁交替导通,因此和双极式变换器相比开关损耗可以减少,装置的可靠性有所提高。 鉴于单极式可逆 PWM-M 直流调速系统的仿真与双极式类似,在此不再赘述。 表 2 双极式和单极式可逆 PWM 变换器的比较(当负载较重时) 控制 方式 电机 方向 0 on ≤ <t t on t tT ≤ < 占空比 调节范围 开头状况 UAB 开关状况 UAB 双 极 式 正转 VT1、VT4 导通 VT2、VT3 截止 +Us VT1、VT4 截止 VD2、VD3 续流 -Us 0 1 ≤ ≤ ρ 反转 VD1、VD4 续流 VT2、VT3 截止 +Us VT1、VT4 截止 VT2、VT3 导通 -Us −≤ ≤ 1 0 ρ 单 极 式 正转 VT1、VT4 导通 VT2、VT3 截止 +Us VT4 导通,VD2 续流 VT2、VT3 截止, VT2 不通 0 0 1 ≤ ≤ ρ 反转 VT3 导通、VD1 续流 VT2、VT4 截止 VT1 不通 0 VT2、VT3 导通 VT1、VT4 截止 -Us −≤ ≤ 1 0 ρ 5 受限单极式可逆 PWM 变换器 5.1 受限单极式可逆 PWM 变换器的理论分析 单极式变换器在减少开关损耗和提高可靠性方面要比双极式变换器好,但还是有一对晶 体管 VT1 和 VT2 交替导通和关断,仍有电源直通的危险。再研究一下表 2 中各开关管的开 关状况,可以发现,当电机正转时,在0 on ≤ ≤t t 期间,VT2 是截止的,在 on t tT ≤ ≤ 期间,由 于经过 VD2 续流,VT2 也不通。既然如此,不如让 ug2恒为负,使 VT2 一直截止,如图 12 所示。同样,当电机反转时,让 ug1恒为负,VT1 一直截止。这样,就不会产生 VT1、VT2 直通的故障了。这种控制方式称作“受限单极式”。 受限单极式可逆变换器在电机正转时 ug2恒为负,VT2 一直截止,在电机反转时,ug1恒 为负,VT1 一直截止,其它驱动信号都和一般单极式变换器相同。如果负载较重,电流 id在 一个方向内连续变化,所有的电压、电流波形都和一般单极式变换器一样。 但是,当负载较轻时,由于有两个晶体管一直处于截止状态,不可能导通,因而不会出