淄博球团回转窑欧陆590型数字式直流调速系统案例分析 摘要:介绍了淄博球团回转窑欧陆590型数字式直流调速系统案例,分析了数字式直流 调速系统的组成与工作原理,从给定环节(及输入部分)、综合比较环节、电流环功能、速度 环功能、触发逻辑等5个方面分析了数字式直流调速系统的软件功能,研究了欧陆590型数 字式直流调速系统的硬件组成,最后将数字式与模拟式直流调速系统进行了比较。 0案例思维导图 1案例说明 2数字式直流调速系统 2.1数字式直流调速系统的组成 的组成与工作原理 2.2数字式直流调速系统的工作原理 3.1给定环节(及输入部分) 3羚字式直流调速 3.2综合比较环节 系统的软件功能 3.3电流环功能 3.4速度环功能 3.5触发逻辑 1)模拟量输入 2)模拟量输出 淄博球团回转窑 欢陆590型数字式 3)数字量输入 直流调速系统案预例 4欧陆590型数宁 式直流调速系 4)数字量输出 的硬件组成 5)测速反馈输入 6)RS232/422接口电路 7)CPURAM/EPROM/E'PROM 8)控制及保护电路 9)主电路及励磁电路 10)控制电源 1)稳态精度 5数字式与模拟式直 2)动态性能 流调速系统的比较 3)可靠性 4)调试难度

淄博球团回转窑欧陆 590 型数字式直流调速系统案例分析 摘要:介绍了淄博球团回转窑欧陆 590 型数字式直流调速系统案例,分析了数字式直流 调速系统的组成与工作原理,从给定环节(及输入部分)、综合比较环节、电流环功能、速度 环功能、触发逻辑等 5 个方面分析了数字式直流调速系统的软件功能,研究了欧陆 590 型数 字式直流调速系统的硬件组成,最后将数字式与模拟式直流调速系统进行了比较。 0 案例思维导图 淄博球团回转窑 欧陆 590型数字式 直流调速系统案例 1 案例说明 2 数字式直流调速系统 的组成与工作原理 5 数字式与模拟式直 流调速系统的比较 2)模拟量输出 1)模拟量输入 3)数字量输入 3 数字式直流调速 系统的软件功能 4 欧陆590型数字 式直流调速系统 的硬件组成 4)数字量输出 5)测速反馈输入 6)RS232/422接口电路 7)CPU及RAM/EPROM/E2 PROM 8)控制及保护电路 2.1数字式直流调速系统的组成 2.2数字式直流调速系统的工作原理 3.1 给定环节(及输入部分) 3.2 综合比较环节 3.3 电流环功能 3.4 速度环功能 3.5 触发逻辑 9)主电路及励磁电路 10)控制电源 1)稳态精度 2)动态性能 3)可靠性 4)调试难度

1案例说明 淄博铁鹰钢铁公司现有一条Φ4m×30m球团回转窑生产线,如图1所示,年产60万吨。 回转窑的工作过程为:生球经链篦机烘干升温预热后进入回转窑,通过回转窑的滚动进行焙 烧,因此温度均匀,焙烧效果良好。在窑的操作中,通常应尽量稳定生料量、燃料量,适当 调节转速,使系统稳定。所以,回转窑的转速控制特别重要。由主电机来带动回转窑的运行, 主电机运行在精确的速度控制方式下。主电机的速度控制主要做到精确的电流、速度双闭环 控制,本方案中用110V2000/min的测速电机可以达到要求的控制精度。 图1回转窑实景图 直流调速器这里选用欧陆590,590系列中所有的控制算法都由最新的高速32位微处 理(单片机)完成,控制软件包的结构以及单片机处理速度可以保证所有控制回路的调节作 用在主电路六个可控硅桥的转换时间内完成,以保证电流环的采样时间小于3.3Ms(50Hz 电源)或2.67Ms(60HZ电源),速度环算法也可在此时间内完成,以获得优越的性能。590 人性化设计的MM1(多媒体交互系统)使操作者在各种条件下可设置参数、监视和诊断装 置的故障,所有信息均可在两行背光液品显示器上清晰地以英文显示出来。此MM可以实 现本地启动/停止、速度给定和转向控制,协助设置调试。 2数字式直流调速系统的组成与工作原理 前面案例所研究、讨论的转速、电流双闭环直流调速系统中(如图2所示),其中速度调 节器ASR、电流调节器ACR都采用线性集成运算放大器,触发电路采用由晶体管、电阻、 电容等分立元器件构成的触发电路,系统中传输的控制信号均为模拟量,故该系统又称模拟 式调速系统。 随着大规模及超大规模集成电路制造工艺的迅速发展,微机的性价比越来越好,应用越 来越广泛,传统的模拟式调速系统正逐渐被单片机控制的数字式调速系统所取代。下面简单 介绍数字式直流调速系统的组成、工作原理及应用。 2.1数字式直流调速系统的组成 图3为数字式转速、电流双闭环直流调速系统的组成环节框图。比较图2与图2-322,可

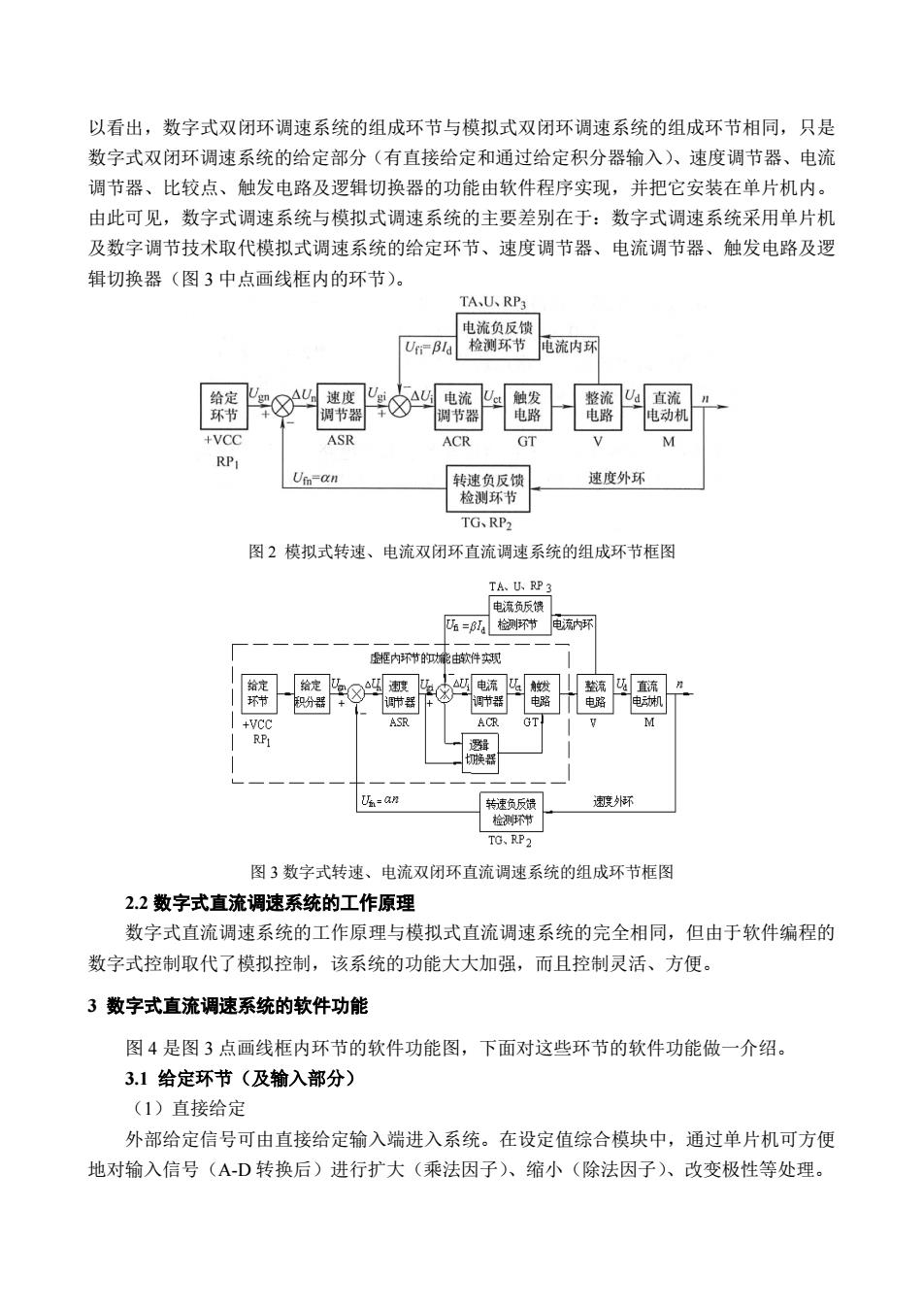

1 案例说明 淄博铁鹰钢铁公司现有一条Φ4m×30m 球团回转窑生产线,如图 1 所示,年产 60 万吨。 回转窑的工作过程为:生球经链篦机烘干升温预热后进入回转窑,通过回转窑的滚动进行焙 烧,因此温度均匀,焙烧效果良好。在窑的操作中,通常应尽量稳定生料量、燃料量,适当 调节转速,使系统稳定。所以,回转窑的转速控制特别重要。由主电机来带动回转窑的运行, 主电机运行在精确的速度控制方式下。主电机的速度控制主要做到精确的电流、速度双闭环 控制,本方案中用 110V 2000R/min 的测速电机可以达到要求的控制精度。 图 1 回转窑实景图 直流调速器这里选用欧陆 590,590 系列中所有的控制算法都由最新的高速 32 位微处 理(单片机)完成,控制软件包的结构以及单片机处理速度可以保证所有控制回路的调节作 用在主电路六个可控硅桥的转换时间内完成,以保证电流环的采样时间小于 3.3Ms(50Hhz 电源)或 2.67Ms(60HZ 电源),速度环算法也可在此时间内完成,以获得优越的性能。590 人性化设计的 MMI (多媒体交互系统)使操作者在各种条件下可设置参数、监视和诊断装 置的故障,所有信息均可在两行背光液晶显示器上清晰地以英文显示出来。此 MMI 可以实 现本地启动/停止、速度给定和转向控制,协助设置调试。 2 数字式直流调速系统的组成与工作原理 前面案例所研究、讨论的转速、电流双闭环直流调速系统中(如图 2 所示),其中速度调 节器 ASR、电流调节器 ACR 都采用线性集成运算放大器,触发电路采用由晶体管、电阻、 电容等分立元器件构成的触发电路,系统中传输的控制信号均为模拟量,故该系统又称模拟 式调速系统。 随着大规模及超大规模集成电路制造工艺的迅速发展,微机的性价比越来越好,应用越 来越广泛,传统的模拟式调速系统正逐渐被单片机控制的数字式调速系统所取代。下面简单 介绍数字式直流调速系统的组成、工作原理及应用。 2.1 数字式直流调速系统的组成 图 3 为数字式转速、电流双闭环直流调速系统的组成环节框图。比较图 2 与图 2-322,可

以看出,数字式双闭环调速系统的组成环节与模拟式双闭环调速系统的组成环节相同,只是 数字式双闭环调速系统的给定部分(有直接给定和通过给定积分器输入)、速度调节器、电流 调节器、比较点、触发电路及逻辑切换器的功能由软件程序实现,并把它安装在单片机内。 由此可见,数字式调速系统与模拟式调速系统的主要差别在于:数字式调速系统采用单片机 及数字调节技术取代模拟式调速系统的给定环节、速度调节器、电流调节器、触发电路及逻 辑切换器(图3中点画线框内的环节)。 TA、LU、RP, 麟得明 器8兴器牛器照翻围叶 ASR ACR GT M RP Ue=an 速度外环 TG、RP2 图2模拟式转速、电流双闭环直流调速系统的组成环节框图 周图转黑琴4周叶 ACR GT =an 积烁 TO.RP2 图3数字式转速、电流双闭环直流调速系统的组成环节框图 2.2数字式直流调速系统的工作原理 数字式直流调速系统的工作原理与模拟式直流调速系统的完全相同,但由于软件编程的 数字式控制取代了模拟控制,该系统的功能大大加强,而且控制灵活、方便。 3数字式直流调速系统的软件功能 图4是图3点画线框内环节的软件功能图,下面对这些环节的软件功能做一介绍。 3.1给定环节(及输入部分) (1)直接给定 外部给定信号可由直接给定输入端进入系统。在设定值综合模块中,通过单片机可方便 地对输入信号(A-D转换后)进行扩大(乘法因子)、缩小(除法因子)、改变极性等处理

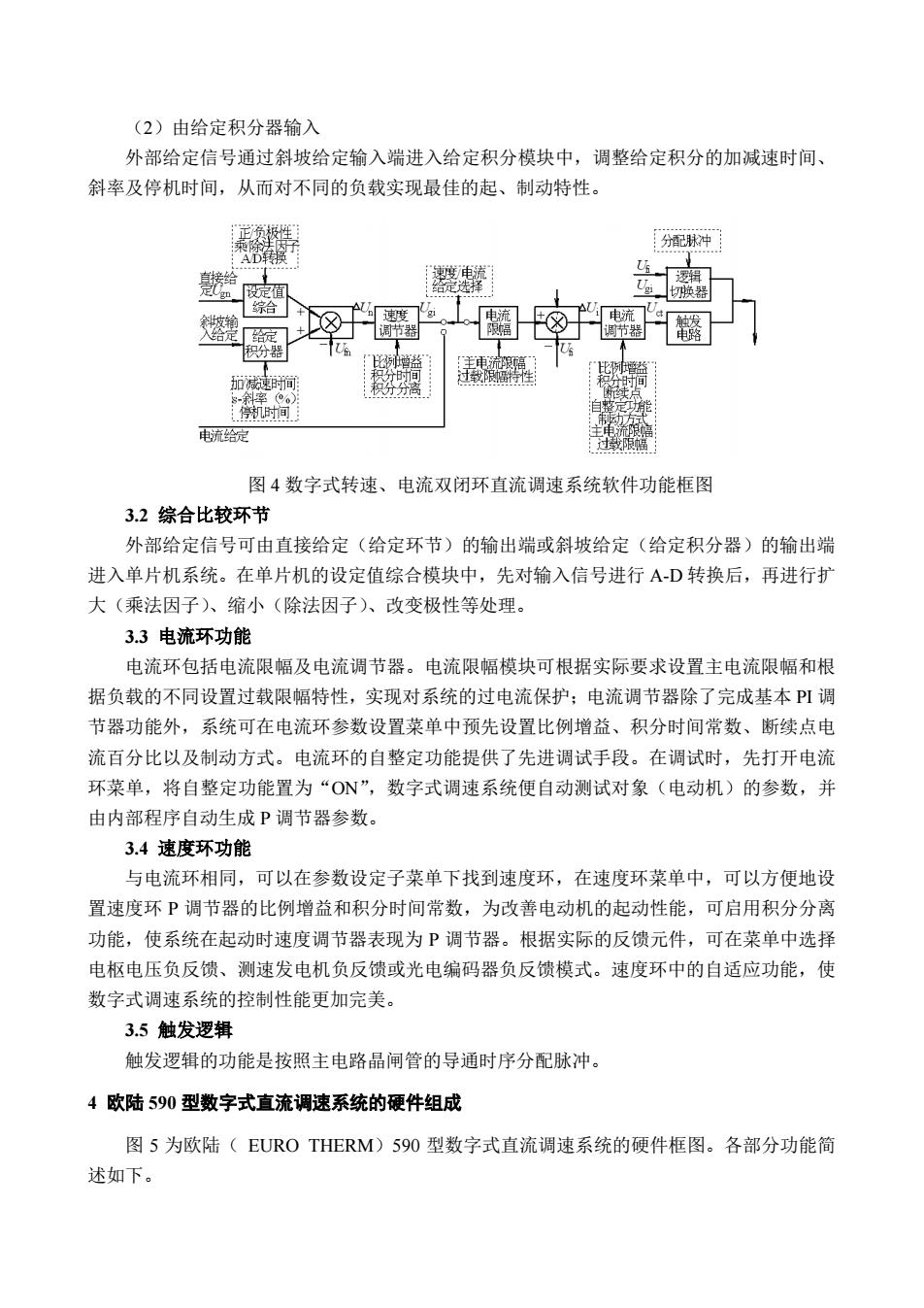

以看出,数字式双闭环调速系统的组成环节与模拟式双闭环调速系统的组成环节相同,只是 数字式双闭环调速系统的给定部分(有直接给定和通过给定积分器输入)、速度调节器、电流 调节器、比较点、触发电路及逻辑切换器的功能由软件程序实现,并把它安装在单片机内。 由此可见,数字式调速系统与模拟式调速系统的主要差别在于:数字式调速系统采用单片机 及数字调节技术取代模拟式调速系统的给定环节、速度调节器、电流调节器、触发电路及逻 辑切换器(图 3 中点画线框内的环节)。 图 2 模拟式转速、电流双闭环直流调速系统的组成环节框图 图 3 数字式转速、电流双闭环直流调速系统的组成环节框图 2.2 数字式直流调速系统的工作原理 数字式直流调速系统的工作原理与模拟式直流调速系统的完全相同,但由于软件编程的 数字式控制取代了模拟控制,该系统的功能大大加强,而且控制灵活、方便。 3 数字式直流调速系统的软件功能 图 4 是图 3 点画线框内环节的软件功能图,下面对这些环节的软件功能做一介绍。 3.1 给定环节(及输入部分) (1)直接给定 外部给定信号可由直接给定输入端进入系统。在设定值综合模块中,通过单片机可方便 地对输入信号(A-D 转换后)进行扩大(乘法因子)、缩小(除法因子)、改变极性等处理

(2)由给定积分器输入 外部给定信号通过斜坡给定输入端进入给定积分模块中,调整给定积分的加减速时间、 斜率及停机时间,从而对不同的负载实现最佳的起、制动特性。 分配冲 兴图图器 时 乳 时间 电流给家 图4数字式转速、电流双闭环直流调速系统软件功能框图 3.2综合比较环节 外部给定信号可由直接给定(给定环节)的输出端或斜坡给定(给定积分器)的输出端 进入单片机系统。在单片机的设定值综合模块中,先对输入信号进行AD转换后,再进行扩 大(乘法因子)、缩小(除法因子)、改变极性等处理。 3.3电流环功能 电流环包括电流限幅及电流调节器。电流限幅模块可根据实际要求设置主电流限幅和根 据负载的不同设置过载限幅特性,实现对系统的过电流保护;电流调节器除了完成基本I调 节器功能外,系统可在电流环参数设置菜单中预先设置比例增益、积分时间常数、断续点电 流百分比以及制动方式。电流环的自整定功能提供了先进调试手段。在调试时,先打开电流 环菜单,将自整定功能置为“ON”,数字式调速系统便自动测试对象(电动机)的参数,并 由内部程序自动生成P调节器参数, 3.4速度环功能 与电流环相同,可以在参数设定子菜单下找到速度环,在速度环菜单中,可以方便地设 置速度环P调节器的比例增益和积分时间常数,为改善电动机的起动性能,可启用积分分离 功能,使系统在起动时速度调节器表现为P调节器。根据实际的反馈元件,可在菜单中选择 电枢电压负反馈、测速发电机负反馈或光电编码器负反馈模式。速度环中的自适应功能,使 数字式调速系统的控制性能更加完美。 3.5触发逻辑 触发逻辑的功能是按照主电路晶闸管的导通时序分配脉冲。 4欧陆590型数字式直流调速系统的硬件组成 图5为欧陆(EURO THERM)590型数字式直流调速系统的硬件框图。各部分功能简 述如下

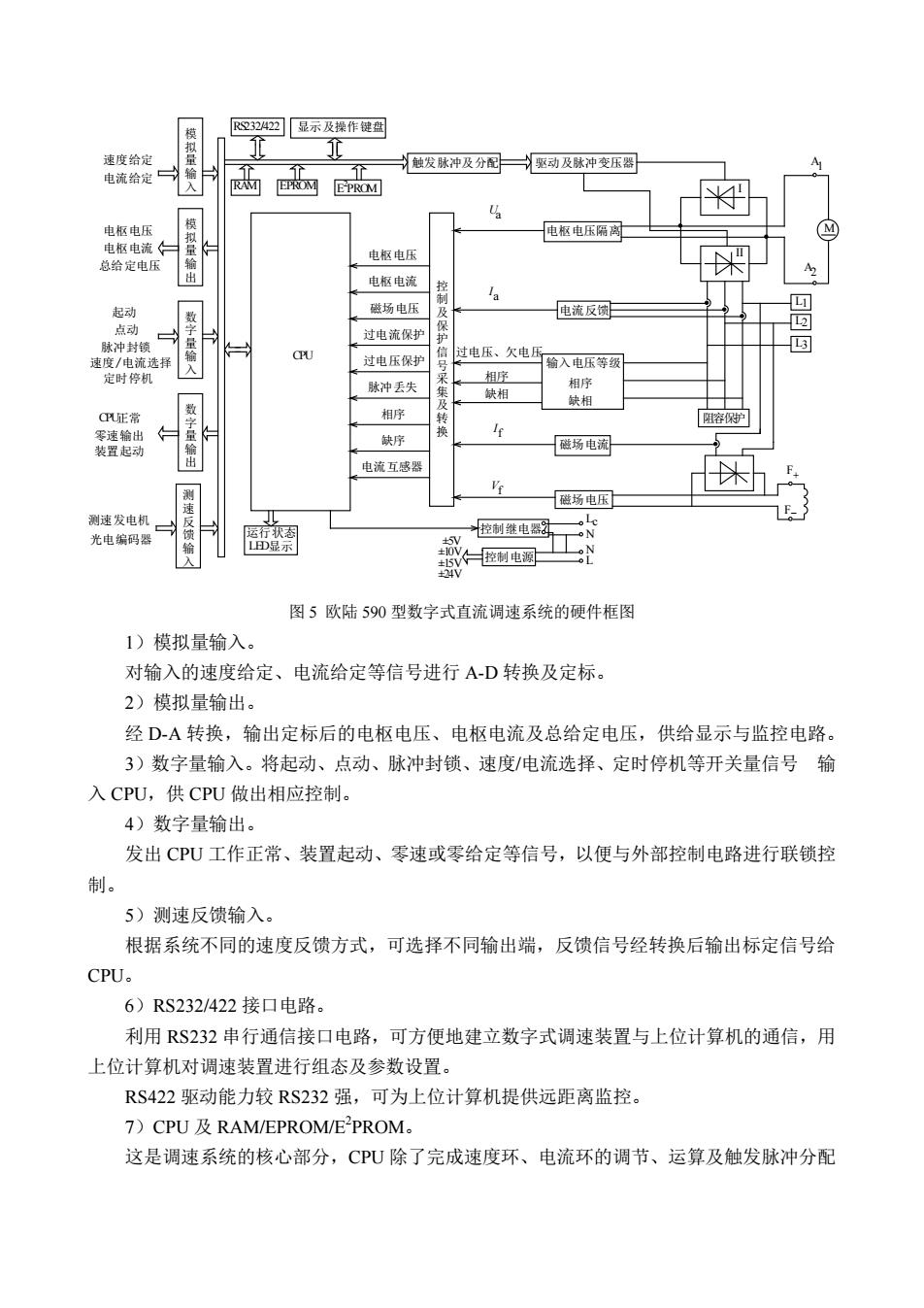

(2)由给定积分器输入 外部给定信号通过斜坡给定输入端进入给定积分模块中,调整给定积分的加减速时间、 斜率及停机时间,从而对不同的负载实现最佳的起、制动特性。 图 4 数字式转速、电流双闭环直流调速系统软件功能框图 3.2 综合比较环节 外部给定信号可由直接给定(给定环节)的输出端或斜坡给定(给定积分器)的输出端 进入单片机系统。在单片机的设定值综合模块中,先对输入信号进行 A-D 转换后,再进行扩 大(乘法因子)、缩小(除法因子)、改变极性等处理。 3.3 电流环功能 电流环包括电流限幅及电流调节器。电流限幅模块可根据实际要求设置主电流限幅和根 据负载的不同设置过载限幅特性,实现对系统的过电流保护;电流调节器除了完成基本 PI 调 节器功能外,系统可在电流环参数设置菜单中预先设置比例增益、积分时间常数、断续点电 流百分比以及制动方式。电流环的自整定功能提供了先进调试手段。在调试时,先打开电流 环菜单,将自整定功能置为“ON”,数字式调速系统便自动测试对象(电动机)的参数,并 由内部程序自动生成 P 调节器参数。 3.4 速度环功能 与电流环相同,可以在参数设定子菜单下找到速度环,在速度环菜单中,可以方便地设 置速度环 P 调节器的比例增益和积分时间常数,为改善电动机的起动性能,可启用积分分离 功能,使系统在起动时速度调节器表现为 P 调节器。根据实际的反馈元件,可在菜单中选择 电枢电压负反馈、测速发电机负反馈或光电编码器负反馈模式。速度环中的自适应功能,使 数字式调速系统的控制性能更加完美。 3.5 触发逻辑 触发逻辑的功能是按照主电路晶闸管的导通时序分配脉冲。 4 欧陆 590 型数字式直流调速系统的硬件组成 图 5 为欧陆( EURO THERM)590 型数字式直流调速系统的硬件框图。各部分功能简 述如下

224四显示及操作健 似量输入 触发球冲及分配一动及脉冲变压 电电压隔离 拟量输出 电框电压 电松电流 a 起动 磁场电口 电流反馈日 过由流促 过电压保 过电压、欠电压 压等 定时停制 肤冲云尖 缺序 磁场电澜 电流互感四 思场电国 图5欧陆590型数字式直流调速系统的硬件框图 1)模拟量输入。 对输入的速度给定 电流给定等信号进行AD转换及定标。 2)模拟量输出。 经DA转换,输出定标后的电枢电压、电枢电流及总给定电压,供给显示与监控电路。 3)数字量输入。将起动、点动、脉冲封锁、速度/电流选择、定时停机等开关量信号输 入CPU,供CPU做出相应控制。 4)数字量输出。 发出CPU工作正常、装置起动、零速或零给定等信号,以便与外部控制电路进行联锁控 制。 5)测速反馈输入。 根据系统不同的速度反馈方式,可选择不同输出端,反馈信号经转换后输出标定信号给 CPU。 6)RS232/422接口电路 利用RS232串行通信接口电路,可方便地建立数字式调速装置与上位计算机的通信,用 上位计算机对调速装置进行组态及参数设置。 RS422驱动能力较RS232强,可为上位计算机提供远距离监控。 7)CPU RAM/EPROM/E'PROM 这是调速系统的核心部分,CPU除了完成速度环、电流环的调节、运算及触发脉冲分配

图 5 欧陆 590 型数字式直流调速系统的硬件框图 1)模拟量输入。 对输入的速度给定、电流给定等信号进行 A-D 转换及定标。 2)模拟量输出。 经 D-A 转换,输出定标后的电枢电压、电枢电流及总给定电压,供给显示与监控电路。 3)数字量输入。将起动、点动、脉冲封锁、速度/电流选择、定时停机等开关量信号 输 入 CPU,供 CPU 做出相应控制。 4)数字量输出。 发出 CPU 工作正常、装置起动、零速或零给定等信号,以便与外部控制电路进行联锁控 制。 5)测速反馈输入。 根据系统不同的速度反馈方式,可选择不同输出端,反馈信号经转换后输出标定信号给 CPU。 6)RS232/422 接口电路。 利用 RS232 串行通信接口电路,可方便地建立数字式调速装置与上位计算机的通信,用 上位计算机对调速装置进行组态及参数设置。 RS422 驱动能力较 RS232 强,可为上位计算机提供远距离监控。 7)CPU 及 RAM/EPROM/E2 PROM。 这是调速系统的核心部分,CPU 除了完成速度环、电流环的调节、运算及触发脉冲分配 模 拟 量 输 入 模 拟 量 输 出 数 字 量 输 入 数 字 量 输 出 测 速 反 输 入 馈 RS232/422 显示及操作键盘 RAM EPROM E PROM 2 触发脉冲及分配 驱动及脉冲变压器 CPU 运行状态 LED显示 控 制 及 保 护 信 号 采 集 及 转 换 电枢电压 电枢电流 磁场电压 过电流保护 过电压保护 脉冲丢失 相序 缺序 电流互感器 电枢电压隔离 电流反馈 输入电压等级 相序 缺相 磁场电流 磁场电压 过电压、欠电压 相序 缺相 速度给定 电流给定 电枢电压 电枢电流 总给定电压 起动 点动 脉冲封锁 速度/电流选择 定时停机 CPU正常 零速输出 装置起动 测速发电机 光电编码器 U I I V a a f f Ⅰ Ⅱ M A A 1 2 阻容保护 L2 L1 L3 F+ F- 控制继电器 控制电源 Lc N N L ±5V ±10V ±15V ±24V

外,还要处理输入、输出,实时监控及各种控制、保护信号,并将各种运行参数及运行状态 分别送往LCD,LED显示出来。 其中,RAM存放当前的运行参数。EPROM存放系统主程序。EPROM存放各种用户选 择的参数,如I参数,过电流、过电压参数等 8)控制及保护电路。 用于采集电枢电压、电枢电流、磁场电压、磁场电流、欠电压、过电压、相序及缺相等 信号,将信号转换后输入CPU。 9)主电路及励磁电路。 主电路包含两个反并联的三相桥式全控整流电路,其触发信号由驱动单元经脉冲变压器 提供。励磁电路由一个单相桥式半控整流电路组成,提供电动机可控励磁电压及电流。 10)控制电源。 由一组开关电源组成,分别产生±5(CPU电源)、5V(AD、DA转换)、士O(给 定电压)及±24W(开关量信号)所需的电源。数字式直流调速系统的A,、A2端连接电动机 M的电枢,F+、F端连接电动机M的励磁绕组,L1、L2、L;端通过主接触器连接三相交流电 源,L、N为控制电源交流输入,Lc、N接主接触器控制线圈。 5数字式与模拟式直流调速系统的比较 下面从稳态精度、动态性能及可靠性等方面对数字式与模拟式直流调速系统的主要性能 进行比较。 1)稳态精度。 数字式直流调速系统的稳态精度比模拟式的系统高,原因在于模拟式调速系统的精度受 它采用的器件本身精度等因素的影响,而数字式调速系统一般采用16位甚至32位单片计算 机,而且可采用光电编码器等高精度反馈元件。一般数字式调速系统的稳态精度可达万分之 一,甚至更高。 2)动态性能。 数字式直流调速系统的动态性能比模拟式的系统稍差。这是由于增加了A-D、D-A转换 时间及程序执行周期等延时因素的影响。因此在某些要求频繁正反转(要求每秒一、二次正 反转)的设备中,采用模拟式的系统较好。当然,随着计算机运算速度的增加,系统的动态 性能将会进一步改善 3)可靠性。 模拟式调速系统中采用大量的运算放大器、电阻、电容等元器件,其可靠性无法与单片 机相比。另外,模拟器件受温度影响较大,某些模拟系统,往往冬季调试好后,到了夏天可 能运行不正常。 4)调试难度。 数字式调速系统的调试比模拟式的系统要方便、简单得多。模拟式系统的调试困难主要 是因为器件的参数不太精确,且受温度影响大,调试中要花大量的时间找到一组合适的P调

外,还要处理输入、输出,实时监控及各种控制、保护信号,并将各种运行参数及运行状态 分别送往 LCD , LED 显示出来。 其中,RAM 存放当前的运行参数。EPROM 存放系统主程序。E2 PROM 存放各种用户选 择的参数,如 PI 参数,过电流、过电压参数等。 8)控制及保护电路。 用于采集电枢电压、电枢电流、磁场电压、磁场电流、欠电压、过电压、相序及缺相等 信号,将信号转换后输入 CPU。 9)主电路及励磁电路。 主电路包含两个反并联的三相桥式全控整流电路,其触发信号由驱动单元经脉冲变压器 提供。励磁电路由一个单相桥式半控整流电路组成,提供电动机可控励磁电压及电流。 10)控制电源。 由一组开关电源组成,分别产生±5V (CPU 电源)、±15V (AD、DA 转换)、±10V (给 定电压)及±24V (开关量信号)所需的电源。数字式直流调速系统的 A1、A2端连接电动机 M 的电枢,F+、F-端连接电动机 M 的励磁绕组,L1、L2、L3端通过主接触器连接三相交流电 源,L、N 为控制电源交流输入,Lc、N 接主接触器控制线圈。 5 数字式与模拟式直流调速系统的比较 下面从稳态精度、动态性能及可靠性等方面对数字式与模拟式直流调速系统的主要性能 进行比较。 1)稳态精度。 数字式直流调速系统的稳态精度比模拟式的系统高,原因在于模拟式调速系统的精度受 它采用的器件本身精度等因素的影响,而数字式调速系统一般采用 16 位甚至 32 位单片计算 机,而且可采用光电编码器等高精度反馈元件。一般数字式调速系统的稳态精度可达万分之 一,甚至更高。 2)动态性能。 数字式直流调速系统的动态性能比模拟式的系统稍差。这是由于增加了 A-D、D-A 转换 时间及程序执行周期等延时因素的影响。因此在某些要求频繁正反转(要求每秒一、二次正 反转)的设备中,采用模拟式的系统较好。当然,随着计算机运算速度的增加,系统的动态 性能将会进一步改善 3)可靠性。 模拟式调速系统中采用大量的运算放大器、电阻、电容等元器件,其可靠性无法与单片 机相比。另外,模拟器件受温度影响较大,某些模拟系统,往往冬季调试好后,到了夏天可 能运行不正常。 4)调试难度。 数字式调速系统的调试比模拟式的系统要方便、简单得多。模拟式系统的调试困难主要 是因为器件的参数不太精确,且受温度影响大,调试中要花大量的时间找到一组合适的 P 调

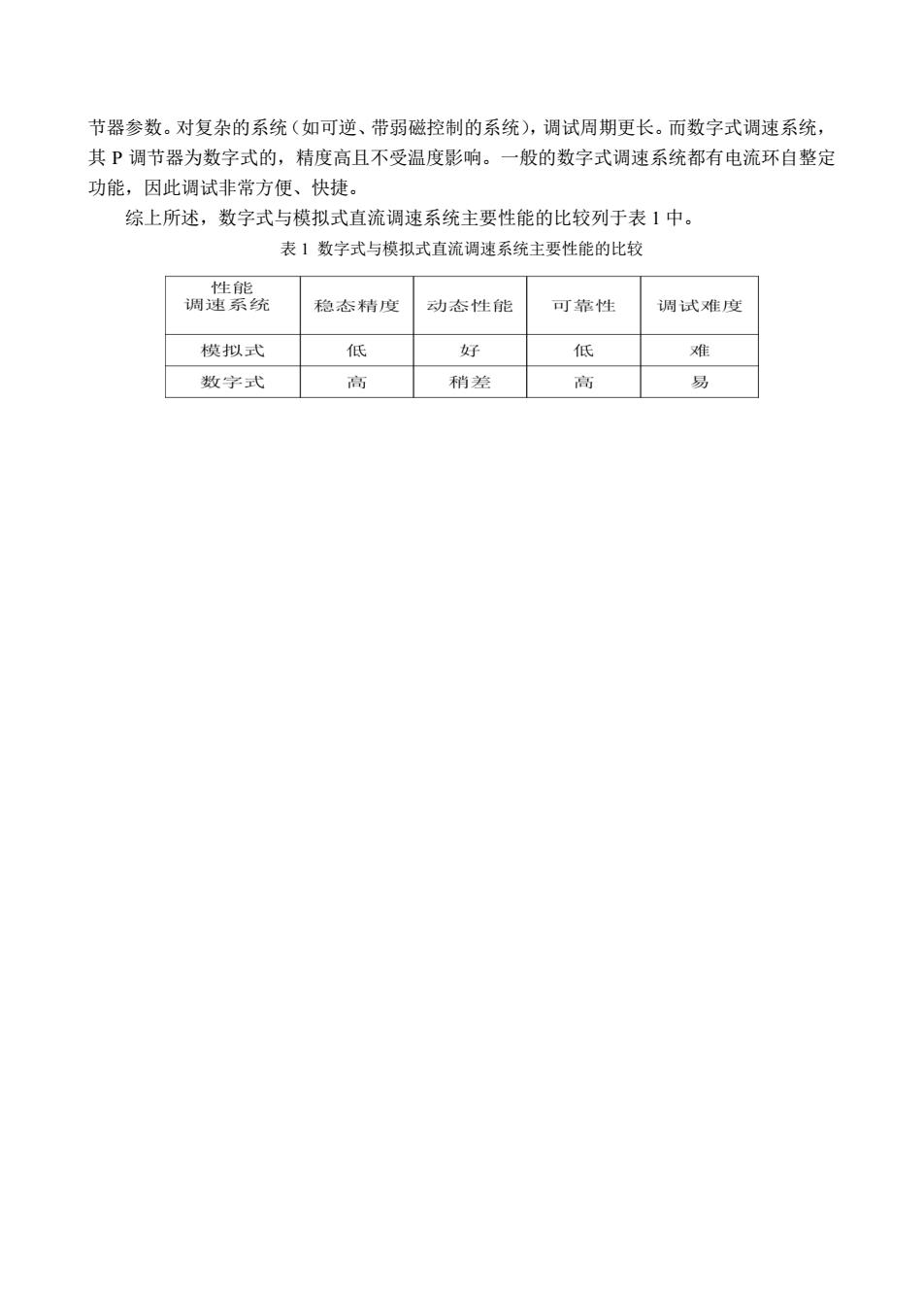

节器参数。对复杂的系统(如可逆、带弱磁控制的系统),调试周期更长。而数字式调速系统, 其P调节器为数字式的,精度高且不受温度影响。一般的数字式调速系统都有电流环自整定 功能,因此调试非常方便、快捷。 综上所述,数字式与模拟式直流调速系统主要性能的比较列于表1中。 表1数字式与模拟式直流调速系统主要性能的比较 调熊 稳态精度 动态性能 可靠性 调试难度 模拟式 低 好 低 难 数字式 高 稍差 高 易

节器参数。对复杂的系统(如可逆、带弱磁控制的系统),调试周期更长。而数字式调速系统, 其 P 调节器为数字式的,精度高且不受温度影响。一般的数字式调速系统都有电流环自整定 功能,因此调试非常方便、快捷。 综上所述,数字式与模拟式直流调速系统主要性能的比较列于表 1 中。 表 1 数字式与模拟式直流调速系统主要性能的比较