SG1731控制的双闭环直流脉宽调速系统实例分析 摘要:介绍了SG1731PWM集成电路组成的直流伺服电机调速系统案例,首先对系统进 行了总体分析,给出了SG1731控制的双闭环直流脉宽调制调速系统的组成框图,然后对 SG1731控制的双闭环直流脉宽调制调速系统的组成进行了详细的分析,主要包括:PWM变 换器主电路、反馈检测环节、控制电路等,并着重分析了SG1731引脚的基本功能、SG173引 外部接线图及内部各部分的工作原理,最后详细分析了SG1731控制的直流脉宽调制调速系 统的工作原理。 0案例研究思维导图 1案例说明 2系统总体结构分析 SG173 3控制韵跃 1电源及电压信号 32反馈检测环节 的基不功引脚 流脉宽调速系统 组成分析 2三角波振荡器 实 33控制电路 接线图及内部各 3偏差放大器(调节器) 分的工作原理 PWM波的形成 sG17控制的直流琳 5.关控制功能 原理 6.SG1731使用时的注意事项 1案例说明 由于直流伺服电动机系统能方便进行无级调速且能在较大范围内实现精度、速度和位智 控制,所以在要求系统性能高的场合,如轧钢、造纸机、金属切削机床等许多领域,都广泛 地使用直流伺服系统。直流伺服电动机驱动电路有两种基本形式:一种是采用晶闸管构成移 相调压电路:另一种是使用双极晶体管构成脉冲宽度调制(PWM)电路。PWM电路与晶闸 管移相调压电路相比,不仅电路结构简单,而且控制性能好,因此在低功耗、高精度、快速 响应的伺服控制领域中获得广泛应用。 近年来,现代直流PWM控制技术得到了显著的发展,国外在1980年左右开始进入控制 电路集成化阶段。许多国外知名厂商开发生产了针对不同应用场合的专用PWM集成电路, 如SG1731型PWM集成电路,该芯片是专门针对直流电动机控制而设计的单片集成电路。 由SG1731PWM集成电路组成的直流伺服电机调速系统,如图1所示。该系统实用性强,可 靠性高,具有广阔的应用前景

SG1731 控制的双闭环直流脉宽调速系统实例分析 摘要:介绍了 SG1731 PWM 集成电路组成的直流伺服电机调速系统案例,首先对系统进 行了总体分析,给出了 SG1731 控制的双闭环直流脉宽调制调速系统的组成框图,然后对 SG1731 控制的双闭环直流脉宽调制调速系统的组成进行了详细的分析,主要包括:PWM 变 换器主电路、反馈检测环节、控制电路等,并着重分析了 SG1731 引脚的基本功能、SG1731 外部接线图及内部各部分的工作原理,最后详细分析了 SG1731 控制的直流脉宽调制调速系 统的工作原理。 0 案例研究思维导图: SG1731 控制的双闭环直 流脉宽调速系统 实例 1 案例说明 2 系统总体结构分析 4 SG1731控制的直流脉 宽调制调速系统的工作 原理 3.2 反馈检测环节 3.1 PWM变换器主 电路 3.3 控制电路 3 SG1731控制的双闭环 直流脉宽调制调速系统的 组成分析 3.3.1 SG1731引脚 的基本功能 3.3.2 SG1731外部 接线图及内部各部 分的工作原理 1. 电源及电压信号 2. 三角波振荡器 3. 偏差放大器(调节器) 4. PWM波的形成 5. 关断控制功能 6. SG1731使用时的注意事项 1 案例说明 由于直流伺服电动机系统能方便进行无级调速且能在较大范围内实现精度、速度和位置 控制,所以在要求系统性能高的场合,如轧钢、造纸机、金属切削机床等许多领域,都广泛 地使用直流伺服系统。直流伺服电动机驱动电路有两种基本形式:一种是采用晶闸管构成移 相调压电路;另一种是使用双极晶体管构成脉冲宽度调制(PWM)电路。PWM 电路与晶闸 管移相调压电路相比,不仅电路结构简单,而且控制性能好,因此在低功耗、高精度、快速 响应的伺服控制领域中获得广泛应用。 近年来,现代直流 PWM 控制技术得到了显著的发展,国外在 1980 年左右开始进入控制 电路集成化阶段。许多国外知名厂商开发生产了针对不同应用场合的专用 PWM 集成电路, 如 SG1731 型 PWM 集成电路,该芯片是专门针对直流电动机控制而设计的单片集成电路。 由 SG1731 PWM 集成电路组成的直流伺服电机调速系统,如图 1 所示。该系统实用性强,可 靠性高,具有广阔的应用前景

+5Vo +U 22U 22V 个+r SG1731 (8-Ur TIVD VD 0.1 (⑦2U TA不 -15Vo ⑨-山 B02 禁止信号 ⑤SHUTDOWN R.c INV N.I.SUB10 图1SG1731控制的双闭环直流脉宽调制调速系统的实际接线图 2系统总体结构分析 图1是SG1731控制的双闭环直流脉宽调制调速系统的实际接线图。 从线路图看出它与V-M双闭环系统结构相同,在原有的开环PWMM的基础上增加了电 流内环与速度外环(其中电流调节器ACR和电流检测及反馈环节等构成电流环,速度调节器 ASR和转速检测及反馈环节等构成速度环),且ASR和ACR实行串联,即由ASR去“驱动” ACR,再由ACR去“驱动”控制电路,采用双闭环的主要目的是为了提高系统的动、静态性 能。根据图1可以画出此调速系统的组成框图,如图2所示。 电流负反馈 =检测环节电流内环 pMLd直流Ln 调器触竣器」 电路 电了 Un-an 转速负反 速镀外环 不节 图2$G1731控制的双闭环直流脉宽调制调速系统的组成框图

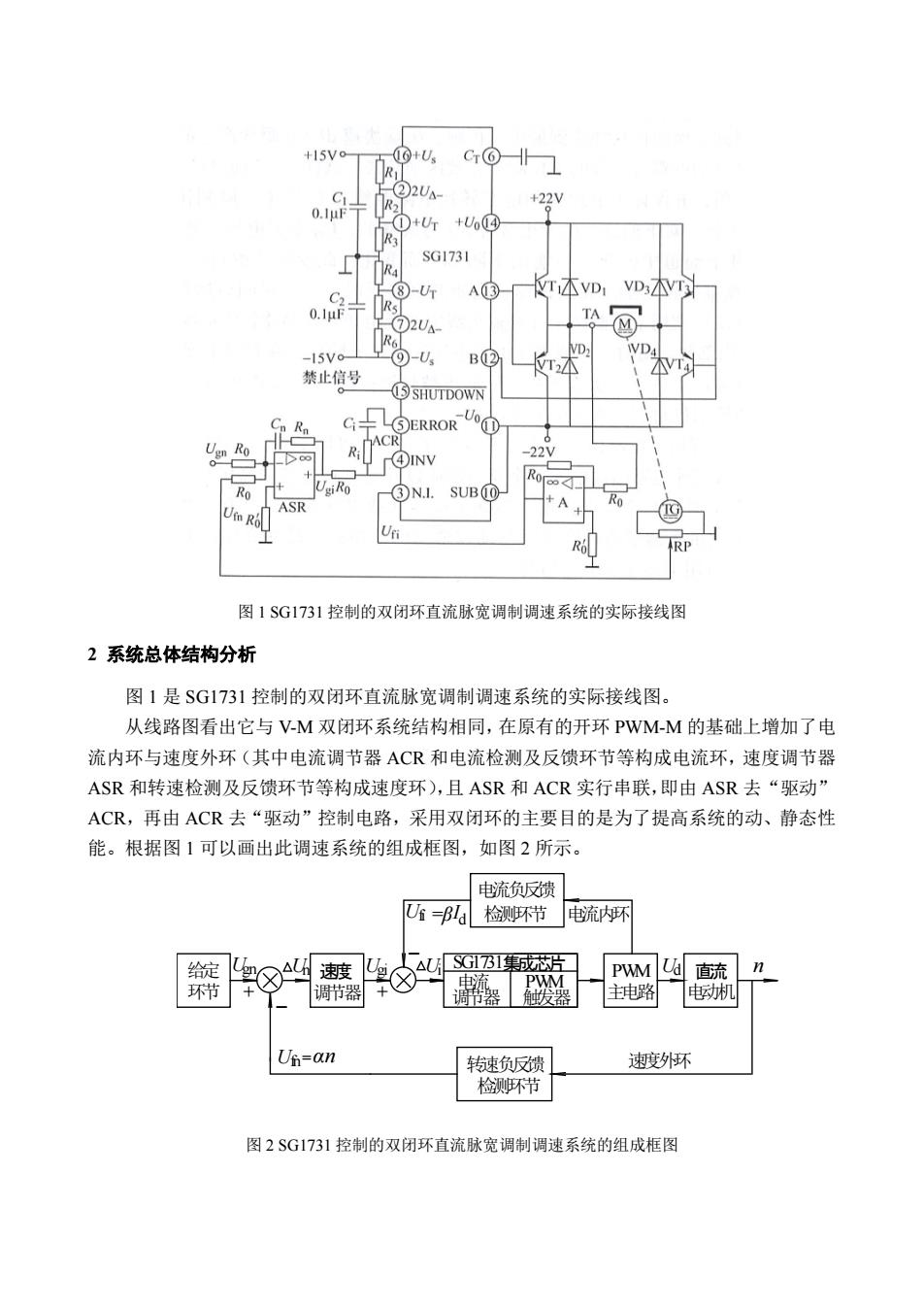

图 1 SG1731 控制的双闭环直流脉宽调制调速系统的实际接线图 2 系统总体结构分析 图 1 是 SG1731 控制的双闭环直流脉宽调制调速系统的实际接线图。 从线路图看出它与 V-M 双闭环系统结构相同,在原有的开环 PWM-M 的基础上增加了电 流内环与速度外环(其中电流调节器 ACR 和电流检测及反馈环节等构成电流环,速度调节器 ASR 和转速检测及反馈环节等构成速度环),且 ASR 和 ACR 实行串联,即由 ASR 去“驱动” ACR,再由 ACR 去“驱动”控制电路,采用双闭环的主要目的是为了提高系统的动、静态性 能。根据图 1 可以画出此调速系统的组成框图,如图 2 所示。 图 2 SG1731 控制的双闭环直流脉宽调制调速系统的组成框图 PWM PWM 给定 环节 速度 调节器 触发器 直流 电动机 转速负反馈 检测环节 U gn n Ud n + U 电流 调节器 U i 电流负反馈 检测环节 + _ _ Ugi Ufn=αn Ufi I =β d 速度外环 电流内环 主电路 SG1731集成芯片

3SG1731控制的双闭环直流脉宽调制调速系统的组成分析 SG1731控制的双闭环直流脉宽调制调速系统由主电路、控制电路和反馈检测环节三部 分组成。 3.1PWM变换器主电路 主电路为由4个GTR(VT1~VT4)构成的H型可逆供电电路,其中4个二极管为续流二 极管,SM为永磁式直流伺服电动机,H型电路由±22V直流电源供电。 3.2反馈检测环节 本系统采用测速发电机TG及反馈电位器RP作为速度反馈检测环节,采用电流互感器 TA和电压比较器A作为电流反馈检测环节。 3.3控制电路 本系统的控制电路包括给定环节(输出给定电压)、外置速度调节器ASR和SG1731集 成芯片。由于给定环节、速度外环与VM中相同,这里主要介绍SG1731集成芯片。 SG1731是美国硅通用公司针对直流电动机PWM控制而设计的单片IC,也可用于液压 PWM控制。该芯片内置三角波发生器、误差运算放大器(此系统中作电流调节器ACR用) 比较器及驱动器等。其原理是把一个直流控制电压U:与三角波电压2,(U:为电容C两端 的波形)叠加形成脉宽调制方波,经驱动器输出。本芯片具有外触发保护、死区调节和±100A 电流的输出能力,其振荡频率在100Hz-350kHz可调,适用于单极式PWM变换暴电路,是直 流电动机专用的PWM控制器。SG1731的内部结构和引脚排列如图3所示。 +UT 2U+3 )内部结构 b)引脚排列 图3SG1731的内部结构和引脚排列 3.3.1SG1731引脚的基本功能 1)16脚和9脚接电源±U,(±3.5-±15V),用于芯片的控制电路

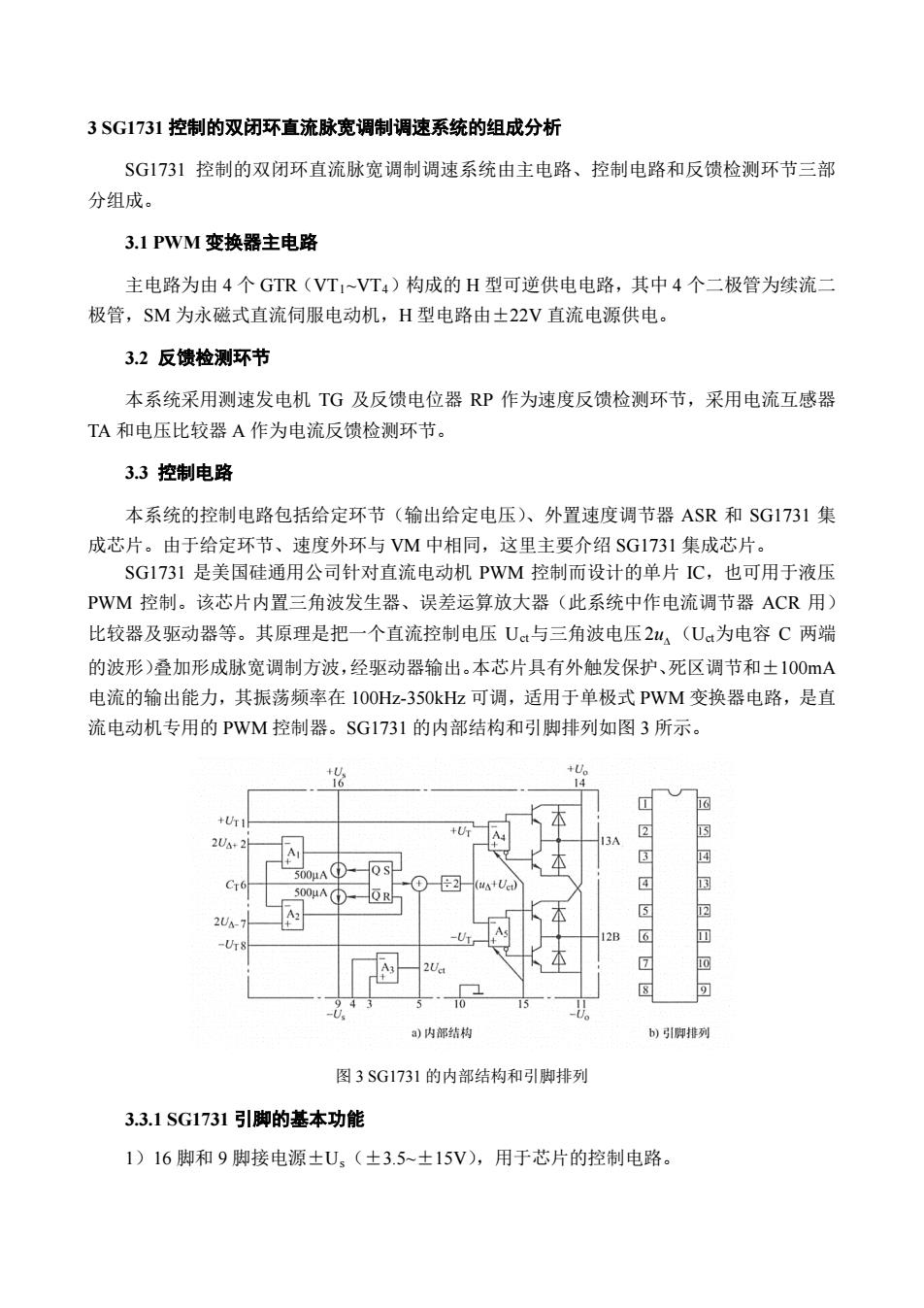

3 SG1731 控制的双闭环直流脉宽调制调速系统的组成分析 SG1731 控制的双闭环直流脉宽调制调速系统由主电路、控制电路和反馈检测环节三部 分组成。 3.1 PWM 变换器主电路 主电路为由 4 个 GTR(VT1~VT4)构成的 H 型可逆供电电路,其中 4 个二极管为续流二 极管,SM 为永磁式直流伺服电动机,H 型电路由±22V 直流电源供电。 3.2 反馈检测环节 本系统采用测速发电机 TG 及反馈电位器 RP 作为速度反馈检测环节,采用电流互感器 TA 和电压比较器 A 作为电流反馈检测环节。 3.3 控制电路 本系统的控制电路包括给定环节(输出给定电压)、外置速度调节器 ASR 和 SG1731 集 成芯片。由于给定环节、速度外环与 VM 中相同,这里主要介绍 SG1731 集成芯片。 SG1731 是美国硅通用公司针对直流电动机 PWM 控制而设计的单片 IC,也可用于液压 PWM 控制。该芯片内置三角波发生器、误差运算放大器(此系统中作电流调节器 ACR 用) 比较器及驱动器等。其原理是把一个直流控制电压 Uct与三角波电压2u∆(Uct为电容 C 两端 的波形)叠加形成脉宽调制方波,经驱动器输出。本芯片具有外触发保护、死区调节和±100mA 电流的输出能力,其振荡频率在 100Hz-350kHz 可调,适用于单极式 PWM 变换器电路,是直 流电动机专用的 PWM 控制器。SG1731 的内部结构和引脚排列如图 3 所示。 图 3 SG1731 的内部结构和引脚排列 3.3.1 SG1731 引脚的基本功能 1)16 脚和 9 脚接电源±Us(±3.5~±15V),用于芯片的控制电路

2)14脚和11脚接电源±U。(±2.5~±22V),用于桥式功放电路。 3)2脚和7脚接外供的正负参考电压2u+、24-(其中24,为三角波正限幅电压,24 为三角波负限幅电压。比较器A1、A2,双向恒流源及外接电容C组成三角波发生器其振荡 颜率∫由外接电容CT和外供正、负限幅参考电压2山,、2山.决定,有 5×10 f=AAUC 式中,A=20-2U. 4)3脚、4脚、5脚为偏差放大器A:的正相输入端、反相输入端、输出端。通过配置不 同的输入阻抗与反馈阻抗,可以构成不同的调节器。 5)1脚与8脚为外加电压+U,、-U,为A4、A比较器提供正、负门槛电压,以与三 角波4,进行比较。 6)15脚为关断控制端,当该输入端为低电平时,封锁输出信号。 7)10脚为芯片片基,接最低电位或一般接地。 8)6脚,外接电容Cr后接地。 9)12与13脚,驱动脉冲输出端。 3.3.2SG1731外部接线图及内部各部分的工作原理 1.电源及电压信号 2UA、2UA-、+U,、-U,由±15V电压Us经电阻R1、R2、R、R4、R5、R6(见图1) 分压产生,适当选择这些电阻的阻值就可得到所需电压的数值。由于芯片内部设置了一个“: 2”除法器,所以在除法器前使三角波正、负限幅电压U:控制电压U幅值增为2倍。 ±15V电压U,经0.1μF电容接地,使从电源中传入的干扰信号,通过电容对地旁路。 2.三角波振荡器 由图3a可见,由RS触发器,比较器A1、A2,正、反向恒流源(1均为500uA)和外 接电容器C等构成三角波振荡器。为便于理解,现将图3中的三角波振荡器部分,改画为 如图4所示的原理图。 图4中,RS触发器的Q与亘端相当于一个双向开关,控制正、反恒流源(Is=5004A), 交替对电容Ct进行充电和反充电。由于正、反向电流数值恒定且相等,因此电容电压的 上升和下降均为斜线,而且斜率数值相等(差一负号),参见图4中的波形。触发器的翻 转,是由电容电压4,与正(或负)限幅电压2U,(或2U.)进行比较后,通过比较器A1 (或A2)输往S端(或R端)来实现的:即当r>2Ua,(或r<2U-)时,RS触发器 即翻转。这样,在电容Ct上便输出一个等幅的三角波4(或2U,)如图4所示

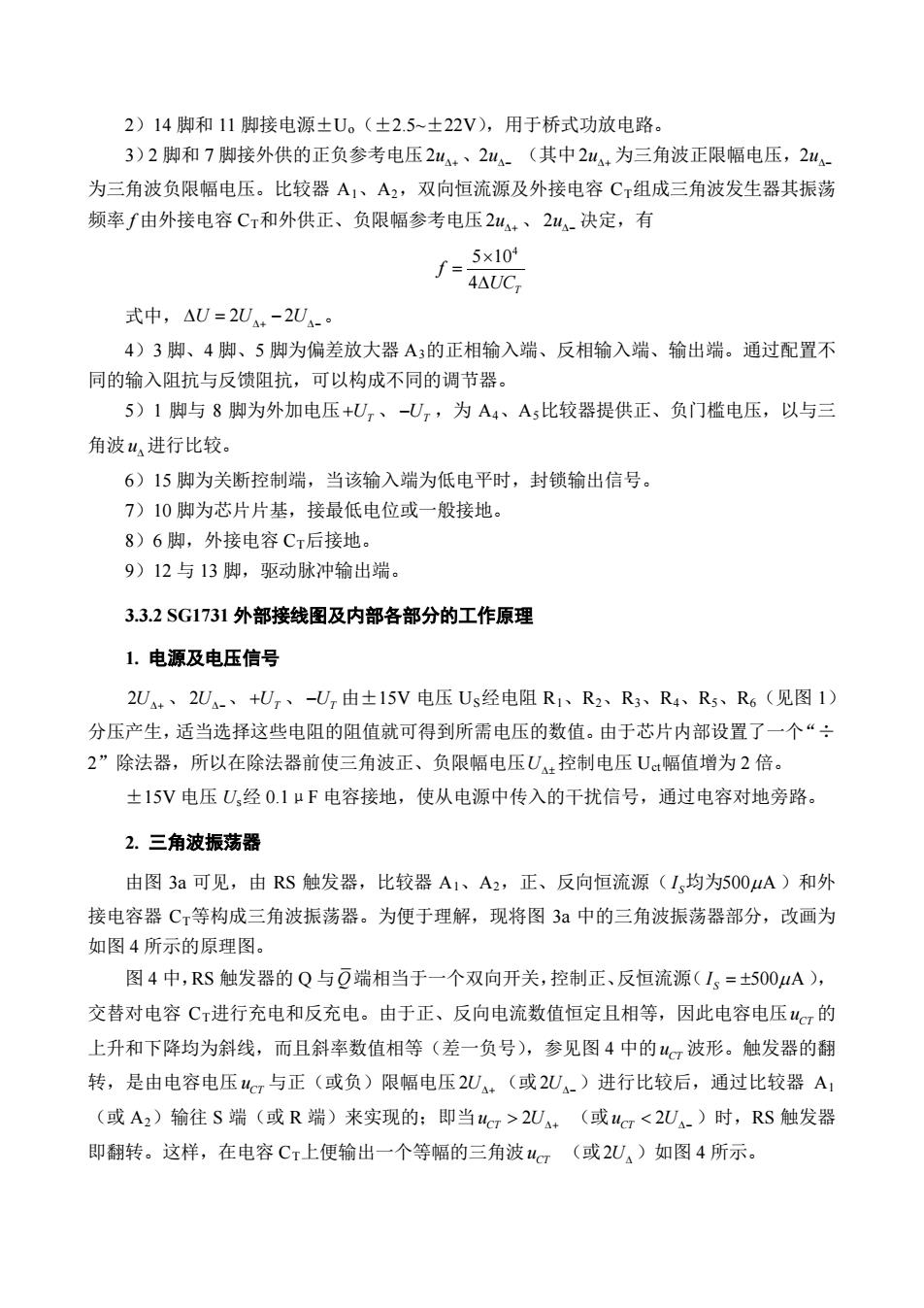

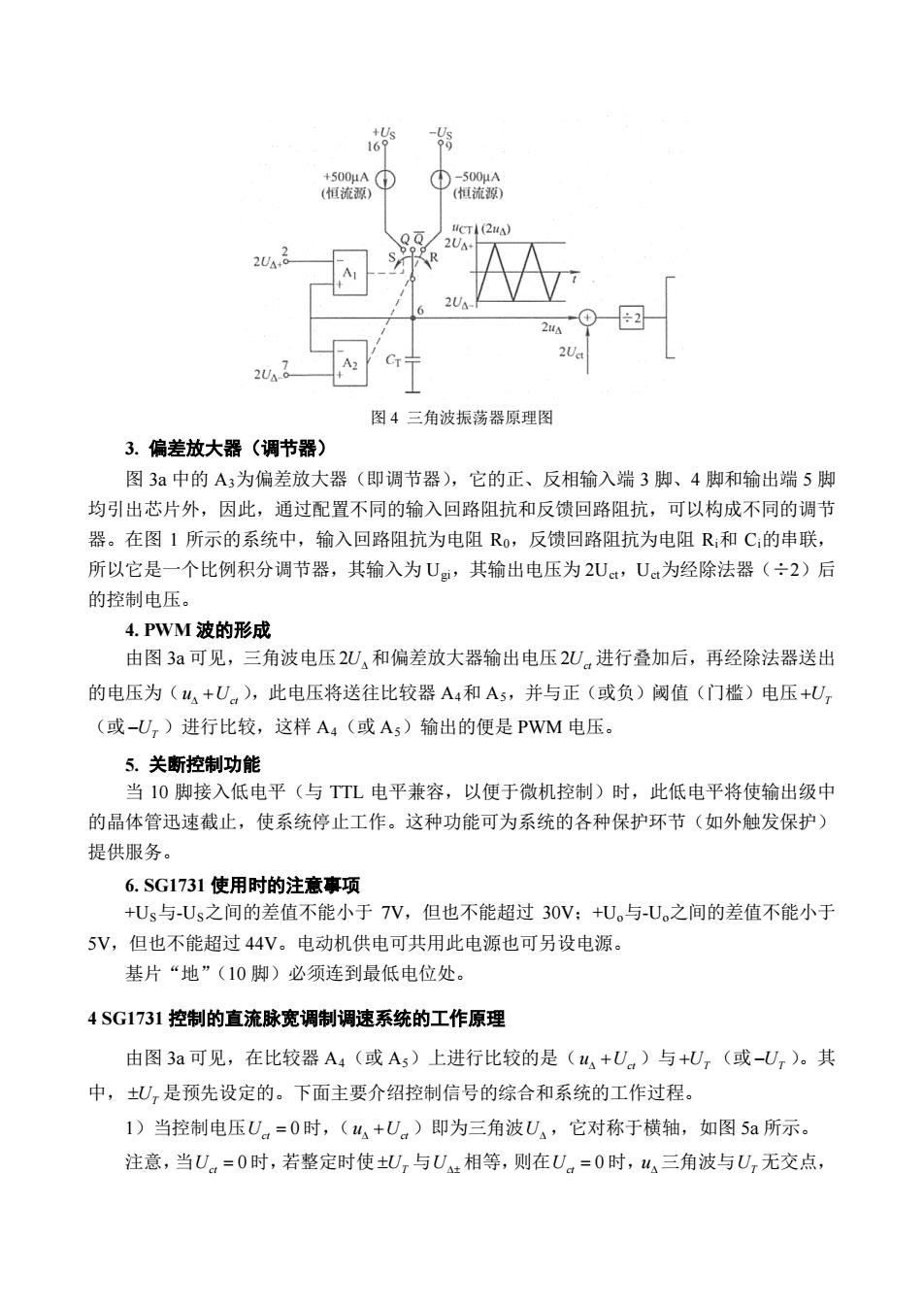

2)14 脚和 11 脚接电源±Uo(±2.5~±22V),用于桥式功放电路。 3)2 脚和 7 脚接外供的正负参考电压2u∆+ 、2u∆− (其中2u∆+ 为三角波正限幅电压,2u∆− 为三角波负限幅电压。比较器 A1、A2,双向恒流源及外接电容 CT组成三角波发生器其振荡 频率 f 由外接电容 CT和外供正、负限幅参考电压2u∆+ 、2u∆− 决定,有 4 5 10 4 T f UC × = ∆ 式中, UU U 2 2 ∆= − ∆+ ∆−。 4)3 脚、4 脚、5 脚为偏差放大器 A3的正相输入端、反相输入端、输出端。通过配置不 同的输入阻抗与反馈阻抗,可以构成不同的调节器。 5)1 脚与 8 脚为外加电压+UT 、−UT ,为 A4、A5比较器提供正、负门槛电压,以与三 角波u∆ 进行比较。 6)15 脚为关断控制端,当该输入端为低电平时,封锁输出信号。 7)10 脚为芯片片基,接最低电位或一般接地。 8)6 脚,外接电容 CT后接地。 9)12 与 13 脚,驱动脉冲输出端。 3.3.2 SG1731 外部接线图及内部各部分的工作原理 1. 电源及电压信号 2U∆+ 、2U∆−、+UT 、−UT 由±15V 电压 US经电阻 R1、R2、R3、R4、R5、R6(见图 1) 分压产生,适当选择这些电阻的阻值就可得到所需电压的数值。由于芯片内部设置了一个“÷ 2”除法器,所以在除法器前使三角波正、负限幅电压U∆±控制电压 Uct幅值增为 2 倍。 ±15V 电压 Us经 0.1μF 电容接地,使从电源中传入的干扰信号,通过电容对地旁路。 2. 三角波振荡器 由图 3a 可见,由 RS 触发器,比较器 A1、A2,正、反向恒流源( IS均为500 Aµ )和外 接电容器 CT等构成三角波振荡器。为便于理解,现将图 3a 中的三角波振荡器部分,改画为 如图 4 所示的原理图。 图 4 中,RS 触发器的 Q 与Q端相当于一个双向开关,控制正、反恒流源( IS = ±500 Aµ ), 交替对电容 CT进行充电和反充电。由于正、反向电流数值恒定且相等,因此电容电压 CT u 的 上升和下降均为斜线,而且斜率数值相等(差一负号),参见图 4 中的 CT u 波形。触发器的翻 转,是由电容电压 CT u 与正(或负)限幅电压2U∆+ (或2U∆−)进行比较后,通过比较器 A1 (或 A2)输往 S 端(或 R 端)来实现的;即当 2 CT u U > ∆+ (或 2 CT u U < ∆− )时,RS 触发器 即翻转。这样,在电容 CT上便输出一个等幅的三角波 CT u (或2U∆ )如图 4 所示

中 20 图4三角波振荡器原理图 3.偏差放大器(调节器) 图3a中的A3为偏差放大器(即调节器),它的正、反相输入端3脚、4脚和输出端5脚 均引出芯片外,因此,通过配置不同的输入回路阻抗和反馈回路阻抗,可以构成不同的调节 器。在图1所示的系统中,输入回路阻抗为电阻R0,反馈回路阻抗为电阻R和C的串联, 所以它是一个比例积分调节器,其输入为U,其输出电压为2U:,U:为经除法器(÷2)后 的控制电压。 4.PWM波的形成 由图3可见,三角波电压2U,和偏差放大器输出电压2U,进行叠加后,再经除法器送出 的电压为(山、+U,),此电压将送往比较器A4和A5,并与正(或负)阙值(门檻)电压+U, (或-U,)进行比较,这样A4(或As)输出的便是PWM电压。 5.关断控制功能 当10脚接入低电平(与TTL电平兼容,以便于微机控制)时,此低电平将使输出级中 的晶体管迅速截止,使系统停止工作。这种功能可为系统的各种保护环节(如外触发保护) 提供服务。 6.SG1731使用时的注意事项 +Us与-Us之间的差值不能小于7V,但也不能超过30V:+U。与-U,之间的差值不能小于 5V,但也不能超过44V。电动机供电可共用此电源也可另设电源。 基片“地”(10脚)必须连到最低电位处。 4SG1731控制的直流脉宽调制调速系统的工作原理 由图3a可见,在比较器A,(或A)上进行比较的是(4+U)与+U,(或-U,)。其 中,U,是预先设定的。下面主要介绍控制信号的综合和系统的工作过程。 1)当控制电压U。=0时,(4,+U。)即为三角波U,它对称于横轴,如图5a所示。 注意,当U。=0时,若整定时使U,与U相等,则在U。=0时,三角波与U,无交点

图 4 三角波振荡器原理图 3. 偏差放大器(调节器) 图 3a 中的 A3为偏差放大器(即调节器),它的正、反相输入端 3 脚、4 脚和输出端 5 脚 均引出芯片外,因此,通过配置不同的输入回路阻抗和反馈回路阻抗,可以构成不同的调节 器。在图 1 所示的系统中,输入回路阻抗为电阻 R0,反馈回路阻抗为电阻 Ri和 Ci的串联, 所以它是一个比例积分调节器,其输入为 Ugi,其输出电压为 2Uct,Uct为经除法器(÷2)后 的控制电压。 4. PWM 波的形成 由图 3a 可见,三角波电压2U∆ 和偏差放大器输出电压2Uct 进行叠加后,再经除法器送出 的电压为( ct u U ∆ + ),此电压将送往比较器 A4和 A5,并与正(或负)阈值(门槛)电压+UT (或−UT )进行比较,这样 A4(或 A5)输出的便是 PWM 电压。 5. 关断控制功能 当 10 脚接入低电平(与 TTL 电平兼容,以便于微机控制)时,此低电平将使输出级中 的晶体管迅速截止,使系统停止工作。这种功能可为系统的各种保护环节(如外触发保护) 提供服务。 6. SG1731 使用时的注意事项 +US与-US之间的差值不能小于 7V,但也不能超过 30V;+Uo与-Uo之间的差值不能小于 5V,但也不能超过 44V。电动机供电可共用此电源也可另设电源。 基片“地”(10 脚)必须连到最低电位处。 4 SG1731 控制的直流脉宽调制调速系统的工作原理 由图 3a 可见,在比较器 A4(或 A5)上进行比较的是( ct u U ∆ + )与+UT (或−UT )。其 中,±UT 是预先设定的。下面主要介绍控制信号的综合和系统的工作过程。 1)当控制电压 0 Uct = 时,( ct u U ∆ + )即为三角波U∆ ,它对称于横轴,如图 5a 所示。 注意,当 0 Uct = 时,若整定时使±UT 与U∆± 相等,则在 0 Uct = 时,u∆ 三角波与UT 无交点

输出级A、B的输出为零,晶体管VT-VT4全部截止,U,=0,电动机静止。但这样当电动 机起动或反转时,晶体管从不工作到工作,有一个起动过程,在时间上便出现一个死区,影 响系统的响应速度。为此,通常在整定电压值时,使±U,略小于U,这样,在U。=0时, (4+U。)与+U,和-U,均有相交点,于是在电动机两端便加有正、负相等的方脉冲列(见 图5。由于正、负脉冲列相等,所以平均电压仍为零,电动机不会转动。但这时VT1、VT4 与VT2、VT,却交替工作着,为电动机的起动、反转准备了条件,从而消除了死区,加快 了电动机的起动或反向过程。如前所述,由图1可以看出,适当选择分压电路中R1~R6的数 值,便可整定U,和U的数值,来满足上述的要求。 2)当U。>0时,U与U。叠加后,三角波将上移U。值。由图5b可见,(4+U。)与-U 无相交点。对应到图3a,此时在比较器A中,-U,起主导作用,使比较器A输出负信号, 芯片功放级内部电路将使“输出级B”呈现低电平(u。=0)。 与此同时,(4,+U.)送往比较器A4⊕端,与A的+U,进行比较,当(4+U。)>(+U,) 时,在比较器A4中,(4,+U。)起主导作用,A输出正信号,使“输出级A输出正信号。 对应图5b中点状阴影的部分,则为一正方脉冲列4。调节U。的大小,即可改变其脉冲的宽 度;U越大,脉宽越宽,输出的平均电压U,也就越大。 当输出级A的高电平送往主电路中的VT,和VT2的基极时,与此同时,输出级B的低电 平送往VT3和VT4的基极,由图6可见,这将使VT,和VT4导通,而VT2与VT3截止,这样, 便在伺服电动机上加上正向的PWM电压(见图6),此时平均电压U,为正,它将使伺服电动 机正转,这一过程将一直继续到转速接近预定值,V。=U,△U。=0时为止。 +U 代 6 T A输出 B输 电动机电压 ()r00 图5无死区单极性PWM波形的生成

输出级 A、B 的输出为零,晶体管 VT1-VT4全部截止, 0 Ud = ,电动机静止。但这样当电动 机起动或反转时,晶体管从不工作到工作,有一个起动过程,在时间上便出现一个死区,影 响系统的响应速度。为此,通常在整定电压值时,使 ±UT 略小于 U∆± ,这样,在 0 Uct = 时, ( ct u U ∆ + )与+UT 和−UT 均有相交点,于是在电动机两端便加有正、负相等的方脉冲列(见 图 5a。由于正、负脉冲列相等,所以平均电压仍为零,电动机不会转动。但这时 VT1、VT4 与 VT2、VT3,却交替工作着,为电动机的起动、反转准备了条件,从而消除了死区,加快 了电动机的起动或反向过程。如前所述,由图 1 可以看出,适当选择分压电路中 R1~R6的数 值,便可整定±UT 和U∆± 的数值,来满足上述的要求。 2)当 0 Uct > 时,U∆ 与Uct 叠加后,三角波将上移Uct 值。由图 5b 可见,( ct u U ∆ + )与−UT 无相交点。对应到图 3a,此时在比较器 A5中,−UT 起主导作用,使比较器 A5输出负信号, 芯片功放级内部电路将使“输出级 B”呈现低电平( 0 B u = )。 与此同时,( ct u U ∆ + )送往比较器 A4 ⊕ 端,与 A4的+UT 进行比较,当( ct u U ∆ + )> ( +UT ) 时,在比较器 A4中,( ct u U ∆ + )起主导作用,A4输出正信号,使“输出级 A 输出正信号。 对应图 5b 中点状阴影的部分,则为一正方脉冲列 A u 。调节Uct 的大小,即可改变其脉冲的宽 度;Uct 越大,脉宽越宽,输出的平均电压Ud 也就越大。 当输出级 A 的高电平送往主电路中的 VT1和 VT2的基极时,与此同时,输出级 B 的低电 平送往 VT3和 VT4的基极,由图 6 可见,这将使 VT1和 VT4导通,而 VT2与 VT3截止,这样, 便在伺服电动机上加上正向的 PWM 电压(见图 6),此时平均电压Ud 为正,它将使伺服电动 机正转,这一过程将一直继续到转速接近预定值,U U fn gn = , 0 ∆ = Un 时为止。 图 5 无死区单极性 PWM 波形的生成 Δ+ Δ- U t U O O t U O t O t +UT -UT U A UB Ud A 输出 B 输出 电动机电压 (a) UCT=0 Uav=0 U O t O t U O t O t +UT -UT A UB Ud (b) UCT>0 Uav>0 U O t O t U O t O t +UT -UT A UB Ud (c) UCT<0 Uav<0 UCT UCT Uav Uav

Ua>0时 VT; AU几 B“0 图6U>0主电路工作状况示意图 3)当U。<0时,同理可知,(w,+U,)三角波将下移。对应图5e中线状阴影部分,“输 出级A”将呈低电平,“输出级B”为正的方脉冲序列,这时晶体管VT3和VT2导通,VT 和VT4截止,电动机端电压为负的方脉冲序列,平均电压U,为负,电动机将反转,直到转速 到达预定值为止。主电路工作状况示意图 由以上分析可见,采用PWM专用集成电路后,使得自动控制系统的组成和调整变得简 单得多。在分析由专用集成电路控制的自动控制系统时,应把主要注意力放在集成电路的功 能、特点、技术指标,在系统中的应用,外接电源的确定、外接阻抗的选择、有关参数的整 定,以及使用时应注意的问题上

图 6 0 Uct > 主电路工作状况示意图 3)当 0 Uct < 时,同理可知,( ct u U ∆ + )三角波将下移。对应图 5e 中线状阴影部分,“输 出级 A”将呈低电平,“输出级 B”为正的方脉冲序列,这时晶体管 VT3和 VT2导通,VT1 和 VT4截止,电动机端电压为负的方脉冲序列,平均电压Ud 为负,电动机将反转,直到转速 到达预定值为止。主电路工作状况示意图 由以上分析可见,采用 PWM 专用集成电路后,使得自动控制系统的组成和调整变得简 单得多。在分析由专用集成电路控制的自动控制系统时,应把主要注意力放在集成电路的功 能、特点、技术指标,在系统中的应用,外接电源的确定、外接阻抗的选择、有关参数的整 定,以及使用时应注意的问题上