KZD-Ⅱ型小功率有静差直流调速系统案例分析 摘要:介绍了杭州南方自动化仪表的KZD-Ⅱ型小功率有静差直流调速系统案例,分析了 KZD-Ⅱ型小功率有静差直流调速系统的结构特点与技术数据,给出了系统分析的思路,从主 电路结构、触发电路、调节器放大电路、给定电路、电压负反馈与电流正反馈环节、电流截 止负反馈保护电路、抗干扰与消振荡环节、其他辅助环节等8个方面研究了系统的组成及工 作原理,最后详细分析了系统抗扰动的自动调节过程。 0案例思维导图 1案例说明 2系统的结构特点和技术数据 3系统分析思路 4.1主电路 4.2触发电路 KZD-II 4.3调节器放大电路 型小功率有 静差直流调 4.4给定电路 速系统案例 4系统的组成及工作原理 4.5电压负反馈与电流正反馈环节 4.6电流截止负反馈保护电路 4.7抗干扰、消振荡环节 4.8其他辅助环节 5系统抗扰动的自动调节过程 1案例说明 杭州南方自动化仪表厂于1997年9月29日在杭州工商局注册挂牌成立,该厂主要生产 销售工业自动化仪表成套装置、电子元件。该厂生产的KZD小、KZD-Ⅱ型晶闸管直流调速装 置与直流电动机配套使用,能实现直流电动机的无级调速,与电加热器配合能实现电加热温 度的无级控制。它与电阻负载换档调速器相比较,具有省电、体积小、负载适应性强、操作 简单,且具有速度自动控制功能(与自动系统相配合)该装置特别适用于功率为4KW、电压 为220V(DC)以下的任何型号直流电机构成的直流调速系统,其输出稳定、可靠,调速范 围宽,同时具有限流保护、断电保护、外接联锁:手动/自动切换等功能,是一种可靠的品闸 管供电电源。由于该装置结构上采用性能可靠的集成电路,全部元件进行老化筛选,在线路 上利用负电流反馈和失磁保护环节,故进一步提高了输出稳定性和装置的自保性能

KZD-Ⅱ型小功率有静差直流调速系统案例分析 摘要:介绍了杭州南方自动化仪表的 KZD-Ⅱ型小功率有静差直流调速系统案例,分析了 KZD-Ⅱ型小功率有静差直流调速系统的结构特点与技术数据,给出了系统分析的思路,从主 电路结构、触发电路、调节器放大电路、给定电路、电压负反馈与电流正反馈环节、电流截 止负反馈保护电路、抗干扰与消振荡环节、其他辅助环节等 8 个方面研究了系统的组成及工 作原理, 最后详细分析了系统抗扰动的自动调节过程。 0 案例思维导图 KZD-Ⅱ 型小功率有 静差直流调 速系统案例 1 案例说明 2 系统的结构特点和技术数据 5 系统抗扰动的自动调节过程 4.2 触发电路 4.1主电路 4.3 调节器放大电路 3 系统分析思路 4 系统的组成及工作原理 4.4 给定电路 4.5 电压负反馈与电流正反馈环节 4.6 电流截止负反馈保护电路 4.7 抗干扰、消振荡环节 4.8 其他辅助环节 1 案例说明 杭州南方自动化仪表厂于 1997 年 9 月 29 日在杭州工商局注册挂牌成立,该厂主要生产 销售工业自动化仪表成套装置、电子元件。该厂生产的 KZD-I、KZD-Ⅱ型晶闸管直流调速装 置与直流电动机配套使用,能实现直流电动机的无级调速,与电加热器配合能实现电加热温 度的无级控制。它与电阻负载换档调速器相比较,具有省电、体积小、负载适应性强、操作 简单,且具有速度自动控制功能(与自动系统相配合)该装置特别适用于功率为 4KW、电压 为 220 V(DC)以下的任何型号直流电机构成的直流调速系统,其输出稳定、可靠,调速范 围宽,同时具有限流保护、断电保护、外接联锁:手动/自动切换等功能,是一种可靠的晶闸 管供电电源。由于该装置结构上采用性能可靠的集成电路,全部元件进行老化筛选,在线路 上利用负电流反馈和失磁保护环节,故进一步提高了输出稳定性和装置的自保性能

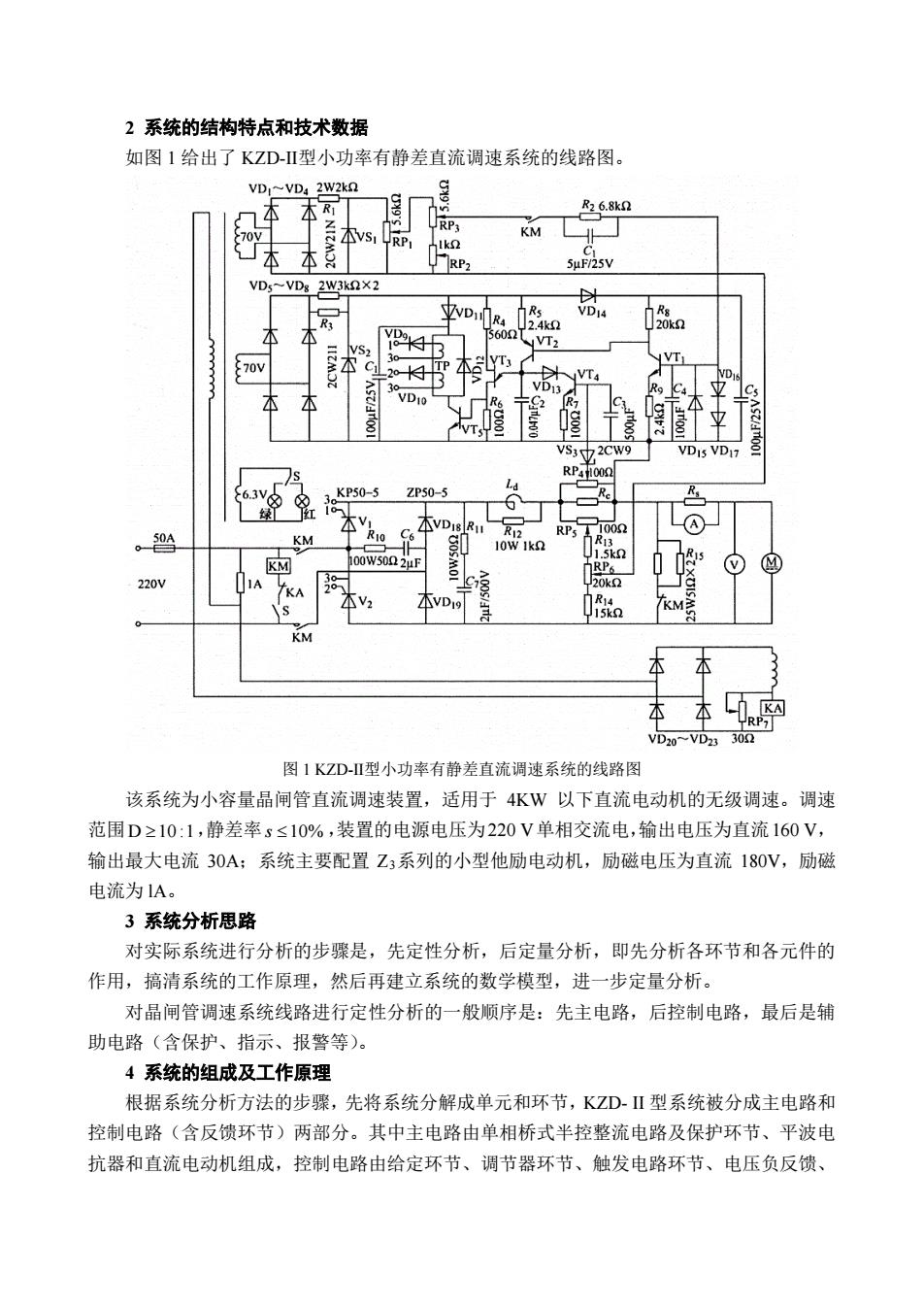

2系统的结构特点和技术数据 如图1给出了KZD-Ⅱ型小功率有静差直流调速系统的线路图。 VD 2w2k KM 色6 RP2 -VDs ]2 t 0 72Cw9 木vD A 。0 M 20 图1KZD-Ⅱ型小功率有静差直流调速系统的线路图 该系统为小容量晶闸管直流调速装置,适用于4KW以下直流电动机的无级调速。调速 范围D≥10:1,静差率s≤10%,装置的电源电压为220V单相交流电,输出电压为直流160V, 输出最大电流304:系统主要配置Z3系列的小型他励电动机,励磁电压为直流18OV,励磁 电流为1A。 3系统分析思路 对实际系统进行分析的步骤是,先定性分析,后定量分析,即先分析各环节和各元件的 作用,搞清系统的工作原理,然后再建立系统的数学模型,进一步定量分析。 对晶闸管调速系统线路进行定性分析的一般顺序是:先主电路,后控制电路,最后是辅 助电路(含保护、指示、报警等)。 4系统的组成及工作原理 根据系统分析方法的步骤,先将系统分解成单元和环节,KZD-Ⅱ型系统被分成主电路和 控制电路(含反馈环节)两部分。其中主电路由单相桥式半控整流电路及保护环节、平波电 抗器和直流电动机组成,控制电路由给定环节、调节器环节、触发电路环节、电压负反馈

2 系统的结构特点和技术数据 如图 1 给出了 KZD-Ⅱ型小功率有静差直流调速系统的线路图。 图 1 KZD-Ⅱ型小功率有静差直流调速系统的线路图 该系统为小容量晶闸管直流调速装置,适用于 4KW 以下直流电动机的无级调速。调速 范围D 10 :1 ≥ ,静差率 s ≤10% ,装置的电源电压为220 V单相交流电,输出电压为直流160 V, 输出最大电流 30A;系统主要配置 Z3系列的小型他励电动机,励磁电压为直流 180V,励磁 电流为 lA。 3 系统分析思路 对实际系统进行分析的步骤是,先定性分析,后定量分析,即先分析各环节和各元件的 作用,搞清系统的工作原理,然后再建立系统的数学模型,进一步定量分析。 对晶闸管调速系统线路进行定性分析的一般顺序是:先主电路,后控制电路,最后是辅 助电路(含保护、指示、报警等)。 4 系统的组成及工作原理 根据系统分析方法的步骤,先将系统分解成单元和环节,KZD- II 型系统被分成主电路和 控制电路(含反馈环节)两部分。其中主电路由单相桥式半控整流电路及保护环节、平波电 抗器和直流电动机组成,控制电路由给定环节、调节器环节、触发电路环节、电压负反馈

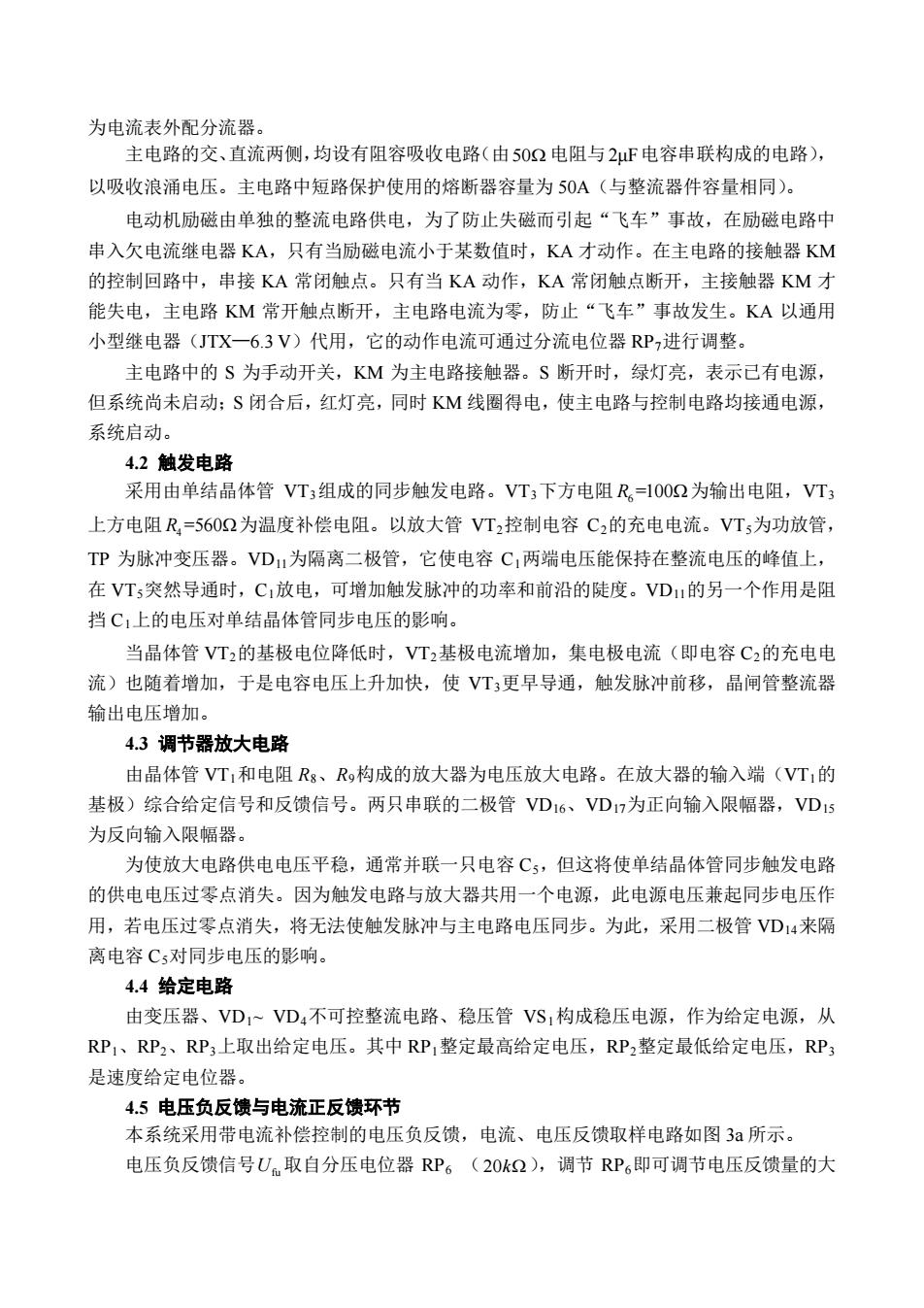

电流正反馈和电流截止负反馈等环节组成。系统的组成框图如图2所示 哥 图 图2KZDⅡ型小功率有静差直流调速系统组成框图 4.1主电路 该系统容量小,调速精度与调速范围要求不高。为使设备简单,对要求不可逆的直流电 动机采用了单相桥式半控整流电路供电,经计算主电路整流器件晶闸管与二极管的电流容量 为50A,所以触发电路选择单结晶体管同步触发电路。当主电路直接由220V交流电源供电 时,考虑到允许电网电压波动土5%,能够确保输出的最大直流电压为 U4mx=220V×0.9×0.95-188V 式中,0.9为全波整流系数(平均值与有效值之比):0.95为电压降低5%引起的系数。 根据计算结果,最好选配额定电压为180V的电动机,但由于单相品闸管整流装置的等 效内阻往往较大(几欧至几十欧),并为了使输出电压有较多的调节裕量,可以采用额定电压 为160V的电动机。当然也可用220V的电动机,但需要降低额定转速使用。 主电路采用串联式单相半控桥整流电路,即桥臂上的两只晶闸管和两只二极管分别串联 排在一侧,串联的二极管可以兼有续流二极管的作用。但这样,两个晶闸管阴极间将没有公 共端,脉冲变压器的两个二次绕组间将会有√互×220V的峰值电压,因此脉冲变压器的两个二 次绕组间的绝缘要求也要提高。 在要求较高或容量稍大(22kW以上)的场合,应接入平波电抗器L,以限制电流脉动, 改善换向条件,减少电枢损耗,并保持电流连续。 但接入电抗器后,会延迟晶闸管掣住电流1的建立,而单结晶体管同步触发电路输出的 脉冲宽度是比较窄的,为了保证晶闸管触发后可靠导通,在电抗器与两端并联一只电阻(1kQ), 以减少主电路电流到达晶闸管掣住电流所需要的时间。另一方面,在主电路突然断路时, 该电阻为电抗器提供了放电回路,减少了电抗器产生的过电压对主电路元器件的损害。 由于主电路中晶闸管的单向导电性,系统中电动机不能采用回馈制动方式。为了加快制 动和停车,本系统采用了能耗制动。R5为能耗制动电阻(因电阻规格与散热等原因,这里将 两只25W、512的绕线电阻器并联使用),与KM的常闭触点组成能耗制动回路。 主电路中使用直流电流表、直流电压表来指示主电路电流与电动机两端电压的大小,R

电流正反馈和电流截止负反馈等环节组成。系统的组成框图如图 2 所示。 图 2 KZD-Ⅱ型小功率有静差直流调速系统组成框图 4.1 主电路 该系统容量小,调速精度与调速范围要求不高。为使设备简单,对要求不可逆的直流电 动机采用了单相桥式半控整流电路供电,经计算主电路整流器件晶闸管与二极管的电流容量 为 50A,所以触发电路选择单结晶体管同步触发电路。当主电路直接由 220V 交流电源供电 时,考虑到允许电网电压波动±5%,能够确保输出的最大直流电压为 Ud max =220V 0.9 0.95 188V ×× = 式中,0.9 为全波整流系数(平均值与有效值之比);0.95 为电压降低 5%引起的系数。 根据计算结果,最好选配额定电压为 180V 的电动机,但由于单相晶闸管整流装置的等 效内阻往往较大(几欧至几十欧),并为了使输出电压有较多的调节裕量,可以采用额定电压 为 160V 的电动机。当然也可用 220V 的电动机,但需要降低额定转速使用。 主电路采用串联式单相半控桥整流电路,即桥臂上的两只晶闸管和两只二极管分别串联 排在一侧,串联的二极管可以兼有续流二极管的作用。但这样,两个晶闸管阴极间将没有公 共端,脉冲变压器的两个二次绕组间将会有 2 220V × 的峰值电压,因此脉冲变压器的两个二 次绕组间的绝缘要求也要提高。 在要求较高或容量稍大(2.2kW 以上)的场合,应接入平波电抗器 Ld,以限制电流脉动, 改善换向条件,减少电枢损耗,并保持电流连续。 但接入电抗器后,会延迟晶闸管掣住电流 IL的建立,而单结晶体管同步触发电路输出的 脉冲宽度是比较窄的,为了保证晶闸管触发后可靠导通,在电抗器与两端并联一只电阻(1kΩ), 以减少主电路电流到达晶闸管掣住电流 IL所需要的时间。另一方面,在主电路突然断路时, 该电阻为电抗器提供了放电回路,减少了电抗器产生的过电压对主电路元器件的损害。 由于主电路中晶闸管的单向导电性,系统中电动机不能采用回馈制动方式。为了加快制 动和停车,本系统采用了能耗制动。R15为能耗制动电阻(因电阻规格与散热等原因,这里将 两只 25W、51Ω 的绕线电阻器并联使用),与 KM 的常闭触点组成能耗制动回路。 主电路中使用直流电流表、直流电压表来指示主电路电流与电动机两端电压的大小,Rs

为电流表外配分流器 主电路的交、直流两侧,均设有阻容吸收电路(由50?电阻与2F电容串联构成的电路), 以吸收浪涌电压。主电路中短路保护使用的熔断器容量为504(与整流器件容量相同)。 电动机励磁由单独的整流电路供电,为了防止失磁而引起“飞车”事故,在励磁电路中 串入欠电流继电器KA,只有当励磁电流小于某数值时,KA才动作。在主电路的接触器KM 的控制回路中,串接KA常闭触点。只有当KA动作,KA常闭触点断开,主接触器KM才 能失电,主电路KM常开触点断开,主电路电流为零,防止“飞车”事故发生。KA以通用 小型继电器(JTX一6.3V)代用,它的动作电流可通过分流电位器RP,进行调整。 主电路中的S为手动开关,KM为主电路接触器。S断开时,绿灯亮,表示己有电源 但系统尚未启动:S闭合后,红灯亮,同时KM线圈得电,使主电路与控制电路均接通电源, 系统启动。 4.2触发电路 采用由单结晶体管VT3组成的同步触发电路。VT;下方电阻R,=1002为输出电阻,VT3 上方电阻R=560Q为温度补偿电阻。以放大管VT2控制电容C2的充电电流。VT;为功放管, TP为脉冲变压器。VD1:为隔离二极管,它使电容C1两端电压能保持在整流电压的峰值上, 在VT5突然导通时,C放电,可增加触发脉冲的功率和前沿的陡度。VD1的另一个作用是阻 挡C1上的电压对单结晶体管同步电压的影响。 当晶体管VT2的基极电位降低时,VT2基极电流增加,集电极电流(即电容C2的充电电 流)也随着增加,于是电容电压上升加快,使VT3更早导通,触发脉冲前移,晶闸管整流器 输出电压增加。 4.3调节器放大电路 由晶体管VT1和电阻Rg、Rg构成的放大器为电压放大电路。在放大器的输入端(VT1的 基极)综合给定信号和反馈信号。两只串联的二极管VD16、VD1?为正向输入限幅器,VD1S 为反向输入限幅器。 为使放大电路供电电压平稳,通常并联一只电容C5,但这将使单结晶体管同步触发电路 的供电电压过零点消失。因为触发电路与放大器共用一个电源,此电源电压兼起同步电压作 用,若电压过零点消失,将无法使触发脉冲与主电路电压同步。为此,采用二极管VD14来隔 离电容C对同步电压的影响。 4.4给定电路 由变压器、VD1~VD4不可控整流电路、稳压管VS,构成稳压电源,作为给定电源,从 RP1、RP2、RP;上取出给定电压。其中RP整定最高给定电压,RP2整定最低给定电压,RP 是速度给定电位器。 4.5电压负反馈与电流正反馈环节 本系统采用带电流补偿控制的电压负反馈,电流、电压反馈取样电路如图3所示。 电压负反馈信号U取自分压电位器RP6(20k2),调节RP6即可调节电压反馈量的大

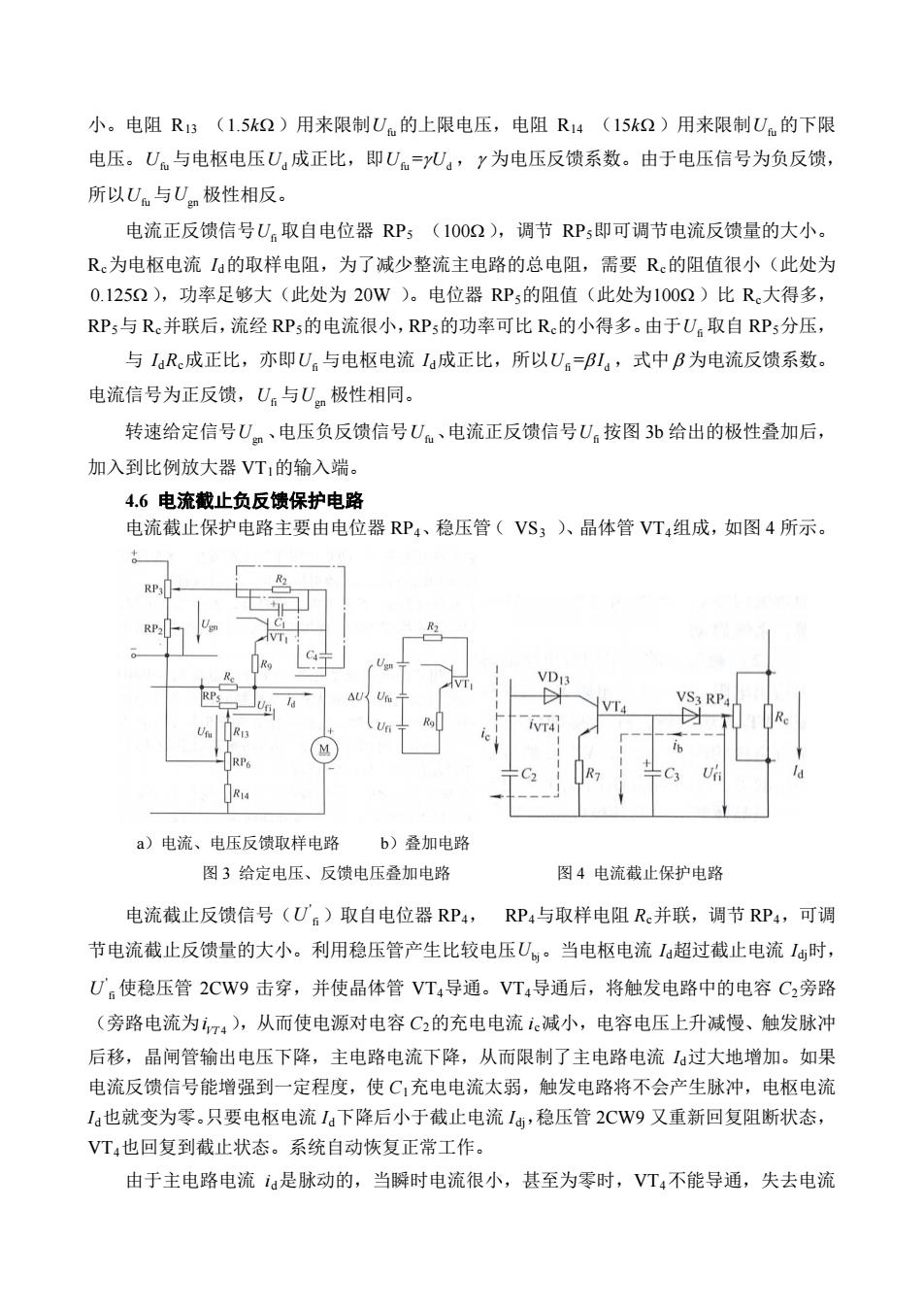

为电流表外配分流器。 主电路的交、直流两侧,均设有阻容吸收电路(由50Ω 电阻与2μF电容串联构成的电路), 以吸收浪涌电压。主电路中短路保护使用的熔断器容量为 50A(与整流器件容量相同)。 电动机励磁由单独的整流电路供电,为了防止失磁而引起“飞车”事故,在励磁电路中 串入欠电流继电器 KA,只有当励磁电流小于某数值时,KA 才动作。在主电路的接触器 KM 的控制回路中,串接 KA 常闭触点。只有当 KA 动作,KA 常闭触点断开,主接触器 KM 才 能失电,主电路 KM 常开触点断开,主电路电流为零,防止“飞车”事故发生。KA 以通用 小型继电器(JTX—6.3 V)代用,它的动作电流可通过分流电位器 RP7进行调整。 主电路中的 S 为手动开关,KM 为主电路接触器。S 断开时,绿灯亮,表示已有电源, 但系统尚未启动;S 闭合后,红灯亮,同时 KM 线圈得电,使主电路与控制电路均接通电源, 系统启动。 4.2 触发电路 采用由单结晶体管 VT3组成的同步触发电路。VT3下方电阻 R6=100Ω为输出电阻,VT3 上方电阻 R4=560Ω为温度补偿电阻。以放大管 VT2控制电容 C2的充电电流。VT5为功放管, TP 为脉冲变压器。VD11为隔离二极管,它使电容 C1两端电压能保持在整流电压的峰值上, 在 VT5突然导通时,C1放电,可增加触发脉冲的功率和前沿的陡度。VD11的另一个作用是阻 挡 C1上的电压对单结晶体管同步电压的影响。 当晶体管 VT2的基极电位降低时,VT2基极电流增加,集电极电流(即电容 C2的充电电 流)也随着增加,于是电容电压上升加快,使 VT3更早导通,触发脉冲前移,晶闸管整流器 输出电压增加。 4.3 调节器放大电路 由晶体管 VT1和电阻 R8、R9构成的放大器为电压放大电路。在放大器的输入端(VT1的 基极)综合给定信号和反馈信号。两只串联的二极管 VD16、VD17为正向输入限幅器,VD15 为反向输入限幅器。 为使放大电路供电电压平稳,通常并联一只电容 C5,但这将使单结晶体管同步触发电路 的供电电压过零点消失。因为触发电路与放大器共用一个电源,此电源电压兼起同步电压作 用,若电压过零点消失,将无法使触发脉冲与主电路电压同步。为此,采用二极管 VD14来隔 离电容 C5对同步电压的影响。 4.4 给定电路 由变压器、VD1~ VD4不可控整流电路、稳压管 VS1构成稳压电源,作为给定电源,从 RP1、RP2、RP3上取出给定电压。其中 RP1整定最高给定电压,RP2整定最低给定电压,RP3 是速度给定电位器。 4.5 电压负反馈与电流正反馈环节 本系统采用带电流补偿控制的电压负反馈,电流、电压反馈取样电路如图 3a 所示。 电压负反馈信号Ufu 取自分压电位器 RP6 (20kΩ),调节 RP6即可调节电压反馈量的大

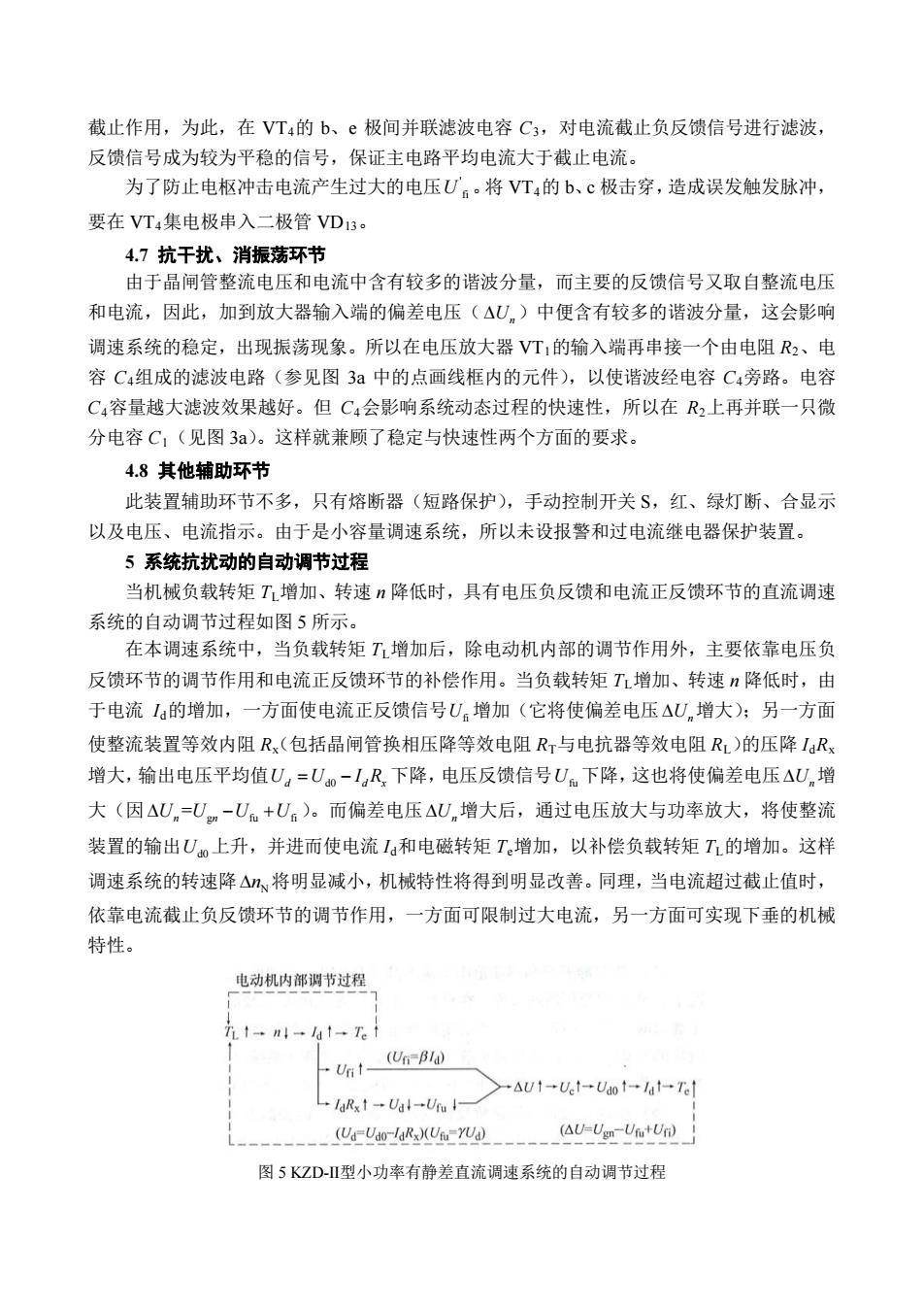

小。电阻R13(1.5k2)用来限制U的上限电压,电阻R14(15kQ)用来限制U的下限 电压。U与电枢电压U,成正比,即U=yU,y为电压反馈系数。由于电压信号为负反馈, 所以U与Um极性相反 电流正反馈信号U取自电位器RP3(1002),调节RP5即可调节电流反馈量的大小。 Re为电枢电流Ia的取样电阻,为了减少整流主电路的总电阻,需要Re的阻值很小(此处为 0.1252),功率足够大(此处为20W)。电位器RP的阻值(此处为1002)比R大得多, RP与Re并联后,流经RP5的电流很小,RP5的功率可比Re的小得多。由于U,取自RP分压, 与IaR成正比,亦即U。与电枢电流1a成正比,所以U。=B1,式中B为电流反馈系数, 电流信号为正反馈,U。与U极性相同。 转速给定信号U。、电压负反馈信号U、电流正反馈信号U,按图3b给出的极性叠加后, 加入到比例放大器VT的输入端。 4.6电流截止负反馈保护电路 电流截止保护电路主要由电位器RP4、稳压管(VS、晶体管VT组成,如图4所示 C2 a)电流、电压反馈取样电路 b)叠加电路 图3给定电压、反馈电压叠加电路 图4电流截止保护电路 电流截止反馈信号(U。)取自电位器RP4,RP4与取样电阻R并联,调节RP4,可调 节电流截止反馈量的大小。利用稳压管产生比较电压U。当电枢电流1超过截止电流1时, U使稳压管2CW9击穿,并使晶体管VT4导通。VT4导通后,将触发电路中的电容C2旁路 (旁路电流为74),从而使电源对电容C2的充电电流:减小,电容电压上升减慢、触发脉冲 后移,晶闸管输出电压下降,主电路电流下降,从而限制了主电路电流过大地增加。如果 电流反馈信号能增强到一定程度,使C充电电流太弱,触发电路将不会产生脉冲,电枢电流 1也就变为零。只要电枢电流1:下降后小于截止电流1,稳压管2CW9又重新回复阻断状态, VT4也回复到截止状态。系统自动恢复正常工作。 由于主电路电流a是脉动的,当瞬时电流很小,甚至为零时,VT,不能导通,失去电流

小。电阻 R13 (1.5kΩ )用来限制Ufu 的上限电压,电阻 R14 (15kΩ )用来限制Ufu 的下限 电压。Ufu 与电枢电压Ud 成正比,即U U fu d =γ ,γ 为电压反馈系数。由于电压信号为负反馈, 所以Ufu 与Ugn 极性相反。 电流正反馈信号Ufi 取自电位器 RP5 (100Ω ),调节 RP5即可调节电流反馈量的大小。 Rc为电枢电流 Id的取样电阻,为了减少整流主电路的总电阻,需要 Rc的阻值很小(此处为 0.125Ω ),功率足够大(此处为 20W )。电位器 RP5的阻值(此处为100Ω )比 Rc大得多, RP5与 Rc并联后,流经 RP5的电流很小,RP5的功率可比 Rc的小得多。由于Ufi 取自 RP5分压, 与 IdRc成正比,亦即Ufi 与电枢电流 Id成正比,所以U I fi d =β ,式中β 为电流反馈系数。 电流信号为正反馈,Ufi 与Ugn 极性相同。 转速给定信号Ugn 、电压负反馈信号Ufu 、电流正反馈信号Ufi 按图 3b 给出的极性叠加后, 加入到比例放大器 VT1的输入端。 4.6 电流截止负反馈保护电路 电流截止保护电路主要由电位器 RP4、稳压管( VS3 )、晶体管 VT4组成,如图 4 所示。 a)电流、电压反馈取样电路 b)叠加电路 图 3 给定电压、反馈电压叠加电路 图 4 电流截止保护电路 电流截止反馈信号( ' U fi )取自电位器 RP4, RP4与取样电阻 Rc并联,调节 RP4,可调 节电流截止反馈量的大小。利用稳压管产生比较电压Ubj。当电枢电流 Id超过截止电流 Idj时, ' U fi 使稳压管 2CW9 击穿,并使晶体管 VT4导通。VT4导通后,将触发电路中的电容 C2旁路 (旁路电流为 VT 4 i ),从而使电源对电容 C2的充电电流 ic减小,电容电压上升减慢、触发脉冲 后移,晶闸管输出电压下降,主电路电流下降,从而限制了主电路电流 Id过大地增加。如果 电流反馈信号能增强到一定程度,使 C1充电电流太弱,触发电路将不会产生脉冲,电枢电流 Id也就变为零。只要电枢电流 Id下降后小于截止电流 Idj,稳压管 2CW9 又重新回复阻断状态, VT4也回复到截止状态。系统自动恢复正常工作。 由于主电路电流 id是脉动的,当瞬时电流很小,甚至为零时,VT4不能导通,失去电流

截止作用,为此,在VT4的b、e极间并联滤波电容C3,对电流截止负反馈信号进行滤波 反馈信号成为较为平稳的信号,保证主电路平均电流大于截止电流。 为了防止电枢冲击电流产生过大的电压U。将VT4的b、c极击穿,造成误发触发脉冲, 要在VT4集电极串入二极管VD3。 4.7抗干扰、消振荡环节 由于晶闸管整流电压和电流中含有较多的谐波分量,而主要的反馈信号又取自整流电压 和电流,因此,加到放大器输入端的偏差电压(△U,)中便含有较多的谐波分量,这会影响 调速系统的稳定,出现振荡现象。所以在电压放大器VT,的输入端再串接一个由电阻R2、电 容C4组成的滤波电路(参见图3中的点画线框内的元件),以使谐波经电容C4旁路。电容 C4容量越大滤波效果越好。但C4会影响系统动态过程的快速性,所以在R2上再并联一只微 分电容C,(见图3)。这样就兼顾了稳定与快速性两个方面的要求。 4.8其他辅助环节 此装置辅助环节不多,只有熔断器(短路保护),手动控制开关S,红、绿灯断、合显示 以及电压、电流指示。由于是小容量调速系统,所以未设报警和过电流继电器保护装置。 5系统抗扰动的自动调节过程 当机械负载转矩T增加、转速降低时,具有电压负反馈和电流正反馈环节的直流调速 系统的自动调节过程如图5所示。 在本调速系统中,当负载转矩增加后,除电动机内部的调节作用外,主要依靠电压负 反馈环节的调节作用和电流正反馈环节的补偿作用。当负载转矩T增加、转速n降低时,由 于电流1:的增加,一方面使电流正反馈信号U。增加(它将使偏差电压△U,增大):另一方面 使整流装置等效内阻R、(包括品闸管换相压降等效电阻RT与电抗器等效电阻R1)的压降IaR、 增大,输出电压平均值U,=U-I,R下降,电压反馈信号U下降,这也将使偏差电压△U,增 大(因△U,=Um-U。+U。)。而偏差电压△U,增大后,通过电压放大与功率放大,将使整流 装置的输出Um上升,并进而使电流1a和电磁转矩T增加,以补偿负载转矩T的增加。这样 调速系统的转速降△、将明显减小,机械特性将得到明显改善。同理,当电流超过截止值时, 依靠电流截止负反馈环节的调节作用,一方面可限制过大电流,另一方面可实现下垂的机械 特性。 电动机内部调节过程 t一n!-4t-万。1 Unt-(Un-Bla) >AUt-Uet-Uaot-lat-Tel laRx1 -Uai-Ura I- (Ua-Uao-laRx)(Un-YUA) (AU-Usn-UntUn) 图5KZD-型小功率有静差直流调速系统的自动调节过程

截止作用,为此,在 VT4的 b、e 极间并联滤波电容 C3,对电流截止负反馈信号进行滤波, 反馈信号成为较为平稳的信号,保证主电路平均电流大于截止电流。 为了防止电枢冲击电流产生过大的电压 ' U fi 。将 VT4的 b、c 极击穿,造成误发触发脉冲, 要在 VT4集电极串入二极管 VD13。 4.7 抗干扰、消振荡环节 由于晶闸管整流电压和电流中含有较多的谐波分量,而主要的反馈信号又取自整流电压 和电流,因此,加到放大器输入端的偏差电压(∆Un)中便含有较多的谐波分量,这会影响 调速系统的稳定,出现振荡现象。所以在电压放大器 VT1的输入端再串接一个由电阻 R2、电 容 C4组成的滤波电路(参见图 3a 中的点画线框内的元件),以使谐波经电容 C4旁路。电容 C4容量越大滤波效果越好。但 C4会影响系统动态过程的快速性,所以在 R2上再并联一只微 分电容 C1(见图 3a)。这样就兼顾了稳定与快速性两个方面的要求。 4.8 其他辅助环节 此装置辅助环节不多,只有熔断器(短路保护),手动控制开关 S,红、绿灯断、合显示 以及电压、电流指示。由于是小容量调速系统,所以未设报警和过电流继电器保护装置。 5 系统抗扰动的自动调节过程 当机械负载转矩 TL增加、转速 n 降低时,具有电压负反馈和电流正反馈环节的直流调速 系统的自动调节过程如图 5 所示。 在本调速系统中,当负载转矩 TL增加后,除电动机内部的调节作用外,主要依靠电压负 反馈环节的调节作用和电流正反馈环节的补偿作用。当负载转矩 TL增加、转速 n 降低时,由 于电流 Id的增加,一方面使电流正反馈信号Ufi 增加(它将使偏差电压∆Un增大);另一方面 使整流装置等效内阻 R(x 包括晶闸管换相压降等效电阻 RT与电抗器等效电阻 RL)的压降 IdRx 增大,输出电压平均值U U IR d = − d0 d x 下降,电压反馈信号Ufu 下降,这也将使偏差电压∆Un增 大(因 ∆ −+ UU U U n n = g fu fi )。而偏差电压∆Un增大后,通过电压放大与功率放大,将使整流 装置的输出Ud0上升,并进而使电流 Id和电磁转矩 Te增加,以补偿负载转矩 TL的增加。这样 调速系统的转速降 N ∆n 将明显减小,机械特性将得到明显改善。同理,当电流超过截止值时, 依靠电流截止负反馈环节的调节作用,一方面可限制过大电流,另一方面可实现下垂的机械 特性。 图 5 KZD-Ⅱ型小功率有静差直流调速系统的自动调节过程

由反馈环节和引入的反馈量来看,具有电压负反馈环节的系统实质上是一个恒压系统, 而电流正反馈,实质上是一种负载扰动量的前馈补偿。 该系统与带比例环节的开环直流调速系统一样,转速降落的补偿也是依靠偏差电压△U。 的变化来进行调节的,因此也是有静差调速系统

由反馈环节和引入的反馈量来看,具有电压负反馈环节的系统实质上是一个恒压系统, 而电流正反馈,实质上是一种负载扰动量的前馈补偿。 该系统与带比例环节的开环直流调速系统一样,转速降落的补偿也是依靠偏差电压∆Un 的变化来进行调节的,因此也是有静差调速系统