要 目 13.1烧成制度 冬13.2快速烧成 13.3装钵装窑 13.4窑具

要 目 ❖ 13.1 烧成制度 ❖ 13.2 快速烧成 ❖ 13.3 装钵装窑 ❖ 13.4 窑具

13.1.1烧成制度 定义:通过高温处理,使坯体发生一系列物理化学 变化,形成预期的矿物组成和显微结构,从而达到 固定外形并获得所要求效果的工序。 温度制度:包括各阶段的升温速度、最高烧成温度和保温时间 气氛制度:各阶段所对应的气氛要求。(氧化、中性、还原) 压力制度:为了保证温度、气氛制度的实现,对窑内压力的调

13.1.1 烧成制度 定义:通过高温处理,使坯体发生一系列物理化学 变化,形成预期的矿物组成和显微结构,从而达到 固定外形并获得所要求效果的工序。 温度制度:包括各阶段的升温速度、最高烧成温度和保温时间。 气氛制度:各阶段所对应的气氛要求。(氧化、中性、还原) 压力制度:为了保证温度、气氛制度的实现,对窑内压力的调节

13.1.1烧成制度 烧成工序是陶瓷生产过程中最重要的工序之一,制定科 学合理的烧成制度,并准确执行是产品质量的重要保证。 烧成温度:为了达到产品的性能要求,应该烧到的最高 温度。 烧结温度:材料加热过程达到气孔率最小、密度最大时 的温度

烧成工序是陶瓷生产过程中最重要的工序之一,制定科 学合理的烧成制度,并准确执行是产品质量的重要保证。 烧成温度:为了达到产品的性能要求,应该烧到的最高 温度。 烧结温度:材料加热过程达到气孔率最小、密度最大时 的温度。 13.1.1 烧成制度

13.1.1烧成制度 一、烧成制度与产品性能的关系 1、烧成温度对产品性能的影响 1)烧成温度与产品的气孔率有关 2)烧成温度与产品的岩相组成有关 2、保温时间对产品性能的影响 3、升、降温速度对产品性能的影响 4、冷却速度对产品质量的影响 二、烧成气氛对产品性能的影响

13.1.1 烧成制度 一、烧成制度与产品性能的关系 1、烧成温度对产品性能的影响 1)烧成温度与产品的气孔率有关 2)烧成温度与产品的岩相组成有关 2、保温时间对产品性能的影响 3、升、降温速度对产品性能的影响 4、冷却速度对产品质量的影响 二、烧成气氛对产品性能的影响

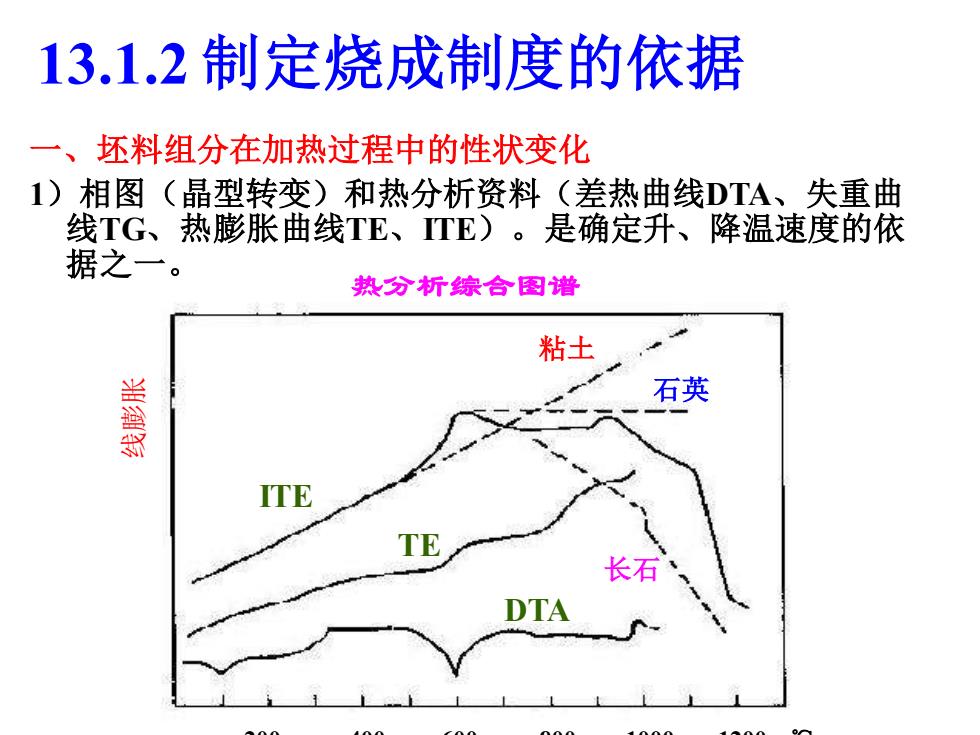

13.1.2制定烧成制度的依据 一、坯料组分在加热过程中的性状变化 1)相图(晶型转变)和热分析资料(差热曲线DTA、失重曲 线TG、热膨胀曲线TE、TE)。是确定升、降温速度的依 据之一。 热分析综合图增 粘土 石英 ITE 长

13.1.2 制定烧成制度的依据 一、坯料组分在加热过程中的性状变化 1)相图(晶型转变)和热分析资料(差热曲线DTA、失重曲 线TG、热膨胀曲线TE、ITE)。是确定升、降温速度的依 据之一。 200 400 600 800 1000 1200 ℃ 粘土 石英 长石 线膨胀 ITE TE DTA 热分析综合图谱

13.1.2制定烧成制度的依据 利用热分析综合图谱绘制理论烧成曲线 ITE 1400 坯脆性生 热塑性范围 脆性瓷器 1000 A β-0石 60 脱OH 碳素燃烧 a-B石英 脱吸附水 时间 低温阶段注意:100~150℃脱吸附水升温不能太快: 500~600℃脱OH、晶型转变升、降温不能太快;

13.1.2 制定烧成制度的依据 ITE DTA TE -石英 脱OH 碳素燃烧 脱吸附水 -石英 坯脆性生 热塑性范围 脆性瓷器 时间 1400 1000 600 200 利用热分析综合图谱绘制理论烧成曲线 低温阶段注意:100~150 ℃ 脱吸附水升温不能太快; 500~600 ℃ 脱OH、晶型转变升、降温不能太快;

13.1.2制定烧成制度的依据 二、烧结曲线(气孔率、烧成线收缩率、吸水率及密度变 化曲线)和高温物相分析,是确定烧成温度的主要依据。 1.烧结范围宽、液相粘度大、量随温度变化小 的坯料,烧成温度可以确定在烧结范围上限附 近(T2) ; 2烧结范围窄、液相粘度小、量随温度变化大 的坯料的坯料,烧成温度只能定在烧结范围下 限附近(T1)

二、烧结曲线(气孔率、烧成线收缩率、吸水率及密度变 化曲线)和高温物相分析,是确定烧成温度的主要依据。 13.1.2 制定烧成制度的依据 1.烧结范围宽、液相粘度大、量随温度变化小 的坯料,烧成温度可以确定在烧结范围上限附 近(T2); 2.烧结范围窄、液相粘度小、量随温度变化大 的坯料的坯料,烧成温度只能定在烧结范围下 限附近(T1)

13.1.2制定烧成制度的依据 三、制品的大小和形状 升温速度快时,坯体的断面形成温度梯 度、坯体在膨胀或收缩过程中均产生不 均匀应力,导致坯体的变形(塑性状态 )和开裂(弹性状态) 。 坯体越厚、形状越复杂越容易变形或开 裂,升温速度不能太快

三、制品的大小和形状 13.1.2 制定烧成制度的依据 升温速度快时,坯体的断面形成温度梯 度、坯体在膨胀或收缩过程中 均产生不 均匀应力,导致坯体的变形(塑性状态 )和开裂(弹性状态)。 坯体越厚、形状越复杂越容易变形或开 裂,升温速度不能太快

13.1.2制定烧成制度的依据 四、釉烧方法 1、釉料的熔化温度与坯料的氧化分解温度相适应,中 火保温防止针孔、橘釉、黑心、鼓泡等缺陷。 2、冷却初期依据釉料要求确定冷却速度 光泽釉—快速冷却 结晶釉—结晶温度保温处理 3、二次烧成 高温素烧低温釉烧:釉烧时可以不考虑坯体的脱结 构水及氧化分解排气,素烧时不考虑釉的作用。 低温素烧高温釉烧:釉烧时可以不考虑坯体的脱结 构水,素烧时不考虑釉的作用。 二次烧成其它优点: 1)减少缺陷,提高合格率,避免浪费。 2)坯体强度提高,有利于施釉、装饰 3)工序的机械化

四、釉烧方法 13.1.2 制定烧成制度的依据 1、釉料的熔化温度与坯料的氧化分解温度相适应,中 火保温防止针孔、橘釉、黑心、鼓泡等缺陷。 2、冷却初期依据釉料要求确定冷却速度 光泽釉——快速冷却 结晶釉——结晶温度保温处理 3、二次烧成 高温素烧低温釉烧:釉烧时可以不考虑坯体的脱结 构水及 氧化分解排气,素烧时不考虑釉的作用。 低温素烧高温釉烧:釉烧时可以不考虑坯体的脱结 构水,素烧时不考虑釉的作用。 二次烧成其它优点: 1)减少缺陷,提高合格率,避免浪费。 2)坯体强度提高,有利于施釉、装饰 3)工序的机械化

13.1.2制定烧成制度的依据 五、根据坯料中氧化钛和氧化铁的含量确定气氛制度 低铁高钛坯料(北方)常用氧化气氛烧成: 高铁低钛坯料(南方)常用还原气氛烧成。 六、窑炉结构、容量、燃料和装窑密度 窑炉结构一窑内温度的均匀性,升温速度,烧成 温度。 燃料种类—装烧方法,升温速度,烧成温度。 容量和装窑密度一窑内温度的均匀性,升温速度 0

五、根据坯料中氧化钛和氧化铁的含量确定气氛制度 13.1.2 制定烧成制度的依据 低铁高钛坯料(北方)常用氧化气氛烧成; 高铁低钛坯料(南方)常用还原气氛烧成。 六、窑炉结构、容量、燃料和装窑密度 窑炉结构——窑内温度的均匀性,升温速度,烧成 温度。 燃料种类——装烧方法,升温速度,烧成温度。 容量和装窑密度——窑内温度的均匀性,升温速度