要 目 11.1于燥过程 冬11.2王燥制度的确定 冬11.3王燥方法

要 目 ❖ 11.1 干燥过程 ❖ 11.2 干燥制度的确定 ❖ 11.3 干燥方法

11.1干燥过程 目的:排除坯体中的水分,同时赋予坯体一定的干 燥强度,满足搬运以及后续工序(修坯、粘结、施 釉)的要求。 11.1.1于燥过程 ·11.1.2成型方法对王燥收缩的影响 ·11.1.3王燥开裂产生的类型及条件 ·11.1.4坯体王后性质的影响因素

11.1 干燥过程 目的:排除坯体中的水分,同时赋予坯体一定的干 燥强度,满足搬运以及后续工序(修坯、粘结、施 釉)的要求。 11.1.1 干燥过程 ▪ 11.1.2 成型方法对干燥收缩的影响 ▪ 11.1.3 干燥开裂产生的类型及条件 ▪ 11.1.4 坯体干后性质的影响因素

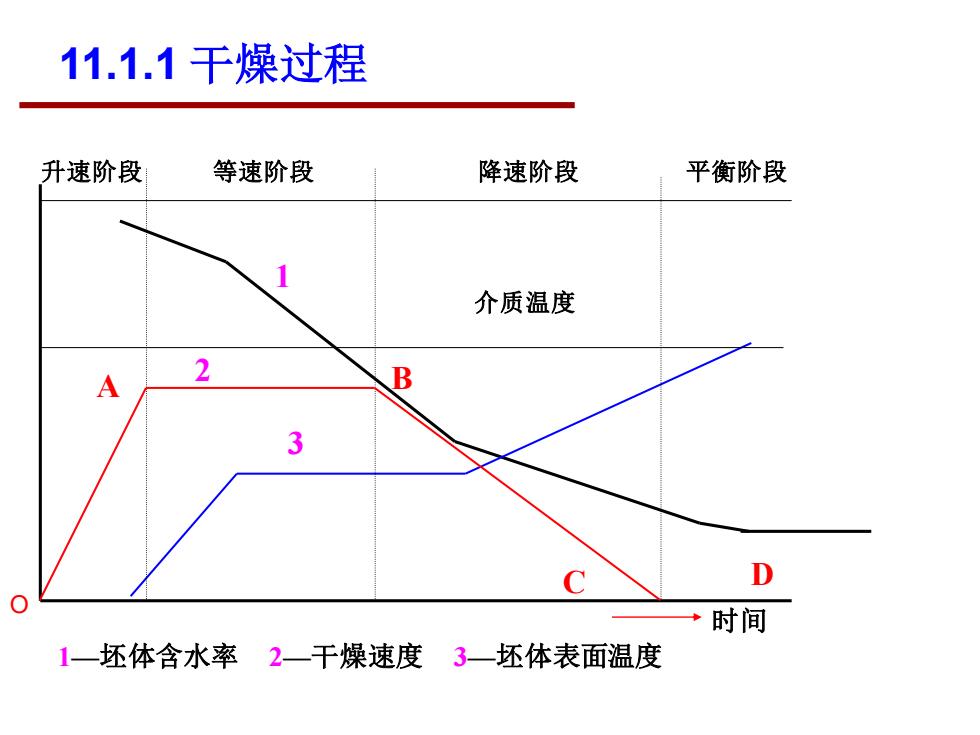

11.1.1千燥过程 升速阶段 等速阶段 降速阶段 平衡阶段 介质温度 2 A B 3 D →时间 1一坯体含水率2一干燥速度3一坯体表面温度

11.1.1 干燥过程 1 3 时间 升速阶段 等速阶段 降速阶段 平衡阶段 介质温度 2 1—坯体含水率 2—干燥速度 3—坯体表面温度 A B C D O

11.1.1干燥过程 干燥速度取决与内部扩散速度和表面汽化速度两个过程 可分为四个阶段: 1、升速阶段 短时间内,坯体表面被加热到等于干燥介质湿球温度的温度, 水分蒸发速度很快增大,到A点后,坯体吸收的热量和蒸发水分耗 去的热量相等。 时间短,排除水量不大。 2、等速干燥阶段 坯体表面蒸发的水分由内部向坯体表面源不断补充,坯体表面 总是保持湿润。 干燥速度不变,坯体表面温度保持不变,水分自由蒸发。 到B点后,坯体内部水分扩散速度开始小于表面蒸发速度,坯体 水分不能全部润湿表面,开始降速阶段,体积收缩不大 B—临界水分点

干燥速度取决与内部扩散速度和表面汽化速度两个过程 可分为四个阶段: 1、升速阶段 短时间内,坯体表面被加热到等于干燥介质湿球温度的温度, 水分蒸发速度很快增大,到A点后,坯体吸收的热量和蒸发水分耗 去的热量相等。 时间短,排除水量不大 。 2、等速干燥阶段 坯体表面蒸发的水分由内部向坯体表面源不断补充,坯体表面 总是保持湿润。 干燥速度不变,坯体表面温度保持不变,水分自由蒸发。 到B点后,坯体内部水分扩散速度开始小于表面蒸发速度,坯体 水分不能全部润湿表面,开始降速阶段,体积收缩不大 B——临界水分点 11.1.1 干燥过程

11.1.1干燥过程 3、降速干燥阶段 表面停止收缩,继续干燥仅增加坯体内部孔隙 干燥速度下降,热能消耗下降,坯体表面温度 提高。 4、平衡阶段 坯体表面水分达到平衡水分时,干燥速度为0 干燥最终水分取决与干燥介质的温度和湿度

11.1.1 干燥过程 3、降速干燥阶段 表面停止收缩,继续干燥仅增加坯体内部孔隙 干燥速度下降,热能消耗下降,坯体表面温度 提高。 4、平衡阶段 坯体表面水分达到平衡水分时,干燥速度为0 干燥最终水分取决与干燥介质的温度和湿度

11.1.2成型方法对干燥收缩的影响 成型中:受力不均,密度、水分不均匀,定向排列等都会 造成干燥过程中制品的不均匀收缩。 1、可塑成型: )旋坯干燥变型可能性>滚压成型 2)挤制成型:存在颗粒定向排列,泥段轴向、径 向干燥收缩不同。距中心轴不同位置,收缩不一致, 愈远密度越高,收缩下降。 2、注浆成型: 颗粒定向排列 靠近吸浆面(石膏模工作面)致密度提高,水分下降 远离吸浆面(石膏模工作面) 致密度下降,水分提高 粘结各部件时留下的应力

成型中:受力不均,密度、水分不均匀,定向排列等都会 造成干燥过程中制品的不均匀收缩。 1、可塑成型: 1) 旋坯干燥变型可能性 > 滚压成型 2) 挤制成型:存在颗粒定向排列,泥段轴向、径 向干燥收缩不同。距中心轴不同位置,收缩不一致, 愈远 密度越高,收缩下降。 2、注浆成型: 颗粒定向排列 靠近吸浆面(石膏模工作面) 致密度提高,水分下降 远离吸浆面(石膏模工作面) 致密度下降, 水分提高 粘结各部件时留下的应力 11.1.2 成型方法对干燥收缩的影响

11.1.2成型方法对干燥收缩的影响 3、压制成型:粉料水分、堆积、受力不均匀 等静压成型:含水率低,密度大且均匀,几乎无 收缩变形

3、压制成型:粉料水分、 堆积、受力不均匀 等静压成型: 含水率低, 密度大且均匀, 几乎无 收缩变形。 11.1.2 成型方法对干燥收缩的影响

11.1.3干燥开裂的类型和产生条件 1、整体开裂:沿整个体积,产生不均匀收缩,如超过 坯体的临界应力,则导致完全破裂。 多见于干燥开始阶段,坯体厚,水分高的坯体开裂几 率高。 2、边缘开裂:壁薄,扁平的制品多见,边缘干燥速度 >中心部位。 多见于坯体表面,边缘张应力>压应力 3、中心开裂:边缘干燥速度>中心部位,周边收缩结 束,内部仍在收缩,周边限制中心部位收缩,使瞬间边 缘受压应力,中心部位受张应力

1、整体开裂:沿整个体积,产生不均匀收缩,如超过 坯体的临界应力,则导致完全破裂。 多见于干燥开始阶段,坯体厚,水分高的坯体开裂几 率高。 2、边缘开裂:壁薄,扁平的制品多见,边缘干燥速度 > 中心部位。 多见于坯体表面,边缘张应力 > 压应力 3、中心开裂:边缘干燥速度 > 中心部位,周边收缩结 束,内部仍在收缩,周边限制中心部位收缩,使瞬间边 缘受压应力,中心部位受张应力。 ▪ 11.1.3干燥开裂的类型和产生条件

11.1.3干燥开裂的类型和产生条件 4、表面开裂:内部与表面温度、水分梯度相差过大, 产生表面龟裂,坯体吸湿膨胀而 釉不膨胀,使釉由压应力转变为张应力。 5、结构裂纹:常见于挤制成型:泥团组成、水分不均 多见于压制成型:粉料内空气未排除,造成坯体的 不连续结构

4、表面开裂:内部与表面温度、水分梯度相差过大, 产生表面龟裂,坯体吸湿膨胀而 釉不膨胀, 使釉由压应力转变为张应力。 5、结构裂纹:常见于挤制成型:泥团组成、水分不均 多见于压制成型:粉料内空气未排除,造成坯体的 不连续结构。 11.1.3干燥开裂的类型和产生条件

11.1.4坯体干后性质的影响因素 1、与后续工序的关系 要求干坯强度高 最终含水率一定程度上决定坯体的气体率和干坯强度 )水分过高会降低生坯强度,窑炉效率,施釉后难以 达到要求的釉层厚度。 2)水分过低则会在大气中吸湿,产生表面裂纹,浪费 干燥能量。 一定的气孔率可保证釉料能粘在坯体上 渗透性则保证施釉后坯体内外成分均匀

11.1.4 坯体干后性质的影响因素 1、与后续工序的关系 要求干坯强度高 最终含水率一定程度上决定坯体的气体率和干坯强度 1)水分过高会降低生坯强度,窑炉效率,施釉后难以 达到要求的釉层厚度。 2)水分过低则会在大气中吸湿,产生表面裂纹, 浪费 干燥能量。 一定的气孔率可保证釉料能粘在坯体上 渗透性则保证施釉后坯体内外成分均匀