第2章铸造成形 ○第一节液态成形理论基础 ⊙第二节砂型铸造方法 第三节特种铸造方法 第四节铸造工艺设计 第五节铸件结构工艺性 浙江科技学院 第六节铸造成形新发展 返回

第2章 铸造成形 第一节 液态成形理论基础 第二节 砂型铸造方法 第三节 特种铸造方法 第四节 铸造工艺设计 第五节 铸件结构工艺性 第六节 铸造成形新发展 返回

铸造:将液态金属浇注到与零件形状、尺寸相适应 的铸型型腔中,待其冷却凝固后,获得一定形状的毛坯 或零件的方法。铸造是生产机器零件毛坯的主要方法之 一,其实质是液态金属逐步冷却凝固成形。 俦造的优点: 1)可以铸出内腔、外形很复杂的毛坯; 2)工艺灵活性大。几乎各种合金、各种尺寸、形状、 重量和数量的俦件都能生产; 3)成本较低。原材料来源广泛,价格低廉。 上项 回

铸造:将液态金属浇注到与零件形状、尺寸相适应 的铸型型腔中,待其冷却凝固后,获得一定形状的毛坯 或零件的方法。铸造是生产机器零件毛坯的主要方法之 一,其实质是液态金属逐步冷却凝固成形。 铸造的优点: 1)可以铸出内腔、外形很复杂的毛坯; 2)工艺灵活性大。几乎各种合金、各种尺寸、形状、 重量和数量的铸件都能生产; 3)成本较低。原材料来源广泛,价格低廉

铸造的缺点: 1)俦造组织疏松、晶粒粗大,内部易产生缩孔、缩松、 气孔等缺陷。 2)铸件的机械性能较低。 3)俦造工序多,难以精确控制,是铸件质量不够稳定。 4)劳动条件较差,劳动强度较大。 页

铸造的缺点: 2)铸件的机械性能较低。 3)铸造工序多,难以精确控制,是铸件质量不够稳定。 4)劳动条件较差,劳动强度较大。 1)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩松、 气孔等缺陷

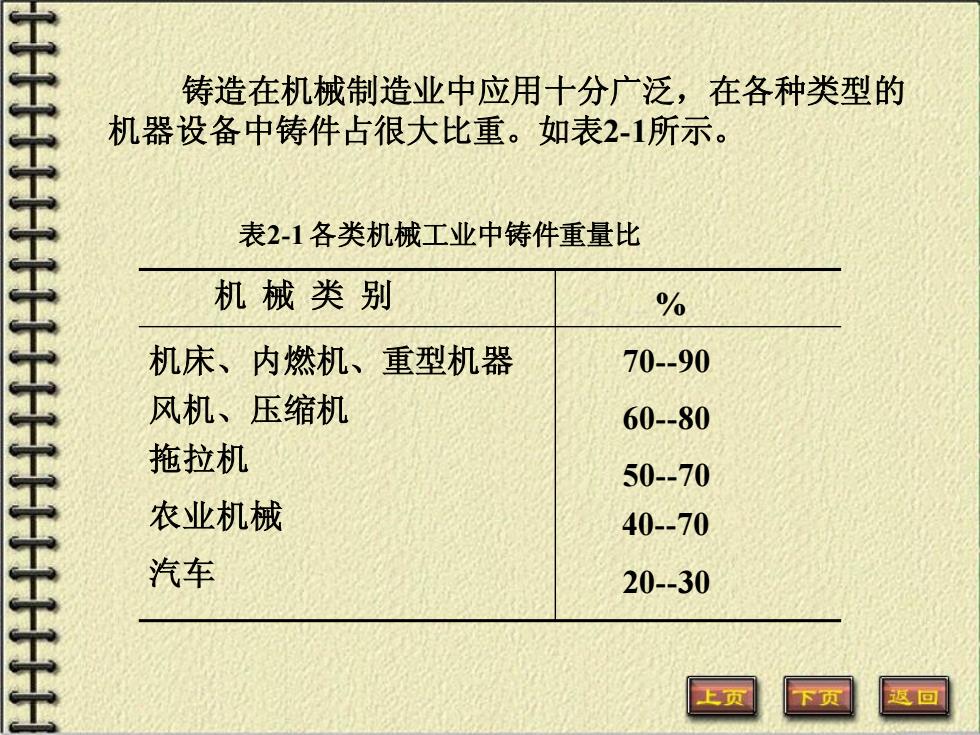

俦造在机械制造业中应用十分广泛,在各种类型的 机器设备中俦件占很大比重。如表2-1所示。 表2-1各类机械工业中铸件重量比 机械类别 % 机床、内燃机、重型机器 70-90 风机、压缩机 60-80 拖拉机 50-70 农业机械 40-70 汽车 20-30 返回

机床、内燃机、重型机器 机 械 类 别 风机、压缩机 拖拉机 农业机械 汽车 % 70-90 60-80 50-70 40-70 20-30 表2-1各类机械工业中铸件重量比 铸造在机械制造业中应用十分广泛,在各种类型的 机器设备中铸件占很大比重。如表2-1所示

第一节液态成形理论基础 一、金属的凝固 二、金属与合金的铸造性能 三、铸造性能对铸件质量的影响 回

第一节 液态成形理论基础 一、金属的凝固 二、金属与合金的铸造性能 三、铸造性能对铸件质量的影响

金属的凝固 1、液态金属的结构与性质: 1)液态金属的结构:固态金属经加热变为熔融状态即得 液态金属,是由呈有序排列的游动原子集团组成,其结 构与原有固体结构相似,但热运动剧烈,温度越高,热 运动越剧烈,原子集团越小,游动越快。 2)液态金属的性质:具有粘度和表面张力。 2、液态金属的凝固:液态金属由液态转变为固态的过程, 包括形核和长大两个过程。得到的凝固组织(铸态晶粒 形态、大小、分布、缺陷等)取决于成分、冷却速度、 形核条件等

一、金属的凝固 1、液态金属的结构与性质: 1)液态金属的结构:固态金属经加热变为熔融状态即得 液态金属,是由呈有序排列的游动原子集团组成,其结 构与原有固体结构相似,但热运动剧烈,温度越高,热 运动越剧烈,原子集团越小,游动越快。 2)液态金属的性质:具有粘度和表面张力。 2、液态金属的凝固:液态金属由液态转变为固态的过程, 包括形核和长大两个过程。得到的凝固组织(铸态晶粒 形态、大小、分布、缺陷等)取决于成分、冷却速度、 形核条件等

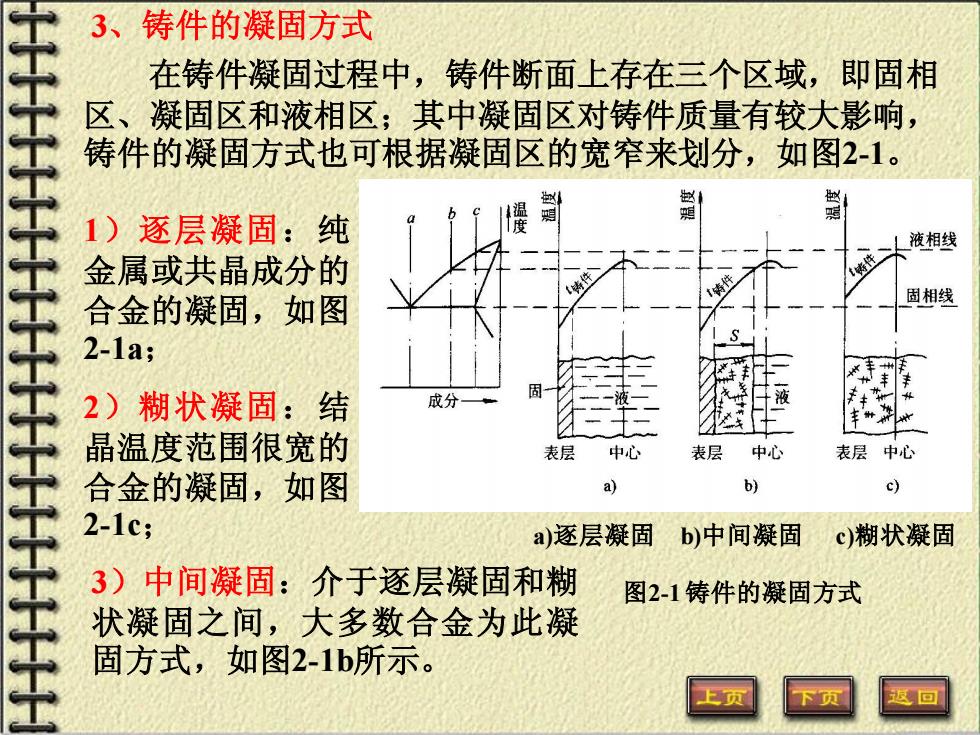

3、铸件的凝固方式 在铸件凝固过程中,铸件断面上存在三个区域,即固相 区、凝固区和液相区;其中凝固区对铸件质量有较大影响, 俦件的凝固方式也可根据凝固区的宽窄来划分,如图2-1。 1)逐层凝固:纯 相线 金属或共晶成分的 合金的凝固,如图 相线 2-1a; 2)糊状凝固:结 成分 晶温度范围很宽的 表层 中心 表层 中心 表层中心 合金的凝固,如图 a) b) c) 2-1c; a)逐层凝固 b)中间凝固 c)糊状凝固 3)中间凝固:介于逐层凝固和糊 图2-1铸件的凝固方式 状凝固之间,大多数合金为此凝 固方式,如图2-1b所示

3、铸件的凝固方式 在铸件凝固过程中,铸件断面上存在三个区域,即固相 区、凝固区和液相区;其中凝固区对铸件质量有较大影响, 铸件的凝固方式也可根据凝固区的宽窄来划分,如图2-1。 a)逐层凝固 b)中间凝固 c)糊状凝固 图2-1 铸件的凝固方式 1)逐层凝固:纯 金属或共晶成分的 合金的凝固,如图 2-1a; 2)糊状凝固:结 晶温度范围很宽的 合金的凝固,如图 2-1c; 3)中间凝固:介于逐层凝固和糊 状凝固之间,大多数合金为此凝 固方式,如图2-1b所示

俦件质量与凝固方式有关,逐层凝固时,合金充型能 力强(流动性好),便于防治缩孔、缩松。而糊状凝固时, 充型能力差,易产生缩松。 影响铸件凝固方式的因素: 1)合金的结晶温度范围; 结晶温度范围越小,凝固区域越窄,越倾向于逐层 凝固。低碳钢,近共晶成分铸铁倾向于逐层凝固,高碳 钢、远共晶成分铸铁倾向于糊状凝固

铸件质量与凝固方式有关,逐层凝固时,合金充型能 力强(流动性好),便于防治缩孔、缩松。而糊状凝固时, 充型能力差,易产生缩松。 4、影响铸件凝固方式的因素: 1)合金的结晶温度范围; 结晶温度范围越小,凝固区域越窄,越倾向于逐层 凝固。低碳钢,近共晶成分铸铁倾向于逐层凝固,高碳 钢、远共晶成分铸铁倾向于糊状凝固

2)铸件的温度梯度。在合金的结晶温度范围已定时,若铸 件的温度梯度由小变大,则凝固区由宽变窄,倾向于逐层凝 固。如图2-2所示。 俦件温度梯度主要取决于: a)合金的性质。合金的凝固温 度越低、热导率越高、结晶潜 热越大,温度梯度越小,如多 数铝合金; b)铸型的蓄热能力越强,激冷 能力越强,温度梯度越大;如 表面 中心 金属型铸造易得致密组织。 图2-2温度梯度对凝固区域的影响 c)浇注温度越高,温度梯度减小

2)铸件的温度梯度。在合金的结晶温度范围已定时,若铸 件的温度梯度由小变大,则凝固区由宽变窄,倾向于逐层凝 固。如图2-2所示。 图2-2 温度梯度对凝固区域的影响 铸件温度梯度主要取决于: a)合金的性质。合金的凝固温 度越低、热导率越高、结晶潜 热越大,温度梯度越小,如多 数铝合金; b) 铸型的蓄热能力越强,激冷 能力越强,温度梯度越大;如 金属型铸造易得致密组织。 c) 浇注温度越高,温度梯度减小

金属与合金的铸造性能 铸造性能是表示合金铸造成形获得优质铸件的能力; 用充型能力、收缩性等来衡量。 (一)充型能力 充型能力:熔融金属或合金充满铸型型腔,获得形 状完整,轮廓清晰俦件的能力。主要影响因素有 0 浇口杯 1、金属或合金的流动性:流动 内浇道 王王王王王王王 性是熔融金属的流动能力,合金 试样凸台 的流动性用浇注流动性试样的方 试样铸件 法来衡量,一般采用如图2-3所 示的螺旋形试样,流动距离越长, 表明流动性越好。 图2-3螺旋形标准试样 上页 回

二、金属与合金的铸造性能 铸造性能是表示合金铸造成形获得优质铸件的能力; 用充型能力、收缩性等来衡量。 (一)充型能力 充型能力:熔融金属或合金充满铸型型腔,获得形 状完整,轮廓清晰铸件的能力。主要影响因素有: 图2-3螺旋形标准试样 1、金属或合金的流动性:流动 性是熔融金属的流动能力,合金 的流动性用浇注流动性试样的方 法来衡量,一般采用如图2-3所 示的螺旋形试样,流动距离越长, 表明流动性越好