食品技术原理课程讲稿-绪论 第 1 页 ,共 46 页 第七章 浓缩设备 第一节 概述 一、浓缩的概念: 浓缩是从溶液中除去部分溶剂的单元操作,是溶质和溶剂均匀混合液的部分 分离过程。 浓缩过程中,水分在物料内部借对流扩散作用从液相内部达液相表面而后除 去,最低水分含量约为 30%(质量),一般为稳定状态的过程。 浓缩方法从原理上说分为:平衡浓缩和非平衡浓缩两种物理方法。(1)平衡 浓缩是利用两相在分配上的某种差异而获得溶质和溶剂分离的方法,如蒸发浓缩 和冷冻浓缩即属此法。其中蒸发是利用溶剂和溶质挥发度的差异,从而获得一个 有利的汽液平衡条件,达到分离的目的,在实践上是利用加入热能使部分溶剂汽 化,并将此汽化水分从余下的被浓缩溶液中分离出去,这种方法目前仍然是食品 工业最广泛应用的一种浓缩方法。冷冻浓缩是利用有利的液固平衡条件,冷冻浓 缩时,部分水分因放热而结冰,而后用机械方法将浓缩液与冰晶分离。蒸发和冷 冻浓缩,两相都是直接接触的,故称平衡浓缩。(2)非平衡浓缩,是利用半透膜 来分离溶质和溶剂的过程,两相用膜隔开,因此分离不是两相的直接接触,故称 非平衡浓缩。利用半透膜的方法不仅可以分离溶质和溶剂,而且也可以分离各种 不同大小的溶质,因此,统称为膜分离。 二、浓缩的目的: 1.除去食品中大量水分,减少包装,贮藏和运输费用。例如,100T 含 5%固 形物的番茄榨出汁浓缩至含固形物 28%的番茄酱,重量减至 18 吨,体积缩小与 此相同。这样可大大降低包装,贮藏和运输费用。 2.提高制品浓度,增加制品的保藏性。用浓缩方法提高制品的糖分或盐分可 使水分的活度降低,使制品达到微生物学上安全的程度,延长制品的有效保藏期。 3.浓缩经常用作干燥或更安全的脱水的预处理过程。这种情况特别适用于原 液含大量水分,而用浓缩法排除这部分水分比用干燥法更为节约时,如制造奶粉 时,牛奶先经预浓缩至固形物 45%~52%以后再进行干燥。 4.浓缩用作某些结晶操作的预处理过程。 三、食品物料蒸发浓缩的特点: 料液的性质对蒸发有很大的影响,特别是食品多属生物系统的物料,比一般 化工遇到的物料更为复杂多变,在选择和设计蒸发器时,要充分认识这种影响。 食品物料的蒸发浓缩具有如下几方面的特点: 1.热敏性: 生物系统的物料多由蛋白质、脂肪、糖浆、维生素以及其他许多色、香、味 成分所组成,这些物质在高温下或长期受热时受破坏,变性、氧化等作用,从而 降低产品的质量。所以,许多食品的蒸发要严格考虑加热温度和加热时间,加热 温度和加热时间是不可分割的。食品蒸发的安全性与此二因素同时相关,这就是 “温时结合”的概念,即把温度和时间作为统一体来考虑。从食品蒸发的安全性 看,力求“低温短时”,但还要考虑工艺上的经济性。在保证食品质量的前提下, 为提高生产能力,常采用“高温短时”蒸发。由于料液的沸点与外压有关,低温

食品技术原理课程讲稿-绪论 第 1 页 ,共 46 页 第七章 浓缩设备 第一节 概述 一、浓缩的概念: 浓缩是从溶液中除去部分溶剂的单元操作,是溶质和溶剂均匀混合液的部分 分离过程。 浓缩过程中,水分在物料内部借对流扩散作用从液相内部达液相表面而后除 去,最低水分含量约为 30%(质量),一般为稳定状态的过程。 浓缩方法从原理上说分为:平衡浓缩和非平衡浓缩两种物理方法。(1)平衡 浓缩是利用两相在分配上的某种差异而获得溶质和溶剂分离的方法,如蒸发浓缩 和冷冻浓缩即属此法。其中蒸发是利用溶剂和溶质挥发度的差异,从而获得一个 有利的汽液平衡条件,达到分离的目的,在实践上是利用加入热能使部分溶剂汽 化,并将此汽化水分从余下的被浓缩溶液中分离出去,这种方法目前仍然是食品 工业最广泛应用的一种浓缩方法。冷冻浓缩是利用有利的液固平衡条件,冷冻浓 缩时,部分水分因放热而结冰,而后用机械方法将浓缩液与冰晶分离。蒸发和冷 冻浓缩,两相都是直接接触的,故称平衡浓缩。(2)非平衡浓缩,是利用半透膜 来分离溶质和溶剂的过程,两相用膜隔开,因此分离不是两相的直接接触,故称 非平衡浓缩。利用半透膜的方法不仅可以分离溶质和溶剂,而且也可以分离各种 不同大小的溶质,因此,统称为膜分离。 二、浓缩的目的: 1.除去食品中大量水分,减少包装,贮藏和运输费用。例如,100T 含 5%固 形物的番茄榨出汁浓缩至含固形物 28%的番茄酱,重量减至 18 吨,体积缩小与 此相同。这样可大大降低包装,贮藏和运输费用。 2.提高制品浓度,增加制品的保藏性。用浓缩方法提高制品的糖分或盐分可 使水分的活度降低,使制品达到微生物学上安全的程度,延长制品的有效保藏期。 3.浓缩经常用作干燥或更安全的脱水的预处理过程。这种情况特别适用于原 液含大量水分,而用浓缩法排除这部分水分比用干燥法更为节约时,如制造奶粉 时,牛奶先经预浓缩至固形物 45%~52%以后再进行干燥。 4.浓缩用作某些结晶操作的预处理过程。 三、食品物料蒸发浓缩的特点: 料液的性质对蒸发有很大的影响,特别是食品多属生物系统的物料,比一般 化工遇到的物料更为复杂多变,在选择和设计蒸发器时,要充分认识这种影响。 食品物料的蒸发浓缩具有如下几方面的特点: 1.热敏性: 生物系统的物料多由蛋白质、脂肪、糖浆、维生素以及其他许多色、香、味 成分所组成,这些物质在高温下或长期受热时受破坏,变性、氧化等作用,从而 降低产品的质量。所以,许多食品的蒸发要严格考虑加热温度和加热时间,加热 温度和加热时间是不可分割的。食品蒸发的安全性与此二因素同时相关,这就是 “温时结合”的概念,即把温度和时间作为统一体来考虑。从食品蒸发的安全性 看,力求“低温短时”,但还要考虑工艺上的经济性。在保证食品质量的前提下, 为提高生产能力,常采用“高温短时”蒸发。由于料液的沸点与外压有关,低温

食品技术原理课程讲稿-绪论 第 2 页 ,共 46 页 相应就是低压,所以真空蒸发是食品工业蒸发应用的显著特点之一。为了缩短蒸 发操作时的加热时间,一方面必须缩小料液在蒸发器内的平均停留时间,另一方 面,还要解决局部性的停留时间问题。关于这一点,目前已发现长管膜式蒸发器 在物料停留时间问题上具有很大的优点,从而在食品工艺上获得广泛的应用。 2.腐蚀性: 特别是酸性食品,如果汁、蔬菜汁的浓缩,设计蒸发器必须考虑腐蚀性问题, 对于食品,即使是轻度的腐蚀,其所引起污染往往为产品规格所不允许。一般蒸 发器接触液体部分多采用不锈钢结构。 3.粘稠性: 许多食品含有丰富的蛋白质、糖份、果胶等成分,其粘稠性较高。高粘性物 料的蒸发,首先从流体动力学观点看,有一个层流倾向问题,即使物料受到强烈 的搅拌,传热附近总存在不能忽视的层流内层,这就会严重影响传热的速率。同 时,由于上述原因,也还会产生结垢,局部停留时间等一系列问题。料液的粘稠 性随浓度而增加,随着蒸发的进行,料液的粘度也必然逐渐增加,所以蒸发过程 中的传热速率预期也逐渐降低。对于粘性制品的蒸发,一般采用由外力强制的循 环或搅拌措施。 4.结垢性: 蛋白质、糖、果胶等受热过度会产生变性、结块、焦化等现象。通常在传热 面附近,物料温度最高。发生这种现象就会在传热壁上形成污垢,严重影响传热 速率,解决结垢问题的积极措施就是提高液速,经验证明,在其他条件相同时, 提高液速,可显著减轻污垢的形成,这是由于高液速的洗刷作用所致。因此在可 能发生严重结垢现象的情况下,采用强制循环法是有效的。另外,对不可避免的 结垢问题,必须有定期的清理措施。 5.泡沫性: 某些食品物料沸腾时要形成稳定的泡沫,特别是真空蒸发和液层静压高的场 合下更为显著。泡沫易被二次蒸汽带走,一方面污染其他加热设备,另一方面, 增加产品的损失,严重时会造成不能操作。一般,可使用表面活性剂以控制泡沫 的形成,也可用各种机械装置以消灭泡沫。 6.易挥发成分: 不少液体食品含有芳香成分和风味成分,其挥发性比较大。料液蒸发时,这 些成分将随同蒸汽一起逸出,影响浓缩制品的质量,低温浓缩虽然可减少香味成 分的损失,但更完善的方法是要取回收措施,回收后再掺入制品中。 四、对蒸发设备的要求: 1.工艺上的要求: 1)适应物料性质,符合工艺要求和食品卫生; 2)保证达到要求的浓度; 2.热能利用上的要求: 合理使用加热蒸汽和二次蒸汽,降低全厂耗汽量和燃料耗用量。 3.设备结构的要求: 1)在一定容积内尽量增大其加热面积,以减少金属耗量和占地面积; 2)蒸发效能好,具有较高的传热系数,热能利用率高; 3)结构简单,制造、安装、维修和清洗方便; 五、真空浓缩设备的分类: (一)根据加热蒸气被利用的次数分:

食品技术原理课程讲稿-绪论 第 2 页 ,共 46 页 相应就是低压,所以真空蒸发是食品工业蒸发应用的显著特点之一。为了缩短蒸 发操作时的加热时间,一方面必须缩小料液在蒸发器内的平均停留时间,另一方 面,还要解决局部性的停留时间问题。关于这一点,目前已发现长管膜式蒸发器 在物料停留时间问题上具有很大的优点,从而在食品工艺上获得广泛的应用。 2.腐蚀性: 特别是酸性食品,如果汁、蔬菜汁的浓缩,设计蒸发器必须考虑腐蚀性问题, 对于食品,即使是轻度的腐蚀,其所引起污染往往为产品规格所不允许。一般蒸 发器接触液体部分多采用不锈钢结构。 3.粘稠性: 许多食品含有丰富的蛋白质、糖份、果胶等成分,其粘稠性较高。高粘性物 料的蒸发,首先从流体动力学观点看,有一个层流倾向问题,即使物料受到强烈 的搅拌,传热附近总存在不能忽视的层流内层,这就会严重影响传热的速率。同 时,由于上述原因,也还会产生结垢,局部停留时间等一系列问题。料液的粘稠 性随浓度而增加,随着蒸发的进行,料液的粘度也必然逐渐增加,所以蒸发过程 中的传热速率预期也逐渐降低。对于粘性制品的蒸发,一般采用由外力强制的循 环或搅拌措施。 4.结垢性: 蛋白质、糖、果胶等受热过度会产生变性、结块、焦化等现象。通常在传热 面附近,物料温度最高。发生这种现象就会在传热壁上形成污垢,严重影响传热 速率,解决结垢问题的积极措施就是提高液速,经验证明,在其他条件相同时, 提高液速,可显著减轻污垢的形成,这是由于高液速的洗刷作用所致。因此在可 能发生严重结垢现象的情况下,采用强制循环法是有效的。另外,对不可避免的 结垢问题,必须有定期的清理措施。 5.泡沫性: 某些食品物料沸腾时要形成稳定的泡沫,特别是真空蒸发和液层静压高的场 合下更为显著。泡沫易被二次蒸汽带走,一方面污染其他加热设备,另一方面, 增加产品的损失,严重时会造成不能操作。一般,可使用表面活性剂以控制泡沫 的形成,也可用各种机械装置以消灭泡沫。 6.易挥发成分: 不少液体食品含有芳香成分和风味成分,其挥发性比较大。料液蒸发时,这 些成分将随同蒸汽一起逸出,影响浓缩制品的质量,低温浓缩虽然可减少香味成 分的损失,但更完善的方法是要取回收措施,回收后再掺入制品中。 四、对蒸发设备的要求: 1.工艺上的要求: 1)适应物料性质,符合工艺要求和食品卫生; 2)保证达到要求的浓度; 2.热能利用上的要求: 合理使用加热蒸汽和二次蒸汽,降低全厂耗汽量和燃料耗用量。 3.设备结构的要求: 1)在一定容积内尽量增大其加热面积,以减少金属耗量和占地面积; 2)蒸发效能好,具有较高的传热系数,热能利用率高; 3)结构简单,制造、安装、维修和清洗方便; 五、真空浓缩设备的分类: (一)根据加热蒸气被利用的次数分:

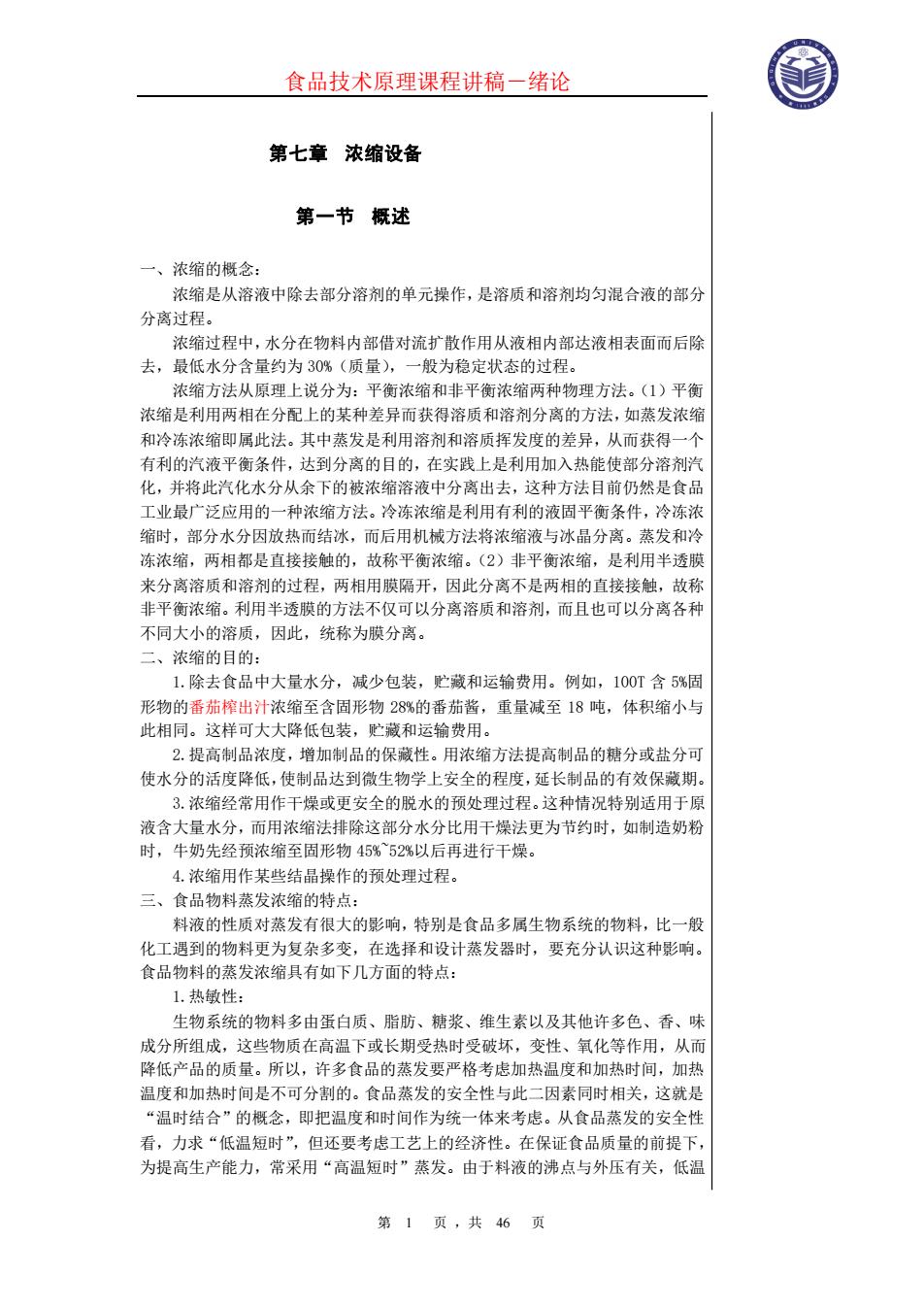

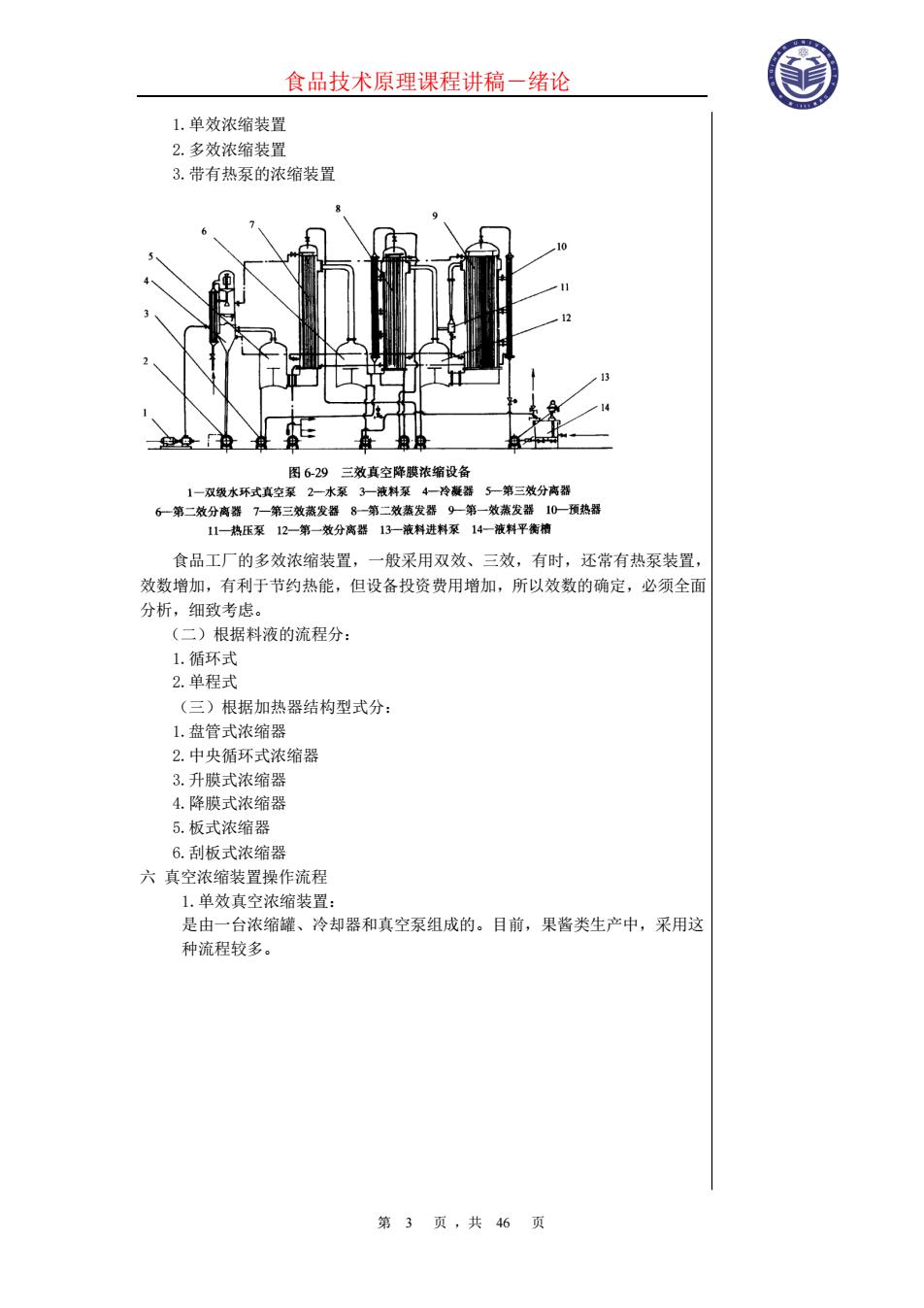

食品技术原理课程讲稿-绪论 第 3 页 ,共 46 页 1.单效浓缩装置 2.多效浓缩装置 3.带有热泵的浓缩装置 食品工厂的多效浓缩装置,一般采用双效、三效,有时,还常有热泵装置, 效数增加,有利于节约热能,但设备投资费用增加,所以效数的确定,必须全面 分析,细致考虑。 (二)根据料液的流程分: 1.循环式 2.单程式 (三)根据加热器结构型式分: 1.盘管式浓缩器 2.中央循环式浓缩器 3.升膜式浓缩器 4.降膜式浓缩器 5.板式浓缩器 6.刮板式浓缩器 六 真空浓缩装置操作流程 1.单效真空浓缩装置: 是由一台浓缩罐、冷却器和真空泵组成的。目前,果酱类生产中,采用这 种流程较多

食品技术原理课程讲稿-绪论 第 3 页 ,共 46 页 1.单效浓缩装置 2.多效浓缩装置 3.带有热泵的浓缩装置 食品工厂的多效浓缩装置,一般采用双效、三效,有时,还常有热泵装置, 效数增加,有利于节约热能,但设备投资费用增加,所以效数的确定,必须全面 分析,细致考虑。 (二)根据料液的流程分: 1.循环式 2.单程式 (三)根据加热器结构型式分: 1.盘管式浓缩器 2.中央循环式浓缩器 3.升膜式浓缩器 4.降膜式浓缩器 5.板式浓缩器 6.刮板式浓缩器 六 真空浓缩装置操作流程 1.单效真空浓缩装置: 是由一台浓缩罐、冷却器和真空泵组成的。目前,果酱类生产中,采用这 种流程较多

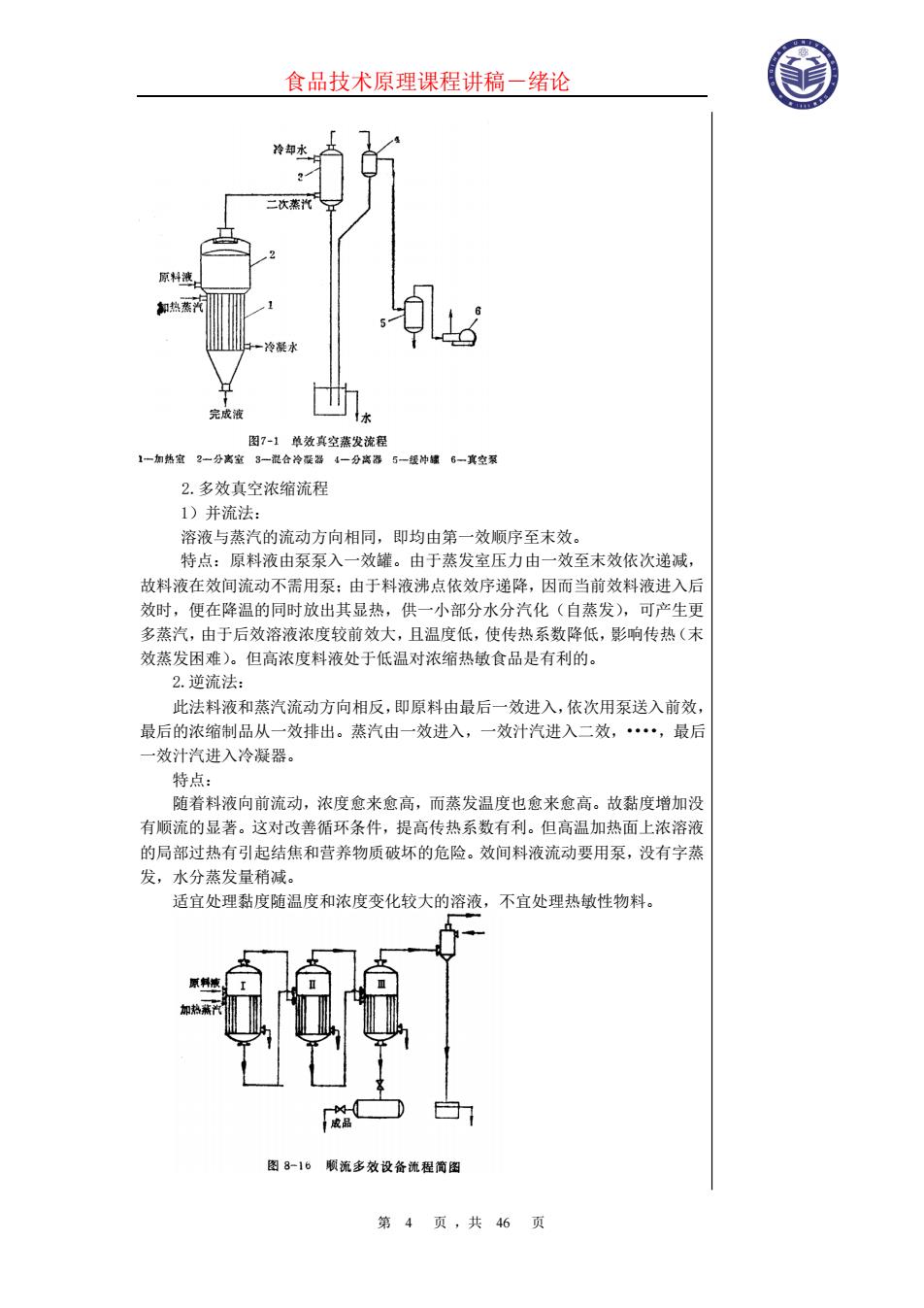

食品技术原理课程讲稿-绪论 第 4 页 ,共 46 页 2.多效真空浓缩流程 1)并流法: 溶液与蒸汽的流动方向相同,即均由第一效顺序至末效。 特点:原料液由泵泵入一效罐。由于蒸发室压力由一效至末效依次递减, 故料液在效间流动不需用泵;由于料液沸点依效序递降,因而当前效料液进入后 效时,便在降温的同时放出其显热,供一小部分水分汽化(自蒸发),可产生更 多蒸汽,由于后效溶液浓度较前效大,且温度低,使传热系数降低,影响传热(末 效蒸发困难)。但高浓度料液处于低温对浓缩热敏食品是有利的。 2.逆流法: 此法料液和蒸汽流动方向相反,即原料由最后一效进入,依次用泵送入前效, 最后的浓缩制品从一效排出。蒸汽由一效进入,一效汁汽进入二效,••••,最后 一效汁汽进入冷凝器。 特点: 随着料液向前流动,浓度愈来愈高,而蒸发温度也愈来愈高。故黏度增加没 有顺流的显著。这对改善循环条件,提高传热系数有利。但高温加热面上浓溶液 的局部过热有引起结焦和营养物质破坏的危险。效间料液流动要用泵,没有字蒸 发,水分蒸发量稍减。 适宜处理黏度随温度和浓度变化较大的溶液,不宜处理热敏性物料

食品技术原理课程讲稿-绪论 第 4 页 ,共 46 页 2.多效真空浓缩流程 1)并流法: 溶液与蒸汽的流动方向相同,即均由第一效顺序至末效。 特点:原料液由泵泵入一效罐。由于蒸发室压力由一效至末效依次递减, 故料液在效间流动不需用泵;由于料液沸点依效序递降,因而当前效料液进入后 效时,便在降温的同时放出其显热,供一小部分水分汽化(自蒸发),可产生更 多蒸汽,由于后效溶液浓度较前效大,且温度低,使传热系数降低,影响传热(末 效蒸发困难)。但高浓度料液处于低温对浓缩热敏食品是有利的。 2.逆流法: 此法料液和蒸汽流动方向相反,即原料由最后一效进入,依次用泵送入前效, 最后的浓缩制品从一效排出。蒸汽由一效进入,一效汁汽进入二效,••••,最后 一效汁汽进入冷凝器。 特点: 随着料液向前流动,浓度愈来愈高,而蒸发温度也愈来愈高。故黏度增加没 有顺流的显著。这对改善循环条件,提高传热系数有利。但高温加热面上浓溶液 的局部过热有引起结焦和营养物质破坏的危险。效间料液流动要用泵,没有字蒸 发,水分蒸发量稍减。 适宜处理黏度随温度和浓度变化较大的溶液,不宜处理热敏性物料

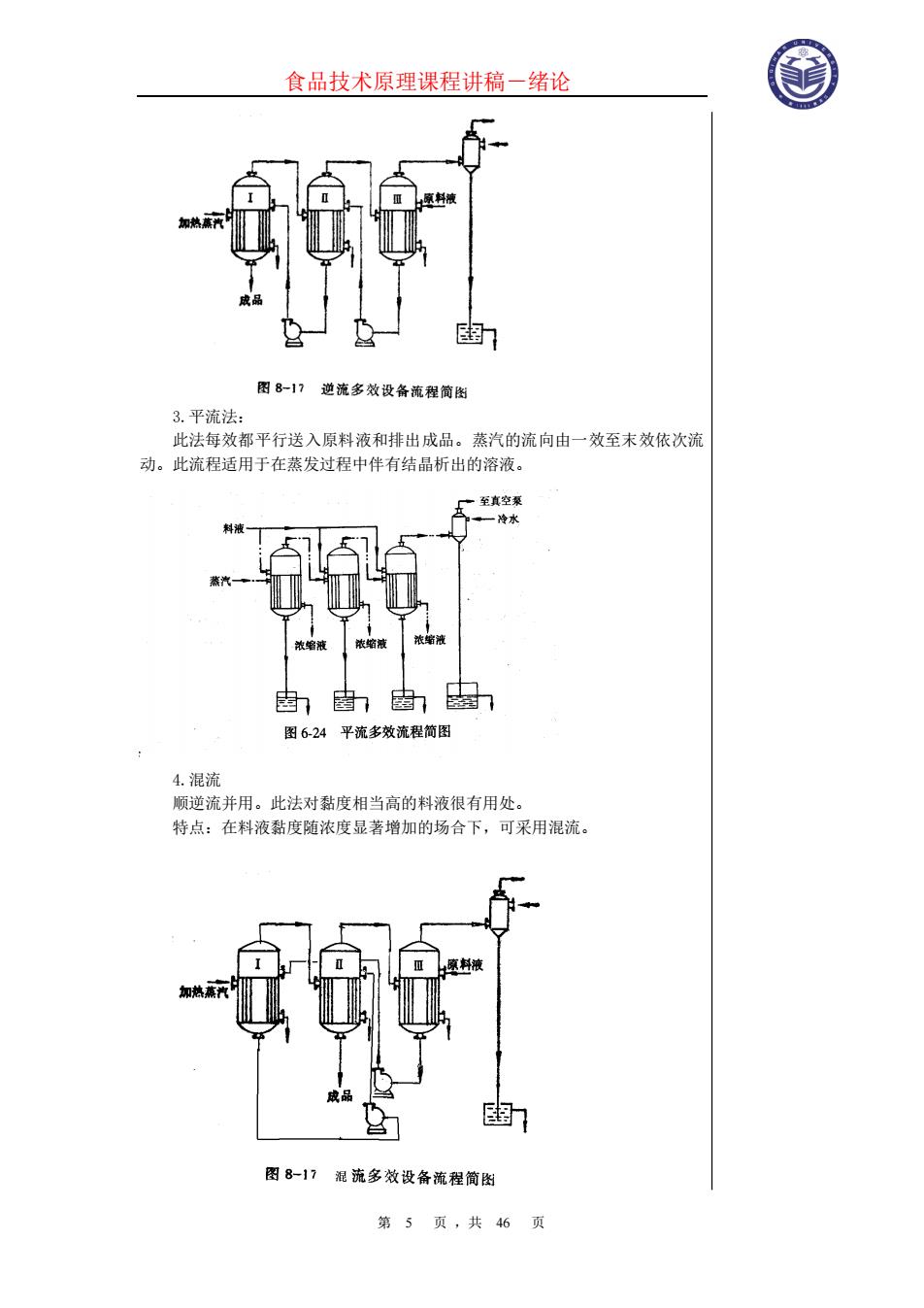

食品技术原理课程讲稿-绪论 第 5 页 ,共 46 页 3.平流法: 此法每效都平行送入原料液和排出成品。蒸汽的流向由一效至末效依次流 动。此流程适用于在蒸发过程中伴有结晶析出的溶液。 4.混流 顺逆流并用。此法对黏度相当高的料液很有用处。 特点:在料液黏度随浓度显著增加的场合下,可采用混流

食品技术原理课程讲稿-绪论 第 5 页 ,共 46 页 3.平流法: 此法每效都平行送入原料液和排出成品。蒸汽的流向由一效至末效依次流 动。此流程适用于在蒸发过程中伴有结晶析出的溶液。 4.混流 顺逆流并用。此法对黏度相当高的料液很有用处。 特点:在料液黏度随浓度显著增加的场合下,可采用混流

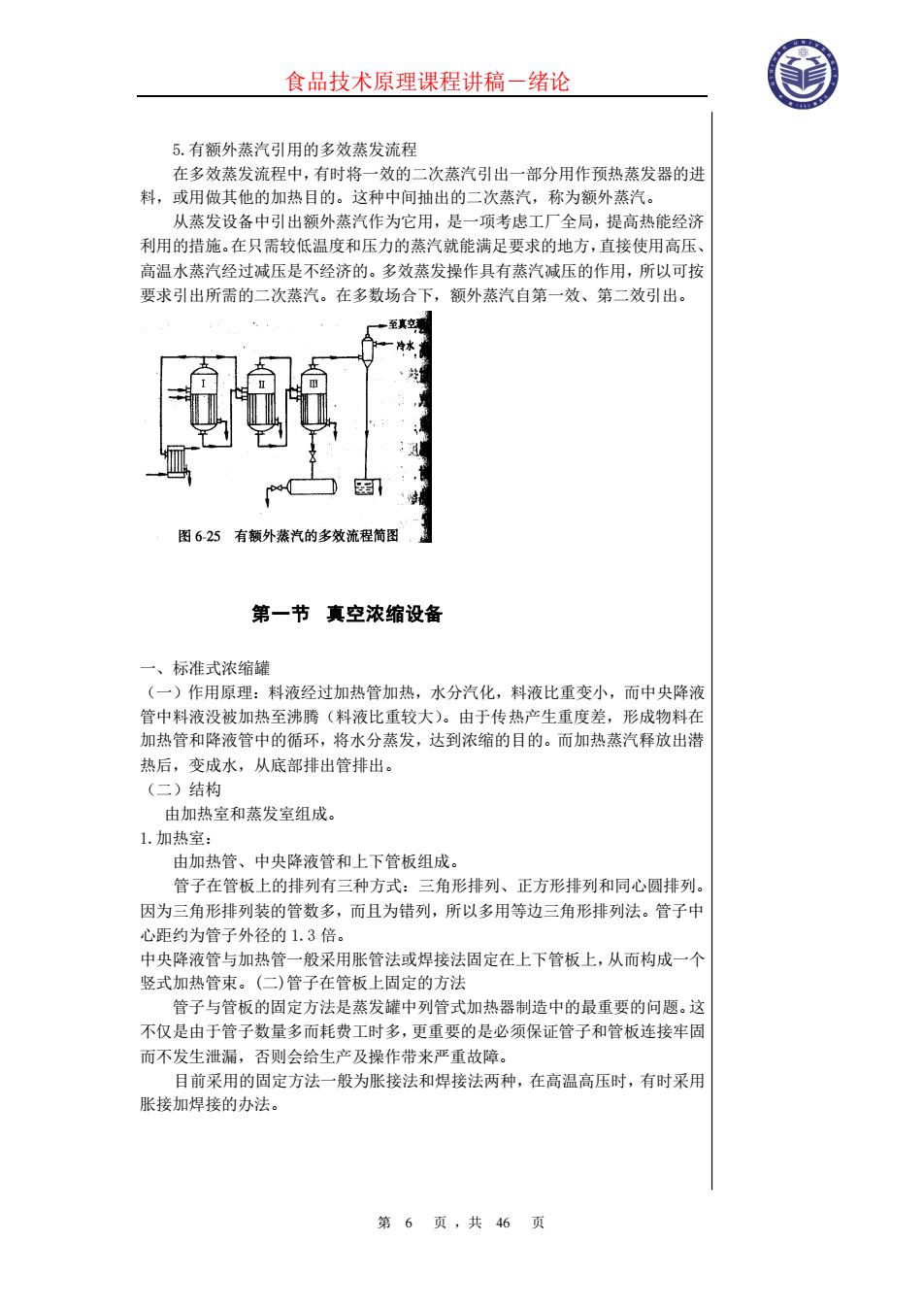

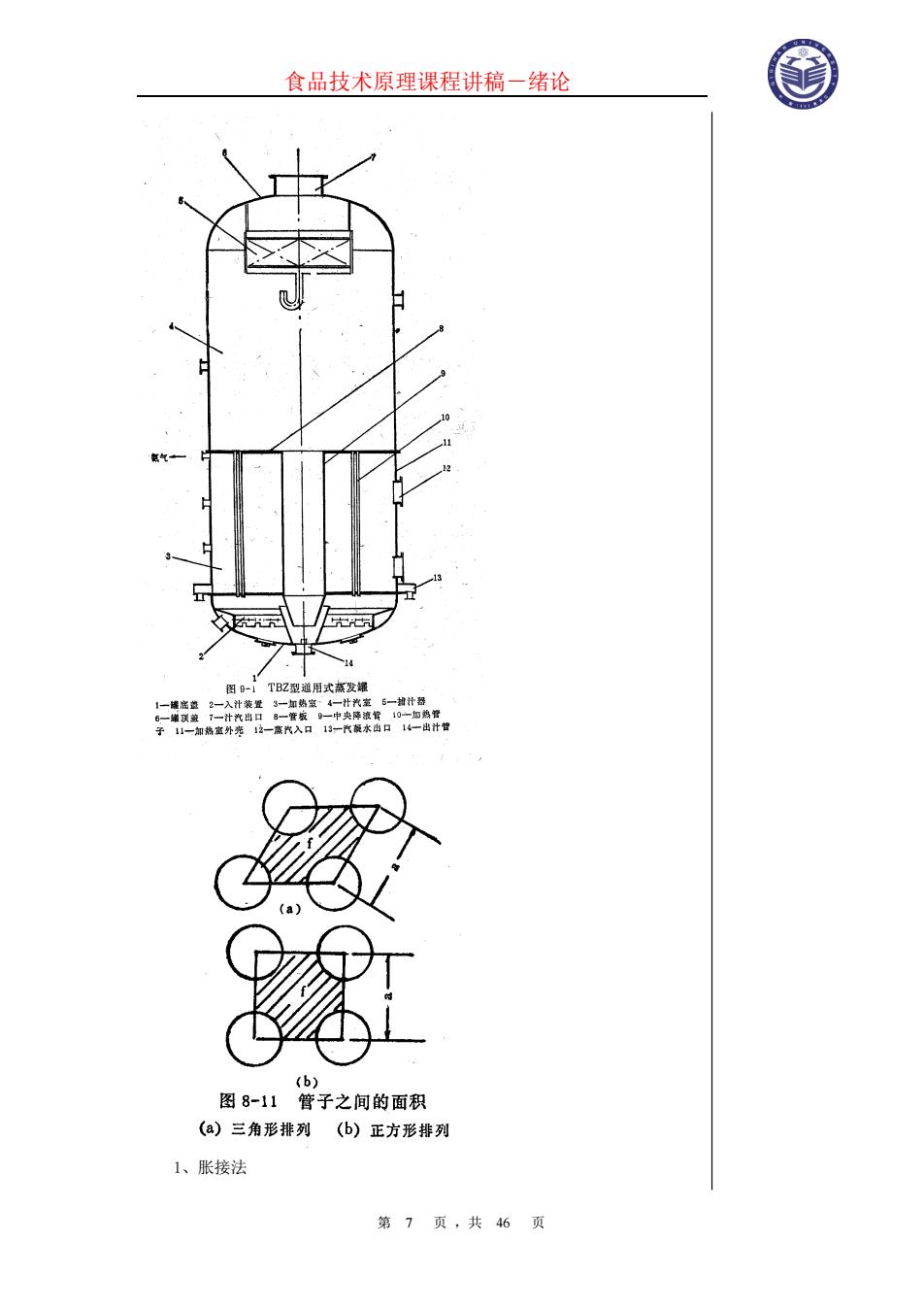

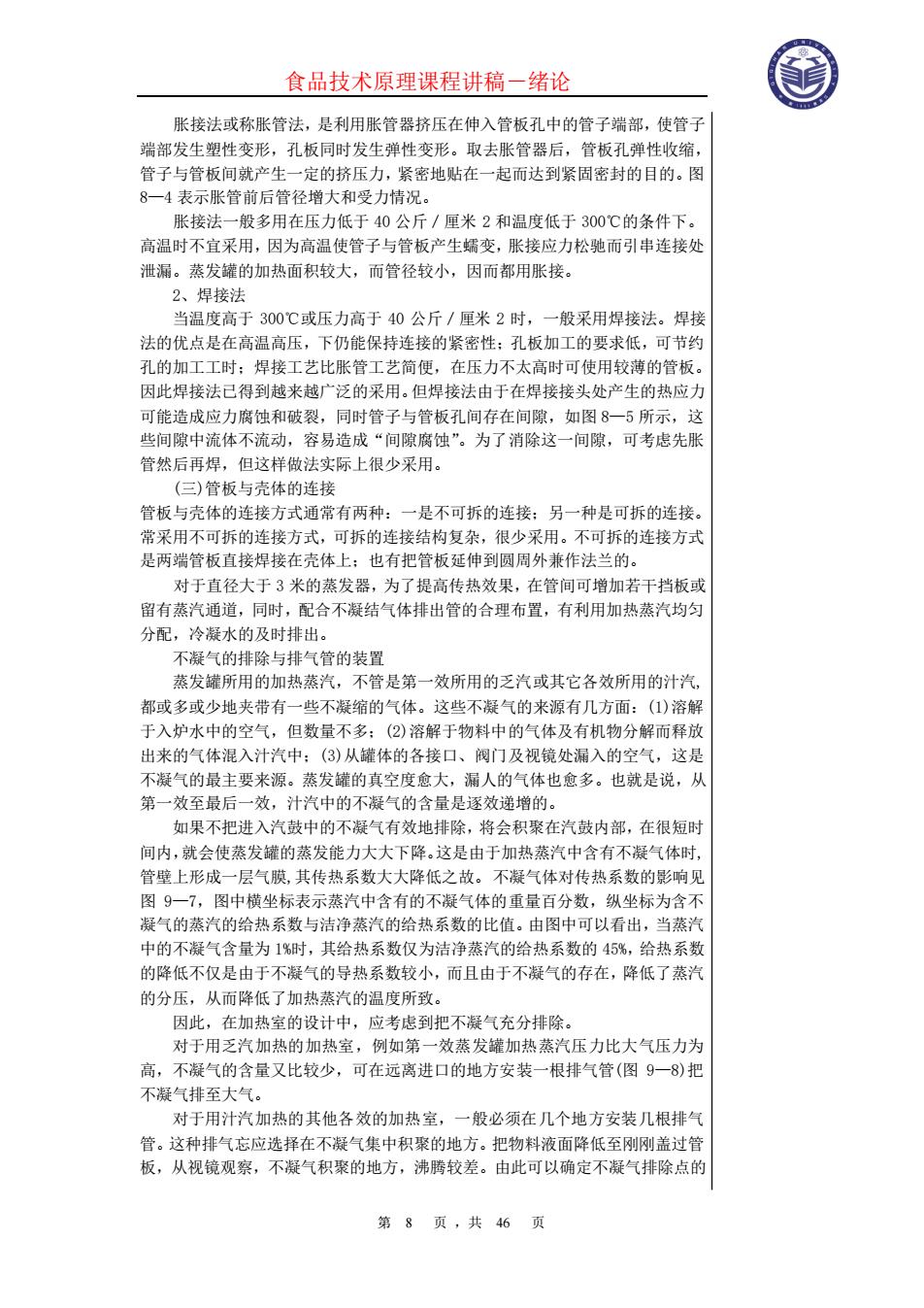

食品技术原理课程讲稿-绪论 第 6 页 ,共 46 页 5.有额外蒸汽引用的多效蒸发流程 在多效蒸发流程中,有时将一效的二次蒸汽引出一部分用作预热蒸发器的进 料,或用做其他的加热目的。这种中间抽出的二次蒸汽,称为额外蒸汽。 从蒸发设备中引出额外蒸汽作为它用,是一项考虑工厂全局,提高热能经济 利用的措施。在只需较低温度和压力的蒸汽就能满足要求的地方,直接使用高压、 高温水蒸汽经过减压是不经济的。多效蒸发操作具有蒸汽减压的作用,所以可按 要求引出所需的二次蒸汽。在多数场合下,额外蒸汽自第一效、第二效引出。 第一节 真空浓缩设备 一、标准式浓缩罐 (一)作用原理:料液经过加热管加热,水分汽化,料液比重变小,而中央降液 管中料液没被加热至沸腾(料液比重较大)。由于传热产生重度差,形成物料在 加热管和降液管中的循环,将水分蒸发,达到浓缩的目的。而加热蒸汽释放出潜 热后,变成水,从底部排出管排出。 (二)结构 由加热室和蒸发室组成。 1.加热室: 由加热管、中央降液管和上下管板组成。 管子在管板上的排列有三种方式:三角形排列、正方形排列和同心圆排列。 因为三角形排列装的管数多,而且为错列,所以多用等边三角形排列法。管子中 心距约为管子外径的 1.3 倍。 中央降液管与加热管一般采用胀管法或焊接法固定在上下管板上,从而构成一个 竖式加热管束。(二)管子在管板上固定的方法 管子与管板的固定方法是蒸发罐中列管式加热器制造中的最重要的问题。这 不仅是由于管子数量多而耗费工时多,更重要的是必须保证管子和管板连接牢固 而不发生泄漏,否则会给生产及操作带来严重故障。 目前采用的固定方法一般为胀接法和焊接法两种,在高温高压时,有时采用 胀接加焊接的办法

食品技术原理课程讲稿-绪论 第 6 页 ,共 46 页 5.有额外蒸汽引用的多效蒸发流程 在多效蒸发流程中,有时将一效的二次蒸汽引出一部分用作预热蒸发器的进 料,或用做其他的加热目的。这种中间抽出的二次蒸汽,称为额外蒸汽。 从蒸发设备中引出额外蒸汽作为它用,是一项考虑工厂全局,提高热能经济 利用的措施。在只需较低温度和压力的蒸汽就能满足要求的地方,直接使用高压、 高温水蒸汽经过减压是不经济的。多效蒸发操作具有蒸汽减压的作用,所以可按 要求引出所需的二次蒸汽。在多数场合下,额外蒸汽自第一效、第二效引出。 第一节 真空浓缩设备 一、标准式浓缩罐 (一)作用原理:料液经过加热管加热,水分汽化,料液比重变小,而中央降液 管中料液没被加热至沸腾(料液比重较大)。由于传热产生重度差,形成物料在 加热管和降液管中的循环,将水分蒸发,达到浓缩的目的。而加热蒸汽释放出潜 热后,变成水,从底部排出管排出。 (二)结构 由加热室和蒸发室组成。 1.加热室: 由加热管、中央降液管和上下管板组成。 管子在管板上的排列有三种方式:三角形排列、正方形排列和同心圆排列。 因为三角形排列装的管数多,而且为错列,所以多用等边三角形排列法。管子中 心距约为管子外径的 1.3 倍。 中央降液管与加热管一般采用胀管法或焊接法固定在上下管板上,从而构成一个 竖式加热管束。(二)管子在管板上固定的方法 管子与管板的固定方法是蒸发罐中列管式加热器制造中的最重要的问题。这 不仅是由于管子数量多而耗费工时多,更重要的是必须保证管子和管板连接牢固 而不发生泄漏,否则会给生产及操作带来严重故障。 目前采用的固定方法一般为胀接法和焊接法两种,在高温高压时,有时采用 胀接加焊接的办法

食品技术原理课程讲稿-绪论 第 7 页 ,共 46 页 1、胀接法

食品技术原理课程讲稿-绪论 第 7 页 ,共 46 页 1、胀接法

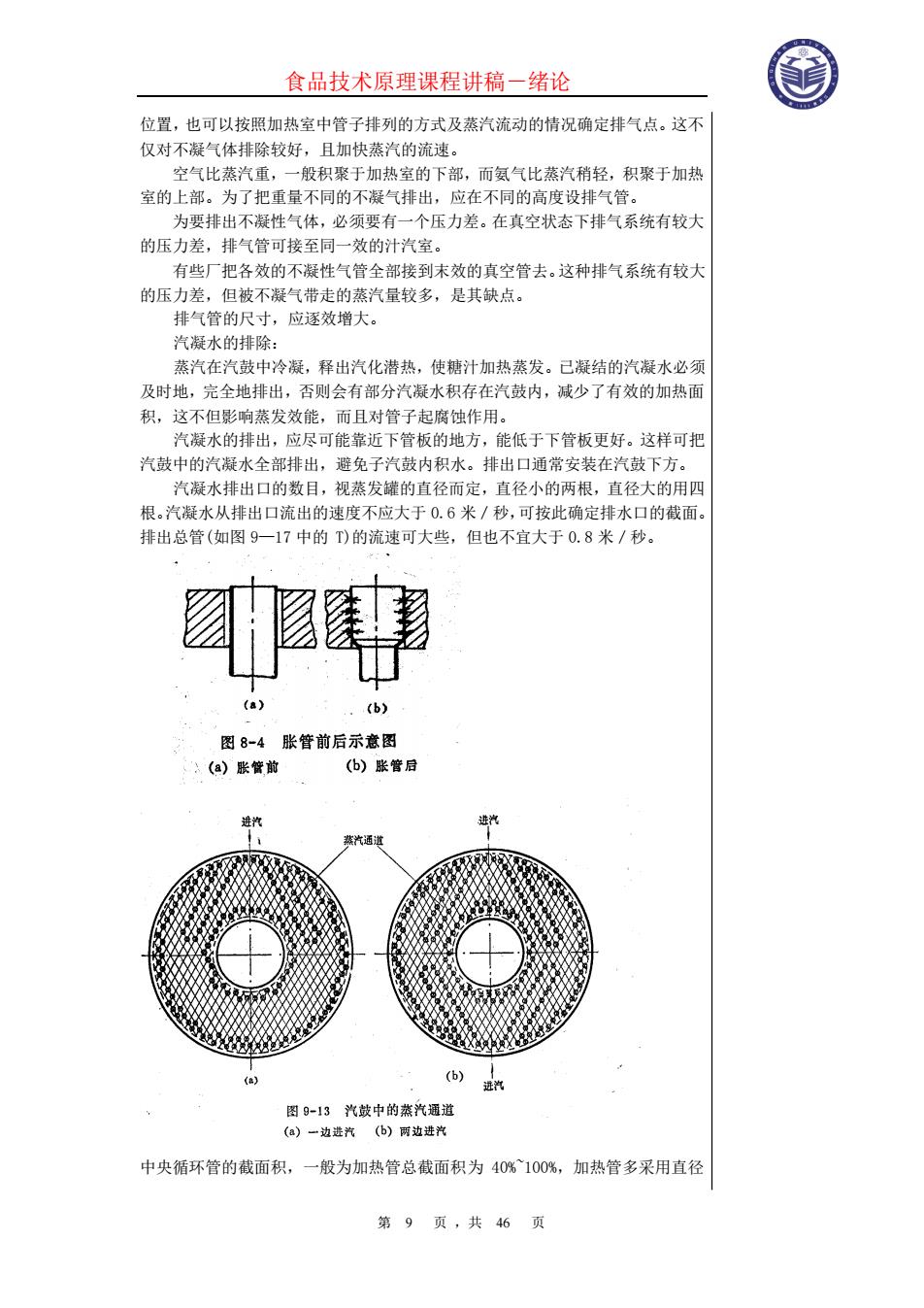

食品技术原理课程讲稿-绪论 第 8 页 ,共 46 页 胀接法或称胀管法,是利用胀管器挤压在伸入管板孔中的管子端部,使管子 端部发生塑性变形,孔板同时发生弹性变形。取去胀管器后,管板孔弹性收缩, 管子与管板间就产生一定的挤压力,紧密地贴在一起而达到紧固密封的目的。图 8—4 表示胀管前后管径增大和受力情况。 胀接法一般多用在压力低于 40 公斤/厘米 2 和温度低于 300℃的条件下。 高温时不宜采用,因为高温使管子与管板产生蠕变,胀接应力松驰而引串连接处 泄漏。蒸发罐的加热面积较大,而管径较小,因而都用胀接。 2、焊接法 当温度高于 300℃或压力高于 40 公斤/厘米 2 时,一般采用焊接法。焊接 法的优点是在高温高压,下仍能保持连接的紧密性;孔板加工的要求低,可节约 孔的加工工时;焊接工艺比胀管工艺简便,在压力不太高时可使用较薄的管板。 因此焊接法已得到越来越广泛的采用。但焊接法由于在焊接接头处产生的热应力 可能造成应力腐蚀和破裂,同时管子与管板孔间存在间隙,如图 8—5 所示,这 些间隙中流体不流动,容易造成“间隙腐蚀”。为了消除这一间隙,可考虑先胀 管然后再焊,但这样做法实际上很少采用。 (三)管板与壳体的连接 管板与壳体的连接方式通常有两种:一是不可拆的连接;另一种是可拆的连接。 常采用不可拆的连接方式,可拆的连接结构复杂,很少采用。不可拆的连接方式 是两端管板直接焊接在壳体上;也有把管板延伸到圆周外兼作法兰的。 对于直径大于 3 米的蒸发器,为了提高传热效果,在管间可增加若干挡板或 留有蒸汽通道,同时,配合不凝结气体排出管的合理布置,有利用加热蒸汽均匀 分配,冷凝水的及时排出。 不凝气的排除与排气管的装置 蒸发罐所用的加热蒸汽,不管是第一效所用的乏汽或其它各效所用的汁汽, 都或多或少地夹带有一些不凝缩的气体。这些不凝气的来源有几方面:(1)溶解 于入炉水中的空气,但数量不多;(2)溶解于物料中的气体及有机物分解而释放 出来的气体混入汁汽中;(3)从罐体的各接口、阀门及视镜处漏入的空气,这是 不凝气的最主要来源。蒸发罐的真空度愈大,漏人的气体也愈多。也就是说,从 第一效至最后一效,汁汽中的不凝气的含量是逐效递增的。 如果不把进入汽鼓中的不凝气有效地排除,将会积聚在汽鼓内部,在很短时 间内,就会使蒸发罐的蒸发能力大大下降。这是由于加热蒸汽中含有不凝气体时, 管壁上形成一层气膜,其传热系数大大降低之故。不凝气体对传热系数的影响见 图 9—7,图中横坐标表示蒸汽中含有的不凝气体的重量百分数,纵坐标为含不 凝气的蒸汽的给热系数与洁净蒸汽的给热系数的比值。由图中可以看出,当蒸汽 中的不凝气含量为 1%时,其给热系数仅为洁净蒸汽的给热系数的 45%,给热系数 的降低不仅是由于不凝气的导热系数较小,而且由于不凝气的存在,降低了蒸汽 的分压,从而降低了加热蒸汽的温度所致。 因此,在加热室的设计中,应考虑到把不凝气充分排除。 对于用乏汽加热的加热室,例如第一效蒸发罐加热蒸汽压力比大气压力为 高,不凝气的含量又比较少,可在远离进口的地方安装一根排气管(图 9—8)把 不凝气排至大气。 对于用汁汽加热的其他各效的加热室,一般必须在几个地方安装几根排气 管。这种排气忘应选择在不凝气集中积聚的地方。把物料液面降低至刚刚盖过管 板,从视镜观察,不凝气积聚的地方,沸腾较差。由此可以确定不凝气排除点的

食品技术原理课程讲稿-绪论 第 8 页 ,共 46 页 胀接法或称胀管法,是利用胀管器挤压在伸入管板孔中的管子端部,使管子 端部发生塑性变形,孔板同时发生弹性变形。取去胀管器后,管板孔弹性收缩, 管子与管板间就产生一定的挤压力,紧密地贴在一起而达到紧固密封的目的。图 8—4 表示胀管前后管径增大和受力情况。 胀接法一般多用在压力低于 40 公斤/厘米 2 和温度低于 300℃的条件下。 高温时不宜采用,因为高温使管子与管板产生蠕变,胀接应力松驰而引串连接处 泄漏。蒸发罐的加热面积较大,而管径较小,因而都用胀接。 2、焊接法 当温度高于 300℃或压力高于 40 公斤/厘米 2 时,一般采用焊接法。焊接 法的优点是在高温高压,下仍能保持连接的紧密性;孔板加工的要求低,可节约 孔的加工工时;焊接工艺比胀管工艺简便,在压力不太高时可使用较薄的管板。 因此焊接法已得到越来越广泛的采用。但焊接法由于在焊接接头处产生的热应力 可能造成应力腐蚀和破裂,同时管子与管板孔间存在间隙,如图 8—5 所示,这 些间隙中流体不流动,容易造成“间隙腐蚀”。为了消除这一间隙,可考虑先胀 管然后再焊,但这样做法实际上很少采用。 (三)管板与壳体的连接 管板与壳体的连接方式通常有两种:一是不可拆的连接;另一种是可拆的连接。 常采用不可拆的连接方式,可拆的连接结构复杂,很少采用。不可拆的连接方式 是两端管板直接焊接在壳体上;也有把管板延伸到圆周外兼作法兰的。 对于直径大于 3 米的蒸发器,为了提高传热效果,在管间可增加若干挡板或 留有蒸汽通道,同时,配合不凝结气体排出管的合理布置,有利用加热蒸汽均匀 分配,冷凝水的及时排出。 不凝气的排除与排气管的装置 蒸发罐所用的加热蒸汽,不管是第一效所用的乏汽或其它各效所用的汁汽, 都或多或少地夹带有一些不凝缩的气体。这些不凝气的来源有几方面:(1)溶解 于入炉水中的空气,但数量不多;(2)溶解于物料中的气体及有机物分解而释放 出来的气体混入汁汽中;(3)从罐体的各接口、阀门及视镜处漏入的空气,这是 不凝气的最主要来源。蒸发罐的真空度愈大,漏人的气体也愈多。也就是说,从 第一效至最后一效,汁汽中的不凝气的含量是逐效递增的。 如果不把进入汽鼓中的不凝气有效地排除,将会积聚在汽鼓内部,在很短时 间内,就会使蒸发罐的蒸发能力大大下降。这是由于加热蒸汽中含有不凝气体时, 管壁上形成一层气膜,其传热系数大大降低之故。不凝气体对传热系数的影响见 图 9—7,图中横坐标表示蒸汽中含有的不凝气体的重量百分数,纵坐标为含不 凝气的蒸汽的给热系数与洁净蒸汽的给热系数的比值。由图中可以看出,当蒸汽 中的不凝气含量为 1%时,其给热系数仅为洁净蒸汽的给热系数的 45%,给热系数 的降低不仅是由于不凝气的导热系数较小,而且由于不凝气的存在,降低了蒸汽 的分压,从而降低了加热蒸汽的温度所致。 因此,在加热室的设计中,应考虑到把不凝气充分排除。 对于用乏汽加热的加热室,例如第一效蒸发罐加热蒸汽压力比大气压力为 高,不凝气的含量又比较少,可在远离进口的地方安装一根排气管(图 9—8)把 不凝气排至大气。 对于用汁汽加热的其他各效的加热室,一般必须在几个地方安装几根排气 管。这种排气忘应选择在不凝气集中积聚的地方。把物料液面降低至刚刚盖过管 板,从视镜观察,不凝气积聚的地方,沸腾较差。由此可以确定不凝气排除点的

食品技术原理课程讲稿-绪论 第 9 页 ,共 46 页 位置,也可以按照加热室中管子排列的方式及蒸汽流动的情况确定排气点。这不 仅对不凝气体排除较好,且加快蒸汽的流速。 空气比蒸汽重,一般积聚于加热室的下部,而氨气比蒸汽稍轻,积聚于加热 室的上部。为了把重量不同的不凝气排出,应在不同的高度设排气管。 为要排出不凝性气体,必须要有一个压力差。在真空状态下排气系统有较大 的压力差,排气管可接至同一效的汁汽室。 有些厂把各效的不凝性气管全部接到末效的真空管去。这种排气系统有较大 的压力差,但被不凝气带走的蒸汽量较多,是其缺点。 排气管的尺寸,应逐效增大。 汽凝水的排除: 蒸汽在汽鼓中冷凝,释出汽化潜热,使糖汁加热蒸发。已凝结的汽凝水必须 及时地,完全地排出,否则会有部分汽凝水积存在汽鼓内,减少了有效的加热面 积,这不但影响蒸发效能,而且对管子起腐蚀作用。 汽凝水的排出,应尽可能靠近下管板的地方,能低于下管板更好。这样可把 汽鼓中的汽凝水全部排出,避免子汽鼓内积水。排出口通常安装在汽鼓下方。 汽凝水排出口的数目,视蒸发罐的直径而定,直径小的两根,直径大的用四 根。汽凝水从排出口流出的速度不应大于 0.6 米/秒,可按此确定排水口的截面。 排出总管(如图 9—17 中的 T)的流速可大些,但也不宜大于 0.8 米/秒。 中央循环管的截面积,一般为加热管总截面积为 40%~100%,加热管多采用直径

食品技术原理课程讲稿-绪论 第 9 页 ,共 46 页 位置,也可以按照加热室中管子排列的方式及蒸汽流动的情况确定排气点。这不 仅对不凝气体排除较好,且加快蒸汽的流速。 空气比蒸汽重,一般积聚于加热室的下部,而氨气比蒸汽稍轻,积聚于加热 室的上部。为了把重量不同的不凝气排出,应在不同的高度设排气管。 为要排出不凝性气体,必须要有一个压力差。在真空状态下排气系统有较大 的压力差,排气管可接至同一效的汁汽室。 有些厂把各效的不凝性气管全部接到末效的真空管去。这种排气系统有较大 的压力差,但被不凝气带走的蒸汽量较多,是其缺点。 排气管的尺寸,应逐效增大。 汽凝水的排除: 蒸汽在汽鼓中冷凝,释出汽化潜热,使糖汁加热蒸发。已凝结的汽凝水必须 及时地,完全地排出,否则会有部分汽凝水积存在汽鼓内,减少了有效的加热面 积,这不但影响蒸发效能,而且对管子起腐蚀作用。 汽凝水的排出,应尽可能靠近下管板的地方,能低于下管板更好。这样可把 汽鼓中的汽凝水全部排出,避免子汽鼓内积水。排出口通常安装在汽鼓下方。 汽凝水排出口的数目,视蒸发罐的直径而定,直径小的两根,直径大的用四 根。汽凝水从排出口流出的速度不应大于 0.6 米/秒,可按此确定排水口的截面。 排出总管(如图 9—17 中的 T)的流速可大些,但也不宜大于 0.8 米/秒。 中央循环管的截面积,一般为加热管总截面积为 40%~100%,加热管多采用直径

食品技术原理课程讲稿-绪论 第 10 页 ,共 46 页 25~75 毫米,长 0.6~2 米,材料:不锈钢。 2.蒸发室 在加热室上方有一定空间,保证料液有足够的蒸发空间,便于汽液进行分离, 防止料液被二次蒸汽带走,故有一定的高度要求,即不应小于从沸腾表面被蒸汽 带出液滴升高的距离,理论上还没有确切的计算方法,另外,还要考虑清洗、维 修加热管的需要,一般取加热面长的 1.1~1.5 倍。 3.铺集器: 其作用:防止蒸发过程中形成的细小液滴被二次蒸汽夹带逸出,保证二次蒸 汽纯洁,有利于提高一效的传热效果,也减少料液的损失。 (三)特点:结构简单,操作方便。液面容易控制。传热效果较好 ,投资费用 较少。但清洗检修困难。黏度大时循环效果很差,循环速度低。降液管径较大, 使汽鼓的结构不够紧凑。且因溶液的循环使蒸发器中溶液浓度总是接近于完成液 的浓度,黏度较大,溶液的沸点高,传热温差减少,影响了传热效果。 二 盘管式浓缩罐 1.结构

食品技术原理课程讲稿-绪论 第 10 页 ,共 46 页 25~75 毫米,长 0.6~2 米,材料:不锈钢。 2.蒸发室 在加热室上方有一定空间,保证料液有足够的蒸发空间,便于汽液进行分离, 防止料液被二次蒸汽带走,故有一定的高度要求,即不应小于从沸腾表面被蒸汽 带出液滴升高的距离,理论上还没有确切的计算方法,另外,还要考虑清洗、维 修加热管的需要,一般取加热面长的 1.1~1.5 倍。 3.铺集器: 其作用:防止蒸发过程中形成的细小液滴被二次蒸汽夹带逸出,保证二次蒸 汽纯洁,有利于提高一效的传热效果,也减少料液的损失。 (三)特点:结构简单,操作方便。液面容易控制。传热效果较好 ,投资费用 较少。但清洗检修困难。黏度大时循环效果很差,循环速度低。降液管径较大, 使汽鼓的结构不够紧凑。且因溶液的循环使蒸发器中溶液浓度总是接近于完成液 的浓度,黏度较大,溶液的沸点高,传热温差减少,影响了传热效果。 二 盘管式浓缩罐 1.结构