第二章 原料预处理机械与设备 第一节 分级分选机械与设备 一、 分级分选机械与设备的作用 1、保证产品的规格和质量指标; 2、降低加工过程中原料的损耗率; 3、便于加工过程的操作,提高劳动生产率; 4、有利于生产的连续化、自动化。 二、 分级效率 分级效率是指分级的准确程度,是评价分级过程 的一个重要的质量指标。它是指实际筛下物量与原始给 料物中应含筛下物的比值。 设:G1 -为分级前的物料量(原始给料量) G2 -为过筛物(筛下物)的物料量 G3 -为未能过筛(筛上物)的物料量 a1 -为过筛前物料(原始给料)中应含 筛下物的百分比 a2 -为过筛物(筛下物)中应含筛下物 的百分比(如筛面无破损,则此值为 100%) a3 -为未过筛物(筛上物)中,筛下物 所占的百分比(留在筛面上物质中,应通过而未通过的 筛下物所占的百分) 则筛分效率为: 100 % 1 1 2 2 G a G a η= ① 根据物料衡算: G1 = G2 + G3 ② G1a1 = G2a2 + G3a3 ③ 将②式代入③式,并整理得: 2 3 1 3 1 2 a a a a G G − − = 将上式代入①式得:

第二章 原料预处理机械与设备 第一节 分级分选机械与设备 一、 分级分选机械与设备的作用 1、保证产品的规格和质量指标; 2、降低加工过程中原料的损耗率; 3、便于加工过程的操作,提高劳动生产率; 4、有利于生产的连续化、自动化。 二、 分级效率 分级效率是指分级的准确程度,是评价分级过程 的一个重要的质量指标。它是指实际筛下物量与原始给 料物中应含筛下物的比值。 设:G1 -为分级前的物料量(原始给料量) G2 -为过筛物(筛下物)的物料量 G3 -为未能过筛(筛上物)的物料量 a1 -为过筛前物料(原始给料)中应含 筛下物的百分比 a2 -为过筛物(筛下物)中应含筛下物 的百分比(如筛面无破损,则此值为 100%) a3 -为未过筛物(筛上物)中,筛下物 所占的百分比(留在筛面上物质中,应通过而未通过的 筛下物所占的百分) 则筛分效率为: 100 % 1 1 2 2 G a G a η= ① 根据物料衡算: G1 = G2 + G3 ② G1a1 = G2a2 + G3a3 ③ 将②式代入③式,并整理得: 2 3 1 3 1 2 a a a a G G − − = 将上式代入①式得:

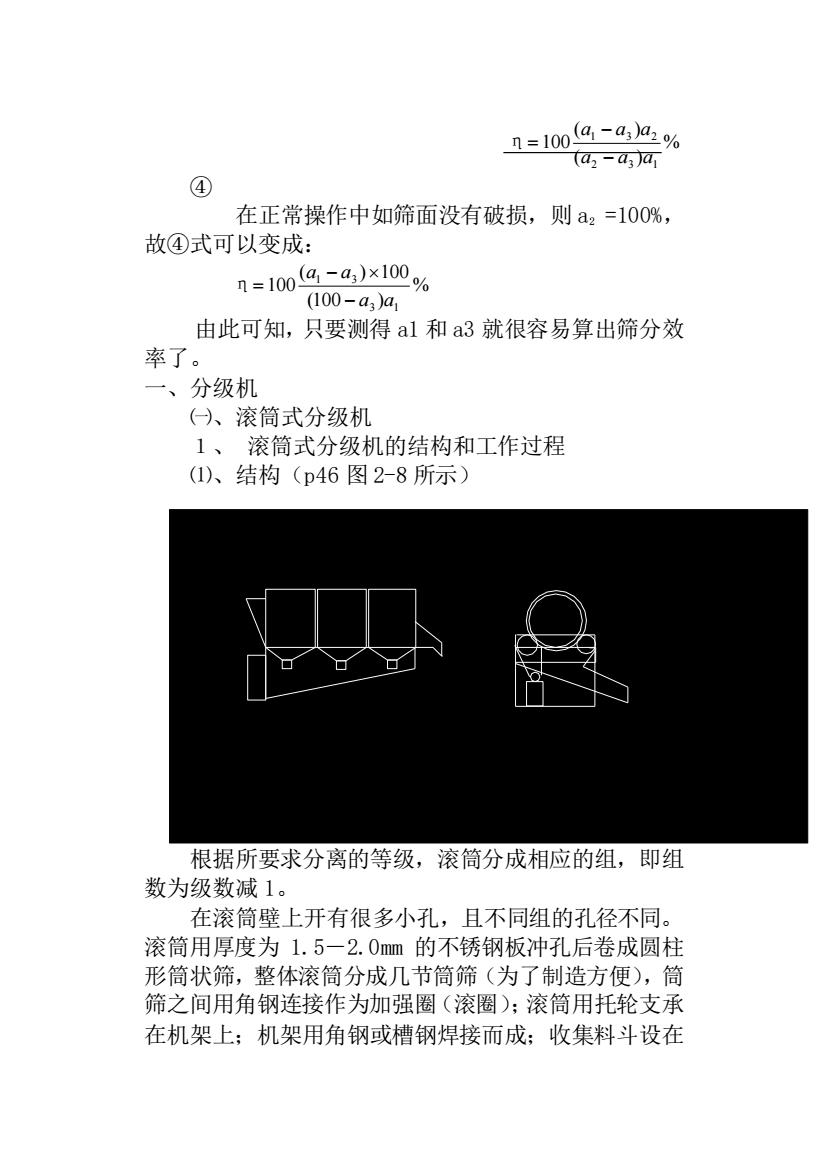

% ( ) ( ) 100 2 3 1 1 3 2 a a a a a a − − η= ④ 在正常操作中如筛面没有破损,则 a2 =100%, 故④式可以变成: % (100 ) ( ) 100 100 3 1 1 3 a a a a − − η= 由此可知,只要测得 a1 和 a3 就很容易算出筛分效 率了。 一、分级机 ㈠、滚筒式分级机 1、 滚筒式分级机的结构和工作过程 ⑴、结构(p46 图 2-8 所示) 根据所要求分离的等级,滚筒分成相应的组,即组 数为级数减 1。 在滚筒壁上开有很多小孔,且不同组的孔径不同。 滚筒用厚度为 1.5-2.0mm 的不锈钢板冲孔后卷成圆柱 形筒状筛,整体滚筒分成几节筒筛(为了制造方便),筒 筛之间用角钢连接作为加强圈(滚圈);滚筒用托轮支承 在机架上;机架用角钢或槽钢焊接而成;收集料斗设在

% ( ) ( ) 100 2 3 1 1 3 2 a a a a a a − − η= ④ 在正常操作中如筛面没有破损,则 a2 =100%, 故④式可以变成: % (100 ) ( ) 100 100 3 1 1 3 a a a a − − η= 由此可知,只要测得 a1 和 a3 就很容易算出筛分效 率了。 一、分级机 ㈠、滚筒式分级机 1、 滚筒式分级机的结构和工作过程 ⑴、结构(p46 图 2-8 所示) 根据所要求分离的等级,滚筒分成相应的组,即组 数为级数减 1。 在滚筒壁上开有很多小孔,且不同组的孔径不同。 滚筒用厚度为 1.5-2.0mm 的不锈钢板冲孔后卷成圆柱 形筒状筛,整体滚筒分成几节筒筛(为了制造方便),筒 筛之间用角钢连接作为加强圈(滚圈);滚筒用托轮支承 在机架上;机架用角钢或槽钢焊接而成;收集料斗设在

滚筒下面,料斗的数目与分级的数目相同。 驱动滚筒转动有三种方式:一种是在滚筒的出料端 装有一个大齿圈,电机带动小齿轮转动,小齿轮啮合大 齿圈带动滚筒转动,这种传动,大齿圈制造麻烦,同时 润滑油易玷污物料;另一种是将滚筒固定在中心轴上, 当传动系统带动轴转动时,滚筒也就同步旋转,此种方 式,由于轴太长,故转动起来不平稳;还有一种是在滚 筒的外壁上装有摩擦圈,通过摩擦轮使筒旋转,此种传 动方式简单、平稳,所以被广泛应用。 ⑵、工作过程 当滚筒等速转动时,物料在筒内,由于摩擦力的作 用,而被外举一定高度,然后由于重力的作用,则沿筒 壁向下滚动.,这样物料一边进行筛分,一边沿着倾 斜的筛面逐渐从加料端移向卸料端,细粒则通过筛孔进 入筛下,粗粒在筛筒的末端被收集。 ⑶、特点: 工作转速低、连续运转、操作平稳,可安装在建筑 物的高层;筛孔易堵塞、筛分效率低、筛面的利用率不 高,只有 6 1 8 1 − − 筛面参与工作。(可用于青豆、蘑菇等 的分级) 2、 滚筒式分级机的工艺设计计算 ⑴、 设计参数的确定 各厂使用较好的有关参数为: ①、筒的倾斜角度3-5° ②、筒径与长度的比值1:4~6 ③、筒面上的筛孔的正三角形排列 ④、筒的转速10~15转/分,一般不超过30 转/分 ⑤、筛孔直径可根据原料情况和分级要求而定 ⑵ 、生产能力的计算 G Zλm 1000 1000 3600 = (吨/小时)

滚筒下面,料斗的数目与分级的数目相同。 驱动滚筒转动有三种方式:一种是在滚筒的出料端 装有一个大齿圈,电机带动小齿轮转动,小齿轮啮合大 齿圈带动滚筒转动,这种传动,大齿圈制造麻烦,同时 润滑油易玷污物料;另一种是将滚筒固定在中心轴上, 当传动系统带动轴转动时,滚筒也就同步旋转,此种方 式,由于轴太长,故转动起来不平稳;还有一种是在滚 筒的外壁上装有摩擦圈,通过摩擦轮使筒旋转,此种传 动方式简单、平稳,所以被广泛应用。 ⑵、工作过程 当滚筒等速转动时,物料在筒内,由于摩擦力的作 用,而被外举一定高度,然后由于重力的作用,则沿筒 壁向下滚动.,这样物料一边进行筛分,一边沿着倾 斜的筛面逐渐从加料端移向卸料端,细粒则通过筛孔进 入筛下,粗粒在筛筒的末端被收集。 ⑶、特点: 工作转速低、连续运转、操作平稳,可安装在建筑 物的高层;筛孔易堵塞、筛分效率低、筛面的利用率不 高,只有 6 1 8 1 − − 筛面参与工作。(可用于青豆、蘑菇等 的分级) 2、 滚筒式分级机的工艺设计计算 ⑴、 设计参数的确定 各厂使用较好的有关参数为: ①、筒的倾斜角度3-5° ②、筒径与长度的比值1:4~6 ③、筒面上的筛孔的正三角形排列 ④、筒的转速10~15转/分,一般不超过30 转/分 ⑤、筛孔直径可根据原料情况和分级要求而定 ⑵ 、生产能力的计算 G Zλm 1000 1000 3600 = (吨/小时)

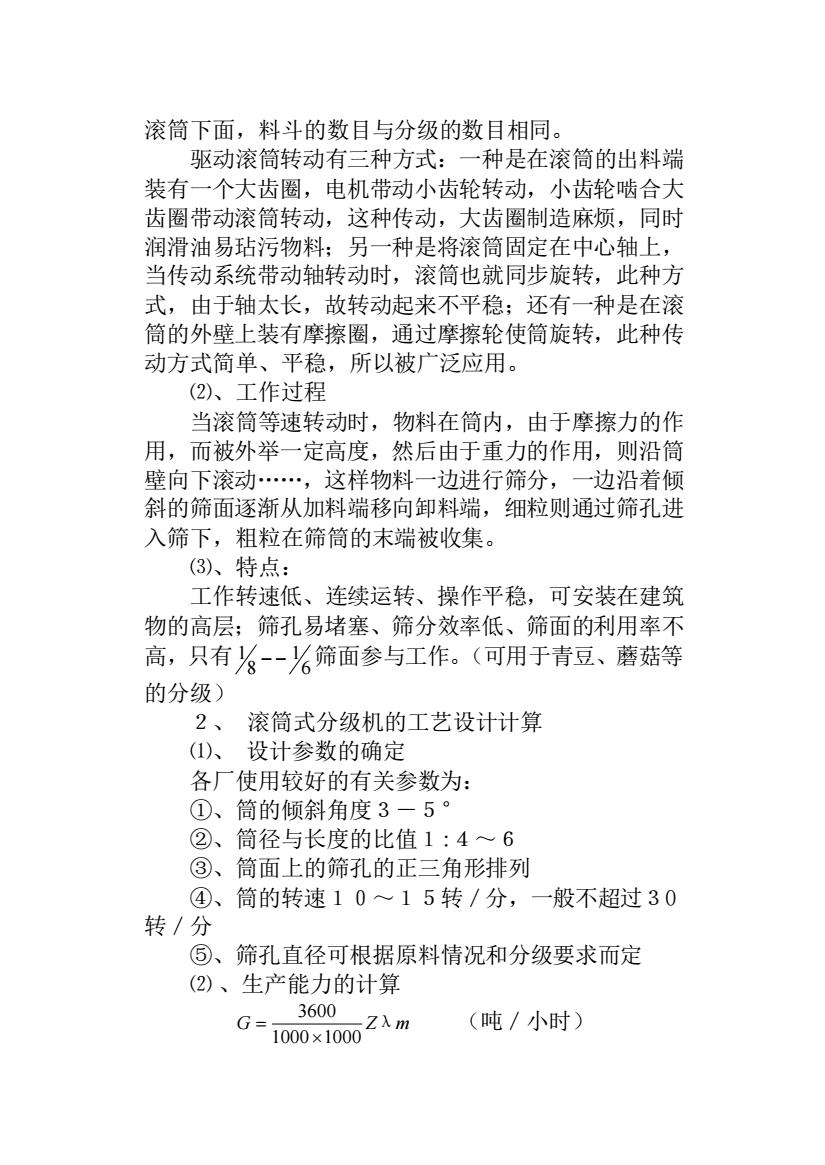

式中:Z-滚筒上孔眼总数 λ-在同1秒内从孔眼中掉下的物料系数(其与 分级机型式及物料性质不同而异,取1-2.5%,对青 豆取大些,对蘑菇取小些) m-1粒(只)物料的平均质量(g) 一般 G 是给定值,如测得 m 后,则可由上式计算出 总孔数 Z,从而确定筒径和长度(见 47-48 页:孔的直 径、每排孔数和孔的间隙)。 ⑶ 、滚筒转数的确定 滚筒的转数直接影响生产能力和分级效率,而且与 直径有密切关系,不能随意确定。 从物料在滚筒中运动时受力分析,可推出转数的计 算公式: 如 p48 图 2-9 所示。物料与滚筒一起转动时的受力 情况: 对物料 B:受到重力和离心力的作用,把 G 分解为 G sinβ和 G cosβ两个分力,其中:力 G sinβ推动物 料沿筛面下滑,力 G cosβ与离心力一起压向筛面,使 物料产生摩擦力 T。 而 T=f0N,故 T=f0 (Gcosβ+C) 式中:F0 -物料对筛面的摩擦系 数(f0 =tyφ,φ为摩擦角) 由于 T 的存在使物料随筛面向 上运动。 物料受的离心力 C 为: gR Gv R mv C 2 2 = = (N 牛顿) 式中:m-物料 B 的质量(kg) G-物料 B 的重量(N) g-重力加速度 R-筒内半径(m)

式中:Z-滚筒上孔眼总数 λ-在同1秒内从孔眼中掉下的物料系数(其与 分级机型式及物料性质不同而异,取1-2.5%,对青 豆取大些,对蘑菇取小些) m-1粒(只)物料的平均质量(g) 一般 G 是给定值,如测得 m 后,则可由上式计算出 总孔数 Z,从而确定筒径和长度(见 47-48 页:孔的直 径、每排孔数和孔的间隙)。 ⑶ 、滚筒转数的确定 滚筒的转数直接影响生产能力和分级效率,而且与 直径有密切关系,不能随意确定。 从物料在滚筒中运动时受力分析,可推出转数的计 算公式: 如 p48 图 2-9 所示。物料与滚筒一起转动时的受力 情况: 对物料 B:受到重力和离心力的作用,把 G 分解为 G sinβ和 G cosβ两个分力,其中:力 G sinβ推动物 料沿筛面下滑,力 G cosβ与离心力一起压向筛面,使 物料产生摩擦力 T。 而 T=f0N,故 T=f0 (Gcosβ+C) 式中:F0 -物料对筛面的摩擦系 数(f0 =tyφ,φ为摩擦角) 由于 T 的存在使物料随筛面向 上运动。 物料受的离心力 C 为: gR Gv R mv C 2 2 = = (N 牛顿) 式中:m-物料 B 的质量(kg) G-物料 B 的重量(N) g-重力加速度 R-筒内半径(m)

V-物料 B 的线速度( 60 30 2 Rn Rn v π π = = ) 故 900 ) 30 ( 2 GRn gR Rn G C = = π (N) 当物料 B 沿滚筒切线方向的垂直分力 Gsinβ≥T 时,即开始下滑运动,此时即处于滚筒内最高点,也就 是说 Gsinβ-f0 (Gcosβ+C)=0 时,物料 B 处于最高点,如将 f0=tyφ 和 C 值代入,经 整理得: 900 sin sin( ) φ β φ nR − = [sin(α±β)=sinαcosβ± cosαsinβ] 即: φ βφ sin sin( ) 30 R n = (转/分) 据资料介绍,β角(物料 的开角)大于φ角 5—10°时,才能正常运转,即β-φ=5—10°,对青豆 和蘑菇,f0 =0.7,也就是 tyφ=0.7,即φ=35°,则β =40—45°(为物料升高的最大角度),将β和φ的值代 入上式得: R R R n 12 16 sin 35 sin( 5 10 ) 30 sin sin( ) 30 0 0 − − = − − = − = φ β φ (转/分) 从上式可见,n 与 R 成反比,所以一般筒径↑,其 转数↓,道理就在于此。 ⑷、功率计算 对中间轴式传动方式的功率: 60η Mn n = (w) 式中:n-转筒转速 M-滚筒转动力矩(N.m) D-滚筒直径 G-滚筒的自重 G1 与滚内物料重 G2 之和,滚筒内

V-物料 B 的线速度( 60 30 2 Rn Rn v π π = = ) 故 900 ) 30 ( 2 GRn gR Rn G C = = π (N) 当物料 B 沿滚筒切线方向的垂直分力 Gsinβ≥T 时,即开始下滑运动,此时即处于滚筒内最高点,也就 是说 Gsinβ-f0 (Gcosβ+C)=0 时,物料 B 处于最高点,如将 f0=tyφ 和 C 值代入,经 整理得: 900 sin sin( ) φ β φ nR − = [sin(α±β)=sinαcosβ± cosαsinβ] 即: φ βφ sin sin( ) 30 R n = (转/分) 据资料介绍,β角(物料 的开角)大于φ角 5—10°时,才能正常运转,即β-φ=5—10°,对青豆 和蘑菇,f0 =0.7,也就是 tyφ=0.7,即φ=35°,则β =40—45°(为物料升高的最大角度),将β和φ的值代 入上式得: R R R n 12 16 sin 35 sin( 5 10 ) 30 sin sin( ) 30 0 0 − − = − − = − = φ β φ (转/分) 从上式可见,n 与 R 成反比,所以一般筒径↑,其 转数↓,道理就在于此。 ⑷、功率计算 对中间轴式传动方式的功率: 60η Mn n = (w) 式中:n-转筒转速 M-滚筒转动力矩(N.m) D-滚筒直径 G-滚筒的自重 G1 与滚内物料重 G2 之和,滚筒内

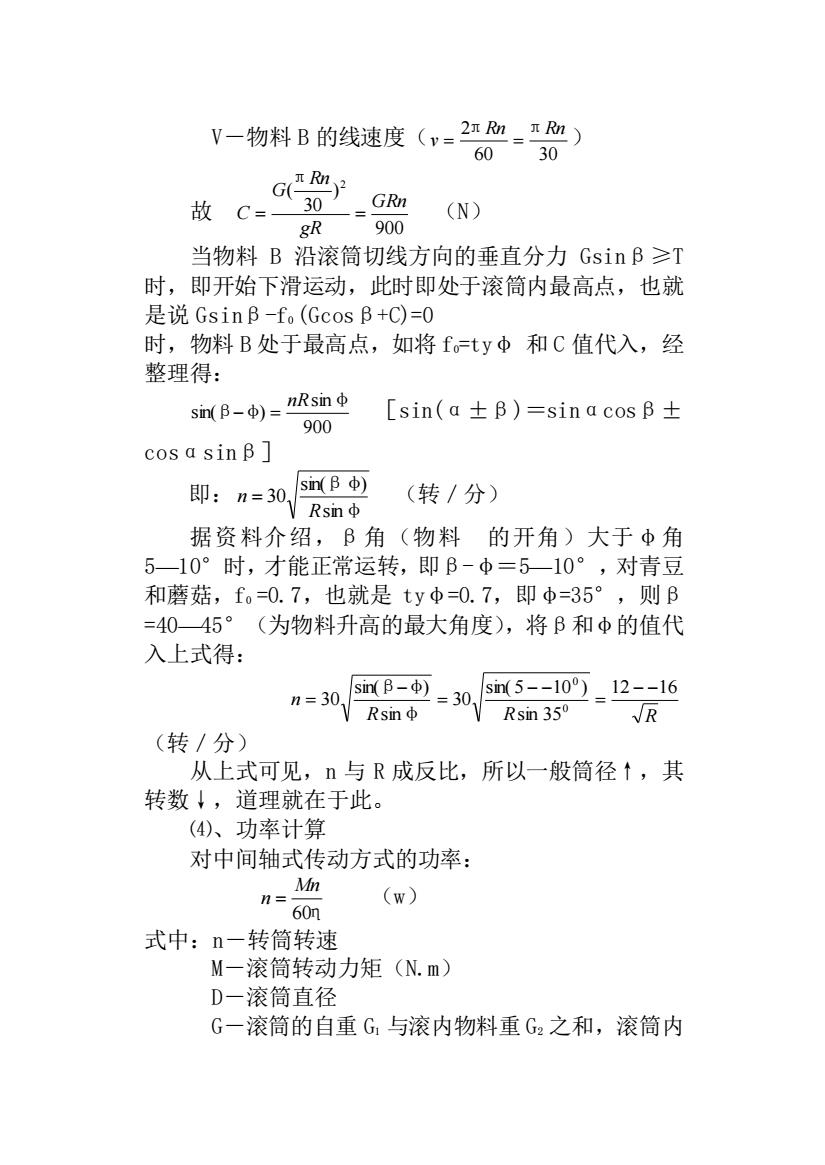

物料填充系数为 0.05—0.1 η-传动效率,取 0.6—0.7 对摩擦轮式传动方式的功率: 60η ( 13 ) Rn G1 G2 N + = (w) ㈡、摆动筛 1、摆动筛的结构及工作原理 摆动筛又称摇动筛,通常 用曲柄连杆机构来 α 传动。电机通过皮 带传动,使偏心轴 旋转,然后用连杆带动筛框作定向往复运动,筛框的运 动方向垂直于支杆或吊杆中心线,筛框的运动使筛面上 的物料以一定的速度向排料端移动,同时获得筛分。小 于第一层筛孔的物料从第一层筛面落到第二层筛面,大 于第一层筛孔的物料被截流在第一层筛面上,从筛子的 末端排出,并被收集。 特点: ①、因筛面是平的,故全部筛面都在工作 ②、结构简单,制造、安装较容易,调换筛面方 便 ③、适用于多种物料和同一种物料的不同规格的 筛分 ④、动平衡困难,连杆易损坏,噪音大 2、有关参数的确定 ⑴、筛孔的形状和大小 筛孔的形状有圆形、正方形及长方形,通常用的 最多的为圆形孔。 筛孔的尺寸应稍大于物料所需分级的尺寸,一般 为: 圆孔:为物料尺寸的 1.2—1.3 倍 正方形孔:为物料尺寸的 1.0—1.1 倍

物料填充系数为 0.05—0.1 η-传动效率,取 0.6—0.7 对摩擦轮式传动方式的功率: 60η ( 13 ) Rn G1 G2 N + = (w) ㈡、摆动筛 1、摆动筛的结构及工作原理 摆动筛又称摇动筛,通常 用曲柄连杆机构来 α 传动。电机通过皮 带传动,使偏心轴 旋转,然后用连杆带动筛框作定向往复运动,筛框的运 动方向垂直于支杆或吊杆中心线,筛框的运动使筛面上 的物料以一定的速度向排料端移动,同时获得筛分。小 于第一层筛孔的物料从第一层筛面落到第二层筛面,大 于第一层筛孔的物料被截流在第一层筛面上,从筛子的 末端排出,并被收集。 特点: ①、因筛面是平的,故全部筛面都在工作 ②、结构简单,制造、安装较容易,调换筛面方 便 ③、适用于多种物料和同一种物料的不同规格的 筛分 ④、动平衡困难,连杆易损坏,噪音大 2、有关参数的确定 ⑴、筛孔的形状和大小 筛孔的形状有圆形、正方形及长方形,通常用的 最多的为圆形孔。 筛孔的尺寸应稍大于物料所需分级的尺寸,一般 为: 圆孔:为物料尺寸的 1.2—1.3 倍 正方形孔:为物料尺寸的 1.0—1.1 倍

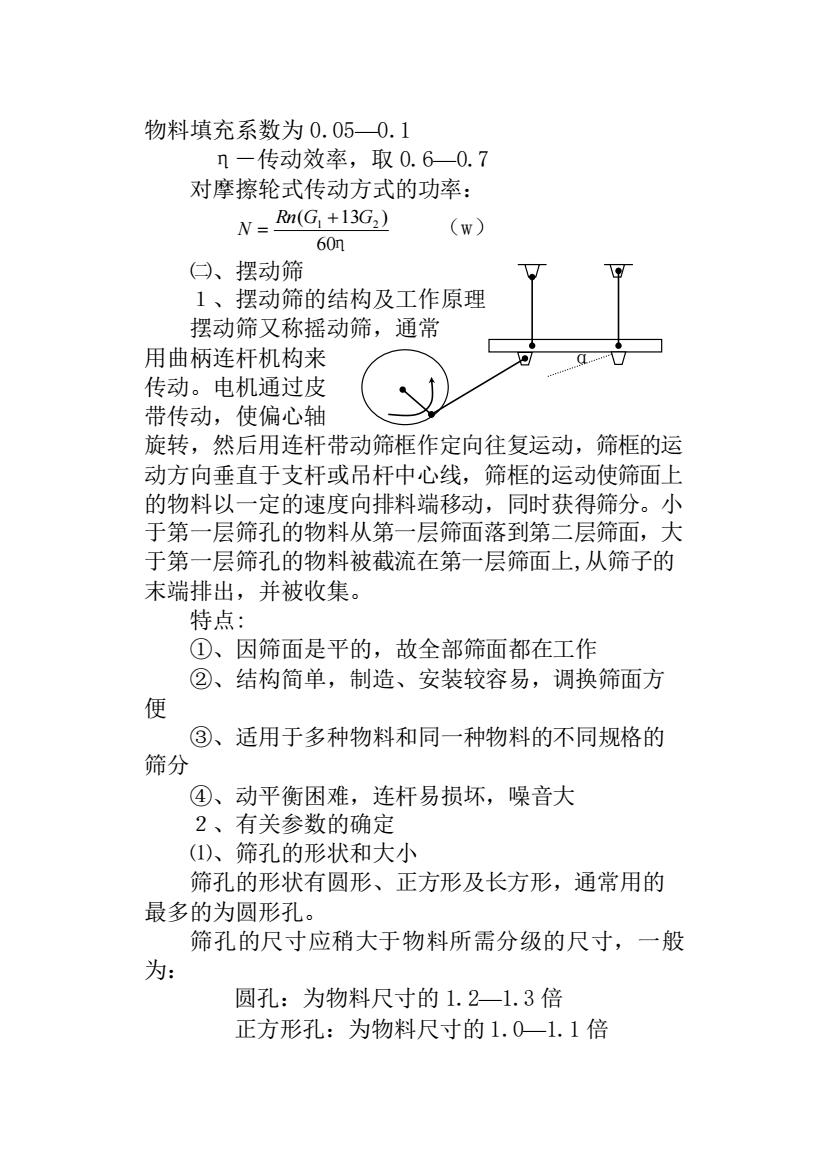

长方形孔:为物料尺寸的 1.1 倍 筛面开孔率(即筛面的有效面积系数)= 整个筛面面积 筛孔总面积 , 一般为 50—60%,考虑到筛面的强度此值不宜过大。 筛孔的排列方式:一般以正三角形排列为最好。一 是在同样情况下开孔数最多;二是错开排列,则物料与 筛孔的接触机会多,有利于物料过筛。 如图:当正三 角形排列时,其开 孔率:设孔径 d 与 孔隙 m 相等,即 d=m,则以虚线面积为例: 2 2 2 1 2 3( ) ( ) 2 3 ( ) 4 d m d d m d m d K + = + + = π π 当正方形排列时,其开孔率: 2 2 2 2 ( )( ) 4( ) 4 d m d d m d m d K + = + + = π π 由 k1和 k2比较可知,正三角形排列比正方形排列其 有效面积系数大 16%。 ⑵、曲柄转速的确定 根据生产实践中的经验,当物料在筛面上出现正向 移动(滑动)(即使物料沿筛面倾斜方向向下移动)和反 向移动(滑动)(即使物料沿筛面倾斜方向向上移动), 且正移动大于反移动及有轻微的跳动,使能获得较高的 筛分效果。 使物料产生正向移动的曲柄轴最低回转速度为: r ty n ( ) 1 30 φ−α = (转/分) 式中:φ-物料对筛面的摩擦角 α-筛面的倾角 r -曲柄的半径(偏心距)

长方形孔:为物料尺寸的 1.1 倍 筛面开孔率(即筛面的有效面积系数)= 整个筛面面积 筛孔总面积 , 一般为 50—60%,考虑到筛面的强度此值不宜过大。 筛孔的排列方式:一般以正三角形排列为最好。一 是在同样情况下开孔数最多;二是错开排列,则物料与 筛孔的接触机会多,有利于物料过筛。 如图:当正三 角形排列时,其开 孔率:设孔径 d 与 孔隙 m 相等,即 d=m,则以虚线面积为例: 2 2 2 1 2 3( ) ( ) 2 3 ( ) 4 d m d d m d m d K + = + + = π π 当正方形排列时,其开孔率: 2 2 2 2 ( )( ) 4( ) 4 d m d d m d m d K + = + + = π π 由 k1和 k2比较可知,正三角形排列比正方形排列其 有效面积系数大 16%。 ⑵、曲柄转速的确定 根据生产实践中的经验,当物料在筛面上出现正向 移动(滑动)(即使物料沿筛面倾斜方向向下移动)和反 向移动(滑动)(即使物料沿筛面倾斜方向向上移动), 且正移动大于反移动及有轻微的跳动,使能获得较高的 筛分效果。 使物料产生正向移动的曲柄轴最低回转速度为: r ty n ( ) 1 30 φ−α = (转/分) 式中:φ-物料对筛面的摩擦角 α-筛面的倾角 r -曲柄的半径(偏心距)

使物料产生反向移动的曲柄轴最低回转速度为: r ty n φ+α) = ( 2 30 (转/分) 使物料在筛面上产生轻微跳动的曲柄临界转速为: rtyα n 30 3 = (以上三个公式的导出请参阅“玻璃机械设备 p77) 要求物料颗粒仅出现正向移动时,取转速为:n>n1 , 同时,nn1和 n>n2 ,且 nn3 综上所述:n>{n1,n2,n3} 目前,在设计摆动筛时,常常要求物料在筛面上做 轻微的跳动,因此,可根据下式确定曲柄轴的转速: rtyα rtyα n 45 ~ 30 = 按上式计算的转速通常比较低,因此筛面上的物料 并不会出现急剧地跳动和受到很大的冲击,物料颗粒不 易破碎。 筛的安装倾角一般在α=0-10° 筛的摆幅为 4-22mm 3、生产能力的计算 G = B q (kg/h) 式中:B-筛面的宽度(一般为 600—1200mm) q-筛面单位流量(kg/m.h),筛面单位流量主要 与物料,在筛面上的流速有关,但流速不能太快,否则 物料来不及过筛而进入另一段,所以在计算时,往往都 是实际测定 q 值。 生产能力还可以用下面的经验式来计算: G = 3600B0hv平μ1ρ (吨/小时) 式中:B0 -筛面有效宽度(取 0.95B)

使物料产生反向移动的曲柄轴最低回转速度为: r ty n φ+α) = ( 2 30 (转/分) 使物料在筛面上产生轻微跳动的曲柄临界转速为: rtyα n 30 3 = (以上三个公式的导出请参阅“玻璃机械设备 p77) 要求物料颗粒仅出现正向移动时,取转速为:n>n1 , 同时,nn1和 n>n2 ,且 nn3 综上所述:n>{n1,n2,n3} 目前,在设计摆动筛时,常常要求物料在筛面上做 轻微的跳动,因此,可根据下式确定曲柄轴的转速: rtyα rtyα n 45 ~ 30 = 按上式计算的转速通常比较低,因此筛面上的物料 并不会出现急剧地跳动和受到很大的冲击,物料颗粒不 易破碎。 筛的安装倾角一般在α=0-10° 筛的摆幅为 4-22mm 3、生产能力的计算 G = B q (kg/h) 式中:B-筛面的宽度(一般为 600—1200mm) q-筛面单位流量(kg/m.h),筛面单位流量主要 与物料,在筛面上的流速有关,但流速不能太快,否则 物料来不及过筛而进入另一段,所以在计算时,往往都 是实际测定 q 值。 生产能力还可以用下面的经验式来计算: G = 3600B0hv平μ1ρ (吨/小时) 式中:B0 -筛面有效宽度(取 0.95B)

h -筛面物料层厚度(取 1-2)D D -物料颗粒最大直径 v 平 -物料沿筛面运动的平均速度(取 0.5m/s 以 下) μ1 -物料松散系数(取 0.36-0.64) ρ-物料密度 4、摆动筛的功率计算: 功率消耗在机体摆动的动能上。设动能为 E’,则 2 ' mv最大 E = (J) 式中:m -筛体和物料的质量 v 最大 -机体运动的最大速度( 30 n v πλ 最大 = ) ∴ g G n E 1800 ( ) ' πλ2 = (J) 因为偏心转轴每转一圈,筛的速度就由零到最大变 化两次,所以其动能应为 E=2E’。即: 900 ( ) 900 ( ) 2 λ2 ≌ πλ G n g G n E = 54000 ( 1 60 3λ2 η η En Gn N = = + ) 367 QLξ (w) 式中:η-传动效率(取 0.5) Q-物料重量(kg/h) 5、筛体平衡问题(参阅书 p54) 6、影响摆动筛分级效果的因素 ⑴、 原料 ①、原料颗粒几何形状的影响 原料颗粒的几何形状的不同,影响其在筛面上的流 动情况,因而分级效果也不同。如圆形的比不规则的好 分级。 ②、物料在筛面上受振动而产生自动分级现象(上 层:大、轻、粗粒;中层:混合;下层:小、重、光滑

h -筛面物料层厚度(取 1-2)D D -物料颗粒最大直径 v 平 -物料沿筛面运动的平均速度(取 0.5m/s 以 下) μ1 -物料松散系数(取 0.36-0.64) ρ-物料密度 4、摆动筛的功率计算: 功率消耗在机体摆动的动能上。设动能为 E’,则 2 ' mv最大 E = (J) 式中:m -筛体和物料的质量 v 最大 -机体运动的最大速度( 30 n v πλ 最大 = ) ∴ g G n E 1800 ( ) ' πλ2 = (J) 因为偏心转轴每转一圈,筛的速度就由零到最大变 化两次,所以其动能应为 E=2E’。即: 900 ( ) 900 ( ) 2 λ2 ≌ πλ G n g G n E = 54000 ( 1 60 3λ2 η η En Gn N = = + ) 367 QLξ (w) 式中:η-传动效率(取 0.5) Q-物料重量(kg/h) 5、筛体平衡问题(参阅书 p54) 6、影响摆动筛分级效果的因素 ⑴、 原料 ①、原料颗粒几何形状的影响 原料颗粒的几何形状的不同,影响其在筛面上的流 动情况,因而分级效果也不同。如圆形的比不规则的好 分级。 ②、物料在筛面上受振动而产生自动分级现象(上 层:大、轻、粗粒;中层:混合;下层:小、重、光滑

性)对摆动筛分级有利。如筛面料层较厚、单位流量较 大时,更易产生自动分级。 ③、干湿物料对分级效果的影响:如干的易分,湿 的难分。 ④、粉状物料分级效果较差。 ⑵、物料在筛面上运动状态的影响 为使物料充分接触筛面,即正常工作的必要条件 使:正向位移>反向位移,但必需有反向位移,因为有 它存在才能使物料有更多地机会通过筛孔和使物料保 持轻微的跳动。为此,偏心距、曲柄半径、轴的转速及 筛面倾角等是支配物料在筛面上运动的几个因素。 ①、倾角的影响 倾角越大,物料运动速度越大,这可使物料层下落, 过筛的机会增多,但需加长筛面,否则会使一部分来不 及过筛。同时倾角大,减少了筛孔的投影面积,和减小 反向移动,而减少与筛面的接触机会。故倾角不能过大。 ②、转速的影响 倾角越大,振动越大(跳动越大),物料的运动速 度越大,筛分的效果越差.所以为了物料产生正向移动 又有轻微的跳动,则转速不能太快. ③、振幅与转速有关。当转速高时,振幅可取小些。 相反,则应取大一些。 ⑵、 筛面的长度和宽度的关系 物料的过筛速度与筛面的长度关系为:当物料初 落筛面时,形成自动分级,过筛量最大,此阶段时间很 短;当物料流过筛面的 3 1 时,因大部分已在前段过筛, 则此段过筛量显著减少,因此筛面再长作用也不大,即 过筛量与筛长不是正比,所以不必要的延长筛面会使设 备庞大,造成材料浪废。因此不能通过增加筛长来提高 生产能力。要提高生产能力可增加筛面的宽度,但筛宽 也不能过大。过大会使设备庞大,而且落料不匀,操作

性)对摆动筛分级有利。如筛面料层较厚、单位流量较 大时,更易产生自动分级。 ③、干湿物料对分级效果的影响:如干的易分,湿 的难分。 ④、粉状物料分级效果较差。 ⑵、物料在筛面上运动状态的影响 为使物料充分接触筛面,即正常工作的必要条件 使:正向位移>反向位移,但必需有反向位移,因为有 它存在才能使物料有更多地机会通过筛孔和使物料保 持轻微的跳动。为此,偏心距、曲柄半径、轴的转速及 筛面倾角等是支配物料在筛面上运动的几个因素。 ①、倾角的影响 倾角越大,物料运动速度越大,这可使物料层下落, 过筛的机会增多,但需加长筛面,否则会使一部分来不 及过筛。同时倾角大,减少了筛孔的投影面积,和减小 反向移动,而减少与筛面的接触机会。故倾角不能过大。 ②、转速的影响 倾角越大,振动越大(跳动越大),物料的运动速 度越大,筛分的效果越差.所以为了物料产生正向移动 又有轻微的跳动,则转速不能太快. ③、振幅与转速有关。当转速高时,振幅可取小些。 相反,则应取大一些。 ⑵、 筛面的长度和宽度的关系 物料的过筛速度与筛面的长度关系为:当物料初 落筛面时,形成自动分级,过筛量最大,此阶段时间很 短;当物料流过筛面的 3 1 时,因大部分已在前段过筛, 则此段过筛量显著减少,因此筛面再长作用也不大,即 过筛量与筛长不是正比,所以不必要的延长筛面会使设 备庞大,造成材料浪废。因此不能通过增加筛长来提高 生产能力。要提高生产能力可增加筛面的宽度,但筛宽 也不能过大。过大会使设备庞大,而且落料不匀,操作