METERAIL8 铁面无私的供应商评估体系 电子行业经理人 ERP 学习手记(之一) - 铁面无私的供应商评估体系 编者按:我们通常所说的“ERP”软件起源于机械、电子行业,因此低端的 ERP 软件在 机械、电子行业应用最多,本文作者高小凡 1999 年从英国学习回来,先到启明软件(与开 思同一代的 erp 公司),后来到震旦公司做电子产品经理(同时期搞 sap 内部实施),后来 在用友公司司职市场,具有很强的实际实施经验。从作者专业视角里,独特的人性化示意图 中,我们会看到一个中国特色的电子行业 ERP 应用之路。 情景与动因: 老李是国内某知电子制造供应商(A 公司)的采购主管。在过去几年,老李发现:国际知 名电子及信息产品制造业的外包趋势是现而易见的。在某行业刊物上,老李读到最近的一项 国际电子行业调查的结果:今年内高达 87%的原始设备制造商(OEM)计划扩大对电子制造供 应商(EMS)的外包分量。 老李接触到供应商评估体系这个概念是因为几年前国外某知名买家在决定给予他们一 项长期供货资格时,就出具了一套严谨的评估体系来衡量他们是否达到要求。 “为了提供优势产品和解决方案给客户,我们必须确保采购、生产和物流过程中的标准 与公司在国内的标准是一致的。”越来越多的买家的采购代表在与老李所在的公司交流时提 出了这样的采购运作宗旨。看来大买家为了维持品牌形象,对上游供应商的综合能力要求非 常高,他们对供应商提出的不仅仅是某一种货物的价格、质量等基本要素,而是综合考虑供 应商在各个方面的能力水平。 在一个电子行业的采购研讨会上,老李了解到象西门子这样的跨国公司对供应商的考核 就包括价格水平(Price level)、价格历史(Price history)、收货质量水平(Goods receipt)、 质量稽核水平(Quality audit)、客户投诉/退货水平(Complaints/rejection level)、交货 (Delivery)、交货准时度(On-time delivery performance)、交货数量准确性(Quantity

METERAIL8 铁面无私的供应商评估体系 电子行业经理人 ERP 学习手记(之一) - 铁面无私的供应商评估体系 编者按:我们通常所说的“ERP”软件起源于机械、电子行业,因此低端的 ERP 软件在 机械、电子行业应用最多,本文作者高小凡 1999 年从英国学习回来,先到启明软件(与开 思同一代的 erp 公司),后来到震旦公司做电子产品经理(同时期搞 sap 内部实施),后来 在用友公司司职市场,具有很强的实际实施经验。从作者专业视角里,独特的人性化示意图 中,我们会看到一个中国特色的电子行业 ERP 应用之路。 情景与动因: 老李是国内某知电子制造供应商(A 公司)的采购主管。在过去几年,老李发现:国际知 名电子及信息产品制造业的外包趋势是现而易见的。在某行业刊物上,老李读到最近的一项 国际电子行业调查的结果:今年内高达 87%的原始设备制造商(OEM)计划扩大对电子制造供 应商(EMS)的外包分量。 老李接触到供应商评估体系这个概念是因为几年前国外某知名买家在决定给予他们一 项长期供货资格时,就出具了一套严谨的评估体系来衡量他们是否达到要求。 “为了提供优势产品和解决方案给客户,我们必须确保采购、生产和物流过程中的标准 与公司在国内的标准是一致的。”越来越多的买家的采购代表在与老李所在的公司交流时提 出了这样的采购运作宗旨。看来大买家为了维持品牌形象,对上游供应商的综合能力要求非 常高,他们对供应商提出的不仅仅是某一种货物的价格、质量等基本要素,而是综合考虑供 应商在各个方面的能力水平。 在一个电子行业的采购研讨会上,老李了解到象西门子这样的跨国公司对供应商的考核 就包括价格水平(Price level)、价格历史(Price history)、收货质量水平(Goods receipt)、 质量稽核水平(Quality audit)、客户投诉/退货水平(Complaints/rejection level)、交货 (Delivery)、交货准时度(On-time delivery performance)、交货数量准确性(Quantity

reliability)、运输方式遵守度(Compliance with shipping instructions)、 运输日期确认的准时度(confirmation date)等一揽子综合指标。 基于以上情况,老李产生了推动本公司建立供应商评估体系的想法,并已经向公司高层 领导汇报:本公司无论是自己要发展成为有竞争力的 OEM,或希望成为国际知名 OEM 其供应 链的一环,就必须提升整合上游供应商的能力。从这个视角来看,引入优化上游供应商的评 估体系迫在眉睫。这个评估体系的建立还遇到了一个很好的契机:A 公司最近引进的一套代 表国际先进水平的 ERP 系统,在实施过程中已经包含了供应商的评估体系的建立。负责实施 的咨询公司顾问解释说,供应商的评估体系的建立、维护和完善,在高端 ERP 的实施和运用 过程当中是有章可循的,因为在这种高端的信息系统的供应商的评估模块,可以通过高效率 的信息的收集、处理、分析来支持企业作出正确的采购决策,并不断地优化其供应链体系。 A 公司的领导对老李的建议非常认同。领导承认:目前,本企业在供应商评估工作中存 在个人权利太大,一人说了算的现象,主观成分过多,同时还存在一些个人的成分在里面, 容易产生消极的后果,建立规范的评估体系可以有效解决这个问题。 “因为评估体系要合 理化,就必须要求评估工作不是由一个人来做。”总经理强调。 考虑到推进过程中的人为 阻力,A 公司的常务副总经理特地到国内某家电业集团进行考察,学习其成功经验,结果发 现:对供应商评估的标准是否公正与透明是优化供应商体系的决定因素之一。该家电业集团 早在上个世纪九十年代末就进行了“优化供应链”的改革,根据集团领导介绍,该集团在优 化供应链过程中,就发现“请神容易送神难”。随着改革消息的传出,一些供货能力较差的 外协厂知道一旦被淘汰后就等于断了财路。于是,个别外协厂不择手段的威胁、利诱、恐吓、 诽谤也随之而来。回忆起往事,该公司的供应商管理部门负责人认为:让优化供应链工作顺 利进行的关键之一,是集团制定的‘标准透明、分段操作’的推进宗旨。 为了顺利引入优化上游供应商的评估体系,老李认真学习了高端 ERP 系统中的供应商评 估模块的功能、特点、原理及其中的管理思想,并做了以下的学习笔记。 学习笔记 1. 供应商评估的过程与特点: 过程:

reliability)、运输方式遵守度(Compliance with shipping instructions)、 运输日期确认的准时度(confirmation date)等一揽子综合指标。 基于以上情况,老李产生了推动本公司建立供应商评估体系的想法,并已经向公司高层 领导汇报:本公司无论是自己要发展成为有竞争力的 OEM,或希望成为国际知名 OEM 其供应 链的一环,就必须提升整合上游供应商的能力。从这个视角来看,引入优化上游供应商的评 估体系迫在眉睫。这个评估体系的建立还遇到了一个很好的契机:A 公司最近引进的一套代 表国际先进水平的 ERP 系统,在实施过程中已经包含了供应商的评估体系的建立。负责实施 的咨询公司顾问解释说,供应商的评估体系的建立、维护和完善,在高端 ERP 的实施和运用 过程当中是有章可循的,因为在这种高端的信息系统的供应商的评估模块,可以通过高效率 的信息的收集、处理、分析来支持企业作出正确的采购决策,并不断地优化其供应链体系。 A 公司的领导对老李的建议非常认同。领导承认:目前,本企业在供应商评估工作中存 在个人权利太大,一人说了算的现象,主观成分过多,同时还存在一些个人的成分在里面, 容易产生消极的后果,建立规范的评估体系可以有效解决这个问题。 “因为评估体系要合 理化,就必须要求评估工作不是由一个人来做。”总经理强调。 考虑到推进过程中的人为 阻力,A 公司的常务副总经理特地到国内某家电业集团进行考察,学习其成功经验,结果发 现:对供应商评估的标准是否公正与透明是优化供应商体系的决定因素之一。该家电业集团 早在上个世纪九十年代末就进行了“优化供应链”的改革,根据集团领导介绍,该集团在优 化供应链过程中,就发现“请神容易送神难”。随着改革消息的传出,一些供货能力较差的 外协厂知道一旦被淘汰后就等于断了财路。于是,个别外协厂不择手段的威胁、利诱、恐吓、 诽谤也随之而来。回忆起往事,该公司的供应商管理部门负责人认为:让优化供应链工作顺 利进行的关键之一,是集团制定的‘标准透明、分段操作’的推进宗旨。 为了顺利引入优化上游供应商的评估体系,老李认真学习了高端 ERP 系统中的供应商评 估模块的功能、特点、原理及其中的管理思想,并做了以下的学习笔记。 学习笔记 1. 供应商评估的过程与特点: 过程:

在信息化环境中,企业评估供应商的过程其实是一个持续改进的过程,具体步骤如下(参 图 1): 1、 评估历史数据的建立; 2、 采购交易环节(发出采购定单-收货-开发票); 3、 erp 系统自动评估并更新供应商的成绩; 4、 打印输出评估报告; 5、 对比分析评估结果; 6、 根据分析决定供应商的级别。 图一:企业评估供应商的过程 特点:

在信息化环境中,企业评估供应商的过程其实是一个持续改进的过程,具体步骤如下(参 图 1): 1、 评估历史数据的建立; 2、 采购交易环节(发出采购定单-收货-开发票); 3、 erp 系统自动评估并更新供应商的成绩; 4、 打印输出评估报告; 5、 对比分析评估结果; 6、 根据分析决定供应商的级别。 图一:企业评估供应商的过程 特点:

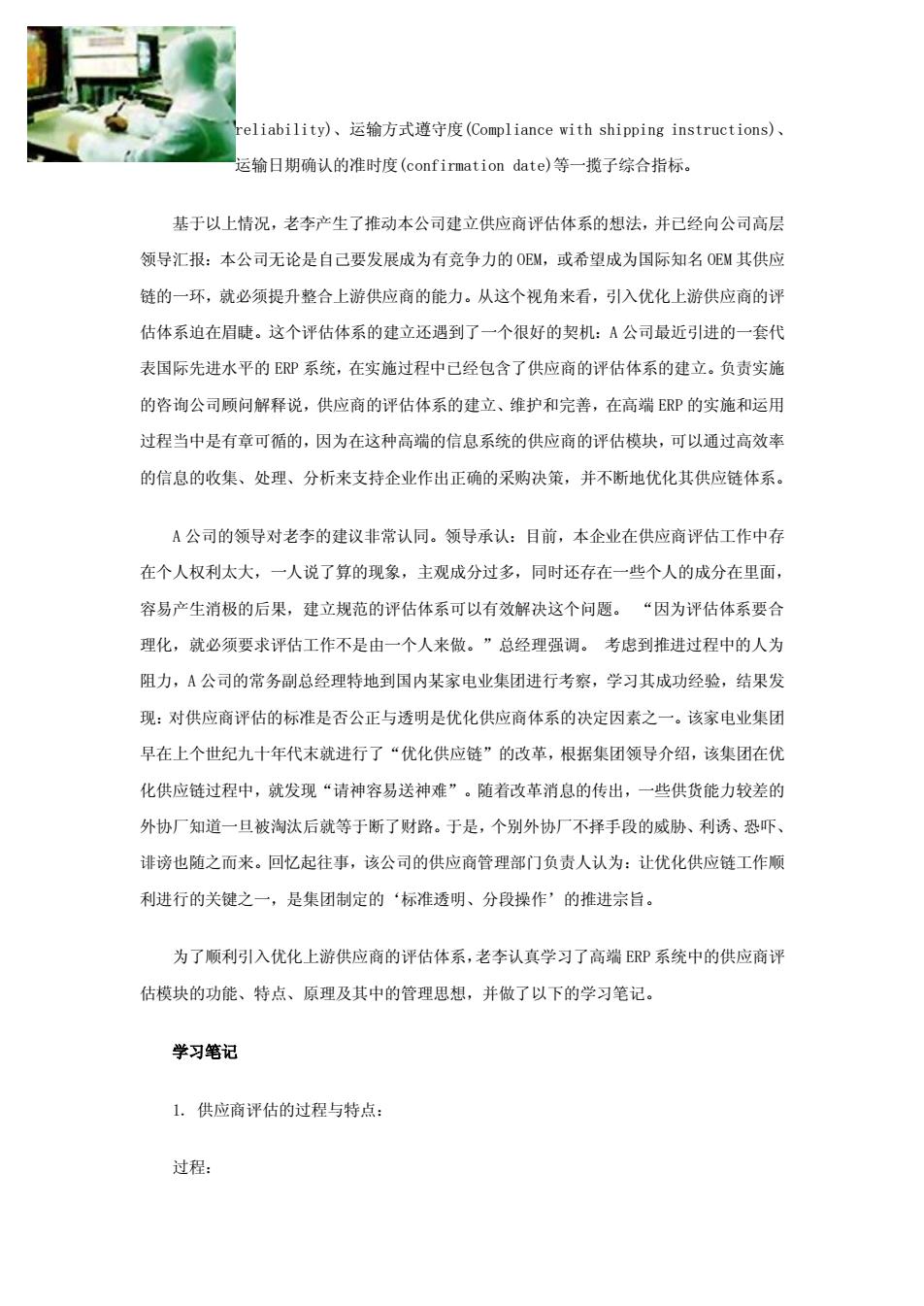

时至今日,对很多国内的电子及信息产品厂商来说,缺乏客观、透明的供应商评估标准, 还是成功路上一道难以逾越的槛。不少电子行业的采购经理认为:供应商评估要做到“铁面 无私”是最难的。他们往往有这样那样的疑问:Erp 怎么给供应商“打分”?erp 系统考核 能做到“铁面无私”吗?用 Erp 给供应商打分会不会太费劲?“成绩”出来以后怎么分 析? 仔细听取了咨询顾问的意见后,我们了解到高端 erp 系统支持的供应商评估体系有客观 性、全面性、灵活性和持续性的特点。在客观性和全面性方面,传统的评估方法往往主观的 成分过多,主要负责人有时往往根据供应商的印象而确定供应商的选择,供应商选择中还存 在一些个人的成分; 同时,供应商选择的标准不全面,大多只集中在评估要素的某一方面, 如产品质量、价格、交货准时性和批量等,没有形成一个全面的供应商评估指标体系,不能 对供应商做出全面、具体、客观的评价。而 ERP 系统通过多角度、全方位的综合评估指标体 系,结合自动化的评估手段及透明化的评审流程,避免了过多的人为判断,保证了公开、公 平、公正。同时,在灵活性、持续性方面,ERP 在避免过多的人为判断的基础上,强调人与 系统的有机结合,强调随着经营环境的变化而不断持续改善。 2.原理与应用分析: 2.1 全方位、多角度、多层次的评估指标体系: 只有全方位、多角度、充分地考虑各种因素来评估供应商,才能保证评估的结果不是片 面的。这是因为,客观性与全面性密不可分,在大多数的电子及信息行业跨国公司中,供应 商评估的基本准则是“Q.C.D.S”原则,即质量,成本,交付与服务并重的原则。 在这四个 因素中,质量因素是最关键的,首先要确认供应商是否建立有一套稳定有效的质量保证体系, 然后确认供应商是否具有生产所需特定产品的设备和工艺能力。其次是成本与价格,要运用 价值工程的方法对所涉及的产品进行成本分析,并通过双赢的价格谈判实现成本节约。在交 付方面,要确定供应商是否拥有足够的生产能力,人力资源是否充足,有没有扩大产能的潜 力。最后一点,也是非常重要的是供应商的售前、售后服务的纪录。然而,以上四个方面在 实际业务操作上仍需要细化,也就是必须把其中的每一个重要指标应该还细分成若干个次级 指标。主流的 ERP 系统中往往为每一个重要指标预先设定了一些次级指标(详见图 2),而且 A 公司的用户还可以根据实际需要来增加自己定义的次级指标

时至今日,对很多国内的电子及信息产品厂商来说,缺乏客观、透明的供应商评估标准, 还是成功路上一道难以逾越的槛。不少电子行业的采购经理认为:供应商评估要做到“铁面 无私”是最难的。他们往往有这样那样的疑问:Erp 怎么给供应商“打分”?erp 系统考核 能做到“铁面无私”吗?用 Erp 给供应商打分会不会太费劲?“成绩”出来以后怎么分 析? 仔细听取了咨询顾问的意见后,我们了解到高端 erp 系统支持的供应商评估体系有客观 性、全面性、灵活性和持续性的特点。在客观性和全面性方面,传统的评估方法往往主观的 成分过多,主要负责人有时往往根据供应商的印象而确定供应商的选择,供应商选择中还存 在一些个人的成分; 同时,供应商选择的标准不全面,大多只集中在评估要素的某一方面, 如产品质量、价格、交货准时性和批量等,没有形成一个全面的供应商评估指标体系,不能 对供应商做出全面、具体、客观的评价。而 ERP 系统通过多角度、全方位的综合评估指标体 系,结合自动化的评估手段及透明化的评审流程,避免了过多的人为判断,保证了公开、公 平、公正。同时,在灵活性、持续性方面,ERP 在避免过多的人为判断的基础上,强调人与 系统的有机结合,强调随着经营环境的变化而不断持续改善。 2.原理与应用分析: 2.1 全方位、多角度、多层次的评估指标体系: 只有全方位、多角度、充分地考虑各种因素来评估供应商,才能保证评估的结果不是片 面的。这是因为,客观性与全面性密不可分,在大多数的电子及信息行业跨国公司中,供应 商评估的基本准则是“Q.C.D.S”原则,即质量,成本,交付与服务并重的原则。 在这四个 因素中,质量因素是最关键的,首先要确认供应商是否建立有一套稳定有效的质量保证体系, 然后确认供应商是否具有生产所需特定产品的设备和工艺能力。其次是成本与价格,要运用 价值工程的方法对所涉及的产品进行成本分析,并通过双赢的价格谈判实现成本节约。在交 付方面,要确定供应商是否拥有足够的生产能力,人力资源是否充足,有没有扩大产能的潜 力。最后一点,也是非常重要的是供应商的售前、售后服务的纪录。然而,以上四个方面在 实际业务操作上仍需要细化,也就是必须把其中的每一个重要指标应该还细分成若干个次级 指标。主流的 ERP 系统中往往为每一个重要指标预先设定了一些次级指标(详见图 2),而且 A 公司的用户还可以根据实际需要来增加自己定义的次级指标

图 2:全方位多角度多层次的综合评估体系 2.1.1 抓住关键要素建立考评指标: 供应商选择的标准不全面,大多只集中在评估要素的某一方面,如产品质量、价格、交 货准时性和批量等,没有形成一个全面的供应商评估指标体系,不能对供应商做出全面、具 体、客观的评价。以消费电子行业为例,伴随着生产项目的大规模引进,也同时引进了供应 商评估这一概念。当时的企业纷纷仿效日本企业的作法成立了品质管理部门,主要职责是在 品质方面对物料进行测试和认定。在发展的初期阶段,中国企业遇到的最突出问题就是品质 问题,不稳定、不可靠、参数离散性大在当时是比较突出的矛盾。 “我们要求自己的产品 质量要满足客户的需求,所以就要保证我们的供应商提供的原器件能满足我们的品质要 求。”因此,在所有的评估要素中,毫无疑问,质量是最基本的前提。但是,随着国际买家 对供应链敏捷性的要求逐渐严格,质量、价格以外的因素,特别是交货及时性、交货数量的 准确性、运输方式是否符合要求等其它与服务相关的因素变得越来越重要。 在 ERP 的支持下,我们可以根据考评指标的重要性来进行评估。一个供应商在其主要考 评指标(main criterion)的得分比其综合分数更准确地反映了它的表现。例如,目前我公司 (A 公司)的供应商基本能做到 99.3%的产品合格率,因此,价格就成了评估的主要因素。我 们会要求新的供应商提供一个成本分析表,内容包括生产某一原器件由哪些原材料组成、费 用是如何构成的、看里面的价格空间还有多少,如果认为有不合理的因素在里面,就会要求

图 2:全方位多角度多层次的综合评估体系 2.1.1 抓住关键要素建立考评指标: 供应商选择的标准不全面,大多只集中在评估要素的某一方面,如产品质量、价格、交 货准时性和批量等,没有形成一个全面的供应商评估指标体系,不能对供应商做出全面、具 体、客观的评价。以消费电子行业为例,伴随着生产项目的大规模引进,也同时引进了供应 商评估这一概念。当时的企业纷纷仿效日本企业的作法成立了品质管理部门,主要职责是在 品质方面对物料进行测试和认定。在发展的初期阶段,中国企业遇到的最突出问题就是品质 问题,不稳定、不可靠、参数离散性大在当时是比较突出的矛盾。 “我们要求自己的产品 质量要满足客户的需求,所以就要保证我们的供应商提供的原器件能满足我们的品质要 求。”因此,在所有的评估要素中,毫无疑问,质量是最基本的前提。但是,随着国际买家 对供应链敏捷性的要求逐渐严格,质量、价格以外的因素,特别是交货及时性、交货数量的 准确性、运输方式是否符合要求等其它与服务相关的因素变得越来越重要。 在 ERP 的支持下,我们可以根据考评指标的重要性来进行评估。一个供应商在其主要考 评指标(main criterion)的得分比其综合分数更准确地反映了它的表现。例如,目前我公司 (A 公司)的供应商基本能做到 99.3%的产品合格率,因此,价格就成了评估的主要因素。我 们会要求新的供应商提供一个成本分析表,内容包括生产某一原器件由哪些原材料组成、费 用是如何构成的、看里面的价格空间还有多少,如果认为有不合理的因素在里面,就会要求

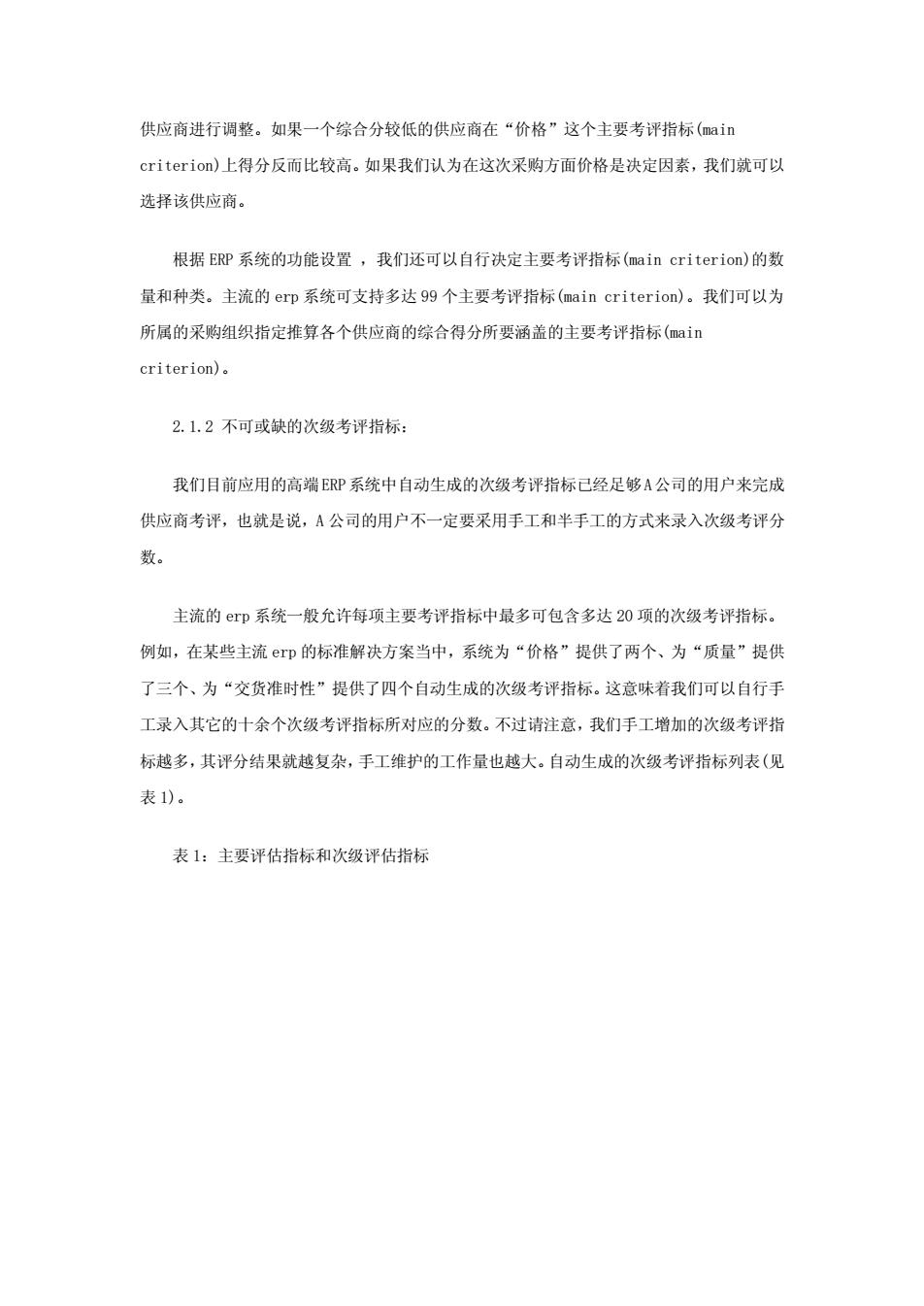

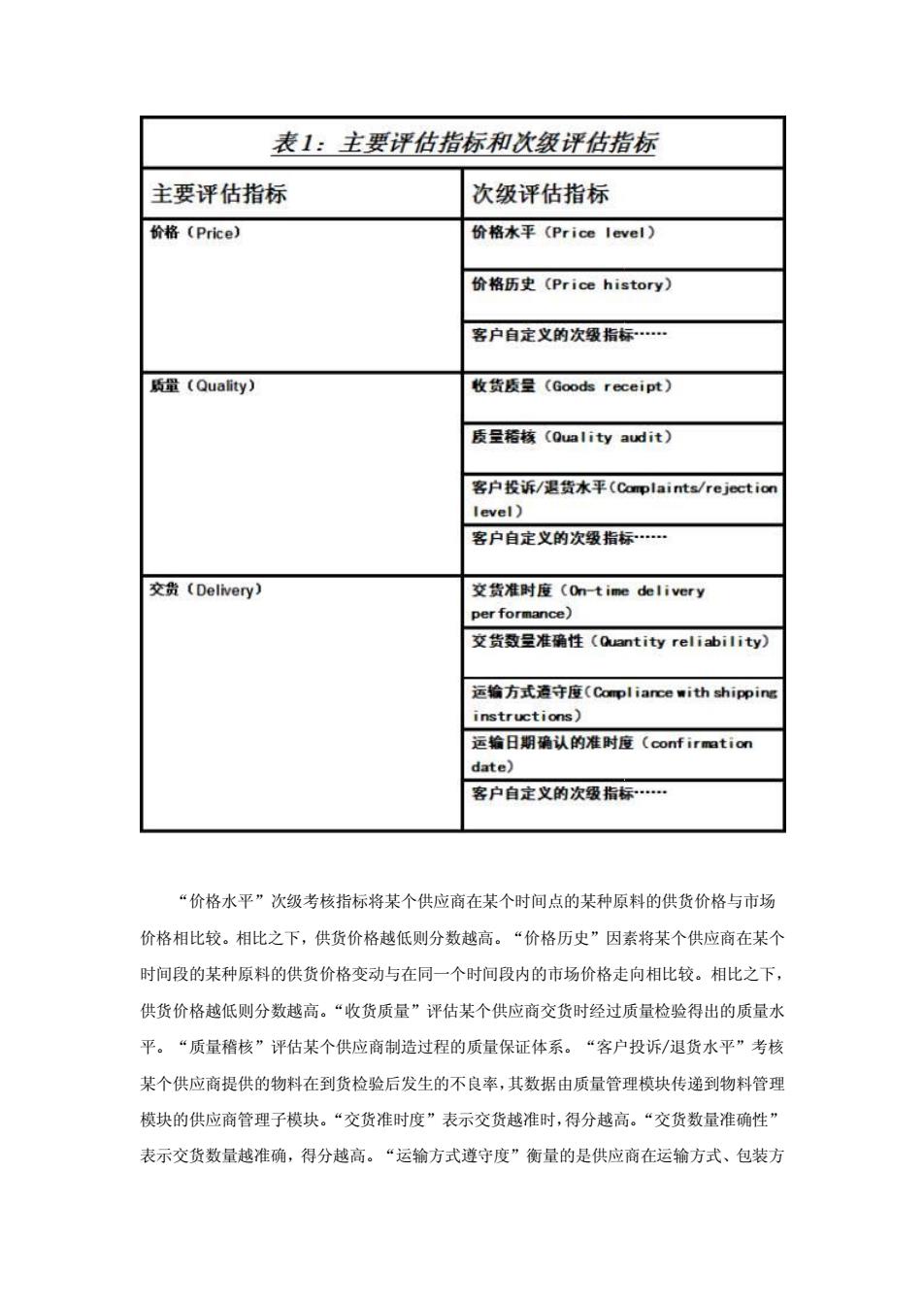

供应商进行调整。如果一个综合分较低的供应商在“价格”这个主要考评指标(main criterion)上得分反而比较高。如果我们认为在这次采购方面价格是决定因素,我们就可以 选择该供应商。 根据 ERP 系统的功能设置 ,我们还可以自行决定主要考评指标(main criterion)的数 量和种类。主流的 erp 系统可支持多达 99 个主要考评指标(main criterion)。我们可以为 所属的采购组织指定推算各个供应商的综合得分所要涵盖的主要考评指标(main criterion)。 2.1.2 不可或缺的次级考评指标: 我们目前应用的高端ERP系统中自动生成的次级考评指标已经足够A公司的用户来完成 供应商考评,也就是说,A 公司的用户不一定要采用手工和半手工的方式来录入次级考评分 数。 主流的 erp 系统一般允许每项主要考评指标中最多可包含多达 20 项的次级考评指标。 例如,在某些主流 erp 的标准解决方案当中,系统为“价格”提供了两个、为“质量”提供 了三个、为“交货准时性”提供了四个自动生成的次级考评指标。这意味着我们可以自行手 工录入其它的十余个次级考评指标所对应的分数。不过请注意,我们手工增加的次级考评指 标越多,其评分结果就越复杂,手工维护的工作量也越大。自动生成的次级考评指标列表(见 表 1)。 表 1:主要评估指标和次级评估指标

供应商进行调整。如果一个综合分较低的供应商在“价格”这个主要考评指标(main criterion)上得分反而比较高。如果我们认为在这次采购方面价格是决定因素,我们就可以 选择该供应商。 根据 ERP 系统的功能设置 ,我们还可以自行决定主要考评指标(main criterion)的数 量和种类。主流的 erp 系统可支持多达 99 个主要考评指标(main criterion)。我们可以为 所属的采购组织指定推算各个供应商的综合得分所要涵盖的主要考评指标(main criterion)。 2.1.2 不可或缺的次级考评指标: 我们目前应用的高端ERP系统中自动生成的次级考评指标已经足够A公司的用户来完成 供应商考评,也就是说,A 公司的用户不一定要采用手工和半手工的方式来录入次级考评分 数。 主流的 erp 系统一般允许每项主要考评指标中最多可包含多达 20 项的次级考评指标。 例如,在某些主流 erp 的标准解决方案当中,系统为“价格”提供了两个、为“质量”提供 了三个、为“交货准时性”提供了四个自动生成的次级考评指标。这意味着我们可以自行手 工录入其它的十余个次级考评指标所对应的分数。不过请注意,我们手工增加的次级考评指 标越多,其评分结果就越复杂,手工维护的工作量也越大。自动生成的次级考评指标列表(见 表 1)。 表 1:主要评估指标和次级评估指标

“价格水平”次级考核指标将某个供应商在某个时间点的某种原料的供货价格与市场 价格相比较。相比之下,供货价格越低则分数越高。“价格历史”因素将某个供应商在某个 时间段的某种原料的供货价格变动与在同一个时间段内的市场价格走向相比较。相比之下, 供货价格越低则分数越高。“收货质量”评估某个供应商交货时经过质量检验得出的质量水 平。“质量稽核”评估某个供应商制造过程的质量保证体系。“客户投诉/退货水平”考核 某个供应商提供的物料在到货检验后发生的不良率,其数据由质量管理模块传递到物料管理 模块的供应商管理子模块。“交货准时度”表示交货越准时,得分越高。“交货数量准确性” 表示交货数量越准确,得分越高。“运输方式遵守度”衡量的是供应商在运输方式、包装方

“价格水平”次级考核指标将某个供应商在某个时间点的某种原料的供货价格与市场 价格相比较。相比之下,供货价格越低则分数越高。“价格历史”因素将某个供应商在某个 时间段的某种原料的供货价格变动与在同一个时间段内的市场价格走向相比较。相比之下, 供货价格越低则分数越高。“收货质量”评估某个供应商交货时经过质量检验得出的质量水 平。“质量稽核”评估某个供应商制造过程的质量保证体系。“客户投诉/退货水平”考核 某个供应商提供的物料在到货检验后发生的不良率,其数据由质量管理模块传递到物料管理 模块的供应商管理子模块。“交货准时度”表示交货越准时,得分越高。“交货数量准确性” 表示交货数量越准确,得分越高。“运输方式遵守度”衡量的是供应商在运输方式、包装方

式两方面对采购方要求的遵守程度。“运输日期确认的准时度”的是供应商在运输日期确认 的准时度对原来约定的遵守程度,例如,货物的装船通知书就是运输日期确认的标志。 2.2 铁面无私的评估方法: 评估供应商时要达到铁面无私的境界,评估体系就必须做到几个关键点:一是合理与客 观:建立客观公正、不偏不倚的评分准则,注意计分的合理性、综合性和可操作性;二是自 动化:利用信息化自动评分,避免过多的人为判断(无意识失误)和暗箱操作(故意);三是公 开、公正和透明。 根据各种评估标准的重要性,A 公司的用户可以定义各个评分标准的权重。一旦标准设 定了以后,分数的计算均按照标准来进行,系统是“铁面无私”的,在评分是不带感情色彩, 标准是唯一的依据,这样就避免了评比过程的主观判断和人为因素,从而保证了评比结果的 公正性。此外,还要避免因打分规则不合理而造成结果的谬误,例如在评估交货数量准确性 (Quantity reliability)时,供应商的交货数量越准确,得分就越高,但是交货准时度与交 货数量准确性必须被同时考虑,不可失之偏颇。在 ERP 系统中,A 公司的用户可以为某种物 料或所有的物料设置最小订货量/收货量,这样可以避免了订货量/收货量数量很小时供应商 很容易在及时交货获得高评分的情况。如果某一批货物虽然交货准时但数量小于这个最小订 货量/收货量,那么该供应商会在交货数量准确性方面得到一个低分,而且在交货准时度方 面没有分数。 2.3 游刃有余的运行方式: “次级考评指标”是组成上一级考评指标(也就是“主要考评指标”)的基础,正如本文 前面所述,“次级考评指标”分为手工、半自动和自动三种数据生成方法,因此,Erp 系统 可以提供三种计算方法供 A 公司的用户选择,这体现了人与自动化系统的有机结合: 全自动方式:系统根据现成的数据来计算每个供应商的得分。 半自动方法:A 公司的用户仅为某个供应商手工录入他提供的部分重要材料的某些次级 考评指标所对应的得分,由系统来综合所有其它自动生成的分数来计算该供应商的综合得 分。(具体哪些次级考评指标(sub-criterion)可自动生成,本文的前面已作详细描述。)

式两方面对采购方要求的遵守程度。“运输日期确认的准时度”的是供应商在运输日期确认 的准时度对原来约定的遵守程度,例如,货物的装船通知书就是运输日期确认的标志。 2.2 铁面无私的评估方法: 评估供应商时要达到铁面无私的境界,评估体系就必须做到几个关键点:一是合理与客 观:建立客观公正、不偏不倚的评分准则,注意计分的合理性、综合性和可操作性;二是自 动化:利用信息化自动评分,避免过多的人为判断(无意识失误)和暗箱操作(故意);三是公 开、公正和透明。 根据各种评估标准的重要性,A 公司的用户可以定义各个评分标准的权重。一旦标准设 定了以后,分数的计算均按照标准来进行,系统是“铁面无私”的,在评分是不带感情色彩, 标准是唯一的依据,这样就避免了评比过程的主观判断和人为因素,从而保证了评比结果的 公正性。此外,还要避免因打分规则不合理而造成结果的谬误,例如在评估交货数量准确性 (Quantity reliability)时,供应商的交货数量越准确,得分就越高,但是交货准时度与交 货数量准确性必须被同时考虑,不可失之偏颇。在 ERP 系统中,A 公司的用户可以为某种物 料或所有的物料设置最小订货量/收货量,这样可以避免了订货量/收货量数量很小时供应商 很容易在及时交货获得高评分的情况。如果某一批货物虽然交货准时但数量小于这个最小订 货量/收货量,那么该供应商会在交货数量准确性方面得到一个低分,而且在交货准时度方 面没有分数。 2.3 游刃有余的运行方式: “次级考评指标”是组成上一级考评指标(也就是“主要考评指标”)的基础,正如本文 前面所述,“次级考评指标”分为手工、半自动和自动三种数据生成方法,因此,Erp 系统 可以提供三种计算方法供 A 公司的用户选择,这体现了人与自动化系统的有机结合: 全自动方式:系统根据现成的数据来计算每个供应商的得分。 半自动方法:A 公司的用户仅为某个供应商手工录入他提供的部分重要材料的某些次级 考评指标所对应的得分,由系统来综合所有其它自动生成的分数来计算该供应商的综合得 分。(具体哪些次级考评指标(sub-criterion)可自动生成,本文的前面已作详细描述。)

手工方法:A 公司的用户为某个供应商手工录入所有种类材料的次级考评指标 (sub-criterion)所对应的分数。 2.4 不断循环的持续评估: 在实施供应链合作关系的过程中,市场需求和供应都在不断变化,必须在保持供应商相 对稳定的条件下,根据实际情况及时修改供应商评价标准,或重新开始新的供应商评估。 供 应商评估的一个基本思路是:合格的供应商队伍不应该总是静态的,而应该是动态的,这样 才能引入竞争机制。所以,这是一个不断循环的持续改善过程(见图 3)。 在 ERP 系统中,买家可以根据各自的需要,设置好评估供应商的频率,例如可以每月、 每季、每半年或每年做一次供应商的重新评估。 这些评估可以通过自动、半自动或手工的 方式来进行。 图 3:不断循环的持续评估. 2. 分析决策:综合分数的两种对比分析方法

手工方法:A 公司的用户为某个供应商手工录入所有种类材料的次级考评指标 (sub-criterion)所对应的分数。 2.4 不断循环的持续评估: 在实施供应链合作关系的过程中,市场需求和供应都在不断变化,必须在保持供应商相 对稳定的条件下,根据实际情况及时修改供应商评价标准,或重新开始新的供应商评估。 供 应商评估的一个基本思路是:合格的供应商队伍不应该总是静态的,而应该是动态的,这样 才能引入竞争机制。所以,这是一个不断循环的持续改善过程(见图 3)。 在 ERP 系统中,买家可以根据各自的需要,设置好评估供应商的频率,例如可以每月、 每季、每半年或每年做一次供应商的重新评估。 这些评估可以通过自动、半自动或手工的 方式来进行。 图 3:不断循环的持续评估. 2. 分析决策:综合分数的两种对比分析方法

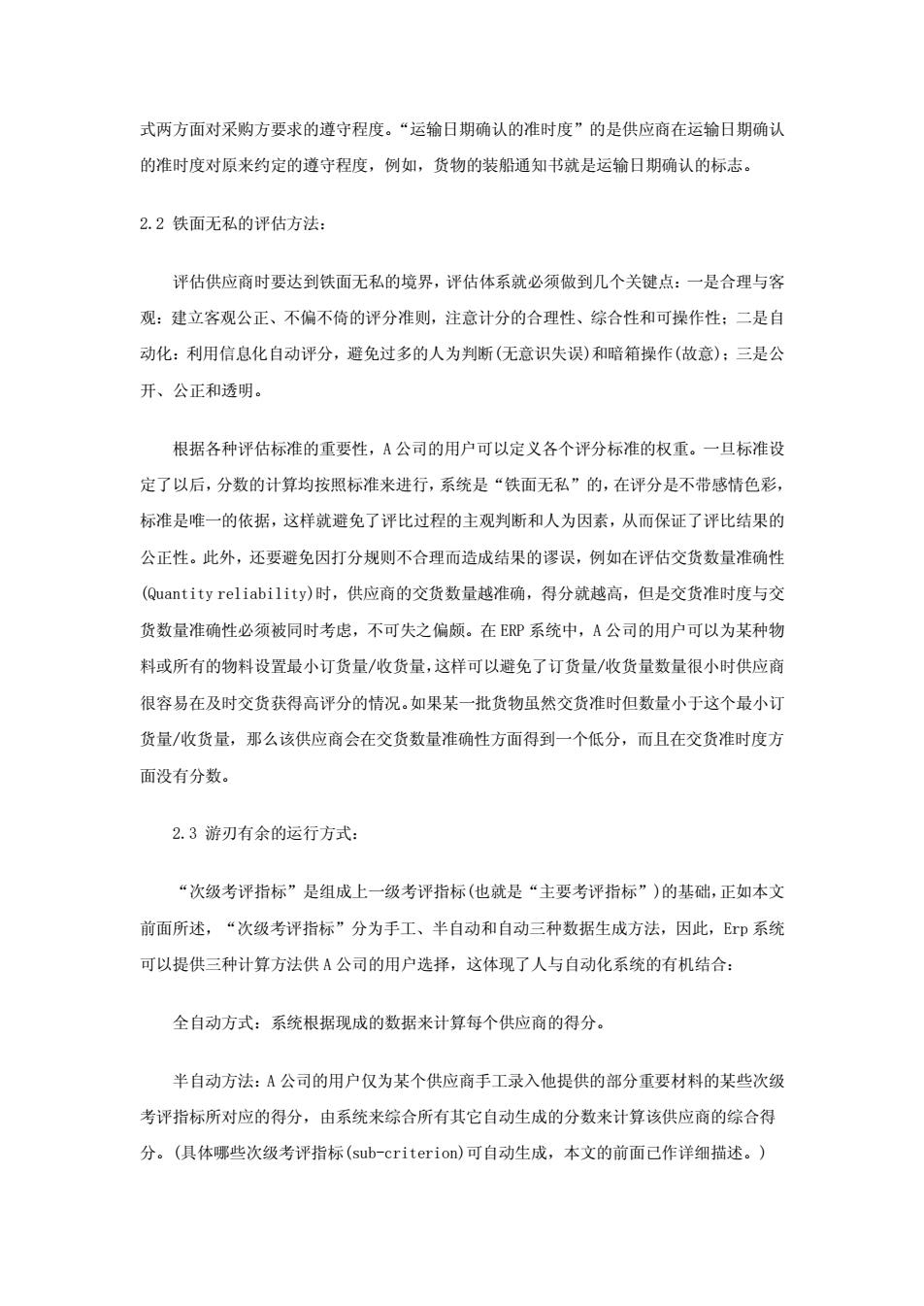

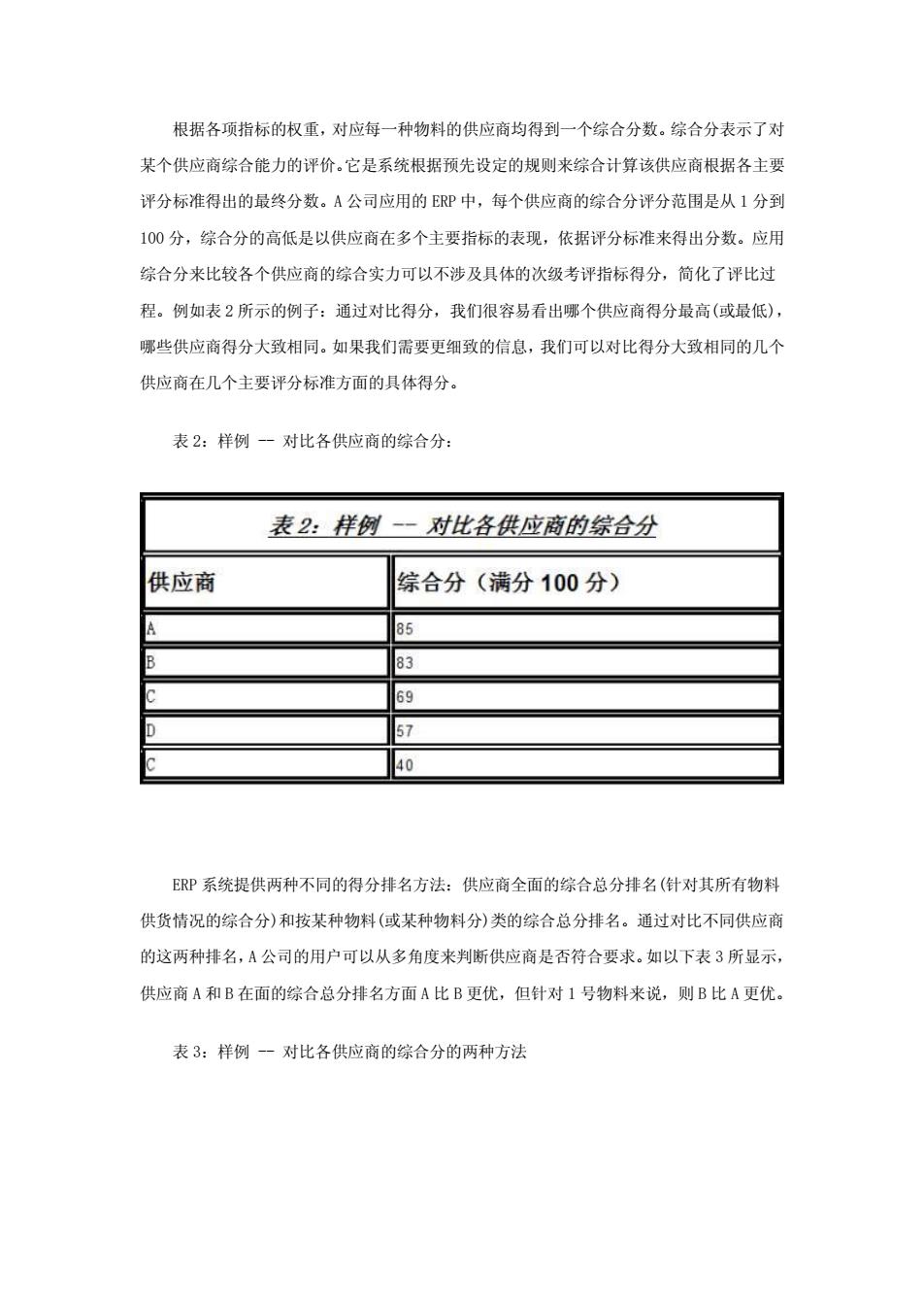

根据各项指标的权重,对应每一种物料的供应商均得到一个综合分数。综合分表示了对 某个供应商综合能力的评价。它是系统根据预先设定的规则来综合计算该供应商根据各主要 评分标准得出的最终分数。A 公司应用的 ERP 中,每个供应商的综合分评分范围是从 1 分到 100 分,综合分的高低是以供应商在多个主要指标的表现,依据评分标准来得出分数。应用 综合分来比较各个供应商的综合实力可以不涉及具体的次级考评指标得分,简化了评比过 程。例如表 2 所示的例子:通过对比得分,我们很容易看出哪个供应商得分最高(或最低), 哪些供应商得分大致相同。如果我们需要更细致的信息,我们可以对比得分大致相同的几个 供应商在几个主要评分标准方面的具体得分。 表 2:样例 - 对比各供应商的综合分: ERP 系统提供两种不同的得分排名方法:供应商全面的综合总分排名(针对其所有物料 供货情况的综合分)和按某种物料(或某种物料分)类的综合总分排名。通过对比不同供应商 的这两种排名,A 公司的用户可以从多角度来判断供应商是否符合要求。如以下表 3 所显示, 供应商 A 和 B 在面的综合总分排名方面 A 比 B 更优,但针对 1 号物料来说,则 B 比 A 更优。 表 3:样例 - 对比各供应商的综合分的两种方法

根据各项指标的权重,对应每一种物料的供应商均得到一个综合分数。综合分表示了对 某个供应商综合能力的评价。它是系统根据预先设定的规则来综合计算该供应商根据各主要 评分标准得出的最终分数。A 公司应用的 ERP 中,每个供应商的综合分评分范围是从 1 分到 100 分,综合分的高低是以供应商在多个主要指标的表现,依据评分标准来得出分数。应用 综合分来比较各个供应商的综合实力可以不涉及具体的次级考评指标得分,简化了评比过 程。例如表 2 所示的例子:通过对比得分,我们很容易看出哪个供应商得分最高(或最低), 哪些供应商得分大致相同。如果我们需要更细致的信息,我们可以对比得分大致相同的几个 供应商在几个主要评分标准方面的具体得分。 表 2:样例 - 对比各供应商的综合分: ERP 系统提供两种不同的得分排名方法:供应商全面的综合总分排名(针对其所有物料 供货情况的综合分)和按某种物料(或某种物料分)类的综合总分排名。通过对比不同供应商 的这两种排名,A 公司的用户可以从多角度来判断供应商是否符合要求。如以下表 3 所显示, 供应商 A 和 B 在面的综合总分排名方面 A 比 B 更优,但针对 1 号物料来说,则 B 比 A 更优。 表 3:样例 - 对比各供应商的综合分的两种方法