一、概述平面是箱体类零件、盘类零件的主要表面之一,平面加工的技术要求包括:平面本身的精度(例如直线度、平面度),表面粗糙度,平面相对于其他表面的位置精度(例如平行度、垂直度等)。加工平面的方法很多,常用的有铣,刨、车、拉、磨削等方法。其中铣平面是平面加工应用最广泛的方法

一、概述 平面是箱体类零件、盘类零件的主要 表面之一,平面加工的技术要求包括:平 面本身的精度(例如直线度、平面度), 表面粗糙度,平面相对于其他表面的位置 精度(例如平行度、垂直度等)。 加工平面的方法很多,常用的有铣、 刨、车、拉、磨削等方法。其中铣平面是 平面加工应用最广泛的方法

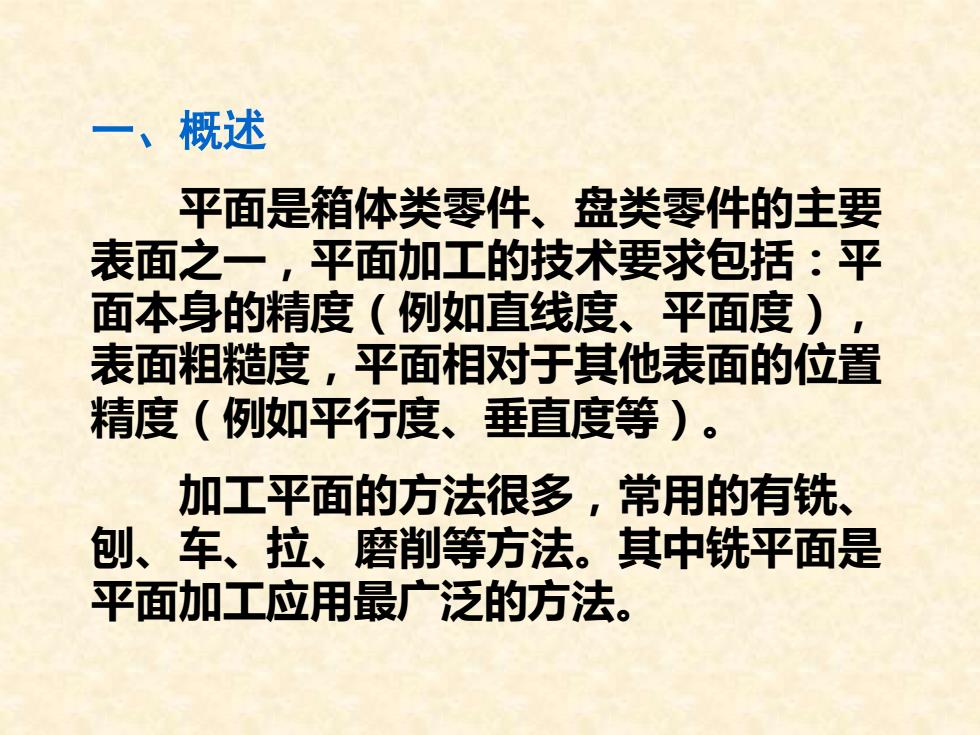

二、铣平面图3-48铣平面

二、铣平面

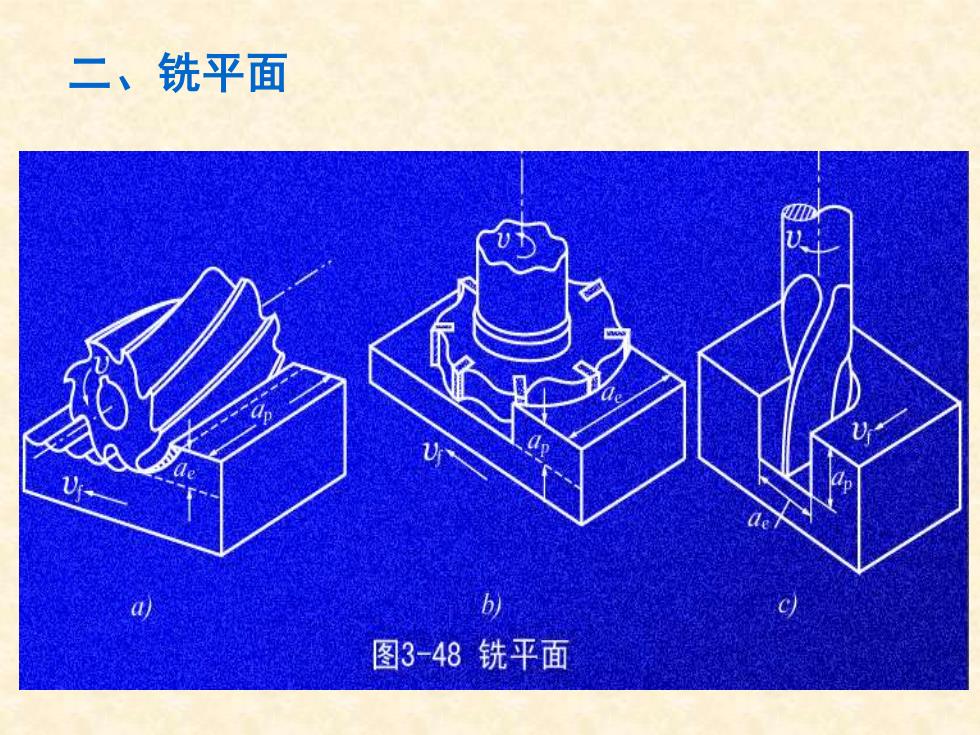

1.铣削方式拉端铣端铣铣削顺铣方式周铣周铣逆铣

铣削 方式 顺铣 1.铣削方式 端铣 端铣 逆铣 周铣 周铣

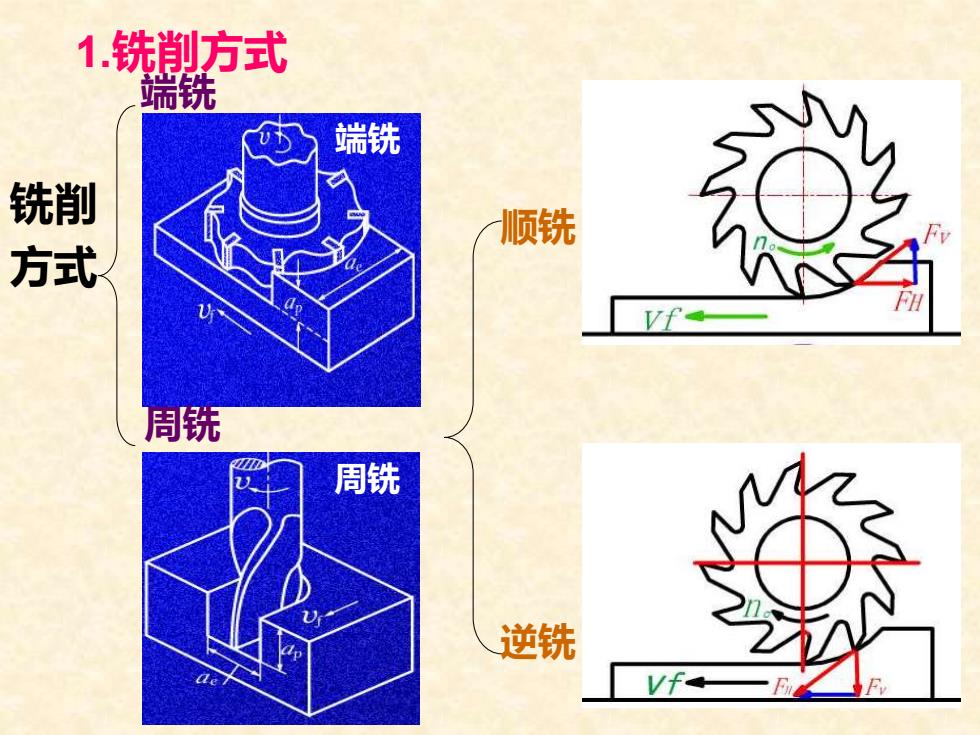

由于端铣的加工质量和生产效率比周铣高,在大批量生产中端铣比周铣用得多。周铣可使用多种形式的铣刀,能铣槽、铣成形表面,并可在同一刀杆上安装几把刀具同时加工几个表面,适用性好,在生产中用得也比较多。川顺铣和逆铣各有特点,应图图根据加工的具体条件合理选择

顺铣 和逆铣 各有特点,应 根据加工的具体条件合理选择。 图 图 由于端铣的加工质量和生产效率比周 铣高,在大批量生产中端铣比周铣用得多。 周铣可使用多种形式的铣刀,能铣槽、铣 成形表面,并可在同一刀杆上安装几把刀 具同时加工几个表面,适用性好,在生产 中用得也比较多

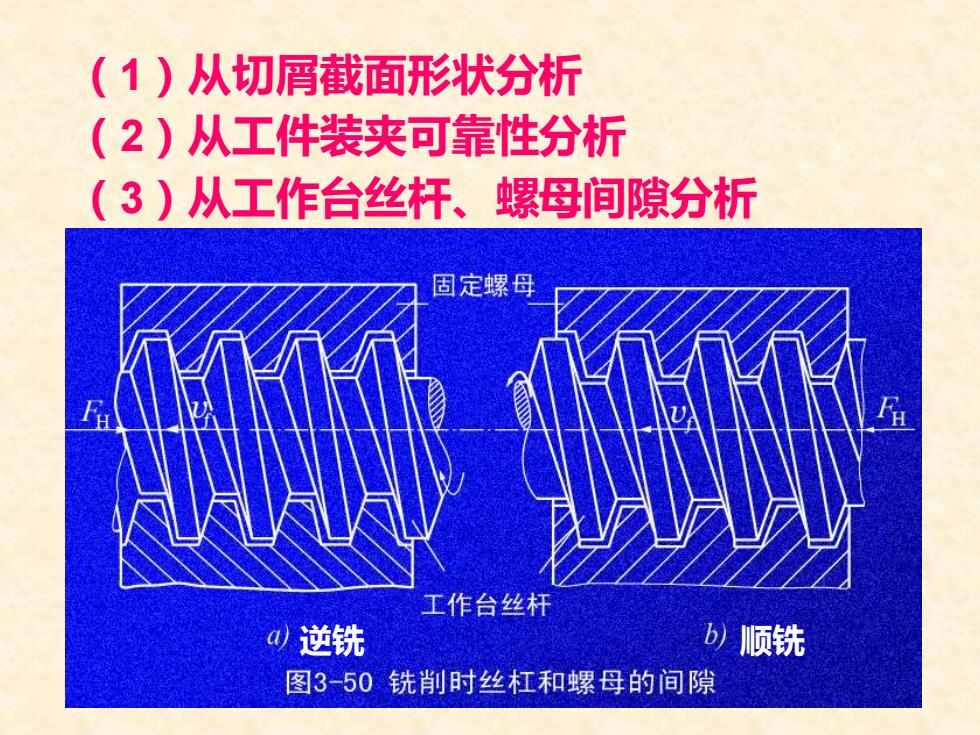

(1)从切屑截面形状分析(2)从工件装夹可靠性分析(3)从工作台丝杆、螺母间隙分析固定螺母工作台丝杆a)逆铣b)顺铣图3-50铣削时丝杠和螺母的间隙

(1)从切屑截面形状分析 (2)从工件装夹可靠性分析 (3)从工作台丝杆、螺母间隙分析 逆铣 顺铣

逆铣川顶铣结论切屑截面对比角度逆铣时,刀齿的切削厚顺铣时则无此顺铣时铣形状现象,但顺铣刀寿命比逆铣高2-度由零逐渐增加,刀齿切入工件时切削厚度为不宜铣带硬皮的工件3倍,加工表面也比零,由于切削刃钝圆半径的影响,刀齿在已加工表面上滑擦一段距离较好后才能真正切入工件,因而刀齿磨损快,加工表面质量较差。工件装夹逆铣时,刀齿对工件的顺铣时,刀齿川顺铣时工可靠性垂直作用力Fv向上,容对工件的垂直件加紧比作用力Fv向下逆铣可靠使工件压紧在易使工件的装夹松动。工作台上,加工比较平稳

对比角度 逆铣 顺铣 结论 切屑截面 形状 逆铣时,刀齿的切削厚 度由零逐渐增加,刀齿 切入工件时切削厚度为 零,由于切削刃钝圆半 径的影响,刀齿在已加 工表面上滑擦一段距离 后才能真正切入工件, 因而刀齿磨损快,加工 表面质量较差。 顺铣时则无此 现象,但顺铣 不宜铣带硬皮 的工件 顺铣时铣 刀寿命比 逆铣高2- 3倍,加工 表面也比 较好 工件装夹 可靠性 逆铣时,刀齿对工件的 垂直作用力Fv向上,容 易使工件的装夹松动。 顺铣时,刀齿 对工件的垂直 作用力Fv向下, 使工件压紧在 工作台上,加 工比较平稳。 顺铣时工 件加紧比 逆铣可靠

工作台顺铣时,工件逆铣时工丝杠、逆铣时,工件承受的水平铣削力F与进给速度承受的水平铣作台有窜螺母间的方向相反,铣床工作削力F,与进给动,容易隙台丝杠始终与螺母接触。速度相同,由打刀。于丝杠螺母间有间隙,铣刀会带动工件和工作台窜动,使铣削进给量不均匀,容易打刀。采用顺铣法加工时必须采取措施消除丝杠与螺母之间的间隙

工作台 丝杠、 螺母间 隙 逆铣时,工件承受的水 平铣削力FH与进给速度 的方向相反,铣床工作 台丝杠始终与螺母接触。 顺铣时,工件 承受的水平铣 削力FH与进给 速度相同,由 于丝杠螺母间 有间隙,铣刀 会带动工件和 工作台窜动, 使铣削进给量 不均匀,容易 打刀。采用顺 铣法加工时必 须采取措施消 除丝杠与螺母 之间的间隙。 逆铣时工 作台有窜 动,容易 打刀

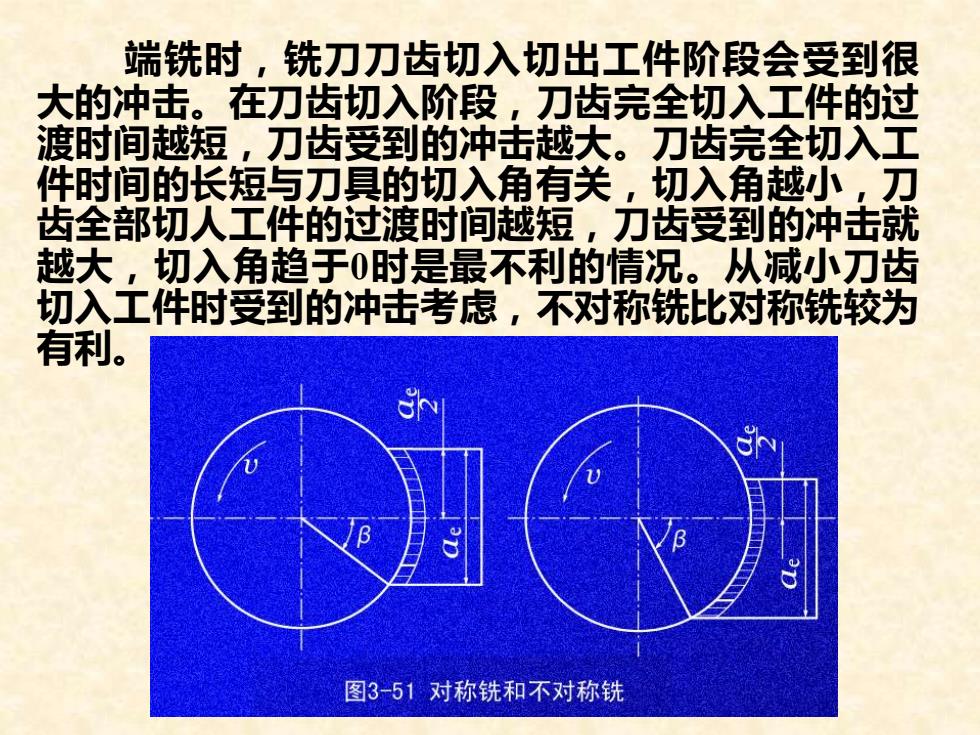

端铣时,铣刀刀齿切入切出工件阶段会受到很大的冲击。在刀齿切入阶段,刀齿完全切入工件的过渡时间越短,刀齿受到的冲击越大。刀齿完全切入工件时间的长短与刀具的切入角有关,切入角越小,刀齿全部切人工件的过渡时间越短,刀齿受到的冲击就越大,切入角趋于0时是最不利的情况。从减小刀齿切入工件时受到的冲击考虑,不对称铣比对称铣较为有利。B图3-51对称铣和不对称铣

端铣时,铣刀刀齿切入切出工件阶段会受到很 大的冲击。在刀齿切入阶段,刀齿完全切入工件的过 渡时间越短,刀齿受到的冲击越大。刀齿完全切入工 件时间的长短与刀具的切入角有关,切入角越小,刀 齿全部切人工件的过渡时间越短,刀齿受到的冲击就 越大,切入角趋于0时是最不利的情况。从减小刀齿 切入工件时受到的冲击考虑,不对称铣比对称铣较为 有利

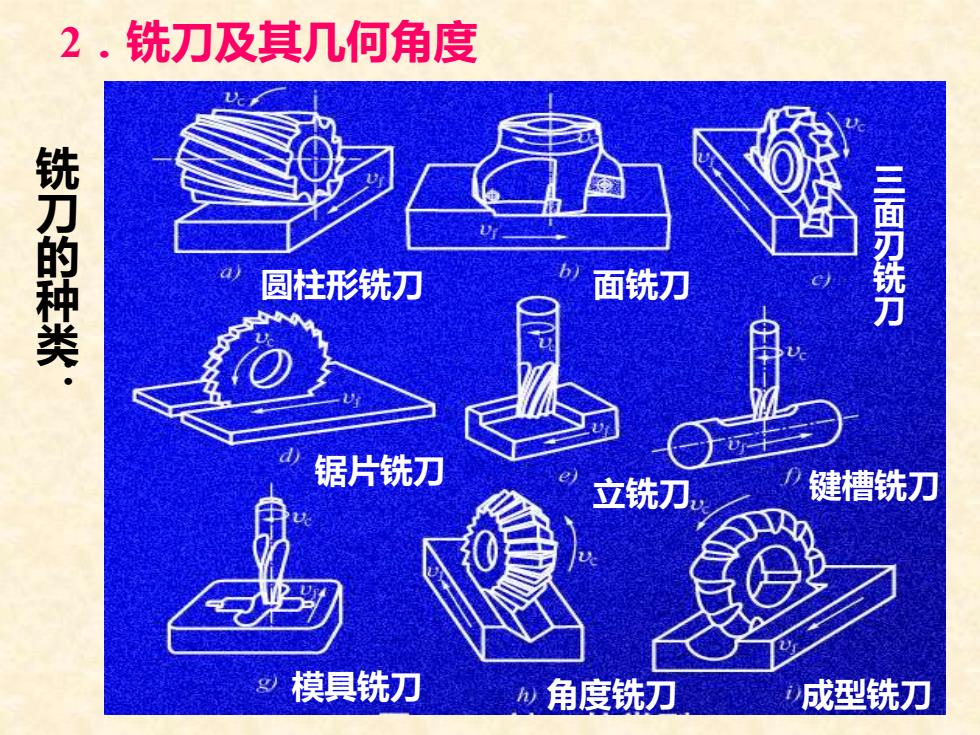

2.铣刀及其几何角度铣刀的种类三面刃铣刀電面铣刀圆柱形铣刀锯片铣刀立铣刀键槽铣刀模具铣刀角度铣刀成型铣刀

2.铣刀及其几何角度 铣 刀 的 种 类 : 圆柱形铣刀 面铣刀 三 面 刃 铣 刀 锯片铣刀 立铣刀 键槽铣刀 模具铣刀 角度铣刀 成型铣刀

h