旋转唇形密封 充体密封 前言 唇形密封由于结构简单、紧凑,摩擦阻力小。对无压或低压环境的 旋转轴密封可靠,因而获得了广泛应用。 在无压环境中,常用于防止机械润滑油的向外泄漏,故又称为“油 封”;或者用于防止外界灰尘等有害物质进人机械内部,这称之为“防 尘密封”。 在压力较低的环中,出于成本或机械结构空间限制的考虑,旋转轴 也往往采用唇形密封。 分类: 无压旋转轴唇形密封 耐压旋转轴唇形密封

前言 唇形密封由于结构简单、紧凑,摩擦阻力小。对无压或低压环境的 旋转轴密封可靠,因而获得了广泛应用。 在无压环境中,常用于防止机械润滑油的向外泄漏,故又称为“油 封”;或者用于防止外界灰尘等有害物质进人机械内部,这称之为“防 尘密封”。 在压力较低的环中,出于成本或机械结构空间限制的考虑,旋转轴 也往往采用唇形密封。 分类: 无压旋转轴唇形密封 耐压旋转轴唇形密封 旋转唇形密封

旋转唇形密封 流体密封 (a)油封 (b)防尘密封 用于防止机械润滑油的向外泄漏,故又称为“油封”; 用于防止外界灰尘等有害物质进人机械内部,称之为“防尘密封

用于防止机械润滑油的向外泄漏,故又称为“油封”; 用于防止外界灰尘等有害物质进人机械内部,称之为 “防尘密封”。 旋转唇形密封

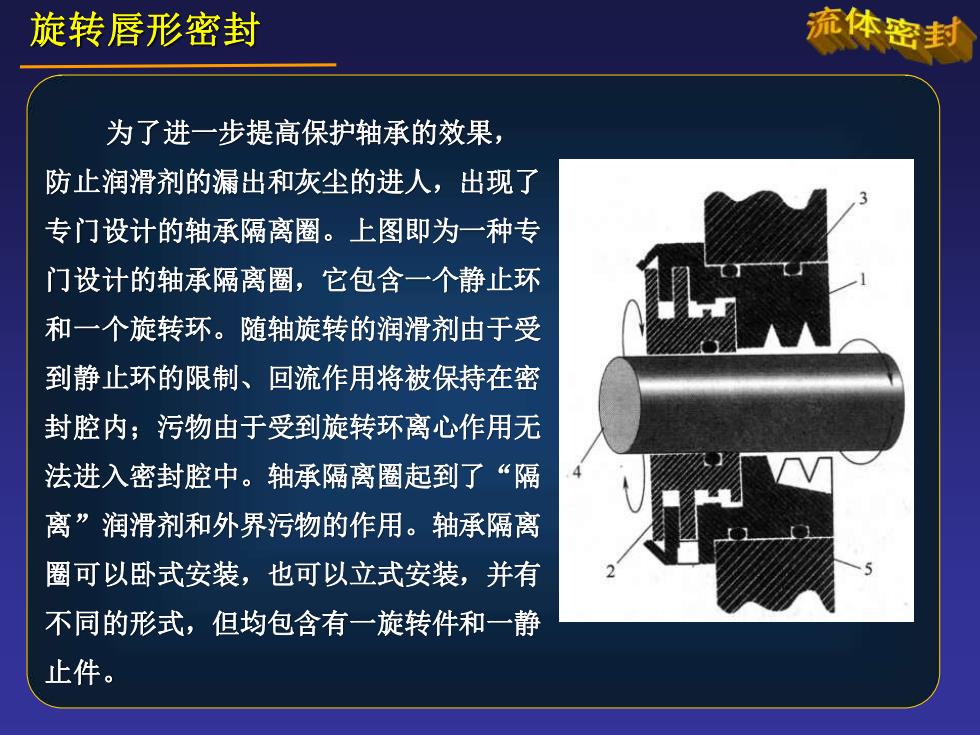

旋转唇形密封 流体密封 为了进一步提高保护轴承的效果, 防止润滑剂的漏出和灰尘的进人,出现了 专门设计的轴承隔离圈。上图即为一种专 门设计的轴承隔离圈,它包含一个静止环 和一个旋转环。随轴旋转的润滑剂由于受 到静止环的限制、回流作用将被保持在密 封腔内;污物由于受到旋转环离心作用无 法进入密封腔中。轴承隔离圈起到了“隔 离”润滑剂和外界污物的作用。轴承隔离 圈可以卧式安装,也可以立式安装,并有 不同的形式,但均包含有一旋转件和一静 止件

为了进一步提高保护轴承的效果, 防止润滑剂的漏出和灰尘的进人,出现了 专门设计的轴承隔离圈。上图即为一种专 门设计的轴承隔离圈,它包含一个静止环 和一个旋转环。随轴旋转的润滑剂由于受 到静止环的限制、回流作用将被保持在密 封腔内;污物由于受到旋转环离心作用无 法进入密封腔中。轴承隔离圈起到了“隔 离”润滑剂和外界污物的作用。轴承隔离 圈可以卧式安装,也可以立式安装,并有 不同的形式,但均包含有一旋转件和一静 止件。 旋转唇形密封

旋转唇形密封 流体密封 无压旋转轴唇形密封 工作环境:对于大多数带有油润滑旋转轴的过程机器中,润滑油 并没有压力,或者密封处并没有完全浸没于润滑油中。密封处或 者部分或者暂时浸没于润滑油中,或者直接处于一种飞溅润滑的 环境中,如汽车发动机和齿轮箱的转轴密封。 发展历程:早期的汽车发动机,速度很低,采用简单纤维或皮革 材料来完成密封工作;但后来,随着转轴速度和温度的提高,研 制开发了各种弹性体径向唇形密封结构。在现代发动机和齿轮箱 中,要求转轴密封能够满足30ms的线速度和130C润滑油温度的 工况要求,同时要求无泄漏操作。与此同时,密封必须要能够防 止外界的灰尘、水滴等进人机械内部

旋转唇形密封 工作环境:对于大多数带有油润滑旋转轴的过程机器中,润滑油 并没有压力,或者密封处并没有完全浸没于润滑油中。密封处或 者部分或者暂时浸没于润滑油中,或者直接处于一种飞溅润滑的 环境中,如汽车发动机和齿轮箱的转轴密封。 发展历程:早期的汽车发动机,速度很低,采用简单纤维或皮革 材料来完成密封工作;但后来,随着转轴速度和温度的提高,研 制开发了各种弹性体径向唇形密封结构。在现代发动机和齿轮箱 中,要求转轴密封能够满足30m/s的线速度和130C润滑油温度的 工况要求,同时要求无泄漏操作。与此同时,密封必须要能够防 止外界的灰尘、水滴等进人机械内部。 1 无压旋转轴唇形密封

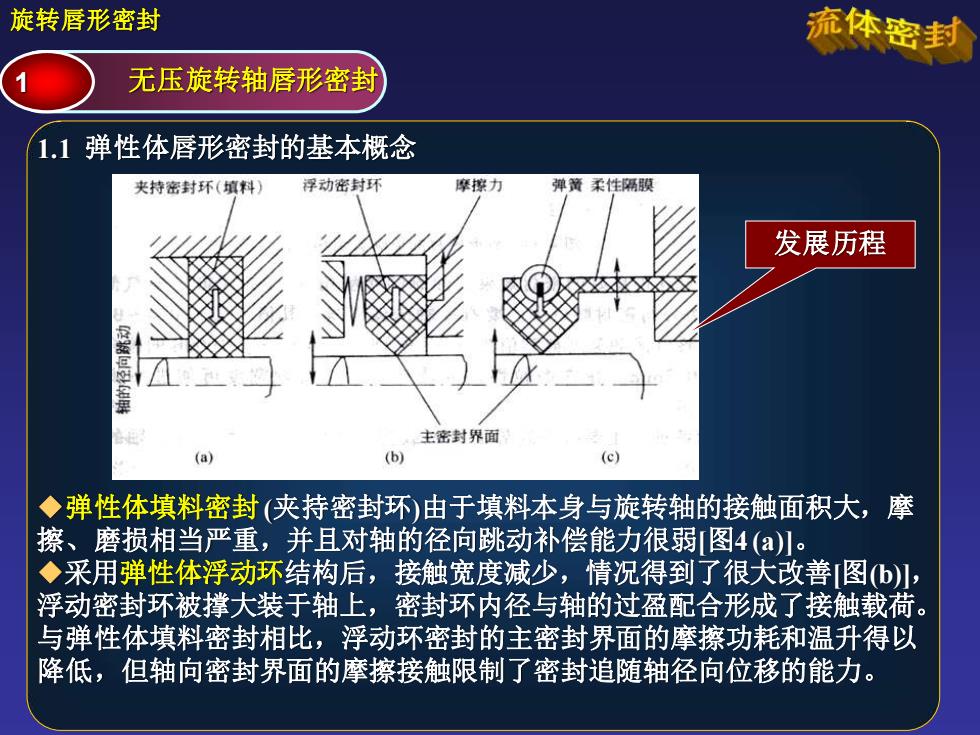

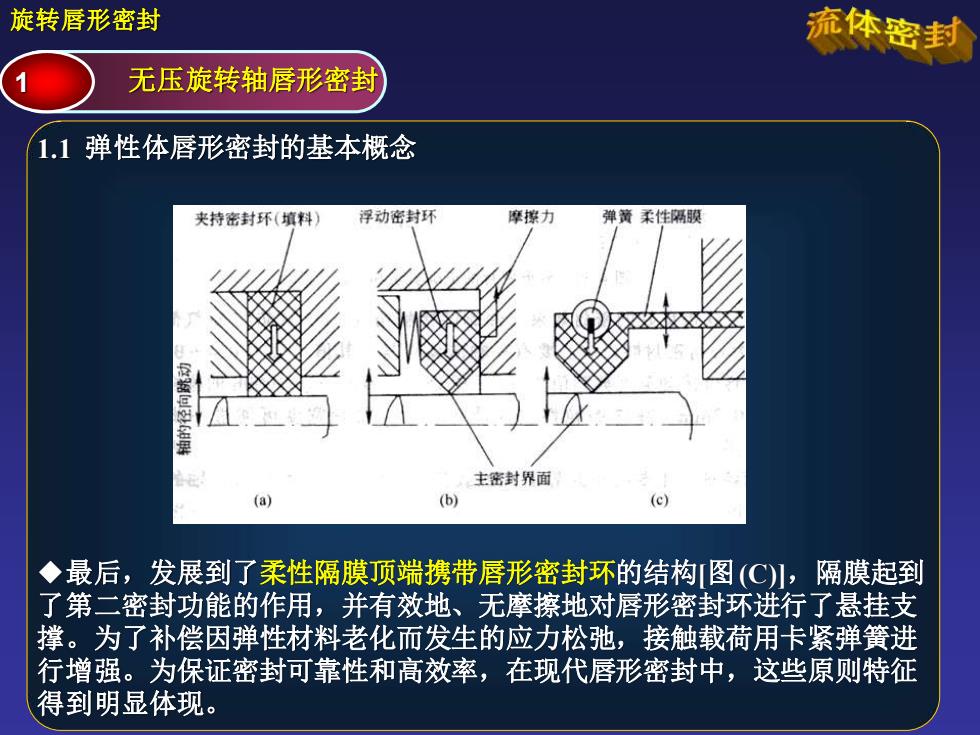

旋转唇形密封 流体密封 无压旋转轴唇形密封 1.1 弹性体唇形密封的基本概念 夹持密封环(填料 浮动密封环 摩擦力 弹簧柔性隔膜 发展历程 主密封界面 (b) ⊙ ◆弹性体填料密封(夹持密封环)由于填料本身与旋转轴的接触面积大,摩 擦、磨损相当严重,并且对轴的径向跳动补偿能力很弱图4(a。 ◆采用弹性体浮动环结构后,接触宽度减少,情况得到了很大改善图b, 浮动密封环被撑大装于轴上,密封环内径与轴的过盈配合形成了接触载荷。 与弹性体填料密封相比,浮动环密封的主密封界面的摩擦功耗和温升得以 降低,但轴向密封界面的摩擦接触限制了密封追随轴径向位移的能力

旋转唇形密封 1.1 弹性体唇形密封的基本概念 ◆弹性体填料密封(夹持密封环)由于填料本身与旋转轴的接触面积大,摩 擦、磨损相当严重,并且对轴的径向跳动补偿能力很弱[图4 (a)]。 ◆采用弹性体浮动环结构后,接触宽度减少,情况得到了很大改善[图(b)], 浮动密封环被撑大装于轴上,密封环内径与轴的过盈配合形成了接触载荷。 与弹性体填料密封相比,浮动环密封的主密封界面的摩擦功耗和温升得以 降低,但轴向密封界面的摩擦接触限制了密封追随轴径向位移的能力。 1 无压旋转轴唇形密封 发展历程

旋转唇形密封 流体密封 无压旋转轴唇形密封 1.1 弹性体唇形密封的基本概念 夹持密封环(填料) 浮动密封环 摩擦力 弹簧柔性隔膜 主密封界面 (a) (b) (c) ◆最后,发展到了柔性隔膜顶端携带唇形密封环的结构图(©),隔膜起到 了第二密封功能的作用,并有效地、无摩擦地对唇形密封环进行了悬挂支 撑。为了补偿因弹性材料老化而发生的应力松弛,接触载荷用卡紧弹簧进 行增强。为保证密封可靠性和高效率,在现代唇形密封中,这些原则特征 得到明显体现

旋转唇形密封 1.1 弹性体唇形密封的基本概念 ◆最后,发展到了柔性隔膜顶端携带唇形密封环的结构[图(C)],隔膜起到 了第二密封功能的作用,并有效地、无摩擦地对唇形密封环进行了悬挂支 撑。为了补偿因弹性材料老化而发生的应力松弛,接触载荷用卡紧弹簧进 行增强。为保证密封可靠性和高效率,在现代唇形密封中,这些原则特征 得到明显体现。 1 无压旋转轴唇形密封

旋转唇形密封 流体密封 无压旋转轴唇形密封 弹性体唇形密封的密封唇几何形状: 金属骨架 机壳 右图为现代弹性体径向唇形密封的 结构图,柔性环状隔膜的一端为密封唇口, 另一端与金属骨架固联。密封唇口的接触 柔性隔膜 面为0.1~0.2mm宽的环带。 卡紧弹簧 空气 多年的研究和开发结果表明,要获得无泄 油 漏的唇形密封,要求: 弹簧偏置景 选择合适的弹性材料; 密封唇口接触宽度 头密封带的形状和位置; 图438弹性体唇形密封的构成及其唇部结构 *密封带与弹簧的相对位置

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 右图为现代弹性体径向唇形密封的 结构图,柔性环状隔膜的一端为密封唇口, 另一端与金属骨架固联。密封唇口的接触 面为0.1~0.2mm宽的环带。 多年的研究和开发结果表明,要获得无泄 漏的唇形密封,要求: *选择合适的弹性材料; *密封带的形状和位置; *密封带与弹簧的相对位置。 1 无压旋转轴唇形密封

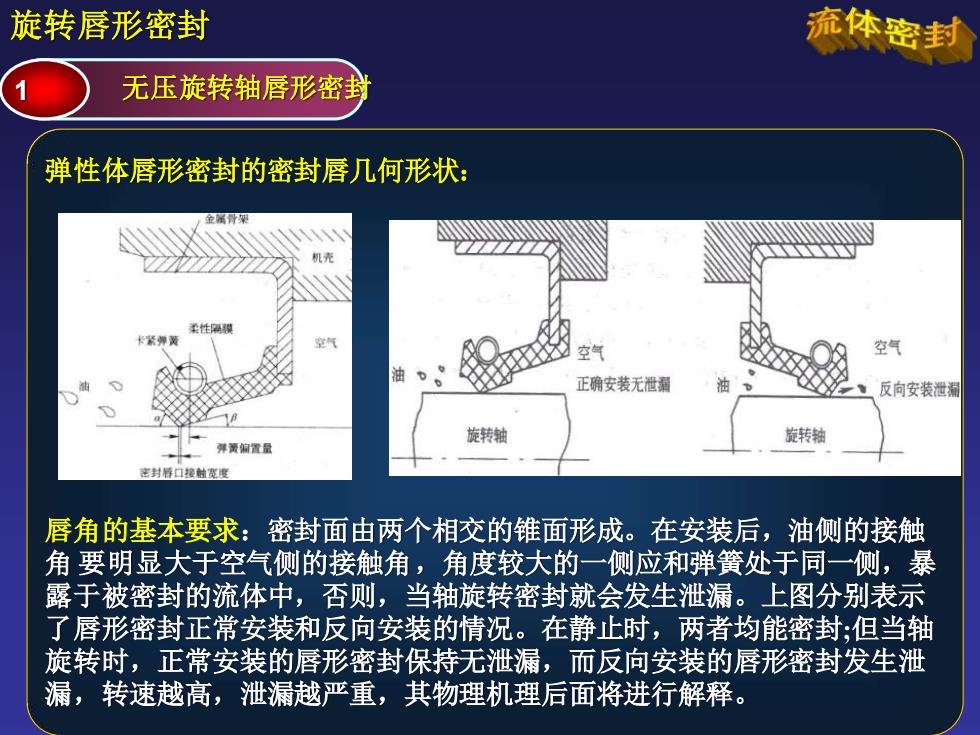

旋转唇形密封 流体密封 无压旋转轴唇形密 弹性体唇形密封的密封唇几何形状: 机壳 柔性种视 卡紧弹簧 空 油 正确安装无泄漏 反向安装泄漏 旋转轴 旋转轴 弹簧偏置量 密封唇口接触宽度 唇角的基本要求:密封面由两个相交的锥面形成。在安装后,油侧的接触 角要明显大于空气侧的接触角,角度较大的一侧应和弹簧处于同一侧,暴 露于被密封的流体中,否则,当轴旋转密封就会发生泄漏。上图分别表示 了唇形密封正常安装和反向安装的情况。在静止时,两者均能密封;但当轴 旋转时,正常安装的唇形密封保持无泄漏,而反向安装的唇形密封发生泄 漏,转速越高,泄漏越严重,其物理机理后面将进行解释

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 唇角的基本要求:密封面由两个相交的锥面形成。在安装后,油侧的接触 角 要明显大于空气侧的接触角,角度较大的一侧应和弹簧处于同一侧,暴 露于被密封的流体中,否则,当轴旋转密封就会发生泄漏。上图分别表示 了唇形密封正常安装和反向安装的情况。在静止时,两者均能密封;但当轴 旋转时,正常安装的唇形密封保持无泄漏,而反向安装的唇形密封发生泄 漏,转速越高,泄漏越严重,其物理机理后面将进行解释。 1 无压旋转轴唇形密封

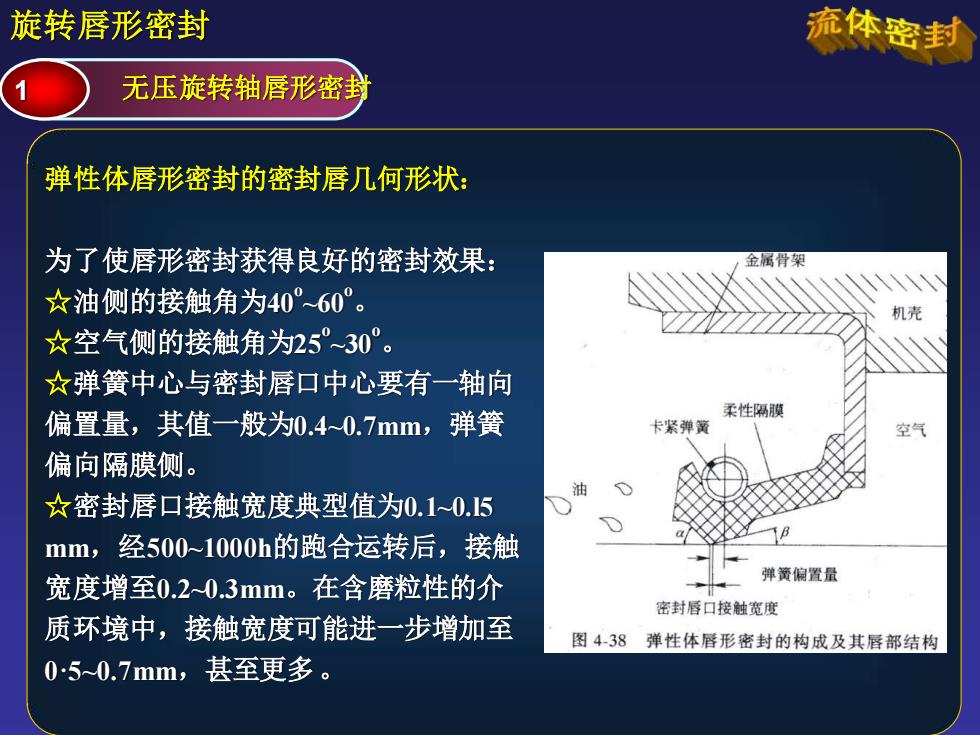

旋转唇形密封 流体密封 无压旋转轴唇形密 弹性体唇形密封的密封唇几何形状: 为了使唇形密封获得良好的密封效果: 金属骨架 ☆油侧的接触角为40°60°。 机壳 ☆空气侧的接触角为25°30°。 ☆弹簧中心与密封唇口中心要有一轴向 偏置量,其值一般为0.40.7mm,弹簧 柔性隔膜 卡紧弹簧 空气 偏向隔膜侧。 油 ☆密封唇口接触宽度典型值为0.1~0.15 mm,经500~1000h的跑合运转后,接触 宽度增至0.2~0.3mm。在含磨粒性的介 弹簧偏置量 密封唇口接触宽度 质环境中,接触宽度可能进一步增加至 图4-38弹性体唇形密封的构成及其唇部结构 05~0.7mm,甚至更多

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 为了使唇形密封获得良好的密封效果: ☆油侧的接触角为40o ~60o 。 ☆空气侧的接触角为25o ~30o 。 ☆弹簧中心与密封唇口中心要有一轴向 偏置量,其值一般为0.4~0.7mm,弹簧 偏向隔膜侧。 ☆密封唇口接触宽度典型值为0.1~0.l5 mm,经500~1000h的跑合运转后,接触 宽度增至0.2~0.3mm。在含磨粒性的介 质环境中,接触宽度可能进一步增加至 0·5~0.7mm,甚至更多。 1 无压旋转轴唇形密封

旋转唇形密封 流体密封 无压旋转轴唇形密封 弹性体唇形密封的密封界面特性: 主要包括以下几个方面: 密封界面接触载荷 弹性体的初始磨损 轴的表面粗糙度 密封接触面的润滑

旋转唇形密封 1 无压旋转轴唇形密封 弹性体唇形密封的密封界面特性: 主要包括以下几个方面: 密封界面接触载荷 弹性体的初始磨损 轴的表面粗糙度 密封接触面的润滑