第七章典型液压系统 第一节第一节组合机床液压系统 一、组合机床液压系统 组合机床液压系统主要由通用滑台和辅助部分(如定位、夹紧)组成。动力滑台本身不带传 动装置,可根据加工需要安装不同用途的主轴箱,以完成钻、扩、较、镗、刮端面、铣削及攻丝 等工序。 40 X 图8一1液压系统工作原理 所示为带有液压夹紧的他驱式动力滑台的液压系统原理图,这个系统采用限压式变量泵供油 并配有二位二通电磁阀卸荷,变量泵与进油路的调速阀组成容积节流调速回路,用电液换向阀控制 液压系统的主油路换向,用行程阀实现快进和工进的速度换接。它可实现多种工作循环,下面以定 位夹紧一快进一工进一二工进一死挡铁停留一快退→原位停止松开工件的自动工作循环为例,说明 液压系统的工作原理。 1.夹紧工件夹紧油路一般所需压力要求小于主油路,故在夹紧油路上装有减压阀6,以减 低夹紧缸的压力。 按下启动按钮,泵启动并使电磁铁4DT通电,夹紧缸24松开以便安装并定位工件。当工件定 好位以后,发出讯号使电磁铁4DT断电,夹紧缸活塞夹紧工作。其油路:泵1→单向阀5一减压阀6一

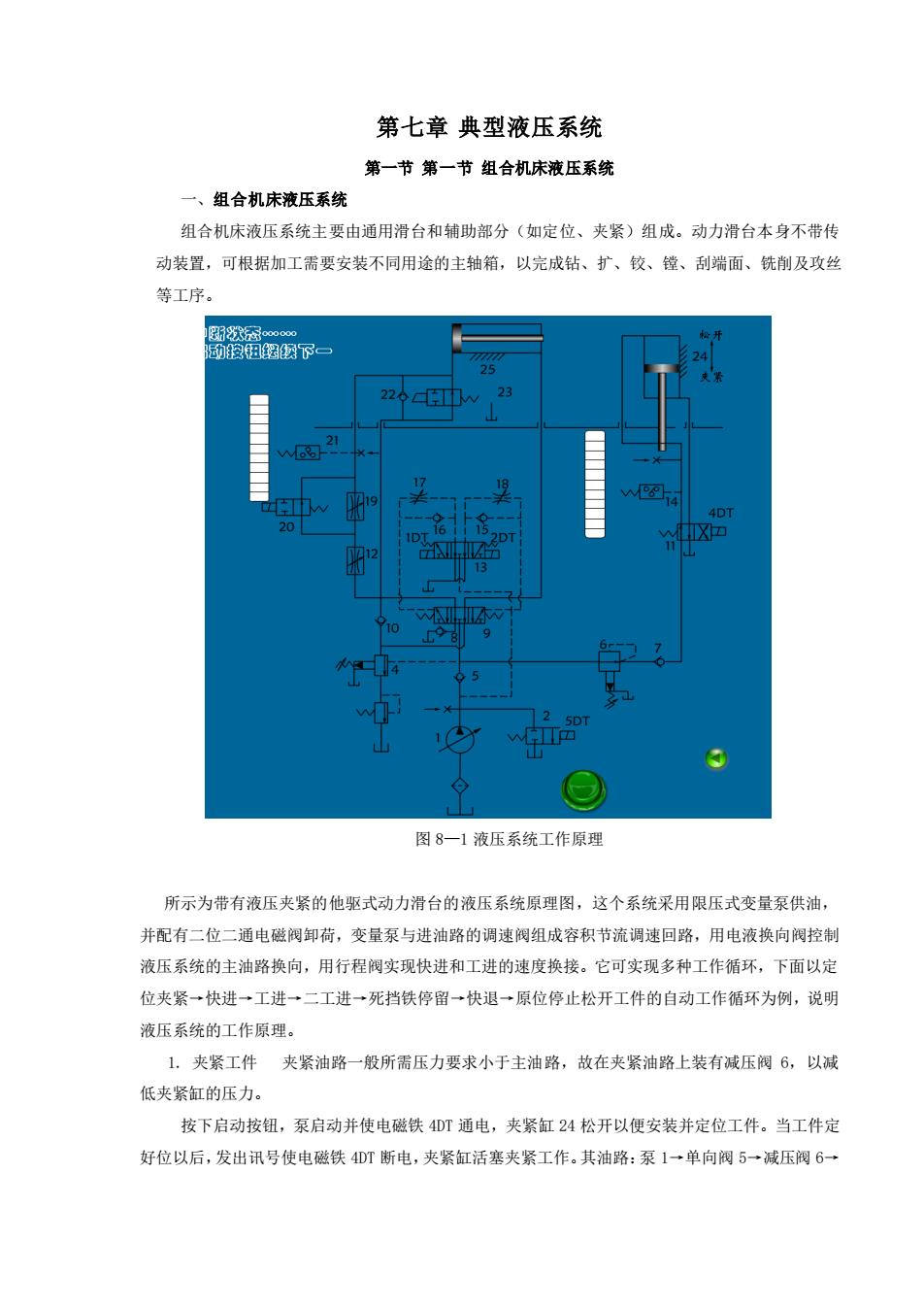

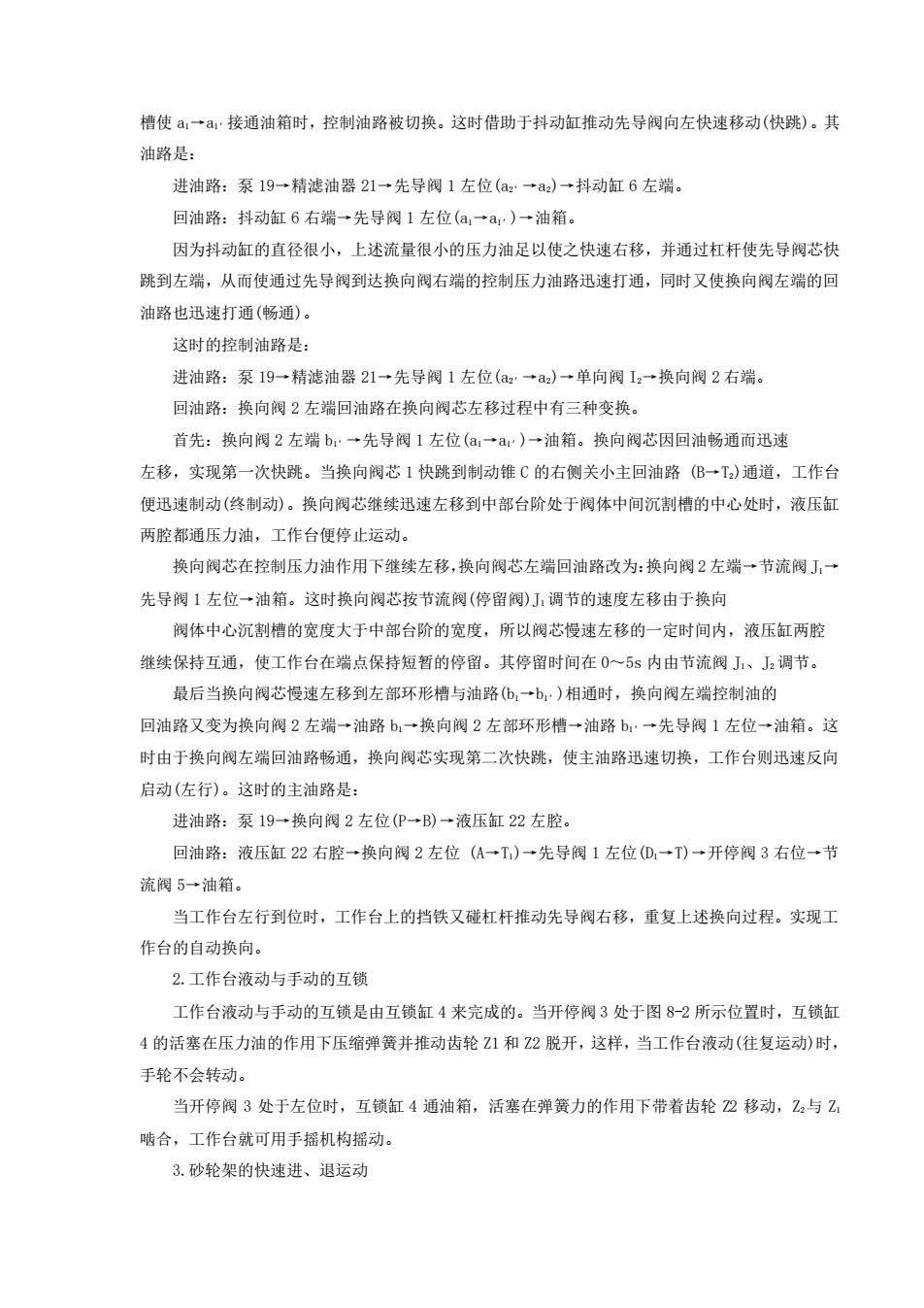

第七章 典型液压系统 第一节 第一节 组合机床液压系统 一、组合机床液压系统 组合机床液压系统主要由通用滑台和辅助部分(如定位、夹紧)组成。动力滑台本身不带传 动装置,可根据加工需要安装不同用途的主轴箱,以完成钻、扩、铰、镗、刮端面、铣削及攻丝 等工序。 图 8—1 液压系统工作原理 所示为带有液压夹紧的他驱式动力滑台的液压系统原理图,这个系统采用限压式变量泵供油, 并配有二位二通电磁阀卸荷,变量泵与进油路的调速阀组成容积节流调速回路,用电液换向阀控制 液压系统的主油路换向,用行程阀实现快进和工进的速度换接。它可实现多种工作循环,下面以定 位夹紧→快进→工进→二工进→死挡铁停留→快退→原位停止松开工件的自动工作循环为例,说明 液压系统的工作原理。 1. 夹紧工件 夹紧油路一般所需压力要求小于主油路,故在夹紧油路上装有减压阀 6,以减 低夹紧缸的压力。 按下启动按钮,泵启动并使电磁铁 4DT 通电,夹紧缸 24 松开以便安装并定位工件。当工件定 好位以后,发出讯号使电磁铁 4DT 断电,夹紧缸活塞夹紧工作。其油路:泵 1→单向阀 5→减压阀 6→

单向阀7→换向阀11→左位夹紧缸上腔,夹紧缸下腔的回油→换向阀11左位回油箱。于是夹紧缸 活塞下移夹紧工件。单向阀7用以保压。 2.进给缸快进前进当工件夹紧后,油压升高压力继电器14发出讯号使1DT通电,电磁换向阀 13和液动换向阀9均处于左位。其油路为: 进油路:泵1一单向阀5一液动阀9一左位行程阀23右位一进给缸25左腔 回油路:进给缸25右腔→液动阀9左位→单向阀10一行程阀23右位一进给缸25左腔。 于是形成差动连接,液压缸5快速前进。因快速前进时负载小,压力低,故顺序阀4打不开(其 调节压力应大于快进压力),变量泵以调节好的最大流量向系统供油。 3.一工进当滑台快进到达预定位置(即刀具趋近工件位置),挡铁压下行程阀23,于是调速阀 12接入油路,压力油必须经调速阀12才能进入进给缸左腔,负载增大,泵的压力升高,打开液控 顺序阀4,单向阀10被高压油封死,此时油路为: 进油路:泵1→单向阀5→换向阀9左位→调速阀12→换向阀20右位→进给缸25左腔 回油路:进给缸25右腔→换向阀9左位→顺序阀4一背压阀3→油箱 一工进的速度由调速阀2调节。由于此压力升高到大于限压式变量泵的限定压力,泵的流量 便自动减小到与调速阀的节流量相适应。 4.二工进当第一工进到位时,滑台上的另一挡铁压下行程开关,使电磁铁3DT通电,于是阀20 左位接入油路,由泵来的压力油须经调速阀12和19才能进入25的左腔。其他各阀的状态和油路 与一工进相同。二工进速度由调速阀19来调节,但阀19的调节流量必须小于阀12的调节流量, 否则调速阀19将不起作用。 5死挡铁停留当被加工工件为不通孔且轴向尺寸要求严格,或需刮端面等情况时,则要求实现死 挡铁停留。当滑台二工进到位碰上预先调好的死挡铁,活塞不能再前进,停留在死挡铁处,停留时 间用压力继电器21和时间继电器(装在电路上)来调节和控制。 6.快速退回滑台在死挡铁上停留后,泵的供油压力进一步升高,当压力升高到压力继电器21的 预调动作压力时(这时压力继电器入口压力等于泵的出口压力,其压力增值主要决定于调速阀19 的压差),压力继电器21发出信号,使1DT断电,2通电,换向阀13和9均处于右位。这时油路 为: 进油路:泵1→单向阀5→换向阀9右位→进给缸25右腔。 回油路:进给缸25左腔一单向阀22一换向阀9右位→单向阀8→油箱。 于是液压缸25便快速左退。由于快速时负载压力小(小于泵的限定压力),限压式变量泵便 自动以最大调节流量向系统供油。又由于进给缸为差动缸,所以快退速度基本等于快进速度。 7.进给缸原位停止,夹紧缸松开当进给缸左退到原位,挡铁碰行程开关发出信号,使2T、3DT 断电,同时使4DT通电,于是进给缸停止,夹紧缸松开工件。当工件松开后,夹紧缸活塞上挡铁碰 行程开关,使5DT通电,液压泵卸荷,一个工作循环结束。当下一个工件安装定位好后,则又使4T 5DT均断电,重复上述步骤

单向阀 7→换向阀 11→左位夹紧缸上腔,夹紧缸下腔的回油→换向阀 11 左位回油箱。于是夹紧缸 活塞下移夹紧工件。单向阀 7 用以保压。 2.进给缸快进前进 当工件夹紧后,油压升高压力继电器 14 发出讯号使 1DT 通电,电磁换向阀 13 和液动换向阀 9 均处于左位。其油路为: 进油路:泵 1→单向阀 5→液动阀 9→左位行程阀 23 右位→进给缸 25 左腔 回油路:进给缸 25 右腔→液动阀 9 左位→单向阀 10→行程阀 23 右位→进给缸 25 左腔。 于是形成差动连接,液压缸 25 快速前进。因快速前进时负载小,压力低,故顺序阀 4 打不开(其 调节压力应大于快进压力),变量泵以调节好的最大流量向系统供油。 3.一工进 当滑台快进到达预定位置(即刀具趋近工件位置),挡铁压下行程阀 23,于是调速阀 12 接入油路,压力油必须经调速阀 12 才能进入进给缸左腔,负载增大,泵的压力升高,打开液控 顺序阀 4,单向阀 10 被高压油封死,此时油路为: 进油路:泵 1→单向阀 5→换向阀 9 左位→调速阀 12→换向阀 20 右位→进给缸 25 左腔 回油路:进给缸 25 右腔→换向阀 9 左位→顺序阀 4→背压阀 3→油箱。 一工进的速度由调速阀 12 调节。由于此压力升高到大于限压式变量泵的限定压力 pB,泵的流量 便自动减小到与调速阀的节流量相适应。 4.二工进 当第一工进到位时,滑台上的另一挡铁压下行程开关,使电磁铁 3DT 通电,于是阀 20 左位接入油路,由泵来的压力油须经调速阀 12 和 19 才能进入 25 的左腔。其他各阀的状态和油路 与一工进相同。二工进速度由调速阀 19 来调节,但阀 19 的调节流量必须小于阀 12 的调节流量, 否则调速阀 19 将不起作用。 5.死挡铁停留 当被加工工件为不通孔且轴向尺寸要求严格,或需刮端面等情况时,则要求实现死 挡铁停留。当滑台二工进到位碰上预先调好的死挡铁,活塞不能再前进,停留在死挡铁处,停留时 间用压力继电器 21 和时间继电器(装在电路上)来调节和控制。 6.快速退回 滑台在死挡铁上停留后,泵的供油压力进一步升高,当压力升高到压力继电器 21 的 预调动作压力时(这时压力继电器入口压力等于泵的出口压力,其压力增值主要决定于调速阀 19 的压差),压力继电器 21 发出信号,使 1DT 断电,2DT 通电,换向阀 13 和 9 均处于右位。这时油路 为: 进油路:泵 1→单向阀 5→换向阀 9 右位→进给缸 25 右腔。 回油路:进给缸 25 左腔→单向阀 22→换向阀 9 右位→单向阀 8→油箱。 于是液压缸 25 便快速左退。由于快速时负载压力小(小于泵的限定压力 pB),限压式变量泵便 自动以最大调节流量向系统供油。又由于进给缸为差动缸,所以快退速度基本等于快进速度。 7.进给缸原位停止,夹紧缸松开 当进给缸左退到原位,挡铁碰行程开关发出信号,使 2DT、3DT 断电,同时使 4DT 通电,于是进给缸停止,夹紧缸松开工件。当工件松开后,夹紧缸活塞上挡铁碰 行程开关,使 5DT 通电,液压泵卸荷,一个工作循环结束。当下一个工件安装定位好后,则又使 4DT、 5DT 均断电,重复上述步骤

二、液压系统的特点 本系统采用限压式变量系和调速阀组成容积节流调速系统,把调速阀装在进油路上,而在回油 路上加背压阀。这样就获得了较好的低速稳定性、较大的调速范围和较高的效率。而且当滑台需死 挡铁停留时,用压力继电器发出信号实现快退比较方便。 采用限压式变量泵并在快进时采用差动连接,不仅使快进速度和快退速度相同(差动缸),而且 比不采用差动连接的流量可减小一倍,其能量得到合理利用,系统效率进一步得到提高。 采用电液换向阀使换向时间可调,改善和提高了换向性能。采用行程阀和液控顺序阀来实现快 进与工进的转换,比采用电磁阀的电路简化,而且使速度转换动作可靠,转换精度也 较高。此外,用两个调速阀串联来实现两次工进,使转换速度平稳而无冲击。 夹紧油路中串接减压阀,不仅可使其压力低于主油路压力,而且可根据工件夹紧力的需要来调 节并稳定其压力:当主系统快速运动时,即使主油路压力低于减压阀所调压力,因为有单向阀7的 存在,夹紧系统也能维持其压力(保压)。夹紧油路中采用二位四通阀11,它的常态位置是夹紧工件, 这样即使在加工过程中临时停电,也不至于使工件松开,保证了操作安全可靠。 本系统可较方便地实现多种动作循环。例如可实现多次工进和多级工进。工作进给速度的调速 范围可达6.6~660mm/min,而快进速度可达7m/min。所以它具有较大的通用性。 此外,本系统采用两位两通阀卸荷,比用限压式变量泵在高压小流量下卸荷方式的功率消耗要小。 第二节M1432A型万能外圆磨床液压系统 一、机床液压系统的功能 M1432A型万能外圆磨床主要用于磨削IT5~IT7精度的圆柱形或圆锥形外圆和内孔,表面粗糙 度在Ral.25一0.08之间。该机床的液压系统具有以下功能: 1.能实现工作台的自动往复运动,并能在0.05~4细/min之间无级调速,工作台换向平稳,起 动制动迅速,换向精度高 2.在装卸工件和测量工件时,为缩短辅助时间,砂轮架具有快速进退动作,为避免惯性冲击, 控制砂轮架快速进退的液压缸设置有缓冲装置。 3.为方便装卸工件,尾架顶尖的伸缩采用液压传动。 4.工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度时,为了提高生产率和改善表面 粗糙度,工作台可作短距离(1~3m)、频繁往复运动(100~150次/min)。 5.传动系统具有必要的联锁动作: (1)工作台的液动与手动联锁,以免液动时带动手轮旋转引起工伤事故。 (2)砂轮架快速前进时,可保证尾架项尖不后退,以免加工时工件脱落。 (3)磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快速后退联锁的机构,以免撞坏 工件或砂轮

二、液压系统的特点 本系统采用限压式变量泵和调速阀组成容积节流调速系统,把调速阀装在进油路上,而在回油 路上加背压阀。这样就获得了较好的低速稳定性、较大的调速范围和较高的效率。而且当滑台需死 挡铁停留时,用压力继电器发出信号实现快退比较方便。 采用限压式变量泵并在快进时采用差动连接,不仅使快进速度和快退速度相同(差动缸),而且 比不采用差动连接的流量可减小一倍,其能量得到合理利用,系统效率进一步得到提高。 采用电液换向阀使换向时间可调,改善和提高了换向性能。采用行程阀和液控顺序阀来实现快 进与工进的转换,比采用电磁阀的电路简化,而且使速度转换动作可靠,转换精度也 较高。此外,用两个调速阀串联来实现两次工进,使转换速度平稳而无冲击。 夹紧油路中串接减压阀,不仅可使其压力低于主油路压力,而且可根据工件夹紧力的需要来调 节并稳定其压力;当主系统快速运动时,即使主油路压力低于减压阀所调压力,因为有单向阀 7 的 存在,夹紧系统也能维持其压力(保压)。夹紧油路中采用二位四通阀 11,它的常态位置是夹紧工件, 这样即使在加工过程中临时停电,也不至于使工件松开,保证了操作安全可靠。 本系统可较方便地实现多种动作循环。例如可实现多次工进和多级工进。工作进给速度的调速 范围可达 6.6~660mm/min,而快进速度可达 7m/min。所以它具有较大的通用性。 此外,本系统采用两位两通阀卸荷,比用限压式变量泵在高压小流量下卸荷方式的功率消耗要小。 第二节 M1432A 型万能外圆磨床液压系统 一、机床液压系统的功能 M1432A 型万能外圆磨床主要用于磨削 IT5~IT7 精度的圆柱形或圆锥形外圆和内孔,表面粗糙 度在 Ra1.25~0.08 之间。该机床的液压系统具有以下功能: 1.能实现工作台的自动往复运动,并能在 0.05~4m/min 之间无级调速,工作台换向平稳,起 动制动迅速,换向精度高。 2.在装卸工件和测量工件时,为缩短辅助时间,砂轮架具有快速进退动作,为避免惯性冲击, 控制砂轮架快速进退的液压缸设置有缓冲装置。 3.为方便装卸工件,尾架顶尖的伸缩采用液压传动。 4.工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度时,为了提高生产率和改善表面 粗糙度,工作台可作短距离(1~3mm)、频繁往复运动(100~150 次/min)。 5.传动系统具有必要的联锁动作: (1)工作台的液动与手动联锁,以免液动时带动手轮旋转引起工伤事故。 (2)砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工件脱落。 (3)磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快速后退联锁的机构,以免撞坏 工件或砂轮

(④)砂轮架快进时,头架带动工件转动,冷却泵启动:砂轮架快速后退时,头架与冷却泵电机 停转。 二、液压系统的工作原理 图8-2为M1432型外圆磨床液压系统原理图。其工作原理如下: x而4 .b. 16 图8-2州1432A型万能外圆磨床 1一1一先导阀2一换向阀3一开停阀4一互锁缸5一节流阀6一抖动缸7一挡块8一选择阀9一进给 阀10一进给缸11一尾架换向阀12一快动换向阀 13一闸缸14一快动缸15一尾架缸16一润滑稳定器17一油箱18一粗过滤器19一油泵20一溢流阀 21一精过滤器22一工作台进给缸 1.工作台的往复运动 ()工作台右行:如图所示状态,先导阀、换向阀阀芯均处于右端,开停阀处于右位。其主油 路为: 进油路:液压泵19一换向阀2右位(P一)→液压缸2右腔: 回油路:液压缸9左腔一换向阀2右位(B→T:)→先导阀1右位→开停阀3右位→节流阀5→油 箱。液压油推液压缸带动工作台向右运动,其运动速度由节流阀来调节。 (2)工作台左行:当工作台右行到预定位置,工作台上左边的挡块拨与先导阀1的阀芯相连接 的杠杆,使先导阀芯左移,开始工作台的换向过程。先导阀阀芯左移过程中,其阀芯中段制动锥A 的右边逐渐将回油路上通向节流阀5的通道(①,→T)关小,使工作台逐渐减速制动,实现预制动:当 先导阀阀芯继续向左移动到先导阀芯右部环形槽,使a,点与高压油路·相通,先导阀芯左部环

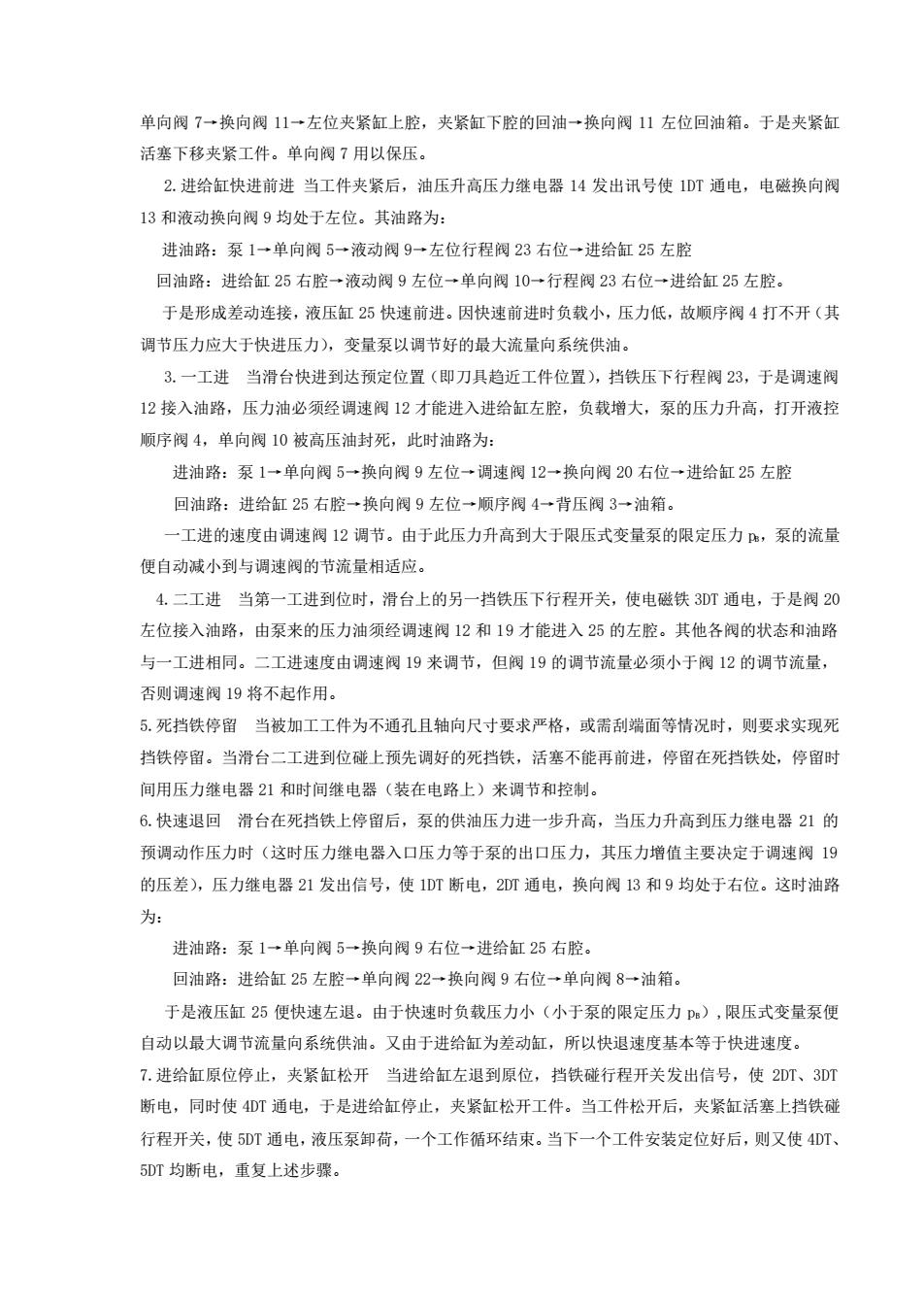

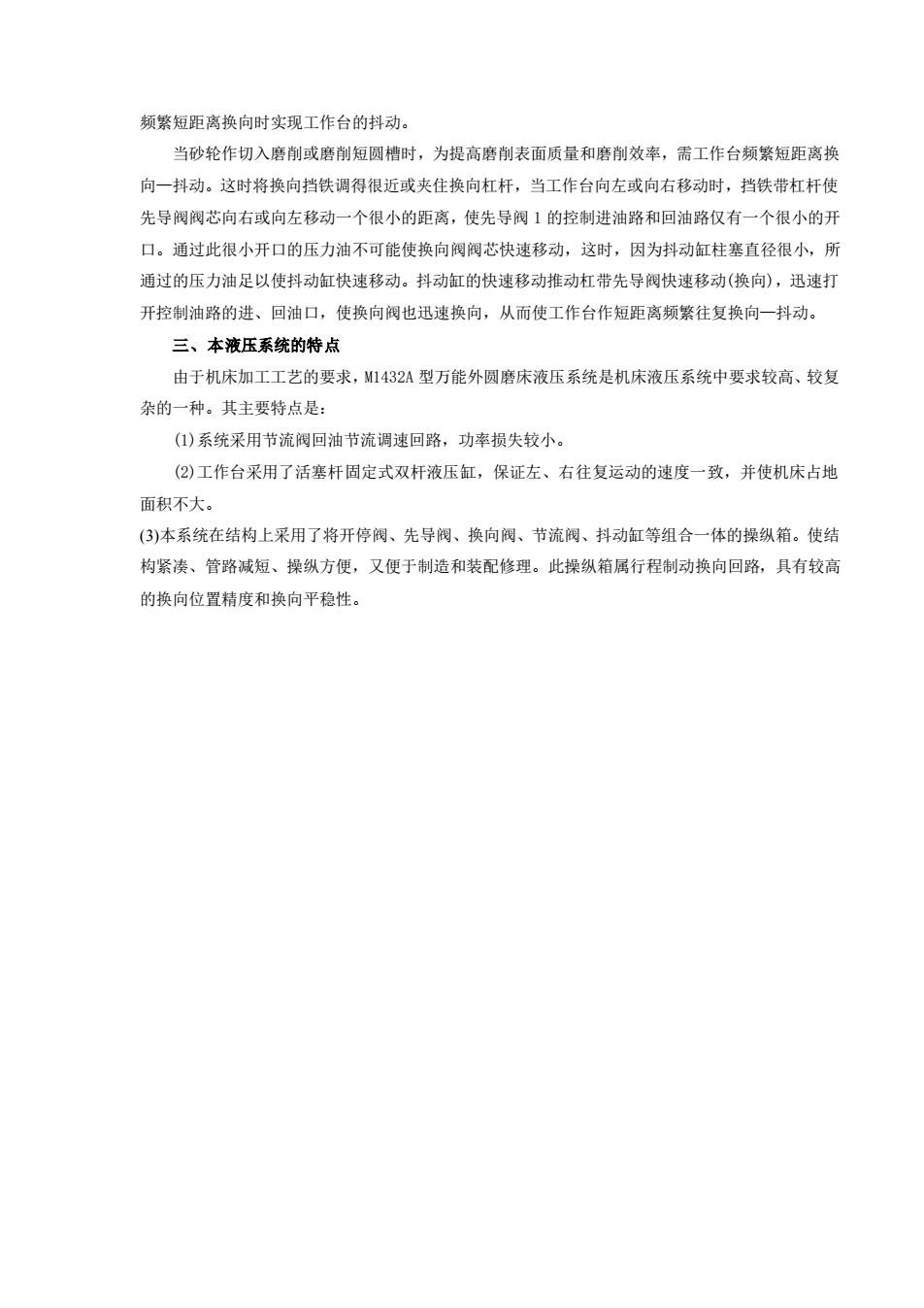

(4)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快速后退时,头架与冷却泵电机 停转。 二、液压系统的工作原理 图 8-2 为 M1432 型外圆磨床液压系统原理图。其工作原理如下: 图 8-2M1432A 型万能外圆磨床 1— 1— 先导阀 2—换向阀 3—开停阀 4—互锁缸 5—节流阀 6—抖动缸 7—挡块 8—选择阀 9—进给 阀 10—进给缸 11—尾架换向阀 12—快动换向阀 13—闸缸 14—快动缸 15—尾架缸 16—润滑稳定器 17—油箱 18—粗过滤器 19—油泵 20—溢流阀 21—精过滤器 22—工作台进给缸 1.工作台的往复运动 (1)工作台右行:如图所示状态,先导阀、换向阀阀芯均处于右端,开停阀处于右位。其主油 路为: 进油路:液压泵 19→换向阀 2 右位(P→A)→液压缸 2 右腔; 回油路:液压缸 9 左腔→换向阀 2 右位(B→T2)→先导阀 1 右位→开停阀 3 右位→节流阀 5→油 箱。液压油推液压缸带动工作台向右运动,其运动速度由节流阀来调节。 (2)工作台左行:当工作台右行到预定位置,工作台上左边的挡块拨与先导阀 1 的阀芯相连接 的杠杆,使先导阀芯左移,开始工作台的换向过程。先导阀阀芯左移过程中,其阀芯中段制动锥 A 的右边逐渐将回油路上通向节流阀 5 的通道(D2→T)关小,使工作台逐渐减速制动,实现预制动;当 先导阀阀芯继续向左移动到先导阀芯右部环形槽,使 a2 点与高压油路 a2′ 相通,先导阀芯左部环

槽使→·接通油箱时,控制油路被切换。这时借助于抖动缸推动先导阀向左快速移动(快跳)。其 油路是: 进油路:泵19一精滤油器21一→先导阀1左位(ae→)→抖动缸6左端 回油路:抖动缸6右端一先导阀1左位(a,→a)→油箱。 因为抖动缸的直径很小,上述流量很小的压力油足以使之快速右移,并通过杠杆使先导阀芯快 跳到左端,从而使通过先导阀到达换向阀右端的控制压力油路迅速打通,同时又使换向阀左端的回 油路也迅速打通(畅通)。 这时的控制油路是: 进油路:泵19→精滤油器21一先导阀1左位(a→a)→单向阀1:→换向阀2右端。 回油路:换向阀2左端回油路在换向阀芯左移过程中有三种变换。 首先:换向阀2左端br:一先导阀1左位(a一a)一油箱。换向阀芯因回油畅通而迅速 左移,实现第一次快跳。当换向阀芯1快跳到制动锥C的右侧关小主回油路(B一T)通道,工作台 便迅速制动(终制动)。换向阀芯继续迅速左移到中部台阶处于阀体中间沉割槽的中心处时,液压缸 两腔都通压力油,工作台便停止运动。 换向阀芯在控制压力油作用下继续左移,换向阀芯左端回油路改为:换向阀2左端一节流阀J,一 先导阀1左位→油箱。这时换向阀芯按节流阀(停留阀)J调节的速度左移由于换向 阀体中心沉割槽的宽度大于中部台阶的宽度,所以阀芯慢速左移的一定时间内,液压缸两腔 继续保持互通,使工作台在端点保持短暂的停留。其停留时间在0一5s内由节流阀1、J上调节, 最后当换向阀芯慢速左移到左部环形槽与油路仙,→b·)相通时,换向阀左端控制油的 回油路又变为换向阀2左端→油路b一换向阀2左部环形槽一→油路b:一先导阀1左位一油箱。这 时由于换向阀左端回油路畅通,换向阀芯实现第二次快跳,使主油路迅速切换,工作台则迅速反向 启动(左行)。这时的主油路是: 进油路:泵19→换向阀2左位(P→B)→液压缸22左腔。 回油路:液压缸22右腔一换向阀2左位(A一T)→先导阀1左位(D,一T)→开停阀3右位一节 流阀5→油箱。 当工作台左行到位时,工作台上的挡铁又碰杠杆推动先导阀右移,重复上述换向过程。实现工 作台的自动换向。 2.工作台液动与手动的互锁 工作台液动与手动的互锁是由互锁缸4来完成的。当开停阀3处于图8-2所示位置时,互锁缸 4的活塞在压力油的作用下压缩弹簧并推动齿轮Z1和Z2脱开,这样,当工作台液动(往复运动)时, 手轮不会转动。 当开停阀3处于左位时,互锁缸4通油箱,活塞在弹簧力的作用下带着齿轮2移动,Z与Z 呐合,工作台就可用手摇机构摇动, 3.砂轮架的快速进、退运动

槽使 a1→a1′接通油箱时,控制油路被切换。这时借助于抖动缸推动先导阀向左快速移动(快跳)。其 油路是: 进油路:泵 19→精滤油器 21→先导阀 1 左位(a2′→a2)→抖动缸 6 左端。 回油路:抖动缸 6 右端→先导阀 1 左位(a1→a1′)→油箱。 因为抖动缸的直径很小,上述流量很小的压力油足以使之快速右移,并通过杠杆使先导阀芯快 跳到左端,从而使通过先导阀到达换向阀右端的控制压力油路迅速打通,同时又使换向阀左端的回 油路也迅速打通(畅通)。 这时的控制油路是: 进油路:泵 19→精滤油器 21→先导阀 1 左位(a2′→a2)→单向阀 I2→换向阀 2 右端。 回油路:换向阀 2 左端回油路在换向阀芯左移过程中有三种变换。 首先:换向阀 2 左端 b1′→先导阀 1 左位(a1→a1′)→油箱。换向阀芯因回油畅通而迅速 左移,实现第一次快跳。当换向阀芯 1 快跳到制动锥 C 的右侧关小主回油路 (B→T2)通道,工作台 便迅速制动(终制动)。换向阀芯继续迅速左移到中部台阶处于阀体中间沉割槽的中心处时,液压缸 两腔都通压力油,工作台便停止运动。 换向阀芯在控制压力油作用下继续左移,换向阀芯左端回油路改为:换向阀 2 左端→节流阀 J1→ 先导阀 1 左位→油箱。这时换向阀芯按节流阀(停留阀)J1 调节的速度左移由于换向 阀体中心沉割槽的宽度大于中部台阶的宽度,所以阀芯慢速左移的一定时间内,液压缸两腔 继续保持互通,使工作台在端点保持短暂的停留。其停留时间在 0~5s 内由节流阀 J1、J2 调节。 最后当换向阀芯慢速左移到左部环形槽与油路(b1→b1′)相通时,换向阀左端控制油的 回油路又变为换向阀 2 左端→油路 b1→换向阀 2 左部环形槽→油路 b1′→先导阀 1 左位→油箱。这 时由于换向阀左端回油路畅通,换向阀芯实现第二次快跳,使主油路迅速切换,工作台则迅速反向 启动(左行)。这时的主油路是: 进油路:泵 19→换向阀 2 左位(P→B)→液压缸 22 左腔。 回油路:液压缸 22 右腔→换向阀 2 左位 (A→T1)→先导阀 1 左位(D1→T)→开停阀 3 右位→节 流阀 5→油箱。 当工作台左行到位时,工作台上的挡铁又碰杠杆推动先导阀右移,重复上述换向过程。实现工 作台的自动换向。 2.工作台液动与手动的互锁 工作台液动与手动的互锁是由互锁缸 4 来完成的。当开停阀 3 处于图 8-2 所示位置时,互锁缸 4 的活塞在压力油的作用下压缩弹簧并推动齿轮 Z1 和 Z2 脱开,这样,当工作台液动(往复运动)时, 手轮不会转动。 当开停阀 3 处于左位时,互锁缸 4 通油箱,活塞在弹簧力的作用下带着齿轮 Z2 移动,Z2与 Z1 啮合,工作台就可用手摇机构摇动。 3.砂轮架的快速进、退运动

砂轮架的快速进退运动是由手动二位四通换向阀12(快动阀)来操纵,由快动缸来实现的。在图 8-2所示位置时,快动阀右位接入系统,压力油经快动阀12右位进入快动缸14右腔,砂轮架快进 到前端位置,快进终点是靠活塞与缸体端盖相接触来保证其重复定位桔度:当快动缸左位接入系统 时,砂轮架快速后退到最后端位置。为防止砂轮架在快速运动到达前后终点处产生冲击,在快动缸 两端设缓冲装置,并设有抵住砂轮架的闸缸13,用以消除丝杠和螺母间的间隙。 手动换向阀12(快动阀)的下面装有一个自动启、闭头架电动机和冷却电动机的行程开关和一个 与内圆磨具联锁的电磁铁(图上均未画出)。当手动换向阀12(快动阀)处于右位使砂轮架处于快进 时,手动阀的手柄压下行程开关,使头架电动机和冷却电动机启动。当翻下内圆磨具进行内孔磨削 时,内圆磨具压另一行程开关,使联锁电磁铁通电吸合,将快动阀锁住在左位(砂轮架在退的位置), 以防止误动作,保证安全。 4砂轮架的周期进给运 砂轮架的周期进给运动是由选择阀8、进给阀9、进给缸10通过棘爪、棘轮、齿轮、丝杠来完 成的。选择阀8根据加工需要可以使砂轮架在工件左端或右端时进给,也可在工件两端都进给(双 向进给),也可以不进给,共四个位置可供选择。 图8-2所示为双向进给,周期进给油路:压力油从a,点一J,→进给阀9右端:进给阀9左端 →I,→a→先导阀1→油箱。进给缸10一d→进给阀9→c1→选择阀8→2→先导阀1一油箱,进给缸 柱塞在弹簧力的作用下复位。当工作台开始换向时,先导阀换位(左移)使,点变高压、点变为低 压(回油箱):此时周期进给油路为:压力油从点→一进给阀9左端:进给阀9右端一1,一点 →先导阀1→油箱,使进给阀右移:与此同时,压力油经a,点→选择阀8→℃,→进给阀9一d一进给 缸10,推进给缸柱塞左移,柱塞上的棘爪拨棘轮转动一个角度,通过齿轮等推砂轮架进给一次。在 进给阀活塞继续右移时堵住c,而打通c2,这时进给缸右端一d一进给阀→c一选择阀一,一先导阀 ·→油箱,进给缸在弹簧力的作用下再次复位。当工作台再次换向,再周期进给一次。若将选择阀 转到其他位置,如右端进给,则工作台只有在换向到右端才进给一次,其进给过程不再赘述。从上 述周期进给过程可知,每进给一次是由一股压力油(压力脉冲)推进给缸柱塞上的棘爪拨棘轮转一角 度。调节进给阀两端的节流阀J、」,就可调节压力脉冲的时期长短,从而调节进给量的大小。 5.尾架顶尖的松开与夹紧 尾架顶尖只有在砂轮架处于后退位置时才允许松开。为操作方便,采用脚踏式二位三通阀11(尾 架阀)来操纵,由尾架缸15来实现。由图可知,只有当快动阀12处于左位、砂轮架处于后退位置, 脚踏尾架阀处于右位时,才能有压力油通过尾架阀进入尾架缸推杠杆拨尾顶尖松开工件。当快动阀 12处于右位(砂轮架处于前端位置)时,油路L为低压(回油箱),这时误踏尾架阀11也无压力油进 入尾架缸14,顶尖也就不会推出。 尾顶尖的夹紧是靠弹簧力。 6.抖动缸的功用 抖动缸6的功用有两个。第一是帮助先导阀1实现换向过程中的快跳:第二是当工作台需要作

砂轮架的快速进退运动是由手动二位四通换向阀 12(快动阀)来操纵,由快动缸来实现的。在图 8-2 所示位置时,快动阀右位接入系统,压力油经快动阀 12 右位进入快动缸 14 右腔,砂轮架快进 到前端位置,快进终点是靠活塞与缸体端盖相接触来保证其重复定位精度;当快动缸左位接入系统 时,砂轮架快速后退到最后端位置。为防止砂轮架在快速运动到达前后终点处产生冲击,在快动缸 两端设缓冲装置,并设有抵住砂轮架的闸缸 13,用以消除丝杠和螺母间的间隙。 手动换向阀 12(快动阀)的下面装有一个自动启、闭头架电动机和冷却电动机的行程开关和一个 与内圆磨具联锁的电磁铁(图上均未画出)。当手动换向阀 12(快动阀)处于右位使砂轮架处于快进 时,手动阀的手柄压下行程开关,使头架电动机和冷却电动机启动。当翻下内圆磨具进行内孔磨削 时,内圆磨具压另一行程开关,使联锁电磁铁通电吸合,将快动阀锁住在左位(砂轮架在退的位置), 以防止误动作,保证安全。 4.砂轮架的周期进给运 砂轮架的周期进给运动是由选择阀 8、进给阀 9、进给缸 10 通过棘爪、棘轮、齿轮、丝杠来完 成的。选择阀 8 根据加工需要可以使砂轮架在工件左端或右端时进给,也可在工件两端都进给(双 向进给),也可以不进给,共四个位置可供选择。 图 8-2 所示为双向进给,周期进给油路:压力油从 a1 点→J4→进给阀 9 右端;进给阀 9 左端 →I3→a2→先导阀 1→油箱。进给缸 10→d→进给阀 9→c1→选择阀 8→a2→先导阀 1→油箱,进给缸 柱塞在弹簧力的作用下复位。当工作台开始换向时,先导阀换位(左移)使 a2 点变高压、a1 点变为低 压(回油箱);此时周期进给油路为:压力油从 a2 点→J3→进给阀 9 左端;进给阀 9 右端→I4→a1点 →先导阀 1→油箱,使进给阀右移;与此同时,压力油经 a2 点→选择阀 8→c1→进给阀 9→d→进给 缸 10,推进给缸柱塞左移,柱塞上的棘爪拨棘轮转动一个角度,通过齿轮等推砂轮架进给一次。在 进给阀活塞继续右移时堵住 c1 而打通 c2,这时进给缸右端→d→进给阀→c2→选择阀→a1→先导阀 a1′→油箱,进给缸在弹簧力的作用下再次复位。当工作台再次换向,再周期进给一次。若将选择阀 转到其他位置,如右端进给,则工作台只有在换向到右端才进给一次,其进给过程不再赘述。从上 述周期进给过程可知,每进给一次是由一股压力油(压力脉冲)推进给缸柱塞上的棘爪拨棘轮转一角 度。调节进给阀两端的节流阀 J3、J4 就可调节压力脉冲的时期长短,从而调节进给量的大小。 5.尾架顶尖的松开与夹紧 尾架顶尖只有在砂轮架处于后退位置时才允许松开。为操作方便,采用脚踏式二位三通阀 11(尾 架阀)来操纵,由尾架缸 15 来实现。由图可知,只有当快动阀 12 处于左位、砂轮架处于后退位置, 脚踏尾架阀处于右位时,才能有压力油通过尾架阀进入尾架缸推杠杆拨尾顶尖松开工件。当快动阀 12 处于右位(砂轮架处于前端位置)时,油路 L 为低压(回油箱),这时误踏尾架阀 11 也无压力油进 入尾架缸 14,顶尖也就不会推出。 尾顶尖的夹紧是靠弹簧力。 6.抖动缸的功用 抖动缸 6 的功用有两个。第一是帮助先导阀 1 实现换向过程中的快跳;第二是当工作台需要作

频繁短距离换向时实现工作台的抖动。 当砂轮作切入磨削或磨削短圆槽时,为提高磨削表面质量和磨削效率,需工作台频繁短距离换 向一抖动。这时将换向挡铁调得很近或夹住换向杠杆,当工作台向左或向右移动时,挡铁带杠杆使 先导阀阀芯向右或向左移动一个很小的距离,使先导阀1的控制进油路和回油路仅有一个很小的开 口。通过此很小开口的压力油不可能使换向阀阀芯快速移动,这时,因为抖动缸柱塞直径很小,所 通过的压力油足以使抖动缸快速移动。抖动缸的快速移动推动杠带先导阀快速移动(换向),迅速打 开控制油路的进、回油口,使换向阀也迅速换向,从而使工作台作短距离频繁往复换向一抖动。 三、本液压系统的特点 由于机床加工工艺的要求,M1432A型万能外圆磨床液压系统是机床液压系统中要求较高、较复 杂的一种。其主要特点是: (1)系统采用节流阀回油节流调速回路,功率损失较小。 (2)工作台采用了活塞杆固定式双杆液压缸,保证左、右往复运动的速度一致,并使机床占地 面积不大。 (3)本系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。使结 构紧凑、管路减短、操纵方便,又便于制造和装配修理。此操纵箱属行程制动换向回路,具有较高 的换向位置精度和换向平稳性

频繁短距离换向时实现工作台的抖动。 当砂轮作切入磨削或磨削短圆槽时,为提高磨削表面质量和磨削效率,需工作台频繁短距离换 向—抖动。这时将换向挡铁调得很近或夹住换向杠杆,当工作台向左或向右移动时,挡铁带杠杆使 先导阀阀芯向右或向左移动一个很小的距离,使先导阀 1 的控制进油路和回油路仅有一个很小的开 口。通过此很小开口的压力油不可能使换向阀阀芯快速移动,这时,因为抖动缸柱塞直径很小,所 通过的压力油足以使抖动缸快速移动。抖动缸的快速移动推动杠带先导阀快速移动(换向),迅速打 开控制油路的进、回油口,使换向阀也迅速换向,从而使工作台作短距离频繁往复换向—抖动。 三、本液压系统的特点 由于机床加工工艺的要求,M1432A 型万能外圆磨床液压系统是机床液压系统中要求较高、较复 杂的一种。其主要特点是: (1)系统采用节流阀回油节流调速回路,功率损失较小。 (2)工作台采用了活塞杆固定式双杆液压缸,保证左、右往复运动的速度一致,并使机床占地 面积不大。 (3)本系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。使结 构紧凑、管路减短、操纵方便,又便于制造和装配修理。此操纵箱属行程制动换向回路,具有较高 的换向位置精度和换向平稳性