第三章液压执行元件 第一节液压马达 液液压马达的特点及 力能转拖为城能的罗。从顶上计 压马达也可作液乐用 但事实上同类刑 液压泵和液压马达虽然在结构上相似, 作情况不同,使得两者在结构上也有某些差 1,液压马达一般需要正反转,所以在内部结构上应具有对称性,而液压泵一般是单方向旋转的 没有这一要求。 2.为了减小吸油阻力,减小径向力,一般液压泵的吸油口比出油口的尺寸大。而液压马达低压 腔的压力稍高于大气压力,所以没有上述要求。 马达金授装装育黑菜建采毛爱有风,应乳阳支动的条发压维乐。因为白 4.叶片泉依 叶片跟转子 起高速旋转而产 的离心力使叶片始终贴紧定子的内表面,起封油 作用,形成 作 达用,必须在液压马达的叶片根部装上弹簧,以保证叶片始终贴 吸能力 而压大沿右这一设 马达由静止状态起动时,马达轴上 所能输出的扭矩,该扭矩通常大于在同一工作压差时处于运行状态下的扭矩,所以,为了使起动扭 矩尽可能接近工作状态下的扭矩,要求马达扭矩的脉动小,内部摩擦小 由于液压马达与液压泵具有上述不同的特点,使得很多类型的液压马达和液压泵不能互逆使 用。 液压马达按其额定转速分为高速和低速两大类,额定转速高于500r/min的属于高速液压马达, 额定转速低于50 in的属于低速液压 达 片式和轴向柱塞式等 三要特点是转速较高 速和换 的灵墩度 华到n 高速液压 达的基 小 轴连杆式。液压平衡式和多作田内曲 式等。 此外在轴向柱塞式、叶月 式和齿轮式中也有低速的结构型式。低速液压马达的主要特点是排 量大、体积大、转速低(有时可达每分种几转甚至零点几转) 因此可直接与工作机构连接,不需要 减速装置,使传动机构大为简化,通常低速液压马达输出转矩较大(可达几千牛顿·米到几万牛 顿·米),所以又称为低速大转矩液压马达。 液压马达也可按其结构类型来分,可以分为齿轮式、叶片式、柱塞式和其他型式。 、液压马达的性能参数 液压达的性能会数限多。下面是液压马达的主要性能参数: 1排量、流量和容积效率习惯上将马达的轴每转一周,按几何尺寸计算所进入的液体容积,称 为马达的排量V,有时称之为几何排量、理论排量,即不考虑泄漏损失时的排量 液压马达的排量表示出其工作容腔的大小,它是一个重要的参数。因为液压马达在工作中输出 的转矩大小是由负载转矩决定的。但是,推动同样大小的负载,工作容腔大的马达的压力要低于I 作容腔小的马达的压力,所以说工作容腔的大小是液压马达工作能力的主要标志,也就是说,排量 的大小是液压马达工作能力的重要标志。 根据液压动力元件的工作原理可知,马达转速、理论流量9与排量V之间具有下列关系 为为理论流 式中 为转速(/in):y为排量(》 满足 达 量q大于理论输入流量,则有 式中:为9 (4-2) n=q/q=1/(1+△q/4) (4-3)

第三章 液压执行元件 第一节 液压马达 一、液压马达的特点及分类 液压马达是把液体的压力能转换为机械能的装置,从原理上讲,液压泵可以作液压马达用,液 压马达也可作液压泵用。但事实上同类型的液压泵和液压马达虽然在结构上相似,但由于两者的工 作情况不同,使得两者在结构上也有某些差异。例如: 1.液压马达一般需要正反转,所以在内部结构上应具有对称性,而液压泵一般是单方向旋转的, 没有这一要求。 2.为了减小吸油阻力,减小径向力,一般液压泵的吸油口比出油口的尺寸大。而液压马达低压 腔的压力稍高于大气压力,所以没有上述要求。 3.液压马达要求能在很宽的转速范围内正常工作,因此,应采用液动轴承或静压轴承。因为当 马达速度很低时,若采用动压轴承,就不易形成润滑滑膜。 4.叶片泵依靠叶片跟转子一起高速旋转而产生的离心力使叶片始终贴紧定子的内表面,起封油 作用,形成工作容积。若将其当马达用,必须在液压马达的叶片根部装上弹簧,以保证叶片始终贴 紧定子内表面,以便马达能正常起动。 5.液压泵在结构上需保证具有自吸能力,而液压马达就没有这一要求。 6.液压马达必须具有较大的起动扭矩。所谓起动扭矩,就是马达由静止状态起动时,马达轴上 所能输出的扭矩,该扭矩通常大于在同一工作压差时处于运行状态下的扭矩,所以,为了使起动扭 矩尽可能接近工作状态下的扭矩,要求马达扭矩的脉动小,内部摩擦小。 由于液压马达与液压泵具有上述不同的特点,使得很多类型的液压马达和液压泵不能互逆使 用。 液压马达按其额定转速分为高速和低速两大类,额定转速高于 500r/min 的属于高速液压马达, 额定转速低于 500r/min 的属于低速液压马达。 高速液压马达的基本型式有齿轮式、螺杆式、叶片式和轴向柱塞式等。它们的主要特点是转速较高、 转动惯量小,便于启动和制动,调速和换向的灵敏度高。通常高速液压马达的输出转矩不大(仅几 十牛·米到几百牛·米),所以又称为高速小转矩液压马达。 高速液压马达的基本型式是径向柱塞式,例如单作用曲轴连杆式、液压平衡式和多作用内曲线 式等。此外在轴向柱塞式、叶片式和齿轮式中也有低速的结构型式。低速液压马达的主要特点是排 量大、体积大、转速低(有时可达每分种几转甚至零点几转),因此可直接与工作机构连接,不需要 减速装置,使传动机构大为简化,通常低速液压马达输出转矩较大(可达几千牛顿·米到几万牛 顿·米),所以又称为低速大转矩液压马达。 液压马达也可按其结构类型来分,可以分为齿轮式、叶片式、柱塞式和其他型式。 二、液压马达的性能参数 液压马达的性能参数很多。下面是液压马达的主要性能参数: 1.排量、流量和容积效率 习惯上将马达的轴每转一周,按几何尺寸计算所进入的液体容积,称 为马达的排量 V,有时称之为几何排量、理论排量,即不考虑泄漏损失时的排量。 液压马达的排量表示出其工作容腔的大小,它是一个重要的参数。因为液压马达在工作中输出 的转矩大小是由负载转矩决定的。但是,推动同样大小的负载,工作容腔大的马达的压力要低于工 作容腔小的马达的压力,所以说工作容腔的大小是液压马达工作能力的主要标志,也就是说,排量 的大小是液压马达工作能力的重要标志。 根据液压动力元件的工作原理可知,马达转速 n、理论流量 qi 与排量 V 之间具有下列关系 qi=nV (4-1) 式中:qi 为理论流量(m3 /s);n 为转速(r/min);V 为排量(m3 /s)。 为了满足转速要求,马达实际输入流量 q 大于理论输入流量,则有: q= qi+Δq (4-2) 式中:Δq 为泄漏流量。 ηv=qi/q=1/(1+Δq/qi) (4-3)

所以得实际流量 a=0:/刀 (4-4) 2.液压马达输出的理论转矩根据排量的大小,可以计算在给定压力下液压马达所能输出的转 矩的大小,也可以计算在给定的负载转矩下马达的工作压力的大小。当液压马达进、出油口之间的 压力差为△P,输入液压马达的流量为q 液压马达输出的理论转矩为T,角速度为。,如果不计 损失,液压马达输入的液压功率应当全部转化为液压马达输出的机械功率,即: AP=T. (4-5) 又因为ω=2πn,所以液压马达的理论转矩为: T=△P·V/2 (4-6) 式中:△P为马达进出口之间的压力差。 3,液压马达的机械效率由于液压马达内部不可避免地存在各种摩擦,实际输出的转矩T总要 比理论转矩Tt小些,即: T=Tt n (4-7) 式中:n.为液压马达的机械效率()。 4,液压马达的启动机械效率。液压马达的启动机械效率是指液压马达由静止状态起动时,马 达实际输出的转矩T。与它在同 工作压差时的理论转矩Tt之比 即 o) 液压马达的启动机械效率表示出其启动性能的指标。因为在同样的压力下,液压马达由静止到 开始转动的启动状态的输出转矩要比运转中的转矩大,这给液压马达带载启动造成了困难,所以启 动性能对液压马达是非常重要的,启动机械效率正好能反映其启动性能的高低。启动转矩降低的原 因,一方面是在静止状态下的摩擦因数最大,在摩擦表面出现相对滑动后摩擦因数明显减小,另 方面也是最主要的方面是因为液压马达静止状态润滑油膜被挤掉,基本上变成了干摩擦。一旦马达 开始运动,随着润滑油膜的建立,摩擦阻力立即下降, 并随 度 表 液压马达的启动机械效率 压马达的结构形式 启动机械效率/% 齿轮马达 老结构 0.60-0.80 新结构 0.850.88 叶片马大 高速小扭矩型 075085 轴向柱塞马达 滑履式 0.80~0.90 非滑瑕式 0.82-0.92 曲轴连杆马达 老结灼 0.80-0.85 新结构 0.83-0.90 静压平衡马达 老结构 0.800.85 新结韵 0.83-0.90 多作用内曲线马达 由描梁的滑动摩擦副传递切0.900.94 向力 传递切向力的部位具有滚动 0.950.98 由表41可知,多作用内曲线马达的启动性能最好,轴向柱塞马达、曲轴连杆马达和静压平衡 马达居中,叶片马达较差,而齿轮马达最差。 5液压马达的转速液压马达的转速取决于供液的流量和液压马达本身的排量V,可用下式计 算: n.=g:/V (4-9) 式中:n,为理论转速(r/min)

所以得实际流量 q=qi/ηv (4-4) 2.液压马达输出的理论转矩 根据排量的大小,可以计算在给定压力下液压马达所能输出的转 矩的大小,也可以计算在给定的负载转矩下马达的工作压力的大小。当液压马达进、出油口之间的 压力差为ΔP,输入液压马达的流量为 q,液压马达输出的理论转矩为 Tt,角速度为 ω,如果不计 损失,液压马达输入的液压功率应当全部转化为液压马达输出的机械功率,即: ΔPq=Ttω (4-5) 又因为ω=2πn,所以液压马达的理论转矩为: Tt=ΔP·V/2π (4-6) 式中:ΔP 为马达进出口之间的压力差。 3.液压马达的机械效率 由于液压马达内部不可避免地存在各种摩擦,实际输出的转矩 T 总要 比理论转矩 Tt 小些,即: T=Ttηm (4-7) 式中:ηm 为液压马达的机械效率(%)。 4.液压马达的启动机械效率ηm 液压马达的启动机械效率是指液压马达由静止状态起动时,马 达实际输出的转矩 T0 与它在同一工作压差时的理论转矩 Tt 之比。即: ηm0=T/Tt (4-8) 液压马达的启动机械效率表示出其启动性能的指标。因为在同样的压力下,液压马达由静止到 开始转动的启动状态的输出转矩要比运转中的转矩大,这给液压马达带载启动造成了困难,所以启 动性能对液压马达是非常重要的,启动机械效率正好能反映其启动性能的高低。启动转矩降低的原 因,一方面是在静止状态下的摩擦因数最大,在摩擦表面出现相对滑动后摩擦因数明显减小,另一 方面也是最主要的方面是因为液压马达静止状态润滑油膜被挤掉,基本上变成了干摩擦。一旦马达 开始运动,随着润滑油膜的建立,摩擦阻力立即下降, 并随滑动速度增大和油膜变厚而减小。 实际工作中都希望启动性能好一些,即希望启动转矩和启动机械效率大一些。现将不同结构形 式的液压马达的启动机械效率ηm0 的大致数值列入表 4-1 中。 表 4-1 液压马达的启动机械效率 液压马达的结构形式 启动机械效率ηm0/% 齿轮马达 老结构 0.60~0.80 新结构 0.85~0.88 叶片马达 高速小扭矩型 0.75~0.85 轴向柱塞马达 滑履式 0.80~0.90 非滑履式 0.82~0.92 曲轴连杆马达 老结构 0.80~0.85 新结构 0.83~0.90 静压平衡马达 老结构 0.80~0.85 新结构 0.83~0.90 多作用内曲线马达 由横梁的滑动摩擦副传递切 向力 0.90~0.94 传递切向力的部位具有滚动 副 0.95~0.98 由表 4-1 可知,多作用内曲线马达的启动性能最好,轴向柱塞马达、曲轴连杆马达和静压平衡 马达居中,叶片马达较差,而齿轮马达最差。 5.液压马达的转速 液压马达的转速取决于供液的流量和液压马达本身的排量 V,可用下式计 算: nt=qi/V (4-9) 式中:nt 为理论转速(r/min)

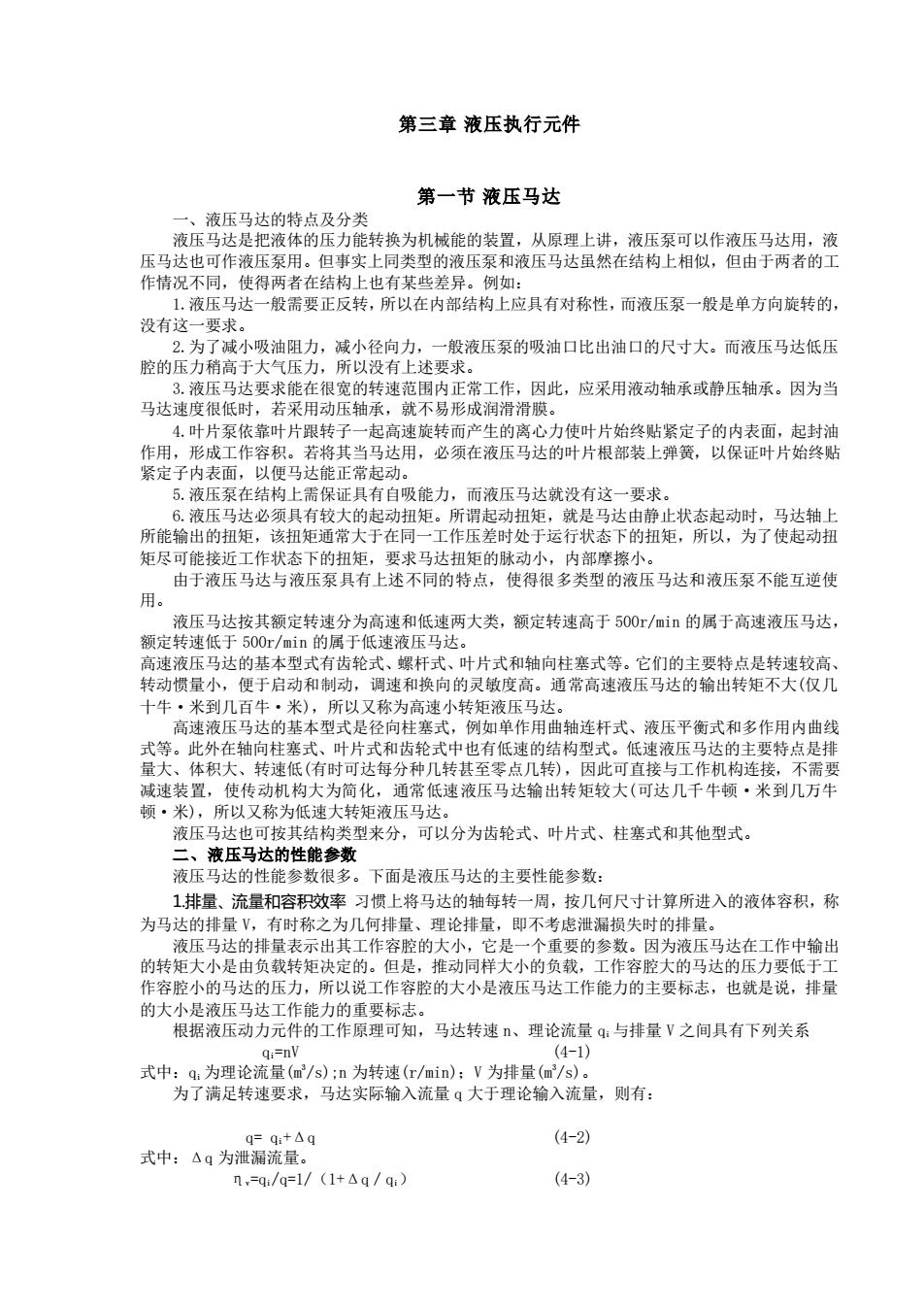

由于液压马达内部有泄漏,并不是所有进入马达的液体都推动液压马达做功,一小部分因泄漏 损失掉了。所以液压马达的实际转速要比理论转速低一些。 式中:n为液压马达的实际转速/:A为液压马达的容积效率(侧。 6最低稳定转速最低稳定转速是指液压马达在额定负载下,不出现爬行现象的最低转速。所 谓爬行现象,就是当液压马达工作转速过低时,往往保持不了均匀的速度,进入时动时停的不稳定 状态 液压马达在低速时产生爬行现象的原因是: ()摩擦力的大小不稳定。 的马达内部的摩力,作度洲 通常的摩擦力是随速度增大而增加的,而对静止和低速区域工作 大时非但不增加 少,形成了所 性 物理 液厂 升高而被 动的 ” 用图 静止成速度低时阻力大 负我质o )克服 弹簧不断压缩,增加推力 到其排 龄度按力时才开始云动 旦物体开始运动,阻力突然减小,物体突然加速跃动,其结果又使弹 的压缩量减少,推力减小,物体依靠惯性前移一段路程后停止下来,直到弹簧的移动又使弹簧压缩 推力增加,物体就再一次跃动为止,形成如图4-1)所示的时动时停的状态,对液压马达来说,这 就是爬行现象。 人入m 777777777777 静止运动 (l b 图41液压马达爬行的物理模型 (2)泄漏量大小不稳定。 液压马达的泄漏量不是每个瞬间都相同,它也随转子转动的相位角度变化作周期性波动。由于 适金 性较小际工作中 因而出现爬行 相 实厥高使用转速授驾达的最高促用转速士要受使用寿命和机械效率的限制, 此部分的 束想高后, 运动副的磨损加剧,使用寿命降低,转速高则液压马达要入的流量就大, 速相应增大,压力损失也随之增加,从而使机械效率降低。 对某些液压马达,转速的提高还受到背压的限制。例如曲轴连杆式液压马达,转速提高时,回油背 压必须显著增大才能保证连杆不会撞击曲轴表面,从而避免了撞击现象。随着转速的提高,回油腔 所需的背压值也应随之提高。但过分的提高背压,会使液压马达的效率明显下降。为了使马达的效 率不致过低,马达的转速不应太高。 8.调速范围液压马达的调速范围用最高使用转速和最低稳定转速之比表示,即: (4-11 液压马达的工作原 常用的液压马达的结 与同类型的液压泵很相似,下面对叶片马达、轴向柱塞马达和摆动马达 的工作原理作一介绍」 L.叶片马达 图4-2所示为叶片液压马达的工作原理图

由于液压马达内部有泄漏,并不是所有进入马达的液体都推动液压马达做功,一小部分因泄漏 损失掉了。所以液压马达的实际转速要比理论转速低一些。 n=nt·ηv (4-10) 式中:n 为液压马达的实际转速(r/min);ηv 为液压马达的容积效率(%)。 6.最低稳定转速 最低稳定转速是指液压马达在额定负载下,不出现爬行现象的最低转速。所 谓爬行现象,就是当液压马达工作转速过低时,往往保持不了均匀的速度,进入时动时停的不稳定 状态。 液压马达在低速时产生爬行现象的原因是: (1)摩擦力的大小不稳定。 通常的摩擦力是随速度增大而增加的,而对静止和低速区域工作 的马达内部的摩擦阻力,当工作速度增大时非但不增加,反而减少,形成了所谓“负特性”的阻力。 另一方面,液压马达和负载是由液压油被压缩后压力升高而被推动的,因此,可用图 4-1(a)所示的 物理模型表示低速区域液压马达的工作过程:以匀速 v0 推弹簧的一端(相当于高压下不可压缩的工 作介质),使质量为 m 的物体(相当于马达和负载质量、转动惯量)克服“负特性”的摩擦阻力而运 动。当物体静止或速度很低时阻力大,弹簧不断压缩,增加推力。只有等到弹簧压缩到其推力大于 静摩擦力时才开始运动。一旦物体开始运动,阻力突然减小,物体突然加速跃动,其结果又使弹簧 的压缩量减少,推力减小,物体依靠惯性前移一段路程后停止下来,直到弹簧的移动又使弹簧压缩, 推力增加,物体就再一次跃动为止,形成如图 4-1(b)所示的时动时停的状态,对液压马达来说,这 就是爬行现象。 图 4-1 液压马达爬行的物理模型 (2)泄漏量大小不稳定。 液压马达的泄漏量不是每个瞬间都相同,它也随转子转动的相位角度变化作周期性波动。由于 低速时进入马达的流量小,泄漏所占的比重就增大,泄漏量的不稳定就会明显地影响到参与马达工 作的流量数值,从而造成转速的波动。当马达在低速运转时,其转动部分及所带的负载表现出的惯 性较小,上述影响比较明显,因而出现爬行现象。 实际工作中,一般都期望最低稳定转速越小越好。 7.最高使用转速液压马达的最高使用转速主要受使用寿命和机械效率的限制,转速提高后,各 运动副的磨损加剧,使用寿命降低,转速高则液压马达需要输入的流量就大,因此各过流部分的流 速相应增大,压力损失也随之增加,从而使机械效率降低。 对某些液压马达,转速的提高还受到背压的限制。例如曲轴连杆式液压马达,转速提高时,回油背 压必须显著增大才能保证连杆不会撞击曲轴表面,从而避免了撞击现象。随着转速的提高,回油腔 所需的背压值也应随之提高。但过分的提高背压,会使液压马达的效率明显下降。为了使马达的效 率不致过低,马达的转速不应太高。 8.调速范围液压马达的调速范围用最高使用转速和最低稳定转速之比表示,即: i=nmax/nmin (4-11) 三、液压马达的工作原理 常用的液压马达的结构与同类型的液压泵很相似,下面对叶片马达、轴向柱塞马达和摆动马达 的工作原理作一介绍。 1.叶片马达 图 4-2 所示为叶片液压马达的工作原理图

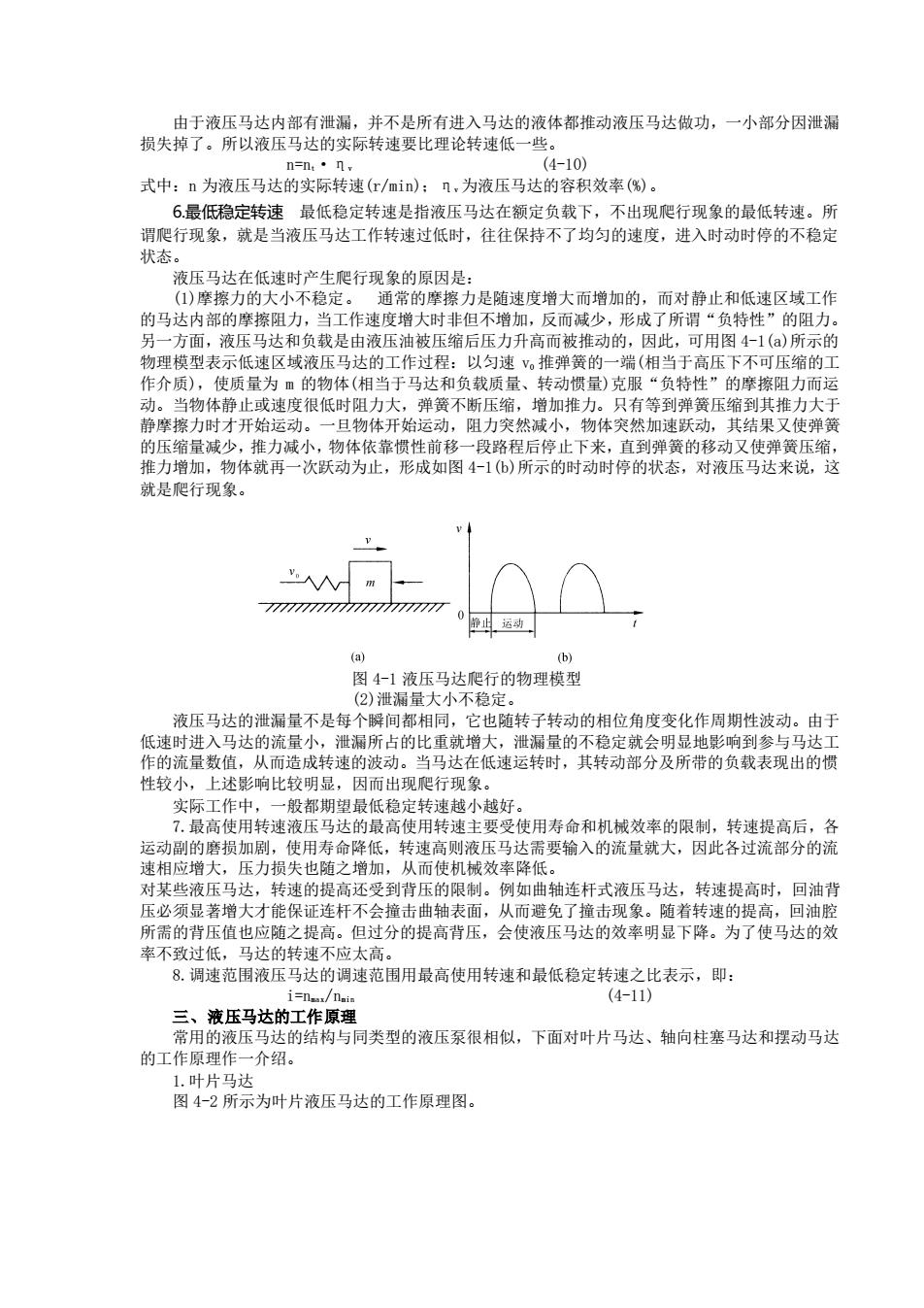

图4-2叶片马达的工作原理图 17一叶片 当压力为的油液从进油口进入叶片1和3之间时,叶片2因两面均受液压油的作用所以不 生 面作用有压力油,另一面为低压油。由于叶 伸出的面积 用此作用于叶片3上的总流力于作用王片 上的总液压力, 于压刀左使 液压马达就反鞋 当定子的长短径差值越大,转子的直径越大,以及输入的压力越高时,叶片马达输出的转矩也 越大 在图4-2中,叶片2、4、6、8两侧的压力相等,无转矩产生。叶片3、7产生的转矩为T,方 向为顺时针方向。假设马达出口压力为零,则: =2R)=:R)p (4-12 种”生编务搭色精为马达的选如瓜力 T=T-T2=B(R-R)p (4-13) 式(4-13)看出,对结构尺寸己确定的叶片马达,其输出转矩T决定于输入油的压力。 (R2-R 中: 为液压马达的理论流量 看出,对结构尺寸己确定的叶片马达,其输出转速决定于输入油的流量】 叶片马达的体积小,转动惯量小,因此动作灵敏,可适应的换向频率较高。但漫漏较大,不能 在很低的转速下工作,因此,叶片马达一般用于转速高、转矩小和动作灵敏的场合。 2轴向柱塞马达轴向柱塞马达的结构形式基本上与轴向柱塞泵一样,故其种类与轴向柱塞系 相同 也分为直轴式轴向 的柱塞马达的工作原理如图4-3所示 轴式轴向柱马达两类

图 4-2 叶片马达的工作原理图 1~7—叶片 当压力为 p 的油液从进油口进入叶片 1 和 3 之间时,叶片 2 因两面均受液压油的作用所以不产 生转矩。叶片 1、3 上,一面作用有压力油,另一面为低压油。由于叶片 3 伸出的面积大于叶片 1 伸出的面积,因此作用于叶片 3 上的总液压力大于作用于叶片 1 上的总液压力,于是压力差使转子 产生顺时针的转矩。同样道理,压力油进入叶片 5 和 7 之间时,叶片 7 伸出的面积大于叶片 5 伸出 的面积,也产生顺时针转矩。这样,就把油液的压力能转变成了机械能,这就是叶片马达的工作原 理。当输油方向改变时,液压马达就反转。 当定子的长短径差值越大,转子的直径越大,以及输入的压力越高时,叶片马达输出的转矩也 越大。 在图 4-2 中,叶片 2、4、6、8 两侧的压力相等,无转矩产生。叶片 3、7 产生的转矩为 T1,方 向为顺时针方向。假设马达出口压力为零,则: B R R p R r T R r BP = − + = − • ] ( ) 2 ( ) 2[( ) 2 2 2 2 1 1 1 (4-12) 式中:B 为叶片宽度;R1 为定子长半径;r 为转子半径;p 为马达的进口压力。 叶片 1、5 产生的转矩为 T2,方向为逆时针方向,则: T = T −T = B(R − R ) p 2 2 2 1 2 1 (4-13) 由式(4-12)、式(4-13)看出,对结构尺寸已确定的叶片马达,其输出转矩 T 决定于输入油的压力。 由叶片泵的理论流量 qi 的公式: qi=2πBn(R1 2 -R2 2 ) 得: n=qi/2πB(R1 2 -R2 2 ) (4-14) 式中:qi 为液压马达的理论流量,qi=q·ηv;q 为液压马达的实际流量,即进口流量。由式(4-14) 看出,对结构尺寸已确定的叶片马达,其输出转速 n 决定于输入油的流量。 叶片马达的体积小,转动惯量小,因此动作灵敏,可适应的换向频率较高。但泄漏较大,不能 在很低的转速下工作,因此,叶片马达一般用于转速高、转矩小和动作灵敏的场合。 2.轴向柱塞马达 轴向柱塞马达的结构形式基本上与轴向柱塞泵一样,故其种类与轴向柱塞泵 相同,也分为直轴式轴向柱塞马达和斜轴式轴向柱塞马达两类。 轴向柱塞马达的工作原理如图 4-3 所示

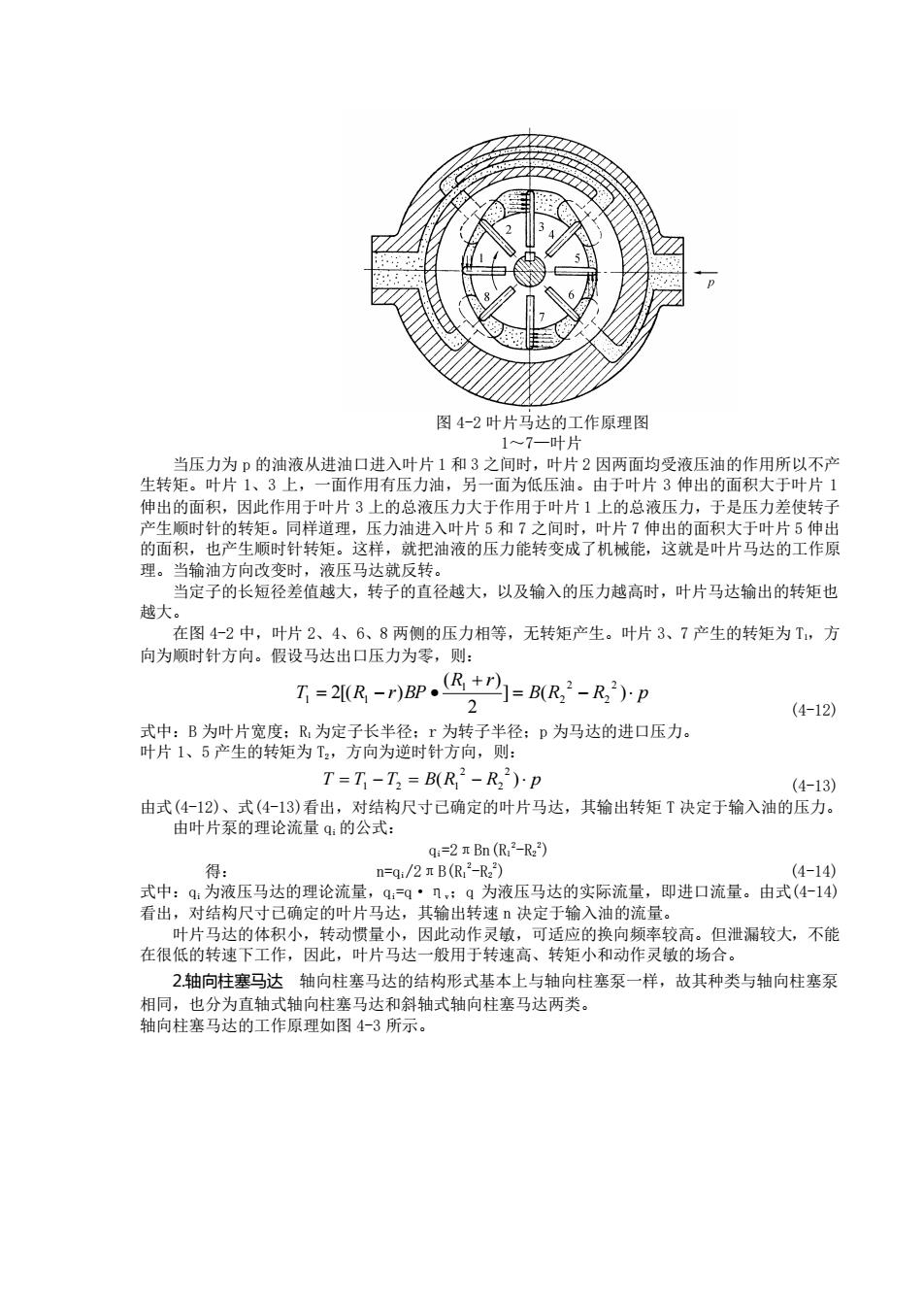

2Z F 图43斜盘式轴向柱塞马达的工作原理图 当压力油进入液压马达的高压腔之后,工作柱塞便受到油压作用力为A(p为油压力,A为柱碧 面积),通过滑靴压向斜盘,其反作用为N。N力分解成两个分力,沿柱塞轴向分力P,与柱塞所受 F=pAtan Y 式中:不为的角宾。 力使缸体产生扭矩的大小,由柱塞在压油区所处的位置而定。设有一柱塞与缸体的垂直 中心线成中角,则该柱塞使缸体产生的扭矩T为 T=fr=FRsin中=pARtany sin中 (4-15) 式中:R为柱塞在缸体中的分布圆半径(m)。 随者角度中的变化,柱塞产生的扭矩也跟着变化。整个液压马达能产生的总扭矩,是所有处于 压力油区的柱塞产生的扭矩之和,因此,总扭矩也是脉动的,当柱塞的数目较多且为单数时,脉动 较小 液压马达的实际输出的总扭矩可用下式计算: n.·△pV/2 从式中可看出,当输入液压马达的油液压力一定时,液压马达的输出扭矩仅和每转排量有关。 因此,提高液压马达的每转排量,可以增加液压马达的输出扭矩。 一般来说,轴向柱塞马达都是高速马达,输出扭矩小,因此,必须通过减速器来带动工作机构。 如果我们能使液压马达的排量显著增大,也就可以使轴向柱塞马达做成低速大扭矩马达。 1.1.摆动马达摆动液压马达的工作原理见图44

图 4-3 斜盘式轴向柱塞马达的工作原理图 当压力油进入液压马达的高压腔之后,工作柱塞便受到油压作用力为 pA(p 为油压力,A 为柱塞 面积),通过滑靴压向斜盘,其反作用为 N。N 力分解成两个分力,沿柱塞轴向分力 p,与柱塞所受 液压力平衡;另一分力 F,与柱塞轴线垂直向上,它与缸体中心线的距离为 r,这个力便产生驱动 马达旋转的力矩。F 力的大小为: F=pAtanγ 式中:γ为斜盘的倾斜角度(°)。 这个 F 力使缸体产生扭矩的大小,由柱塞在压油区所处的位置而定。设有一柱塞与缸体的垂直 中心线成 φ 角,则该柱塞使缸体产生的扭矩 T 为: T=Fr=FRsinφ=pARtanγsinφ (4-15) 式中:R 为柱塞在缸体中的分布圆半径(m)。 随着角度φ的变化,柱塞产生的扭矩也跟着变化。整个液压马达能产生的总扭矩,是所有处于 压力油区的柱塞产生的扭矩之和,因此,总扭矩也是脉动的,当柱塞的数目较多且为单数时,脉动 较小。 液压马达的实际输出的总扭矩可用下式计算: T=ηm·ΔpV/2π (4-16) 式中:Δp 为液压马达进出口油液压力差(N/m2);V 为液压马达理论排量(m3/r);ηm 为液压马达机 械效率。 从式中可看出,当输入液压马达的油液压力一定时,液压马达的输出扭矩仅和每转排量有关。 因此,提高液压马达的每转排量,可以增加液压马达的输出扭矩。 一般来说,轴向柱塞马达都是高速马达,输出扭矩小,因此,必须通过减速器来带动工作机构。 如果我们能使液压马达的排量显著增大,也就可以使轴向柱塞马达做成低速大扭矩马达。 1. 1. 摆动马达 摆动液压马达的工作原理见图 4-4

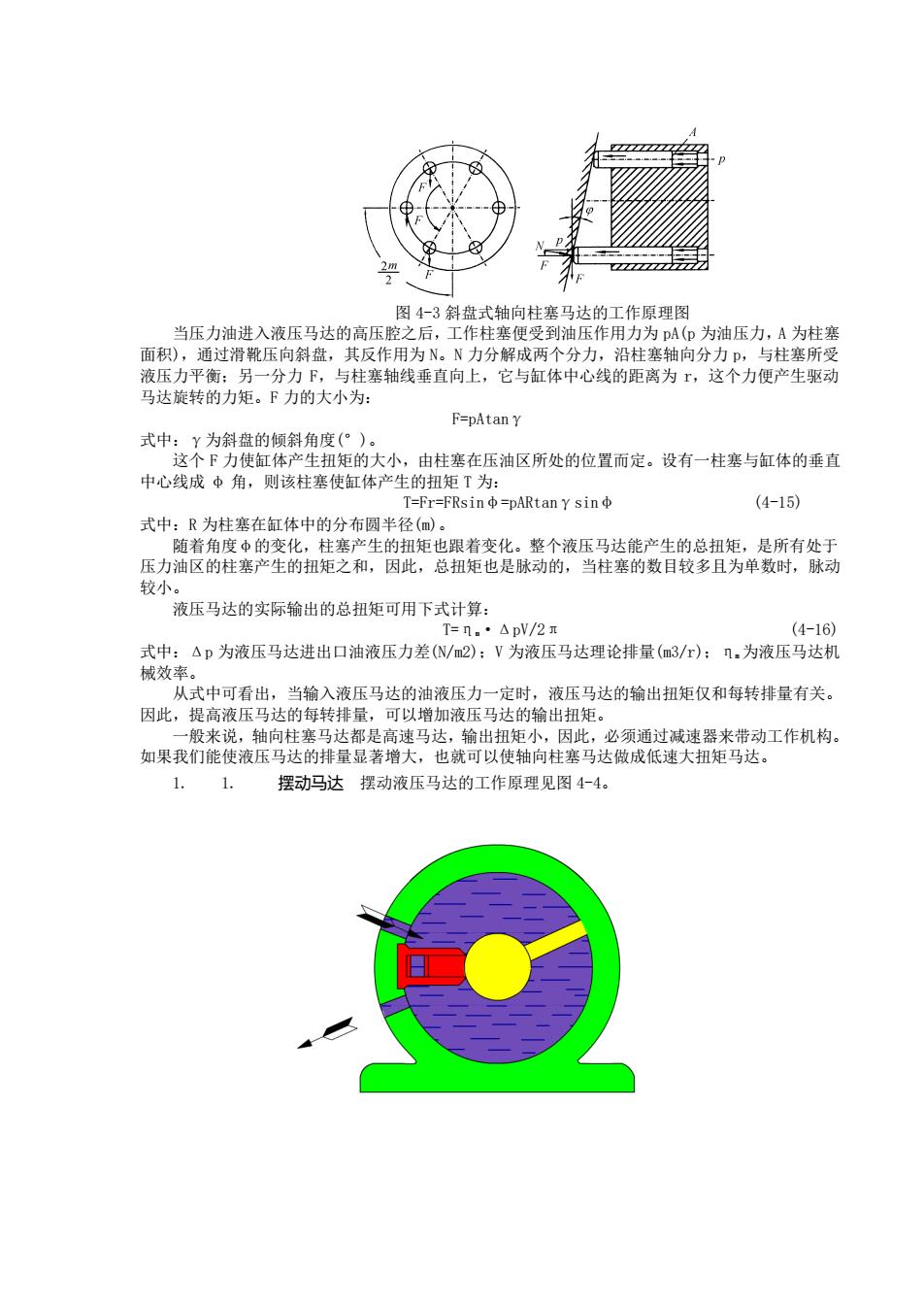

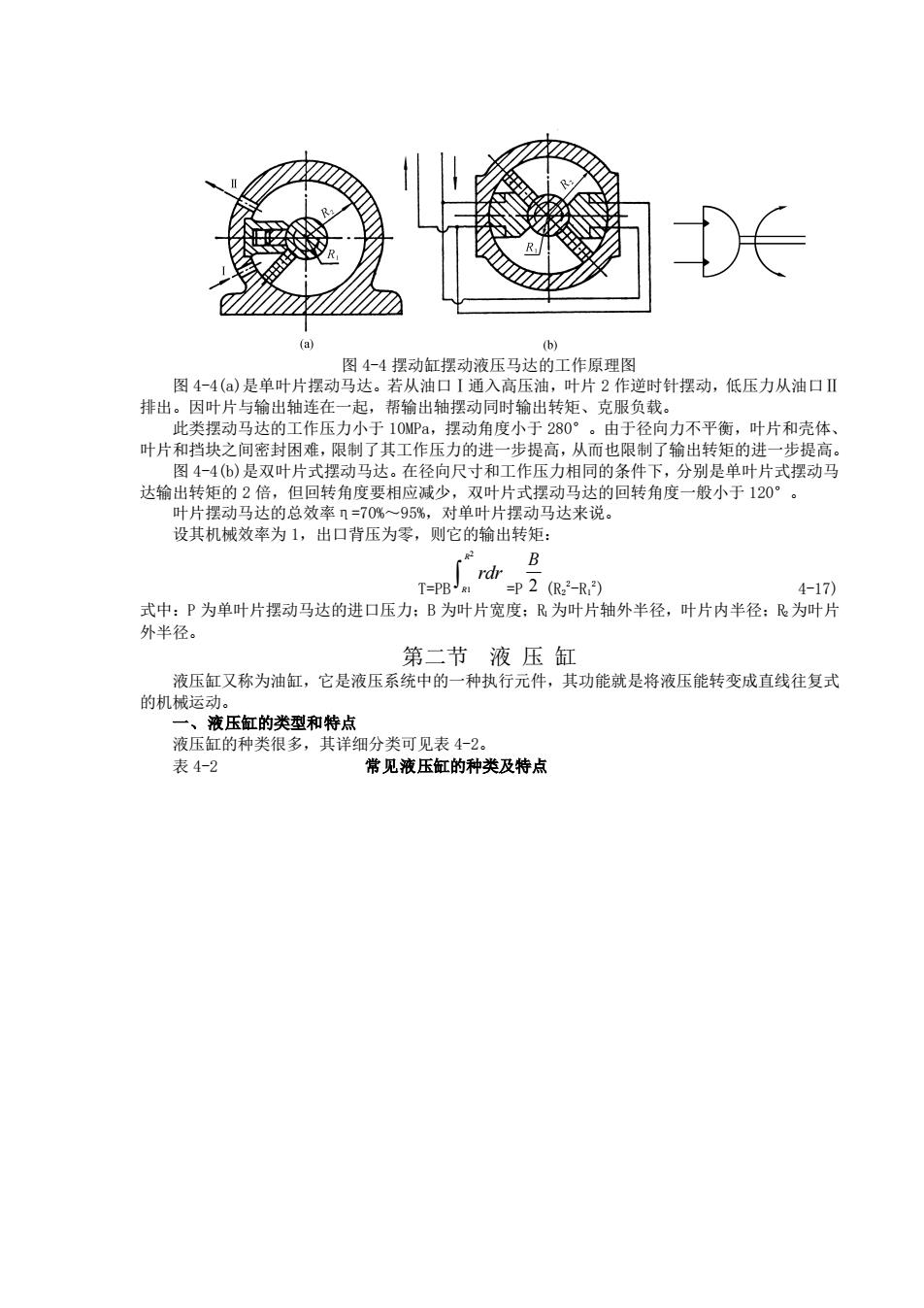

b 图4-4摆动缸摆动液压马达的工作原理图 图4-4(a)是单叶片摆动 口【通入高压油,叶片2作逆时针摆动,低压力从油口Ⅱ 叶片和挡块之间密封闲难 限制了t 的进 提高,从面也用 叶片和壳体 百的 片式摆动 叶片摆动马达的总效率=70%一95%,对单叶片摆动马达来说。 设其机械效率为1,出口背压为零,则它的输出转矩: B T-pB rdr =P2(R2-R) 4-17 式中:P为单叶片摆动马达的进口压力:B为叶片宽度:R为叶片轴外半径,叶片内半径:为叶片 外半径。 第二节液压缸 液压缸又称为油缸,它是液压系统中的一种执行元件,其功能就是将液压能转变成直线往复式 的机械运动。 一、液压缸的类型和特点 液压缸的种类很多,其详细分类可见表4-2。 表4-2 常见液压缸的种类及特点

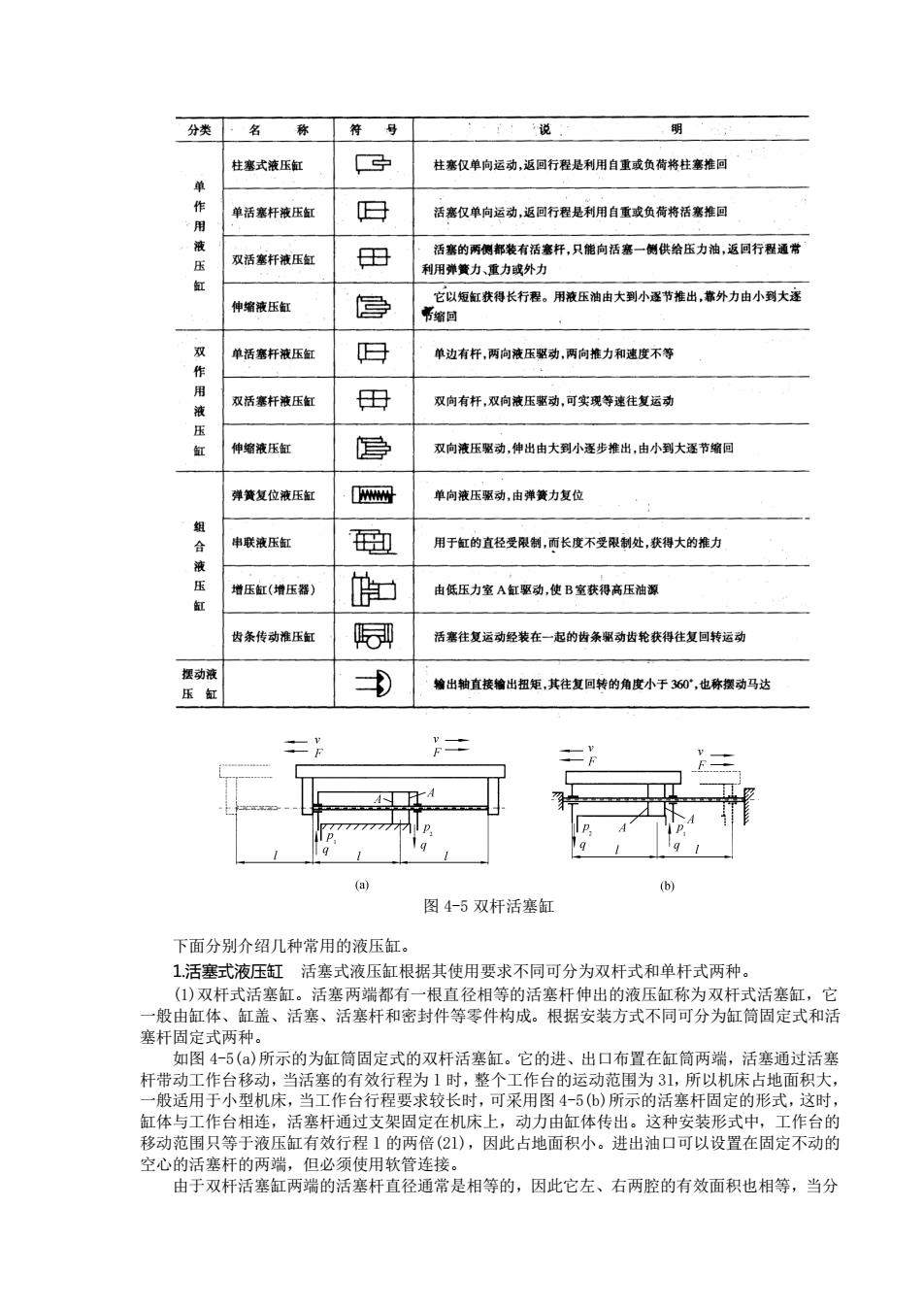

图 4-4 摆动缸摆动液压马达的工作原理图 图 4-4(a)是单叶片摆动马达。若从油口Ⅰ通入高压油,叶片 2 作逆时针摆动,低压力从油口Ⅱ 排出。因叶片与输出轴连在一起,帮输出轴摆动同时输出转矩、克服负载。 此类摆动马达的工作压力小于 10MPa,摆动角度小于 280°。由于径向力不平衡,叶片和壳体、 叶片和挡块之间密封困难,限制了其工作压力的进一步提高,从而也限制了输出转矩的进一步提高。 图 4-4(b)是双叶片式摆动马达。在径向尺寸和工作压力相同的条件下,分别是单叶片式摆动马 达输出转矩的 2 倍,但回转角度要相应减少,双叶片式摆动马达的回转角度一般小于 120°。 叶片摆动马达的总效率η=70%~95%,对单叶片摆动马达来说。 设其机械效率为 1,出口背压为零,则它的输出转矩: T=PB 2 1 R R rdr =P 2 B (R2 2 -R1 2 ) 4-17) 式中:P 为单叶片摆动马达的进口压力;B 为叶片宽度;R1 为叶片轴外半径,叶片内半径;R2 为叶片 外半径。 第二节 液 压 缸 液压缸又称为油缸,它是液压系统中的一种执行元件,其功能就是将液压能转变成直线往复式 的机械运动。 一、液压缸的类型和特点 液压缸的种类很多,其详细分类可见表 4-2。 表 4-2 常见液压缸的种类及特点

分类名称 符号 说 柱式液压缸 G 柱塞仅单向运动,返回行程是利用白重或负荷将柱塞推同 单活浆杆液压 日 活塞仅单向运动,返同行程是利用自重或负荷将话寒推回 活襄的两侧都装有活寒杆.只能向活襄一侧供给压力油,返同行程通君 双活案杆液压 田 利用弹簧力、重力成外力 伸缩液压 馒 直食长行用压由大到小适节盐外力由小大 单活寨杆液压 日 单边有杆,两向液压驱动,两向推力和速度不等 双话赛杆液压 田 双向有杆,双向液压驱动,可实现等速往复运动 液压缸 身 双向流压露动,伸出由大到小步推出由小到大墨节缩回 单簧复位液压生 单向液压动,由弹簧力复位 串联液压缸 用于缸的直径受限制,围长度不受限制处,获得大的推力 增压缸(增压器) 由低压力室A缸驱动,使B室获得高压油蒙 尖条传动推压缸 利 活塞往复运动经装在一起的齿条累动齿轮获得往复回转运动 输出轴直接输出扭矩,其往复转的角度小于30,也称摆动马 19 (a) b 图4-5双杆活塞缸 下面分别介绍几种常用的液压缸。 、)年液活塞式液压缸根据其使用婴求不同可分为双杆式和单杆式两种。一 相 塞杆固定式两种 如图4-5()所示的为缸筒固定式的双杆活塞缸。它的进、出口布置在红筒两端,活塞通过活塞 杆带动工作台移动,当活塞的有效行程为1时,整个工作台的运动范围为31,所以机床占地面积大 一般适用于小型机床,当工作台行程要求较长时,可采用图4-56)所示的活塞杆固定的形式,这时, 缸体与工作台相连,活塞杆通过支架固定在机床上,动力由缸体传出。这种安装形式中,工作台的 移动范围只等于液压缸有效行程1的两倍(2),因此占地面积小。进出油口可以设置在固定不动的 空心的活塞杆的两端,但必须使用软管连接。 由于双杆活塞缸两端的活塞杆直径通常是相等的,因此它左、右两腔的有效面积也相等,当分

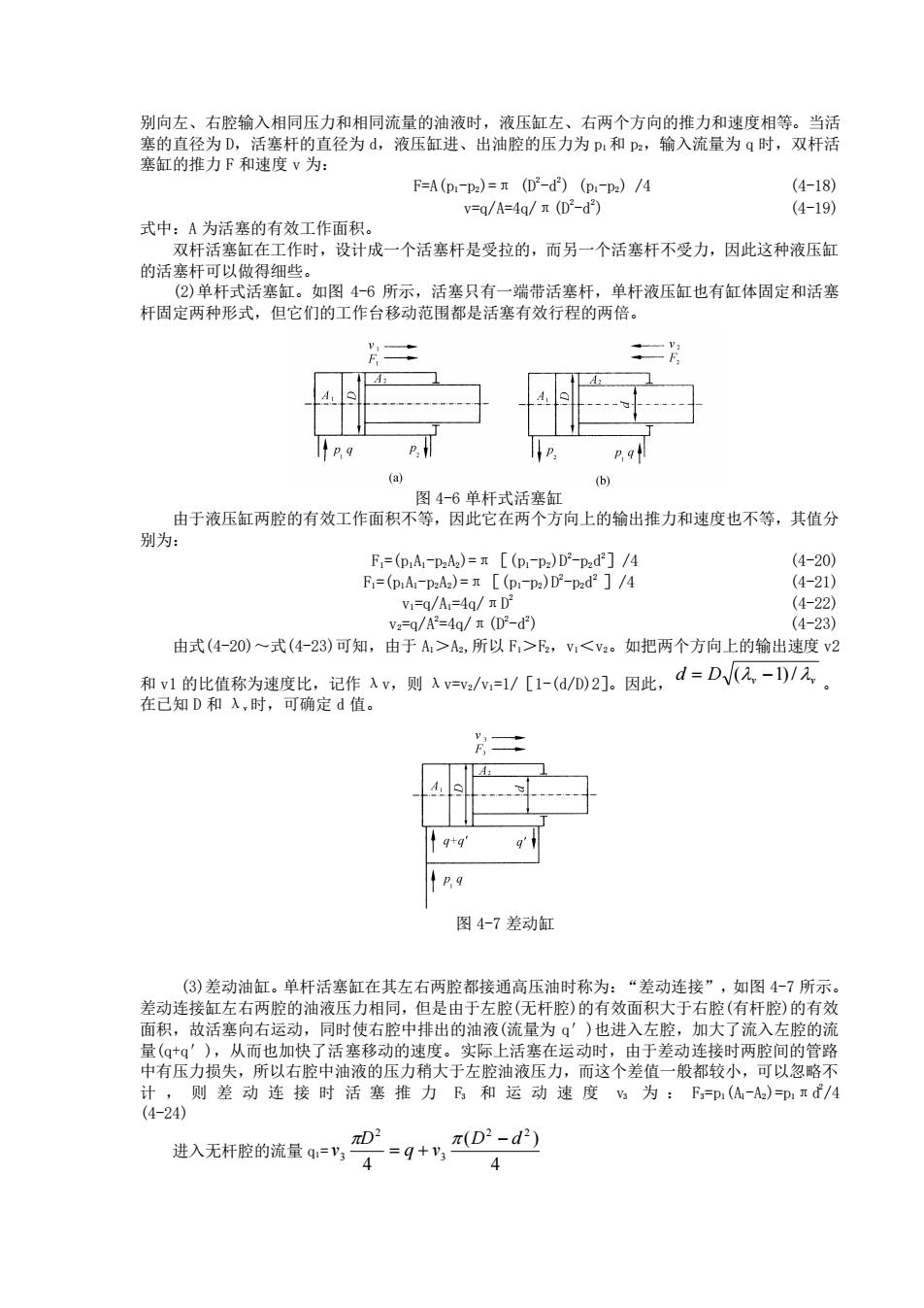

图 4-5 双杆活塞缸 下面分别介绍几种常用的液压缸。 1.活塞式液压缸 活塞式液压缸根据其使用要求不同可分为双杆式和单杆式两种。 (1)双杆式活塞缸。活塞两端都有一根直径相等的活塞杆伸出的液压缸称为双杆式活塞缸,它 一般由缸体、缸盖、活塞、活塞杆和密封件等零件构成。根据安装方式不同可分为缸筒固定式和活 塞杆固定式两种。 如图 4-5(a)所示的为缸筒固定式的双杆活塞缸。它的进、出口布置在缸筒两端,活塞通过活塞 杆带动工作台移动,当活塞的有效行程为 l 时,整个工作台的运动范围为 3l,所以机床占地面积大, 一般适用于小型机床,当工作台行程要求较长时,可采用图 4-5(b)所示的活塞杆固定的形式,这时, 缸体与工作台相连,活塞杆通过支架固定在机床上,动力由缸体传出。这种安装形式中,工作台的 移动范围只等于液压缸有效行程 l 的两倍(2l),因此占地面积小。进出油口可以设置在固定不动的 空心的活塞杆的两端,但必须使用软管连接。 由于双杆活塞缸两端的活塞杆直径通常是相等的,因此它左、右两腔的有效面积也相等,当分

别向左、右腔输入相同压力和相同流量的油液时,液压缸左、右两个方向的推力和速度相等。当活 塞的直径为D,活塞杆的直径为d,液压缸进、出油腔的压力为p和p2,输入流量为q时,双杆活 基缸的推力F和速度V为: (4-18 V=q/A=4g/r(①2-d 4-19 的活塞杆可以做得细 (②)单杆式活塞缸。如图46所示,活塞只有一端带活塞杆,单杆液压缸也有缸体固定和活塞 杆固定两种形式,但它们的工作台移动范围都是活塞有效行程的两倍。 P. (a) (h 图4-6单杆式活塞缸 由于液压缸两腔的有效工作面积不等,因此它在两个方向上的输出推力和速度也不等,其值分 别为 A-29 v:=9/A'=4a/(D-d) 14-23】 由式(4-20)~式(4-23)可知,由于A>A,所以F>R,4<v。如把两个方向上的输出速度v2 德记作入v,则xv=v/w1/[1-(d/D)2]。因此,a=V一/月 g+g' 2.9 图47差动缸 (3)差动油缸。单杆活塞缸在其左右两腔都接通高压油时称为:“差动连接”,如图47所示 差动连接缸左右两腔的油液压力相同,但是由于左腔(无杆腔)的有效面积大于右腔(有杆腔)的有效 面积,故活塞向右运 ,同时使右腔中排出的油液(流量为q )也进入左腔,加大了流入左腔的流 尖从而加快移动的速度实际 ,由于差动连接 进入无杆胶的流量Q,男 4=9+D-d 4

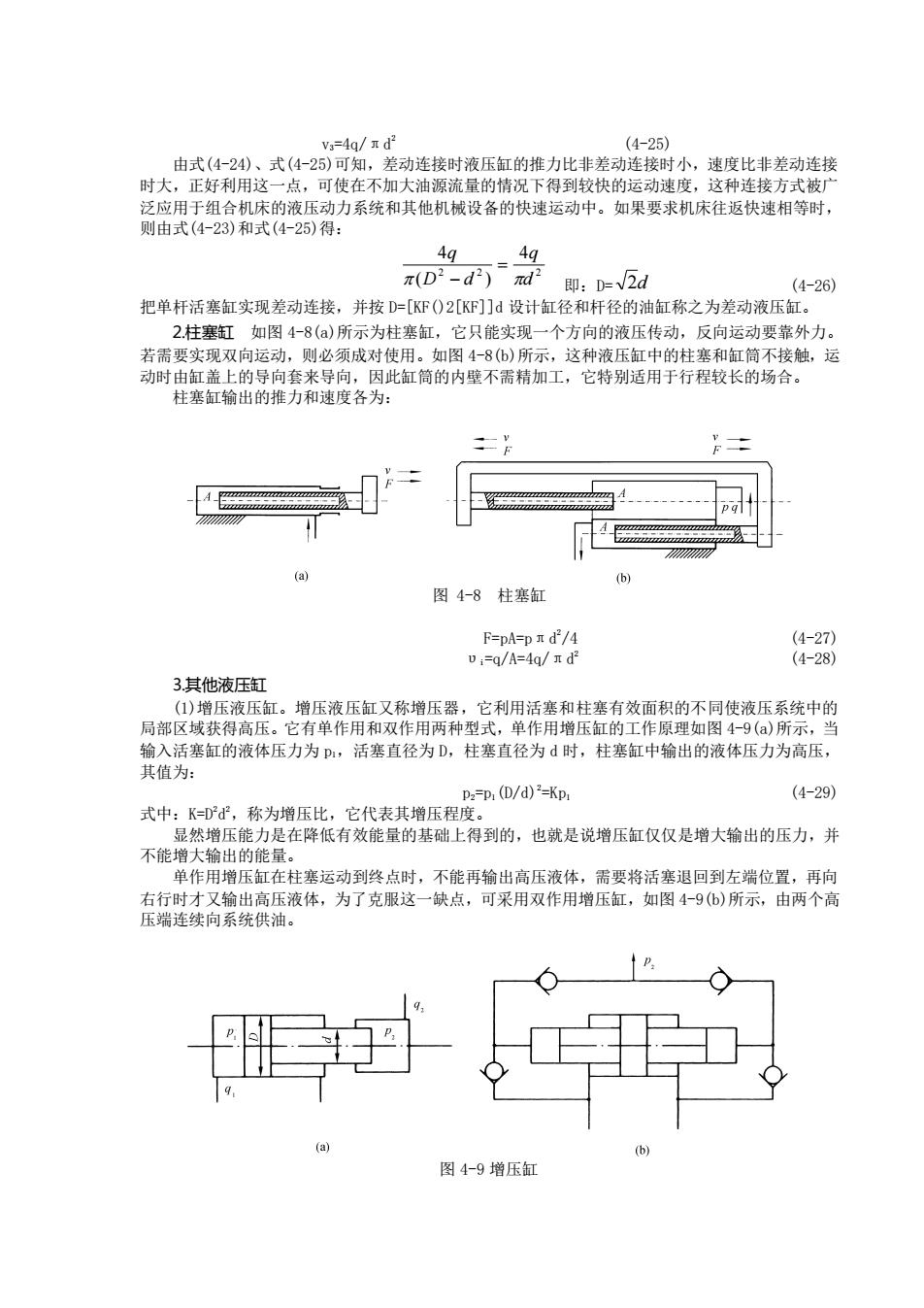

别向左、右腔输入相同压力和相同流量的油液时,液压缸左、右两个方向的推力和速度相等。当活 塞的直径为 D,活塞杆的直径为 d,液压缸进、出油腔的压力为 p1 和 p2,输入流量为 q 时,双杆活 塞缸的推力 F 和速度 v 为: F=A(p1-p2)=π (D2 -d 2 ) (p1-p2) /4 (4-18) v=q/A=4q/π(D2 -d 2 ) (4-19) 式中:A 为活塞的有效工作面积。 双杆活塞缸在工作时,设计成一个活塞杆是受拉的,而另一个活塞杆不受力,因此这种液压缸 的活塞杆可以做得细些。 (2)单杆式活塞缸。如图 4-6 所示,活塞只有一端带活塞杆,单杆液压缸也有缸体固定和活塞 杆固定两种形式,但它们的工作台移动范围都是活塞有效行程的两倍。 图 4-6 单杆式活塞缸 由于液压缸两腔的有效工作面积不等,因此它在两个方向上的输出推力和速度也不等,其值分 别为: F1=(p1A1-p2A2)=π[(p1-p2)D2 -p2d 2]/4 (4-20) F1=(p1A1-p2A2)=π[(p1-p2)D2 -p2d 2 ]/4 (4-21) v1=q/A1=4q/πD2 (4-22) v2=q/A2 =4q/π(D2 -d 2 ) (4-23) 由式(4-20)~式(4-23)可知,由于 A1>A2,所以 F1>F2,v1<v2。如把两个方向上的输出速度 v2 和 v1 的比值称为速度比,记作 λv,则 λv=v2/v1=1/[1-(d/D)2]。因此, d D v v = ( −1)/ 。 在已知 D 和 λv 时,可确定 d 值。 图 4-7 差动缸 (3)差动油缸。单杆活塞缸在其左右两腔都接通高压油时称为:“差动连接”,如图 4-7 所示。 差动连接缸左右两腔的油液压力相同,但是由于左腔(无杆腔)的有效面积大于右腔(有杆腔)的有效 面积,故活塞向右运动,同时使右腔中排出的油液(流量为 q′)也进入左腔,加大了流入左腔的流 量(q+q′),从而也加快了活塞移动的速度。实际上活塞在运动时,由于差动连接时两腔间的管路 中有压力损失,所以右腔中油液的压力稍大于左腔油液压力,而这个差值一般都较小,可以忽略不 计,则差动连接时活塞推力 F3 和运动速度 v3 为 : F3=p1(A1-A2)=p1πd2 /4 (4-24) 进入无杆腔的流量 q1= 4 ( ) 4 2 2 3 2 3 D d q v D v − = +

v:=4q/n di (4-25) 式425)可知 力比非差动连接时小捷度比非差动连接 则由式4-23和式4 动力系统和其也拔设各的代速运动中,如荣要求机床在落洗速相晶 里的时 4q 49 x(D-d即:D2d 2.柱塞缸如图4-8()所示为柱塞缸,它只能实现一个方向的液压传动,反向运动要靠外力 若需要实现双向运动,则必须成对使用。如图48(⑥)所示,这种液压缸中的柱塞和缸筒不接触,运 动时由缸盖上的导向套来导向,因此缸筒的内壁不需精加工,它特别适用于行程较长的场合。 柱塞缸输出的推力和速度各为: <h (a) 图4-8柱塞缸 - nd/4 =q/A=4q/d 3其他液压 称增压器, 它利用活塞和柱塞有效面积的不同使液压系统中的 输入活基缸的液体压力为,活塞直径为D,柱塞直径为d时,柱塞缸中输出的液体压力为高压】 其值为 式中:称为指压比,它代表其增压程n/a (4-29) 显然增压能力是在降低有效能量的基础上得到的,也就是说增压缸仅仅是增大输出的压力,并 不能增大输出的能量。 单作用增压缸在柱塞运动到终点时,不能再输出高压液体,需要将活塞退回到左端位置,再向 右行时才又输出高压液体,为了克服这一缺点,可采用双作用增压缸,如图4-9()所示,由两个高 压瑞连续问系统供油。 图4-9增压缸

v3=4q/πd2 (4-25) 由式(4-24)、式(4-25)可知,差动连接时液压缸的推力比非差动连接时小,速度比非差动连接 时大,正好利用这一点,可使在不加大油源流量的情况下得到较快的运动速度,这种连接方式被广 泛应用于组合机床的液压动力系统和其他机械设备的快速运动中。如果要求机床往返快速相等时, 则由式(4-23)和式(4-25)得: 2 2 2 4 ( ) 4 d q D d q = − 即:D= 2d (4-26) 把单杆活塞缸实现差动连接,并按 D=[KF()2[KF]]d 设计缸径和杆径的油缸称之为差动液压缸。 2.柱塞缸 如图 4-8(a)所示为柱塞缸,它只能实现一个方向的液压传动,反向运动要靠外力。 若需要实现双向运动,则必须成对使用。如图 4-8(b)所示,这种液压缸中的柱塞和缸筒不接触,运 动时由缸盖上的导向套来导向,因此缸筒的内壁不需精加工,它特别适用于行程较长的场合。 柱塞缸输出的推力和速度各为: 图 4-8 柱塞缸 F=pA=pπd2 /4 (4-27) υi=q/A=4q/πd2 (4-28) 3.其他液压缸 (1)增压液压缸。增压液压缸又称增压器,它利用活塞和柱塞有效面积的不同使液压系统中的 局部区域获得高压。它有单作用和双作用两种型式,单作用增压缸的工作原理如图 4-9(a)所示,当 输入活塞缸的液体压力为 p1,活塞直径为 D,柱塞直径为 d 时,柱塞缸中输出的液体压力为高压, 其值为: p2=p1(D/d)2 =Kp1 (4-29) 式中:K=D2 d 2,称为增压比,它代表其增压程度。 显然增压能力是在降低有效能量的基础上得到的,也就是说增压缸仅仅是增大输出的压力,并 不能增大输出的能量。 单作用增压缸在柱塞运动到终点时,不能再输出高压液体,需要将活塞退回到左端位置,再向 右行时才又输出高压液体,为了克服这一缺点,可采用双作用增压缸,如图 4-9(b)所示,由两个高 压端连续向系统供油。 图 4-9 增压缸

(②)伸缩缸。伸缩缸由两个或多个活塞缸套装而成,前一级活塞缸的活塞杆内孔是后一级活塞 缸的缸筒,伸出时可获得很长的工作行程,缩回时可保持很小的结构尺寸,伸缩缸被广泛用于起重 运输车辆上 伸缩缸可以是如图4-10(a)所示的单作用式,也可以是如图4-10)所示的双作用式,前者靠 外力回程,后者靠液压回程。 伸缩缸的外伸动作是逐级进行的。首先是最大直径的缸筒以最低的油液压力开始外伸,当到 直径越来越小, D2 F:=pL 4 (4-30) V,=4q/πD. (4-31) 式中的i指i级活塞缸 图4-11齿轮缸 (③)齿轮缸。它由两个柱塞缸和一套齿条传动装置组成,如图4-11所示。柱塞的移动经齿轮齿 条传动装置变成齿轮的传动,用于实现工作部件的往复摆动或间歇进给运动。 二、液压缸的典型结构和组成 1液压缸的典型结构举例图4-12所示的是一个较常用的双作用单活塞杆液压缸。它是由缸底20 缸筒10、缸盖兼导向套9、活塞11和活塞杆18组成。缸筒一端与缸底焊接,另一端缸盖(导向套) 与缸筒用卡链6、套5和弹簧挡圈4固定,以便拆装检修,两端设有油口A和B。活塞11与活塞杆 18利用卡键15、卡键帽16和弹簧挡圈17连在一起。活塞与缸孔的密封采用的是一对Y形聚氨酯 密封圈12,由于活塞与缸孔有一定间隙,采用由尼龙1010制成的耐磨环(仅叫支承环)13定心导向 杆18和活塞11的内孔由密封圈14密封。较长的导向套9则可保证活塞杆不偏离中心,导向套外 内孔则由Y 密封圈8和防尘圈3分别防止油外漏和灰尘带入缸内。缸与 销孔内有尼龙衬套抗磨 91011121314151617

(2)伸缩缸。伸缩缸由两个或多个活塞缸套装而成,前一级活塞缸的活塞杆内孔是后一级活塞 缸的缸筒,伸出时可获得很长的工作行程,缩回时可保持很小的结构尺寸,伸缩缸被广泛用于起重 运输车辆上。 伸缩缸可以是如图 4-10(a)所示的单作用式,也可以是如图 4-10(b)所示的双作用式,前者靠 外力回程,后者靠液压回程。 图 4-10 伸缩缸 伸缩缸的外伸动作是逐级进行的。首先是最大直径的缸筒以最低的油液压力开始外伸,当到达 行程终点后,稍小直径的缸筒开始外伸,直径最小的末级最后伸出。随着工作级数变大,外伸缸筒 直径越来越小,工作油液压力随之升高,工作速度变快。其值为: Fi=p1 2 4 Di (4-30) V1=4q/πDi 2 (4-31) 式中的 i 指 i 级活塞缸。 图 4-11 齿轮缸 (3)齿轮缸。它由两个柱塞缸和一套齿条传动装置组成,如图 4-11 所示。柱塞的移动经齿轮齿 条传动装置变成齿轮的传动,用于实现工作部件的往复摆动或间歇进给运动。 二、液压缸的典型结构和组成 1.液压缸的典型结构举例 图 4-12 所示的是一个较常用的双作用单活塞杆液压缸。它是由缸底 20、 缸筒 10、缸盖兼导向套 9、活塞 11 和活塞杆 18 组成。缸筒一端与缸底焊接,另一端缸盖(导向套) 与缸筒用卡键 6、套 5 和弹簧挡圈 4 固定,以便拆装检修,两端设有油口 A 和 B。活塞 11 与活塞杆 18 利用卡键 15、卡键帽 16 和弹簧挡圈 17 连在一起。活塞与缸孔的密封采用的是一对 Y 形聚氨酯 密封圈 12,由于活塞与缸孔有一定间隙,采用由尼龙 1010 制成的耐磨环(又叫支承环)13 定心导向。 杆 18 和活塞 11 的内孔由密封圈 14 密封。较长的导向套 9 则可保证活塞杆不偏离中心,导向套外 径由 O 形圈 7 密封,而其内孔则由 Y 形密封圈 8 和防尘圈 3 分别防止油外漏和灰尘带入缸内。缸与 杆端销孔与外界连接,销孔内有尼龙衬套抗磨