第二章液压动力元件 液压动力元件起着向系统提供动力源的作用,是系统不可缺少的核心元件。液压系统是以液压 系作 定的流量和压力的动力元件,液压泵将原动机(电动机或内燃机)输出的机械能 转换为工作液体的压力能,是一种能写 液压泵的薇述 液压系的工作原理及特点 1.液压泵的工作原理 图3 液 液压泵都是依靠密封容 工作 理图 一般称为容积式液压泵。 图3- 所示的 是用结压 理图」 在偏心轮1上。原动机取动偏心轮1旋转使柱寒2作往复运动, 小发生周期性的交替变化。当a有小变大时就形成部分真空,使油箱中油液在大气压作用下,经吸 油管顶开单向阀6讲入油箱a而实现吸油:反之,当a由大弯小时,a隙中吸满的油液将顶开单白 阀5流入系统而实现压油。这样液压泵就将原动机输入的机械能转换成液体的压力能,原动机驱动 偏心轮不晰旋转,液压泵就不衔地吸油和压油。 2.液压系的特点 甲在 液压泵具有一切容积式液压泵的基本特点: 时间 这是容系流量与气的容积变化量和单位 对压力 等于或大 容积式液 泵能够吸入油液的外 3)具有相应的配流机构, 将吸油腔和排液 开,保证液压泵有规律地 连续地吸、排液体 液压泵的结构原理不同,其配油机构也不相同。 加图3-1中的单向阀5、6就是配油机构 容积式液压泵中的油腔处于吸油时称为压油腔。吸油腔的压力决定于吸油高度和吸油管路的阻 力吸油高度过高或吸油管路阻力太大,会使吸油腔真空度过高而影响液压泵的自吸能力,压油腔的 压力则取决于外负载和排油管路的压力损失,从理论上讲排油压力与液压泵的流量无关。 容积式液压泉排油的理论流量取决于液压泉的有关儿何尺寸和转速,而与排油压力无关。但其 油压力会影 河泵的内泄露和油液的压缩量,从而彩响泵的实际输出流量,所以液压泵的实际输出流 油压 为齿轮式 斤能输出的油液的体积是否可调节而分为定量泵和变量泵两类:按结构形 式可分 液压泵的主性能 三大类 1.压力 ()工作压力。液压泵实际工作时的输出压力称为工作压力。工作压力的大小取决于外负载的 大小和排油管路上的压力损失, 而与液压泵的流量无关。 (2)额定压力。液压泵在正常工作条件下,按试验标准规定连续运转的最高压力称为液压泵的额 定压力。 (③)最高允许压力。在超过额定压力的条件下,根据试验标准规定,允许液压泵短暂运行的最高 压力值,称 为 的最高允许压力。 2.排量和流量

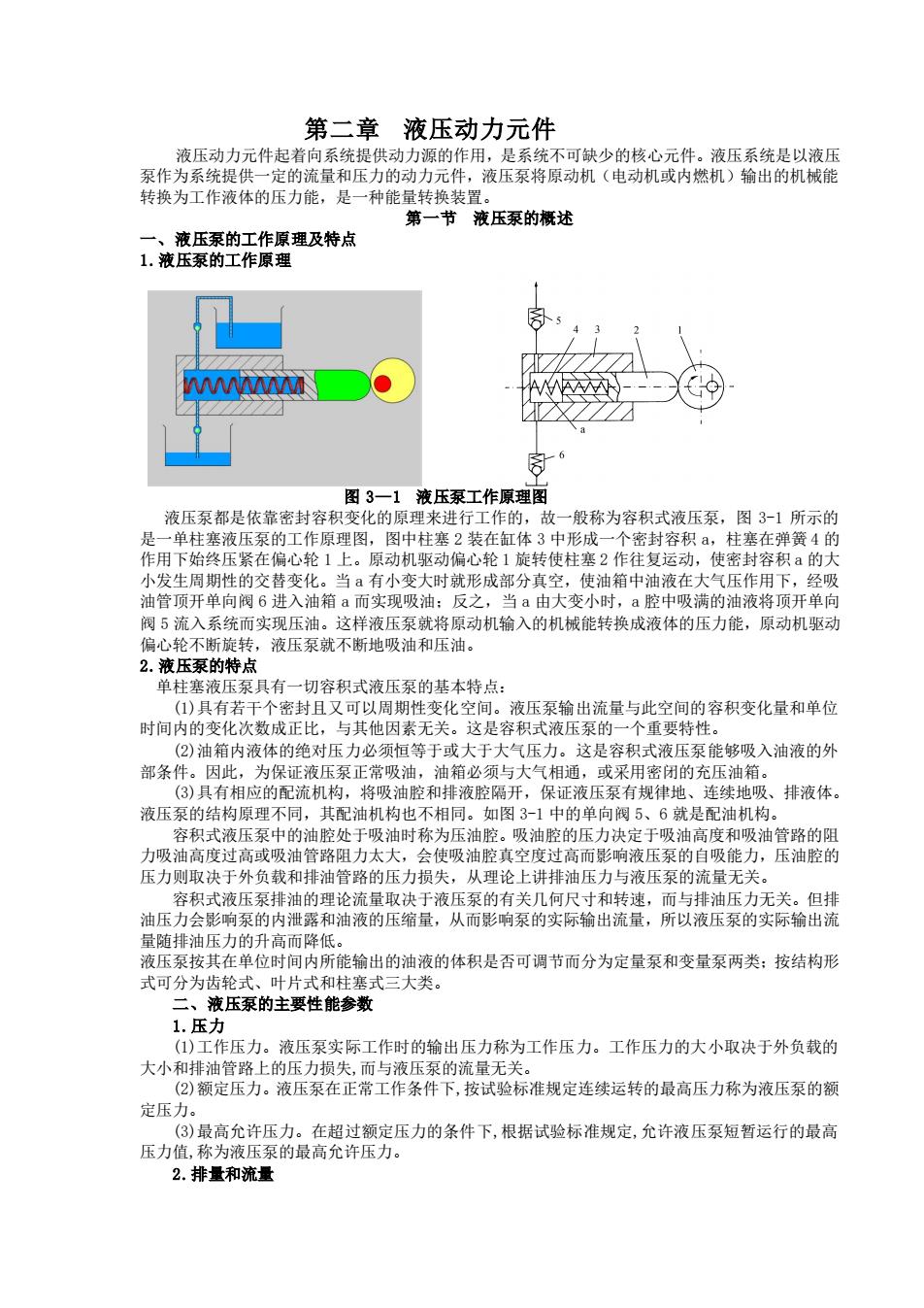

第二章 液压动力元件 液压动力元件起着向系统提供动力源的作用,是系统不可缺少的核心元件。液压系统是以液压 泵作为系统提供一定的流量和压力的动力元件,液压泵将原动机(电动机或内燃机)输出的机械能 转换为工作液体的压力能,是一种能量转换装置。 第一节 液压泵的概述 一、液压泵的工作原理及特点 1.液压泵的工作原理 图 3—1 液压泵工作原理图 液压泵都是依靠密封容积变化的原理来进行工作的,故一般称为容积式液压泵,图 3-1 所示的 是一单柱塞液压泵的工作原理图,图中柱塞 2 装在缸体 3 中形成一个密封容积 a,柱塞在弹簧 4 的 作用下始终压紧在偏心轮 1 上。原动机驱动偏心轮 1 旋转使柱塞 2 作往复运动,使密封容积 a 的大 小发生周期性的交替变化。当 a 有小变大时就形成部分真空,使油箱中油液在大气压作用下,经吸 油管顶开单向阀 6 进入油箱 a 而实现吸油;反之,当 a 由大变小时,a 腔中吸满的油液将顶开单向 阀 5 流入系统而实现压油。这样液压泵就将原动机输入的机械能转换成液体的压力能,原动机驱动 偏心轮不断旋转,液压泵就不断地吸油和压油。 2.液压泵的特点 单柱塞液压泵具有一切容积式液压泵的基本特点: (1)具有若干个密封且又可以周期性变化空间。液压泵输出流量与此空间的容积变化量和单位 时间内的变化次数成正比,与其他因素无关。这是容积式液压泵的一个重要特性。 (2)油箱内液体的绝对压力必须恒等于或大于大气压力。这是容积式液压泵能够吸入油液的外 部条件。因此,为保证液压泵正常吸油,油箱必须与大气相通,或采用密闭的充压油箱。 (3)具有相应的配流机构,将吸油腔和排液腔隔开,保证液压泵有规律地、连续地吸、排液体。 液压泵的结构原理不同,其配油机构也不相同。如图 3-1 中的单向阀 5、6 就是配油机构。 容积式液压泵中的油腔处于吸油时称为压油腔。吸油腔的压力决定于吸油高度和吸油管路的阻 力吸油高度过高或吸油管路阻力太大,会使吸油腔真空度过高而影响液压泵的自吸能力,压油腔的 压力则取决于外负载和排油管路的压力损失,从理论上讲排油压力与液压泵的流量无关。 容积式液压泵排油的理论流量取决于液压泵的有关几何尺寸和转速,而与排油压力无关。但排 油压力会影响泵的内泄露和油液的压缩量,从而影响泵的实际输出流量,所以液压泵的实际输出流 量随排油压力的升高而降低。 液压泵按其在单位时间内所能输出的油液的体积是否可调节而分为定量泵和变量泵两类;按结构形 式可分为齿轮式、叶片式和柱塞式三大类。 二、液压泵的主要性能参数 1.压力 (1)工作压力。液压泵实际工作时的输出压力称为工作压力。工作压力的大小取决于外负载的 大小和排油管路上的压力损失,而与液压泵的流量无关。 (2)额定压力。液压泵在正常工作条件下,按试验标准规定连续运转的最高压力称为液压泵的额 定压力。 (3)最高允许压力。在超过额定压力的条件下,根据试验标准规定,允许液压泵短暂运行的最高 压力值,称为液压泵的最高允许压力。 2.排量和流量

()排量V。液压泵每转一周,由其密封容积几何尺寸变化计算而得的排出液体的体积叫液压泵 的排量。排量可调节的液压泵称为变量泵:排量为常数的液压泵则称为定量泵。 (②)理论流量4。理论流量是指在不考虑液压泵的泄漏流量的情况下,在单位时间内所排出的液 体体积的平均值。显然,如果液压泵的排量为V,其主轴转速为,则该液压泵的理论流量4:为: a=Vn 液压泵在某一具体工况下,单位时间内所出的被体积称为实际流量,它等于 q=q.-△g (4④)额定流量4。液压泵在正常工作条件下,按试验标准规定(如在额定压力和额定转速下)必须 保证的流量。 3.功率和效率 (1)液压系的功率损失。液压泵的功率损失有容积损失和机械损失两部分: ①容积损失。容积损失是指液压泵流量上的损失,液压泵的实际输出流量总是小于其理论流量, 其主要原因是由于液压泵内部高压腔的泄漏、油液的压缩以及在吸油过程中由于吸油阻力太大、油 液粘度大以及液压泵转速高等原因而导致油液不能全部充满密封工作腔。液压泵的容积损失用容积 效率来表示,它等于液压泵的实际输出流量q与其理论流量q:之比即: %=9=4-9=1-9 9 9 (3-3) 因此液压泵的实际输出流量q为 9=9.=m. (3-4) 式中:V为液压泵的排量(m/r):n为液压泵的转速(r/s)。 液压泵的容积效率随着液压泵工作压力的增大而减小,且随液压泵的结构类型不同而异,但恒 小于 指液压 上的损失没作 转矩 是大于 因村 失以及液体的粘性而引起的摩擦损失】 液家的机损失用机城效表示它等于液压泵的理论转 矩T,与实际输入转矩T。之比,设转矩损失为△T,则液压泵的机械效率为: 1*47 T (2)压泵的功 D输入功率P,。液压泵的输入功率是指作用在液压泵主轴上的机械功率,当输入转矩为T。,角 速度为。时,有: P,=To 3-6) ②输出功率P。液压泵的输出功率是指液压泵在工作过程中的实际吸、压油口间的压差△p和输出 流量q的乘积,即: p=△pg (3-7)

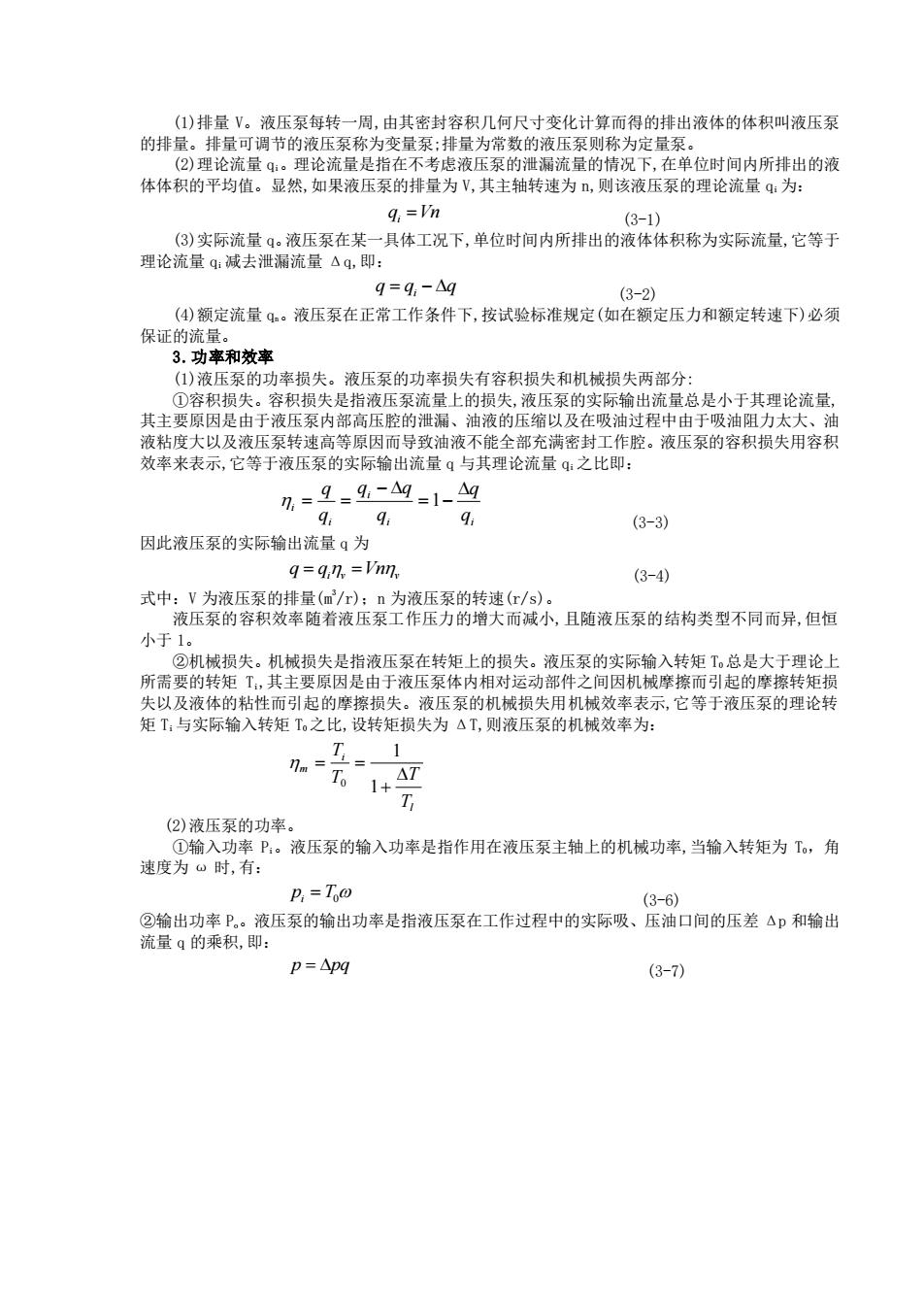

(1)排量 V。液压泵每转一周,由其密封容积几何尺寸变化计算而得的排出液体的体积叫液压泵 的排量。排量可调节的液压泵称为变量泵;排量为常数的液压泵则称为定量泵。 (2)理论流量 qi。理论流量是指在不考虑液压泵的泄漏流量的情况下,在单位时间内所排出的液 体体积的平均值。显然,如果液压泵的排量为 V,其主轴转速为 n,则该液压泵的理论流量 qi 为: i q Vn = (3-1) (3)实际流量 q。液压泵在某一具体工况下,单位时间内所排出的液体体积称为实际流量,它等于 理论流量 qi 减去泄漏流量 Δq,即: i q q q = − (3-2) (4)额定流量 qn。液压泵在正常工作条件下,按试验标准规定(如在额定压力和额定转速下)必须 保证的流量。 3.功率和效率 (1)液压泵的功率损失。液压泵的功率损失有容积损失和机械损失两部分: ①容积损失。容积损失是指液压泵流量上的损失,液压泵的实际输出流量总是小于其理论流量, 其主要原因是由于液压泵内部高压腔的泄漏、油液的压缩以及在吸油过程中由于吸油阻力太大、油 液粘度大以及液压泵转速高等原因而导致油液不能全部充满密封工作腔。液压泵的容积损失用容积 效率来表示,它等于液压泵的实际输出流量 q 与其理论流量 qi 之比即: i i i i i q q q q q q q = − − = = 1 (3-3) 因此液压泵的实际输出流量 q 为 i v v q q Vn = = (3-4) 式中:V 为液压泵的排量(m3 /r);n 为液压泵的转速(r/s)。 液压泵的容积效率随着液压泵工作压力的增大而减小,且随液压泵的结构类型不同而异,但恒 小于 1。 ②机械损失。机械损失是指液压泵在转矩上的损失。液压泵的实际输入转矩 T0 总是大于理论上 所需要的转矩 Ti,其主要原因是由于液压泵体内相对运动部件之间因机械摩擦而引起的摩擦转矩损 失以及液体的粘性而引起的摩擦损失。液压泵的机械损失用机械效率表示,它等于液压泵的理论转 矩 Ti 与实际输入转矩 T0 之比,设转矩损失为 ΔT,则液压泵的机械效率为: l i m T T T T + = = 1 1 0 (2)液压泵的功率。 ①输入功率 Pi。液压泵的输入功率是指作用在液压泵主轴上的机械功率,当输入转矩为 T0,角 速度为 ω 时,有: i 0 p T = (3-6) ②输出功率 Po。液压泵的输出功率是指液压泵在工作过程中的实际吸、压油口间的压差 Δp 和输出 流量 q 的乘积,即: p pq = (3-7)

149 图3-2液压泵的特性曲线 式中:△p为液压泵吸、压油口之间的压力差(/m):q为液压泵的实际输出流量(m/s):D为液压泵 的输出功率·/s或) 在实际的计算中,若油箱通大气,液压泵吸、压油的压力差往往用液压泵出口压力p代入。 (③)液压泵的总效率。液压泵的总效率是指液压泵的实际输出功率与其输入功率的比值,即: P,Too 10 (3-8) 其中 也可写成: P=429 (3-9) 液压泵的各个参数和压力之间的关系如图3-2所示。 第二节齿轮泵 齿轮泵是液压系统中广泛采用的 一般做成定量泵,按结构不同,齿轮泵分为外喊 合齿轮泵和内啮合齿轮泵,而以外啮合齿轮泵应用最广。下面以外啮合齿轮泵为例来剖析齿轮泵。 2.1齿轮泵的工作原理和结构 齿轮泵的工作原理如图3-3所示,它是分离三片式结构,三片是指泵盖4,8和泵体7,泵体7 内装有一对齿数相同、宽度和泵体接近而又互相啮合的齿轮6,这对齿轮与两端盖和系体形成一密 封腔,并由齿轮的齿顶和啮合线把密封腔划分为两部分,即吸油腔和压油腔。两齿轮分别用键固定 在由滚针轴承支承的主动轴12和从动轴15上,主动轴由电动机带动旋转

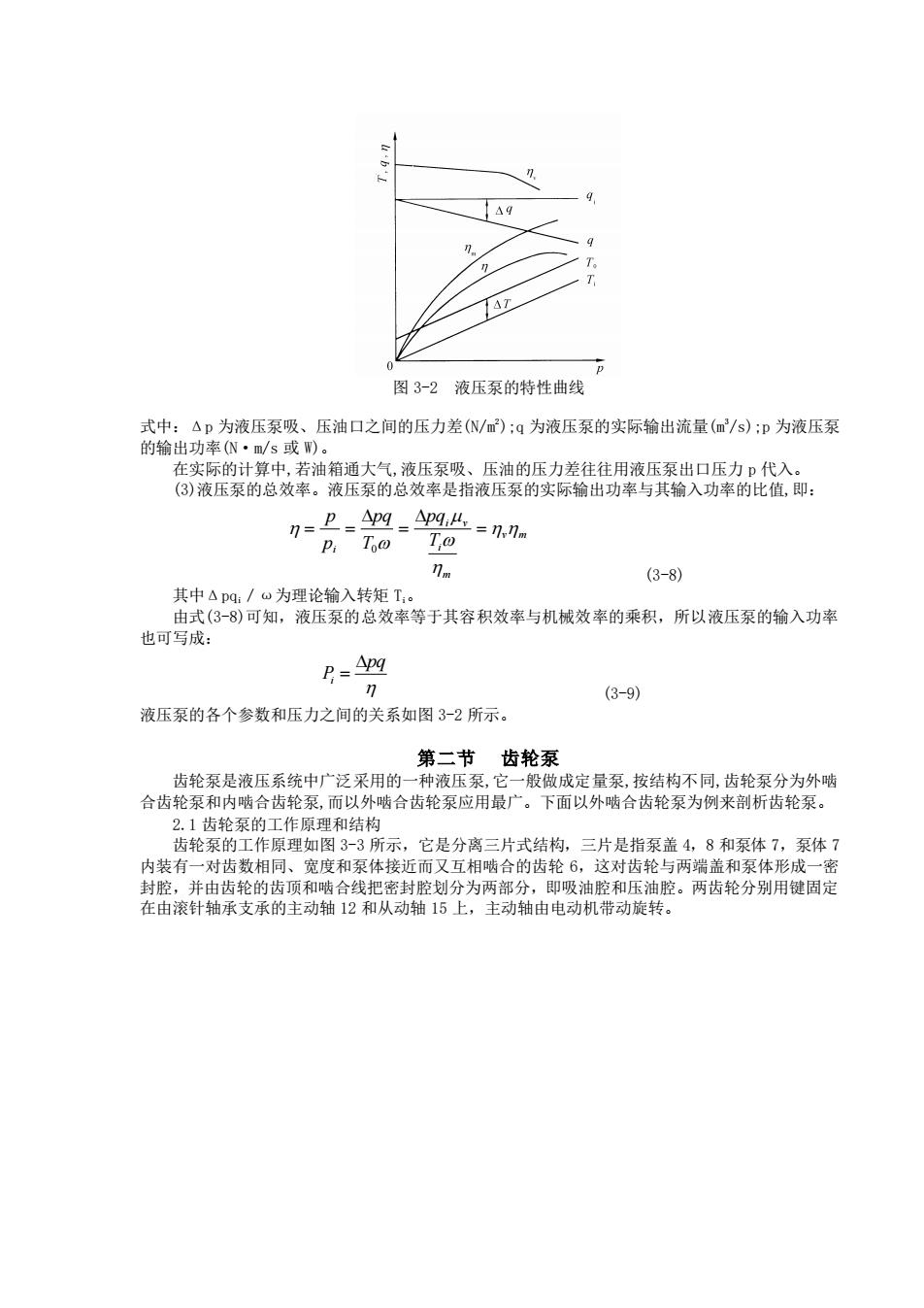

图 3-2 液压泵的特性曲线 式中:Δp 为液压泵吸、压油口之间的压力差(N/m2 );q 为液压泵的实际输出流量(m3 /s);p 为液压泵 的输出功率(N·m/s 或 W)。 在实际的计算中,若油箱通大气,液压泵吸、压油的压力差往往用液压泵出口压力 p 代入。 (3)液压泵的总效率。液压泵的总效率是指液压泵的实际输出功率与其输入功率的比值,即: v m m i i v i T pq T pq p p = = = = 0 (3-8) 其中Δpqi/ω为理论输入转矩 Ti。 由式(3-8)可知,液压泵的总效率等于其容积效率与机械效率的乘积,所以液压泵的输入功率 也可写成: i pq P = (3-9) 液压泵的各个参数和压力之间的关系如图 3-2 所示。 第二节 齿轮泵 齿轮泵是液压系统中广泛采用的一种液压泵,它一般做成定量泵,按结构不同,齿轮泵分为外啮 合齿轮泵和内啮合齿轮泵,而以外啮合齿轮泵应用最广。下面以外啮合齿轮泵为例来剖析齿轮泵。 2.1 齿轮泵的工作原理和结构 齿轮泵的工作原理如图 3-3 所示,它是分离三片式结构,三片是指泵盖 4,8 和泵体 7,泵体 7 内装有一对齿数相同、宽度和泵体接近而又互相啮合的齿轮 6,这对齿轮与两端盖和泵体形成一密 封腔,并由齿轮的齿顶和啮合线把密封腔划分为两部分,即吸油腔和压油腔。两齿轮分别用键固定 在由滚针轴承支承的主动轴 12 和从动轴 15 上,主动轴由电动机带动旋转

图3-3外啮合型齿轮泵工作原理 CB一B齿轮泵的结构如图3-4所示,当泵的主动齿轮按图示箭头方向旋转时,齿轮泵右侧(吸 油腔)齿轮脱开嘻合,齿轮的轮齿退出齿间,使密封容积增大,形成局部真空,油箱中的油液在外 界大气压的作用下,经吸油管路、吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液被带到另 侧,进入压油腔。这时轮齿进入啮合,使密封容积逐渐减小,齿轮间部分的油液被挤出,形成了齿 轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分 定配油作用 齿 由两个定位 图3- 个轮面和用9有诺紧狗保对能吴地动为时保 17 又要保证泄 大流量泵为0.04^0.06m。齿顶和泵体内表面间的间隙(径向间隙),由于密封带长,同时齿顶线速 度形成的剪切流动又和油液泄露方向相反,故对泄露的影响较小,这里要考虑的问愿是:当齿轮受 到不平衡的径向力后,应避免齿项和泵体内壁相碰,所以径向间隙就可稍大,一般取0.130.16 为了防止压力油从泵体和泵盖间澄露到泵外,并减小压紧螺钉的拉力,在泵体两侧的端面上开 有油封卸荷槽16,使渗入泵体和泵盖间的压力油引入吸油腔。在泵盖和从动轴上的小孔,其作用将 世露到轴承满部的压力油也引到泵的吸油腔去,防止油液外溢,同时也润滑了滚针油承

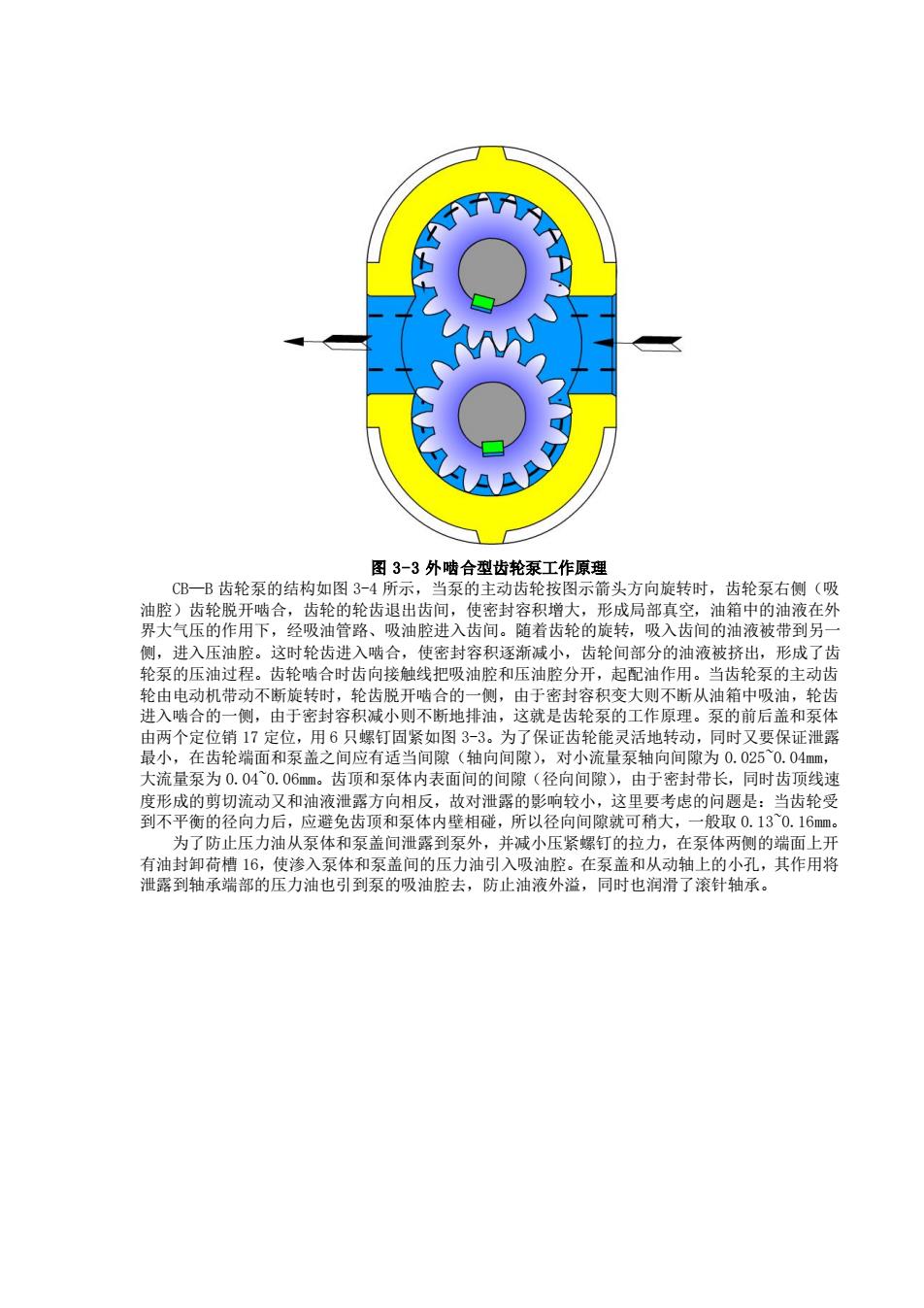

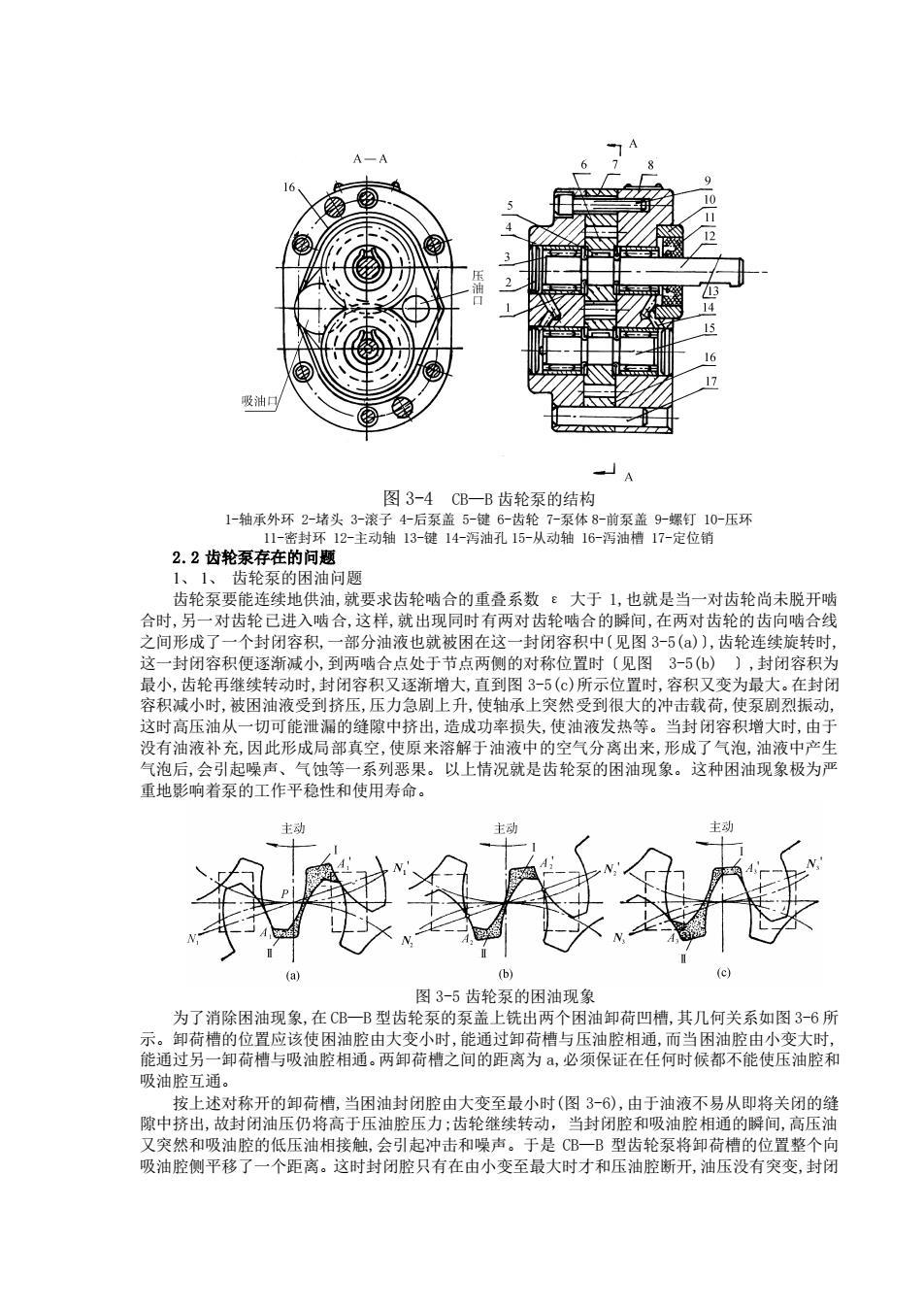

图 3-3 外啮合型齿轮泵工作原理 CB—B 齿轮泵的结构如图 3-4 所示,当泵的主动齿轮按图示箭头方向旋转时,齿轮泵右侧(吸 油腔)齿轮脱开啮合,齿轮的轮齿退出齿间,使密封容积增大,形成局部真空,油箱中的油液在外 界大气压的作用下,经吸油管路、吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液被带到另一 侧,进入压油腔。这时轮齿进入啮合,使密封容积逐渐减小,齿轮间部分的油液被挤出,形成了齿 轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油作用。当齿轮泵的主动齿 轮由电动机带动不断旋转时,轮齿脱开啮合的一侧,由于密封容积变大则不断从油箱中吸油,轮齿 进入啮合的一侧,由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。泵的前后盖和泵体 由两个定位销 17 定位,用 6 只螺钉固紧如图 3-3。为了保证齿轮能灵活地转动,同时又要保证泄露 最小,在齿轮端面和泵盖之间应有适当间隙(轴向间隙),对小流量泵轴向间隙为 0.025~0.04mm, 大流量泵为 0.04~0.06mm。齿顶和泵体内表面间的间隙(径向间隙),由于密封带长,同时齿顶线速 度形成的剪切流动又和油液泄露方向相反,故对泄露的影响较小,这里要考虑的问题是:当齿轮受 到不平衡的径向力后,应避免齿顶和泵体内壁相碰,所以径向间隙就可稍大,一般取 0.13~0.16mm。 为了防止压力油从泵体和泵盖间泄露到泵外,并减小压紧螺钉的拉力,在泵体两侧的端面上开 有油封卸荷槽 16,使渗入泵体和泵盖间的压力油引入吸油腔。在泵盖和从动轴上的小孔,其作用将 泄露到轴承端部的压力油也引到泵的吸油腔去,防止油液外溢,同时也润滑了滚针轴承

吸油 -A 图3-4CB—B齿轮泵的结构 2.2齿轮泵存在的问题 1、1、齿轮泵的困油问题 齿轮泵要能连续地供油,就要求齿轮啮合的重叠系数:大于1,也就是当一对齿轮尚未脱开喊 合时,另一对齿轮已进入啮合,这样,就出现同时有两对齿轮啮合的瞬间,在两对齿轮的齿向啮合线 回形成了 个封闭容积, 二部分油液也就被困在这一封闭容积中〔见图3-5(a),齿轮连 旋转的 封闭容利 见图 一闲子中传天生大格大的 没有油液补充,因此形成局部真空,使原来溶解于油液中的空气分离出来,形成了气泡,油液中产 气泡后,会引起噪声、气蚀等一系列恶果。以上情况就是齿轮泵的困油现象。这种困油现象极为开 重地影响者泵的工作平稳性和使用寿命。 为消油现在型 图35齿轮泵的困油现 油卸荷四植,其几何关系如图36所 吸油腔互通。 按上述对称开的卸荷槽,当困油封闭腔由大变至最小时(图3-6),由于油液不易从即将关闭的缝 隙中挤出,故封闭油压仍将高于压油腔压力:齿轮继续转动,当封闭腔和吸油腔相通的瞬间,高压油 又突然和吸油腔的低压油相接触,会引起冲击和噪声。于是CB一B型齿轮泵将卸荷槽的位置整个向 吸油腔侧平移了一个距离。这时封闭腔只有在由小变至最大时才和压油腔断开,油压没有突变,封闭

图 3-4 CB—B 齿轮泵的结构 1-轴承外环 2-堵头 3-滚子 4-后泵盖 5-键 6-齿轮 7-泵体 8-前泵盖 9-螺钉 10-压环 11-密封环 12-主动轴 13-键 14-泻油孔 15-从动轴 16-泻油槽 17-定位销 2.2 齿轮泵存在的问题 1、 1、 齿轮泵的困油问题 齿轮泵要能连续地供油,就要求齿轮啮合的重叠系数 ε 大于 1,也就是当一对齿轮尚未脱开啮 合时,另一对齿轮已进入啮合,这样,就出现同时有两对齿轮啮合的瞬间,在两对齿轮的齿向啮合线 之间形成了一个封闭容积,一部分油液也就被困在这一封闭容积中〔见图 3-5(a)〕,齿轮连续旋转时, 这一封闭容积便逐渐减小,到两啮合点处于节点两侧的对称位置时〔见图 3-5(b) 〕,封闭容积为 最小,齿轮再继续转动时,封闭容积又逐渐增大,直到图 3-5(c)所示位置时,容积又变为最大。在封闭 容积减小时,被困油液受到挤压,压力急剧上升,使轴承上突然受到很大的冲击载荷,使泵剧烈振动, 这时高压油从一切可能泄漏的缝隙中挤出,造成功率损失,使油液发热等。当封闭容积增大时,由于 没有油液补充,因此形成局部真空,使原来溶解于油液中的空气分离出来,形成了气泡,油液中产生 气泡后,会引起噪声、气蚀等一系列恶果。以上情况就是齿轮泵的困油现象。这种困油现象极为严 重地影响着泵的工作平稳性和使用寿命。 图 3-5 齿轮泵的困油现象 为了消除困油现象,在 CB—B 型齿轮泵的泵盖上铣出两个困油卸荷凹槽,其几何关系如图 3-6 所 示。卸荷槽的位置应该使困油腔由大变小时,能通过卸荷槽与压油腔相通,而当困油腔由小变大时, 能通过另一卸荷槽与吸油腔相通。两卸荷槽之间的距离为 a,必须保证在任何时候都不能使压油腔和 吸油腔互通。 按上述对称开的卸荷槽,当困油封闭腔由大变至最小时(图 3-6),由于油液不易从即将关闭的缝 隙中挤出,故封闭油压仍将高于压油腔压力;齿轮继续转动,当封闭腔和吸油腔相通的瞬间,高压油 又突然和吸油腔的低压油相接触,会引起冲击和噪声。于是 CB—B 型齿轮泵将卸荷槽的位置整个向 吸油腔侧平移了一个距离。这时封闭腔只有在由小变至最大时才和压油腔断开,油压没有突变,封闭

腔和吸油腔接通时,封闭腔不会出现真空也没有压力冲击,这样改进后,使齿轮泵的振动和噪声得到 了进“步改善。 图3-6齿轮泵的困油卸荷槽图 图37齿轮泵的径向不平衡力 齿轮泵工作时,在齿轮和轴承上承受径向液压力的作用。如图3-7所示,泵的右侧为吸油腔 左侧为压油腔。在压油腔内有液压力作用于齿轮上,沿若齿顶的漫漏油,具有大小不等的压力,就是 齿轮和轴承受到的径向不平衡力。液压力越高,这个不平衡力就越大,其结果不仅加速了轴承的磨损, 降低了轴承的寿命,甚至使轴变形,造成齿项和泵体内壁的摩擦等。为了解决径向力不平衡问题,在 有些齿轮泵上,采用开压力平衡槽的办法来消除径向不平衡力,但这将使泄漏增大,容积效率降低 等。CB-B型齿轮泵则采用缩小压油腔,以减少液压力对齿顶部分的作用面积来减小径向不平衡力, 所以泵的压油口孔 比吸油口孔径要小。 因齿轮泵的流量计算 轮齿的体积那么 轮的齿谷容积和轮齿 于以有效齿高仙 20和齿宽构 过的环形体积 V=πDhB=2πzm2B (3-10) 式中:D为齿轮分度圆直径,D=z(cm):h为有效齿高,h=2m(cm:B为齿轮宽(cm)m为齿轮模数(cm): 为上齿合的容积要比轮齿的体积精大黄上式中:常以代,-10可写。 =6.66=7m°B (3-11) 齿轮系的流量q1/min)为: q=6.66:m2Bnn.×10 (3-12 式中:n为齿轮泵转速(rpm):n,为齿轮泵的容积效率。 实际上齿轮泵的输油量是有脉动的,故式(3-12)所表示的是泵的平均输油量。 从上面公式可以看出流量和几个主要参数的关系为: (1)输油量与齿轮模数m的平方成正比。 量定时,齿数 ,故输剂 上 500 不应大王 五、高压齿轮系的特点 上述齿轮泵由于泄漏大(主要是端面泄漏,约占总漫漏量的70%一80%),且存在径向不平衡力,故 压力不易提高。高压齿轮泵主要是针对上述问题采取了一些措施,如尽量减小径向不平衡力和提高 轴与轴承的刚度:对泄漏量最大处的端面间隙,采用了自动补偿装置等。下面对端面间隙的补偿装置 作简单介绍。 1.浮动轴套式图3-8()是浮动轴套式的间隙补偿装置。它利用泵的出口压力油,引入齿轮轴

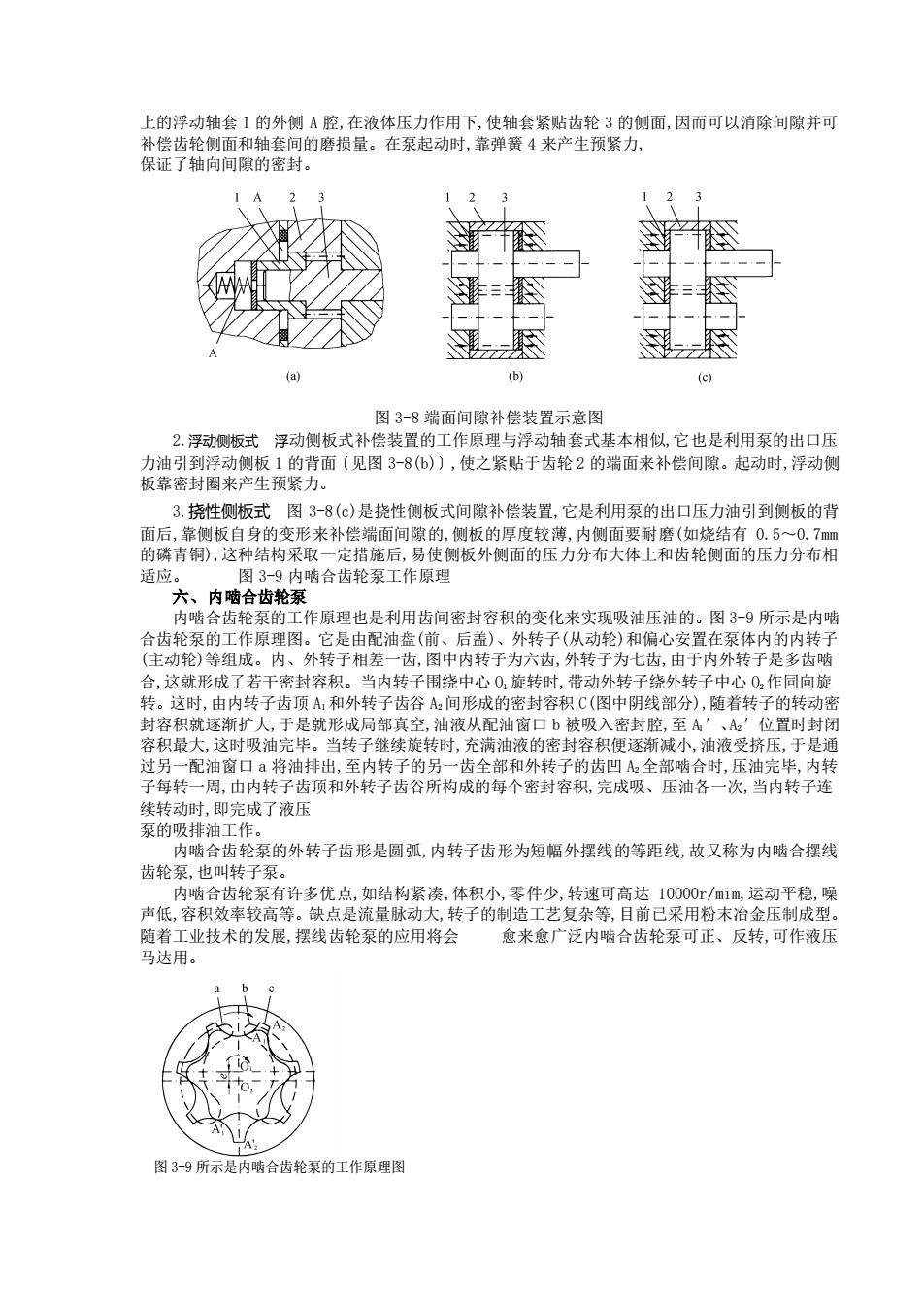

腔和吸油腔接通时,封闭腔不会出现真空也没有压力冲击,这样改进后,使齿轮泵的振动和噪声得到 了进一步改善。 图 3-6 齿轮泵的困油卸荷槽图 图 3-7 齿轮泵的径向不平衡力 2、 2、 径向不平衡力 三、齿轮泵的径向不平衡力 齿轮泵工作时,在齿轮和轴承上承受径向液压力的作用。如图 3-7 所示,泵的右侧为吸油腔, 左侧为压油腔。在压油腔内有液压力作用于齿轮上,沿着齿顶的泄漏油,具有大小不等的压力,就是 齿轮和轴承受到的径向不平衡力。液压力越高,这个不平衡力就越大,其结果不仅加速了轴承的磨损, 降低了轴承的寿命,甚至使轴变形,造成齿顶和泵体内壁的摩擦等。为了解决径向力不平衡问题,在 有些齿轮泵上,采用开压力平衡槽的办法来消除径向不平衡力,但这将使泄漏增大,容积效率降低 等。CB—B 型齿轮泵则采用缩小压油腔,以减少液压力对齿顶部分的作用面积来减小径向不平衡力, 所以泵的压油口孔径比吸油口孔径要小。 四、齿轮泵的流量计算 齿轮泵的排量 V 相当于一对齿轮所有齿谷容积之和,假如齿谷容积大致等于轮齿的体积,那么齿 轮泵的排量等于一个齿轮的齿谷容积和轮齿容积体积的总和,即相当于以有效齿高(h=2m)和齿宽构 成的平面所扫过的环形体积,即: 2 V DhB zm B = = 2 (3-10) 式中:D 为齿轮分度圆直径,D=mz(cm);h 为有效齿高,h=2m(cm);B 为齿轮宽(cm);m 为齿轮模数(cm); z 为齿数。 实际上齿谷的容积要比轮齿的体积稍大,故上式中的 π 常以 3.33 代替,则式(3-10)可写成: 2 V zm B = 6.66 (3-11) 齿轮泵的流量 q(1/min)为: 2 3 6.66 10 v q zm Bn − = (3-12) 式中:n 为齿轮泵转速(rpm);ηv 为齿轮泵的容积效率。 实际上齿轮泵的输油量是有脉动的,故式(3-12)所表示的是泵的平均输油量。 从上面公式可以看出流量和几个主要参数的关系为: (1)输油量与齿轮模数 m 的平方成正比。 (2)在泵的体积一定时,齿数少,模数就大,故输油量增加,但流量脉动大;齿数增加时,模数就 小,输油量减少,流量脉动也小。用于机床上的低压齿轮泵,取 z=13~19,而中高压齿轮泵,取 z=6~ 14,齿数 z<14 时,要进行修正。 (3)输油量和齿宽 B、转速 n 成正比。一般齿宽 B=(6~10)m;转速 n 为 750r/min:1000 r/min、 1500r/min,转速过高,会造成吸油不足,转速过低,泵也不能正常工作。一般齿轮的最大圆周速度 不应大于 5~6m/s。 五、高压齿轮泵的特点 上述齿轮泵由于泄漏大(主要是端面泄漏,约占总泄漏量的 70%~80%),且存在径向不平衡力,故 压力不易提高。高压齿轮泵主要是针对上述问题采取了一些措施,如尽量减小径向不平衡力和提高 轴与轴承的刚度;对泄漏量最大处的端面间隙,采用了自动补偿装置等。下面对端面间隙的补偿装置 作简单介绍。 1.浮动轴套式 图 3-8(a)是浮动轴套式的间隙补偿装置。它利用泵的出口压力油,引入齿轮轴

上的浮动轴套1的外侧A腔,在液体压力作用下,使轴套紧贴齿轮3的侧面,因而可以消除间隙并可 补偿齿轮侧面和轴套间的磨损量。在泵起动时,靠弹簧4来产生预紧力, 保证了轴向间隙的密封。 板式 置的 套式基本相似它也是利用泵的出口压 装酒(风图,使之家于技轮之的清面来补向原恩动仙 3.挠性侧板式图3-8(c)是挠性侧板式间隙补偿装置,它是利用泵的出口压力油引到侧板的背 面后,靠侧板自身的变形来补偿端面间隙的,侧板的厚度较薄,内侧面要耐磨(如烧结有0.5~0.7m 的磷青铜),这种结构采取一定措施后,易使侧板外侧面的压力分布大体上和齿轮侧面的压力分布相 适 内啮合齿轮泵工作原理 内合齿轮 作原理也是利用齿间密封容积的变化来实现吸油压油的 是由和 知信 外转相差图中转于为对转外头偏 合,这就形成了若干密封容积。当内转子围绕中心0,旋转时,带动外转子绕外转子中心0,作同向 转。这时,由内转子齿顶A和外转子齿谷A间形成的密封容积C(图中阴线部分),随着转子的转动密 封容积就逐渐扩大 ,于是就形成局部真空,油液从配油窗口b被吸入密封腔,至A'、A'位置时封闭 容积最大,这时吸油完毕。当转子继续旋转时,充满油液的密封容积便逐渐减小,油液受挤压,于是通 过另一配油窗口a将油排出,至内转子的另一齿全部和外转子的齿凹A全部啮合时,压油完毕,内转 子每转一周,由内转子齿项和外转子齿谷所构成的每个密封容积,完成吸、压油各一次,当内转子连 续转动时,即完成了液压 泵的吸 。达一流的子商形见孤内内形为阳幅外视我的等距线收又落为哈合 声低,容积效率较高等。缺点是流量脉动 大,转子的制造工艺复杂等,目前己采用粉末治金压制成型 随若工业技术的发展,摆线齿轮泵的应用将会 愈来愈广泛内啮合齿轮泵可正、反转,可作液压 马达用。 图3-9所示是内啮合齿轮泵的工作原理图

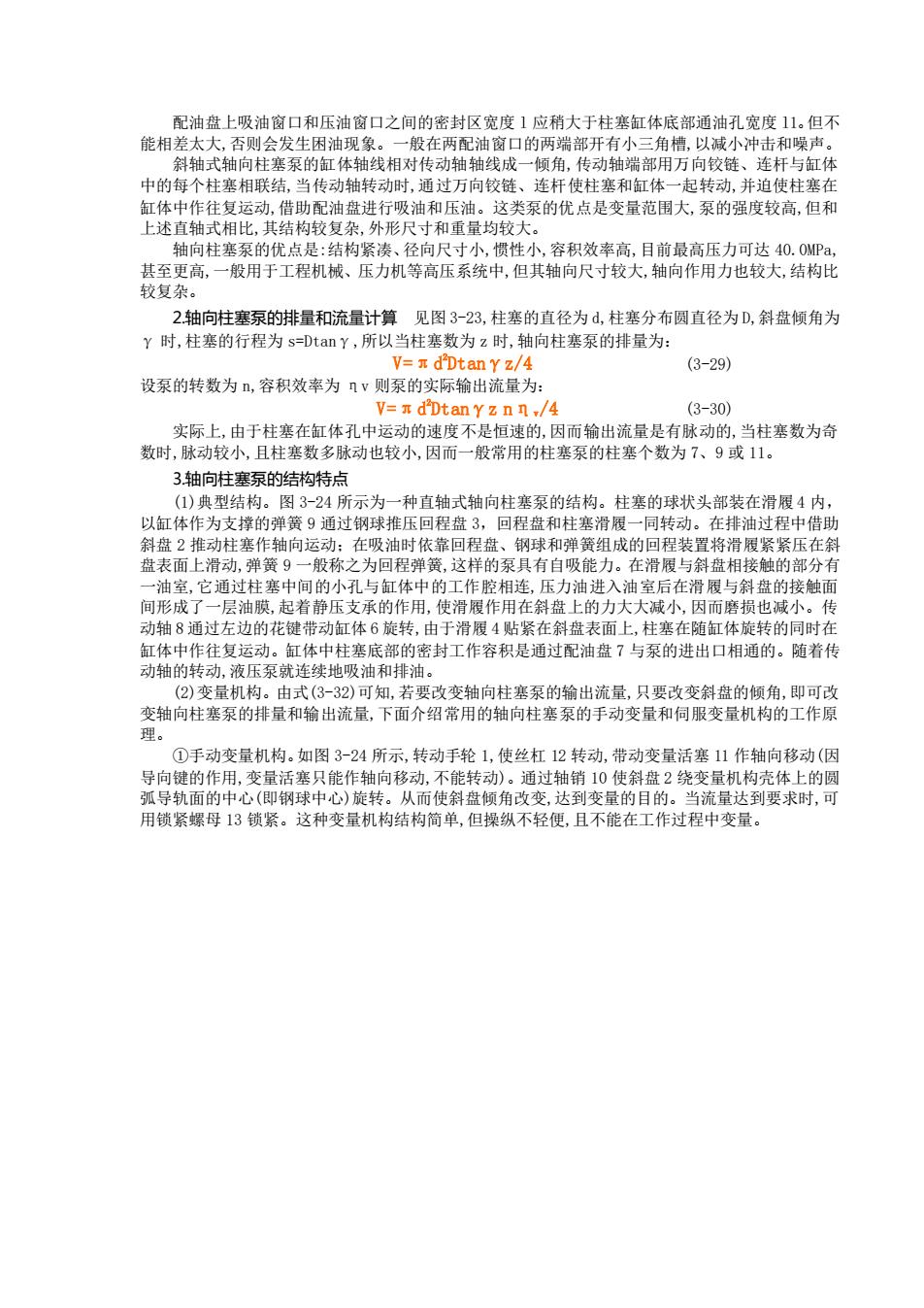

上的浮动轴套 1 的外侧 A 腔,在液体压力作用下,使轴套紧贴齿轮 3 的侧面,因而可以消除间隙并可 补偿齿轮侧面和轴套间的磨损量。在泵起动时,靠弹簧 4 来产生预紧力, 保证了轴向间隙的密封。 图 3-8 端面间隙补偿装置示意图 2.浮动侧板式 浮动侧板式补偿装置的工作原理与浮动轴套式基本相似,它也是利用泵的出口压 力油引到浮动侧板 1 的背面〔见图 3-8(b)〕,使之紧贴于齿轮 2 的端面来补偿间隙。起动时,浮动侧 板靠密封圈来产生预紧力。 3.挠性侧板式 图 3-8(c)是挠性侧板式间隙补偿装置,它是利用泵的出口压力油引到侧板的背 面后,靠侧板自身的变形来补偿端面间隙的,侧板的厚度较薄,内侧面要耐磨(如烧结有 0.5~0.7mm 的磷青铜),这种结构采取一定措施后,易使侧板外侧面的压力分布大体上和齿轮侧面的压力分布相 适应。 图 3-9 内啮合齿轮泵工作原理 六、内啮合齿轮泵 内啮合齿轮泵的工作原理也是利用齿间密封容积的变化来实现吸油压油的。图 3-9 所示是内啮 合齿轮泵的工作原理图。它是由配油盘(前、后盖)、外转子(从动轮)和偏心安置在泵体内的内转子 (主动轮)等组成。内、外转子相差一齿,图中内转子为六齿,外转子为七齿,由于内外转子是多齿啮 合,这就形成了若干密封容积。当内转子围绕中心 O1 旋转时,带动外转子绕外转子中心 O2 作同向旋 转。这时,由内转子齿顶 A1 和外转子齿谷 A2 间形成的密封容积 C(图中阴线部分),随着转子的转动密 封容积就逐渐扩大,于是就形成局部真空,油液从配油窗口 b 被吸入密封腔,至 A1′、A2′位置时封闭 容积最大,这时吸油完毕。当转子继续旋转时,充满油液的密封容积便逐渐减小,油液受挤压,于是通 过另一配油窗口 a 将油排出,至内转子的另一齿全部和外转子的齿凹 A2 全部啮合时,压油完毕,内转 子每转一周,由内转子齿顶和外转子齿谷所构成的每个密封容积,完成吸、压油各一次,当内转子连 续转动时,即完成了液压 泵的吸排油工作。 内啮合齿轮泵的外转子齿形是圆弧,内转子齿形为短幅外摆线的等距线,故又称为内啮合摆线 齿轮泵,也叫转子泵。 内啮合齿轮泵有许多优点,如结构紧凑,体积小,零件少,转速可高达 10000r/mim,运动平稳,噪 声低,容积效率较高等。缺点是流量脉动大,转子的制造工艺复杂等,目前已采用粉末冶金压制成型。 随着工业技术的发展,摆线齿轮泵的应用将会 愈来愈广泛内啮合齿轮泵可正、反转,可作液压 马达用。 图 3-9 所示是内啮合齿轮泵的工作原理图

第四节柱塞泵 柱寒泵是常寒在体中作往复运动浩成封容积的弯化来实现吸油与压油的液压泵,与齿的 和叶片泵相 这种泵有许多优点。首先,构成密封容积的零件为圆柱形的柱塞和红孔,加 可得到较高的配合精度,密封性能好,在高压工作仍有较高的容积效率: 柱塞的工作行程就能改变流量,易于实现变量:第三,柱塞泵中的主要零件均受压应力作用,材 料强度性能可得到充分利用。由于柱塞泵压力高,结构紧凑,效率高,流量调节方便,故在需要 高压、大流量、大功率的系统中和流量需要调节的场合,如龙门创床、拉床、液压机、工程机械、 矿山治金机械、船舶上得到广泛的应用。柱塞泵按柱塞的排列和运动方向不同,可分为径向柱塞 泵和轴向柱塞泵两大类。 4.1径向柱塞系 1. 径向柱塞泵的工作原理径向柱塞泵的工作原理如图3一22所示,柱塞1径向 列装在缸体2中,缸体由原动机带动连同柱塞 起转按所以红 一船称为转子寒1在安 有偏心距©,柱塞绕经上半周时向外伸出,柱塞底部的容积逐渐增大,形成部分真空,因此便经过 衬套3(衬套3是压紧在转子内,并和转子一起回转)上的油孔从配油孔5和吸油口b吸油:当柱 塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小,向配油轴的压油口℃压油, 当转子回转一周时,每个柱塞底部的密封容积完成一次吸压油,转子连续运转,即完成压吸油工作。 配油轴固定不动,油液从配油轴上半部的两个孔a流入,从下半部两个油孔d压出,为了进行配油 配油轴在和衬套3接触的一段加工出上下两个缺口,形成吸油口b和压油口c,留下的部分形成封 封住衬套上的吸压油孔,以防吸油口和压油口相连通,但尺寸也不能大得 图3一22径向柱塞系的工作原理

第四节 柱塞泵 柱塞泵是靠柱塞在缸体中作往复运动造成密封容积的变化来实现吸油与压油的液压泵,与齿轮 泵和叶片泵相比,这种泵有许多优点。首先,构成密封容积的零件为圆柱形的柱塞和缸孔,加工 方便,可得到较高的配合精度,密封性能好,在高压工作仍有较高的容积效率;第二,只需改变 柱塞的工作行程就能改变流量,易于实现变量;第三,柱塞泵中的主要零件均受压应力作用,材 料强度性能可得到充分利用。由于柱塞泵压力高,结构紧凑,效率高,流量调节方便,故在需要 高压、大流量、大功率的系统中和流量需要调节的场合,如龙门刨床、拉床、液压机、工程机械、 矿山冶金机械、船舶上得到广泛的应用。柱塞泵按柱塞的排列和运动方向不同,可分为径向柱塞 泵和轴向柱塞泵两大类。 4.1 径向柱塞泵 1. 1. 径向柱塞泵的工作原理 径向柱塞泵的工作原理如图 3—22 所示,柱塞 1 径向 排 列装在缸体 2 中,缸体由原动机带动连同柱塞 1 一起旋转,所以缸体 2 一般称为转子,柱塞 1 在离 心力的(或在低压油)作用下抵紧定子 4 的内壁,当转子按图示方向回转时,由于定子和转子之间 有偏心距 e,柱塞绕经上半周时向外伸出,柱塞底部的容积逐渐增大,形成部分真空,因此便经过 衬套 3(衬套 3 是压紧在转子内,并和转子一起回转)上的油孔从配油孔 5 和吸油口 b 吸油;当柱 塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小,向配油轴的压油口 c 压油, 当转子回转一周时,每个柱塞底部的密封容积完成一次吸压油,转子连续运转,即完成压吸油工作。 配油轴固定不动,油液从配油轴上半部的两个孔 a 流入,从下半部两个油孔 d 压出,为了进行配油, 配油轴在和衬套 3 接触的一段加工出上下两个缺口,形成吸油口 b 和压油口 c,留下的部分形成封 油区。封油区的宽度应能封住衬套上的吸压油孔,以防吸油口和压油口相连通,但尺寸也不能大得 太多,以免产生困油现象。 图 3—22 径向柱塞泵的工作原理

1一柱塞2一缸体3一衬套4一定子5一配油轴 2.径向柱塞泵的排量和流量计算:当转子和定子之间的偏心距为e时,柱塞在缸体孔中的行程 为2e,设柱塞个数为z,直径为d时,泵的排量为: V=42e (3-27) 设泵的转数为,容积效率为刀,则泵的实际输出流量为: g=4 d2ezn =2 d ezn (3-28) 4.2轴向柱塞泵 1轴向柱塞泵的工作原理轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞 式直轴式(斜 )和斜轴 tG h t ,柱塞靠机械置 作用下压紧在斜盘上(图中为弹簧配油借2和斜盘4固定不,当原动机过传动使体动 由于斜盘的作用,迫使柱塞在缸体内作往复运动,并通过配油盘的配油窗口进行吸油和压油。如图 3-23中所示回转方 当缸休转角在节用内挂寒向外伸山寒底部可引的密封丁作空和 增大,通过配油盘的吸油窗口吸油:在0一京范围内,柱塞被斜盘推入缸体,使缸孔容积减小,通过面 油盘的压油窗口压油。缸体每转一周,每个柱塞各完成吸、压油一次,如改变斜盘倾角 ,就能改变 柱塞行程的长度,即改变液压泵的排量,改变斜盘倾角方向,就能改变吸油和压油的方向,即成为双 向变量泵。 压油 →B B-B B 图3一23轴向柱赛泵的工作原理 1一缸体2一配油盘3一柱塞4一斜盘5一传动轴6一弹簧

1—柱塞 2—缸体 3—衬套 4—定子 5—配油轴 2.径向柱塞泵的排量和流量计算:当转子和定子之间的偏心距为 e 时,柱塞在缸体孔中的行程 为 2e,设柱塞个数为 z,直径为 d 时,泵的排量为: V= 4 d 2 2ez (3—27) 设泵的转数为 n,容积效率为 V,则泵的实际输出流量为: q= 4 d 2 2ezn V = 2 d 2﹒ezn V (3—28) 4.2 轴向柱塞泵 1.轴向柱塞泵的工作原理 轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞 中心线和缸体中心线平行的一种泵。轴向柱塞泵有两种形式,直轴式(斜盘式)和斜轴式(摆缸式),如 图 3-23 所示为直轴式轴向柱塞泵的工作原理,这种泵主体由缸体 1、配油盘 2、柱塞 3 和斜盘 4 组 成。柱塞沿圆周均匀分布在缸体内。斜盘轴线与缸体轴线倾斜一角度,柱塞靠机械装置或在低压油 作用下压紧在斜盘上(图中为弹簧),配油盘 2 和斜盘 4 固定不转,当原动机通过传动轴使缸体转动时, 由于斜盘的作用,迫使柱塞在缸体内作往复运动,并通过配油盘的配油窗口进行吸油和压油。如图 3-23 中所示回转方向,当缸体转角在 π~2π 范围内,柱塞向外伸出,柱塞底部缸孔的密封工作容积 增大,通过配油盘的吸油窗口吸油;在 0~π 范围内,柱塞被斜盘推入缸体,使缸孔容积减小,通过配 油盘的压油窗口压油。缸体每转一周,每个柱塞各完成吸、压油一次,如改变斜盘倾角 ,就能改变 柱塞行程的长度,即改变液压泵的排量,改变斜盘倾角方向,就能改变吸油和压油的方向,即成为双 向变量泵。 图 3—23 轴向柱塞泵的工作原理 1—缸体 2—配油盘 3—柱塞 4—斜盘 5—传动轴 6—弹簧

配油盘上吸油窗口和压油窗口之间的密封区宽度1应稍大于柱塞缸体底部通油孔宽度11。但不 能相差太大,否则会发生困油现象。一般在两配油窗口的两端部开有小三角槽,以减小冲击和噪声。 中的每辅式抽同桂基菜的缸体植线相对传动轴袖线成一模角。传动轴瑞部用方同较选、适杆与缸佛 柱塞相联 ,当传动轴转动时,通过万向较链、连杆使柱塞和缸佛 外头油和压油这类的优点是变量范围大,泵的强度较高,但和 其至更高 小,惯性小,容积效率高,目前最高压力可达40.0侧 向尺寸较大 较大,结构 较复杂。 轴向 2轴向柱塞泵的排量和流量计算 见图3-23,柱塞的直径为d,柱塞分布圆直径为D,斜盘倾角为 Y时,柱塞的行程为s=DtnY,所以当柱塞数为z时,轴向柱塞泵的排量为: V=d'Dtan Y z/4 (3-29) 设泵的转数为,容积效率为ⅴ则泵的实际输出流量为: V=d'DtanYz nn/4 (3-30) 实际上,由于柱塞在缸体孔中运动的速度不是恒速的,因而输出流量是有脉动的,当柱塞数为奇 数时,脉动较小,且柱塞数多脉动也较小,因而一般常用的柱塞泵的柱塞个数为7、9或11。 3轴向柱塞泵的结构特点 (1)典型结构。图3-24所示为一种直轴式轴向柱塞泵的结构。柱塞的球状头部装在滑履4内 以缸体作为支撑的弹簧9通过钢球推压回程盘3,回程盘和柱塞滑履一同转动。在排油过程中借助 斜盘2推动柱塞作轴向运动:在吸油时依靠回程盘、钢球和弹簧组成的回程装置将滑履紧紧压在斜 盘表面上滑动,弹簧9一般称之为回程弹簧,这样的泵具有自吸能力。在滑履与斜盘相接触的部分有 同形皮中通与通 人油室后在滑腹与的接触 层 承的作用,使滑 的刀 过左 边的化键带动 部的密封工作容积是通过配油盘7与泵的进出口相通的。随若传 2)变量机构。由式(3 22可 变轴向柱塞泵的排量和输出流量,下面介绍常用的轴 手动变量和同服变量机构的工作除 ①手动变量机构。如图3-24所示,转动手轮1,使丝杠12转动,带动变量活塞11作轴向移动(因 导向键的作用,变量活塞只能作轴向移动,不能转动)。通过轴销10使斜盘2绕变量机构壳体上的圆 弧导轨面的中心(即钢球中心)旋转。从而使斜盘倾角改变,达到变量的目的。当流量达到要求时,可 用锁紧螺母13锁紧。这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量

配油盘上吸油窗口和压油窗口之间的密封区宽度 l 应稍大于柱塞缸体底部通油孔宽度 l1。但不 能相差太大,否则会发生困油现象。一般在两配油窗口的两端部开有小三角槽,以减小冲击和噪声。 斜轴式轴向柱塞泵的缸体轴线相对传动轴轴线成一倾角,传动轴端部用万向铰链、连杆与缸体 中的每个柱塞相联结,当传动轴转动时,通过万向铰链、连杆使柱塞和缸体一起转动,并迫使柱塞在 缸体中作往复运动,借助配油盘进行吸油和压油。这类泵的优点是变量范围大,泵的强度较高,但和 上述直轴式相比,其结构较复杂,外形尺寸和重量均较大。 轴向柱塞泵的优点是:结构紧凑、径向尺寸小,惯性小,容积效率高,目前最高压力可达 40.0MPa, 甚至更高,一般用于工程机械、压力机等高压系统中,但其轴向尺寸较大,轴向作用力也较大,结构比 较复杂。 2.轴向柱塞泵的排量和流量计算 见图 3-23,柱塞的直径为 d,柱塞分布圆直径为 D,斜盘倾角为 γ 时,柱塞的行程为 s=Dtanγ,所以当柱塞数为 z 时,轴向柱塞泵的排量为: V=πd2 Dtanγz/4 (3-29) 设泵的转数为 n,容积效率为 ηv 则泵的实际输出流量为: V=πd2 Dtanγz nηv /4 (3-30) 实际上,由于柱塞在缸体孔中运动的速度不是恒速的,因而输出流量是有脉动的,当柱塞数为奇 数时,脉动较小,且柱塞数多脉动也较小,因而一般常用的柱塞泵的柱塞个数为 7、9 或 11。 3.轴向柱塞泵的结构特点 (1)典型结构。图 3-24 所示为一种直轴式轴向柱塞泵的结构。柱塞的球状头部装在滑履 4 内, 以缸体作为支撑的弹簧 9 通过钢球推压回程盘 3,回程盘和柱塞滑履一同转动。在排油过程中借助 斜盘 2 推动柱塞作轴向运动;在吸油时依靠回程盘、钢球和弹簧组成的回程装置将滑履紧紧压在斜 盘表面上滑动,弹簧 9 一般称之为回程弹簧,这样的泵具有自吸能力。在滑履与斜盘相接触的部分有 一油室,它通过柱塞中间的小孔与缸体中的工作腔相连,压力油进入油室后在滑履与斜盘的接触面 间形成了一层油膜,起着静压支承的作用,使滑履作用在斜盘上的力大大减小,因而磨损也减小。传 动轴 8 通过左边的花键带动缸体 6 旋转,由于滑履 4 贴紧在斜盘表面上,柱塞在随缸体旋转的同时在 缸体中作往复运动。缸体中柱塞底部的密封工作容积是通过配油盘 7 与泵的进出口相通的。随着传 动轴的转动,液压泵就连续地吸油和排油。 (2)变量机构。由式(3-32)可知,若要改变轴向柱塞泵的输出流量,只要改变斜盘的倾角,即可改 变轴向柱塞泵的排量和输出流量,下面介绍常用的轴向柱塞泵的手动变量和伺服变量机构的工作原 理。 ①手动变量机构。如图 3-24 所示,转动手轮 1,使丝杠 12 转动,带动变量活塞 11 作轴向移动(因 导向键的作用,变量活塞只能作轴向移动,不能转动)。通过轴销 10 使斜盘 2 绕变量机构壳体上的圆 弧导轨面的中心(即钢球中心)旋转。从而使斜盘倾角改变,达到变量的目的。当流量达到要求时,可 用锁紧螺母 13 锁紧。这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量