试卷代号:2416 座位号■ 中央广播电视大学2010一2011学年度第二学期“开放专科”期末考试(半开卷) 机械制造基础试题 2011年7月 题 号 三 四 总 分 分 数 得 分 评卷人 一、判断下列说法是否正确(正确的在括号内画“√”,否则画“×”,每 题1分,共18分) 1.基本偏差是用来确定公差带大小的。 2.Φ30f5、Φ30f7、Φ30f8的上偏差是相同的。 3.公差值可以是正的或是负的。 4.抗拉强度是表示金属材料抵抗最大均匀塑性变形或断裂的能力。 5.硬度是指金属材料抵抗其他物体压人其表面的能力。 6.碳钢的含碳量一般不超过1.3%。 7.正火的冷却速度比退火稍慢一些。 8.合金钢就是在碳钢的基础上有目的地加人一定量合金元素的钢。 9.纯铝的强度很低,但塑性很高。 10.焊接属于永久性连接金属的工艺方法。 11,用交流电焊接时,无正接与反接的区别。 12.表面粗糙度值的大小不影响零件的耐磨性。 13.进给量指工件或刀具每转一转时,两者沿进给方向的绝对位移。 1895

试卷代号 座位号 I I 中央广播电视大学 1学年度第二学期"开放专科"期末考试(半开卷) 机械制造基础试题 2011 年7 |题号|一|二|三|四|总分 数I I I I I I 得分|评卷人 1895 2.φ30£5 、φ30£7 、φ30{8 3. 或是 4. 拉强 示金 最大均 变形 断裂 5. 金 属 料抵抗其 体压入其 6. 过1.3% 7. 正火 速度 8. 合金 就是在 9. 性很 10. 焊接 11. 12. 不影 13. 件或 者沿 一、判断下列说法是否正确(正确的在括号内画 " ,J ,否则画 ,每 1. 本偏

14.切削液具有冷却、润滑、清洗、防锈四种作用。 15.欠定位在机械加工中是不允许的。 16.在零件图上用以确定其他点、线、面位置的基准,称设计基准。 17.夹紧力应尽可能靠近加工表面。 18.在机械加工中,加工精度的高低是以加工误差的大小来评价的。 得 分 评卷人 二、填空题(每空2分,共32分) 19.零件材料选择的一般原则是首先应满足零件的 ,其次要 考虑材料 及 20.钢的热处理工艺由 和 三个阶段组成,一般来说,它不改 变热处理工件的 ,而改变其 21.在铁碳合金中,莱氏体是由 和 所构成的机械混合物。 22. 削适用于加工平面、尺寸较大的沟槽和加工窄长的平面。其 是直线往复运动, 是工作台横向间歇移动,可获得较好的表面粗糙度。 23.加工阶段一般可以划分为 三个阶段。 得 分 评卷人 三、简答题(共30分) 24.确定加工余量的方法有哪些?(5分) 25.什么是粗基准?如何选择粗基准?简述选择粗基准的一般原则。(10分) 26.简述形位误差的检测原则。(5分) 27.请说明如何改善材料的切削加工性。(10分) 1896

14. 冷却 种作 ) 15. 是不 ) 16. 上用 ) 17. ) 18. 机械 工精 ) 得分|评卷人 二、填空题(每空 2分,共 2分} 19. 选择 满 足 ,其次要 考虑材料 20. 热处理 三个阶段组成,一般来说,它不改 变热处理工件的 ,而改变其 21. 铁碳 所构成的机械混合物。 22. 尺 寸 是直线往复运动,是工作台横向间歇移动,可获得较好的表面粗糙度。 23. 三个阶段。 得分|评卷人 三、简答题(共 0分) 24. (5 25. 粗基 。(10 26. 位误 。(5 27. 材料 加 工 。(10

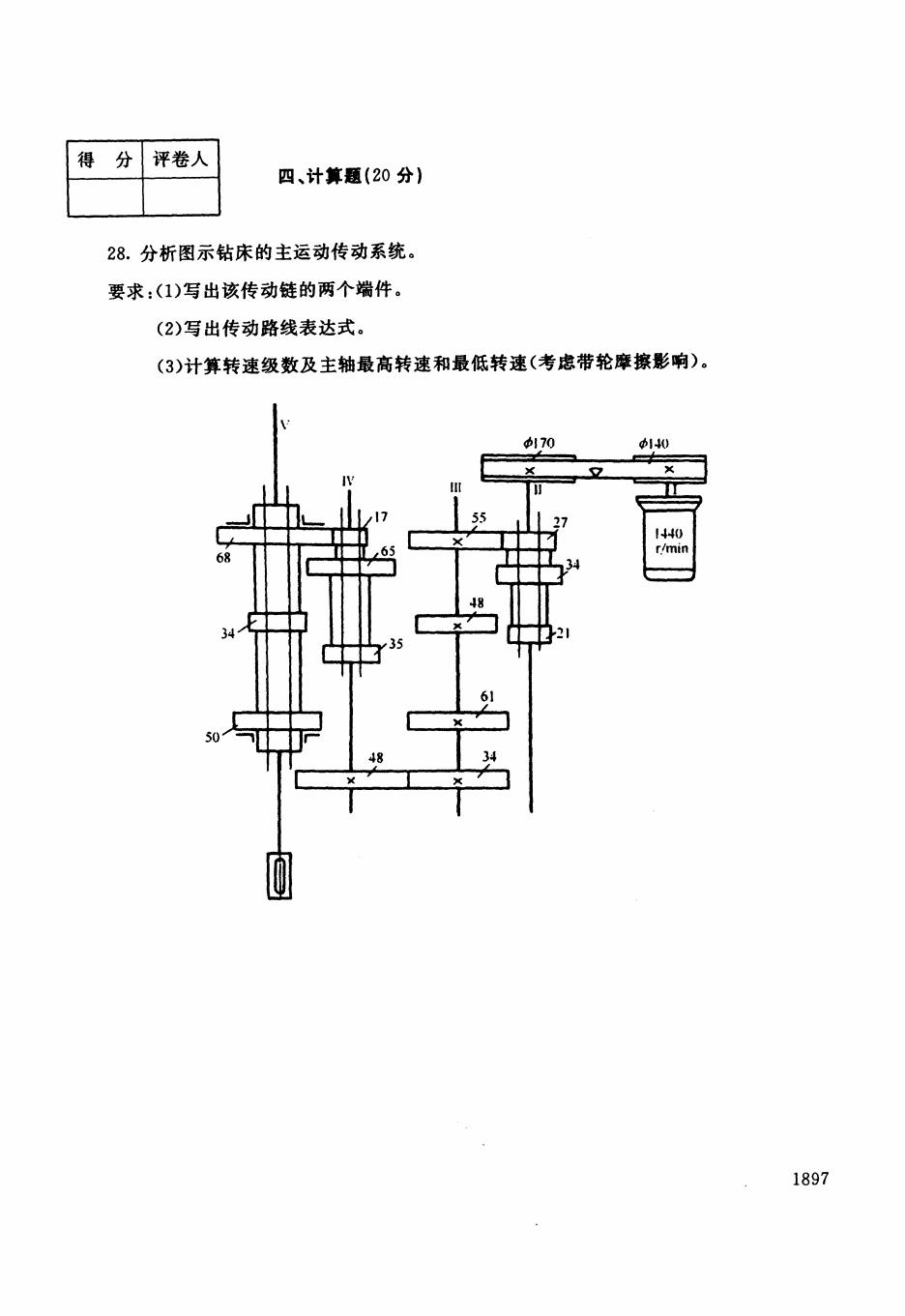

得分 评卷人 四、计算题(20分) 28.分析图示钻床的主运动传动系统。 要求:(1)写出该传动链的两个端件。 (2)写出传动路线表达式。 (3)计算转速级数及主轴最高转速和最低转速(考虑带轮摩擦影响)。 170 40 1440 r/min 1897

得分 i评卷人 四、计算题 28. 要求 )写出该传动链的两个端件。 (2) (3) 算转 最低转 φ170 φI .JO , .- x IV lit EIJ 27 节。rlmin 61 1897

试卷代号:2416 中央广播电视大学2010一2011学年度第二学期“开放专科”期末考试(半开卷) 机械制造基础试题答案及评分标准 (供参考) 2011年7月 一、判断题(每题1分,共18分) 1.(×) 2.(√) 3.(×) 4.(/) 5.(×) 6.(/) 7.(X) 8.(√) 9.() 10.(/) 11.(/) 12.(×) 13.(×) 14.(/) 15.(/) 16.(/) 17.(/) 18.(/) 二、填空题(每空2分,共32分) 19.使用性能要求 加工工艺性 经济性 20.加热 保温 冷却 形状 性能 21.奥氏体 渗碳体 22.刨 主运动 进给运动 23.粗加工阶段 半精加工阶段 精加工阶段 三、简答题(共30分)》 24.答:(1)计算法(1分) (2)经验估计法(2分) (3)查表修正法(2分) 25.答:采用毛坯上未经加工的表面来定位,这种定位基准称为粗基准(2分)。 选择粗基准时,应该保证所有加工表面都有足够的加工余量,而且各加工表面对不加工表 面具有一定的位置精度(3分)。 选择时应遵循下列原则: (1)选择不加工表面作为粗基准(1分)。 (2)选取零件上重要的加工表面作为粗基准,以便在精加工时可以保证该表面余量均匀 (1分) 1898

试卷代号 中央广播电视大学 1学年度第二学期"开放专科"期末考试(半开卷) 机械制造基础试题答案及评分标准 (供参考) 2011 年7 一、判断题(每题 1. (X) 2.(-.) 3. (X) 4. (、/) 5‘(X) 6.(-.) 7. (X) 8. (、/) 9. (飞/) 10. (飞j 11. (-.) 12. (X) 13. (X) 14. (~ ) 15. (-.) 16. (~) 17.(-.) 18. (~ ) 二、填空题(每空 19. 要求 20. 21. 22. 刨 主 23. 工 阶 工 阶段 精 三、简答题(共 0分) 24. 答:(1) 法(1 (2) 验估 法(2 (3) 法(2 25. 上 未 这种定 准(2 选择粗基准时,应该保证所有加工表面都有足够的加工余量,而且各加工表面对不加工表 面具有一定的位置精度 选择时应遵循下列原则: (1) 准(1 (2) 零件上重 工表 基准 保证 均匀 (1 1898

(3)对于所有表面都需要加工的零件,应选择加工余量最小的表面作为粗基准,这样可以 避免因加工余量不足而造成废品(1分)。 (4)选择毛坯制造中尺寸和位置可靠、稳定、平整、光洁、面积足够大的表面作为粗基准,这 样可以减少定位误差和使工件装夹可靠稳定(1分)。 (5)粗基准应尽量避免重复使用,原则上只能使用一次(1分)。 26.答:(1)与理想要素比较的原则(1分); (2)测量坐标原则(1分); (3)测量特征参数的原则(1分); (4)测量跳动的原则(1分); (5)控制实效边界原则(1分)。 27.答:(1)在材料中适当添加化学元素。在钢材中添加适量的硫、铅等元素能够破坏铁 素体的连续性,降低材料的塑性,使切削轻快,切屑容易折断,大大地改善材料的切削加工性 (3分) (2)采用适当的热处理方法。如,正火处理可以提高低碳钢的硬度,降低其塑性,以减少切 削时的塑性变形,改善表面加工质量(3分)。 (3)采用新的切削加工技术。采用加热切削、低温切削、振动切削等新的加工方法,可以有 效地解决一些难加工材料的切削问题(4分)。 四、计算题(20分)】 28.解:(1)传动链的两个端件是电动机和主轴(2分)。 (2)传动路线表达式为: 17 68 电动机(1440r/min)一I 140 170 一Ⅱ- 絮 Ⅲ一 34 35 48 -IV- 50 -V(主轴)(5分) 34 65 48 34 (3)转速级数为:3×3=9级(3分) 主轴最高转速为:m=140X8X1-0.02)X0×治×贺=115(r/mim.(5分) 主轴最低转速为:m=140X8X(1-0.02)X得×酷×品=71(r/mim).(5分) 1899

(3) 应选 量最 这样 避免因加工余量不足而造成废品。分)。 (4) 尺 寸 置可 积足 样可以减少定位误差和使工件装夹可靠稳定 1分)。 (5) 粗基 应尽 次(1 26. 答:(1) 则(1 (2) 标原则(1 (3) 参数 则(1 ; (4) 量跳 则(1 (5) 边界原则(1 27. 答:(1) 素 能 坏铁 素体的连续性,降低材料的塑性,使切削轻快,切屑容易折断,大大地改善材料的切削加工性 (3 (2) 热处 方法 正火 削时的塑性变形,改善表面加工质量 3分)。 (3) 采用 加 低温 效地解决一些难加工材料的切削问题 4分)。 四、计算题 28. 解:(1) 轴(2 (2) 达式 WH V 3-4 Hu nu-AU AU f/ nm (3) 为:3X3===9 级(3 m n // 5-M × × qd-aAT > AV × nu-AU n nU× ///, nm 7-MW n AU× × nv × × × 1899