第3 章 机械加工质量 3.4 工艺系统的受力变形 3.4.4工件内应力引起的变形 3.4.4.1基本概念 ★内应力一也称残余应力,指没有外力作用或去除外力加工后工件内 存留的应力。 存在内应力的零件处于一种不稳定的状态,它内部的组织有强烈的倾向要 恢复到一个稳定的没有内应力的状态。常温下零件也会不断缓慢地进行这 种变化,直到内应力完全松弛为止。在这一过程中,零件将会翘曲变形, 原有的加工精度会逐渐丧失

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 第 3 章 机械加工质量 3.4 工艺系统的受力变形 ★ 内应力——也称残余应力,指没有外力作用或去除外力加工后工件内 存留的应力。 3.4.4.1 基本概念 存在内应力的零件处于一种不稳定的状态,它内部的组织有强烈的倾向要 恢复到一个稳定的没有内应力的状态。常温下零件也会不断缓慢地进行这 种变化,直到内应力完全松弛为止。在这一过程中,零件将会翘曲变形, 原有的加工精度会逐渐丧失

第3 章 机械加工质量 3.4 工艺系统的受力变形 3.4.4工件内应力引起的变形 3.4.4.2产生原因 ★内应力是由于金属内相邻的宏观或微观组织发生了不均匀的体积变 化而产生的,造成这种变化的因素来自冷、热加工。 讨论三种情况: 1)毛坯制造和热处理过程中产生的内应力; 2)切削加工过程中引起的内应力: 3)冷校直过程中引起的内应力

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 第 3 章 机械加工质量 3.4 工艺系统的受力变形 ★ 内应力是由于金属内部相邻的宏观或微观组织发生了不均匀的体积变 化而产生的,造成这种变化的因素来自冷、热加工。 3.4.4.2 产生原因 讨论三种情况: 1)毛坯制造和热处理过程中产生的内应力; 2)切削加工过程中引起的内应力; 3)冷校直过程中引起的内应力

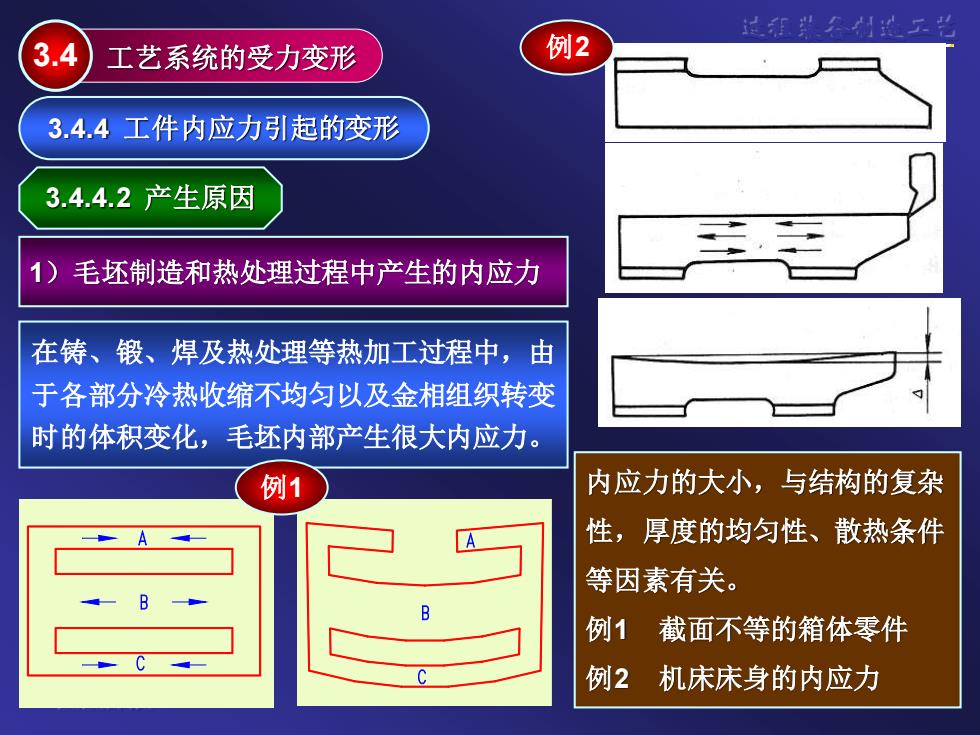

.4 工艺系统的受力变形 例2 3.4.4工件内应力引起的变形 3.4.4.2产生原因 1)毛坯制造和热处理过程中产生的内应力 在铸、锻、焊及热处理等热加工过程中,由 于各部分冷热收缩不均匀以及金相组织转变 时的体积变化,毛坯内部产生很大内应力。 例1 内应力的大小,与结构的复杂 A 性,厚度的均匀性、散热条件 等因素有关。 例1截面不等的箱体零件 例2 机床床身的内应力

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 3.4 工艺系统的受力变形 3.4.4.2 产生原因 1)毛坯制造和热处理过程中产生的内应力 在铸、锻、焊及热处理等热加工过程中,由 于各部分冷热收缩不均匀以及金相组织转变 时的体积变化,毛坯内部产生很大内应力。 例1 例2 内应力的大小,与结构的复杂 性,厚度的均匀性、散热条件 等因素有关。 例1 截面不等的箱体零件 例2 机床床身的内应力

3.4 工艺系统的受力变形 3.4.4工件内应力引起的变形 3.4.4.2产生原因 2)切削加工过程中引起的内应力 在切削加工中,工件表层在切削力和摩擦力的作用下,出现不同程度的塑性 变形和金相组织变化,金属表层体积膨胀,受到里层组织的阻碍。里层组织 处在弹性状态,切削去除后,里层金属的复原受到表层限制,产生内应力。 表层产生压应力,里层产生拉应力。 在切削加工中,切削热也会使工件产生内应力。切削时,切削热使表层金属 超过弹性变形范围,产生热塑性变形;切削后,表层温度下降快,冷却收缩 比里层大,当温度降至弹性范围内,表层收缩受到里层组织的阻碍,产生内 应力。表层产生拉应力,里层产生压应力

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 3.4 工艺系统的受力变形 3.4.4.2 产生原因 2)切削加工过程中引起的内应力 在切削加工中,工件表层在切削力和摩擦力的作用下,出现不同程度的塑性 变形和金相组织变化,金属表层体积膨胀,受到里层组织的阻碍。里层组织 处在弹性状态,切削去除后,里层金属的复原受到表层限制,产生内应力。 表层产生压应力,里层产生拉应力。 在切削加工中,切削热也会使工件产生内应力。切削时,切削热使表层金属 超过弹性变形范围,产生热塑性变形;切削后,表层温度下降快,冷却收缩 比里层大,当温度降至弹性范围内,表层收缩受到里层组织的阻碍,产生内 应力。表层产生拉应力,里层产生压应力

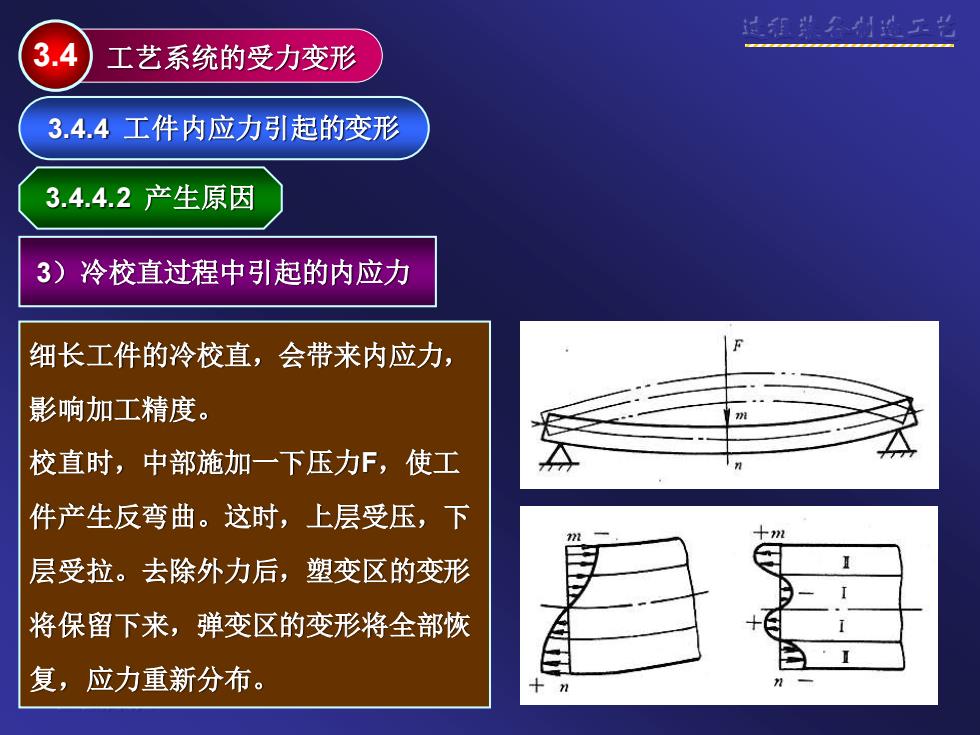

3.4 工艺系统的受力变形 3.4.4工件内应力引起的变形 3.4.4.2产生原因 3)冷校直过程中引起的内应力 细长工件的冷校直,会带来内应力, 影响加工精度。 校直时,中部施加一下压力F,使工 件产生反弯曲。这时,上层受压,下 层受拉。去除外力后,塑变区的变形 将保留下来,弹变区的变形将全部恢 复,应力重新分布。 n

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 3.4 工艺系统的受力变形 3.4.4.2 产生原因 3)冷校直过程中引起的内应力 细长工件的冷校直,会带来内应力, 影响加工精度。 校直时,中部施加一下压力F,使工 件产生反弯曲。这时,上层受压,下 层受拉。去除外力后,塑变区的变形 将保留下来,弹变区的变形将全部恢 复,应力重新分布

3.4 工艺系统的受力变形 3.4.4工件内应力引起的变形 3.4.4.3减少和消除内应力的措施 1) 合理设计零件结构 简化结构,厚度均匀,焊缝分布均匀; 2)采取时效处理 自然时效、人工时效、振动时效等; 3)合理安排工艺过程 粗、精加工分开。 20231M11月

过程装备制造工艺 2023/11/3 3.4.4 工件内应力引起的变形 3.4 工艺系统的受力变形 3.4.4.3 减少和消除内应力的措施 1)合理设计零件结构 简化结构,厚度均匀,焊缝分布均匀; 2)采取时效处理 自然时效、人工时效、振动时效等; 3)合理安排工艺过程 粗、精加工分开

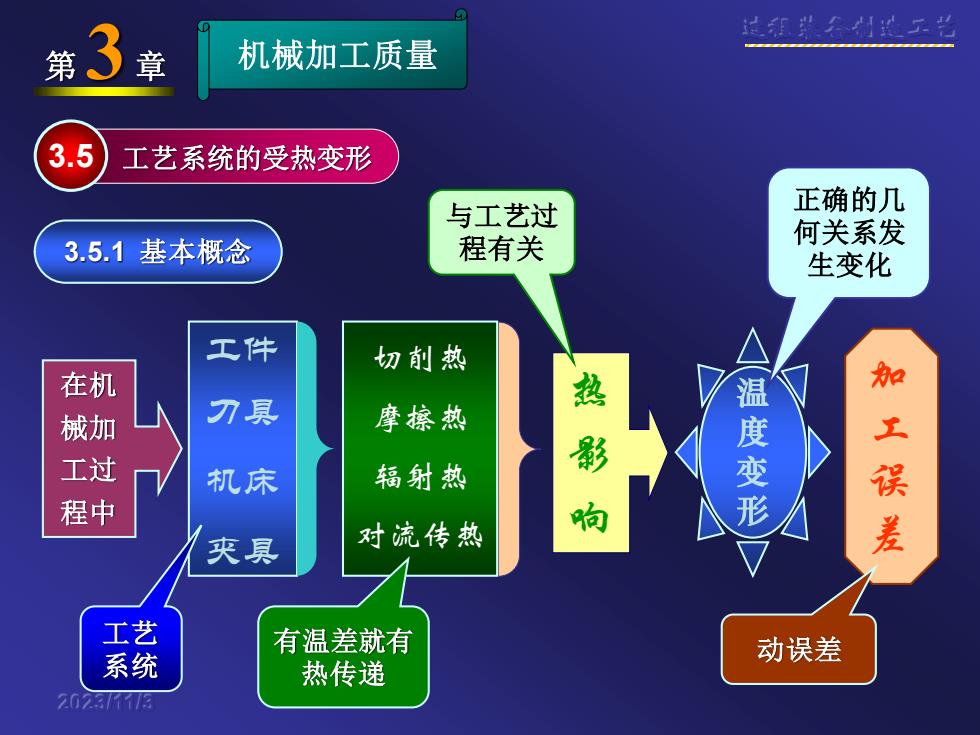

第3童 机械加工质量 3.5 工艺系统的受热变形 与工艺过 正确的几 3.5.1基本概念 程有关 何关系发 生变化 工件 切削热 在机 械加 刀具 摩擦热 热影 工过 机床 辐射热 程中 温度变形 加工误差 夹具 对流传热 响 工艺 系统 有温差就有 动误差 热传递 2023/9

过程装备制造工艺 2023/11/3 3.5.1 基本概念 第 3 章 机械加工质量 3.5 工艺系统的受热变形 热 影 响 工件 刀具 机床 夹具 切削热 摩擦热 辐射热 对流传热 加 工 误 差 温 度 变 形 工艺 系统 正确的几 何关系发 生变化 动误差 与工艺过 程有关 在机 械加 工过 程中 有温差就有 热传递

第 3 滤焦装看州燕天老 章 机械加工质量 3.5 工艺系统的受热变形 在机械加工中,各热源使工艺系统部分 3.5.1基本概念 温度升高,产生复杂的变形,破坏工件 与刀具间的相互位置,改变已调整好的 各种热源及其影响分析 加工尺寸。约占总加工误差40~70%。 切削热:分布在切屑、刀具、冷却液等。 内部热源 (热传导) 摩擦热:由机床运动副等。 热源 外部热源 环境温度:气温变化、通风、空气流动等。 (对流传热)》 (辐射热) 辐射热:阳光、照明、暖气等设备的热。 2023/M11月

过程装备制造工艺 2023/11/3 3.5.1 基本概念 3.5 工艺系统的受热变形 各种热源及其影响分析 热源 内部热源 (热传导) 外部热源 (对流传热) (辐射热) 切削热:分布在切屑、刀具、冷却液等。 摩擦热:由机床运动副等。 环境温度:气温变化、通风、空气流动等。 辐射热:阳光、照明、暖气等设备的热。 第 3 章 机械加工质量 在机械加工中,各热源使工艺系统部分 温度升高,产生复杂的变形,破坏工件 与刀具间的相互位置,改变已调整好的 加工尺寸。约占总加工误差40~70%

3.5 工艺系统的受热变形 在切削加工中,消耗于切削层的弹、塑性 3.5.1基本概念 变形能及刀具、工件和切屑之间摩擦的机 械能,绝大部分转变成了切削热。 切削热分析 切削热:切削加工中最主要的热源,对工件加工精度的影响最为直接。 切削热的大小与被加工材料的性质、切削用量及刀具的几何参数等有关。 =Pzv.t- 切削时间(min) 以车床为例: 切削热(J 切削速度(m/min) 切屑带走热量5080%, 工件带走热量30%左右, 主切削力(N) 刀具带走热量<5%。 影响切削热传导的主要因素是工艺系统各件(主要是工件和刀具)的导热性 能,以及周围介质的情况。导热系数大的材料,传导热量多

过程装备制造工艺 2023/11/3 3.5.1 基本概念 3.5 工艺系统的受热变形 1)切削热分析 在切削加工中,消耗于切削层的弹、塑性 变形能及刀具、工件和切屑之间摩擦的机 械能,绝大部分转变成了切削热。 切削热(J) 切削热:切削加工中最主要的热源,对工件加工精度的影响最为直接。 切削热的大小与被加工材料的性质、切削用量及刀具的几何参数等有关。 影响切削热传导的主要因素是工艺系统各件(主要是工件和刀具)的导热性 能,以及周围介质的情况。导热系数大的材料,传导热量多。 Q P v t Z = 主切削力(N) 切削速度(m/min) 切削时间(min) 以车床为例: 切屑带走热量50~80%, 工件带走热量30%左右, 刀具带走热量<5%

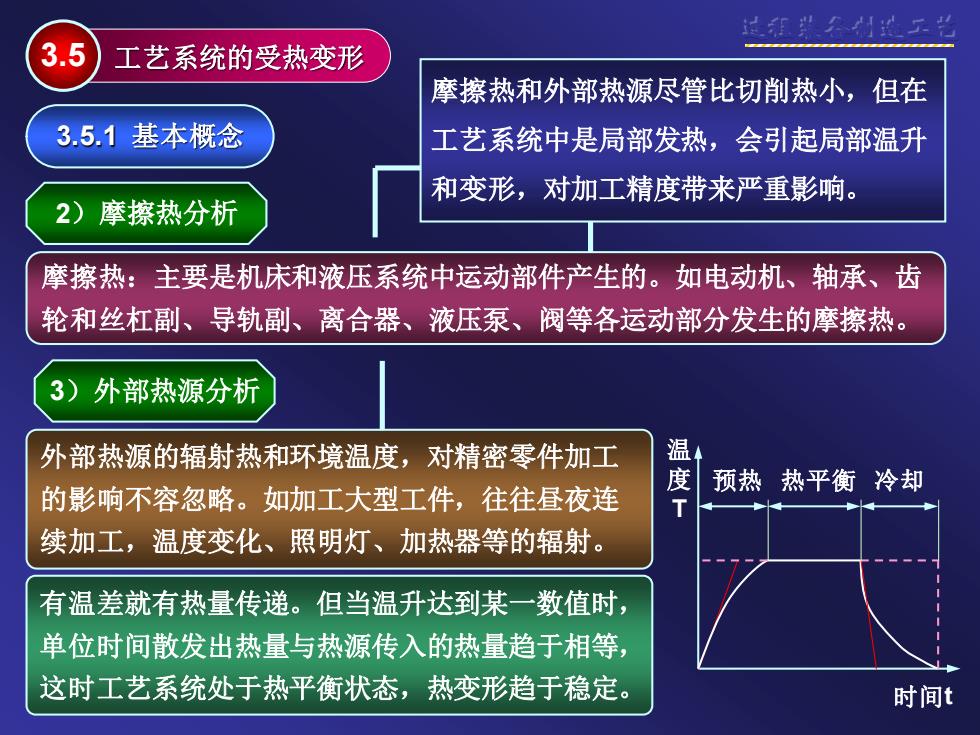

3.5 工艺系统的受热变形 摩擦热和外部热源尽管比切削热小,但在 3.5.1基本概念 工艺系统中是局部发热,会引起局部温升 和变形,对加工精度带来严重影响。 2) 摩擦热分析 摩擦热:主要是机床和液压系统中运动部件产生的。如电动机、轴承、齿 轮和丝杠副、导轨副、离合器、液压泵、阀等各运动部分发生的摩擦热。 3) 外部热源分析 外部热源的辐射热和环境温度,对精密零件加工 温 预热热平衡冷却 的影响不容忽略。如加工大型工件,往往昼夜连 续加工,温度变化、照明灯、加热器等的辐射。 有温差就有热量传递。但当温升达到某一数值时, 单位时间散发出热量与热源传入的热量趋于相等, 这时工艺系统处于热平衡状态,热变形趋于稳定。 时间t

过程装备制造工艺 2023/11/3 3.5.1 基本概念 3.5 工艺系统的受热变形 2)摩擦热分析 摩擦热和外部热源尽管比切削热小,但在 工艺系统中是局部发热,会引起局部温升 和变形,对加工精度带来严重影响。 摩擦热:主要是机床和液压系统中运动部件产生的。如电动机、轴承、齿 轮和丝杠副、导轨副、离合器、液压泵、阀等各运动部分发生的摩擦热。 外部热源的辐射热和环境温度,对精密零件加工 的影响不容忽略。如加工大型工件,往往昼夜连 续加工,温度变化、照明灯、加热器等的辐射。 有温差就有热量传递。但当温升达到某一数值时, 单位时间散发出热量与热源传入的热量趋于相等, 这时工艺系统处于热平衡状态,热变形趋于稳定。 3)外部热源分析 预热 热平衡 冷却 时间t 温 度 T