《机械制造技术》课程教学大纲 课程中文名称:机械制造技术 课程英文名称:Mechanism Manufacturing Technique 课程编号:ZH16603 课程性质:专业核心课程 学时:总学时72、理论课学时62、实验课学时10 学分:4 适用对像:机械设计制造及其自动化 先修课程:高等数学,工程数学,工程图学,工程力学,机械设计,材料成形技术 基础,金工实习 课程简介: 《机械制造技术》机械类专业的一门专业核心课程。本课程系统将切削加工的基本理论与制造 工艺内容相结合,讲述从各种毛坯生产到切削加工成零件再装配成机器的全部生产过程。在该课程 中既学习传统的生产工艺,也要讲授新技术、新方法,目的是使学生能掌握机械制造技术的基本理 论,培养分析和解决实际生产问题的能力。同时,使学生通过课程的学习,具备从事机械制造生产 的技术工作的能力,且能适应21世纪对机械制造人才的需要。 一、教学目标及任务 《机械制造技术》属于技术基础课程,在学科基础课程和专业课程之间起着承上启下的作用。 课程教学以金属切削理论为基础,要求学生掌握金属切削的基本原理和基本知识,并有根据具体情 况合理选择加工方法(机床、刀具、切用量、切液等)的初步能力:掌握机械加工的基础理论 和知识,如:定位理论、工艺尺寸链理论、加工精度理论等: 了解影响加工 质量的各种因素,学会 分析研究加工质量的方法:掌握机床夹具设计的基本原理和方法:掌握制定零件机械加工工艺过程 的方法,了解机械加工装配工艺过程:了解现代制造技术的发展方向。 二、学时分配 章节 内容 理论学时 实验项目 学时 第一章制造技术概述 第一意机械制造过程基础知识 12 车刀几何角度测量2 第三章切削与磨削原理 10 切削力的测量 第四章 机械制造质量分析与控制 误差的统计分 2 机床夹具拆装与调 第五意 夹具原理 整哈 第六章 机械加工工艺规程设计 第七章 机械装配工艺 切削温度的测量 第八章机械制造技术的发展与先进制造

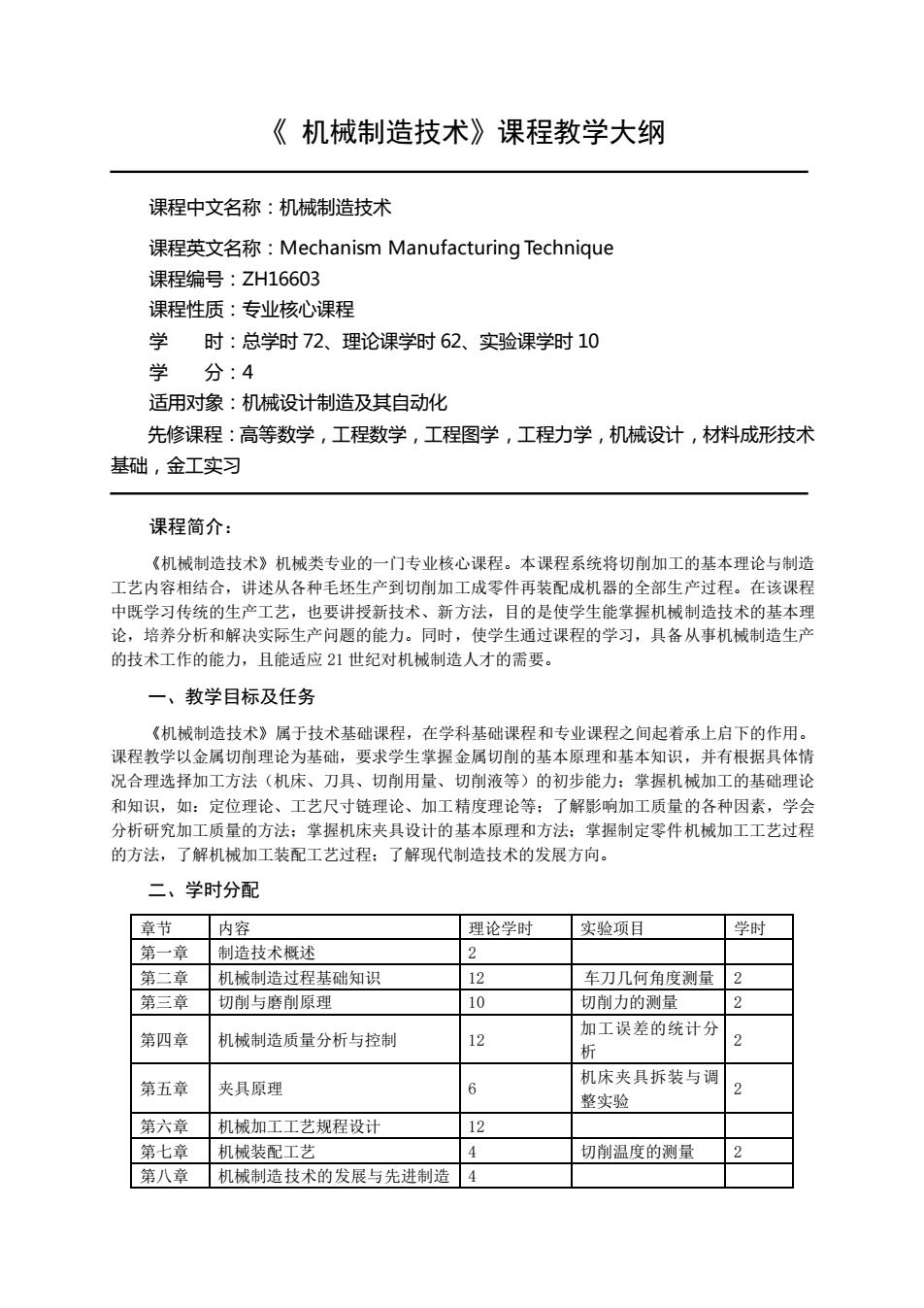

《 机械制造技术》课程教学大纲 课程中文名称:机械制造技术 课程英文名称:Mechanism Manufacturing Technique 课程编号:ZH16603 课程性质:专业核心课程 学 时:总学时 72、理论课学时 62、实验课学时 10 学 分:4 适用对象:机械设计制造及其自动化 先修课程:高等数学,工程数学,工程图学,工程力学,机械设计,材料成形技术 基础,金工实习 课程简介: 《机械制造技术》机械类专业的一门专业核心课程。本课程系统将切削加工的基本理论与制造 工艺内容相结合,讲述从各种毛坯生产到切削加工成零件再装配成机器的全部生产过程。在该课程 中既学习传统的生产工艺,也要讲授新技术、新方法,目的是使学生能掌握机械制造技术的基本理 论,培养分析和解决实际生产问题的能力。同时,使学生通过课程的学习,具备从事机械制造生产 的技术工作的能力,且能适应 21 世纪对机械制造人才的需要。 一、教学目标及任务 《机械制造技术》属于技术基础课程,在学科基础课程和专业课程之间起着承上启下的作用。 课程教学以金属切削理论为基础,要求学生掌握金属切削的基本原理和基本知识,并有根据具体情 况合理选择加工方法(机床、刀具、切削用量、切削液等)的初步能力;掌握机械加工的基础理论 和知识,如:定位理论、工艺尺寸链理论、加工精度理论等;了解影响加工质量的各种因素,学会 分析研究加工质量的方法;掌握机床夹具设计的基本原理和方法;掌握制定零件机械加工工艺过程 的方法,了解机械加工装配工艺过程;了解现代制造技术的发展方向。 二、学时分配 章节 内容 理论学时 实验项目 学时 第一章 制造技术概述 2 第二章 机械制造过程基础知识 12 车刀几何角度测量 2 第三章 切削与磨削原理 10 切削力的测量 2 第四章 机械制造质量分析与控制 12 加工误差的统计分 析 2 第五章 夹具原理 6 机床夹具拆装与调 整实验 2 第六章 机械加工工艺规程设计 12 第七章 机械装配工艺 4 切削温度的测量 2 第八章 机械制造技术的发展与先进制造 4

技术 合计 62 三、教学内容及教学要求 第一章制造技术概述(2学时) 教学要求:通过本章学习,使学生了解制造业及制造技术在国民经济中的地位和作用:理解当 前先进制造技术的基本理念 掌握关于制造 业相关的基础性概念。 教学重点与难点:先进制造技术基本理念 教学内容: 第一节制造与制造技术 1生立的义 制造的含义与制造技术 第二节制造系统与制造业的发展 1.制造系统的组成 2,制造系统的特性 3。机械制造业的发展 本章习题要点:制造技术、制造的基本含义、制造系统的构成 第二章机械制造过程基础知识(12学时) 教学要求:通过本章学习,使学生了解切削加工机床的基础知识:理解机械制造的工艺方法和 过程:掌握机械制造的基础知识:掌握定位的基本原理和装夹的基本方法:会分析刀具的角度及其 对切削过程的影响。掌握零件结构工艺性的概念,会分析普通零件的结构工艺性。 教学重点与难点:机械制造基础知识:难点:定位原理。 第一节机械制造工艺方法与工艺过程 1,制造工艺方法的分类 2.机械加工工艺过程及其组成 3.机械装配工步村程 第二节机械加工方法 1.切削加工成形方法与成形运动 2.典型表面加工方法 3.切削用量与切屑层参数 第三节基准与装夹 1.基准 2.工件的装夹 第四节定位原理 1.定位原理 2.定位误差 第五节机械加工工艺系统 1.机床 2.刀具 第六节成组技术基本原理 1.零件分类编码系统 2.零件组的别分 3.成组工艺设计与成组生产单元建立

技术 合计 62 10 三、教学内容及教学要求 第一章 制造技术概述(2 学时) 教学要求:通过本章学习,使学生了解制造业及制造技术在国民经济中的地位和作用;理解当 前先进制造技术的基本理念;掌握关于制造业相关的基础性概念。 教学重点与难点:先进制造技术基本理念 教学内容: 第一节 制造与制造技术 1.生产的含义 2.制造的含义与制造技术 第二节 制造系统与制造业的发展 1.制造系统的组成 2.制造系统的特性 3.机械制造业的发展 本章习题要点:制造技术、制造的基本含义、制造系统的构成。 第二章 机械制造过程基础知识(12 学时) 教学要求:通过本章学习,使学生了解切削加工机床的基础知识;理解机械制造的工艺方法和 过程;掌握机械制造的基础知识;掌握定位的基本原理和装夹的基本方法;会分析刀具的角度及其 对切削过程的影响。掌握零件结构工艺性的概念,会分析普通零件的结构工艺性。 教学重点与难点:机械制造基础知识;难点:定位原理。 第一节 机械制造工艺方法与工艺过程 1.制造工艺方法的分类 2.机械加工工艺过程及其组成 3.机械装配工艺过程 第二节 机械加工方法 1.切削加工成形方法与成形运动 2.典型表面加工方法 3.切削用量与切屑层参数 第三节 基准与装夹 1.基准 2.工件的装夹 第四节 定位原理 1.定位原理 2.定位误差 第五节 机械加工工艺系统 1.机床 2.刀具 第六节 成组技术基本原理 1.零件分类编码系统 2.零件组的划分 3.成组工艺设计与成组生产单元建立

4。成组技术的扁用 第七节零件结构工艺性 概述 2 零件机械加工结构工艺性 3,零件装配和维修结构工艺性 本章习题要点:切削加工的基本知识、常见的加工方法、基准的概念、定位原理、工艺系统的 组成、刀具的标注角度 第三章切削与磨削原理(10学时) 教学要求:通过本章学习,使学生了解金属切削变形的过程:理解切削加工机理:掌握切削力、 切削热、切削温度对切削过程的影响:学会合理选择切削条件:了解磨削机理及其规律。 教学重点与难点:切削热和切削力对切削求和的影响:切削与磨削理论。 切削形成过程、 2,积屑商 3.影响切削变形的因素 4.切屑类型及切屑控制 第一节切利力及其影响因素 1.切削力的产生和分解 2.切削力与切削功率的计算 3.影响切削力的因素 第三节切削热和切削温度及其影响因素 1,切削热的产生和传出 2.切削温度的分布 3.影响切削温度的主要因素 第四节刀具及其寿命 1,刀具的磨损形式 2.刀具磨损的原因 3。刀且的磨损衬程及磨钟标准 4.刀具使用寿命 5.刀具磨损、破损的检测与监控 第五节金属切削条件的合理选择 1.工作材料的切削加工性 2.刀具几何参数的合理选邦 3.刀具使用寿命的选择 4 切削用量的选择 5.切削液的合理选用 第六节磨削原理 1.砂轮特性 2.磨削过程切屑形成机理 3.磨制 工的特 4.几种高效磨削方法 本章习题要点:切削的基本原理、切屑的基本类型、切削力的来源、切削力的分解、切削热的 来源、影响切削热的主要因素、刀具磨损形式、刀具使用寿命、刀具几何参数的选择

4.成组技术的应用 第七节 零件结构工艺性 1.概述 2.零件机械加工结构工艺性 3.零件装配和维修结构工艺性 本章习题要点:切削加工的基本知识、常见的加工方法、基准的概念、定位原理、工艺系统的 组成、刀具的标注角度。 第三章 切削与磨削原理(10 学时) 教学要求:通过本章学习,使学生了解金属切削变形的过程;理解切削加工机理;掌握切削力、 切削热、切削温度对切削过程的影响;学会合理选择切削条件;了解磨削机理及其规律。 教学重点与难点:切削热和切削力对切削求和的影响;切削与磨削理论。 第一节 金属切削变形过程,切屑类型 1.切削形成过程、切屑变形程度的表示方法 2.积屑瘤 3.影响切削变形的因素 4.切屑类型及切屑控制 第二节 切削力及其影响因素 1.切削力的产生和分解 2.切削力与切削功率的计算 3.影响切削力的因素 第三节 切削热和切削温度及其影响因素 1.切削热的产生和传出 2.切削温度的分布 3.影响切削温度的主要因素 第四节 刀具及其寿命 1.刀具的磨损形式 2.刀具磨损的原因 3.刀具的磨损过程及磨钝标准 4.刀具使用寿命 5.刀具磨损、破损的检测与监控 第五节 金属切削条件的合理选择 1.工作材料的切削加工性 2.刀具几何参数的合理选择 3.刀具使用寿命的选择 4.切削用量的选择 5.切削液的合理选用 第六节 磨削原理 1.砂轮特性 2.磨削过程切屑形成机理 3.磨削加工的特点 4.几种高效磨削方法 本章习题要点:切削的基本原理、切屑的基本类型、切削力的来源、切削力的分解、切削热的 来源、影响切削热的主要因素、刀具磨损形式、刀具使用寿命、刀具几何参数的选择

第四章机械加工质量分析与控制(12学时) 教学要求:通过本章的学习,使学生了解加工质量的概念和零件表面质量及其影响因素:理解 分析机械加工系统的几何误差对加工精度的影响:掌握机械加工系统受力变形和热变形对加工精度 的影响:懂得提高加工精度的途径。 教学重点与难点:机械加工质量分析与控制:难点:加工精度分析。 第一节加工质量概述 机械加工厨 量的内 2.机械加工精度及其获得方法 3.机械加工表面质量及其对零件使用性能的影响 第二节机械加工系统的几何误差及其对加工精度的影响 1机械加工工艺系统的原始误差 2。误差敏感方向 工艺系统原有误差对加工精度的影响及其控制 4.加工过程中原始误差对加工精度的影响及其控制 第三节机床几何误差及其对加工精度的影响 1,回转运动精度 2直线运动度 3.成形运动间位置关系精度 4.成形运动间速度关系精度 第四节工艺系统受力变形与受热变形对加工精度的影响 1.工艺系统的受力变形对加工精度的影响 2.工艺系统的受热变形对加丁精府的影响 第五节机械加工表面质量的影响因素及控制措施 1.切制加工表面的形成过程 2,机械加工表面粗糙度 3.加工表面变质层 本意习题要点:加工质量的概念、几何误差的基本概念、机床几何误差对加工结度的是影响、受 力与受热变形对加工精度的影响, 第五章夹具原理(6学时) 教学要求:通过本章的学习,使学生了解夹具的基本类型和组成:理解工件定位原则及常 见的定位元件的结构:能够分析常见的夹紧装置的组成:掌握夹紧力基本的计算准则和简单夹具的 设计方法和流程 教学重点与 点:工件的定位原则:难点:夹具结构设计 第一节概述 1。夹且的组成 2.夹具的分类 第二节工件的定位原则及定位元件 工件 定位原 2。常见定位元件 第三节夹紧装置 1.夹紧原理 2.常见夹紧机构

第四章 机械加工质量分析与控制(12 学时) 教学要求:通过本章的学习,使学生了解加工质量的概念和零件表面质量及其影响因素;理解 分析机械加工系统的几何误差对加工精度的影响;掌握机械加工系统受力变形和热变形对加工精度 的影响;懂得提高加工精度的途径。 教学重点与难点:机械加工质量分析与控制;难点:加工精度分析。 第一节 加工质量概述 1.机械加工质量的内涵 2.机械加工精度及其获得方法 3.机械加工表面质量及其对零件使用性能的影响 第二节 机械加工系统的几何误差及其对加工精度的影响 1.机械加工工艺系统的原始误差 2.误差敏感方向 3.工艺系统原有误差对加工精度的影响及其控制 4.加工过程中原始误差对加工精度的影响及其控制 第三节 机床几何误差及其对加工精度的影响 1.回转运动精度 2.直线运动精度 3.成形运动间位置关系精度 4.成形运动间速度关系精度 第四节 工艺系统受力变形与受热变形对加工精度的影响 1.工艺系统的受力变形对加工精度的影响 2.工艺系统的受热变形对加工精度的影响 第五节 机械加工表面质量的影响因素及控制措施 1.切削加工表面的形成过程 2.机械加工表面粗糙度 3.加工表面变质层 本章习题要点:加工质量的概念、几何误差的基本概念、机床几何误差对加工精度的影响、受 力与受热变形对加工精度的影响。 第五章 夹具原理(6 学时) 教学要求:通过本章的学习,使学生了解夹具的基本类型和组成;理解工件定位原则及常 见的定位元件的结构;能够分析常见的夹紧装置的组成;掌握夹紧力基本的计算准则和简单夹具的 设计方法和流程。 教学重点与难点:工件的定位原则;难点:夹具结构设计。 第一节 概述 1.夹具的组成 2.夹具的分类 第二节 工件的定位原则及定位元件 1.工件的定位原则 2.常见定位元件 第三节 夹紧装置 1.夹紧原理 2.常见夹紧机构

第四节典型夹具简介 1加T夹且 2.轴加工夹具 3.其他类零件加工夹具 本章习题要点:夹具的类型、定位原则的应用、夹紧机构、常见夹具结构 第六章机械加工工艺规程设计(12学时) 教学要求:通过本章的学习,使学生了解制定机械加工工艺规程的步骤和方法:掌握定位基准 的选择原则:学会常用加工方法的选择:掌握加工阶段的划分与加工顺序的安排:掌握工艺尺寸链 的概念,学会计算相关的尺寸链。 教学重点与难点:工艺尺寸链,工序过程设计:难点:定位基准选择,工序尺寸的确定。 第一节制定机械加工工艺规程的步骤和方法 1 工艺规程及 作用 2,机械加工工艺规程的设计原则 3.制订机械加工工艺规程所需的原始资料 4.机械加工工艺规程的设计步骤及内容 第一节定位基准的洗择 1.精基准的选择 2。粗基准的选择 第三节工艺路线的拟定 1.加工方法的选择 2,加工阶段的划分 3.加工顺序的安排 4.工序的集中与分 第四节加工余量、工序尺寸及工序公差的确定 1.加工余量的概念 2.确定加工余量的方法 3.工序尺寸及其公差的确定 4.工艺尺寸链 5.工艺尺寸链的应用 第五节、工艺过程的经济性分析 1.生产率与经济性 2.时间定额与提高生产效率的途径 3.工艺方案技术经济性分析 本章习恩要点:制订工艺规程的基本原则、定位基准的选择、工艺路线的拟定、加工余量的确 定、工艺尺寸链的计算、工艺过程经济性分析。 第七章机械装配工艺(4学时) 教学目标:通过本章的学习,使学生了解装配方法和装配尺寸链的概念:理解机械装配的方法, 掌握装配 艺规程的制订 教学重点与难点:装配尺寸链、装配方法 第一节、装配方法与装配尺寸链 1.机器的装配工艺过程

第四节 典型夹具简介 1.孔加工夹具 2.轴加工夹具 3.其他类零件加工夹具 本章习题要点:夹具的类型、定位原则的应用、夹紧机构、常见夹具结构。 第六章 机械加工工艺规程设计(12 学时) 教学要求:通过本章的学习,使学生了解制定机械加工工艺规程的步骤和方法;掌握定位基准 的选择原则;学会常用加工方法的选择;掌握加工阶段的划分与加工顺序的安排;掌握工艺尺寸链 的概念,学会计算相关的尺寸链。 教学重点与难点:工艺尺寸链,工序过程设计;难点:定位基准选择,工序尺寸的确定。 第一节 制定机械加工工艺规程的步骤和方法 1.机械加工工艺规程及其作用 2.机械加工工艺规程的设计原则 3.制订机械加工工艺规程所需的原始资料 4.机械加工工艺规程的设计步骤及内容 第二节 定位基准的选择 1.精基准的选择 2.粗基准的选择 第三节 工艺路线的拟定 1.加工方法的选择 2.加工阶段的划分 3.加工顺序的安排 4.工序的集中与分散 第四节 加工余量、工序尺寸及工序公差的确定 1.加工余量的概念 2.确定加工余量的方法 3.工序尺寸及其公差的确定 4.工艺尺寸链 5.工艺尺寸链的应用 第五节、工艺过程的经济性分析 1.生产率与经济性 2.时间定额与提高生产效率的途径 3.工艺方案技术经济性分析 本章习题要点:制订工艺规程的基本原则、定位基准的选择、工艺路线的拟定、加工余量的确 定、工艺尺寸链的计算、工艺过程经济性分析。 第七章 机械装配工艺(4 学时) 教学目标:通过本章的学习,使学生了解装配方法和装配尺寸链的概念;理解机械装配的方法, 掌握装配工艺规程的制订。 教学重点与难点:装配尺寸链、装配方法 第一节、装配方法与装配尺寸链 1.机器的装配工艺过程

2,不同生产类型装配工艺的特点与组织形式 第二节、装配工艺规程制定,自动装配 1.装配工艺规程的设计原则、基本内容、设计步强 2.装配精度和装配尺寸链 3.互换装配法、选择装配法、修配装配法、调整装配法、自动装配 本章习题要点:装配方法、装配工艺规程制定。 第八章机械制造技术的发展与先进制造技术(4学时) 教学要求:通过本章的学习,使学生了解当前机械制造技术的发展趋势:理解先进制造技术的 相关理念和方法。 机械制造技术的发展趋势、先进制造技术、精密与超精密加工技术、非传统加工技术 四、考核方式及要求 鉴于本课程是一门专业基础理论与专业实践并重的课程,要求学生在学完本课程后,能够牢固 掌握本课程的基本知识、理论、基本原理,并具有运用所学知识和理论进行分析、解决实际问题的 能力。据此,本课程考核者重基本知识的考查、分析理解能力考查及实我技能考查等三个方面。 本课程采用理论与实践相结合的方式,强调实践操作技能和应用能力考核的重要性,加大实践 考核的比例。考核总分100分,其中平时(如考勤、课堂提问等)考核占10%,实践技能考核占20%。 理论(期末)考核占70%,三部分成绩均按百分制计。 五、教材及教学主要参考书 1、王启平.机械制造工艺学.第五版.哈尔滨工业大学出版社.2005年 2、吉卫喜.机械制造技术基础.第六版.北京.机械工业出版社.2008年 3、张世昌.机械制造技术基础.第二版.高等教有出版社.2007年 4、陈立德.机械制造技术基础.第三版.高等教有出版社.2009年 大纲制定人: 夏显明 大纲审定人: 张春雨 制定时间:2011年8月

2.不同生产类型装配工艺的特点与组织形式 第二节、装配工艺规程制定,自动装配 1.装配工艺规程的设计原则、基本内容、设计步骤 2.装配精度和装配尺寸链 3.互换装配法、选择装配法、修配装配法、调整装配法、自动装配 本章习题要点:装配方法、装配工艺规程制定。 第八章 机械制造技术的发展与先进制造技术(4 学时) 教学要求:通过本章的学习,使学生了解当前机械制造技术的发展趋势;理解先进制造技术的 相关理念和方法。 机械制造技术的发展趋势、先进制造技术、精密与超精密加工技术、非传统加工技术 四、考核方式及要求 鉴于本课程是一门专业基础理论与专业实践并重的课程,要求学生在学完本课程后,能够牢固 掌握本课程的基本知识、理论、基本原理,并具有运用所学知识和理论进行分析、解决实际问题的 能力。据此,本课程考核着重基本知识的考查、分析理解能力考查及实践技能考查等三个方面。 本课程采用理论与实践相结合的方式,强调实践操作技能和应用能力考核的重要性,加大实践 考核的比例。考核总分 100 分,其中平时(如考勤、课堂提问等)考核占 10%,实践技能考核占 20%, 理论(期末)考核占 70%,三部分成绩均按百分制计。 五、教材及教学主要参考书 1、王启平.机械制造工艺学.第五版.哈尔滨工业大学出版社.2005 年 2、吉卫喜.机械制造技术基础.第六版.北京.机械工业出版社.2008 年 3、张世昌.机械制造技术基础.第二版.高等教育出版社.2007 年 4、陈立德.机械制造技术基础.第三版.高等教育出版社.2009 年 大 纲 制 定 人 : 夏显明 大 纲 审 定 人 : 张春雨 制定时间: 2011 年 8 月