4.3常规设计 过程设备设计 4.3常规设计 本章重 点 教学重点: (1)内压圆筒的强度设计; (2)外压圆简的图算法; (3)开孔补强设计。 教学难点: 螺栓法兰连接的密封性设计

4.3 常规设计 教学重点: (1)内压圆筒的强度设计 )内压圆筒的强度设计; 4.3 常规设计 本章重 点 过程设备设计 3 1 (2)外压圆筒的图算法 )外压圆筒的图算法; (3)开孔补强设计 )开孔补强设计。 教学难点: 螺栓法兰连接的密封性设计

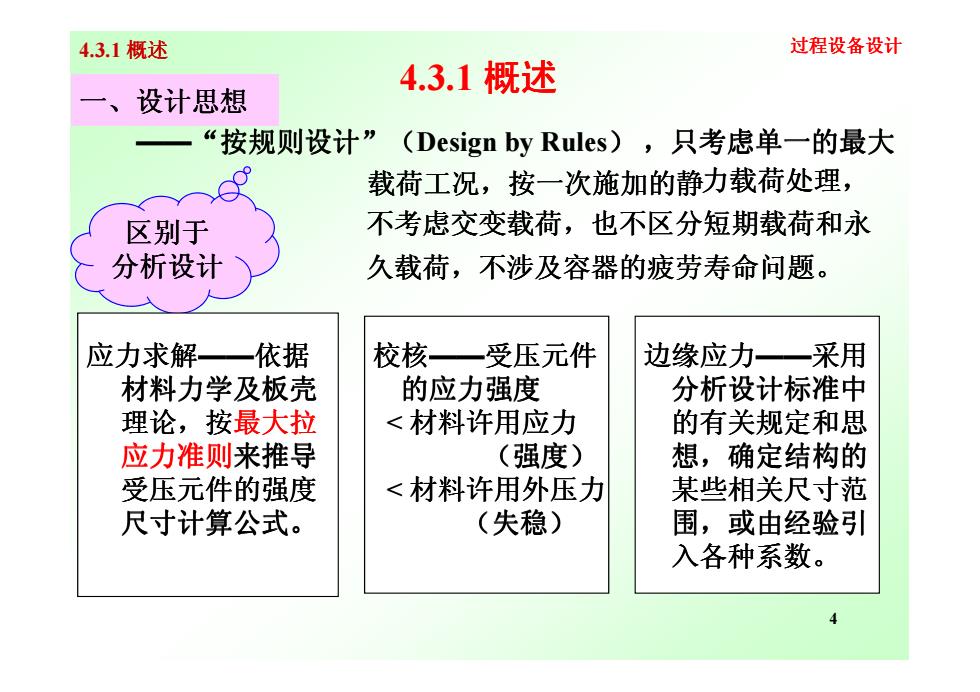

4.3.1概述 过程设备设计 4.3.1概述 设计思想 一“按规则设计”(Design by Rules),只考虑单一的最大 载荷工况,按一次施加的静力载荷处理, 区别于 不考虑交变载荷,也不区分短期载荷和永 分析设计 久载荷,不涉及容器的疲劳寿命问题。 应力求解一依据 校核一 受压元件 边缘应力—一采用 材料力学及板壳 的应力强度 分析设计标准中 理论,按最大拉 <材料许用应力 的有关规定和思 应力准则来推导 (强度) 想,确定结构的 受压元件的强度 <材料许用外压力 某些相关尺寸范 尺寸计算公式。 (失稳) 围,或由经验引 入各种系数

力载荷处理, 不考虑交变载荷,也不区分短期载荷和永 ,也不区分短期载荷和永 久载荷,不涉及容器的疲劳寿命问题 ,不涉及容器的疲劳寿命问题。 区别于 分析设计 一、设计思想 ——“按规则设计”(Design by Rules) ,只考虑单一的最大 只考虑单一的最大 载荷工况,按一次施加的静 ,按一次施加的静 应力求解——依据 校核——受压元件 边缘应力——采用 4.3.1 概述 4.3.1 概述 过程设备设计 4 应力求解——依据 材料力学及板壳 理论,按最大拉 应力准则来推导 受压元件的强度 尺寸计算公式。 校核——受压元件 的应力强度 < 材料许用应力 (强度) < 材料许用外压力 (失稳) 边缘应力——采用 分析设计标准中 的有关规定和思 想,确定结构的 某些相关尺寸范 围,或由经验引 入各种系数

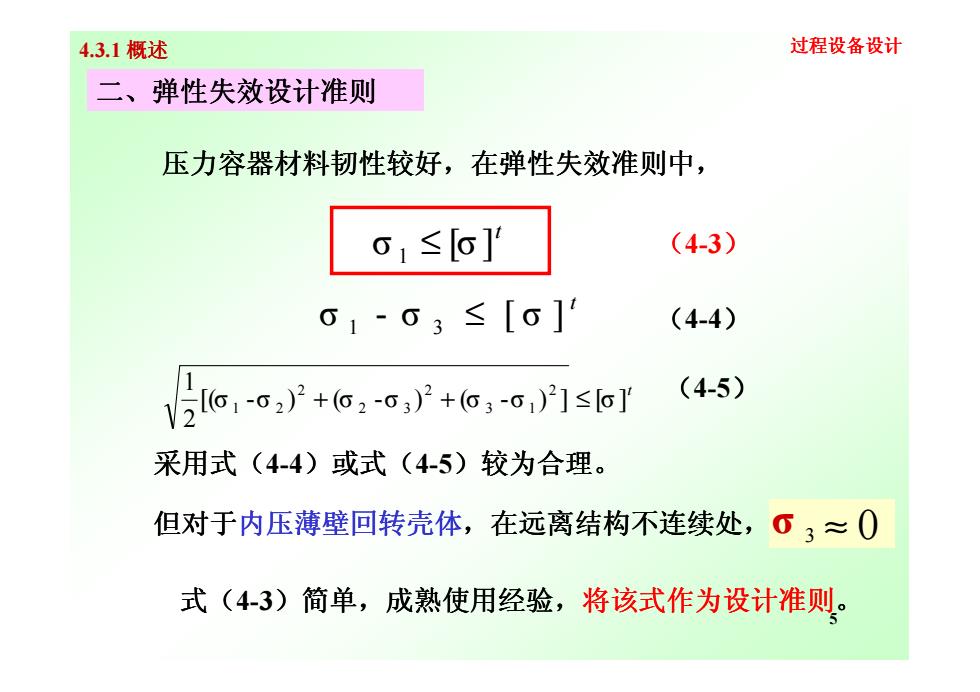

4.3.1概述 过程设备设计 二、弹性失效设计准则 压力容器材料韧性较好,在弹性失效准则中, 1≤] (4-3) o1-o3≤[o] (4-4) N2o,o,P+a20产+c,0,月]so (4-5) 采用式(4-4)或式(4-5)较为合理。 但对于内压薄壁回转壳体,在远离结构不连续处,63≈0 式(4-3)简单,成熟使用经验,将该式作为设计准则

t σ σ[ ] 1 ≤ (4-3) 4.3.1 概述 t σ - σ [ σ ] 1 3 ≤ (4-4) 压力容器材料韧性较好,在弹性失效准则中 ,在弹性失效准则中, 二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则 过程设备设计 5 t [(σ σ- ) σ( σ- ) σ( σ- ) ] σ[ ] 21 2 3 1 2 2 3 2 1 2 + + ≤ 采用式(4-4)或式(4-5)较为合理。 但对于内压薄壁回转壳体,在远离结构不连续处 ,在远离结构不连续处,σ 3 ≈ 0 式(4-3)简单,成熟使用经验 ,成熟使用经验,将该式作为设计准则。 (4-5)

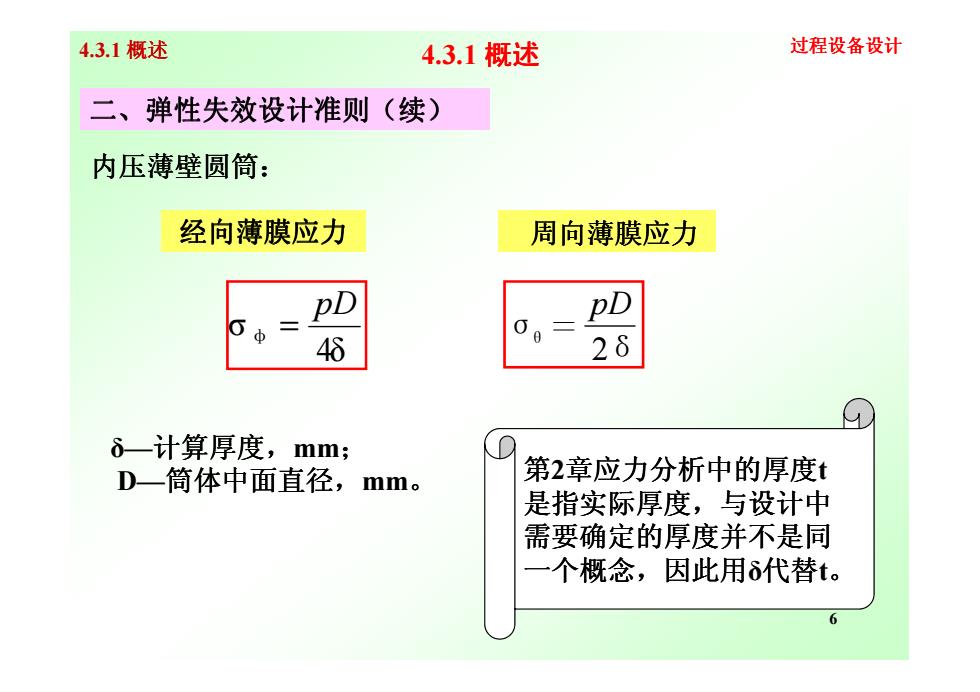

4.3.1概述 4.3.1概述 过程设备设计 二、弹性失效设计准则(续) 内压薄壁圆筒: 经向薄膜应力 周向薄膜应力 46 δ一计算厚度,mm; D一筒体中面直径, 第2章应力分析中的厚度t mm. 是指实际厚度,与设计中 需要确定的厚度并不是同 个概念,因此用δ代替t

二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则(续) 内压薄壁圆筒: 4δ σ pD φ = 周向薄膜应力 2δ σθ pD = 经向薄膜应力 4.3.1 概述 过程设备设计 4.3.1 概述 6 4δ φ θ 2δ = δ—计算厚度,mm; D—筒体中面直径,mm。 第2章应力分析中的厚度t 是指实际厚度,与设计中 需要确定的厚度并不是同 一个概念,因此用δ代替t

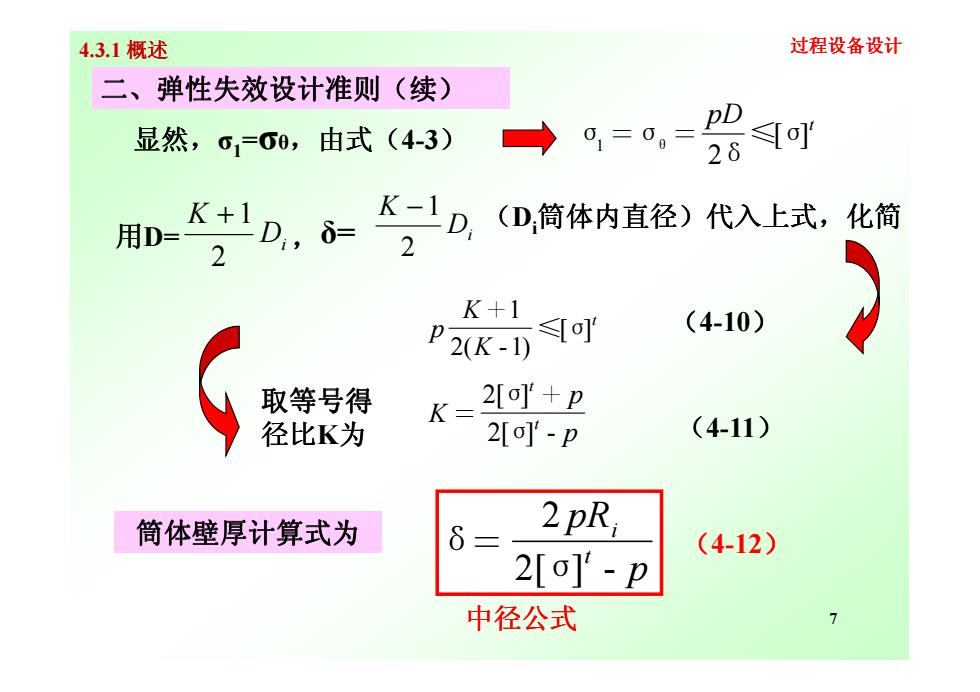

4.3.1概述 过程设备设计 二、弹性失效设计准则(续) 显然,0=00,由式(4-3) 0=0,= 26 用DK+1 D,= K-1D. (D筒体内直径)代入上式,化简 2 K+1 (4-10) P2(K-0 ≤' 取等号得 K= 2[+卫 径比K为 2['-p (4-11) 筒体壁厚计算式为 6= 2pR, (4-12) 2[o]'-p 中径公式 7

pD t ≤[σ] 2δ 显然,σ σ1 =σθ= 1=σθ,由式(4-3) 用D= Di K2+ 1 Di K2−1 (Di筒体内直径)代入上式,化简 t K K p ≤[σ] 2( -1) +1 (4-10) δ= 二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则(续) , 4.3.1 概述 过程设备设计 7 2(K -1) + p p K tt [2 σ] - [2 σ] + = p pR t i [2 σ] - 2 δ= 取等号得 径比K为 (4-11) 筒体壁厚计算式为 (4-12) 中径公式

4.3.1概述 过程设备设计 二、弹性失效设计准则(续) 将第2章表2-1中仅受内压作用时,厚壁圆筒内壁面处的三向应力 分量计算式,代入弹性失效设计准则式(4-3)~式(4-5), 表4-2 按弹性失效设计准则的内压厚壁圆筒强度计算式 设计准则 应力强度oeqi 筒体径比K 简体计算厚度δ 最大拉应力准则 K2+1 [+p K2-1 V[o]'-p R(1 o+p [o]-p 1) 2K2 最大切应力准则 PK?-1 [o] [o] V[-2p R.(ToY-2P -1) [ [o] 形状改变比能准则 V[-3p R(可-3p 1) K+1 2['+卫 2p 中径公式 P2K-0 2['-p R(oY-P

将第2章表2-1中仅受内压作用时,厚壁圆筒内壁面处的三向应力 分量计算式,代入弹性失效设计准则式 ,代入弹性失效设计准则式(4-3)~式(4-5), 二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则(续) 最大拉应力准则 设计准则 应力强度σeqi 筒体径比K 筒体计算厚度δ K 1 K 1 p 2 2 −+ pp tt [σ] - [σ] + )1- [σ] - [σ] ( pp R tt i + 4.3.1 概述 表4-2 按弹性失效设计准则的内压厚壁圆筒强度计算式 过程设备设计 8 形状改变比能准则 中径公式 最大切应力准则 K −1 K 1 2K p 2 2− K 1 3K p 2 2 − (2 K )1 K 1 p −+ [σ] - p p t t [σ] - 2 [σ] p t t [σ] - 3 [σ] p p t t [2 σ] - [2 σ] + [σ] - p )1- [σ] - 2 [σ] ( p R t t i )1- [σ] - 3 [σ] ( p R t t i ) [2 σ] - 2 ( p p Ri t

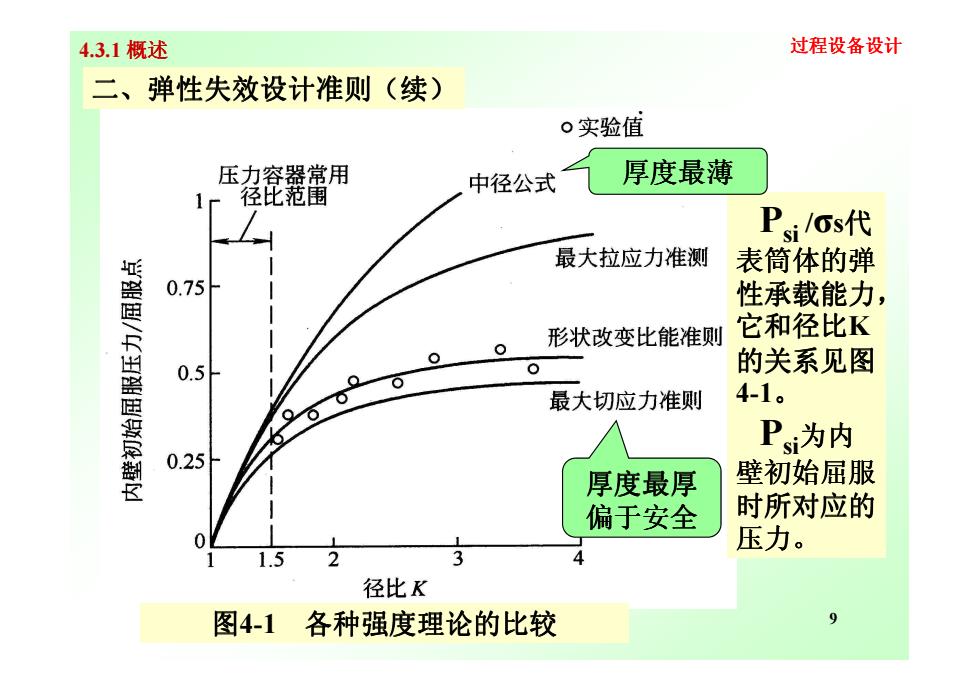

4.3.1概述 过程设备设计 二、弹性失效设计准则(续) ·实验值 压力容器常用 中径公式 厚度最薄 径比范围 Psi/s代 最大拉应力准测 表筒体的弹 0.75 性承载能力, 形状改变比能准则 它和径比K 0.5 的关系见图 最大切应力准则 4-1。 Psi为内 0.25 厚度最厚 壁初始屈服 偏于安全 时所对应的 压力。 15 径比K 图4-1各种强度理论的比较 9

二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则(续) Psi /σs代 表筒体的弹 性承载能力, 它和径比K 4.3.1 概述 过程设备设计 厚度最薄 9 的关系见图 4-1。 Psi为内 壁初始屈服 时所对应的 压力。 图4-1 各种强度理论的比较 厚度最厚 偏于安全

4.3.1概述 4.3.1概述 过程设备设计 二、弹性失效设计准则(续) (1)按形状改变比能屈服失效判据计算出的内壁 初始屈服压力和实测值最为接近; (2)在壁厚较薄时即压力较低时,各种设计准则差 别不大; (3) 在同一承载能力下,最大切应力准则计算出的 壁厚最厚,中径公式算出的壁厚最薄。 10

4.3.1 概述 二、弹性失效设计准则 、弹性失效设计准则 弹性失效设计准则 弹性失效设计准则(续) (2)在壁厚较薄时即压力较低时,各种设计准则差 (1)按形状改变比能屈服失效判据计算出的内壁 )按形状改变比能屈服失效判据计算出的内壁 初始屈服压力和实测值最为接近; 过程设备设计 4.3.1 概述 10 (3)在同一承载能力下 )在同一承载能力下,最大切应力准则计算出的 ,最大切应力准则计算出的 壁厚最厚,中径公式算出的壁厚最薄 ,中径公式算出的壁厚最薄。 (2)在壁厚较薄时即压力较低时,各种设计准则差 别不大;