4.5.1概述 过程设备设计 4.5疲劳分析 教学重点: 压力容器的疲劳设计。 教学难点: 低循环疲劳曲线低的修正。 3

4.5.1 概述 过程设备设计 4.5 疲劳分析 教学重点: 压力容器的疲劳设计。 教学难点: 3 教学难点: 低循环疲劳曲线低的修正

4.5.1概述 过程设备设计 4.5疲劳分析 4.5.1概述 压力容器疲劳失效增加的原因: (1)疲劳载荷的增加; (2)高强度材料的广泛应用 疲劳失效的特点: ()没有明显的塑性变形; (2)应力水平低; (3)起源于局部高应力区

4.5.1 概述 过程设备设计 4.5 疲劳分析 4.5.1 概述 压力容器疲劳失效增加的原因: (1) 疲劳载荷的增加; (2) 高强度材料的广泛应用 4 (2) 疲劳失效的特点: (1) 没有明显的塑性变形; (2) 应力水平低; (3) 起源于局部高应力区

4.5.1概述 过程设备设计 用于描述疲劳载荷的参数: 最大应力 最小应力 min 平均应力 交变应力符 m a 应力比 R 1 0m= max min 2 一min max a R=Omin O max R=-1 即 Om=0 对称循环; R=0 即 Omin =0 脉动循环; R=+1 即 Omin =Omax 静载. 5

4.5.1 概述 过程设备设计 用于描述疲劳载荷的参数: 最大应力 σ max 最小应力 σ min 平均应力 σ m 交变应力符 σ a 应力比 R ( ) 1 σ m = σ max + σ min ( ) 1 σ = σ −σ 5 ( ) 2 σ m = σ max + σ min ( ) 2 σ a = σ max −σ min σ max = σ m a + σ min max R = σ /σ R = −1 即 σ m = 0 对称循环; R=0 即 σ min = 0 脉动循环; R=+1 即 σ min = σ max 静载

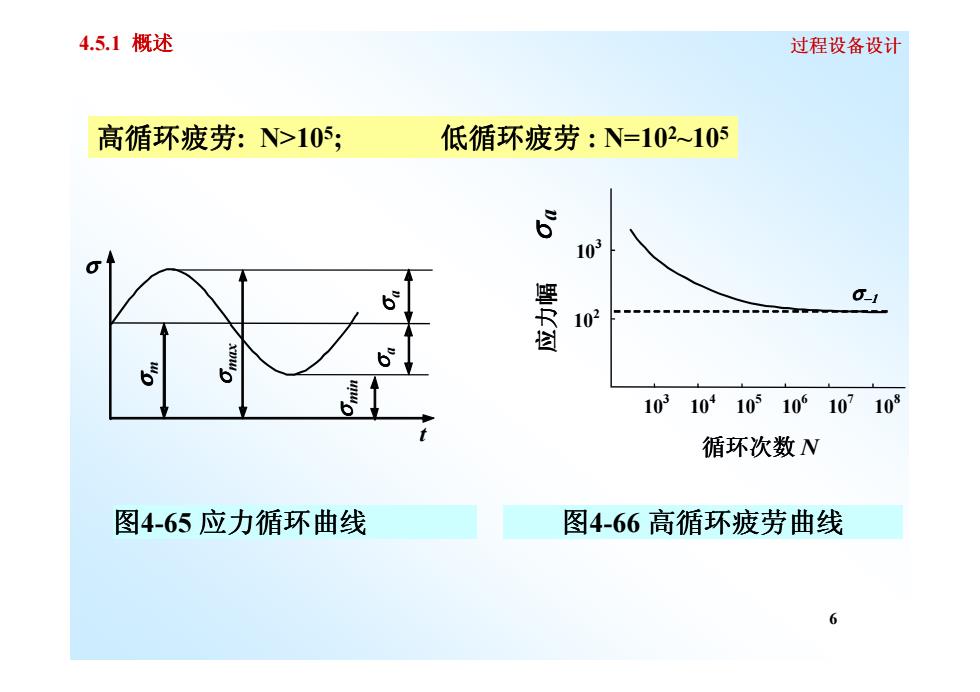

4.5.1概述 过程设备设计 高循环疲劳:N>105; 低循环疲劳:N=102~105 6 103 博不团 0-1 102 60 103 104105106107108 循环次数N 图4-65应力循环曲线 图4-66高循环疲劳曲线

4.5.1 概述 过程设备设计 高循环疲劳: N>105; 低循环疲劳 : N=102~105 σ σa max 应力幅 σ a σ−1 103 102 6 8 图4-66 高循环疲劳曲线 σa t σmσmax σmin 应力幅 103 104 105 106 107 10 循环次数 N 图4-65 应力循环曲线

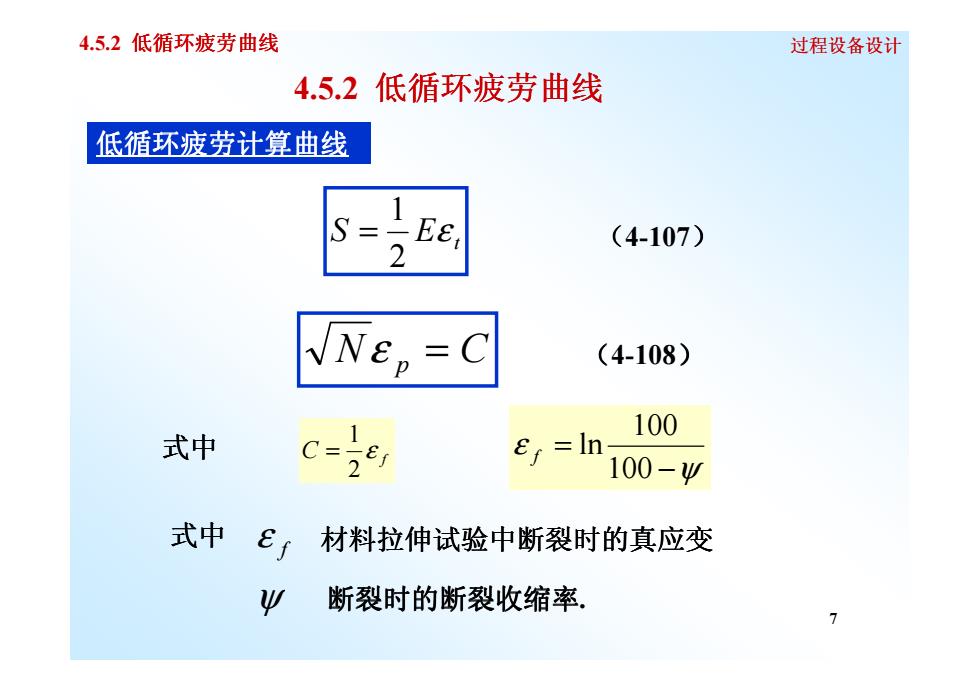

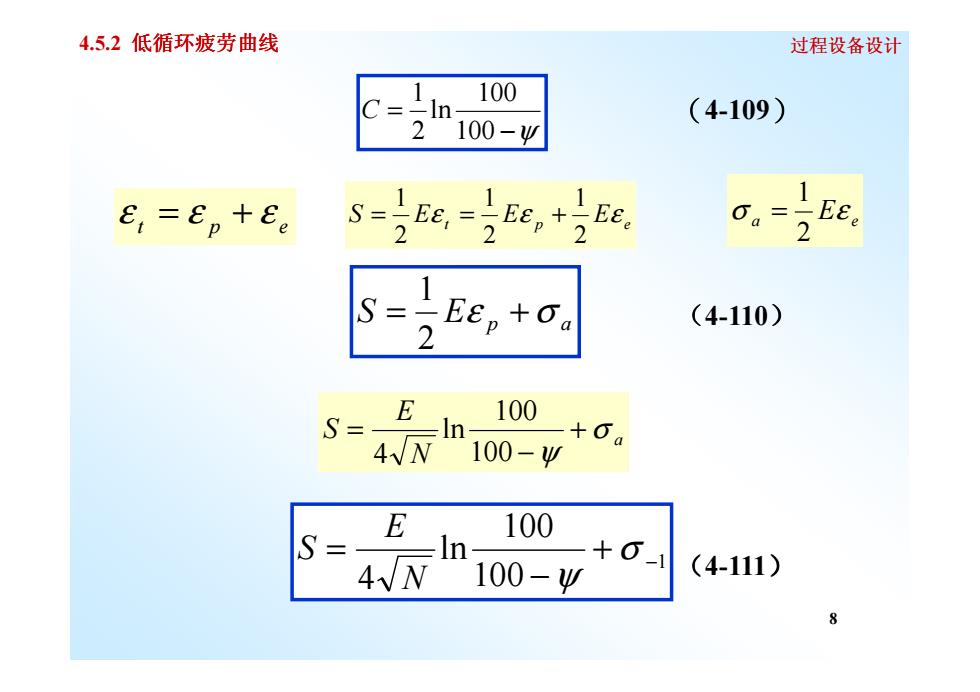

4.5.2低循环疲劳曲线 过程设备设计 4.5.2低循环疲劳曲线 低循环疲劳计算曲线 (4-107) 2 VNEp =C (4-108) 100 式中 =In 100-w 式中 材料拉伸试验中断裂时的真应变 断裂时的断裂收缩率

4.5.2 低循环疲劳曲线 过程设备设计 4.5.2 低循环疲劳曲线 低循环疲劳计算曲线 S E t ε 21 = (4-107) Nε = C (4-108) 7 Nε p = C (4-108) 式中 C f ε21 = ψ ε − = 100100 f ln 式中 f ε 材料拉伸试验中断裂时的真应变 ψ 断裂时的断裂收缩率

4.5.2低循环疲劳曲线 过程设备设计 、100 (4-109) 2"100- 1 1 E-Ep+Ee S=1Ee,=Ee。+Eeg 2 2 2 o。=2Ee 2 1 2 EEp+Oa (4-110) S=- E 。100 In +a 4N 100-w S E 100 In- 4√N100-w (4-111) 8

4.5.2 低循环疲劳曲线 过程设备设计 −ψ = 100100 ln 21 C (4-109) t p e ε = ε + ε E t E p E e S ε ε ε 21 21 21 = = + a E e σ ε 21 = S E p σ a = ε + 21 (4-110) 8 2 S E N = a − + 4 100 100 ln ψ σ S E N = − + − 4 100 100 1 ln ψ σ (4-111)

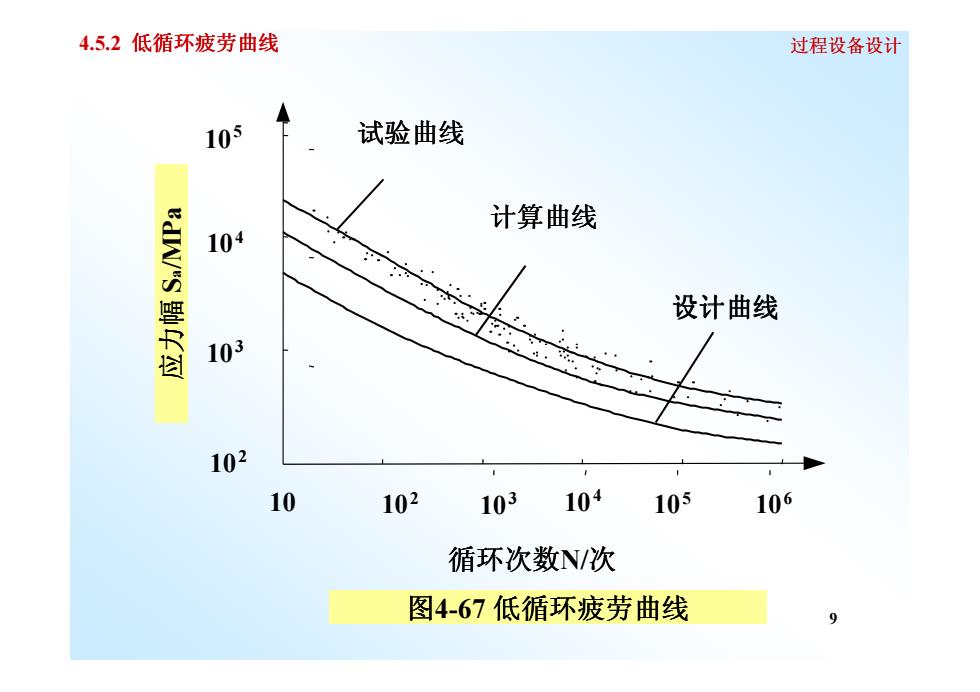

4.5.2低循环疲劳曲线 过程设备设计 105 试验曲线 计算曲线 104 设计曲线 103 102 10 102 103104 105 106 循环次数NV次 图4-67低循环疲劳曲线 9

4.5.2 低循环疲劳曲线 过程设备设计 103 104 105 应力幅 S a/MPa 试验曲线 计算曲线 设计曲线 9 循环次数N/次 10 102 103 104 105 106 102 103 应力幅 图4-67 低循环疲劳曲线

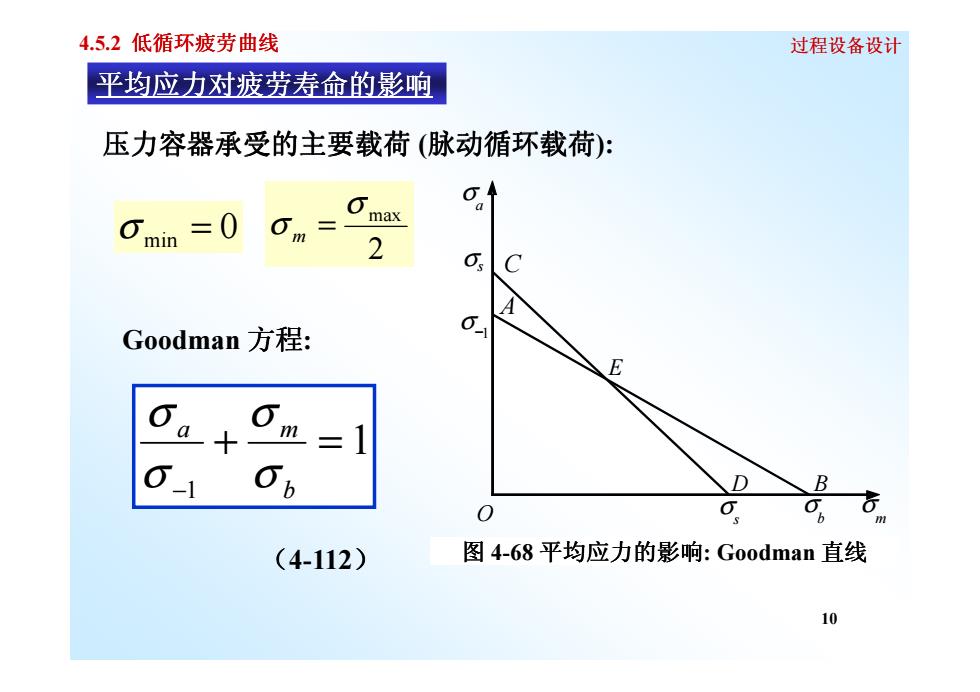

4.5.2低循环疲劳曲线 过程设备设计 平均应力对疲劳寿命的影咆 压力容器承受的主要载荷(脉动循环载荷): 0m3 min 2 O C Goodman方程: E m D B (4-112) 图4-68平均应力的影响:Goodman直线 10

4.5.2 低循环疲劳曲线 过程设备设计 2 σ max σ m = 平均应力对疲劳寿命的影响 压力容器承受的主要载荷 (脉动循环载荷): σ min = 0 Goodman 方程: a σ A −1 σ σs C 10 Goodman 方程: 1 1 + = − b a m σσ σσ (4-112) E s σ b σ m σ O D B 图 4-68 平均应力的影响: Goodman 直线

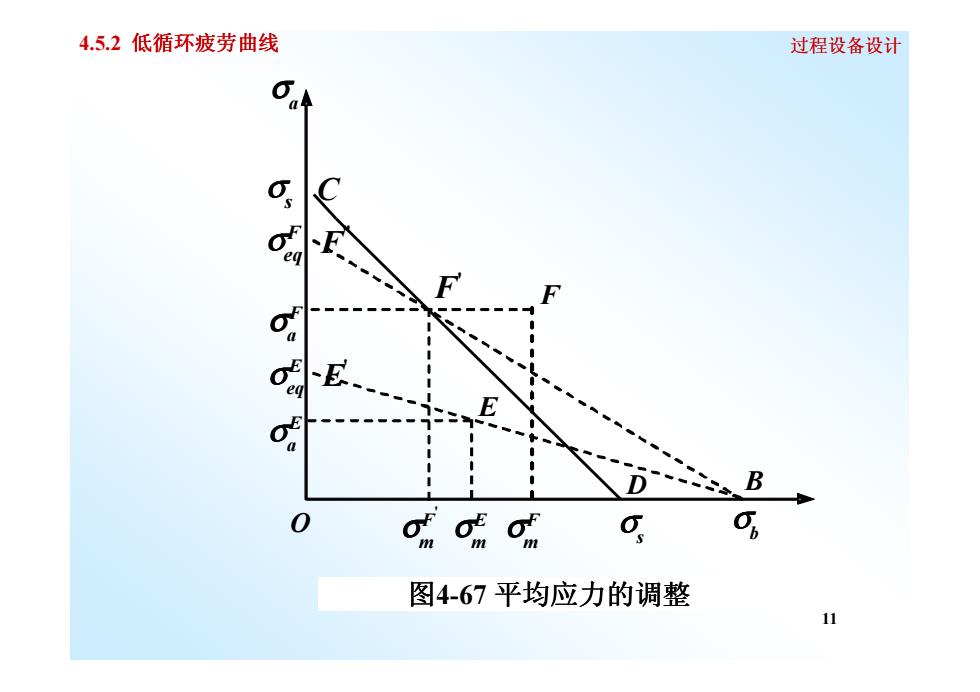

4.5.2低循环疲劳曲线 过程设备设计 B 图4-67平均应力的调整 11

4.5.2 低循环疲劳曲线 过程设备设计 σ a ' F F '' F C F eq s σ σ F a σ 11 s σ b σ E O D B F m E m F m σ σ σ ' E a E eq E σ σ ' 图4-67 平均应力的调整

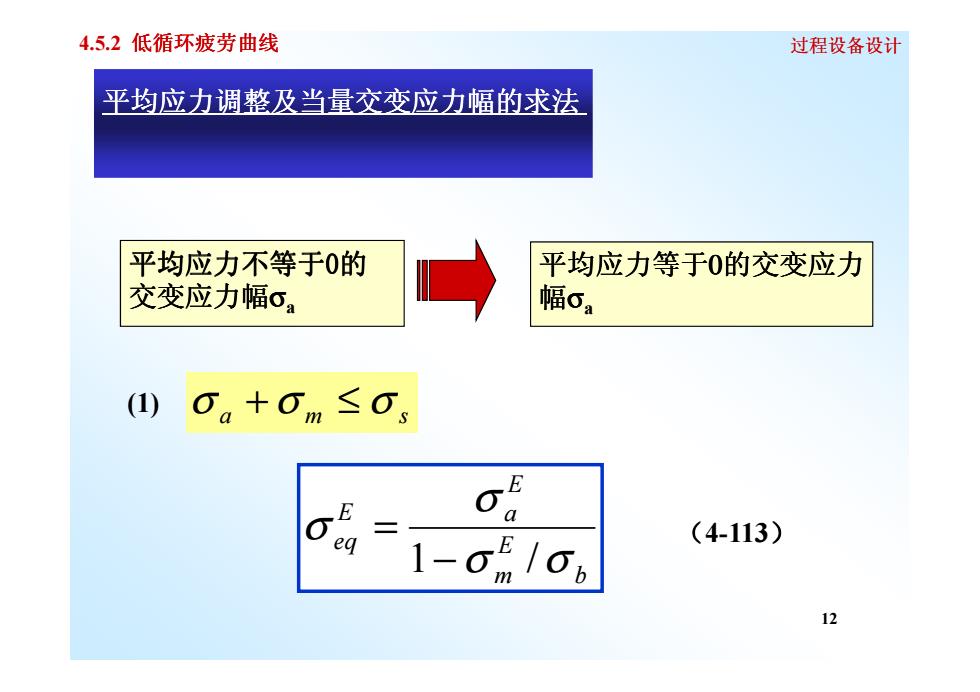

4.5.2低循环疲劳曲线 过程设备设计 平均应力调整及当量交变应力幅的求法 平均应力不等于0的 平均应力等于0的交变应力 交变应力幅oa 幅0a (1) E 0& a eq (4-113) 1-05 16b 12

4.5.2 低循环疲劳曲线 过程设备设计 平均应力调整及当量交变应力幅的求法 平均应力不等于0的 交变应力幅σa 平均应力等于0的交变应力 幅σa 12 σ a +σ m ≤ σ s (1) b E m E E a eq σ σ σ σ 1− / = (4-113)